KR20130100325A - 스퍼터링된 재료의 층을 형성하기 위한 시스템들 및 방법들 - Google Patents

스퍼터링된 재료의 층을 형성하기 위한 시스템들 및 방법들 Download PDFInfo

- Publication number

- KR20130100325A KR20130100325A KR1020137011057A KR20137011057A KR20130100325A KR 20130100325 A KR20130100325 A KR 20130100325A KR 1020137011057 A KR1020137011057 A KR 1020137011057A KR 20137011057 A KR20137011057 A KR 20137011057A KR 20130100325 A KR20130100325 A KR 20130100325A

- Authority

- KR

- South Korea

- Prior art keywords

- substrate

- target

- relative position

- coating

- rotatable

- Prior art date

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C14/00—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material

- C23C14/22—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material characterised by the process of coating

- C23C14/34—Sputtering

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C14/00—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material

- C23C14/22—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material characterised by the process of coating

- C23C14/34—Sputtering

- C23C14/35—Sputtering by application of a magnetic field, e.g. magnetron sputtering

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C14/00—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material

- C23C14/22—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material characterised by the process of coating

- C23C14/34—Sputtering

- C23C14/35—Sputtering by application of a magnetic field, e.g. magnetron sputtering

- C23C14/352—Sputtering by application of a magnetic field, e.g. magnetron sputtering using more than one target

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01J—ELECTRIC DISCHARGE TUBES OR DISCHARGE LAMPS

- H01J37/00—Discharge tubes with provision for introducing objects or material to be exposed to the discharge, e.g. for the purpose of examination or processing thereof

- H01J37/32—Gas-filled discharge tubes

- H01J37/34—Gas-filled discharge tubes operating with cathodic sputtering

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01J—ELECTRIC DISCHARGE TUBES OR DISCHARGE LAMPS

- H01J37/00—Discharge tubes with provision for introducing objects or material to be exposed to the discharge, e.g. for the purpose of examination or processing thereof

- H01J37/32—Gas-filled discharge tubes

- H01J37/34—Gas-filled discharge tubes operating with cathodic sputtering

- H01J37/3402—Gas-filled discharge tubes operating with cathodic sputtering using supplementary magnetic fields

- H01J37/3405—Magnetron sputtering

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01J—ELECTRIC DISCHARGE TUBES OR DISCHARGE LAMPS

- H01J37/00—Discharge tubes with provision for introducing objects or material to be exposed to the discharge, e.g. for the purpose of examination or processing thereof

- H01J37/32—Gas-filled discharge tubes

- H01J37/34—Gas-filled discharge tubes operating with cathodic sputtering

- H01J37/3464—Operating strategies

- H01J37/3473—Composition uniformity or desired gradient

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Physics & Mathematics (AREA)

- Plasma & Fusion (AREA)

- Analytical Chemistry (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Materials Engineering (AREA)

- Mechanical Engineering (AREA)

- Metallurgy (AREA)

- Organic Chemistry (AREA)

- Physical Vapour Deposition (AREA)

- Electrodes Of Semiconductors (AREA)

Abstract

본 발명은 기판(110)을 코팅하는 방법을 설명하며, 상기 방법은 기판(110) 상에 스퍼터링된 물질의 층(806)을 형성하는 단계를 포함한다. 스퍼터링된 물질의 층을 형성하는 단계는 기판(110)에 걸쳐 적어도 하나의 회전가능한 타겟(120')으로부터 물질을 스퍼터링하는 단계; 적어도 하나의 타겟(120')과 기판(110) 사이의 상대적인 위치를 변경하는 단계를 포함할 수 있다. 게다가, 본 발명은 타겟(120; 120'; 120")과 기판 사의의 거리를 스퍼터 프로세스 동안 변경하는 것을 설명한다. 본 발명은 기판을 코팅하기 위한 시스템을 더 설명한다.

Description

본 발명의 실시예들은 기판 상에 층을 코팅하기 위한 시스템들 및 방법들에 관한 것으로, 특히, 기판 상에 스퍼터링된 물질의 층을 형성하는 방법들 및 시스템들에 관한 것이다. 더 명확하게는, 본 발명의 적어도 일부 양상들은 마그네트론 스퍼터링에 관한 것이고, 여기서, 타겟은, 예를 들면, 회전가능한 원통형 타겟 또는 평면 타겟일 수 있지만, 이에 제한되지 않는다. 더욱 더 명확하게는, 본 발명의 일부 양상들은 정적 스퍼터링 증착에 관한 것이다. 본 발명의 적어도 일부 양상들은 특히, 반도체 및 유전 물질들 및 디바이스들, 실리콘-기반 웨이퍼들, 평판 디스플레이들(TFT들과 같은), 마스크들 및 필터들, 에너지 변환 및 스토리지(광 전지들, 연료 전지들, 및 배터리들과 같은), 고체 조명(LED들 및 OLED들과 같은), 자기 및 광학 스토리지, 마이크로-전자-기계 시스템들(MEMS) 및 나노-전자-기계 시스템들(NEMS), 마이크로-광학 및 광전 디바이스들, 투명 기판들, 건축 및 자동차 유리들, 금속 및 폴리머 포일들(foil) 및 패키징을 위한 금속화 시스템들, 및 마이크로- 및 나노-몰딩 성형을 포함하는 애플리케이션들을 포함하지만, 이에 제한되지 않는 대표적인 예들 갖는 증착, 패터닝, 및 기판들의 처리 및 코팅들에 사용되는 장비, 프로세스들 및 물질들을 수반하는 기판 코팅 기술 해결책들에 관한 것이다.

고 균일성으로(즉, 넓은 표면에 걸친 균일한 두께) 기판 상에 층을 형성하는 것은 많은 기술 분야에서 중요한 문제이다. 예를 들면, 막박 트랜지스터들(TFT)의 분야에서, 두께 균일성은 디스플레이 금속 라인들을 신뢰성 있게 제조하기 위한 비결일 수 있다. 게다가, 균일한 층은 일반적으로 제조 재현성을 용이하게 한다.

기판 상에 층을 형성하기 위한 하나의 방법은 스퍼터링인데, 이는 다양한 제조 분야들에서, 예를 들면, TFT들의 제조에서 가치가 큰 방법으로서 개발되어왔다 . 스퍼터링 동안, 원자들은 강력한 입자들(예를 들면, 불활성 또는 반응성 가스의 에너지화된 이온들)과의 충격에 의해 타겟 물질로부터 방출된다. 그에 의해, 방출된 원자들은 기판 상에 증착될 수 있고, 그래서 스퍼터링된 물질의 층이 형성될 수 있다.

그러나, 스퍼터링에 의한 층의 형성은, 예를 들면, 타겟 및/또는 기판의 기하형상에 기인하여 고 균일성 요구조건들을 위태롭게 할 수 있다. 특히, 대규모 기판들에 걸친 스퍼터링된 물질의 균일한 층들은 스퍼터링된 물질의 불규칙한 공간 분포에 기인하여 달성하기 곤란할 수 있다. 기판에 걸친 복수의 타겟들의 공급은 층 균일성을 개선시킬 수 있다. 다른 선택은 마그네트론 스퍼터 캐소드의 자석을 어떤 외곽 위치들과 영점(zero-position) 부근 사이에 일정한 각속도로 회전시키는 것이다. 그러나, 특히, 층 균일성에 관한 높은 요구조건들을 제기하는 일부 애플리케이션들에 대해, 그에 의해 달성된 층 균일성은 충분하지 않을 수 있다.

따라서, 스퍼터링된 물질의 매우 균일한 층을 용이하게 하기 위한 추가 방법들 및/또는 시스템들이 요구된다.

일 양상에서, 기판을 코팅하는 방법이 제공된다. 상기 방법은 기판 상에 스퍼터링된 물질의 층을 형성하는 단계를 포함하고, 스퍼터링된 물질의 층을 형성하는 단계는 기판에 걸쳐 하나 또는 둘 이상의 회전가능한 타겟들로부터 물질을 스퍼터링하는 단계를 포함한다. 상기 방법은 하나 또는 둘 이상의 회전가능한 타겟들과 기판 사이의 상대적인 위치를 변경하는(varying) 단계를 포함한다.

다른 양상에서, 기판을 코팅하기 위한 방법이 제공된다. 상기 방법은 기판 상에 스퍼터링된 물질의 층을 형성하는 단계를 포함하고, 형성 단계는 기판에 걸쳐 하나 또는 둘 이상의 타겟들로부터 물질을 스퍼터링하는 단계 및 하나 또는 둘 이상의 타겟들과 기판 사이의 거리를 변경함으로써 하나 또는 둘 이상의 타겟들과 기판 사이의 상대적인 위치를 변경하는 단계를 포함한다.

또 다른 양상에서, 기판을 코팅하는 방법이 제공되고, 이 방법은 기판 상에 스퍼터링된 물질의 층을 형성하는 단계를 포함한다. 스퍼터링된 물질의 층을 형성하는 단계는 기판에 걸쳐 하나 또는 둘 이상의 타겟으로부터 물질을 스퍼터링하는 단계; 하나 또는 둘 이상의 타겟들과 기판 사이의 상대적인 위치를 제 1 위치로 변경하는 단계 - 제 1 위치는 미리 결정된 제 1 시간 간격 동안 유지됨 - ; 및 하나 또는 둘 이상의 타겟들과 기판 사이의 상대적인 위치를 제 2 위치로 변경하는 단계 - 제 2 위치는 미리 결정된 제 2 시간 간격 동안 유지됨 -를 포함한다.

다른 양상에서, 기판을 코팅하기 위한 다른 방법이 제공되며, 이 방법은 기판 상에 스퍼터링된 물질의 층을 형성하는 단계를 포함한다. 스퍼터링된 물질의 층을 형성하는 단계는 기판에 걸쳐 하나 또는 둘 이상의 타겟들로부터 물질을 스퍼터링하는 단계 - 하나 또는 둘 이상의 타겟들은 평면 타겟임 - ; 및 왕복 방식으로 하나 또는 둘 이상의 타겟들을 회전시킴으로써 하나 또는 둘 이상의 타겟들과 기판 사이의 상대적인 위치를 변경하는 단계를 포함한다.

또 다른 양상에서, 기판을 코팅하기 위한 시스템이 제공된다. 상기 시스템은 상기 기판 상에 물질을 스퍼터링하기 위한 하나 또는 둘 이상의 회전가능한 타겟들을 포함하고, 하나 또는 둘 이상의 회전가능한 타겟들은 상기 기판의 코팅 동안 하나 또는 둘 이상의 회전가능한 타겟들과 기판 사이의 상대적인 위치가 변경되는 방식으로 이동되도록 구성된다.

또 다른 양상에서, 기판을 코팅하기 위한 시스템이 제공된다. 상기 시스템은 상기 기판 상에 물질을 스퍼터링하기 위한 하나 또는 둘 이상의 타겟들을 포함하고, 하나 또는 둘 이상의 타겟들은 상기 기판의 코팅 동안 하나 또는 둘 이상의 타겟들과 기판 사이의 거리가 변경되는 방식으로 이동되도록 구성된다.

또 다른 양상에서, 기판을 코팅하기 위한 시스템이 제공된다. 상기 시스템은 기판 상에 물질을 스퍼터링하기 위한 하나 또는 둘 이상의 평면 타겟들을 포함한다. 하나 또는 둘 이상의 평면 타겟들은 기판의 코팅 동안 하나 또는 둘 이상의 타겟들과 기판 사이의 상대적인 위치가 변경되는 방식으로 왕복 방식으로 회전가능하다.

본 발명의 추가 양상들, 장점들 및 특징들은 종속된 청구범위, 상세한 설명 및 첨부된 도면들로부터 명백하다.

그의 최적 방식(best mode)을 포함하며, 당업자에 대해 완전하고 합법화하는 발명은 첨부된 도면들에 대한 참조를 포함하는 명세서의 암시로 더 특별하게 설명된다.

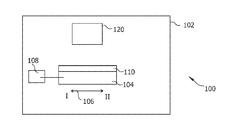

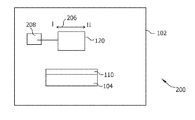

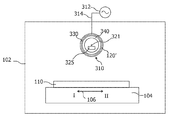

도 1, 도 2, 도 3; 도 5 내지 도 7; 및 도 11 내지 도 19는 본 명세서에서 설명된 실시예들에 따른 기판을 코팅하기 위한 예시적인 시스템들의 개략도들이고;

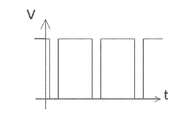

도 4 및 도 10은 본 명세서에서 설명된 실시예들에 따른 캐소드 조립체에 인가되는 전압 파형의 개략적인 다이어그램들이며; 및

도 8 및 도 9는 본 명세서에서의 실시예들에 따른 스퍼터링된 물질의 층의 형성을 도시하는 정성(qualitative) 다이어그램들이다.

도 1, 도 2, 도 3; 도 5 내지 도 7; 및 도 11 내지 도 19는 본 명세서에서 설명된 실시예들에 따른 기판을 코팅하기 위한 예시적인 시스템들의 개략도들이고;

도 4 및 도 10은 본 명세서에서 설명된 실시예들에 따른 캐소드 조립체에 인가되는 전압 파형의 개략적인 다이어그램들이며; 및

도 8 및 도 9는 본 명세서에서의 실시예들에 따른 스퍼터링된 물질의 층의 형성을 도시하는 정성(qualitative) 다이어그램들이다.

참조는 이제 다양한 실시예들에 대하여 상세하게 이루어질 것이고, 이들의 하나 또는 둘 이상의 예들은 각각의 도면에 도시된다. 각각의 예는 설명에 의해 제공되고, 제한으로서 의미되지 않는다. 예를 들면, 일 실시예의 일부로서 도시되거나 설명된 특징들은 더 추가적인 실시예들을 산출하기 위해 다른 실시예에 또는 다른 실시예들과 함께 사용될 수 있다. 본 발명이 이러한 수정예들 및 변형예들을 포함함이 의도된다.

본 명세서에서 설명된 실시예들은 층을 갖는 기판을 코팅하기 위한 방법들 및 시스템들을 포함하고, 이 층에서 층을 형성하기 위한 프로세스 동안, 기판에 걸쳐 스퍼터링된 물질의 분포가 변경된다. 특히, 본 명세서에서 설명된 실시예들은 타겟과 기판 사이의 상대적인 위치(또한 타겟-기판 상대적인 위치로 지칭됨)를 변경하는 단계를 포함한다. 일반적으로, 이러한 상대적인 위치는, 아래에 더 논의된 바와 같이, 적어도 2개의 별개의 위치들(이하에서 제 1 위치 및 제 2 위치로 지칭됨)에서 미리 결정된 시간 간격 동안 유지된다.

적어도 일부 다른 실시예들은, 아래에 더 논의된 바와 같이, 왕복 방식으로 특히, 평면 타겟을, 더 특별히 그의 세로축에 대해, 또는 그에 결합된 평면 캐소드 조립체를 회전하는 단계를 포함한다. 본 명세서에서 사용된 바와 같은 용어 왕복은 앞-뒤로의 운동을 지칭한다. 본 명세서에서 설명된 실시예들에 따르면, 회전가능한 타겟 또는 회전가능한 타겟들의 어레이는 왕복 방식으로 이동된다.

어떤 실시예들에 따르면, 적어도 하나의 타겟으로부터 물질을 스퍼터링하는 단계는, 아래에 더 논의된 바와 같이, 2개의 실질적인 상호보완적인 막 분포들을 중첩하는 단계를 포함한다. 본 발명 내에서 용어 "실질적으로"는 가까운, 접근하는, 또는 정확하게 어떤 상태 또는 값, 나타내는 것으로, 예를 들면, 20%, 더 명확하게는 10%, 더 명확하게는 5%보다 작은 편차를 포함하는 것으로 이해될 것이다.

그에 의해, 본 발명의 실시예들은 기판 상의 층들의 형성을 용이하게 하고, 층들은 고 품질을 갖는다. 특히, 기판 상에 증착된 층의 두께는 전체 기판에 걸쳐 매우 균일할 수 있다. 게다가, 그에 의해, 층의 고 동질성(homogeneity)이 용이하게 된다(예를 들면, 성장 결정체의 구조, 특정한 저항, 및/또는 층 응력과 같은 특성들의 면에서). 예를 들면, 본 발명의 실시예들은, 그 안에서, 신호 지연이 층의 두께에 의존하고, 그래서 두께 비-균일성이 매우 상이한 시간들에서 동력이 공급되는(energize) 화소들을 초래할 수 있기 때문에, TFT들의 생산에서(예를 들면, TFT-LCD 디스플레이들의 제조를 위한) 금속화된 층들을 형성하는데 유리할 수 있다. 게다가, 본 발명의 실시예들은 층 두께의 균일성이 형성된 층의 상이한 위치들에서 동일한 결과를 달성하는 것을 용이하게 하기 때문에, 나중에 식각되는 층을 형성하는데 유리할 수 있다.

도면들의 다음 설명 내에서, 동일한 참조 부호들은 동일한 컴포넌트를 지칭한다. 일반적으로, 개별 실시예들에 대한 차이점만이 설명된다.

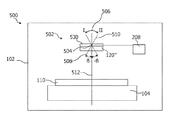

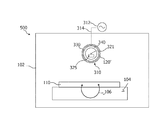

도 1은 기판(110)을 코팅하기 위한 시스템(100)의 개략도이다. 본 명세서에 설명된 바와 같이, 스퍼터링된 물질로 기판을 코팅하는 프로세스는 일반적으로 막-박 애플리케이션들로 지칭된다. 용어 "코팅" 및 용어 "증착"은 본 명세서에서 동의어로 사용된다. 본 명세서에서 사용된 바와 같은 용어 "기판"은 구부러지지 않는 기판들(예를 들면, 웨이퍼 또는 유리 판이지만, 이에 제한되지 않음) 및 구부러지기 쉬운 기판들(예를 들면, 웹(web) 또는 포일(foil)이지만, 이에 제한되지 않음) 모두를 포괄할 것이다.

도 1의 예시적인 코팅 시스템은 기판(110) 위에 배치되는 타겟(120)을 포함하고, 그래서 타겟(120)으로부터 스퍼터링된 물질은 기판(110) 상에 증착할 수 있다. 본 명세서에서 사용된 바와 같은 용어 "타겟"은 그의 스퍼터링에 의해 기판에 걸쳐 층을 형성하기 위한 소스 물질을 포함하는 고체 바디를 지칭한다. 일반적인 실시예들에 따르면, 타겟(120)은 실질적으로 원통형으로 형성된다. 대안적으로, 타겟(120)은 코팅 시스템(100)이 본 명세서에서 설명된 바와 같이 층을 형성할 수 있는 임의의 기하형성을 가질 수 있다. 게다가, 타겟(120)은 도 6 및 도 7에 도시된 바와 같은 복수의 타겟 엘리먼트들로 구성될 수 있다. 용어 "위(over)"는 스퍼터링된 물질을 기판(110) 상에 증착이 용이하게 하는 기판(110)에 대한 타겟(120)의 상대적인 위치를 단지 지칭함에 주의해야 한다. 특히, 용어 "위"는 위-아래 수직 방향에 제한되는 것으로 이해되지 않아야 하지만, 코팅 시스템(100)이 본 명세서에서 설명된 바와 같이 기능하도록 할 수 있는 기판(110)에 대한 타겟(120)의 임의의 적합한 상대적인 위치를 지칭할 수 있다. 특히, 타겟(120) 및 기판 모두는 수직으로 지향될 수 있다.

타겟(120)은 일반적으로 아래에 더 논의된 바와 같이, 타겟(120)에 결합된 캐소드 조립체(미도시)와 같은 스퍼터링을 수행하기 위한 스퍼터링 시스템의 일부에 결합되거나 일부를 형성한다. 예시적인 시스템(100)과 같은 본 명세서에서의 일반적인 실시예들에 따른 코팅 시스템은 스퍼터링 장치를 구성한다. 일반적인 실시예들에 따르면, 스퍼터링은 마그네트론 스퍼터링으로 착수될 수 있다. 대안적으로, 그러나 이에 제한되지 않게, 스퍼터링은 다이오드 스퍼터링으로 구성될 수 있다.

마그네트론 스퍼터링은 그것의 증착 속도들이 상대적으로 높다는 점에서 특히 유리할 수 있다. 본 명세서에서 설명된 임의의 실시예들과 결합될 수 있는 일반적인 실시예들에 따르면(도 3을 언급하는 아래의 구절들을 참조), 자석은 자계가 코팅될 기판 표면에 대향하는 타겟 표면의 부근에 발생될 수 있는 방식으로 타겟(120)에 결합된다. 그에 의해, 자유 전자들은 발생된 자계 내에 포획될 수 있고, 그래서 자유 전자들은 다이오드 스퍼터링에 의한 것과 같은 정도로 기판에 충격을 가하는데 자유롭지 않다. 동시에, 자유 전자들은, 자계에 포획되는 경우, 다이오드 스퍼터링에 비하여 수개의 자릿수만큼 중성 가스 분자를 이온화하는 그것들의 확률을 향상시킨다. 이러한 효과는 이용가능한 이온들을 증가시킬 수 있고, 그에 의해 타겟 물질이 침식되고, 이어서 기판 상에 증착되는 속도를 상당히 증가시킬 수 있다.

일반적인 실시예들에 따르면, 코팅 시스템(100)은 스퍼터링 프로세스가 수행되는 진공 챔버(102)를 포함한다. 본 애플리케이션 내에서 용어 "진공"은 10-2 mbar 미만의 압력(대략 10-2 mbar와 같은, 그러나 이에 제한되지 않고, 경우에 따라 프로세싱 가스가 진공 챔버(102) 내에서 흐르는 경우) 또는, 더 명확하게는 10-3 mbar 미만의 압력(대략 10-5 mbar와 같은, 그러나 이에 제한되지 않고, 경우에 따라 프로세싱 가스가 진공 챔버(102) 내에 흐르지 않는 경우)을 지칭한다. 코팅 시스템(100)은 제조 시스템(미도시)의 일부를 형성하는 프로세스 모듈을 형성할 수 있다. 예를 들면, 코팅 시스템(100)은 TFT 제조하기 위한 시스템 또는, 더 명확하게, AKT-PiVot PVD 시스템(Applied Materials, Santa Clarar, CA)과 같은 그러나 이에 제한되지 않는 TFT-LCD 제조를 위한 시스템에서 실시될 수 있다.

일반적인 실시예들에 따르면, 타겟(120)과 기판(110) 사이의 상대적인 위치는 변경될 수 있다. 본 명세서에서 사용된 바와 같이, 타겟과 기판 사이의 상대적인 위치를 변경하는 것은 기판(110)에 걸쳐 증착된 스퍼터링 물질의 분포가 실질적으로 이전의 상대적인 위치로부터 변경 후 상대적인 위치로 변화되는 방식으로 타겟 또는 기판의 배치 및/또는 방향을 수정하는 것으로 이해될 것이다.

즉, 상대적인 위치를 변경하는 것은 특히, 앞뒤로의 이동, 상하로 이동, 또는 이들의 조합을 포함한다. 본 발명은 일반적으로 소위 "정적 스퍼터링"에 관한 것이다. 상대적인 위치를 변경하는 것 및 기판 또는 하나 또는 둘 이상의 타겟들 중 적어도 하나를 이동시키는 것은 하나의 기판 뒤에 다른 기판이 이송 방향으로 타겟의 앞에서 일정하게 이동되는 경우의 동적 스퍼터링으로 오해되지 않을 것이다. 본 발명은 특히 기판의 이송 방향과 상이한 방향으로 기판 및 하나 또는 둘 이상의 타겟들의 상대적인 이동에 관한 것이다. 이 문맥에서 차이는 이송 방향을 교차하는(예를 들면, 90°의 각도로) 임의의 방향 및 이송 방향에 반대 방향을 포함할 수 있다. 본 발명은 특히 선택된 시간 주기 동안 정지되는 기판 및 하나 또는 둘 이상의 타겟들의 상대적인 이동에 관한 것이다.

예를 들면, 기판(110)은 증착된 스퍼터링된 물질의 분포가 실질적으로 변화되는 방식으로 타겟(120)에 대하여 변위될(displaced) 수 있다(즉, 옮겨지거나(translate) 회전됨). 특히, 본 명세서에서의 어떤 실시예에 따르면, 상대적인 위치를 변경하는 것은 스퍼터링된 물질의 상기 층이 형성된 기판의 표면에 실질적으로 평행한 평면을 따라(도 1에서 기판 흔들림(wobble) 방향(106)에 의해 도시된 바와 같이) 타겟(120)에 대하여 기판(110)을 변위시키는 것을 포함한다.

예를 들면, 기판(110)은 흔들림 이동의 외곽 위치에 도달하기 위해 220㎜보다 작게, 또는, 더 명확하게, 180㎜보다 작게, 더욱 명학하게, 150㎜보다 작게 변위될 수 있다. 대안적으로, 기판(110)은 흔들림 이동의 외곽 위치에 도달하기 위해 기판 길이의 10%보다 작게, 더 명확하게, 7.5%보다 작게, 더욱 명확하게, 5%보다 작게 변위될 수 있다. 특히, 이러한 퍼센트들은 평면 치수 2500㎜×2200㎜를 갖는 Gen 8.5 기판에 적용할 수 있다.

대안적으로, 타겟(120)은 기판(110)에 걸쳐 증착된 스퍼터링된 물질의 분포가 실질적으로 변화되는 방식으로 타겟(120)에 대해 변위될 수 있다(즉 옮겨지거나 회전됨). 특히, 아래에 더 논의된 특정 실시예에 따르면, 타겟(120)은 왕복 방식으로 회전되는 평면 타겟이다. 그것의 대칭축에 대한 실질적으로 원통형 타겟의 회전(예를 들면, 회전식 캐소드에서 발견된 바와 같은)은, 경우에 따라 회전식 캐소드에 대하여, 기판(110)에 걸쳐 증착된 스퍼터링된 물질의 분포에서의 상당한 변화를 초래하지 않는다. 따라서, 원통형 타겟의 이러한 회전은, 본 발명 내에서 이해되는 바와 같은 타겟과 기판 사이의 상대적인 위치의 변화를 초래하지 않는다. 회전식 캐소드는 실질적으로 원통형 형태를 갖는 타겟을 포함하거나 그에 결합된 캐소드 조립체로서 이해되고, 여기서, 적어도 타겟은, 예를 들면, AKT-PiVot PVD 시스템에 사용된 바와 같이, 원통형 대칭의 그 축에 대하여 회전가능하다. 따라서, 본 명세서에서 이해된 바와 같은 구절 "회전가능한 타겟을 회전하는 것"은 회전가능한 타겟을 흔드는 것, 즉, 타겟의 중앙이 일정하지 않은 위치를 갖는 방식으로 회전가능한 타겟의 이동으로 지칭된다.

특히, 일반적인 실시예들에 따르면, 타겟(120)과 기판(110) 사이의 상대적인 위치는 흔들림이 수행되는 방식으로 변경될 수 있다. 용어 "흔들림(wobbling)"은 타겟(120)과 기판(110) 사이의 상대적인 위치를 영점 부근에서 변경하는 것으로 이해될 것이다. 예를 들면, 기판(110) 및/또는 타겟(120)은 좌우로(즉, 왕복 방식으로 2개의 외곽 위치들 사이) 변위되거나 회전될 수 있지만, 이에 제한되지 않는다. 타겟(120)과 기판(110) 사이의 상대적인 위치는 아래에 더 설명된 바와 같이, 본 명세서에서의 실시예들에 따른 기판 상의 층의 형성을 가능하게 하는 임의의 적합한 이동 패턴을 따라 변경될 수 있다.

본 명세서에서의 임의의 실시예와 결합될 수 있는 일반적인 실시예들에 따르면, 코팅 시스템(100)은 타겟(120)과 이동 가능할 수 있는 기판 캐리어(104) 상에 배치된 기판(110) 사이의 상대적인 위치를 변경하도록 구성된 구동 시스템을 포함한다. 코팅 시스템(100)은 기판(110)의 옮김 또는 회전에 의해 상대적인 위치를 변경하기 위한 이동가능한 기판 캐리어(104)에 결합된 기판 흔들림 구동 시스템(108)(도 1에 도시된 바와 같은)을 포함할 수 있다. 예시적인 실시예에서, 기판 흔들림 구동 시스템(108)은 기판 흔들림 방향(106)을 따라 기판(110)의 옮김을 수행한다. 대안적으로, 기판 흔들림 구동 시스템(108)은 기판(110)의 코팅된 표면에 수직한 방향과 같은 임의의 다른 방향을 따라 옮김을 수행할 수 있다. 일반적으로, 스퍼터링된 입자들의 주 이동 방향에 수직인 평면에 평행한(즉, 예를 들면, 도 1의 수직 방향으로) 기판(110)의 옮김이 유리하다. 대안적으로, 흔들림 구동 시스템(108)은 평면 대칭축과 같은, 그러나 이에 제한되지 않는 그의 세로축에 대한 기판(110)의 회전을 수행할 수 있지만, 이에 제한되지 않는다.

기판 흔들림 구동 시스템(108)은 본 명세서에서의 실시예들에 따른 기판 캐리어(104)를 이동하기 위해(특히, 흔들림을 초래하는) 적합한 임의의 이동 메커니즘일 수 있다. 예를 들면, 기판 흔들림 구동 시스템(108)은 구동 디바이스(미도시)에 의해 발생되는 구동력을 커플링하기 위한 커플링 엘리먼트(미도시)를 포함할 수 있지만, 이에 제한되지 않는다. 결합 엘리먼트는 구동 샤프트 등일 수 있다. 기판 캐리어(104)는 그의 수평(즉, 코팅될 기판의 표면에 평행한) 옮김을 용이하게 하기 위한 가이드 시스템(예를 들면, 레일 배열) 상에 장착될 수 있다. 구동 디바이스는 모터 및 모터의 회전력을 선형 구동력으로 변환하기 위한 수단을 포함할 수 있고, 그래서 기판 캐리어(104) 및 그 결과 기판(110)은 수평으로 옮겨질 수 있다. 유사한 구동 시스템들이 기판(110)을 이동하거나 특히, 다른 방향들을 따라 흔들기 위해, 예를 들면, 기판 표면에 수직인 축에 대한 이들의 회전 또는 이러한 축을 따른 옮김을 위해 제공될 수 있다.

대안적으로, 타겟(120)과 기판(110) 사이의 상대적인 위치가 타겟(120)의 옮김 또는 적합한 회전을 초래함으로써 변화되는 코팅 시스템들에 대하여, 타겟(120)에 영향을 주는 구동 시스템이 제공될 수 있다. 도 2는 코팅 시스템(100)에 대한 이러한 대안을 개략적으로 도시한다. 코팅 시스템(200)에서, 타겟은 타겟 흔들림 방향(206)을 따른 층 형성 동안 이동가능하도록 구성된다. 이러한 실시예들에서, 기판(110)은 전체 층 형성 프로세스 동안 진공 챔버(102)에 대하여 정지를 유지할 수 있다. 게다가, 코팅 시스템(200)은 본 명세서에서의 실시예들에 따라 타겟(120)을 이동하도록(특히 흔들도록) 적응된 타겟 흔들림 구동 시스템(208)을 포함한다. 예시적인 시스템에서, 타겟 흔들림 구동 시스템(208)은 기판 흔들림 방향(106)을 따른 타겟(120)의 옮김을 초래한다. 대안적으로, 타겟 흔들림 구동 시스템(208)은, 평면 타겟에 대하여 아래에 더 논의된 바와 같이, 타겟(120)의 세로축에 대한 타겟(120)의 회전을 초래할 수 있지만, 이에 제한되지 않는다. 타겟 흔들림 구동 시스템(208)(기판 흔들림 구동 시스템(108)과 유사한)은 타겟(120)의 이동을 초래함으로써 타겟-기판 상대적인 위치를 적절하게 변경하기 위한 적합한 구동 시스템(미도시)을 포함할 수 있다.

어떤 실시예들에 따르면, 기판(110)에 걸쳐 타겟으로부터 물질을 스퍼터링하는 것은 (a) 타겟(120)과 기판(110) 사이의 상대적인 위치를 제 1 위치(Ⅰ)로 변경하는 것 - 상대적인 위치는 제 1 위치(Ⅰ)에 유지됨 -; 및 타겟(120)과 기판(110) 사이의 상대적인 위치를 제 2 위치(Ⅱ)로 변경하는 것을 포함한다. 일반적인 실시예들에 따르면, 상대적인 위치들은 선택된 시간 간격 동안 유지되고, 즉, 제 1 위치는 미리 결정된 제 1 시간 간격 동안 유지되며, 제 2 위치(Ⅱ)는 미리 결정된 제 2 시간 간격 동안 유지된다. 제 1 위치(Ⅰ) 및 제 2 위치(Ⅱ)는 기판(110) 및/또는 타겟(120) 사이의 상대적인 위치의 변경을 초래하는 흔들림 변위의 외곽 위치들에 각각 대응될 수 있다.

본 명세서에서의 임의의 실시예와 결합될 수 있는 어떤 실시예들에 따르면, 미리 결정된 제 1 시간 간격은 적어도 0.1초, 바람직하게는 적어도 0.5초, 더욱 바람직하게는 적어도 1초이다. 시간 간격들에 대하여, 적어도 10초와 같은, 또는, 훨씬 많은 적어도 30초와 같은 더 큰 미리 결정된 시간들이 또한 가능하다. 특히, 상대적인 위치는 외곽 위치들(즉, 제 1 및 제 2 위치)에서 전체 층 형성 프로세스의 미리 결정된 퍼센트 또는 이의 적어도 40% 또는, 더 명확하게, 이의 적어도 20% 또는, 더욱 명확하게는, 이의 적어도 10%와 같은 스퍼터링 시간 또는 40 내지 10% 또는 40 내지 20% 또는 20 내지 10%와 같은 이들 퍼센트들 사이의 시간 간격 동안 유지될 수 있다.

층 형성 프로세스는 물질이 스퍼터링되고 있는 프로세싱 시간 및 물질이 스퍼터링되지 않는 프로세싱 시간(예를 들면, 경우에 따라서 물질이 타겟으로부터 스퍼터링되지 않는 동안 타겟-기판 상대 위치의 최종 변경 동안과 같은 하나의 층의 형성 동안 2개의 스퍼터링 간격들 사이)을 포함함에 주의해야 한다. 스퍼터링은 타겟(120)과 기판(110) 사이의 상대적인 위치가 층 형성 프로세스 동안 정지를 유지하는 제 1 및 제 2 위치와 같은 이들 위치들에서만 수행될 수 있다. 그런 경우에, 전체 스퍼터링 시간에 대하여 상대적인 위치가 외각 위치들에서 유지될 수 있는 시간의 미리 결정된 퍼센트는 대략 100%이다. 이에 의해, 특히 고 균일성이 달성될 수 있다.

본 발명의 실시예들에 따르면, 층 형성 프로세스 동안, 기판(110) 및/또는 타겟(120)은 미리 결정된 제 1 시간 동안 제 1 상대적인 위치로 변위된다. 이러한 제 1 상대적인 위치는 도 1 및 도 2에서의 위치(Ⅰ)에 대응한다. 그 다음, 기판(110) 및 타겟(120)은 미리 결정된 제 2 시간 동안 제 2 상대적인 위치(도 1 및 도 2에서의 위치(Ⅱ))로 변위된다. 상대적인 위치의 이러한 변위는 스퍼터링된 물질이 기판(110)에 걸쳐 비대칭적으로 분포되고 있음을 초래할 수 있다. 이러한 비대칭 분포는 코팅 룸 내의 기판 홀더 또는 벽들과 같은 코팅을 필요로 하지 않는 영역들의 더 높은 코팅율을 초래할 수 있고, 그에 의해 프로세스 효율을 감소시킬 수 있다. 그러나, 이러한 상황에도 불구하고, 놀랍게도, 그에 의해 기판 상에 증착된 층의 동질성은 기판과 타겟 사이의 상대적인 위치가 프로세스 동안 변화되지 않고 유지되는 층 형성 프로세스에 비하여 증가될 수 있음이 본 발명의 발명자들에 의해 발견되었다. 이러한 문맥 내에서, 층의 동질성은 일반적으로 기판 상의 코팅된 영역 전반에 걸친 층 두께, 결정 구조, 특정 저항 및/또는 층 응력의 균일성으로 지칭됨에 주의해야 한다.

실시예들에 따르면, 타겟(120)은 회전가능한 타겟 또는, 더 특별히, 그의 원통형 대칭축에 대하여 회전가능한 실질적으로 원통형 타겟이다. 대안적인 실시예들에 따르면, 타겟(120)은 평면 타겟(즉, 스퍼터링되도록 적응된 타겟 표면을 갖고 이 표면이 실질적으로 평면인 타겟)이다. 일반적으로, 이러한 평면 타겟은, 도 5에 대하여 아래에 더 설명된 바와 같이, 평면 캐소드 조립체와 결합된다(즉, 그의 일부를 형성한다). 이러한 대안적인 실시예들에서, 타겟(120)과 기판(110) 사이의 상대적인 위치는 왕복 방식으로 평면 타겟(120)을 회전시킴으로써 변경될 수 있다. 특히, 평면 타겟(120)은 그의 세로축에 대하여, 즉, 스퍼터링될 타겟 표면에 실질적으로 평행하고 타겟 바디를 가로지르는 축에 대하여 회전될 수 있다. 평면 타겟을 참조하는 실시예들의 더 세부사항들은 아래에 더 논의된다(도 5 및 도 7을 참조하는 구절들을 참조).

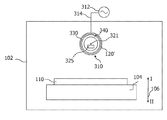

도 3은 본 명세서에서 더 상세하게 설명된 실시예들에서 사용된 바와 같은 캐소드 조립체(310)를 예시적으로 도시한다. 도 3에 도시된 모든 엘리먼트들은 또한 본 명세서에서 설명된 실시예들, 특히, 도 1 및 도 2에 대하여 설명된 이들 실시예들의 적어도 일부와 결합될 수 있음이 이해될 것이다. 도 3은 배킹 튜브(baking tube)(330) 상에 배치되는 회전가능한 원통형 타겟(120')을 도시한다. 특히, 회전가능한 원통형 타겟(120')은 배킹 튜브(330)와 접할 수 있지만, 이에 제한되지 않는다. 일반적으로 타겟(120')의 물질은 타겟(120')이 원통형 대칭의 그것의 축에 대하여 회전하고 있으면서 스퍼터링 동안 세정된다. 어떤 실시예들에 따르면, 캐소드 조립체(310)는 스퍼터링 프로세스로부터 초래될 수 있는 타겟 상의 고온들을 감소시키기 위해 냉각 시스템(340)을 포함한다. 예를 들면, 냉각 시스템(340)은 물 또는 임의의 다른 적합한 냉각 물질과 같은 냉각 물질을 포함하는 튜브로 구성될 수 있지만, 이에 제한되지 않는다. 스퍼터링 프로세스에 투입되는 에너지의 주요 부분 - 일반적으로 수 킬로 와트의 자릿수로 -이 타겟으로 전달된 열로 전환될 수 있기 때문에, 냉각이 유리할 수 있다. 어떤 상황들에서, 이러한 열은 타겟을 손상시킬 수 있다. 다른 실시예들에 따르면, 캐소드 조립체(310)의 내부 전체는 적합한 냉각 물질로 충진된다.

도 3의 개략도에 도시된 바와 같이, 캐소드 조립체(310)는 자석 조립체(325)를 포함할 수 있다. 예시적인 실시예에서, 자석 조립체(325)는 배킹 튜브(330) 내에 위치된다. 본 명세서에서의 실시예들에 따르면, 캐소드 조립체는 배킹 튜브(330) 내에 2개, 3개 또는 훨씬 많은 임의의 적절한 수의 자석 조립체들을 포함할 수 있다. 캐소드 조립체(310)는 적어도 배킹 튜브(330), 그 결과 타겟(120)의 회전을 수행하기 위한 구동 시스템(미도시)에 결합된 샤프트(312)를 포함할 수 있다. 예시적인 실시예에서, 샤프트(312)의 위치는 타겟(120')의 원통형 대칭축에 대응한다. 그에 의해 회전식 타겟은 본 명세서에서의 실시예들에 따른 코팅 시스템에서 실시될 수 있으며, 이는 타겟 물질의 더 높은 활용을 용이하게 할 수 있다. 예시적인 실시예에서, 타겟(120)을 스퍼터링하는 이러한 회전은 그 위의 스퍼터링된 물질의 매우 균일한 층의 형성을 용이하게 하기 위한 기판의 수평 옮김과 통합된다(combined). 대안적으로, 타겟(120)을 스퍼터링하는 이러한 회전은 전체 캐소드 조립체(310)의 흔들림과 같은, 그러나 이에 제한되지 않는 본 명세서에서의 실시예들에 따라 타겟(120)과 기판 사이의 상대적인 위치를 변경하기 위한 적합한 임의의 다른 방법과 통합될 수 있다.

본 발명의 양상에 따르면, 타겟에 결합된 캐소드 조립체에 인가된 전압은 기판에 걸쳐 스퍼터링된 물질의 층의 형성 동안 시간에 대해 변경된다. 다시 말해서, 일정하지 않은 전압이 스퍼터링 동안 캐소드 조립체에 인가될 수 있다. 특히, 스퍼터 전력은 보통 캐소드 조립체에 인가된 전압에 바로 대응한다. 0V에 근접한 값 이외에, 인가된 전압과 스퍼터 전력 사이의 관계는 대략 선형이다. 따라서, 어떤 실시예들에 따르면, 스퍼터 전력은 기판(110)과 타겟(120) 사이의 상대적인 위치에 따라 변화될 수 있다.

도 3에 도시된 예시적인 실시예에서, 전압은 전압 공급장치(312)에 의해 캐소드 조립체(310)(타겟(120")에 결합된)에 인가된다. 특히, 전압 공급장치(312)는 배킹 튜브(330)에 음전위를 인가하기 위해 전기 연결(314)을 통하여 배킹 튜브(330)에 전기적으로 연결될 수 있다. 배킹 튜브(330)는 배킹 튜브(330)가 전극으로서 동작될 수 있도록 적합한 물질로 구성된다. 이러한 적합한 물질은 구리와 같은, 그러나 그에 제한되지 않는 금속일 수 있다. 어떤 실시예들에 따르면, 양극(즉, 스퍼터링 동안 양전위를 가질 수 있고 또한 애노드로 지칭되는 전극)은 스퍼터 프로세스를 용이하게 하기 위해 타겟(120")에 근접하게 위치된다.

따라서, 본 명세서에서의 실시예들에 따르면, 전계는 캐소드 조립체(310)에 인가된 전압에 의해 예시적인 타겟들(120 및 120')과 같은, 그러나 이에 제한되지 않는 타겟에 결합될 수 있다.

본 발명자들은 본 명세서에서의 실시예들에 따라 형성된 층의 균일성은 타겟-기판 상대적인 위치가 위에 언급된 제 1 및 제 2 위치들에서 얼마나 오래 유지되는지에 따라 더 개선될 수 있음을 관찰하였다. 특히, 타겟-기판 상대적인 위치가 제 1 및 제 2 위치들에서 전체 프로세스 시간에 비교하여 더 오래 유지될수록, 더 우수한 동질성 및, 특히, 균일성이 획득된다. 따라서, 최대 동질성은 이들 위치들에서 스퍼터링함으로써 달성될 수 있다. 이동시(즉, 타겟-기판 상대적인 위치가 변경되고 있는 경우)에 스퍼터링 전계를 끄는 것이 더 가능하며, 이는 균일성을 더 증가시킬 수 있다.

특히, 본 발명의 발명자들은 층 동질성이 상대적인 위치가 변경될 때 전계가 감소되거나 꺼지면, 더 증가될 수 있음을 발견하였다. 더 특별히, 동질성은 기판과 타겟 사이의 상대적인 위치가 흔들림 외곽 위치들에 대응하지 않을 때 스퍼터링이 중지되면, 증가될 수 있다. 스퍼터링은 타겟에 결합된 캐소드 조립체와 결합된 애노드 사이의 전위차를 0에 근접하거나 0으로 설정함으로써 중지될 수 있다.

따라서, 어떤 실시예들에 따르면, 상기 상대적인 위치를 변경하는 것은 위에 언급된 상대적인 위치의 제 1 위치로부터 제 2 위치로의 변경을 포함하고, 여기서, 타겟(120)에 결합된 캐소드 조립체(310)에 공급되는 전압은 상대적인 위치가 상기 제 1 위치와 상기 제 2 위치 사이의 위치에 대응할 때보다 상대적인 위치가 제 1 위치 또는 제 2 위치에 대응할 때 더 높다. 특히, 전압은 상기 상대적인 위치가 제 1 및 제 2 위치 사이의 위치에 대응할 때 실질적으로 0일 수 있다. 더 특별히, 전압은 상기 상대적인 위치의 변경 동안 구형파에 따라 시간에 대해 변경될 수 있다.

도 4는 이들 실시예들에 대해 애노드와 캐소드 조립체 사이에 인가된 전압(V)을 도시하면, 여기서, 전압은 때에 맞추어 일정하지 않지만 구형파의 형상을 갖는다. 도면에서 알 수 있는 바와 같이, 전압은 일반적으로 제 1 또는 제 2 시간 스퍼터링 간격(즉, 상대적인 위치가 변화되지 않고 유지되는 경우)인 얼마 동안 어떤 일정한 0이 아닌 레벨을 유지한다. 전압은 그 다음 어떤 시간 간격들에서 실질적으로 감소된다. 이들 시간 간격들은 일반적으로 상대적인 위치가 변경되고 있을 때, 예를 들면, 상대적인 위치가 위에서 언급된 제 1 위치로부터 제 2 위치로 변경하는 때의 시간들에 대응한다.

어떤 실시예들에 따르면, 전압은 그것이 실질적으로 감소될 때에 0V일 수 있다. 그에 의해, 스퍼터링은 거의 즉각 정지한다. 대안적인 실시예들에 따르면, 전압은 스퍼터링 프로세스 동안 초기 전압으로 적합할 수 있는 어떤 임계값으로 감소될 수 있다. 예를 들면, 이러한 임계 전압은 스퍼터링을 정지할 수 있지만, 스퍼터 프로세스의 더 빠른 재시작을 허용할 수 있다. 그러나, 기판(110)과 타겟(120) 사이의 상대적인 위치가 변화되고 있을 때, 전압은 스퍼터 전압의 10%보다 작은(더 일반적으로 5%보다 적은)스퍼터 전압의 값으로 감소될 수 있다.

위에서 설명된 바와 같이, 일정하지 않은 전압이 스퍼터링 동안 캐소드 조립체(310)에 인가될 수 있다. 일반적인 실시예들에 따르면, 전압은 타겟(120)과 기판(110) 사이의 상대적인 위치와 동조된다(synchronized). 예를 들면, 전압은 자석 조립체의 이동 동안 캐소드 조립체(310)에 인가되는 최대 전압 값의 35%보다 작은 값 또는, 더 특별히, 20%보다 작은 값으로 설정될 수 있다. 도 10은 사인파 형상을 따르는 시간 t에 대하여 변하는 전압 V를 예시적으로 도시한다. 상대적인 위치는 사인파 전압 V에 동조될 수 있다. 예를 들면, 상대적인 위치는 전압 V가 도 10에 도시된 점선보다 큰(즉, 위의) 시간들에서 변화되지 않고 유지될 수 있지만, 이에 제한되지 않는다. 전압 V가 점선 보다 작은(즉, 아래의) 시간들 동안, 상대적인 위치는 제 1 위치로부터 제 2 위치로 그리고 교차 방식으로 반대로 변경될 수 있다.

본 명세서에서의 다른 실시예들과 통합될 수 있는 어떤 실시예들에 따르면, 상대적인 위치는 전체 형성 프로세스 동안 단지 한번 제 1 위치로부터 제 2 위치로 변경된다. 대안적인 실시예들에 따르면, 상대적인 위치는 제 1 위치로부터 제 2 위치로 그리고 그 반대로 변경된다. 이러한 이동들의 순서는 전체 형성 프로세스 동안 다수 회 반복될 수 있다. 예를 들면, 상대적인 위치는 기판을 코팅하는 경우, 상대적인 위치가 각각 제 1 및 제 2 위치에 2번 이상 대응하도록 3회 이상 변화될 수 있다. 이러한 이동 패턴은 이동들의 순서를 이루고, 결국 중간의 스퍼터링 전력을 변경하기 위해 필요한 시간 때문에 전체 프로세스 시간을 증가시킬 수 있으며, 그것은 층 동질성의 추가 증가를 초래할 수 있다.

어떤 실시예들에 따르면, 스퍼터링된 물질의 층을 형성하는 단계는 (ⅰ) 스퍼터링을 위한 전계가 켜져 있으면서 제 1 시간 간격 동안 제 1 위치에서 기판(110)과 타겟(120) 사이의 상대적인 위치를 유지하는 단계; (ⅱ) 제 1 시간 간격이 경과한 후, 기판(110)과 타겟(120) 사이의 상대적인 위치를 제 2 위치로 설정하는 단계(예를 들면, 도 1에 도시된 바와 같이, 기판(110)의 변위에 의해, 또는 도 2에 도시된 바와 같이, 타겟(120)의 변위에 의해), 전계는 제 1 위치로부터 제 2 위치로의 상대적인 위치의 변경 동안 꺼짐; (ⅲ) 전계가 켜져 있으면서 제 2 시간 간격 동안 제 2 위치에서 기판(110)과 타겟(120) 사이의 상대적인 위치를 유지하는 단계를 포함한다. 따라서, 단계들 (ⅱ) 및 (ⅰ)은 그 다음 상대적인 위치를 제 2 위치로부터 제 1 위치로 변경하기 위한 이러한 순서로 유사하게 수행될 수 있다. 구절 "전계가 켜짐"은 전압이 타겟(120)에 결합된 캐소드 조립체 및 그에 결합된 애노드에 인가되고 있는 것으로 이해된다. 일반적인 실시예들에 따르면, 인가된 전압은 제 1 시간 간격 및/또는 제 2 시간 간격 동안 일정하다. 인가된 전압은 상대적인 위치가 제 1 위치에 대응하는 시간들 및 상대적인 위치가 제 2 위치에 대응하는 시간들에서 동일할 수 있다.

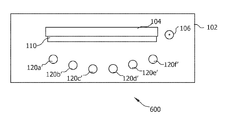

도 5 및 도 7에 도시된 어떤 실시예들에 따르면, 기판을 코팅하기 위한 시스템이 제공되고, 여기서, 코팅 시스템들은 기판 상에 물질을 스퍼터링하기 위한 하나 또는 둘 이상의 평면 타겟들을 포함한다. 이들 실시예들에서 적어도 하나의 평면 타겟은 상기 기판의 코팅 동안 왕복 방식으로 회전가능하다. 본 명세서에서 사용된 바와 같은 용어 "왕복 방식으로 회전가능한"은 앞-뒤 운동을 따라 회전가능한 것, 즉, 평면 타겟을 제 1 위치로 회전시키고, 평면 타겟을 제 1 위치로부터 제 2 위치로 다시 회전시키는 것으로 이해되어야 한다. 제 1 위치 및 제 2 위치는 또한 평면 타겟의 회전의 외곽 위치들로 지칭된다. 어떤 실시예들에 따르면, 평면 타겟은 스퍼터링을 용이하게 하기 위해 평면 캐소드 조립체에 결합된다. 평면 타겟의 회전은 전체 캐소드 조립체의 회전에 의해 이루어질 수 있다. 특정 실시예들에 따르면, 평면 타겟은 기판 표면에 평행한 축에 대하여, 특히 평면 타겟의(또는 그와 결합된 평면 캐소드의) 세로축에 대하여, 더 특별히, 평면 타겟의(또는 그와 결합된 평면 캐소드의) 중앙축에 대하여 회전가능하다.

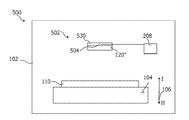

도 5는 평면 타겟(120")에 결합된 평면 캐소드 조립체(502)를 포함하는 다른 예시적인 코팅 시스템(500)을 도시한다. 도 3에 도시된 모든 엘리먼트들은 또한 본 명세서에서 설명된 실시예들의 적어도 일부와, 특히, 도 1 및 도 2에 대하여 설명된 실시예에 통합될 수 있음이 이해될 것이다. 평면 캐소드 조립체(502)는 평면 타겟(120")에 지지체를 제공하는 평면 배킹 바디(530)를 포함한다. 특히, 평면 타겟(120")은 평면 배킹 바디(530)에 접할 수 있다. 평면 배킹 바디(530)는 전압 소스(본 도면에서 미도시)에 연결될 수 있고, 그래서 배킹 바디(530)는 전극으로서 기능한다(배킹 튜브(330)에 대하여 위에서 설명된 바와 유사한 방식으로). 캐소드 조립체(502)는 본 명세서에서 설명된 바와 같은 타겟(120")으로부터 스퍼터링을 생성하기 위해 적합한 전계를 제공하기 위한 애노드(미도시)와 결합될 수 있다. 평면 캐소드 조립체(502)는 본 명세서에서 설명된 바와 같은 마그네트론 스퍼터링하기 위한 자석 조립체 및/또는 냉각 시스템과 같은, 그러나 이에 제한되지 않는 도 5에 도시되지 않은 다른 엘리먼트들을 포함할 수 있다.

평면 타겟(120")은 기판(110)을 코딩하는 동안 평면 타겟(120")과 기판(110) 사이의 상대적인 위치가 변경되도록 왕복 방식으로 회전가능하다. 특히, 평면 타겟(120")은 피벗축(504)에 대하여 변경될 수 있다. 예시적인 실시예에서, 피벗축(504)은 평면 캐소드 조립체(502)의 중앙축에 대응한다. 본 명세서에서의 실시예들에 따르면, 피벗축(504)은 코팅될 기판(110)의 표면에 평행한 축, 예를 들면, 타겟(120")의 세로축에 대응할 수 있지만, 그러나 이에 제한되지 않는다. 특히, 피벗축(504)은 캐소드 조립체(502) 또는 타겟 조립체(120")의 중심선의 축에서 벗어날 수 있다. 일반적으로, 피벗축(504)은 대응하는 회전이 타겟(120")과 기판(110) 사이의 상대적인 위치의 변경을 초래하는 한 임의의 축에 대응할 수 있다.

도 5는 평면 타겟(120")이 상대적인 위치를 변경하기 위해 회전될 수 있는 각들 β 및 -β를 도시한다. 각 β는 평면 타겟(120")에 수직인 축 및 기판(110)에 수직인 축(512)에 의해 형성된 각이다. 선들(508 및 510)은 그의 외곽 위치들에서 평면 타겟(120")에 수직인 축들을 도시한다. 각의 값은 타겟(120")의 시계 방향 회전에 대하여 양이고, 반시계 방향 회전에 대하여 음이다. 각들의 값들은 평면 타겟(120")이 코팅될 기판(110)의 표면에 대하여 평행하게 위치되는(positioned) 경우 0에 대응한다. 따라서, 타겟(120")의 외곽 위치들(즉, 위에서 언급된 제 1 및 제 2 위치)에서, 평면 각 β는 0이 아닌 값에 대응한다. 예시적인 실시예에서, 각의 절댓값은 타겟의 외곽 위치들 모두(즉, 위에서 언급된 제 1 및 제 2 위치들)에 대하여 동일하다. 대안적으로, 각의 절댓값은 하나의 외곽 위치로부터 다른 외곽 위치로 상이할 수 있다. 일반적인 실시예들에 따르면, 각의 절댓값은 50도보다 작거나, 더 명확하게는, 45도보다 작거나, 더욱 명확하게는, 30도보다 훨씬 작다.

일반적인 실시예들에 따르면, 타겟(120")의 회전은 피벗축(504)에 배치된 샤프트(미도시)에 의해 이루어질 수 있다. 이러한 샤프트는 타겟(120")의 왕복 회전을 발생시키는 타겟 흔들림 구동 시스템(208)에 결합될 수 있다. 예를 들면, 타겟 흔들림 구동 시스템(208")은 피벗축(504)에 대한 모터에 의해 발생된 회전력을 커플링하기 위한 전기-기계식 모터(미도시) 및 샤프트(미도시)를 포함할 수 있고, 그래서, 타겟(120")의 왕복 회전이 발생되지만, 이에 제한되지 않는다.

코팅 시스템(500)(그러나, 이에 제한되지 않음)과 관련된 어떤 실시예들에 따르면, 기판(110)을 코팅하기 위한 방법이 제공되는데, 이 방법은 상기 기판(110) 상에 스퍼터링된 물질의 층을 형성하는 단계를 포함하고, 여기서, 스퍼터링된 물질의 층을 형성하는 단계는 기판(110)에 걸쳐 평면 타겟(120")으로부터 물질을 스퍼터링하는 단계; 및 평면 타겟(120")을 왕복 방식으로 회전함으로써 타겟(120")과 기판(110) 사이의 상대적인 위치를 변경하는 단계를 포함한다.

이들 후자의 실시예들은 임의의 적합한 회전 패턴을 따라 타겟(120")과 기판(110) 사이의 상대적인 위치를 변경할 수 있다. 예를 들면, 평면 타겟은 일정한 각속도로 회전될 수 있다. 대안적으로, 회전은 일정하지 않은 각속도로 이루어질 수 있다. 게다가, 왕복 회전은 외곽 위치에서 실질적으로 부동 시간 없이 이루어질 수 있다. 대안적인 실시예들에 따르면, 평면 타겟(120")을 회전시키는 단계는, 위에서 설명된 바와 유사한 방식으로, 타겟(120")을 제 1 위치로 회전시키는 단계, 여기서, 제 1 위치는 미리 결정된 제 1 시간 간격 동안 유지됨, 및 상기 적어도 하나의 타겟을 제 2 위치로 회전시키는 단계, 여기서, 제 2 위치는 미리 결정된 제 2 시간 간격 동안 유지됨을 포함한다. 일반적으로, 제 1 및 제 2 위치는 평면 타겟(120")의 왕복 회전에서 외곽 위치들에 대응할 수 있다.

코팅 시스템(500)(그러나 이에 제한되지 않음)과 관련된 어떤 실시예들에 따르면, 코팅 단계는 평면 타겟(120")에 전압을 공급하는 단계를 더 포함할 수 있는데, 이 전압은 코팅 동안 시간에 대하여 변경된다. 더 특별히, 코팅 시스템(500)에서 상대적인 위치를 변경하는 단계는 위에서 설명된 바와 같은 전압 변경과 통합될 수 있다.

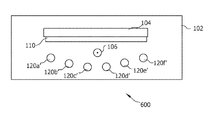

본 명세서에서의 임의의 실시예와 통합될 수 있는 일반적인 실시예들에 따르면, 타겟(120, 120', 또는 120")은 공간적으로 분리되고, 기판(110)의 전면에 배치된 복수의 타겟 엘리먼트들(즉, 타겟 어레이)로 구성될 수 있으며, 그래서 타겟 엘리먼트들로부터 스퍼터링된 물질은 그 위에 증착될 수 있다. 특히, 타겟 엘리먼트들의 각각은 캐소드 조립체의 일부에 결합되거나 일부를 형성할 수 있다. 더 명확하게, 복수의 캐소드 조립체들은 캐소드 조립체들의 어레이로 배열될 수 있다. 특히, 정적 대면적 기판 증착에 대하여, 규칙적으로 배열되는 캐소드 조립체들의 일차원 어레이를 제공하는 것이 일반적이다. 일반적으로, 프로세싱 챔버 내에서 캐소드 조립체들(및 결합된 타겟들)의 수는 2 내지 20이고, 더 일반적으로는 9 내지 16이다.

어레이 실시예들에 따르면, 타겟 엘리먼트들과 기판(110) 사이의 상대적인 위치는 타겟 엘리먼트들을 동시에 옮기거나 적합하게 회전시킴으로써 변경될 수 있다. 대안적으로, 상대적인 위치는 타겟 어레이에 대하여 기판(110)을 변위시킴으로써 변경될 수 있다. 일반적으로, 복수의 타겟들과 기판 사이의 상대적인 위치는 코팅 시스템이 본 명세서에서의 실시예들에 따라 기능하도록 하는 임의의 적합한 방식으로 변경될 수 있다. 일반적으로, 타겟 엘리먼트들의 동위상 변위는 증착된 층의 동질성을 더 증가시킨다.

일반적으로, 그리고 임의의 실시예에 제한되지 않게, 캐소드 조립체들은 서로 등거리로 공간을 두고 떨어질 수 있다. 특히, 타겟은 타겟 엘리먼트들의 어레이를 포함할 수 있다. 게다가, 타겟의 길이는 코팅될 기판의 길이보다 조금 더 클 수 있다. 추가적으로 또는 대안적으로, 캐소드 어레이는 기판의 폭보다 조금 더 넓은 거리에 걸쳐 확장된다. "조금"은 일반적으로 100% 내지 110%의 범위를 포함한다. 조금 더 긴 코팅 길이/폭의 제공은 코팅 동안 경계 효과의 방지를 용이하게 한다. 캐소드 조립체들은 기판(110)으로부터 등거리로 위치될 수 있다.

어떤 실시예들에 따르면, 복수의 캐소드 조립체들은 기판(110)에 대하여 등거리가 아니고, 호 형상을 따라 배열된다. 호 형상은, 도 6에 개략적으로 도시된 바와 같이, 안쪽 캐소드 조립체들이 외곽 캐소드 조립체들보다 기판(110)에 더 근접하게 위치되는 바와 같은 것일 수 있다. 대안적으로, 호 형상은 외곽 캐소드 조립체들이 안쪽 캐소드 조립체들보다 기판(110)에 더 근접하게 위치되는 바와 같은 것일 수 있다. 산란 거동은 일반적으로 스퍼터링될 물질에 의존한다. 따라서, 애플리케이션에 따라, 즉, 스퍼터링될 물질에 따라, 호 형상 상에 캐소드 조립체들을 제공하는 것은 형성된 층의 동질성을 더 증가시킬 것이다. 호의 방향은 일반적으로 특정 애플리케이션에 의존한다.

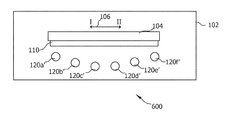

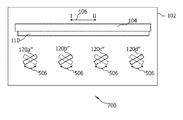

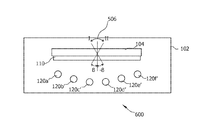

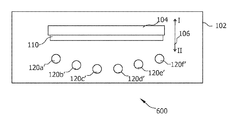

도 6은 기판(110)과 타겟 엘리먼트들(120a' 내지 120f')을 포함하는 타겟 어레이 사이의 상대적인 위치의 변경이 기판 흔들림 방향(106)을 따른 기판(110)의 수평 옮김(특히 그의 흔들림)에 의해 이루어지는 예시적인 코팅 시스템(600)을 도시한다. 예시적인 실시예에서, 타겟 엘리먼트들(120a' 내지 120f')은 회전가능한 원통형 타겟들이다. 대안적인 실시예들에서, 타겟 엘리먼트들은 임의의 적합한 형상을 가질 수 있다.

도 7은 평면 타겟들(120a" 내지 120d")의 어레이(120")을 포함하는 다른 예시적인 코팅 시스템(700)을 도시한다. 평면 타겟들(120a" 내지 120d")의 각각은 도 5에 도시된 평면 타겟(120")과 유사하게 구성될 수 있다. 따라서, 예시적인 코팅 시스템(700)에서, 평면 타겟들(120a" 내지 120d")의 어레이 사이의 상대적인 위치의 변경은 피벗 방향(506)에서 각각의 피벗축(504)에 대한 타겟들의 동기 왕복 회전에 의해 이루어진다. 평면 타겟들(120a" 내지 120d")의 각각은 도 5에 대하여 위에서 설명된 바와 유사하게 각 β로 회전될 수 있다. 도면에서, 평면 타겟들(120a" 내지 120d")의 각각 중 하나의 외곽 위치는 굵은 선들에서의 엘리먼트들에 의해 도시되고, 그것의 다른 외곽 위치는 가는 선들에서의 엘리먼트들에 의해 도시된다. 도 7에 도시된 바와 같이, 기판 흔들림 및 타겟 흔들림은 타겟-기판 상대적인 변위를 형성하기 위해 통합될 수 있다.

본 발명의 다른 실시예들(특히, 도 6 및 도 7에 도시된 것과 같은 그러나 이에 제한되지 않는 복수의 캐소드들 조립체들을 제공하는 것)과 통합될 수 있는 특정 실시예들에 따르면, 적어도 하나의 타겟으로부터 물질을 스퍼터링하는 단계는 적어도 2개의 실질적으로 상호보완적인 막 분포들을 중첩하는 단계를 포함할 수 있다. 특히, 본 명세서에서 설명된 실시예들은 2개의 실질적으로 상호보완적인 막 분포들이 스퍼터링된 물질의 층의 형성에 의해 중첩하는 방식으로 제 1 위치 및 제 2 위치를 선택하는 단계를 포함한다. "상호보완적인 막 분포"는 상대적인 타겟-기판 위치에서 스퍼터링된 물질의 최대 두께 영역들(제 1 최댓값들)이 그것들이 다른 상대적인 타겟-기판 위치에서 스퍼터링된 물질의 2개의 최대 두께 영역들(제 2 최댓값들) 중간에 배치되도록 분포됨을 의미한다. 더 명확하게, 제 1 및 제 2 최댓값들은 최대 두께로 증착된 층의 영역들이 동일하게 간격을 두도록 분포될 수 있다. 그에 의해, 조금 균일한 층의 형성이 용이하게 된다.

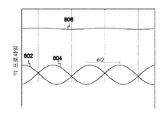

특히, 본 명세서에서의 실시예들에 따르면, 적어도 하나의 타겟으로부터 물질을 스퍼터링하는 단계는 주기성 길이 λ를 갖는 기판의 길이를 따라 주기적으로 변경하는 두께를 갖는 적어도 2개의 막 분포들을 중첩하는 단계(도 8에 도시됨)를 포함할 수 있다. 어떤 실시예들에 따르면, 타겟-기판 상대적인 위치를 변경하는 단계는 적어도 2개의 막 분포들이 다른 것에 대한 하나의 위상이 다른 방식으로 수행된다. 예를 들면, 적어도 2개의 막 분포들의 주기성의 위상은 π/2 이하로 상이할 수 있다.

도 8은 2개의 실질적으로 상호보완적인 막 분포들이 중첩되는 실시예를 도시한다. y-축은 막의 높이에 대한 측량 단위를 나타내는 한편, x-축은 기판의 길이에 대한 측량 단위를 나타낸다. 증착은 각 증착 설정이 실질적으로 사인파 막 분포들을 초래하도록 캐소드 조립체들의 어레이에 의해 발생한다. 2개의 증착 프로파일들은 2개의 상이한 위치들에서의 스퍼터링으로부터 초래된 프로파일들이다. 예시에서, 제 1 막 분포(802)는 제 1 타겟-기판 상대적인 위치에서 형성된다. 예시에서, 타겟과 기판 사이의 상대적인 위치는 제 2 타겟-기판 상대적인 위치로 변경된다.

상대적인 위치는 본 명세서에서의 실시예들 중 어느 것에 따라 변경될 수 있다. 예를 들면, 기판은 수평 방향을 따라 옮겨질 수 있거나, 타겟(또는 타겟 어레이)은 위에서 설명된 바와 같이 옮겨지거나 적절하게 회전될 수 있다. 제 2 타겟-기판 위치에서, 제 2 막 분포(804)는 본 명세서에서의 실시예들에 따라 형성된다. 양자의 막 분포들의 중첩으로부터, 제 1 및 제 2 막 분포들보다 더 높은 균일성을 갖는 층(806)이 초래된다. 도 8에 도시된 개략도에서, 막 두께 및 기판 길이(X)는 임의의 단위(a.u.)로 도시됨에 주의해야 한다.

어떤 실시예들에 따르면, 타겟과 기판 사이의 상대적인 위치는 층 형성 동안 위에서 언급된 제 1 및 제 2 위치 이외의 다른 위치들에서 미리 결정된 시간들 동안 정지되게 위치될 수 있다. 그에 의해 층의 균일성은 더 향상될 수 있다. 이러한 추가 위치들은 제 1 및 제 2 위치들 중간에 배치된다. 예를 들면, 상대적인 위치는 제 3 미리 결정된 시간의 주기(즉, 제 3 시간 간격)에 대한 제 3 위치에 또는 결국, 제 4 미리 결정된 시간의 주기(즉, 제 4 시간 간격)에 대한 제 4 위치에 위치될 수 있다. 상대적인 위치는 층 형성 동안 더 추가 위치들에서 정지를 유지할 수 있다.

본 발명의 발명자들은 이러한 추가 위치들이 증착된 층의 더 높은 동질성의 정도를 용이하게 함을 발견하였다. 특히, 스퍼터링된 물질의 층의 형성은 복수의 서브-층들을 중첩하는 단계를 포함할 수 있고, 각 서브-층은 미리 결정된 스퍼터링 전압으로 미리 결정된 상대적인 타겟-기판 위치에서 증착될 수 있다. 예를 들면, 각 서브-층은 평면 타겟 엘리먼트들의 어레이에 의해 증착될 수 있고(도 8에 도시된 바와 같이), 각 타겟 엘리먼트들은 코팅될 기판의 표면에 수직인 축에 대하여 각 β를 형성할 수 있다.

이러한 후자의 실시예들에 대하여, 본 발명자들은 아크(arcing)가 프로세스 전력들 및 평면 타겟들의 각들의 증가와 비-선형적으로 증가함을 관찰했다. 본 발명자들은 이러한 실시예들에 대하여, 높은 균일도는 몇몇 서브-층들(예를 들면, 4개의 서브-층들)의 중첩에 의해 획득될 수 있으며, 여기서, 각 서브-층은 특정 전압 및 특정 각으로 증착됨을 발견하였다. 예를 들면, 높은 균일성은 몇몇 서브-층들을 중첩함으로써 획득될 수 있고, 높은 각들로 스퍼터링된 서브-층들은 낮은 스퍼터링 전압에 대응하며, 낮은 각들로 스퍼터링된 서브-층들은 높은 스퍼터링 전압들에 대응한다. 그에 의해, 높은 수율 시간 및 층 균일성이 최적화될 수 있다.

일 실시예에 따르면, 제 1 증착 단계는 제 1 타겟-기판 상대적인 위치(예를 들면, 각 β1을 형성하는 도 7의 타겟 엘리먼트들에 의한)에서 착수되고, 스퍼터링 전압은 미리 결정된 제 1 시간 간격 동안 제 1 전압값으로 설정된다. 이 다음에 타겟-기판 상대적인 위치가 제 2 위치(예를 들면, -β1과 같은 각 β2를 형성하는 도 7의 타겟 엘리먼트들에 의한)로 변경되고, 전압은 미리 결정된 제 1 시간 간격 동안 제 1 전압값으로 설정되는 제 2 증착 단계가 따른다. 제 2 위치는 타겟-기판 상호연결 평면(즉, 상대적인 위치가 일반적으로 타겟-기판 조립체의 대칭 배열에 대응하는 영점인 경우, 코팅될 기판 표면에 수직인 평면)에 대해 반사된 제 1 위치에 대응할 수 있다. 예를 들면, 4개의 서브-층들은 값들 35°, 15°, -15°, 및 -35°를 갖는 각들 β에서 형성될 수 있다.

이러한 실시예에 따르면, 추가 증착 단계는 제 3 타겟-기판 상대적인 위치(예를 들면, 각 β3을 형성하는 도 7의 타겟 엘리먼트들에 의한)에서 착수되고, 전압은 미리 결정된 제 2 시간 간격 동안 제 2 전압값으로 설정된다. 이 다음에 제 4 타겟-기판 상대적인 위치(예를 들면, -β3과 같은 각 β4를 형성하는 도 7의 타겟 엘리먼트들에 의한)에서 제 4 증착이 따르고, 전압은 미리 결정된 제 2 시간 간격 동안 제 2 전압으로 설정된다. 제 4 위치는 타겟-기판 상호연결 평면에 대해 반사된 제 3 위치에 대응할 수 있다.

미리 결정된 제 1 시간 간격 및 미리 결정된 제 2 시간 간격은 동일할 수 있다. 대안적으로 또는 추가적으로, 위에서 언급된 미리 결정된 제 3 시간 간격 및 미리 결정된 제 4 시간 간격들은 동일할 수 있다. 본 명세서에서 사용된 바와 같은 용어 "동일한"은 최대한 15%의 편차를 포함하는 것으로 이해될 것이다. 어떤 실시예들에 따르면, 제 1 시간 간격은 제 2 시간 간격보다 크다. 예를 들면, 제 1 시간 간격은 20초 내지 1분, 예를 들면, 약 30초일 수 있다. 일반적으로, 제 2 시간 간격은 최대 균일성과 허용할 수 있는 전체 증착 시간 사이의 절충이다. 일반적으로, 제 2 시간 간격은 30보다 작거나 15초보다 훨씬 작다.

이러한 실시예에서, 제 1 전압값은 제 2 전압값보다 크다. 코팅 시스템(500) 또는 코팅 시스템(700)에 대한 이러한 실시예의 애플리케이션들에 대하여, 각들 β1 및 β2의 절댓값은 각들 β3 및 β4의 절댓값보다 작을 수 있다. 물질의 대부분은 증착 동안 제 1 전압에서 증착된다. 일반적인 값들 중 하나 또는 둘 이상은 다음과 같이 선택될 수 있다. 제 1 전압은 적어도 40㎾일 수 있다. 제 2 전압은 30㎾보다 작을 수 있다. 각 β1은 15 내지 35도일 수 있다. 각 β1은 -15 내지 -35도일 수 있다. 각 β3은 5 내지 15도일 수 있다. 각 β4는 -5 내지 -15도일 수 있다. 타겟-기판 상대적인 위치가 제 1 및 제 2 위치 이외의 추가 위치들에 머무는 시간 간격들 동안 스퍼터링은 또한 본 명세서에서의 실시예들에서 설명된 바와 같은 적합한 변위에 의해 실시될 수 있음에 주의해야 한다.

어떤 실시예들에 따르면, 스퍼터링 전압은 미리 결정된 시간 간격 동안 제 1 위치에 위치하는 동안 및 제 2 위치에 위치하는 동안 제 1 영이 아닌 값으로 유지된다. 추가적으로 또는 대안적으로, 전압은 다른 미리 결정된 시간 간격 동안 제 3 위치에 위치하는 동안 및 제 4 위치에 위치하는 동안 제 2 영이 아닌 값으로 유지된다. 제 1 영이 아닌 값은 제 2 영이 아닌 값보다 클 수 있다. 즉, 전압은 타겟-기판 상대적인 위치가 제 1, 제 2, 제 3 또는 제 4 위치들 중 하나 또는 모두에 머무는 시간들에서 영이 아닐 수 있다. 특히, 전압은 타겟-기판 상대적인 위치의 변경 동안 제 1 영이 아닌 값 또는 제 2 영이 아닌 값의 10%보다 작거나, 더 일반적으로 5%보다 작은 값으로 감소될 수 있다.

선택된 시간 주기 동안, 하나 또는 둘 이상의 위치들에서 기판과 타겟 사이의 상대적인 위치를 일정하게 유지하는 것에 대안적으로, 상대적인 위치를 일정하게 변화하는 것이 또한 가능하다. 예를 들면, 기판은 타겟 또는 타겟들의 어레이에 대하여 일정하게 이동될 수 있다. 일반적인 이동 속도들은 0.5 내지 5 m/분, 일반적으로 1 내지 3 m/분이다. 유사하게, 타겟 또는 타겟들의 어레이는 기판에 대하여 일정하게 이동될 수 있다. 상대적인 이동은 모든 가능한 치수들, 특히 기판과 타겟 또는 타겟들의 어레이 사이의 거리를 변경하는 이동을 포함할 수 있다.

일반적으로, 그리고 임의의 특정 실시예에 제한되지 않게, 하나 타겟 엘리먼트들보다 많은 경우, 상대적인 위치 변경은 최대한 2개의 타겟 엘리먼트들 사이의 거리만큼 크다. 일반적으로, 상대적인 위치 변경은 최대한 2개의 타겟 엘리먼트들 사이의 거리의 절반만큼 크다. 즉, 예를 들면, 기판 및/또는 타겟들은 타겟 엘리먼트들 사이의 거리에 대응하는 거리, 또는, 일부 실시예들에 따라, 타겟 엘리먼트들 사이의 거리의 절반에 대응하는 거리로 최대한 이동된다.

도 9는 몇몇 막 프로파일들, 즉, 층 형성 프로세스 후에 캐소드 조립체들의 어레이를 이용하여 측정된 상이한 타겟-기판 상대적인 위치들에 대응하는 스퍼터링된 물질의 분포들을 개략적으로 도시한다. 막 프로파일들은 도 8과 유사한 방식으로 도시된다.

제 1 타겟-기판 상대적인 위치에서의 증착은 막 프로파일 1011을 초래하고, 제 2 위치에서의 증착은 막 프로파일 1012를 초래한다. 이러한 막 프로파일들은 영점에 대한 타겟-기판 위치의 상대적으로 작은 변위에서 상대적으로 높은 스퍼터링 전압의 결과일 수 있다. 상대적으로 작은 변위는 타겟 어레이가 기판의 수직 미드-플레인(mid-plane)에 대하여 대칭이고 및/또는 평면 타겟들의 경우, 평면 타겟들이 기판에 평행하게 배치되는 위치를 지칭한다. 용어들 높은(high) 및 작은(small)은 아래에 설명된 제 3 및 제 4 증착 단계들에 관한 것이다. 제 3 위치에서의 증착은 막 프로파일 1013을 초래하고, 제 4 위치에서의 증착은 막 프로파일 1014를 초래한다. 막 프로파일들(1013 및 1014)은 상대적으로 높은 각을 갖는 상대적으로 작은 전압(제 1 및 제 2 위치에서의 증착들과 비교하여)의 결과일 수 있다.

결과로 초래된 전체 막 프로파일은 프로파일 1020로서 도시된다. 이것은 막 프로파일들(1011, 1012, 1013 및 1014)을 갖는 4개의 증착들의 중첩이다. 이것은 개략적 그림으로 명백한 바와 같이, 결과로 초래된 프로파일은 고 균일도를 갖는다. 게다가, 프로세스 시간은 주 물질 증착이 제 1 및 제 2 증착 단계 동안 발생하기 때문에 허용할 수 있다. 이는 높은 증착 전력, 즉, 고압을 필요로 하기 때문에, 영 상대적인 위치로부터의 변위는 제 3 및 제 4 증착 단계들에 비하여 상대적으로 작다. 그에 의해, 아크 효과들은 감소되거나 심지어 방지될 수 있다. 이것은 예시적인 도 9에서 알 수는 바와 같이, 증착된 층들(1011 및 1012) 사이의 위상차는, 그러나, 리플이 단지 부분적으로 보상되도록 180°보다 작다.

도 9가 도시한 바와 같이, 실질적으로 상호보완적인 막 분포들에 의해 형성된 층의 결과로 초래된 균일성의 부족은 제 3 및 제 4 증착 단계들을 수행함으로써 보상될 수 있다. 즉, 이들 단계들은 주로 제 1 및 제 2 증착 단계에 의해 생성된 막 프로파일의 파형에 대한 보상을 목표로 한다. 제 3 및 제 4 프로세스 단계에서 영 상대적인 위치로부터의 변위는 상당히 크다. 증착 전력, 즉, 전압이 아크를 방지하기 위해 상당히 작은 값으로 유지되기 때문에, 제 3 및 제 4 프로세스 단계의 전체 물질 증착은 작다. 도 9에 도시된 예에서 알 수 있는 바와 같이, 증착된 층들(1013 및 1014)의 위상차는 180°보다 크다. 따라서, 일반적으로, 결과로 초래된 사인파 프로파일은 캐소드 어레이 주기성 및/또는 제 1 및 제 2 증착의 층 프로파일들과 위상이 다르므로, 잔여 리플이 보상된다.

설명된 단계들의 순서에 대안적인 임의의 적합한 순서가 가능하다. 특히, 타겟-기판 상대적인 위치의 변경에 필요한 시간을 감소시키기 위해, 먼저 제 1 및 제 3 단계들을 착수하고, 다음에 제 2 및 제 4 단계들을 착수하는 것이 가능하다. 일반적으로, 4개의 증착 단계들의 특정 순서는 프로세스 순환-시간 및 형태상 막 특성들에 의해 결정된다.

도 11은 기판(110)과 회전가능한 타겟 엘리먼트들(120a' 내지 120f')을 포함하는 회전가능한 타겟 어레이 사이의 상대적인 위치의 변경이 기판 흔들림 방향(106)을 따른 기판의 옮김(특히, 그의 흔들림)에 의해 이루어지는 예시적인 코팅 시스템(600)을 도시한다. 예시적인 실시예에서, 타겟 엘리먼트들(120a' 내지 120f')은 회전가능한 원통형 타겟들이다.

따라서, 일반적으로 그리고 도면들에 도시된 실시예들에 제한되지 않게, 타겟 엘리먼트들(또는 타겟 엘리먼트들의 어레이)에 대한 기판의 이동 방향은 기판과 타겟 엘리먼트들 사이의 거리가 일정하게 유지되는 바와 같은 것일 수 있다. 이러한 문맥에서 구절 "기판과 타겟 사이의 거리가 일정하다"는 기판의 표면 상의 모든 점은 하나 또는 둘 이상의 타겟들의 평면에 일정한 거리로 유지됨으로 이해될 것이다. 즉, 일반적으로, 타겟 엘리먼트와 기판 사이의 상대적인 위치는 기판의 표면에 평행한 방향으로 변경된다.

더 특별히, 도 3, 도 6, 및 도 11에 도시된 실시예들에 특히 예시적으로 도시된 바와 같이, 기판과 하나 또는 둘 이상의 타겟들 사이의 상대적 이동은 회전가능한 타겟들의 회전축에 수직으로, 그러나, 실시예들에 따르면, 기판과 하나 또는 둘 이상의 타겟들 사이에 일정한 거리로 발생할 수 있다. 이러한 방향은 소위 "X-방향"으로 지칭된다.

추가의, 그러나, 본 명세서에서 설명된 다른 실시예들과 통합가능한 실시예들에 따르면, 기판 및 타겟 중 하나가 회전된다. 예를 들면, 회전은 왕복 방식으로 발생할 수 있고, 기판은 그에 의해 기판과 하나 또는 둘 이상의 타겟 엘리먼트들 사이의 상대적인 위치를 변경할 수 있다. 도 12는 기판을 회전하도록 적응된 코팅 시스템의 예시적인 실시예를 도시한다. 예시적인 목적들을 위해, 각 β는 도 11에 도시된다. 예시적인 실시예에서, 각의 절댓값은 기판의 외곽 위치들(Ⅰ 및 Ⅱ) 모두에 대해 동일하다. 대안적으로, 각의 절댓값은 하나의 외곽 위치로부터 다른 외곽 위치로 상이할 수 있다. 일반적인 실시예들에 따르면, 각의 절댓값은 50도보다 작거나, 더 명확하게, 45도보다 작거나, 훨씬 더 명확하게 30도보다 훨씬 작다. 일부 실시예들에서, 기판은 외곽 위치들(Ⅰ 및 Ⅱ)에 유지되고, 다른 실시예들에 따르면, 기판은 일정하게 이동된다.

지금까지 설명된 상대적인 위치들의 변화는 일반적으로 기판 표면에 평행한 타겟 엘리먼트들 및/또는 기판의 이동을 설명한다. 다음 도면을 고려하여 설명된 바와 같이, 적어도 하나의 타겟과 기판 사이의 거리가 변경되도록 적어도 하나의 타겟과 기판 사이의 상대적인 위치를 변경하는 것이 또한 가능하다. 다시 말하면, 상대적인 위치는 기판 및 적어도 하나의 타겟들이 서로를 향하여 및/또는 서로 멀리 이동하도록 변경된다. 예를 들면, 거리는 처음에는 감소될 수 있고, 거리는 그 다음, 예를 들면, 위치에서 정지 후 다시 증가될 수 있다.

도 13은 기판(110)이 원통형 타겟(310)의 전방에 위치되는 실시예들을 도시하고, 도 14는 기판(110)이 평면 타겟(530)의 전방에 위치되는 실시예들을 도시한다. 기판 및 타겟들의 방향은 수평 또는 수직일 수 있다. 예시적인 목적들을 위해, 다수의 타겟들의 제공이 또한 가능하지만, 도 13 및 도 14는 단지 하나의 타겟을 도시한다. 화살표(106)에 의해 나타낸 바와 같이, 기판(110) 및 평면 캐소드 조립체(502)는 기판 캐리어(104)의 위치를 변경함으로써 변경된다. 예를 들면, 기판의 방향이 수평이면, 기판은 상승 및 하강될 수 있다. 기판의 방향이 수직이면, 기판은 좌우로(타겟에 대한 방향으로) 이동될 수 있다. 어느 쪽이든, 기판과 타겟 사이의 전체 거리는 변경되고, 그래서, 설명된 바와 같은 개선된 코팅 결과물을 초래하는 기판 상의 코팅 분포이다.

구절 " 타겟과 기판 사이의 전체 거리가 변경된다"는 기판이 전체로서 타겟을 향하여 및/또는 타겟으로부터 멀리 이동됨으로 이해될 것이다. 대안적으로 또는 추가적으로, 타겟은, 전체로서 기판을 향하여 및/또는 기판으로부터 멀리 이동됨으로 이해된다. 이에 반대로, 용어 "회전하는"은 타겟 및 기판 표면들의 일부 점들이 더 근접하게 되는 반면, 동시에, 타겟 및 기판의 다른 점들은 서로 더 멀어지게 됨을 암시한다. 기판 또는 하나 또는 둘 이상의 타겟들을 "회전하는 것"은 일반적으로 적어도 회전의 축(일반적으로 타겟 또는 기판 내에 또는 그 위에 놓인)이 하나 또는 둘 이상의 타겟들 또는 기판에 일정한 거리로 유지되는 것을 포함한다.

일반적으로, 기판과 타겟 사이의 거리가 일정하지 않은 바와 같은 상대적인 위치의 변경은 또한 타겟들의 어레이의 경우에 가능하다. 일반적으로, 기판과 타겟 사이의 상대적인 이동 방향은 기판의 표면의 수직을 따라 발생한다. 이는 본 명세서에서 "Z-방향"으로 지칭될 것이다. 예를 들면, 도 15는 기판이 좌우로(또는 기판 방향이 수평인 경우, 위아래로), 예를 들면, 왕복 방식으로 이동되는 것에 관한 회전가능한 타겟들(120a' 내지 120f')의 어레이를 도시한다. 도시되지 않았지만 유사하게, 회전가능한 타겟들의 어레이 대신 평면 캐소드 조립체들의 어레이의 배열이 가능하다.

일부 실시예들에 따르면, 기판의 이동 대신 또는 추가적으로, 타겟 또는 타겟 엘리먼트들의 어레이를 이동하는 것이 가능하다.

본 발명은 적어도 하나의 타겟에 대한 기판의 위치의 상대적인 변경에 관한 것이다. 기판 및/또는 타겟 중 하나 또는 모두의 1차원 이동을 제공하는 것이 가능한 반면, 도 5, 도 7, 및 도 11에 대하여 도시된 바와 같은 회전 이동을 제공하는 것이 또한 가능하다. 따라서, 이러한 실시예들에서, 타겟 및/또는 기판은 보통 기판 또는 적어도 하나의 타겟의 중력의 중앙의 축인 축의 주위에서 회전된다.

도 16 및 도 17은 기판과 타겟 사이의 원형의 상대적인 이동을 도시한다. 이는 도 16 및 도 17에서 단일 회전가능한 캐소드 조립체에 대하여 도시되지만, 동일한 상대적인 이동이 회전가능한 캐소드 조립체들의 어레이의 경우에, 또는 하나 또는 둘 이상의 평면 캐소드들의 경우에 제공될 수 있음이 이해될 것이다.

도 16 및 도 17에 도시된 실시예들에 따르면, 기판은 원형 방식으로 이동된다. 이러한 문맥에서 용어 "원형"은 또한 완전한 또는 부분적인 타원 형상을 갖는 이동 경로들을 포함한다. 일반적으로, 이러한 문맥에서 "원형"은 특히 기판 및/또는 타겟의 이동이 1차원보다 큰, 예를 들면, 2차원임을 나타낼 것이다. 거의 완전한 원이 도 16 및 도 17에 도시되지만, 이동은 최대한 90° 또는 심지어 60°의 부채꼴과 같은 원형 또는 타원의 일부만을 포함할 수 있다.

도 18 및 도 19는 하나 또는 둘 이상의 타겟 엘리먼트들과 기판 사이의 상대적인 위치가 하나 또는 둘 이상의 타겟 엘리먼트들에 평행한 방향으로 변경되는 본 발명의 실시예들을 도시한다. 도시된 바와 같이, 타겟 엘리먼트들은 그들의 회전의 축이 상대적인 위치 변경이 발생하는 방향을 정의하는 회전가능한 타겟들일 수 있다. 회전가능한 타겟들의 회전의 축에 의해 정의된 방향은 "Y-방향"으로 지칭될 것이다. 도 18에 도시된 바와 같이, 하나 또는 둘 이상의 타겟들은 Y-방향으로 이동될 수 있다. 도 19에 도시된 바와 같이, 기판은 Y-방향으로 이동될 수 있다. 또한 기판 및 하나 또는 둘 이상의 타겟들 모두가, 예를 들면, Y-방향으로 이동되는 것이 가능하다.

Y-방향으로의 상대적인 이동의 경우와 동일하게 유지하는 스퍼터링된 물질의 분포를 기대하겠지만, 실험들은 전체 층 균일성이 또한 Y-방향을 따른 상대적인 위치 변경에 의해 개선됨을 나타냈다.

일반적으로, 그리고 이러한 실시예들에 제한되지 않게, 본 명세서에서 설명된 실시예들은 X-방향, Y-방향 중 어느 하나의 1차원 이동, 또는 이들 방향들의 중첩으로의 1차원 이동을 포함한다. 다른 실시예들은 1차원 이동보다 많은, 예를 들면, 기판의 표면에 평행한 2차원 평면(예를 들면, X-Y-평면)으로, 기판들의 표면을 교차하는(예를 들면, 90°의 각으로) 2차원 평면(예를 들면, X-Z-평면 또는 X-Y-평면으로)으로, 또는 심지어 3차원 방식(따라서 모든 3개의 방향(X, Y, 및 Z)을 포함하는)으로 제공한다.

본 명세서에서 설명된 실시예들은 기판의 프로세싱 동안, 예를 들면, 기판 표면 상에 물질을 증착하는 동안, 마스크 및 기판을 고정하도록 적응된 고정 디바이스를 더 제공하거나 이용할 수 있다. 기판이 프로세싱 동안 이동되는 경우, 고정 디바이스는 또한 이동된다. 고정 디바이스는 일반적으로 스퍼터링 동안 기판에 일정하게 연결된다. 특히, 고정 디바이스는 기판을 운반하도록 적응된 기판 캐리어; 및 기판을 마스킹하기 위한 마스크를 포함할 수 있고, 여기서, 마스크는 기판 캐리어에 해제가능하게 연결된다. 기판 캐리어 또는 마스크는 일반적으로 증착 동안 기판 캐리어를 덮기 위한 커버를 수용하도록 적응된 적어도 하나의 리세스를 갖는다.

일반적인 실시예들에 따르면, 마스크는 기판 상에 코팅되지 않은 영역, 일반적으로, 기판의 모서리들의 주위를 유지하기 위해 사용된다. 이는 몇몇 정적 어레이 애플리케이션들에 대해 필요할 수 있다.

마스킹, 특히, 기판의 모서리들의 마스킹의 추가 세부사항들에 대하여, 그것은 출원번호 제10177419호를 갖는 유럽 특허 출원(Applied Materials Inc.의 명의로 2010년 9월 17일 출원된), 및 출원 번호 제12/890,194호를 갖는 미국 특허 출원(Applied Materials Inc.의 명의로 2010년 9월 24일자로 출원된)에 인용되며, 이는 이들 문서들이 본 발명과, 특히, 기판의 모서리들의 마스킹을 설명하는 이들의 부분들과 일치하는 범위로 본 명세서에서 참조로서 통합된다.

본 발명의 실시예들은 기판을 코팅하는 방법을 더 포함하며, 상기 방법은 기판 상에 스퍼터링된 물질의 층을 형성하는 단계를 포함하고, 여기서, 스퍼터링된 물질의 층을 형성하는 단계는 적어도 2개의 상이한 막 분포들을 중첩하는 단계를 포함한다. 이들 막 분포들의 각각은 위의 실시예들의 어느 것에 따라, 즉, 상대적인 타겟-기판 위치를 변경하고 미리 결정된 시간 간격들 동안 스퍼터링을 수행함으로써 형성될 수 있다. 대안적으로, 이들 막 분포들은 Applied Materials에 의해 유럽 특허청에 2010년 9월 30일자로 출원된 "Method For Coating A Substrate And Coater"라는 제목의 PCT 출원에 설명된 바와 같은 자석 흔들림에 의해 형성될 수 있는데, 이는 본 특허에 일치하는 범위로, 특히 이들의 부분들이 상이한 자석 조립체 위치들에서 상이한 물질 분포들을 형성하는 범위로 본 명세서에서 참조로서 통합된다.

후자의 실시예들의 적어도 일부에 따르면, 적어도 2개의 막 분포들은 실질적으로 상호보완된다. 게다가, 스퍼터링 물질은 적어도 2개의 막 분포들이 실질적으로 사인파 형태로 형성되도록 배치된 복수의 타겟들로부터 수행될 수 있다.

일반적인 실시예들에 따르면, 상대적인 위치는 층 형성 동안 스퍼터링된 물질의 층이 적어도 ±10%, 바람직하게는 적어도 ±5%, 더욱 바람직하게는 적어도 ±1%의 두께 균일성을 갖도록 형성되는 방식으로 변경된다.

본 명세서에 개시된 임의의 실시예들과 통합될 수 있는 어떤 실시예들에 따르면, 기판의 최종 흔들림에 더하여, 기판은 코팅(즉, "동적 코팅"(dynamic coating)) 동안 일 방향으로 연속적으로 이동될 수 있다(예를 들면, 기판 컨베이어에 의해, 그러나 이에 제한되지 않음). 대안적인 실시예들에 따르면, 코팅될 기판은 영점에 위치되거나 영점에 대하여 흔들리고, 영점은 코팅(즉, "정적 코팅") 동안 고정을 유지하지만, 이에 제한되지 않는다. 일반적으로, 동적 코팅 동안 기판 컨베이어 역시 코팅될 수 있기 때문에, 정적 코팅은 동적 코팅에 비하여 더 높은 효율을 용이하게 한다. 정적 코팅은 특히 대면적 기판들의 코팅을 용이하게 한다. 일반적인 실시예들에 따르면, 정적 코팅에 의해, 기판은 층 형성이 수행되는 코팅 영역 안으로 유입되고, 코팅이 수행되며, 기판은 다시 코팅 영역 밖으로 이송된다.

어떤 실시예들에 따르면, 전도성 층 제조 프로세스 및/또는 시스템이 제공되는데, 이 제조 프로세스 및 시스템은 전극 또는 버스(특히, TFT에서)의 제조를 위한 것일 수 있고, 제조 프로세스 및/또는 시스템 각각은 본 명세서에서의 실시예들에 따른 기판을 코팅하기 위한 방법 및/또는 시스템을 포함한다. 예를 들면, 이러한 전도성 층은 금속 층 또는 ITO(indium tin oxide; 인듐 주석 산화물)과 같은, 그러나 이에 제한되지 않은 투명 전도성 층일 수 있지만, 이에 제한되지 않는다.

본 발명의 적어도 일부 실시예들은 특히 대면적 기판들의 코팅에 관한 것이다. 일반적으로, 용어 "대면적 기판들"은 적어도 1500㎜ × 1800㎜의 크기를 갖는 기판들을 포함한다. 어떤 실시예들에 따르면, TFT-LCD 디스플레이 제조 프로세스 및/또는 시스템이 제공되며, TFT-LCD 디스플레이 제조 프로세스 및/또는 시스템 각각은 본 명세서에서의 실시예들에 따른 기판을 코팅하기 위한 방법 및/또는 시스템들을 포함한다.

다른 실시예들에 따르면, 막-박 태양 전지 제조 프로세스 및/또는 시스템이 제공되며, 박-막 태양 전지 제조 프로세스 및/또는 시스템 각각은 본 명세서에서의 실시예들에 따른 기판을 코팅하기 위한 방법 및/또는 시스템을 포함한다. 특정 실시예에 따르면, 막-박 태양 전지 제조 프로세스는 TCO 층 및/또는 후면 콘택 층의 스퍼터링을 포함한다. 선택적으로, 막-박 태양 전지 제조 프로세스는 화학적 기상 증착에 의한 흡수 층의 증착을 포함한다.

예를 들면, 본 발명의 적어도 일부 실시예들은 글라스 기판 상에 형성된 알루미늄 층의 저항률에 대한 고 균일성을 산출할 수 있다. 예를 들면, 406㎜ × 355㎜의 기판 면적에 걸쳐 ±1% 내지 ±4% 또는 심지어 ±0.5% 내지 ±3%의 시트 저항 Rs 균일성이 달성될 수 있다.

어떤 실시예들에 따르면, 각각이 회전가능한 원통형 타겟 또는 평면 타겟과 같은 타겟을 포함하는 복수의 캐소드 조립체들은 대면적 기판들을 코팅하기 위해 제공된다. 기판을 코팅하기 위해 적응된 룸은 "코팅 룸"으로 지칭될 것이다. 복수의 코팅 룸들이 제공될 수 있고, 각 코팅 룸은 시간에 맞춰 하나의 위치에서 하나의 기판을 코팅하도록 적응된다. 다수의 기판들은 하나 뒤에 다른 하나가 코팅될 수 있다.

시스템들을 코팅하기 위한 시스템들 및 방법들의 예시적인 실시예들이 위에서 상세하게 설명된다. 시스템들 및 방법들은 본 명세서에서 설명된 특정 실시예들에 제한되지 않고, 오히려, 시스템들의 컴포넌트들 및/또는 방법들의 단계들은 본 명세서에서 설명된 다른 컴포넌트들 및/또는 단계들과 독립적으로 그리고 별도로 활용될 수 있다.

도면들에 도시된 실시예들이 수평으로 배열된 기판 위에 배열될 타겟을 설명하더라도, 공간에서의 기판의 방향이 또한 수직일 수 있음이 언급될 것이다. 특히, 대면적 코팅을 고려하여, 그것은 기판이 수직으로 지향되면, 기판의 수송 및 핸들링을 간략화 및 완화시킬 수 있다. 다른 실시예들에서, 수평과 수직 방향 사이에 어딘가 기판을 배열하는 것이 더욱 가능하다.

본 발명 내에서, 적어도 일부 도면들은 코팅 시스템들 및 기판들의 단면 개략도들을 도시한다. 도시된 타겟들의 적어도 일부는 원기둥으로 형성된다. 이러한 도면들에서, 타겟이 도면들에서 볼 때, 종이 안으로 그리고 종이 밖으로 확장됨에 유의해야 한다. 또한 단면 엘리먼트로서 단지 개략적으로 도시된 자석 조립체들에 대해서도 마찬가지이다. 자석 조립체들은 원통형 타겟에 의해 한정된 원기둥의 전체 길이를 따라 확장할 수 있다. 기술적 이유들에 대하여, 그것들이 원기둥 길이의 적어도 80%, 더 일반적으로 원기둥 길이의 적어도 90%로 확장하는 것이 일반적이다.

본 명세서에서 사용된 바와 같이, "어느(a)", "어떤(an)", "적어도 하나" 및 "하나 또는 둘 이상"은 교환가능하게 사용된다. 또한, 본 명세서에서, 종료점들에 의한 수치 범위들의 열거들은 그 범위 내에 포함되는 모든 수들을 포함한다 "예를 들면, 1 내지 5는 1, 1,5, 2, 2.75, 3, 3.80, 4, 5, 등을 포함한다).

본 발명의 다양한 실시예들의 특정 특징들이 일부 도면들에 도시되고 다른 것에는 도시되지 않을지라도, 이는 단지 편의상이다. 본 발명의 원리들에 따르면, 도면들의 임의의 특징들은 임의의 다른 도면들의 임의의 특징과 통합하여 참조 및/또는 청구될 수 있다.

이러한 서면 설명은 최적 형태를 포함하는 본 발명을 개시하기 위해 그리고 또한 임의의 당업자가 본 발명을 실시할 수 있도록 임의의 디바이스들 또는 시스템들의 제조 및 사용 및 임의의 통합된 방법들의 수행을 포함하는 예들을 사용한다. 다양한 특정 실시예들이 앞서 개시되었을지라도, 당업자는 청구범위의 사상 및 범위는 동일하게 유효한 변형예들을 허용함을 인식할 것이다. 특히, 위에서 설명된 실시예들의 상호 비-배타적인 특징들은 서로 통합될 수 있다. 본 발명의 특허를 받을 수 있는 범위는 청구범위에 의해 정의되고, 당업자에게 떠오르는 다른 예들을 포함할 수 있다. 이러한 다른 예들은 그것들이 청구범위의 문자적인 표현과 상이하지 않은 구조적인 엘리먼트들을 가지면, 또는 그것들이 청구범위의 문자적인 표현과 적은 차이들을 갖는 동등한 구조적인 엘리먼트들을 포함하면, 청구범위의 범위 내가 되도록 의도된다.

Claims (15)

- 기판(110)을 코팅하는 방법으로서,

상기 기판(110) 상에 스퍼터링된 물질의 층(806)을 형성하는 단계를 포함하며,

상기 스퍼터링된 물질의 층을 형성하는 단계는,

상기 기판(110)에 걸쳐 적어도 하나의 회전가능한 타겟(120')으로부터 물질을 스퍼터링하는 단계; 및

상기 적어도 하나의 회전가능한 타겟(120')과 상기 기판(110) 사이의 상대적인 위치를 변경하는 단계를 포함하는, 기판을 코팅하는 방법. - 제 1 항에 있어서,

상기 변경하는 단계는,

상기 적어도 하나의 회전가능한 타겟(120')과 상기 기판(110) 사이의 상기 상대적인 위치를 제 1 위치(Ⅰ)로 변경하는 단계 ― 상기 제 1 위치는 미리 결정된 제 1 시간 간격 동안 유지됨 ― ; 및

상기 적어도 하나의 회전가능한 타겟과 상기 기판 사이의 상기 상대적인 위치를 제 2 위치(Ⅱ)로 변경하는 단계 ― 상기 제 2 위치는 미리 결정된 제 2 시간 간격 동안 유지됨 ― 를 포함하며,

상기 미리 결정된 제 1 시간 간격과 상기 미리 결정된 제 2 시간 간격 중 적어도 하나는 선택적으로, 적어도 0.1초, 바람직하게는 적어도 0.5초, 더욱 바람직하게는 적어도 1초인, 기판을 코팅하는 방법. - 제 1 항 또는 제 2 항에 있어서,

상기 적어도 하나의 회전가능한 타겟(120')은 회전가능한 타겟들의 어레이인, 기판을 코팅하는 방법. - 제 1 항 내지 제 3 항 중 어느 한 항에 있어서,

상기 회전가능한 타겟(120', 120")에 연관된 캐소드 조립체(310, 502)에 전압을 제공하는 단계를 더 포함하며,

상기 상대적인 위치를 변경하는 단계는, 상기 상대적인 위치를 상기 제 1 위치로부터 상기 제 2 위치로 변경하는 것을 포함하고, 상기 전압은, 상기 상대적인 위치가 상기 제 1 위치와 상기 제 2 위치 사이의 위치에 대응하는 경우보다 상기 상대적인 위치가 상기 제 1 또는 제 2 위치에 대응하는 경우에 더 높은, 기판을 코팅하는 방법. - 제 4 항에 있어서,

상기 전압은 상기 상대적인 위치가 상기 제 1과 제 2 위치 사이의 위치에 대응하는 경우에 실질적으로 제로(zero)이고, 그리고/또는 상기 전압은 상기 상대적인 위치의 변경 동안에 구형파(square waveform)에 따라 시간에 걸쳐 변경되는, 기판을 코팅하는 방법. - 제 1 항 내지 제 5 항 중 어느 한 항에 있어서,

상기 상대적인 위치는, 상기 스퍼터링된 물질의 층이 적어도 ±10%, 바람직하게는 적어도 ±5%, 더욱 바람직하게는 적어도 ±1%의 두께 균일성을 갖도록 형성되는 방식으로 변경되는, 기판을 코팅하는 방법. - 제 1 항 내지 제 6 항 중 어느 한 항에 있어서,

상기 상대적인 위치를 변경하는 단계는, 상기 스퍼터링된 물질의 층이 위에 형성된 상기 기판의 표면에 실질적으로 평행한 평면을 따라, 상기 적어도 하나의 회전가능한 타겟(120)에 대하여, 상기 기판(110)을 변위(displace)시키는 단계를 포함하는, 기판을 코팅하는 방법. - 제 1 항 내지 제 7 항 중 어느 한 항에 있어서,

상기 회전가능한 타겟은 그의 원통형 대칭축에 대하여 회전가능한 실질적으로 원통형인 타겟(120')인, 기판을 코팅하는 방법. - 기판(110)을 코팅하기 위한 방법으로서,

상기 기판(110) 상에 스퍼터링된 물질의 층을 형성하는 단계를 포함하며,

상기 스퍼터링된 물질의 층을 형성하는 단계는,

상기 기판에 걸쳐 적어도 하나의 타겟(120; 120'; 120")으로부터 물질을 스퍼터링하는 단계; 및

상기 적어도 하나의 타겟과 상기 기판 사이의 거리를 변경함으로써, 상기 적어도 하나의 타겟과 상기 기판(110) 사이의 상대적인 위치를 변경하는 단계를 포함하는, 기판을 코팅하기 위한 방법. - 제 1 항 내지 제 9 항 중 어느 한 항에 있어서,

상기 적어도 하나의 타겟(120)으로부터 물질을 스퍼터링하는 단계는, 적어도 2개의 막 분포들(802, 804)을 중첩시키는(superposing) 단계를 포함하며, 선택적으로 상기 적어도 2개의 막 분포들(802, 804)은 실질적으로 상호보완적인, 기판을 코팅하기 위한 방법. - 제 9 항 또는 제 10 항에 있어서,

상기 물질을 스퍼터링하는 단계는, 회전가능한 타겟, 또는 상기 적어도 2개의 막 분포들이 실질적으로 사인곡선적인 형태로 성형되도록 배치된 복수의 바람직하게 회전가능한 타겟들(120a', 120b', 120c', 120d', 120e', 120f', 120a", 120b", 120c", 120d")로부터 수행되는, 기판을 코팅하기 위한 방법. - 기판을 코팅하기 위한 시스템으로서,

상기 기판(110) 상에 물질을 스퍼터링하기 위한 적어도 하나의 회전가능한 타겟(120')을 포함하며,

상기 적어도 하나의 회전가능한 타겟(120')은, 상기 적어도 하나의 회전가능한 타겟(120)과 상기 기판(110) 사이의 상대적인 위치가 변경되는 방식으로, 상기 기판(110)의 코팅 동안에 이동되도록 구성되는, 기판을 코팅하기 위한 시스템. - 제 12 항에 있어서,

상기 적어도 하나의 회전가능한 타겟(120')은 회전가능한 타겟들(120a', 120b', 120c', 120d', 120e', 120f')의 어레이인, 기판을 코팅하기 위한 시스템. - 기판을 코팅하기 위한 시스템으로서.

상기 기판(110) 상에 물질을 스퍼터링하기 위한 적어도 하나의 타겟(120; 120'; 120")을 포함하며,

상기 적어도 하나의 타겟은, 상기 적어도 하나의 타겟(120; 120'; 120")과 상기 기판(110) 사이의 거리가 변경되는 방식으로, 상기 기판(110)의 코팅 동안에 이동되도록 구성되는, 기판을 코팅하기 위한 시스템. - 제 14 항에 있어서,

상기 적어도 하나의 타겟은 회전가능한 타겟(120'), 또는 회전가능한 타겟들(120a', 120b', 120c', 120d', 120e', 120f')의 어레이인, 기판을 코팅하기 위한 시스템.

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| EP10184028.8 | 2010-09-30 | ||

| EP10184028A EP2437280A1 (en) | 2010-09-30 | 2010-09-30 | Systems and methods for forming a layer of sputtered material |

| PCT/EP2011/062674 WO2012041557A1 (en) | 2010-09-30 | 2011-07-22 | Systems and methods for forming a layer of sputtered material |

Related Child Applications (2)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020187028718A Division KR20180112124A (ko) | 2010-09-30 | 2011-07-22 | 스퍼터링된 재료의 층을 형성하기 위한 시스템들 및 방법들 |

| KR20157003837A Division KR20150030769A (ko) | 2010-09-30 | 2011-07-22 | 스퍼터링된 재료의 층을 형성하기 위한 시스템들 및 방법들 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| KR20130100325A true KR20130100325A (ko) | 2013-09-10 |

Family

ID=43221918

Family Applications (6)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020207031663A KR20200127061A (ko) | 2010-09-30 | 2011-07-22 | 스퍼터링된 재료의 층을 형성하기 위한 시스템들 및 방법들 |

| KR1020207004337A KR20200018739A (ko) | 2010-09-30 | 2011-07-22 | 스퍼터링된 재료의 층을 형성하기 위한 시스템들 및 방법들 |

| KR1020187028718A KR20180112124A (ko) | 2010-09-30 | 2011-07-22 | 스퍼터링된 재료의 층을 형성하기 위한 시스템들 및 방법들 |

| KR1020187026060A KR20180102229A (ko) | 2010-09-30 | 2011-07-22 | 스퍼터링된 재료의 층을 형성하기 위한 시스템들 및 방법들 |

| KR20157003837A KR20150030769A (ko) | 2010-09-30 | 2011-07-22 | 스퍼터링된 재료의 층을 형성하기 위한 시스템들 및 방법들 |

| KR1020137011057A KR20130100325A (ko) | 2010-09-30 | 2011-07-22 | 스퍼터링된 재료의 층을 형성하기 위한 시스템들 및 방법들 |

Family Applications Before (5)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020207031663A KR20200127061A (ko) | 2010-09-30 | 2011-07-22 | 스퍼터링된 재료의 층을 형성하기 위한 시스템들 및 방법들 |

| KR1020207004337A KR20200018739A (ko) | 2010-09-30 | 2011-07-22 | 스퍼터링된 재료의 층을 형성하기 위한 시스템들 및 방법들 |

| KR1020187028718A KR20180112124A (ko) | 2010-09-30 | 2011-07-22 | 스퍼터링된 재료의 층을 형성하기 위한 시스템들 및 방법들 |

| KR1020187026060A KR20180102229A (ko) | 2010-09-30 | 2011-07-22 | 스퍼터링된 재료의 층을 형성하기 위한 시스템들 및 방법들 |

| KR20157003837A KR20150030769A (ko) | 2010-09-30 | 2011-07-22 | 스퍼터링된 재료의 층을 형성하기 위한 시스템들 및 방법들 |

Country Status (7)

| Country | Link |

|---|---|

| US (2) | US20120080309A1 (ko) |

| EP (2) | EP2437280A1 (ko) |

| JP (2) | JP5907971B2 (ko) |

| KR (6) | KR20200127061A (ko) |

| CN (2) | CN104658847A (ko) |

| TW (2) | TWI561653B (ko) |

| WO (1) | WO2012041557A1 (ko) |

Cited By (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR20160038809A (ko) * | 2014-09-30 | 2016-04-07 | 시바우라 메카트로닉스 가부시끼가이샤 | 성막 장치 및 성막 기판 제조 방법 |

| KR20160112174A (ko) * | 2015-03-18 | 2016-09-28 | (주)에스엔텍 | 기재의 측면 증착이 용이한 스퍼터링 장치 및 스퍼터링 방법 |

| KR20170044259A (ko) * | 2015-10-14 | 2017-04-25 | 삼성디스플레이 주식회사 | 스퍼터링 장치 |

| KR20170068706A (ko) * | 2015-12-09 | 2017-06-20 | 삼성디스플레이 주식회사 | 스퍼터링 장치 |

| KR20190087575A (ko) * | 2016-11-29 | 2019-07-24 | 솔레라스 어드밴스드 코팅스 비브이비에이 | 보편적으로 장착 가능한 엔드 블록 |

| KR20190113898A (ko) * | 2017-03-17 | 2019-10-08 | 닛신덴키 가부시키 가이샤 | 스퍼터링 장치 |

Families Citing this family (27)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR20120044050A (ko) * | 2010-10-27 | 2012-05-07 | 주식회사 에이스테크놀로지 | Rf 장비 도금 방법 및 이에 사용되는 스퍼터링 장치 |

| CN103132032A (zh) * | 2013-03-15 | 2013-06-05 | 上海和辉光电有限公司 | 一种用于减少ito溅射损伤衬底的溅射设备及其方法 |

| CN103681975B (zh) * | 2013-12-27 | 2017-01-25 | 柳州百韧特先进材料有限公司 | 一种制备cigs太阳能电池的方法 |

| US9988707B2 (en) | 2014-05-30 | 2018-06-05 | Ppg Industries Ohio, Inc. | Transparent conducting indium doped tin oxide |

| CN106488996B (zh) * | 2014-07-09 | 2019-07-23 | 梭莱先进镀膜工业有限公司 | 具有动靶的溅镀装置 |

| JP6044602B2 (ja) * | 2014-07-11 | 2016-12-14 | トヨタ自動車株式会社 | 成膜装置 |

| CN105463386B (zh) * | 2014-09-30 | 2018-10-12 | 芝浦机械电子装置株式会社 | 成膜装置及成膜基板制造方法 |

| WO2016095976A1 (en) * | 2014-12-16 | 2016-06-23 | Applied Materials, Inc. | Apparatus and method for coating a substrate with a movable sputter assembly and control over power parameters |

| CN105773462B (zh) * | 2016-01-07 | 2019-03-29 | 北京师范大学 | 一种基于离子束技术提高抛光光学玻璃的金刚石砂轮棒寿命的方法及设备 |

| KR101678893B1 (ko) * | 2016-02-01 | 2016-11-23 | (주)에스엔텍 | 원통형 스퍼터링 캐소드 장치 및 이를 이용한 박막 증착 방법 |

| JP6380483B2 (ja) | 2016-08-10 | 2018-08-29 | トヨタ自動車株式会社 | 成膜装置 |

| KR102651759B1 (ko) * | 2016-10-11 | 2024-03-29 | 삼성디스플레이 주식회사 | 증착장치 |

| WO2018095514A1 (en) * | 2016-11-22 | 2018-05-31 | Applied Materials, Inc. | Apparatus and method for layer deposition on a substrate |

| WO2019001682A1 (en) * | 2017-06-26 | 2019-01-03 | Applied Materials, Inc. | DISPLACEABLE MASKING MEMBER |

| US11274364B2 (en) | 2017-06-28 | 2022-03-15 | Solayer Gmbh | Sputter devices and methods |

| DE102017116044A1 (de) * | 2017-07-17 | 2019-01-17 | RF360 Europe GmbH | Sputtervorrichtung und Verfahren zur Verwendung |

| JP7202815B2 (ja) | 2018-08-31 | 2023-01-12 | キヤノントッキ株式会社 | 成膜装置、成膜方法、および電子デバイスの製造方法 |

| JP7202814B2 (ja) | 2018-08-31 | 2023-01-12 | キヤノントッキ株式会社 | 成膜装置、成膜方法、および電子デバイスの製造方法 |

| JP7229014B2 (ja) | 2018-12-27 | 2023-02-27 | キヤノントッキ株式会社 | 成膜装置、成膜方法、および電子デバイスの製造方法 |

| JP7229015B2 (ja) | 2018-12-27 | 2023-02-27 | キヤノントッキ株式会社 | 成膜装置、成膜方法、および電子デバイスの製造方法 |

| JP7229016B2 (ja) | 2018-12-27 | 2023-02-27 | キヤノントッキ株式会社 | 成膜装置、成膜方法、および電子デバイスの製造方法 |

| JP7242293B2 (ja) | 2018-12-27 | 2023-03-20 | キヤノントッキ株式会社 | 成膜装置、成膜方法、および電子デバイスの製造方法 |

| JP7220562B2 (ja) | 2018-12-27 | 2023-02-10 | キヤノントッキ株式会社 | 成膜装置、成膜方法、および電子デバイスの製造方法 |

| CN113493902A (zh) * | 2020-03-19 | 2021-10-12 | 中微半导体设备(上海)股份有限公司 | 磁控溅射镀膜装置及其工作方法 |

| CN114075650A (zh) * | 2020-08-18 | 2022-02-22 | 群创光电股份有限公司 | 曲面基板的镀膜装置及其镀膜方法 |

| KR20230084282A (ko) * | 2020-10-14 | 2023-06-12 | 어플라이드 머티어리얼스, 인코포레이티드 | 스퍼터 증착 소스, 증착 장치, 및 기판을 코팅하는 방법 |

| JP2024021196A (ja) | 2022-08-03 | 2024-02-16 | 株式会社アルバック | 成膜装置及び成膜方法 |

Citations (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP4536584B2 (ja) * | 2004-05-05 | 2010-09-01 | アプライド マテリアルズ ゲーエムベーハー ウント ツェーオー カーゲー | 回転可能なマグネトロンの大面積アセンブリを有するコーター |

Family Cites Families (24)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US4478702A (en) * | 1984-01-17 | 1984-10-23 | Ppg Industries, Inc. | Anode for magnetic sputtering apparatus |

| JPS6270568A (ja) * | 1985-09-25 | 1987-04-01 | Hitachi Ltd | スパツタ方法 |

| JPS63162862A (ja) * | 1986-12-26 | 1988-07-06 | Hitachi Ltd | スパツタ装置 |

| JPH0681145A (ja) * | 1992-08-31 | 1994-03-22 | Shimadzu Corp | マグネトロンスパッタ装置 |

| US5338422A (en) * | 1992-09-29 | 1994-08-16 | The Boc Group, Inc. | Device and method for depositing metal oxide films |

| US5616225A (en) * | 1994-03-23 | 1997-04-01 | The Boc Group, Inc. | Use of multiple anodes in a magnetron for improving the uniformity of its plasma |

| US6416635B1 (en) * | 1995-07-24 | 2002-07-09 | Tokyo Electron Limited | Method and apparatus for sputter coating with variable target to substrate spacing |

| JP2001172764A (ja) * | 1999-12-13 | 2001-06-26 | Matsushita Electric Ind Co Ltd | スパッタリング方法及びスパッタリング装置 |

| JP2001234336A (ja) * | 2000-02-18 | 2001-08-31 | Ulvac Japan Ltd | スパッタリング方法及びスパッタリング装置 |

| JP2003183823A (ja) * | 2001-12-17 | 2003-07-03 | Sharp Corp | スパッタ装置 |

| JP4437290B2 (ja) * | 2003-05-14 | 2010-03-24 | シーワイジー技術研究所株式会社 | スパッタ装置 |

| JP4246546B2 (ja) * | 2003-05-23 | 2009-04-02 | 株式会社アルバック | スパッタ源、スパッタリング装置、及びスパッタリング方法 |

| JP4246547B2 (ja) * | 2003-05-23 | 2009-04-02 | 株式会社アルバック | スパッタリング装置、及びスパッタリング方法 |

| US9771648B2 (en) * | 2004-08-13 | 2017-09-26 | Zond, Inc. | Method of ionized physical vapor deposition sputter coating high aspect-ratio structures |

| JP4721878B2 (ja) * | 2005-11-22 | 2011-07-13 | キヤノンアネルバ株式会社 | スパッタリング装置 |

| KR101213888B1 (ko) * | 2006-05-08 | 2012-12-18 | 엘지디스플레이 주식회사 | 스퍼터링 장치, 그 구동 방법 및 이를 이용한 패널 제조방법 |

| DE102006036403B4 (de) * | 2006-08-02 | 2009-11-19 | Von Ardenne Anlagentechnik Gmbh | Verfahren zur Beschichtung eines Substrats mit einer definierten Schichtdickenverteilung |

| CN101528972B (zh) * | 2006-10-24 | 2013-06-19 | 株式会社爱发科 | 薄膜形成方法及薄膜形成装置 |

| JP5145325B2 (ja) * | 2007-03-01 | 2013-02-13 | 株式会社アルバック | 薄膜形成方法及び薄膜形成装置 |

| US20090178919A1 (en) * | 2008-01-16 | 2009-07-16 | Applied Materials, Inc. | Sputter coating device |

| KR20090079175A (ko) * | 2008-01-16 | 2009-07-21 | 어플라이드 머티어리얼스, 인코포레이티드 | 스퍼터 코팅 장치 |

| EP2090673A1 (en) * | 2008-01-16 | 2009-08-19 | Applied Materials, Inc. | Sputter coating device |

| CN101285169B (zh) * | 2008-05-16 | 2010-12-22 | 昆明理工大学 | 高真空离子束溅镀靶材利用率增强装置 |

| WO2010090197A1 (ja) * | 2009-02-04 | 2010-08-12 | シャープ株式会社 | 透明導電膜形成体及びその製造方法 |

-

2010

- 2010-09-30 EP EP10184028A patent/EP2437280A1/en not_active Withdrawn

- 2010-10-07 US US12/899,752 patent/US20120080309A1/en not_active Abandoned

-

2011

- 2011-07-22 KR KR1020207031663A patent/KR20200127061A/ko not_active Application Discontinuation

- 2011-07-22 KR KR1020207004337A patent/KR20200018739A/ko not_active Application Discontinuation

- 2011-07-22 KR KR1020187028718A patent/KR20180112124A/ko not_active Application Discontinuation

- 2011-07-22 CN CN201510091977.3A patent/CN104658847A/zh active Pending

- 2011-07-22 KR KR1020187026060A patent/KR20180102229A/ko not_active Application Discontinuation

- 2011-07-22 JP JP2013530638A patent/JP5907971B2/ja active Active

- 2011-07-22 CN CN201180027703.8A patent/CN102934197B/zh active Active

- 2011-07-22 KR KR20157003837A patent/KR20150030769A/ko not_active Application Discontinuation

- 2011-07-22 US US13/876,826 patent/US20130284590A1/en not_active Abandoned

- 2011-07-22 KR KR1020137011057A patent/KR20130100325A/ko active Application Filing

- 2011-07-22 WO PCT/EP2011/062674 patent/WO2012041557A1/en active Application Filing

- 2011-07-22 EP EP11740620.7A patent/EP2622627B1/en active Active

- 2011-07-29 TW TW100127091A patent/TWI561653B/zh active

- 2011-07-29 TW TW104107768A patent/TWI565818B/zh active

-

2015

- 2015-02-23 JP JP2015032571A patent/JP6258883B2/ja active Active

Patent Citations (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP4536584B2 (ja) * | 2004-05-05 | 2010-09-01 | アプライド マテリアルズ ゲーエムベーハー ウント ツェーオー カーゲー | 回転可能なマグネトロンの大面積アセンブリを有するコーター |

Non-Patent Citations (1)

| Title |

|---|

| 일본 특허공보 특허 제 4536584호(2010.09.01.) 1부. * |

Cited By (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR20160038809A (ko) * | 2014-09-30 | 2016-04-07 | 시바우라 메카트로닉스 가부시끼가이샤 | 성막 장치 및 성막 기판 제조 방법 |

| KR20160112174A (ko) * | 2015-03-18 | 2016-09-28 | (주)에스엔텍 | 기재의 측면 증착이 용이한 스퍼터링 장치 및 스퍼터링 방법 |

| KR20170044259A (ko) * | 2015-10-14 | 2017-04-25 | 삼성디스플레이 주식회사 | 스퍼터링 장치 |

| KR20170068706A (ko) * | 2015-12-09 | 2017-06-20 | 삼성디스플레이 주식회사 | 스퍼터링 장치 |

| KR20190087575A (ko) * | 2016-11-29 | 2019-07-24 | 솔레라스 어드밴스드 코팅스 비브이비에이 | 보편적으로 장착 가능한 엔드 블록 |

| KR20190113898A (ko) * | 2017-03-17 | 2019-10-08 | 닛신덴키 가부시키 가이샤 | 스퍼터링 장치 |

| US11328913B2 (en) | 2017-03-17 | 2022-05-10 | Nissin Electric Co., Ltd. | Sputtering device |

Also Published As

| Publication number | Publication date |

|---|---|

| KR20180112124A (ko) | 2018-10-11 |

| US20130284590A1 (en) | 2013-10-31 |

| KR20150030769A (ko) | 2015-03-20 |

| US20120080309A1 (en) | 2012-04-05 |

| WO2012041557A1 (en) | 2012-04-05 |

| JP2015172240A (ja) | 2015-10-01 |

| EP2622627B1 (en) | 2018-09-05 |

| TW201213578A (en) | 2012-04-01 |

| CN104658847A (zh) | 2015-05-27 |

| KR20200127061A (ko) | 2020-11-09 |

| TWI561653B (en) | 2016-12-11 |

| TWI565818B (zh) | 2017-01-11 |

| JP6258883B2 (ja) | 2018-01-10 |

| KR20200018739A (ko) | 2020-02-19 |

| CN102934197A (zh) | 2013-02-13 |

| EP2437280A1 (en) | 2012-04-04 |

| KR20180102229A (ko) | 2018-09-14 |

| EP2622627A1 (en) | 2013-08-07 |

| TW201525170A (zh) | 2015-07-01 |

| CN102934197B (zh) | 2016-05-04 |

| JP5907971B2 (ja) | 2016-04-26 |

| JP2013544958A (ja) | 2013-12-19 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR20130100325A (ko) | 스퍼터링된 재료의 층을 형성하기 위한 시스템들 및 방법들 | |

| JP6385487B2 (ja) | 基板をコーティングするための方法およびコータ | |

| EP2855729B1 (en) | Method for coating a substrate and coater |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| AMND | Amendment | ||

| AMND | Amendment | ||

| A107 | Divisional application of patent | ||

| A201 | Request for examination | ||

| E902 | Notification of reason for refusal | ||

| AMND | Amendment | ||

| E90F | Notification of reason for final refusal | ||

| AMND | Amendment | ||

| E601 | Decision to refuse application | ||

| AMND | Amendment | ||

| A107 | Divisional application of patent | ||

| J201 | Request for trial against refusal decision | ||

| J301 | Trial decision |

Free format text: TRIAL NUMBER: 2018101004125; TRIAL DECISION FOR APPEAL AGAINST DECISION TO DECLINE REFUSAL REQUESTED 20181004 Effective date: 20191004 |