KR20110020760A - 선택된 물질의 패턴 식각 방법 - Google Patents

선택된 물질의 패턴 식각 방법 Download PDFInfo

- Publication number

- KR20110020760A KR20110020760A KR1020107019558A KR20107019558A KR20110020760A KR 20110020760 A KR20110020760 A KR 20110020760A KR 1020107019558 A KR1020107019558 A KR 1020107019558A KR 20107019558 A KR20107019558 A KR 20107019558A KR 20110020760 A KR20110020760 A KR 20110020760A

- Authority

- KR

- South Korea

- Prior art keywords

- layer

- etching

- treated

- component

- predetermined pattern

- Prior art date

Links

- 238000000034 method Methods 0.000 title claims abstract description 143

- 238000005530 etching Methods 0.000 title claims abstract description 93

- 239000000463 material Substances 0.000 title claims description 42

- 230000008569 process Effects 0.000 claims abstract description 34

- 238000004381 surface treatment Methods 0.000 claims abstract description 7

- 239000010410 layer Substances 0.000 claims description 113

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 claims description 89

- 238000000151 deposition Methods 0.000 claims description 75

- 230000008021 deposition Effects 0.000 claims description 60

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 claims description 47

- 229910052710 silicon Inorganic materials 0.000 claims description 47

- 239000010703 silicon Substances 0.000 claims description 46

- 239000000377 silicon dioxide Substances 0.000 claims description 44

- 235000012239 silicon dioxide Nutrition 0.000 claims description 44

- 239000002344 surface layer Substances 0.000 claims description 37

- 229920000642 polymer Polymers 0.000 claims description 30

- 239000000203 mixture Substances 0.000 claims description 29

- 230000002378 acidificating effect Effects 0.000 claims description 28

- 239000012530 fluid Substances 0.000 claims description 27

- DDFHBQSCUXNBSA-UHFFFAOYSA-N 5-(5-carboxythiophen-2-yl)thiophene-2-carboxylic acid Chemical compound S1C(C(=O)O)=CC=C1C1=CC=C(C(O)=O)S1 DDFHBQSCUXNBSA-UHFFFAOYSA-N 0.000 claims description 24

- 229920002125 Sokalan® Polymers 0.000 claims description 23

- 239000004584 polyacrylic acid Substances 0.000 claims description 22

- 239000004094 surface-active agent Substances 0.000 claims description 19

- 150000002500 ions Chemical class 0.000 claims description 18

- 239000000654 additive Substances 0.000 claims description 14

- 238000007639 printing Methods 0.000 claims description 13

- 239000004065 semiconductor Substances 0.000 claims description 12

- 229910052581 Si3N4 Inorganic materials 0.000 claims description 10

- HQVNEWCFYHHQES-UHFFFAOYSA-N silicon nitride Chemical compound N12[Si]34N5[Si]62N3[Si]51N64 HQVNEWCFYHHQES-UHFFFAOYSA-N 0.000 claims description 10

- 238000007641 inkjet printing Methods 0.000 claims description 9

- 229910052751 metal Inorganic materials 0.000 claims description 9

- 239000002184 metal Substances 0.000 claims description 9

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 claims description 9

- 239000007800 oxidant agent Substances 0.000 claims description 8

- MHAJPDPJQMAIIY-UHFFFAOYSA-N Hydrogen peroxide Chemical compound OO MHAJPDPJQMAIIY-UHFFFAOYSA-N 0.000 claims description 6

- 239000000443 aerosol Substances 0.000 claims description 6

- PQXKHYXIUOZZFA-UHFFFAOYSA-M lithium fluoride Chemical compound [Li+].[F-] PQXKHYXIUOZZFA-UHFFFAOYSA-M 0.000 claims description 6

- 229920005989 resin Polymers 0.000 claims description 6

- 239000011347 resin Substances 0.000 claims description 6

- PUZPDOWCWNUUKD-UHFFFAOYSA-M sodium fluoride Chemical compound [F-].[Na+] PUZPDOWCWNUUKD-UHFFFAOYSA-M 0.000 claims description 6

- 239000007787 solid Substances 0.000 claims description 6

- 229910052782 aluminium Inorganic materials 0.000 claims description 5

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 claims description 5

- 239000002904 solvent Substances 0.000 claims description 5

- KTSFMFGEAAANTF-UHFFFAOYSA-N [Cu].[Se].[Se].[In] Chemical compound [Cu].[Se].[Se].[In] KTSFMFGEAAANTF-UHFFFAOYSA-N 0.000 claims description 4

- 230000000996 additive effect Effects 0.000 claims description 4

- 238000001704 evaporation Methods 0.000 claims description 4

- 239000011133 lead Substances 0.000 claims description 4

- 150000002739 metals Chemical class 0.000 claims description 4

- 231100000331 toxic Toxicity 0.000 claims description 4

- 230000002588 toxic effect Effects 0.000 claims description 4

- JBRZTFJDHDCESZ-UHFFFAOYSA-N AsGa Chemical compound [As]#[Ga] JBRZTFJDHDCESZ-UHFFFAOYSA-N 0.000 claims description 3

- RYGMFSIKBFXOCR-UHFFFAOYSA-N Copper Chemical compound [Cu] RYGMFSIKBFXOCR-UHFFFAOYSA-N 0.000 claims description 3

- 229910001218 Gallium arsenide Inorganic materials 0.000 claims description 3

- 229910045601 alloy Inorganic materials 0.000 claims description 3

- 239000000956 alloy Substances 0.000 claims description 3

- 229910052802 copper Inorganic materials 0.000 claims description 3

- 239000010949 copper Substances 0.000 claims description 3

- 239000011521 glass Substances 0.000 claims description 3

- 229920001568 phenolic resin Polymers 0.000 claims description 3

- 239000005011 phenolic resin Substances 0.000 claims description 3

- 229920000767 polyaniline Polymers 0.000 claims description 3

- 229920000123 polythiophene Polymers 0.000 claims description 3

- 235000013024 sodium fluoride Nutrition 0.000 claims description 3

- 239000011775 sodium fluoride Substances 0.000 claims description 3

- 238000005507 spraying Methods 0.000 claims description 3

- 125000005207 tetraalkylammonium group Chemical group 0.000 claims description 3

- KXGFMDJXCMQABM-UHFFFAOYSA-N 2-methoxy-6-methylphenol Chemical compound [CH]OC1=CC=CC([CH])=C1O KXGFMDJXCMQABM-UHFFFAOYSA-N 0.000 claims description 2

- MARUHZGHZWCEQU-UHFFFAOYSA-N 5-phenyl-2h-tetrazole Chemical compound C1=CC=CC=C1C1=NNN=N1 MARUHZGHZWCEQU-UHFFFAOYSA-N 0.000 claims description 2

- GPXJNWSHGFTCBW-UHFFFAOYSA-N Indium phosphide Chemical compound [In]#P GPXJNWSHGFTCBW-UHFFFAOYSA-N 0.000 claims description 2

- 239000004793 Polystyrene Substances 0.000 claims description 2

- 229910000577 Silicon-germanium Inorganic materials 0.000 claims description 2

- BQCADISMDOOEFD-UHFFFAOYSA-N Silver Chemical compound [Ag] BQCADISMDOOEFD-UHFFFAOYSA-N 0.000 claims description 2

- QAOWNCQODCNURD-UHFFFAOYSA-L Sulfate Chemical compound [O-]S([O-])(=O)=O QAOWNCQODCNURD-UHFFFAOYSA-L 0.000 claims description 2

- ATJFFYVFTNAWJD-UHFFFAOYSA-N Tin Chemical compound [Sn] ATJFFYVFTNAWJD-UHFFFAOYSA-N 0.000 claims description 2

- LEVVHYCKPQWKOP-UHFFFAOYSA-N [Si].[Ge] Chemical compound [Si].[Ge] LEVVHYCKPQWKOP-UHFFFAOYSA-N 0.000 claims description 2

- 238000001816 cooling Methods 0.000 claims description 2

- 239000007789 gas Substances 0.000 claims description 2

- 229910052732 germanium Inorganic materials 0.000 claims description 2

- GNPVGFCGXDBREM-UHFFFAOYSA-N germanium atom Chemical compound [Ge] GNPVGFCGXDBREM-UHFFFAOYSA-N 0.000 claims description 2

- PCHJSUWPFVWCPO-UHFFFAOYSA-N gold Chemical compound [Au] PCHJSUWPFVWCPO-UHFFFAOYSA-N 0.000 claims description 2

- 229910052737 gold Inorganic materials 0.000 claims description 2

- 239000010931 gold Substances 0.000 claims description 2

- AKUCEXGLFUSJCD-UHFFFAOYSA-N indium(3+);selenium(2-) Chemical compound [Se-2].[Se-2].[Se-2].[In+3].[In+3] AKUCEXGLFUSJCD-UHFFFAOYSA-N 0.000 claims description 2

- 229920002223 polystyrene Polymers 0.000 claims description 2

- 239000011148 porous material Substances 0.000 claims description 2

- HBMJWWWQQXIZIP-UHFFFAOYSA-N silicon carbide Chemical compound [Si+]#[C-] HBMJWWWQQXIZIP-UHFFFAOYSA-N 0.000 claims description 2

- 229910010271 silicon carbide Inorganic materials 0.000 claims description 2

- 229910052709 silver Inorganic materials 0.000 claims description 2

- 239000004332 silver Substances 0.000 claims description 2

- 229910021653 sulphate ion Inorganic materials 0.000 claims description 2

- 239000011135 tin Substances 0.000 claims description 2

- 229910052718 tin Inorganic materials 0.000 claims description 2

- URYYVOIYTNXXBN-OWOJBTEDSA-N trans-cyclooctene Chemical compound C1CCC\C=C\CC1 URYYVOIYTNXXBN-OWOJBTEDSA-N 0.000 claims description 2

- FTWRSWRBSVXQPI-UHFFFAOYSA-N alumanylidynearsane;gallanylidynearsane Chemical compound [As]#[Al].[As]#[Ga] FTWRSWRBSVXQPI-UHFFFAOYSA-N 0.000 claims 1

- 239000007791 liquid phase Substances 0.000 claims 1

- LFLZOWIFJOBEPN-UHFFFAOYSA-N nitrate, nitrate Chemical compound O[N+]([O-])=O.O[N+]([O-])=O LFLZOWIFJOBEPN-UHFFFAOYSA-N 0.000 claims 1

- 239000012071 phase Substances 0.000 claims 1

- 150000003346 selenoethers Chemical class 0.000 claims 1

- 239000003518 caustics Substances 0.000 abstract description 6

- 239000003153 chemical reaction reagent Substances 0.000 abstract 6

- 239000000243 solution Substances 0.000 description 101

- KRHYYFGTRYWZRS-UHFFFAOYSA-N Fluorane Chemical compound F KRHYYFGTRYWZRS-UHFFFAOYSA-N 0.000 description 22

- KRHYYFGTRYWZRS-UHFFFAOYSA-M Fluoride anion Chemical compound [F-] KRHYYFGTRYWZRS-UHFFFAOYSA-M 0.000 description 22

- 229910000040 hydrogen fluoride Inorganic materials 0.000 description 21

- 239000000758 substrate Substances 0.000 description 20

- 229920006254 polymer film Polymers 0.000 description 18

- 235000012431 wafers Nutrition 0.000 description 14

- 238000009792 diffusion process Methods 0.000 description 12

- 239000000126 substance Substances 0.000 description 11

- -1 ammonium ions Chemical class 0.000 description 10

- 239000010408 film Substances 0.000 description 10

- DNIAPMSPPWPWGF-UHFFFAOYSA-N Propylene glycol Chemical compound CC(O)CO DNIAPMSPPWPWGF-UHFFFAOYSA-N 0.000 description 9

- 230000003287 optical effect Effects 0.000 description 8

- 238000004519 manufacturing process Methods 0.000 description 7

- 238000000206 photolithography Methods 0.000 description 7

- 239000000047 product Substances 0.000 description 7

- 238000006243 chemical reaction Methods 0.000 description 6

- 239000003989 dielectric material Substances 0.000 description 6

- 239000007788 liquid Substances 0.000 description 6

- 150000001875 compounds Chemical class 0.000 description 5

- 238000010586 diagram Methods 0.000 description 5

- 230000001590 oxidative effect Effects 0.000 description 5

- 238000000059 patterning Methods 0.000 description 5

- 238000004528 spin coating Methods 0.000 description 5

- 229920003169 water-soluble polymer Polymers 0.000 description 5

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 4

- 229920002565 Polyethylene Glycol 400 Polymers 0.000 description 4

- 239000002253 acid Chemical class 0.000 description 4

- 230000015572 biosynthetic process Effects 0.000 description 4

- 238000001039 wet etching Methods 0.000 description 4

- QTBSBXVTEAMEQO-UHFFFAOYSA-N Acetic acid Chemical compound CC(O)=O QTBSBXVTEAMEQO-UHFFFAOYSA-N 0.000 description 3

- PEDCQBHIVMGVHV-UHFFFAOYSA-N Glycerine Chemical compound OCC(O)CO PEDCQBHIVMGVHV-UHFFFAOYSA-N 0.000 description 3

- 239000004372 Polyvinyl alcohol Substances 0.000 description 3

- 230000009286 beneficial effect Effects 0.000 description 3

- 238000009835 boiling Methods 0.000 description 3

- 239000003054 catalyst Substances 0.000 description 3

- 238000004140 cleaning Methods 0.000 description 3

- 239000002019 doping agent Substances 0.000 description 3

- 238000010438 heat treatment Methods 0.000 description 3

- 230000004048 modification Effects 0.000 description 3

- 238000012986 modification Methods 0.000 description 3

- 229920001223 polyethylene glycol Polymers 0.000 description 3

- 229920002451 polyvinyl alcohol Polymers 0.000 description 3

- 239000002699 waste material Substances 0.000 description 3

- 239000002351 wastewater Substances 0.000 description 3

- 238000009736 wetting Methods 0.000 description 3

- SMZOUWXMTYCWNB-UHFFFAOYSA-N 2-(2-methoxy-5-methylphenyl)ethanamine Chemical compound COC1=CC=C(C)C=C1CCN SMZOUWXMTYCWNB-UHFFFAOYSA-N 0.000 description 2

- NIXOWILDQLNWCW-UHFFFAOYSA-N 2-Propenoic acid Natural products OC(=O)C=C NIXOWILDQLNWCW-UHFFFAOYSA-N 0.000 description 2

- 102000004190 Enzymes Human genes 0.000 description 2

- 108090000790 Enzymes Proteins 0.000 description 2

- LYCAIKOWRPUZTN-UHFFFAOYSA-N Ethylene glycol Chemical compound OCCO LYCAIKOWRPUZTN-UHFFFAOYSA-N 0.000 description 2

- 229910017855 NH 4 F Inorganic materials 0.000 description 2

- 239000007864 aqueous solution Substances 0.000 description 2

- 230000008901 benefit Effects 0.000 description 2

- 239000000919 ceramic Substances 0.000 description 2

- 230000008859 change Effects 0.000 description 2

- 238000000576 coating method Methods 0.000 description 2

- 239000008367 deionised water Substances 0.000 description 2

- 235000012489 doughnuts Nutrition 0.000 description 2

- 230000000694 effects Effects 0.000 description 2

- 230000008020 evaporation Effects 0.000 description 2

- 238000010304 firing Methods 0.000 description 2

- 229920002313 fluoropolymer Polymers 0.000 description 2

- 239000004811 fluoropolymer Substances 0.000 description 2

- 150000002334 glycols Chemical class 0.000 description 2

- 239000002920 hazardous waste Substances 0.000 description 2

- 229910052739 hydrogen Inorganic materials 0.000 description 2

- 238000011065 in-situ storage Methods 0.000 description 2

- 238000002347 injection Methods 0.000 description 2

- 239000007924 injection Substances 0.000 description 2

- 229910052757 nitrogen Inorganic materials 0.000 description 2

- 238000002161 passivation Methods 0.000 description 2

- 229920002959 polymer blend Polymers 0.000 description 2

- 239000002243 precursor Substances 0.000 description 2

- 239000007921 spray Substances 0.000 description 2

- 239000010409 thin film Substances 0.000 description 2

- RPAJSBKBKSSMLJ-DFWYDOINSA-N (2s)-2-aminopentanedioic acid;hydrochloride Chemical class Cl.OC(=O)[C@@H](N)CCC(O)=O RPAJSBKBKSSMLJ-DFWYDOINSA-N 0.000 description 1

- VHUUQVKOLVNVRT-UHFFFAOYSA-N Ammonium hydroxide Chemical compound [NH4+].[OH-] VHUUQVKOLVNVRT-UHFFFAOYSA-N 0.000 description 1

- ZOXJGFHDIHLPTG-UHFFFAOYSA-N Boron Chemical compound [B] ZOXJGFHDIHLPTG-UHFFFAOYSA-N 0.000 description 1

- VYZAMTAEIAYCRO-UHFFFAOYSA-N Chromium Chemical compound [Cr] VYZAMTAEIAYCRO-UHFFFAOYSA-N 0.000 description 1

- 239000004593 Epoxy Substances 0.000 description 1

- UFHFLCQGNIYNRP-UHFFFAOYSA-N Hydrogen Chemical compound [H][H] UFHFLCQGNIYNRP-UHFFFAOYSA-N 0.000 description 1

- GRYLNZFGIOXLOG-UHFFFAOYSA-N Nitric acid Chemical compound O[N+]([O-])=O GRYLNZFGIOXLOG-UHFFFAOYSA-N 0.000 description 1

- 229920002845 Poly(methacrylic acid) Polymers 0.000 description 1

- 239000002202 Polyethylene glycol Substances 0.000 description 1

- 229910004298 SiO 2 Inorganic materials 0.000 description 1

- 230000009471 action Effects 0.000 description 1

- 230000004913 activation Effects 0.000 description 1

- 239000000908 ammonium hydroxide Substances 0.000 description 1

- 230000003667 anti-reflective effect Effects 0.000 description 1

- 229910052796 boron Inorganic materials 0.000 description 1

- 238000001311 chemical methods and process Methods 0.000 description 1

- 239000003638 chemical reducing agent Substances 0.000 description 1

- 239000003795 chemical substances by application Substances 0.000 description 1

- 239000002894 chemical waste Substances 0.000 description 1

- 229910052804 chromium Inorganic materials 0.000 description 1

- 239000011651 chromium Substances 0.000 description 1

- 239000012141 concentrate Substances 0.000 description 1

- 238000010276 construction Methods 0.000 description 1

- 229920001577 copolymer Polymers 0.000 description 1

- 238000005260 corrosion Methods 0.000 description 1

- 230000007797 corrosion Effects 0.000 description 1

- 239000013078 crystal Substances 0.000 description 1

- 238000005137 deposition process Methods 0.000 description 1

- ZZEMEJKDTZOXOI-UHFFFAOYSA-N digallium;selenium(2-) Chemical compound [Ga+3].[Ga+3].[Se-2].[Se-2].[Se-2] ZZEMEJKDTZOXOI-UHFFFAOYSA-N 0.000 description 1

- 238000004043 dyeing Methods 0.000 description 1

- 230000001747 exhibiting effect Effects 0.000 description 1

- 239000000284 extract Substances 0.000 description 1

- 150000002222 fluorine compounds Chemical class 0.000 description 1

- 229940104869 fluorosilicate Drugs 0.000 description 1

- 238000007429 general method Methods 0.000 description 1

- 229920001519 homopolymer Polymers 0.000 description 1

- 239000001257 hydrogen Substances 0.000 description 1

- 229920001477 hydrophilic polymer Polymers 0.000 description 1

- 230000005661 hydrophobic surface Effects 0.000 description 1

- WGCNASOHLSPBMP-UHFFFAOYSA-N hydroxyacetaldehyde Natural products OCC=O WGCNASOHLSPBMP-UHFFFAOYSA-N 0.000 description 1

- 238000007654 immersion Methods 0.000 description 1

- 229910010272 inorganic material Inorganic materials 0.000 description 1

- 239000011147 inorganic material Substances 0.000 description 1

- 239000012212 insulator Substances 0.000 description 1

- 230000000873 masking effect Effects 0.000 description 1

- 230000007246 mechanism Effects 0.000 description 1

- 239000003607 modifier Substances 0.000 description 1

- 125000000896 monocarboxylic acid group Chemical group 0.000 description 1

- 239000000178 monomer Substances 0.000 description 1

- 239000002105 nanoparticle Substances 0.000 description 1

- 229910017604 nitric acid Inorganic materials 0.000 description 1

- 150000002825 nitriles Chemical class 0.000 description 1

- 230000000704 physical effect Effects 0.000 description 1

- 238000000623 plasma-assisted chemical vapour deposition Methods 0.000 description 1

- 229920003023 plastic Polymers 0.000 description 1

- 239000004033 plastic Substances 0.000 description 1

- 229920001467 poly(styrenesulfonates) Polymers 0.000 description 1

- 229920000728 polyester Polymers 0.000 description 1

- 229920001225 polyester resin Polymers 0.000 description 1

- 229960002796 polystyrene sulfonate Drugs 0.000 description 1

- 239000011970 polystyrene sulfonate Substances 0.000 description 1

- 229920002635 polyurethane Polymers 0.000 description 1

- 239000004814 polyurethane Substances 0.000 description 1

- 229920000036 polyvinylpyrrolidone Polymers 0.000 description 1

- 239000001267 polyvinylpyrrolidone Substances 0.000 description 1

- 235000013855 polyvinylpyrrolidone Nutrition 0.000 description 1

- 239000013354 porous framework Substances 0.000 description 1

- 239000002244 precipitate Substances 0.000 description 1

- 238000001556 precipitation Methods 0.000 description 1

- 238000002360 preparation method Methods 0.000 description 1

- 230000002035 prolonged effect Effects 0.000 description 1

- 230000005855 radiation Effects 0.000 description 1

- 230000001105 regulatory effect Effects 0.000 description 1

- 238000005389 semiconductor device fabrication Methods 0.000 description 1

- 238000009416 shuttering Methods 0.000 description 1

- 229910052814 silicon oxide Inorganic materials 0.000 description 1

- 208000011726 slow pulse Diseases 0.000 description 1

- 239000007790 solid phase Substances 0.000 description 1

- 238000009987 spinning Methods 0.000 description 1

- 238000004544 sputter deposition Methods 0.000 description 1

- 238000000992 sputter etching Methods 0.000 description 1

- 239000010935 stainless steel Substances 0.000 description 1

- 229910001220 stainless steel Inorganic materials 0.000 description 1

- 230000009466 transformation Effects 0.000 description 1

- 238000000844 transformation Methods 0.000 description 1

- 238000007740 vapor deposition Methods 0.000 description 1

- 239000011345 viscous material Substances 0.000 description 1

- 238000003631 wet chemical etching Methods 0.000 description 1

- 239000000080 wetting agent Substances 0.000 description 1

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L31/00—Semiconductor devices sensitive to infrared radiation, light, electromagnetic radiation of shorter wavelength or corpuscular radiation and specially adapted either for the conversion of the energy of such radiation into electrical energy or for the control of electrical energy by such radiation; Processes or apparatus specially adapted for the manufacture or treatment thereof or of parts thereof; Details thereof

- H01L31/02—Details

- H01L31/0224—Electrodes

- H01L31/022408—Electrodes for devices characterised by at least one potential jump barrier or surface barrier

- H01L31/022425—Electrodes for devices characterised by at least one potential jump barrier or surface barrier for solar cells

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/04—Manufacture or treatment of semiconductor devices or of parts thereof the devices having at least one potential-jump barrier or surface barrier, e.g. PN junction, depletion layer or carrier concentration layer

- H01L21/18—Manufacture or treatment of semiconductor devices or of parts thereof the devices having at least one potential-jump barrier or surface barrier, e.g. PN junction, depletion layer or carrier concentration layer the devices having semiconductor bodies comprising elements of Group IV of the Periodic System or AIIIBV compounds with or without impurities, e.g. doping materials

- H01L21/30—Treatment of semiconductor bodies using processes or apparatus not provided for in groups H01L21/20 - H01L21/26

- H01L21/31—Treatment of semiconductor bodies using processes or apparatus not provided for in groups H01L21/20 - H01L21/26 to form insulating layers thereon, e.g. for masking or by using photolithographic techniques; After treatment of these layers; Selection of materials for these layers

- H01L21/3105—After-treatment

- H01L21/311—Etching the insulating layers by chemical or physical means

- H01L21/31105—Etching inorganic layers

- H01L21/31111—Etching inorganic layers by chemical means

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02E—REDUCTION OF GREENHOUSE GAS [GHG] EMISSIONS, RELATED TO ENERGY GENERATION, TRANSMISSION OR DISTRIBUTION

- Y02E10/00—Energy generation through renewable energy sources

- Y02E10/50—Photovoltaic [PV] energy

Abstract

처리될 영역이 미리정해진 패턴으로 제한되는 표면 처리방법은, (a) 제1 시약(reagent) 층을 처리될 표면 영역 위에 제공하는 단계와, 여기서 상기 처리될 표면 영역은 적어도 미리정해진 패턴 영역을 커버하며; (b) 상기 표면의 처리에 필요한 추가의 시약들인 하나 이상의 추가적인 시약들을 제공하는 단계와; 그리고 (c) 상기 미리정해진 패턴에 따라 처리될 영역 위에 추가의 시약들 중 적어도 하나를 도포하는 단계에 의해 달성되며, 상기 제1 시약은 상기 하나 이상의 추가적인 시약들과 함께 작용하여 상기 미리정해진 패턴의 영역 내의 상기 표면을 처리한다. 본 공정은 두개 이상의 성분들을 가진 부식제(etchant)가 사용되는 곳을 식각하는 데 특히 적용될 수 있다. 그러한 경우에, 적어도 제1 부식제 성분이 표면 위에 도포되고 적어도 하나의 추가의 부식제 성분이 미리정해진 패턴으로 적용된다.

Description

본 특허 명세서에 개시된 것 중 일부는 저작권의 보호를 받는 내용을 포함한다. 저작권 소유자는 특허상표청 특허 파일 또는 기록에 나타나는 본 특허 명세서 또는 본 개시의 팩시밀리 복제에는 이의가 없으나, 이외의 다른 사항들에 대해서는 모든 저작권을 소유한다.

본 발명은 일반적으로 디바이스 제조 분야에 관한 것이며, 구체적으로 실리콘 태양 전지(silicon solar cell) 디바이스들과 같은 반도체 디바이스들의 유전체층에 대한 패턴 식각(patterned etching)에 관한 것이다.

반도체 디바이스 제조는 일반적으로 반도체와 유전체 물질들 모두에 대한 패턴 식각 기법의 광범위한 사용을 수반한다. 특히, 실리콘 표면 상의 실리콘 이산화물의 페시베이션 효과 및 광학 효과 때문에, 실리콘 디바이스의 실리콘 이산화물 유전체층 내에 개구들의 패턴을 형성하는 것이 널리 사용된다. 실리콘 이산화물 층들의 패턴 식각은 아래에 놓인 실리콘에 대한 국부적 확산(localised diffusions) 및 금속 컨택(metal contacts)을 용이하게 하기 위하여, 또는 다른 경우에는 아래에 놓인 실리콘을 식각하기 위한 마스크를 제공하기 위하여 사용될 수 있다. 일반적으로, 실리콘 이산화물와 같은 유전체 층들의 패턴 식각은, 포토리쏘그래피 또는 스크라이빙(scribing)을 사용하여 달성되어 왔다.

그러나, 포토리쏘그래피는 고가의 장비(예를 들어, 마스크 정렬기(mask aligners), 마스크 기록기(mask writers)), 클린 룸 환경, 그리고 일반적으로 시간이 소모되는 많은 단계들을 필요로 한다. 패턴의 변경은 새로운 마스크 세트를 필요로 한다. 유전체에서 개구부의 패턴을 형성하기 위한 일반적인 포토리쏘그래피 공정은 (대개 스핀 코팅을 통해) 유전체층 위에 레지스트층을 증착하는 단계, 준비된 마스크를 상기 레지스트 층 위에 적절하게 정렬시키는 단계, 상기 마스크를 통하여 상기 레지스트를 UV 방사선에 노출시키는 단계, 그리고 상기 레지스트 내에 개구들의 패턴을 형성하기 위해 노출된 레지스트를 현상(developing)하는 단계를 필요로 한다. 개구들의 패턴을 구비한 레지스트는 그후 습식 식각 및 물리적 식각(예를 들어, 이온 식각) 적용시 부식제(etchants)에 대한 마스크로서 사용된다. 실리콘 이산화물에 대한 식각 플루이드(etching fluids)는 일반적으로 액상 플루오린화 수소(aqueous hydrogen fluoride) 또는 완충 산화 식각 용액(buffered oxide etching solution)을 포함하며, 이 두가지는 모두 강한 부식성이다. 디바이스가 세정되어 부식제의 트레이스들이 제거되고, 최종적으로 레지스트 층이 제거되어 디바이스 위에 패턴된 유전체 층이 남게된다.

보다 최근에는, 레지스트 층을 패터닝하는 잉크젯 기법들이 사용되어왔다. 이 기법들은 패터닝 단계에서 포토리쏘그래피를 사용할 필요를 없애주고, 포토리쏘그래피 대신 잉크젯 디바이스를 사용하여, 레지스트 층 내의 주어진 위치들에 개구들 또는 투과성 영역들(permeable regions)을 생성하는 용액을 증착(deposit)한다. 이렇게 패터닝된 레지스트층은 그 아래에 놓인 유전체층을 마스크하는 데 사용될 수 있는 한편 프린트된 패턴은 식각 용액에 침탕(immersion)시 유전체의 식각을 위한 경로를 제공한다. 레지스트를 패터닝하는 이러한 잉크젯 기법들은, 광리쏘그래피를 대체하여 잠재적으로 저비용으로 행해질 수 있다. 식각 패턴의 변경은, 잉크젯 프린터에 의해 사용되는 디지털 이미지 패턴을 변경함으로써 빠르게 실현될 수 있다. 그러나, 포토리쏘그래피 기법들과 마찬가지로, 이 기법들은 다수의 시간 소모적인 단계들을 여전히 수반하며, 많은 양의 화학제들, 특히, 레지스트를 위한 수지(resin) 및 부식성 식각 용액들의 사용을 필요로 한다. 습식 식각 단계를 위해 많은 양의 부식성 용액을 사용할 필요가 있으므로, 제조 환경에서 또한 상당한 안전 제어가 이루어져야 한다. 따라서, 공정 단계들의 개수 및/또는 패터닝 단계에서 사용되는 고가의 부식성 화학제들의 양을 줄일 수 있는 진보된 방법이 요구된다. 또한, 식각 공정들을 수행할 때 조작자(human operator)에 대한 위험을 최소화해주고 유해 폐기물의 양을 줄여주는 진보된 방법이 요구된다.

본 명세서에서, 농도는 백분율(%)로 주어지며, 이는 다른 언급이 없는 한, 중량(weights)의 비율(w/w)을 나타내도록 의도된 것이다.

표면을 처리하는 방법이 제공되며, 여기서 상기 처리는 미리정해진 패턴에 의해 정의되는 표면 영역으로 제한되고, 상기 방법은,

(a) 적어도 상기 미리정해진 패턴 영역을 커버하는 처리될 표면 영역 너머로 신장되는 층 또는 층의 성분(component)으로서 계면활성제(surfactant)를 제공하는 단계와;

(b) 상기 표면의 처리에 요구되는 적어도 하나의 성분을 포함하는 증착 조성물(deposition composition)을 제공하는 단계와; 그리고

(b) 상기 미리정해진 패턴에 따라 상기 증착 조성물을 처리될 영역 위에 도포(applying)하는 단계를 포함하고;

여기서 상기 계면활성제는 상기 미리정해진 패턴 영역에서 상기 증착 조성물에 의해 처리될 표면의 습윤(wetting)을 돕는다.

표면을 처리하는 또 다른 방법이 제공되며, 상기 처리는 미리정해진 패턴에 의해 정의된 표면 영역으로 제한되고, 상기 방법은,

(a) 상기 표면의 처리를 위해 필요한 적어도 제1 성분을 적어도 상기 미리정해진 패턴 영역을 커버하는 처리될 표면 영역 너머로 신장되는 층으로서 제공하는 단계와;

(b) 상기 표면의 처리를 위해 요구되는 하나 이상의 또 다른 성분들을 포함하는 적어도 하나의 증착 조성물을 제공하는 단계와; 그리고

(c) 상기 미리정해진 패턴에 따라 처리될 영역 위에 상기 적어도 하나의 증착 조성물을 도포하는 단계를 포함하며;

여기서 상기 표면의 처리를 위해 필요한 상기 제1 성분은 상기 표면의 처리를 위해 필요한 상기 하나 이상의 또 다른 성분들과 함께 작용하여 상기 미리정해진 패턴의 영역 내에서만 상기 표면을 처리한다.

처리될 표면 영역 너머로 신장되는 상기 제1 성분을 포함하는 상기 층은 가스, 액체, 고체 상(phase)이거나 겔(gel)일 수 있다. 만약 상기 제1 성분이 액체 상태 또는 가스 상태라면, 다공성 물질(porous material)이 상기 처리될 표면에 도포될 수 있으며 상기 제1 성분은 다공성 층 내로 국한된다.

상기 제1 성분이 고체일 때, 상기 제1 성분을 포함하는 용액을 도포하고 상기 용액의 용제(solvent)를 증발시켜 상기 제1 성분을 상기 표면 위에 증착함으로써, 상기 제1 성분이 도포될 수 있다. 제1 성분이 액체이거나 겔일 때, 또는 증발될 용액이 도포되면, 상기 제1 성분을 도포하는 방법은 플로우 온 방법(flow on method), 스핀온 방법(spin-on method), 스프레이 코팅 방법(spray coating method) 또는 잉크젯 프린팅 방법을 포함할 수 있다. 도포 방법은 위의 방법들 중 하나를 통해 상승된 온도에서 도포하고 그후 상기 층을 냉각시켜 경화하는 것을 포함한다.

제1 성분을 포함하는 용액은 표면의 처리 중에 계면활성제(surfactant)로서 작용할 수 있는 첨가제(additive)를 포함할 수 있다. 상기 제1 성분을 함유하는 용액은 또한 상기 표면층의 임계 표면 장력을 감소시킬 수 있는 첨가제를 포함할 수 있다.

본 방법은 공정 물질들 중 하나가 위험하거나 다루기 어려운 경우의 공정에서 유용하게 사용될 수 있다. 제1 성분과 제2 성분의 혼합물(mixture)에 의해 생성된 공정 물질이 매우 부식성(highly corrosive) 물질이거나 유독성 점성(toxic viscous)물질이거나 또는 끈끈한(sticky) 물질이거나 그리고 적어도 하나의 성분이 해당 특성을 보이지 않거나 낮은 수준의 특성을 보임으로써 상기 물질을 처리하기 위험하고 어렵게 만드는 물리적 특성을 가질 때, 덜 문제되는 성분이 본 방법의 제2 성분을 형성할 수 있고, 플루이드(fluid)를 개별적인 드롭들의 패턴으로서 증착할 수 있는 디바이스(예를 들어, 드롭-온-디맨드 잉크젯 프린터)를 사용하여 패턴 방식(patterned manner)으로 편리하게 도포될 수 있다.

본 방법은 패턴된 층의 형성; 도핑, 다잉, 또는 표면을 화학적으로 수정하는 것과 같은 패턴 변형(patterned transformation); 또는 표면의 패턴 식각(pattened etching)을 포함하는 다양한 공정에서 사용될 수 있다. 패턴된 층 형성의 예는, 각각의 비연결 수지(unlinked resins)를 제1 층으로서 도포하고 (예를 들어, 잉크젯 인쇄에 의해) 제2 성분으로서 교차연계자(corss-linker)를 도포하는 것에 의한 에폭시, 폴리에스테르 또는 폴리우레탄 패턴 층의 형성이다. 패턴처리되지 않은 수지는 적절한 용제를 사용하여 씻겨 나가 패턴된 층이 남겨지게 될 수 있다.

특히 바람직한 방법의 적용에서, 미리정해진 패턴에 따라 식각함으로써 표면이 처리된다. 식각될 표면은 미리정해진 물질일 수 있으며, 제1 공정 성분 및 제2 공정 성분의 조합에 의해 형성된 부식제(etchant)는 일반적으로 (항상 그러한 것은 아니지만) 물질 특정 부식제(material specific etchant)일 것이다.

미리정해진 물질 위에 표면층을 형성하는 것은 위에서 언급된 기법들 중 하나에 따라 행해질 것이며, 상기 표면층은 미리정해진 물질을 식각하는데 요구되는 적어도 제1 성분을 포함할 것이다. 증착 조성물은 미리정해진 물질을 식각하는데 요구되는 적어도 제2 성분을 포함할 것이며, 미리정해진 패턴에 따라 표면층에 도포된다. 표면 위에서 혼합될 때, 표면층은 제2 성분을 포함하는 증착 조성물과 함께 작용하여, 미리정해진 패턴에 따라 처리될 미리정해진 물질의 영역을 식각한다.

식각을 위하여, 미리정해진 물질은, 실리콘 이산화물, 실리콘 질화물, 실리콘 카바이드, TCO, 유리, 유기 수지 및 패턴 마스크 물질들을 포함하는 다른 폴리머들을 포함하되 이에 국한되지는 않는 그룹으로부터 선택되거나, 알루미늄, 구리, 은, 금, 주석, 리드 또는 이것들의 합금을 포함하되 이에 국한되지는 않는 그룹으로부터 선택되거나, 실리콘, 게르마늄, 비화 갈륨(gallium-arsenide), 인듐 인화물(indium phosphide), 또는 실리콘-게르마늄 또는 알루미늄-갈륨-아르세니드, 인듐-셀레나이드(indium-selenide), 갈륨-셀레나이드, 카드뮴-텔루라이드(cadmium-telluride) 또는 구리 인듐 갈륨 셀레나이드(CIGS)를 포함하되 이에 국한되지는 않는 광범위한 그룹으로부터 선택될 수 있다.

바람직하게는, 표면층은 폴리머층일 수 있으며, 식각 애플리케이션을 위한 것일 수 있다.

미리정해진 물질이 실리콘 이산화물인 경우, 폴리머층은 산성일 수 있으며, 바람직하게는 폴리머층은 산성 폴리머를 포함하는 수용성층일 것이다. 폴리머는, 예를 들어, 폴리아크릴 산, 폴리스티렌 설페이트(polystyrene sulphate), 산성 폴리티오펜 유도체(polythiophene derivative), 산성 폴리아닐린 유도체, 또는 수용성 페놀 수지 중 하나를 포함할 수 있다. 또한, 미리정해진 물질이 실리콘 이산화물이라면, 증착 조성물은 바람직하게는 플루오린화 이온(fluoride ion) 소스를 포함할 것이다. 플루오린화 이온 소스는, 예를 들어, 플루오린화 암모늄, 플루오린화 테트라 알킬 암모늄(tetra alkyl ammonium fluoride), 플루오린화 소듐, 및 플루오린화 리튬 중 하나 이상에 의해 제공될 수 있다.

본 방법은, 예를 들어, 실리콘 태양 전지 디바이스의 유전체 층 내에 개구부들을 식각하는 데 사용될 수 있다. 이러한 개구부들은 실리콘 태양 전지 디바이스에 금속 컨택들을 형성하는 데 사용될 수 있다. 바람직하게는, 본 발명의 애플리케이션들에서, 증착 화합물은 패턴된 방식으로 운반될 것이다. 증착 조성물의 도플렛들을 운반하는 한가지 편리하고 바람직한 방법은, 플루이드를 개별 드롭들의 패턴으로서 증착할 수 있는 디바이스(예를 들어, 드롭-온-디맨드 잉크젯 프린터)를 사용하는 것이다.

본 방법에 따른 도포 처리 후, 미리정해진 패턴 영역 외부에 남아있는 원치않은 초과 표면층 물질을 표면으로부터 제거하기 위한 최종 단계가 필요하다.

본 발명의 실시예들이 이제 첨부된 도면을 참조로, 예시를 통해 기술될 것이다.

도 1A은 실리콘 이산화물과 같은 식각될 층을 구비한 기판의 단면도를 도시하는 개략도이다.

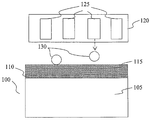

도 1B는 표면이 산성 폴리머층으로 코팅된 기판을 도시하는 개략도이다.

도 1C는 식각 성분을 포함하는 용액을 두 방울(drop)을 떨어뜨린 것을 도시하는 개략도이다.

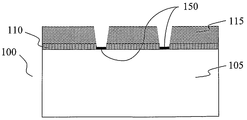

도 1D는 기판 내에 식각된 개구들을 형성하는 것을 도시하는 개략도이다.

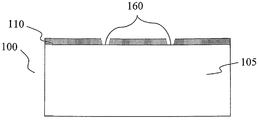

도 1E는 식각 잔여물 및 산성 폴리머층이 제거된 후의 기판을 도시하는 개략도이다.

도 2는 예시적인 산성 폴리머, 폴리머 아크릴산의 구조를 도시한다.

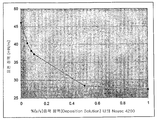

도 3은 일 예에서 계면 활성제 Novec 4200을 첨가하는 퍼셋티지에 따라 증착 용액의 표면 장력이 어떻게 달라지는지를 도시하는 그래프이다.

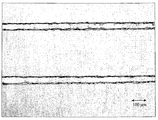

도 4는 45℃의 플레이튼 온도에서 유지되는 2.5㎛ 두께의 폴리아크릴산 수용층(polyacrylic acid receptive layer) 위로 11.2%(w/v)의 플루오린화 암모늄 용액 방울을 떨어뜨림으로써 실리콘 웨이퍼의 열적으로 성장한 실리콘 이산화물층에서 식각된, 홈(groove)의 DekTak 프로파일을 도시한다.

도 5는 도 4의 프로파일이 얻어진 식각된 홈들을 도시하는 광학 이미지이다.

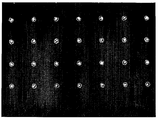

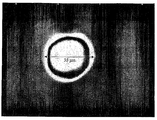

도 6은 45℃의 플레이튼 온도에서 유지되는 2.5㎛ 두께의 폴리아크릴산 수용층(polyacrylic acid receptive layer) 위에 11.2%(w/v)의 플루오린화 암모늄 용액 방울을 떨어뜨림으로써 실리콘 웨이퍼의 열적으로 성장한 실리콘 이산화물층에서 식각된, 홀들의 어레이의 광학 이미지이다.

도 7은 도 6에 도시된 홀을 포함하는 식각된 홀들의 샘플로 부터 취해진 홀의 광학 이미지이다.

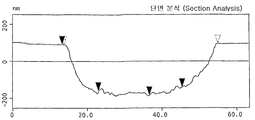

도 8은 도 6에 도시된 홀을 포함하는 식가된 홀들의 샘플로부터 취해진, 식각된 홀의 AFM 프로파일이다.

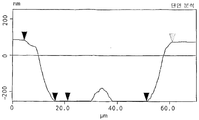

도 9는 55℃의 플레이튼 온도에서 유지되는 2.5㎛ 두께의 폴리아크릴산 수용층 위에 14.4%(w/v)의 플루오린화 암모늄 용액 방울들을 떨어뜨림으로써 식각된 홀 구조의 AFM 프로파일이다.

도 10은 플레이튼 온도의 함수로서, 2.5㎛ 두께의 폴리아크릴산 수용층 위에 14.4%(w/v) 플루오린화 암모늄 용액 방울들을 떨어뜨림으로써 식각된 홀 구조들의 최대 식각 깊이를 도시하는 그래프이다.

도 11은 텍스쳐된 실리콘 표면 위의 75nm 실리콘 질화물층 내에 식각된 홈을 도시하는 광학 이미지이다.

도 1A은 실리콘 이산화물과 같은 식각될 층을 구비한 기판의 단면도를 도시하는 개략도이다.

도 1B는 표면이 산성 폴리머층으로 코팅된 기판을 도시하는 개략도이다.

도 1C는 식각 성분을 포함하는 용액을 두 방울(drop)을 떨어뜨린 것을 도시하는 개략도이다.

도 1D는 기판 내에 식각된 개구들을 형성하는 것을 도시하는 개략도이다.

도 1E는 식각 잔여물 및 산성 폴리머층이 제거된 후의 기판을 도시하는 개략도이다.

도 2는 예시적인 산성 폴리머, 폴리머 아크릴산의 구조를 도시한다.

도 3은 일 예에서 계면 활성제 Novec 4200을 첨가하는 퍼셋티지에 따라 증착 용액의 표면 장력이 어떻게 달라지는지를 도시하는 그래프이다.

도 4는 45℃의 플레이튼 온도에서 유지되는 2.5㎛ 두께의 폴리아크릴산 수용층(polyacrylic acid receptive layer) 위로 11.2%(w/v)의 플루오린화 암모늄 용액 방울을 떨어뜨림으로써 실리콘 웨이퍼의 열적으로 성장한 실리콘 이산화물층에서 식각된, 홈(groove)의 DekTak 프로파일을 도시한다.

도 5는 도 4의 프로파일이 얻어진 식각된 홈들을 도시하는 광학 이미지이다.

도 6은 45℃의 플레이튼 온도에서 유지되는 2.5㎛ 두께의 폴리아크릴산 수용층(polyacrylic acid receptive layer) 위에 11.2%(w/v)의 플루오린화 암모늄 용액 방울을 떨어뜨림으로써 실리콘 웨이퍼의 열적으로 성장한 실리콘 이산화물층에서 식각된, 홀들의 어레이의 광학 이미지이다.

도 7은 도 6에 도시된 홀을 포함하는 식각된 홀들의 샘플로 부터 취해진 홀의 광학 이미지이다.

도 8은 도 6에 도시된 홀을 포함하는 식가된 홀들의 샘플로부터 취해진, 식각된 홀의 AFM 프로파일이다.

도 9는 55℃의 플레이튼 온도에서 유지되는 2.5㎛ 두께의 폴리아크릴산 수용층 위에 14.4%(w/v)의 플루오린화 암모늄 용액 방울들을 떨어뜨림으로써 식각된 홀 구조의 AFM 프로파일이다.

도 10은 플레이튼 온도의 함수로서, 2.5㎛ 두께의 폴리아크릴산 수용층 위에 14.4%(w/v) 플루오린화 암모늄 용액 방울들을 떨어뜨림으로써 식각된 홀 구조들의 최대 식각 깊이를 도시하는 그래프이다.

도 11은 텍스쳐된 실리콘 표면 위의 75nm 실리콘 질화물층 내에 식각된 홈을 도시하는 광학 이미지이다.

실리콘 이산화물 유전체 층들과 같은 선택된 물질을 식각하는 방법이 하기에서 기술된다. 본 방법은 마스킹 또는 레지스트 층을 필요로하지 않으며, 부식제(corrosive etchant)가 식각될 디바이스 위에만 인시츄로 형성된다는 점에서 기존의 식각 방법들보다 안전하다. 또한, 부식제가 식각될 위치들에만 형성되므로, 본 방법은 적은 양의 화학제를 필요로하며, 유해 폐기물을 훨씬 적게 생성한다. 본 방법은 레지스트 화학제가 전혀 필요 없으며, 단지 소량의 식각 프리커서 물질을 사용한다. 기존의 실리콘 이산화물 습식 식각 방법의 유해성 플루오린화 수소 폐기물은 전세계적으로 제조 공정에서 고려된다. 본 방법은 실리콘 이산화물의 패턴 식각과 관련하여 설명되나, 기술된 방법이 금속, 다른 유전체 및 반도체들을 포함하는 다른 물질들의 식각에 적용될 수 있다는 것은 반도체 디바이스 제조 분야의 당업자에게 자명할 것이다.

본 식각 방법은 식각할 필요가 있는 디바이스의 표면 위치에 적어도 두개의 식각 성분들(etching components)을 함께 가져옴으로써 부식제들의 사용을 감소시킨다. 바람직하게는, 개개의 식각 성분들은 비활성(inactive)이며, 이것들이 서로 접촉하게 될 때에만 아래에 놓인 디바이스 표면을 식각할 수 있는 화합물(compound(s))을 형성하도록 반응한다. 바람직하게는, 식각될 물질 위에 형성되는 표면층에 의해 적어도 하나의 성분이 제공된다. 하나 이상의 추가적인 성분들은, 미리정해진 패턴에 따라 표면층 위에 도포되는 플루이드(fluid)로 제공된다. 바람직하게는, 하나 이상의 추가적인 성분들을 포함하는 플루이드가, 상기 플루이드를 개별 드롭들의 패턴으로서 증착할 수 있는 디바이스(예를 들어, DOD(drop-on-demand) 잉크젯 프린터)를 사용하여 패턴된 방식으로 도포된다. 대안적으로, 전기수력학 제트 프린터들(electrohydrodynamic jet printers), 에어로졸 제트 프린터(aerosol jet printer) 또는 연속적인 잉크젯 프린터들과 같은, 미리 정해진 패턴에 따른 연속적인 제트 또는 스트림을 생성할 수 있는 디바이스들이 사용될 수 있다. 디바이스, 또는 식각되는 기판은, 그후 표면층 및 식각 생성물들(etching products)을 제거하기 위하여 물에서 세정되며, 따라서, 디바이스 물질 내에서 식각된 개구들의 패턴을 노출시킨다.

바람직하게는, 표면층에 의해 제공되는 성분은, 식각 공정을 위한 산성 소스(source of acidity)와 같은 화학 성분을 제공한다. 대안적으로, 표면층은 식각 공정의 국부화된 작용(localised activation)을 위해 요구되는 다공성 네트워크(porous network) 또는 본질적인 제약 프레임워크(essential constraining framework)를 제공할 수 있다. 제약 프레임워크는 필요한 물리적 성분 및/또는 식각 공정의 촉매 역할을 하는 하나 이상의 화합물들로 구성될 수 있다. 이것은 또한 확산을 최소화해줄 수 있는 저-에너지 표면을 제공할 수 있으며, 따라서, 증착된 플루이드의 작용이 최소화될 수 있다.

알려져 있는 실리콘 이산화물의 습식 식각 기법들은, 실리콘 이산화물 표면을 플루오린화 수소(HF)를 포함하는 용액에 노출시키는 것을 수반한다. 식각률(etch rate)은 식각 용액 조성(composition), 옥사이드 타입, 및 온도에 의존한다. 예를 들어, (농도) 49%의 HF 용액은 상온(room temperature)에서, 2300nm/min의 속도로 열 실리콘 이산화물 층(thermal silicon dioxide layer)를 식각할 것이다. 실리콘 이산화물의 식각은 또한 완충 산화물 식각 용액을 사용하여 달성될 수 있다. 이 용액은 식각 용액을 일정한 pH로 유지시켜주어 식각이 진행될 때 일정한 식각률이 되게 해주는 암모늄 이온들을 구비한 플루오린화 암모늄(ammonium fluoride) 및 플루오린화 수소(hydrogen fluoride)의 혼합물이다. 다른 비율의 플루오린화 암모늄과 플루오린화 수소에 대해서는 다른 식각율들이 보고될 수 있다. 예를 들어, 5:1의 완충 식각 산화(buffered oxide etch)(5 비율의 40%의 NH4F와 1 비율의 49%의 HF가 혼합된 것)은 ~100nm/min의 식각율을 가진다. 완충 산화물 식각에서 발생하는 전체적인 실리콘 이산화물 식각 반응은,

SiO2(s) + 4HF(aq) + 2NH4F(aq) -> (NH4)2SiF6(aq) + 2H2O (1)

식각 생성물, 암모늄 플루오실리케이트는 20℃에서 250g L-1의 높은 용해도를 가지며 낮은 플루오린화 암모늄 농도를 가지는데, 이는 고체 침전물(solid precipitates)을 형성함이 없이 쉽게 세정될 수 있음을 의미한다. 식각 용액에서 고 농도의 플루오린화 암모늄은 암모늄 플루오실리케이트의 용해도를 감소시킬 수 있다. 예를 들어, 플루오린화 암모늄의 농도가 20%(w/v)라면, 20℃에서 식각 용액에서 암모늄 플루오실리케이트의 용해도는 7-10gL-1로 감소된다. 낮은 pH, 또는 더 산성인 환경은 암모늄 플루오실리케이트의 용해도를 조금 더 증가시킬 수 있지만, 플루오실리케이트 용해도에 대한 이러한 영향은 증가된 플루오린화 암모늄 농도의 영향 만큼 두드러지는 것은 아니다. 따라서, 암모늄 플루오실리케이트의 형성을 포함하는 식각 시스템에서 요구되는 플루오린화 암모늄의 농도는 제한된다.

종래기술에서, 이러한 기본적인 실리콘 이산화물 식각 기법들에 대한 다양한 변경이 존재한다. 몇가지 변경 기법들은, 다른 타입의 산화물에 대한 식각의 특수성을 증가시키고, 존재할 수 있는 다른 물질들 보다 실리콘 이산화물을 우선적으로 식각하도록 설계된다. 예를 들어, 패드-식각 용액(예를 들어, Ashland사의 Pad Etch 4)은, 회로 보드 상에서 알루미늄 패드들을 훨씬 더 천천히 식각하면서 실리콘 이산화물을 식각하도로록 제조된다. 이러한 식각 시스템(11-15% NH4F + 30-34% CH3COOH + 47-51%H2O + 4-8% 프로필렌 글리콜 + 계면활성제)에서, 아세트산은 플루오린화 이온과 함께 반응성 식각 종들(reactive etching species)을 형성하는 산성 소스(acidic source)이다.

실리콘 이산화물을 식각하는 현재의 방법은 플루오린화 이온과 산을 개별적으로 제공하는 것과, 원하는 식각 위치에 이 두개의 본질적인 프리커서 성분들을 함께 가져오는 것에 의존한다. 바람직하게는, 산 성분은, 식각될 (유전체) 표면 위의 표면층으로서 형성된 수용성 산성 폴리머 필름 내의 산성 프로톤(acidic protons)으로서 제공된다. 바람직하게는 폴리머 필름이 스핀-코팅에 의해 식각될 표면 위에 형성되지만, 다른 폴리머 코팅 방법들이 또한 사용될 수 있다. 대안적인 구성에서, 표면층은 폴리머가 아닌 물질들(예를 들어, 증발, 스퍼터링 또는 화학적 또는 플라즈마 증기 증착과 같은 방법들에 의해 증착된 무기 물질들(inorganic materials))을 포함할 수 있다.

플루오린화 이온은 식각이 필요한 위치들에서 패턴된 방식으로 증착되는 수용액에 만들어질 수 있다. 이 용액은, 예를 들어, 드롭-온-디맨드 잉크젯 프린팅을 사용하여 드롭-방식으로 증착되거나, 연속적인 잉크젯 프린팅, 하이드로다이나믹 또는 에어로졸 제트 프린팅을 사용하여 연속적인 플루이드 스트림으로서 증착될 수 있다. 연속적인 스트림 증착 방법들에서, 식각 패턴들이 제트의 종료를 필요로 할 때, 셔터링과 같은 기법들이 사용되어야만 한다. 에어로졸 제트 프린팅과 같은 증착 방법들에서, 증착되는 용액은 폴리머 필름 위에 증착되기 전에 에어로졸로 처리될 수 있다. 용어 "증착 플루이드(deposition fluid)"는 이후 폴리머 필름(표면층) 위로 증착되는 용액 또는 에어로졸을 지칭하는 데 사용될 것이다.

증착 플루이드가 폴리머 필름과 접촉하는 위치들에서, 폴리머는 국부적으로 용해되며 플루오린화 이온들이 폴리머로부터 산성 프로톤을 추출하여 플루오르화 수소를 형성한다. 증착 위치에서 플루이드 내에서 용해되는 형성된 플루오르화 수소는, 노출된 실리콘 산화물을 식각할 수 있다. 이는 플루오르화 수소를 포함하는 부식성 식각 용액이 직접적으로 처리되지 않음을 의미한다. 그러나, 플루오라이드-함유 용액은 유독성으로 분류되고 플루오르화 수소 용액보다 안전하게 처리된다. 또한, 바람직한 구성의 방법은 플루오린화 이온을 적은 양만 사용하며, 플루오린화 이온은 적절하게 희석된 농도의 용액으로 제조된다. 또한, 플루오라이드-함유 용액에 대한 바람직한 구성에 의해 사용되는 증착 방법은, 용액과 작업자의 접촉을 최소화해준다. 예를 들어, 일단 잉크젯 프린터의 플루이드 저장소(fluid reservoir)에 적재되면, 용액은 추가적인 처리를 필요로 하지 않는다.

플루오르화 수소를 포함하는 식각 플루이드의 직접적인 증착은 달성하기가 어려운바, 이는 플루이드의 부식성을 견딜 수 있는 인쇄헤드, 또는 보다 일반적으로 제트 디바이스들(jetting devices)이 거의 없기 때문이다. 플루오르화 수소는 대부분의 세라믹, 스테인레스 스틸, 그리고 실리콘-기반의 인쇄헤드들을 침범하여 부식시킬 것이다. 실리콘-기반의 인쇄헤드들은 일반적으로 플루오르화 수소에 의해 식각되는 실리콘 이산화물 성분들을 포함하므로 사용될 수 없다. 인쇄헤드를 장기간 부식시키는 것에 부가하여, 식각 생성물들은 이 용액을 신뢰성있게 분출(jet)하기 어렵게 하는 간헐적인 노즐 막힘을 야기한다. 또한, 플루이드가 샐경우 작업자가 액체에 접촉하게될 위험이 있으므로, 플루오르화 수소를 포함하는 용액을 잉크젯을 통해 증착하는 방법 또는 다른 플루이드 증착 방법들을 안전하다고 여기는 작업자들은 거의 없을 것이다. 이는 본 발명의 방법에서는 문제가 되지 않는데, 플루오라이드-함유 용액이 부식성이 아니기 때문이다. 이는 상기 용액이 실리콘 및 세라믹 인쇄헤드를 사용하여 분출될 수 있음을 의미한다.

바람직한 구성의 다양한 양상들이 이제 실리콘 이산화물 층 내에 개구들의 패턴을 제조하는 것과 관련하여 설명될 것이다. 따라서-형성된 개구들은 바람직하게는 실리콘 태양 전지와 같은 반도체 디바이스에 대한 금속 컨택을 형성하는데 사용된다. 이것들은 또한 확산 또는 아래에 놓인 실리콘을 식각하기 위한 개구들로서 사용될 수 있다. 따라서, 실리콘 이산화물 유전체층들의 패터닝은 일반적으로 반도체 및 다른 마이크로-전자-기계 시스템(MEMS; micro-elctro-mechanical system) 디바이스들을 제조하는 데에 널리 사용된다. 부식액이 적어도 하나의 표면층 및 하나 이상의 증착된 플루이드들로부터 인시츄로 형성될 수 있는 일반적인 방법이 다른 물질들을 식각하는 데에도 적용될 수 있다.

태양 전지와 같은 반도체 디바이스의 유전체층 내에 개구들을 식각하는 방법이, 이제 도 1A 내지 도 1E를 참조로 자세히 설명될 것이다. 바람직한 구성(100)의 방법에서 기판은 유전체 실리콘 이산화물 층(110)을 구비한 실리콘 웨이퍼(105)를 포함한다. 바람직한 구성에서, 웨이퍼는 p-타입 또는 n-타입 실리콘 웨이퍼일 수 있다. 표면은 포스포로스 또는 보론 또는 알루미늄과 같은 반대 극성의 도판트들로 확산되어 에미터를 생성할 수 있다. 웨이퍼의 두께는 150 내지 450㎛일 수 있다. 바람직하게는, 15 내지 400nm 두께의 열적으로 성장한 실리콘 이산화물층(110)이 기판 위에 형성된다. 대안적인 구성에서, 실리콘 질화물과 같은 다른 유전체들이 사용될 수 있다. 다양한 기법들을 사용하여 실리콘이 증착되어 유리 또는 플라스틱 물질과 같은 다른 기판들이 또한 사용될 수 있다. 이러한 구조는 얇은 필름 태양 전지 디바이스들이 되게 할 수 있다.

다른 가능한 기판들은 실리콘 잉크젯 인쇄헤드, 마이크로 유체 디바이스(microfluidic device) 및 다른 MEMS 디바이스들과 같은 디바이스들의 제조시 구성요소로서 빈번하게 사용되는 실리콘-온-인슐레이터 기판들을 포함한다.

수용성 산성 폴리머 필름(115)은 그후 도 1B에 도시된 것과 같이 실리콘 이산화물 유전체층(110)의 표면 위에 스핀-코팅 된다. 바람직하게는, 7500rpm의 스핀 속도로 물속에서 25%(w/v) 폴리아크릴산(PAA) 용액으로부터 30초 동안 스핀코팅된다. 폴리아크릴 산은 약 90,000g mol-1의 분자량을 가진 아크릴 산의 단독중합체(homopolymer)이다. PAA 모노머(monomer) 유닛은 도 2의 화학 구조로 도시된 산성 프로톤 소스이다. PAA의 pKa는 ~4.3이다.

스핀-코팅된 폴리머 필름은 ~3시간 동안 에어 드라이되어 결과적으로 ~2.5㎛ 두께의 필름을 생성한다. 산성 폴리머 필름을 형성하는 데 사용되는 용액의 고체 함유량(solid content)은 폴리머 필름 품질에 큰 영향을 주지 않고 5% 내지 30%로 가변될 수 있으나. 바람직하게는 고체 함유량은 25% 내지 30%이다. 더 낮은 고체 함유량 및 더 빠른 스핀 속도를 사용하는 것은 결과적으로 더 얇은 필름이 되게 한다. 더 얇은 필름들은 얕게 식각된(shallow etched) 개구만이 요구될 때에 적절하다. 더 낮은 속도에서의 스피닝에 의해 얻어진 더 두꺼운 필름들은 더 깊은 구조체들(deeper structures)를 식각하는데 사용될 수 있다. 폴리머 필름(115)을 구비한 기판(100)은 식각할 필요가 있을 때까지 질소 분위기에서(under nitrogen) 저장될 수 있다. 폴리머 필름의 고르지못한 가습처리(uneven humidification)를 최소화하기 위하여 질소가 사용된다.

대안적인 구성에서, 산성 그룹들을 포함하는 다른 수용성 폴리머 또는 수지(예를 들어, 산성 폴리티오펜(acidic polythiophene) 또는 폴리아닐린 유도체(polyaniline derivatives), 폴리스테른 설포네이트(polystyrene sulfonate), 폴리에스테르(polyester) 또는 페놀 수지(penolic resin))가 또한 사용될 수 있다. 산성 필름을 형성하기 위해 폴리머 혼합물(mixtures or blends)을 사용하는 것이 또한 가능하다. 예를 들어, PAA는 요구되는 식각 정도에 따라 1:1 내지 1:4의 PAA:PVA 비율로 폴리비닐 알콜(PVA)과 같은 다른 수용성 폴리머들과 혼합될 수 있다. 폴리아크릴산은 또한 폴리메타아크릴 산과 같은 덜 친수성인 폴리머들(less hydrophilic polymers)과 혼합되어, 결과적으로 건조된 필름이 낮은 임계 표면 장력을 가지게 할 수 있다. 이러한 변경은, 증착된 방울들이 더 친수성인 표면(more hydrophobic surface) 위에서는 덜 확산되므로, 더 작은 식각 피쳐들이 요구될 때 유리하다. 산성 폴리머(예를 들어, PAA)의 혼성중합체(copolymer)는 또한 폴리머 필름을 형성하는 데 사용될 수 있다. 얇은 필름을 형성하기 위한 혼성중합체 또는 폴리머 혼합물의 사용은 형성된 필름의 산성이 제어될 수 있는 방법이다. 또한, 폴리머 필름들은 추가적인 산성 그룹들을 직접 제공하거나 필름의 산도(acidity)를 간접적으로 향상시킬 수 있는 첨가제들을 포함할 수 있다. 이러한 첨가제들은 산성 폴리머층을 형성하는 데 사용되는 용액에서 용해되거나 (예를 들어, 나노입자들로) 확산될 수 있다. 이러한 첨가제들은 또한 폴리머 필름의 표면 특성을 수정하는 데 사용될 수 있다.

또 다른 변경에서, 폴리머 필름은 또한 계면활성제를 포함할 수 있다. 바람직하게는, 플루오린화된 계면활성제들(fluosurfactants)(예를 들어, 3M사의 Novec 4200)가 사용되며, 농도는 <1.0%이다. 이 계면활성제들은 증착된 용액이 식각될 표면을 보다 균등하게 적실 수 있게 함으로써 결과적인 식각 균일성을 향상시킬 수 있다. 첨가된 계면활성제는 또한 폴리머 필름의 임계 표면 장력을 적극적으로 줄여줄 수 있으므로, 더 적은 식각 피쳐들이 얻어질 수 있다. 3M사의 FC-4432와 같은 다른 플루오로폴리머 첨가제들(fluoropolymer additives)이 특히 최종 폴리며 표면의 임계 표면 장력을 줄이기 위해 또한 필름에 첨가될 수 있다. 그러나, 더 긴 체인의 플루오로폴리머들은 Novec 4200과 같은 더 작은 계면활성제 조제물(smaller surfactant preparations)보다 덜 효과적인 습윤제(wetting agent)이다. 플루오린화 이온 화학물과 호환되는 다른 계면활성제 또는 표면 장력 변형제(surface tension modifying agent)가 또한 사용될 수 있다.

실리콘 이산화물의 식각은 바람직하게는 잉크젯 디바이스를 사용하여 플루오린화 이온 소스를 포함하는 용액 드롭렛들을 증착함으로써 달성된다. 바람직하게는, 잉크젯 디바이스는 디지털로 제어되며, 미리정해진 이미지 패턴에 따라 표면 위의 위치들에 용액 드롭렛들을 증착할 수 있다.

도 1C에 도시된 잉크젯 디바이스는 노즐들의 어레이로부터 용액(130) 방울들을 배출할 수 있는 하나 이상의 인쇄헤드들(125)을 포함한다. 개별적인 노즐들의 분사(firing)는 열 제어 또는 피에조전자(piezoelectric) 제어될 수 있다. 분출되는 용액은 인쇄헤드 위 또는 인쇄헤드 부근의 카트리지 내에 저장되거나 인쇄헤드로부터 더 멀리에 위치된 저장소(reservoir)에 저장될 수 있다. 바람직한 구성에서, 잉크젯 디바이스(120)의 인쇄 헤드는 스캔시 필요에 따라 폴리머 증착 용액 전체를 스캔한다. 기판(100)은 스캔축에 수직인 축의 인쇄헤드에 대해 이동하는 압반(platen) 위에 위치된다. 그러나, 대안적인 구성에서, 인쇄헤드가 양방향으로 스캔될 때 압반이 고정적으로 유지되거나, 또는 기판(즉, 기판(100)이 양 방향으로 이동될 때 인쇄헤드가 고정적으로 유지될 수 있다. 바람직하게는, 인쇄가 행해지는 동안 압반 및 기판(100)이 가열될 수 있다.

바람직한 구성에서, FUJUFILM Dimatix사에서 제조된 피에조-전자 제어 실리콘 인쇄헤드(piezo-electrically controlled silicon printhead)가 플루오라이드-함유 용액을 증착하는데 사용된다. 인쇄헤드는 카트리지 내에 통합되며, 1 또는 10 피코리터의 드롭 사이즈를 지니고, 254 마이크론 간격으로 선형적으로 이격된 16개의 노즐들을 가진다. 바람직하게는, 더 작은 명목 1pL 드롭 사이즈를 가진 카트리지들이 사용된다. 그러나, 더 큰 식각된 피쳐들이 요구된다면, 10pL 카트리지들이 유익할 수 있는데, 이는 식각될 소정 볼륨의 실리콘 이산화물에 대해 더 적은 수의 드롭렛이 요구되기 때문이다. 1pL 카트리지와 10pL 카트리지들 각각에 대해, 드롭렛 당 증착되는 실제 볼륨은 분사 조건(예를 들어, 노즐에 인가된 전압) 및 증착되는 용액의 특성(예를 들어, 표면 장력(surface tention) 및 점성(viscosity))에 따라 달라진다. 다른 드롭렛 볼륨을 증착할 수 있는 인쇄헤드들이 또한 사용될 수 있다. 일반적으로, 더 작은 드롭렛 볼륨은 결과적으로 더 작은 식각 개구가 되게한다. 그러나, 일반적으로 비슷한 식각 깊이를 위해서는 더 많은 층들을 인쇄할 필요가 있다.

개별 노즐들의 분사는 소프트웨어 제어되며 따라서 미리정해진 패턴에 따라 드롭렛들에 대한 프로그램된 증착이 가능하다. 패턴은 비트맵 파일들과 같은 표준 이미지 포맷들을 사용하여 제공될 수 있다. 또한, 기판(100)의 표면을 필요한 깊이까지 식각하도록 충분한 양의 증착 플루이드(deposition fluid)를 제공하기위하여, 바람직한 구성에 의해 사용되는 잉크젯 디바이스의 소프트웨어가 선택된 위치에서 복수개의 선택된 패턴 층들이 인쇄될 수 있게 해준다. 이 층들은 연속적인 층들 사이에 단지 매우 짧은 지연을 가지고 잇따라서 인쇄된다. 선택적으로, 연속적인 층들을 인쇄하는 사이에 지연이 삽입될 수 있다. 추가의 대안적인 구성에서, 복수의 패턴층들을 인쇄하기 보다, 인쇄헤드 및/또는 압반이 다음 증착 위치로 이동하기 전에 복수의 증착 용액 드롭렛들이 각각의 위치에 증착될 수 있다. 이러한 기법은 복수의 층들의 인쇄 사이의 양호한 정렬에 의존하지 않는 이점이 있으나, 결과적으로 균일하지 않은 개구들(예를 들어, 홈)이 식각되게 할 수 있다.

복수의 플루오라이드-함유 용액 층들을 인쇄할 필요성은 식각 화학양론(etching stoichiometry)으로부터 야기됨이 이해되어야 한다. 실리콘 이산화물 결정층 내의 식각된 실리콘 원자 마다 6개의 플루오린화 이온들이 요구된다. 식각 공정에서 모든 플루오라이드가 소비되며 폴리머 필름이 초과의 산성 그룹들을 제공한다고 가정되면, 정의된 사이즈의 개구를 식각하는데 요구되는 플루오라이드-함유 증착 용액의 전체 최소 볼륨을 계산하는 것이 가능하다.

바람직한 구성에서 사용되는 잉크젯 디바이스는, 점성이 10 내지 14 cP이고 표면 장력이 28 내지 32mN/m일 때, 최적으로 용액을 분출한다. 그러나, 이 디바이스를 사용하여 2cP 만큼 낮은 점성을 가진 용액들을 분출하는 것이 가능하다. 이는 피에조전기 노즐들에 인가된 파형을 적절하게 튜닝하는 것에 의해 달성된다. 표면 장력의 변화들에 적응하는 것은 가능하기는 하지만 어렵다. 용액의 표면 장력이 너무 높으면(예를 들어, 탈이온수(deionised water)에 대해 ~70mN/m), 인쇄헤드를 준비하는 것이 어렵다(즉, 어떠한 용액도 초기에 노즐로부터 분출될 수 없다). 반면, 용액의 표면 장력이 너무 낮으면, 일반적으로 노즐 구멍(노즐 플레이트)을 포함하는 표면이 분출되는 용액에 침수되며 따라서 폴리머 표면 위에 드롭렛들이 불규칙적으로 배치된다. 바람직한 구성에서 사용되는 잉크젯 디바이스의 노즐 플레이트는 폴리머 비습윤 표면(polymer non-wetting surface)를 가지지만, 낮은-표면 장력 플루이드의 분출은 표면 위에 여전히 상당한 습윤 영역(wetted area)을 야기할 수 있고, 따라서 불규칙적인 분사(erratic firing)가 되게 할 수 있다.

바람직하게는 증착 용액 내의 플루오린화 이온은 플루오린화 암모늄(ammonium fluoride)의 수용액(aqueous solution)으로서 제공되며, 상기 플루오린화 암모늄의 농도는 10% 내지 15%(w/v)이고, 더욱 바람직하게는 ~11%(w/v)이다. 플루오린화 이온의 다른 소스들(예를 들어, 플루오린화 소듐, 플루오린화 리튬, 플루오린화 테트라 알킬 암모늄 화합물)이 또한 사용될 수 있다. 그러나, 최종 식각 생성물의 용해도는 신중하게 고려될 필요가 있다. 예를 들어, 소듐 플루오로실리케이트의 용해도(20℃에서 ~40mgL-1)는 암모늄 플루오로실리케이트의 용해도보다 훨씬 적다. 이는 식각 생성물이 식각될 표면 위에 침전되지 않게하여 개구의 추가적인 식각을 방지하기 위해서, 더 묽은 플루오라이드 용액이 분출되어야 함을 의미한다. 더 묽은 플루오라이드 용액을 증착하는 것은 더 많은 양의 증착 용액의 분출을 필요로한다(즉, 더 많은 패턴 층들이 인쇄되어야 한다).

바람직한 구성에서, 20%(v/v) 폴리에틸렌 글리콜은 400 g mol-1의 몰중량을 가지며, 점성을 ~4cP까지 증가시키기 위해 분출 용액(jetting solution)에 PEG 400이 더 추가되어, 분출 성능이 향상된다. 대안적인 구성에서, 증착 용액으로부터 PEG 400이 생략되거나 또는 용액내에 더 낮은 농도로 포함될 수 있다. 그러나, 점성이 낮은 용액을 신뢰성있게 분출하기 위해서는 낮은 펄스 전압들, 느린 펄스 상승 시간 및 낮은 분사 주파수가 요구된다. 다른 구성에서, PEG 400은 용액의 점성을 증가시키는 다른 화합물들(예를 들어, 글리세롤(glycerol), 폴리비닐 피롤리돈(polyvinyl pyrrolidone), 또는 다른 글리콜스(glycols)와 같은 기본적인 수용성 폴리메릭 화합물(basic water-soluble polymeric compounds))로 대체될 수 있다.

증착 용액의 pH는 8 내지 10으로 증가되며, 보다 바람직하게는 수산화 암모늄(ammonium hydroxide)을 추가함으로서 8로 증가된다. 증착 용액 내의 반응성 식각 종들(HF 및 HF2)의 농도가 최소화되게 하기 위해서는 높은 pH가 요구된다. 플루오린화 암모늄 용액에서, 7보다 큰 pH값에서, 이 두 종들의 농도는 효과적으로 0이되어 결과적으로 실리콘 이산화물이 식각되지 않게되며, 따라서, 인쇄헤드 내의 임의의 실리콘 이산화물 성분들을 보호한다. 용액이 너무 알칼리이면(예를 들어, pH>11), 실리콘 인쇄헤드가 일부 식각될 수 있다.

바람직한 구성의 결과적인 증착 용액의 표면 장력은 28℃에서 ~46mN/m이다. 이는 사용되는 FUJUFILM™ Dimatix™ 인쇄헤드에 대한 최적의 표면 장력 범위를 초과하지만, 증가된 표면 장력을 수용하기 위해 분출 파형(jetting waveform)이 조정될 수 있다. 증가된 표면 장력은 ~44mN/m의 임계 표면 장력을 가진 PAA 표면과 접촉할 때 결과적으로 용액이 덜 확산되게 한다. 증착 용액의 표면 장력 감소는 결과적으로 증착된 도플렛들이 더 확산되게 하며, 따라서 더 큰 식각 피쳐들이 되게 한다.

마지막으로, 증착 용액의 온도는 28℃에서 유지된다. 낮은 온도가 또한 사용될 수 있으나, 일반적으로, 용액의 표면 장력은 낮은 온도에서 증가될 것이며, 따라서 용액을 분출하는 것을 더욱 어렵게 만들 것이다.

적절하게 높은 표면 장력을 가진 용액을 Novec 4200(3M사)과 같은 계면활성제를 포함하는 폴리머 표면 위에 분출하는 것은, 작고, 깨끗하게 식각된 피쳐들을 달성하는 데 유용하다. FUJUFILM™ Dimatix™ 인쇄헤드에 의해 사용되는 분사 파형을 조정하는 성능으로 인해 이러한 기법이 가능하다.

대안적인 구성에서, Novec 4200(3M)과 같은 플루오르화된 계면활성제들이 증착 용액에 첨가될 수 있다. 이러한 계면활성제들은 표면 장력을 FUJIFILM Dimatix 인쇄헤드(도 3 참조)를 위한 최적의 범위 내의 값들로 효과적으로 감소시킬 수 있다. Novec 4200에 대해, 0.3% 내지 0.5%(v/v)의 농도는 증착 용액의 표면 장력을 28-32 mN/m의 최적 표면 장력 범위로 감소시킬 것이며, 따라서 상기 증착 용액이 신뢰성있게 분출될 수 있게 해줄 것이다. 플루오린화 이온들을 포함하는 용액과 호환되는 다른 계면활성제들이 또한 사용될 수 있다.

또한, 표면 장력이 다를 수 있는 다른 첨가물들도 사용될 수 있다. 예를 들어, 프로필렌 글리콜과 같은 글리콜의 첨가는 또한 표면 장력을 FUJUFILM™ Dimatix™ 인쇄헤드를 위한 최적의 범위로 감소시킬 수 있다. 다른 인쇄헤드를 사용하는 다른 구성에서, 인쇄헤드의 동작 요구조건을 충족하기 위해 표면 장력 및 점성이 달라져야할 필요가 있다.

바람직한 구성에서, 증착 용액의 분출 중에 플레이튼과 기판이 가열된다. 플레이튼의 가열은 결과적으로 분출 중에 증착 용액의 용제 일부가 증발되게하여 습윤 면적(wetting area)이 더 작아지게하며, 따라서 식각된 개구부가 더 작아지게 한다. 바람직하게는, 식각 홈 개구에 대해, 플레이트은 45℃로 가열된다. 플레이튼을 >45℃의 온도로 가열하는 것은 결과적으로 식각된 피쳐들을 더 작아지게하고 식각이 더 빨리지게 한다. 그러나, 적어도 홈 개구들에 대해서는 식각이 더 작을 수도 있다. 이는, 대개, 활성 식각 표면에서의 감소된 수성 환경(aqueous environment) 및 가능하게는 식각 생성물(암모늄 플루오실리케이트)의 침전으로 인한 것이다.

압반을 ~100℃의 온도로 과도하게 가열하는 것은 형성된 HF가 증발되게 할 수 있으므로 피해야 한다. 49% HF의 끓는점은 106℃이지만, HF가 더 농축됨에 따라 끓는점은 낮아진다. 예를 들어, 70%에서 끓는점은 66℃로 낮아지며, 물이 전부 제거될 때(즉, 무수 HF(anhydrous HF)일 때) 19.5℃로 낮아진다. 바람직한 구성에서, 잉크젯 디바이스의 인쇄 공간(printing compartment)이 벤트(vent)되어 증착 공정 동안 형성될 수 있는 임의의 잠재적인 부식성 HF 증기(potential corrosive HF vapour)를 제거해 준다.

이제 도 1D를 참조하면, 기판(100)이 잉크젯 디바이스의 압반으로부터 제거되고, 흐르는 탈이온수(deionised water)에 5-10분 동안 적셔진다. 이러한 최종 세정 단계는 개구(150) 내에 트랩된 식각 생성물 및 수용성 폴리머 필름을 제거하여 도 1E에 도시된 것과 같은 개구(160)를 가진 최종 식각 기판을 형성하게 한다. 기존의 습식 식각 공정과 달리, 이 세정 단계 동안의 플루오르화된 폐기물의 양은 매우 적으며, 잉크젯 프린터에 의해 증착된 플루오라이드만이 존재한다. 이는 폐기물이 아주 묽고, 매우 위험하지는 않음을 의미한다.

사실, 많은 애플리케이션들에서, 폐수(세정액) 내의 플루오라이드 농도는 규제청(regulatory authorityes)에서 요구하는 것(부가되는 규제에 따라 2-20ppm 정도)보다 적다. 모든 공정에서 플루오라이드의 정확한 양이 계산될 수 있으므로, 플루오라이드를 허용된 디스차치 레벨까지 적절하게 희석시키는 데 필요한 물의 양이 식각되는 기판 또는 디바이스를 세정하는 데 사용될 수 있다. 설명된 방법에서 플루오라이드 폐수의 처리가 요구되지 않을 가능성이 있다는 것은, 실리콘 이산화물과 유전체를 식각하는 기존의 습식 화학적 기법들에 비해 현저한 이점이다.

바람직한 구성의 방법을 사용하여, 홀과 홈 개구들이 모두 실리콘 이산화물 층에서 적어도 400nm의 깊이로 식각될 수 있다. 도 4는 11.2%(w/v) 암모늄 플루오라이드를 포함하는 증착 용액의 50 층들을 PAA 산성 폴리머층 위로 증착함으로써 실리콘 이산화물층에 식각된 홈 Dektak 프로파일을 도시한다. 폴리머층은 25%(w/v) PAA과 0.6%(v/v) Novec 4200 를 포함하는 용액을 연마된 실리콘 웨이퍼 위에서 열적으로 성장한 400nm 두께의 실리콘 이산화물층 위에 스핀코팅하여 형성되었다. 플레이튼 온도는 45℃이며, 패턴 라인들의 픽셀들은 25㎛로 이격되었다. 증착된 드롭들 사이의 간격을 증가시키는 것은 결과적으로 조금 더 좁은 홈들이 되게할 수 있지만, 증착 용액에 더 많은 층들을 증착할 필요가 있다. 드롭들을 더욱 가깝게 배치하는 것은 더 넓은 홈이 되게 하지만, 동일한 깊이의 피쳐들을 식각하는 데에 식각 패턴의 더 적은 층들이 인쇄되는 것이 요구된다.

도 5는 도 4의 프로파일이 취해진 식각된 홈들을 도시하는 광학 이미지이다. 표면에서 홈들의 너비는 50~60㎛이다. 위에서 언급된 몇가지 변형된 기법들(예를 들어, 증착 용액의 더 적은 층들을 인쇄하는 것, 드롭 간격을 증가시키는 것, 폴리머 필름의 임계 표면 장력을 감소시키는 것, 플레이튼 온도를 증가시키는 것 등)을 사용하여 더 좁은 홈들이 식각될 수 있다.

도 6은 연마된 실리콘 웨이퍼 위에서 열적으로 성장한 ~290nm 실리콘 이산화물층에서, 바람직한 구성의 기법에 의해 식각된 홀들의 어레이를 도시한다. 홀들은 11.2%(w/v) 플루오린화 암모늄을 포함하는 증착 용액의 60 층들을 PAA 산성 폴리머층 위에 인쇄함으로써 식각되었다. 폴리머층은 연마된 실리콘 웨이퍼 상에서 열적으로 성장한 ~300nm 두께의 실리콘 이산화물층 위에 25%(w/v) PAA를 포함하는 용액을 스핀코팅함으로써 형성되었다. 도 7은 도 6에 도시된 홀들 중 하나의 광학 이미지이다. 식각된 홀의 외부 지름은 ~35㎛이다. 도 8은 도 6에 도시된 홀들중 하나의 AFM 프로파일을 보여준다.

홈과 홀 개구들은 더 높은 플루오라이드 농도(예를 들어, 14-15%(w/v) 플루오린화 암모늄)를 함유하는 증착 용액을 사용하여 식각될 수 있다. 더 높은 플루오라이드 농도가 결과적으로 증착될 층들의 수를 감소시키지만, 결과적인 홈 너비 및/또는 홀 지름은 더 크다. 이는 더 높은 플루오라이드 농도가 표면 폴리머와 접촉하여 결과적으로 도플렛을 더 확산시키기 때문에 발생한다. 증가된 도플렛 확산에 부가하여, 증착 용액에서의 PEG는 용제가 증발함에 따라 증착된 도플렛의 경계부로 이동하는 경향이 있다. 이러한 현상은 일반적으로 "커피 링(coffee ring)" 현상이라 알려져 있다. PEG는 플루오린화 이온을 운반하며, 따라서, 결과적으로 증착된 드롭렛의 중심부보다 주변부에 더 높은 플루오린화 이온이 농축되게 한다. 이러한 현상은 결과적으로, 개구들을 도 6 내지 8에 도시된 것과 같은 원형 홀들이라기 보다는 "도넛(donut)" 형상의 개구가 되게 한다. 도 9는 PAA 산성 폴리머층 위에 14.4% (w/v)의 플루오린화 암모늄을 포함하는 증착 용액의 50 층들을 인쇄함으로써 형성되는 것과 같은 식각 개구의 AFM 프로파일을 도시한다. 폴리머층은 연마된 실리콘 웨이퍼 위에 열적으로 성장한 ~390nm의 실리콘 이산화물층 위에 25%(w/v) PAA를 포함하는 용액을 스핀-코팅함으로써 형성되었다. 도넛-형상의 개구들은 증착 플루이드 내의 PEG(400)를 프로필렌 글리콜(propylene glycol)과 같은 더 낮은 글리콜(lower glycol)로 교체함으로써 최소화될 수 있다.

앞서서 언급한 바와 같이, 특정한 요구조건들에 따라 방법을 튜닝하기 위해 압반 온도(platen temperature)가 변경될 수 있다. 홈 개구들을 식각하는 바람직한 방법은 45℃의 압반 온도를 사용하지만, 특히 두꺼운 옥사이드 층들이 식각될 필요가 있을 때에는, 홀 개구들을 식각하는데 더 높은 온도를 사용하는 것이 유리할 수 있다. 도 10은 플레이튼 온도에 따른 최대 식각 깊이(실리콘 이산화물의 최대 식각 깊이)를 도시하는 그래프이다. 이 결과는 14.4% 플루오린화 암모늄을 함유하는 증착 용액 및 ~2.5 ㎛ 두께의 PAA 산화층을 사용하여 얻어진다. 결과적인 도넛 형상의 개구(도 9에 도시된것과 같은 개구)의 최대 식각 깊이는 각각의 AFM 프로파일로부터 측정되었다.

명확하게, 공정 또는 애플리케이션에서 사용되는 실제 파라미터들의 사양은 피쳐 사이즈, 공정에 의해 요구되는 옥사이드 두께, 식각 완료 및 폐기 처리와 같은 요구조건들에 의존할 것이다. 폴리머 또는 증착 용액 또는 이둘 모두에 계면활성제 및 다른 첨가물들을 추가하는 것은 식각 성능을 향상시킬 수 있으나, 공정 폐수에 이것들이 존재하는 것은 문제가 될 수 있다. 바람직한 구성의 식각 방법은 이것들의 사용을 필요로하지 않는다.

설명된 방법은 연마된, 평탄하거나 텍스쳐된 실리콘 웨이퍼들 위에서 성장되거나 증착된 산화물층들 내에 개구들의 패턴들을 식각하는 데 사용될 수 있다. 일반적으로, 실리콘 웨이퍼 태양 전지 애플리케이션들에 대해, 웨이퍼 표면은 습식 화학적 식각 기법을 사용하여 텍스쳐되어 앞면(front surface)으로부터의 반사가 줄어들며, 일부 경우에는, 셀 내에 광 구속(light trapping)을 제공한다.

도 5 내지 8에 도시된 것과 같은 식각 홈들 및 홀들은 실리콘 솔라 셀들을 위한 금속 컨택들을 형성하는 데 사용될 수 있다. 홈들의 베이스가 후속적인 확산 단계를 필요로하는 몇몇 경우에, 산화물 층이 확산 마스크로서 사용되어 확산 공정 동안 도판트 원자들로부터 비-홈(non-groove) 표면을 보호할 수 있다. 몇몇 경우에, 하부 실리콘의 식각이 필요하다면 산화물이 식각 마스크로서 작용한다. 공정의 조건에 따라, 적어도 300nm 두께의 산화물층이 요구될 수 있다. 설명된 바와 같이, 상기 방법을 사용하여 이러한 산화물층을 통과하는 식각 홈들 및 홀들이 달성될 수 있다.

식각된 개구들의 패턴들이 또한 하부 실리콘을 확산시키거나 또는 다른 반도체 또는 MEMS 디바이스들에 대해 하부의 실리콘을 식각하기 위한 마스크로서 사용될 수 있다. 실리콘 이산화물 층은 디바이스 또는 희생층(즉, 후속적인 확산 또는 식각 공정을 위해 마스크로서 작용한 후 제거됨)의 일부로서 유지될 수 있다.

또한, 설명된 방법은 실리콘 질화물 층들에서 개구들을 식각하는 데 사용될 수 있다. 많은 경우에, 실리콘 질화물은 실리콘 태양 전지들에서 사용되는 바람직한 패시베이션 및 반사방지 층이다. 도 11은 75nm 두께의 실리콘 질화물층에 식각된 홈 개구를 도시하는 광학 이미지이다. 실리콘 질화물층은 플라즈마 증진 화학 기상 증착을 사용하여 ~280nm인 텍스쳐된 실리콘 웨이퍼 위에 증착되었다. 홈은 실리콘 질화물층 위에 형성된 ~2.5㎛ 두께의 PAA 표면층 위에 11.2% 암모늄 플루오라이스를 함유하는 증착 용액의 50 층들을 인쇄함으로써 실리콘 질화물에 식각된다. 인쇄된 라인들에서 증착된 드롭들 사이의 간격은 25㎛이다.

추가의 변형예에서, 하나 이상의 식각 성분이 표면층 위에 증착될 수 있다. 예를 들어, 실리콘의 영역들은 실질적으로 (실리콘 이산화물의 식각에 대해 위에서 기술된 것과 같은) 플루오라이스 소스 및 실리콘에 대한 산화제(예를 들어, 니트릭 산 또는 하이드로겐 페록사이드)를 증착하는 것에 의해 식각될 수 있다. 이 두 성분들은 별도의 잉크겟 인쇄헤드 또는 분출 노즐들에 의해 증착될 수 있다. 두 성분들의 상대적인 농도는 증착 메커니즘에 의해 제어될 수 있다. 예를 들어, 두개의 성분들이 잉크젯 인쇄에 의해 증착된다면, 산화제의 볼륨은 플루오라이스 소스의 볼륨보다 5배 더 많이 요구되고, 따라서, 플루오라이스 소스 보다 산화제 층들을 5배 더 증착하는 것이 가능하다. 개별 층들이 증착되는 순서가 또한 제어될 수 있다. 예를 들어, 반응 초기에 플루오라이드 소스 보다 산화제를 더 증착하는 것이 유리할 수 있다. 플루이드들이 연속적인 스트림으로 증착되는 대안적인 증착 방법들에서, 두 성분들의 요구되는 볼륨 비율은 처리되는 표면 위에서 노즐이 이동하는 속도를 달리함으로써 제어될 수 있다.

표면층은 식각 반응을 위한 필수적인 화학적 성분으로 되어 있거나, 또는 상기 표면층은 물리적 프레임워크로서 작용하거나 공정 반응을 위해 요구되는 첨가제들을 포함할 수 있다. 실리콘이 식각되는 위의 변형예들에서, 표면층의 역할은 증착된 플루이드의 확산을 최소화하는 다공성 프레임워크를 제공하는 것이다. 표면층 없이, 증착된 플루이드들은 표면 위에 대규모로 확산될 수 있고, 결과적으로 더 큰 식각 피쳐들을 야기할 수 있다. 대안적으로, 표면층은 공정 반응을 위해 첨가제들(예를 들어, 계면활성제(surfactants), 촉매(catalysts), 효소(enzymes), 환원제(reducing agents), 산화제(oxidising agents))을 제공하도록 사용될 수 있다. 예를 들어, 본 명세서의 앞부분에서 설명된 바와 같이, 계면활성제는 표면층에 포함될 수 있다. 유사한 방식으로 촉매 및 효소가 첨가될 수 있으며, 이것들의 유효 농도(effective concenturations)는 표면층을 형성하는 데 사용되는 용액에서 첨가제의 농도에 의해 제어될 수 있다.

표면층을 필수적인 화학 성분(예를 들어, 산 소스) 또는 물리적인 프레임워크로서 사용하는 성능은 또한 반도체 제조 공정들에서 통상적으로 사용되는 다른 유전체, 반도체, 그리고 금속(예를 들어, 알루미늄, 구리 및 크로뮴)의 식각에 적용될 수 있다.

마지막 변형예에서, 표면층이 생략되거나 표면층을 처리하기 위한 제1 및 제2 성분들이 직접 표면에 적용되어 처리될 수 있다. 예를 들어, 실리콘은 표면층에 대한 요구조건 없이 앞에서 기술한 것과 같이 직접적으로 식각될 수 있다. 이러한 변형예에서, 표면 처리를 사용하여 증착된 용액의 확산을 제한하는 것이 유익할 수 있다. 예를 들어, 실리콘 표면은 표면을 친수성으로 만드는 임의의 자연 산화물층(native oxide layer)을 제거하기 위하여 플루오린화 수소 또는 플루오린화 암모늄 용액으로 선처리될 수 있다. 대안적으로, 증착된 플루이드의 확산을 감소시키는 데에 물리 층들이 사용될 수 있다. 예를 들어, 위에서 설명된 바람직한 구성을 사용하여, 마스크가 먼저 실리콘 이산화물층에서 식각될 수 있고, 그후 플루오라이스 소스(예를 들어, 플루오린화 암모늄) 및 실리콘에 대한 산화제(예를 들어, 니트릭 산 또는 하이드로겐 페로옥사이드)가 산화물의 개구들(홈 또는 홀들) 내에 증착될 수 있다. 이러한 구성에서, 옥사이드 마스크가 공정에서 광범위하게 식각되지 않게하기 위해 식각시 플루오린화 이온의 농도를 제약하는 것이 필요하다.

위에서 언급된 발명의 구성은 처리되는 표면 상의 위치들에 공정에 필요한 적어도 두가지의 성분들을 함께 가져옴으로써 식각과 같은 공정이 달성될 수 있게 해준다. 식각과 같은 공정들에 대해, 이러한 기법은 유익한데, 이는 유독성 또는 부식성 화학 화합물들이 단지 처리될 위치에서만 생성되기 때문이다. 이는 (i)작업자를 위한 공정 안전성이 증진되고, (ii)화학약품이 사용이 감소되며, (iii)화학 폐기물이 감소되므로 바람직하다. 또한, 공정 반응의 개별 성분들이 일반적으로 활성 부식제(active etchant) 또는 조절제(modifier) 보다 쉽게 처리(즉, 화학적으로 덜 반응함)되므로, 본 기법은 잉크젯 인쇄와 같은 패턴된 증착 기법들의 사용을 가능하게 해준다. 부식성 화학물들은 일반적으로 금속, 유전체 및 반도체의 식각에 사용되며, 디바이스 내에서 플루이드 경로의 부품들을 부식시키므로, 패턴방식(pattern-wise manner)으로 증착하기 어렵다.

본 발명의 범주 및 정신으로부터 벗어남 없이 광범위하게 설명된 것과 같은 구체적인 실시예들에 도시된 대로 다양한 수정 및/또는 변형이 이루어질 수 있음이 당업자들에게 자명할 것이다. 그러므로, 본 발명은 모든 면에 있어서 예시적인 것으로 고려되어야 하며 제한적인 것으로 고려되어서는 안된다.

Claims (34)

- 표면을 처리하는 방법으로서, 상기 처리는 미리정해진 패턴에 의해 정의되는 표면 영역으로 제한되며, 상기 방법은,

(a) 상기 표면의 처리에 필요한 적어도 제1 성분(component)을, 적어도 상기 미리정해진 패턴의 영역를 커버하며 처리될 상기 표면의 영역 너머로 신장되는 층으로서 제공하는 단계와;

(b) 상기 표면의 처리에 필요한 하나 이상의 추가적인 성분들을 포함하는 적어도 하나의 증착 조성물(deposition composition)을 제공하는 단계와; 그리고

(c) 상기 미리정해진 패턴에 따라 처리될 영역 위에 상기 적어도 하나의 증착 조성물을 도포하는 단계를 포함하며;

여기서 상기 표면의 처리를 위해 필요한 상기 제1 성분은 상기 표면의 처리를 위해 필요한 상기 하나 이상의 추가적인 성분들과 함께 작용하여, 상기 미리정해진 패턴의 영역 내에서만 상기 표면을 처리하는 것을 특징으로 하는 표면 처리 방법. - 제1 항에 있어서,

상기 처리될 표면 영역 너머로 신장되는 상기 제1 성분을 포함하는 층은, 가스상(gas phase)으로 된 것을 특징으로 하는 표면 처리 방법. - 제1 항에 있어서,

상기 처리될 표면 영역 너머로 신장되는 상기 제1 성분을 포함하는 층은, 액체상(liquid phase)으로 된 것을 특징으로 하는 표면 처리 방법. - 제2 항 또는 3항에 있어서,

다공성 물질(porous material)이 상기 처리될 표면에 도포되며, 상기 표면의 처리를 위해 요구되는 제1 성분은 상기 다공성 층 내에 제한되는 것을 특징으로 하는 표면 처리 방법. - 제1 항에 있어서,

상기 처리될 표면 영역 너머로 신장되는 상기 제1 성분을 포함하는 층은, 겔(gel) 또는 고체(solid) 층인 것을 특징으로 하는 표면 처리 방법. - 제5 항에 있어서,

상기 처리될 표면 영역 너머로 신장되는 상기 제1 성분을 포함하는 층은, 상기 표면 위에 상기 제1 성분을 포함하는 용액을 도포하고 상기 용액의 용제(solvent)를 증발시켜 상기 제1 성분을 증착함으로써 도포되는 것을 특징으로 하는 표면 처리 방법. - 제6 항에 있어서,

상기 제1 성분을 포함하는 용액을 도포하는 방법은, 플로우-온 방법(flow-on method), 스핀-온 방법(spin-on method), 스프레이 코팅 방법(spray coating method) 또는 잉크젯 프린팅 방법(inkjet printing method)을 포함하는 것을 특징으로 하는 표면 처리 방법. - 제6 항에 있어서,

상기 제1 성분을 포함하는 용액은 또한 상기 표면의 처리를 향상시키거나 촉진하는 첨가제(additive)를 포함하는 것을 특징으로 하는 표면 처리 방법. - 제8 항에 있어서,

상기 첨가제는 상기 표면의 처리 동안 계면활성제(surfactant)로서 작용하는 것을 특징으로 하는 표면 처리 방법. - 제8 항에 있어서,

상기 첨가제는 상기 표면층의 임계 표면 장력(critical surface tension)을 감소시키는 것을 특징으로 하는 표면 처리 방법. - 제5 또는 6항에 있어서,

상기 처리될 표면 영역 너머로 신장되는 상기 제1 성분을 포함하는 층은, 고온(elevated temperature)에서 상기 제1 성분을 상기 처리될 표면 영역 위에 흐르게하여 층을 형성하고 냉각에 의해 상기 층을 경화시킴으로써 도포되는 것을 특징으로 하는 표면 처리 방법. - 선행하는 청구항들 중 임의의 항에 있어서,

상기 제1 성분과 상기 하나 이상의 추가적인 성분들의 혼합물(mixture)에 의해 생성되는 공정 물질(process materia)은 고도의 부식성(highly corrosive), 독성 점성질(toxic viscous), 끈끈함(sticky)과 같은 상기 물질을 다루기 어렵게 만드는 물리적 특성을 가지며, 상기 하나 이상의 추가적인 성분들은 상기 각각의 특성을 나타내지 않거나 상기 특성을 덜 나타내는 것을 특징으로 하는 표면 처리 방법. - 제1 항 내지 12 항 중 임의의 한 항에 있어서,

상기 표면은 상기 미리정해진 패턴에 따라 식각함으로써 처리되는 것을 특징으로하는 표면 처리 방법. - 제1 항 내지 12 항 중 임의의 한 항에 있어서,

상기 표면은 상기 미리정해진 패턴 내에 물질층을 도포함으로써 처리되는 것을 특징으로 하는 표면 처리 방법. - 제1 항 내지 12 항 중 임의의 한 항에 있어서,

상기 층은 상기 미리정해진 패턴 내의 상기 표면의 특성을 바꿈으로써 처리되는 것을 특징으로 하는 표면 처리 방법. - 제13 항에 있어서,

상기 표면은 미리정해진 물질의 표면이며, 상기 표면의 식각은 상기 미리정해진 패턴에 따르고, 상기 방법은,

(a) 상기 미리정해진 물질 위에 상기 표면층을 형성하는 단계와, 상기 표면층은 상기 미리정해진 물질을 식각하는 데 필요한 적어도 제1 성분을 포함하며;

(b) 상기 미리정해진 물질을 식각하는 데 필요한 하나 이상의 추가적인 성분들을 포함하는 적어도 하나의 증착 조성물(deposition composition)을 제공하는 단계와; 그리고

(c) 상기 미리정해진 패턴에 따라 상기 적어도 하나의 증착 조성물을 상기 표면층에 도포하는 단계를 포함하며,

여기서 상기 표면층은 상기 하나 이상의 추가적인 성분들과 함께 작용하여 상기 미리정해진 패턴에 따라 처리될 상기 미리정해진 물질의 영역을 식각하는 것을 특징으로 하는 표면 처리 방법. - 제16 항에 있어서,

상기 미리정해진 물질은, 실리콘 이산화물, 실리콘 질화물, 실리콘 카바이드, TCO, 유리, 패턴 마스크 물질들을 포함하는 유기 수지(organic resin) 및 다른 폴리머, 알루미늄, 구리, 은, 금, 주석 및 납 또는 이들의 합금과 같은 금속들, 그리고 실리콘, 게르마늄, 비화 갈륨(gallium-arsenide), 인듐 인화물(indium phosphide), 또는 실리콘-게르마늄 또는 알루미늄-갈륨-아르세니드, 인듐-셀레나이드(indium-selenide), 갈륨-셀레나이드, 카드뮴-텔루라이드(cadmium-telluride) 또는 구리 인듐 갈륨 셀라나이드(CIGS: Copper indium gallium selenide)와 같은 합금을 포함하는 반도체 물질들로 이루어진 그룹에서 선택되는 것을 특징으로 하는 표면 처리 방법. - 제16 항에 있어서,

상기 표면층은 폴리머층을 포함하는 것을 특징으로 하는 표면 처리 방법. - 제18 항에 있어서,

상기 폴리머층은 산성인 것을 특징으로 하는 표면 처리 방법. - 제16 항에 있어서,

상기 표면층은 수용성인 것을 특징으로 하는 표면 처리 방법. - 제16 항에 있어서,

상기 표면층은 폴리아크릴 산, 폴리스티렌 설페이트(polystyrene sulphate), 산성 폴리티오펜 유도체(polythiophene derivative), 산성 폴리아닐린 유도체, 또는 수용성 페놀 수지 중 하나를 포함하는 것을 특징으로 하는 표면 처리 방법. - 제16 항에 있어서,

상기 증착 조성물은 플루오린화 이온들의 소스를 포함하는 것을 특징으로 하는 표면 처리 방법. - 제22 항에 있어서,

상기 플루오린화 이온들의 소스는, 플루오린화 암모늄(ammonium fluoride), 플루오린화 테트라 알킬 암모늄(tetra alkyl ammonium fluoride), 플루오린화 소듐(sodium fluoride), 그리고 플루오린화 리튬(lithium fluoride) 중 하나 이상에 의해 제공되는 것을 특징으로 하는 표면 처리 방법. - 제13 또는 16 항에 있어서,

상기 식각은 결과적으로 실리콘 태양 전지 디바이스의 유전체 층 내에 개구부들이 생성되게 하는 것을 특징으로 하는 표면 처리 방법. - 제24 항에 있어서,

상기 개구부들은 상기 실리콘 태양 전지 디바이스에 금속 컨택들을 형성하는 데 사용되는 것을 특징으로 하는 표면 처리 방법. - 제1 항 내지 25 항 중 어느 한 항에 있어서,

미리정해진 패턴 바깥에 남아있는 제1 성분을 포함하는 층의 임의의 부분 및 원치않는 임의의 공정 생성물들을 제거하는 것을 포함하는 최종 단계를 더 포함하는 것을 특징으로 하는 표면 처리 방법. - 표면을 식각하는 방법으로서,

상기 표면은 미리정해진 물질의 표면이며, 상기 표면의 식각은 미리정해진 패턴을 따라 행해지고, 상기 방법은,

(a) 상기 미리정해진 물질의 식각에 필요한 하나 이상의 성분들을 포함하는 제1 증착 조성물을 제공하는 단계와;

(b) 상기 미리정해진 물질의 식각에 필요한 적어도 추가의 성분을 포함하는 제2 증착 조성물을 제공하는 단계와;

(c) 상기 미리정해진 패턴에 따라 식각될 영역 위에 상기 제1 및 제2 증착 조성물을 도포하는 단계를 포함하며;

여기서 상기 제1 증착 조성물의 하나 이상의 성분들은, 상기 제2 증착 조성물의 하나 이상의 성분들과 함께 작용하여 상기 미리정해진 패턴에 따라 상기 미리정해진 물질의 영역을 식각하는 것을 특징으로 하는 표면 식각 방법. - 제16 항 및 27 항에 있어서,

증착 조성물의 성분은 상기 미리정해진 물질이 식각되게하기 위한 산화제(oxidising agent)를 포함하는 것을 특징으로 하는 표면 식각 방법. - 제28 항에 있어서,

상기 산화제는 질산(nitric acid) 및 과산화수소(hydrogen peroxide) 중 하나인 것을 특징으로 하는 표면 식각 방법. - 제1 항 또는 16항에 있어서,

상기 미리정해진 물질은 실리콘인 것을 특징으로 하는 표면 식각 방법. - 선행하는 청구항들 중 임의의 한 항에 있어서,

증착 조성물은 드롭와이즈(drop-wise) 방식으로 운반되는 것을 특징으로 하는 표면 식각 방법. - 제31 항에 있어서,

증착 조성물의 도플렛들은 잉크젯 인쇄 디바이스를 사용하여 도포되는 것을 특징으로 하는 표면 식각 방법. - 선행하는 청구항들 중 임의의 한 항에 있어서,

증착 조성물은 연속적인 플루이드 스트림으로서 운반되는 것을 특징으로 하는 방법. - 제33 항에 있어서,

상기 스트림은 전기수력학적(electrohydrodynamic) 인쇄 디바이스, 연속적인 잉크젯 인쇄 디바이스(continuous inkjet printing device) 또는 에어로졸 제트 인쇄 디바이스(aerosol jet printing device) 중의 한 디바이스에 의해 생성되는 것을 특징으로 하는 방법.

Applications Claiming Priority (6)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| AU2008900477 | 2008-02-01 | ||

| AU2008900477A AU2008900477A0 (en) | 2008-02-01 | Method of processing | |

| AU2008903289A AU2008903289A0 (en) | 2008-06-27 | Method for patterned etching of selected material | |

| AU2008903289 | 2008-06-27 | ||

| AU2008906040 | 2008-11-21 | ||

| AU2008906040A AU2008906040A0 (en) | 2008-11-21 | Method for patterened etching of selected material |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| KR20110020760A true KR20110020760A (ko) | 2011-03-03 |

Family

ID=40912168

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020107019558A KR20110020760A (ko) | 2008-02-01 | 2009-01-29 | 선택된 물질의 패턴 식각 방법 |

Country Status (8)

| Country | Link |

|---|---|

| US (1) | US8273659B2 (ko) |

| EP (1) | EP2245655A4 (ko) |

| JP (1) | JP5242703B2 (ko) |

| KR (1) | KR20110020760A (ko) |

| CN (1) | CN101990705A (ko) |

| AU (1) | AU2009208384A1 (ko) |

| TW (1) | TW200947555A (ko) |

| WO (1) | WO2009094711A1 (ko) |

Families Citing this family (24)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2011017740A1 (en) * | 2009-08-11 | 2011-02-17 | Newsouth Innovations Pty Limited | A method for the selective delivery of material to a substrate |

| WO2011032218A1 (en) * | 2009-09-18 | 2011-03-24 | Newsouth Innovations Pty Limited | Method for texturing surfaces |

| WO2011032629A1 (en) * | 2009-09-18 | 2011-03-24 | Merck Patent Gmbh | Ink jet printable etching inks and associated process |

| EP2363299B1 (en) * | 2010-03-05 | 2012-10-17 | Spanolux N.V.- DIV. Balterio | A method of manufacturing a floor board |

| KR101399419B1 (ko) * | 2011-04-26 | 2014-06-30 | 엔젯 주식회사 | 태양전지의 전면전극 형성방법 |

| CN102320752B (zh) * | 2011-06-09 | 2013-06-19 | 中国科学院化学研究所 | 材料的图案化方法 |

| WO2013062727A1 (en) * | 2011-10-24 | 2013-05-02 | Applied Materials, Inc. | Method and apparatus of removing a passivation film and improving contact resistance in rear point contact solar cells |

| CN103086607B (zh) | 2011-10-28 | 2015-08-26 | 清华大学 | 光栅的制备方法 |

| CN103091747B (zh) | 2011-10-28 | 2015-11-25 | 清华大学 | 一种光栅的制备方法 |

| WO2014071458A1 (en) * | 2012-11-09 | 2014-05-15 | Newsouth Innovations Pty Ltd | Formation of metal contacts |

| TWI480947B (zh) * | 2013-04-18 | 2015-04-11 | Nat Univ Tsing Hua | 於銅銦鎵硒製備三維結構的方法 |

| US8815633B1 (en) * | 2013-04-18 | 2014-08-26 | National Tsing Hua University | Method of fabricating 3D structure on CIGS material |

| CN103606634B (zh) * | 2013-11-14 | 2016-02-10 | 中国科学院化学研究所 | 一种图案化金属电极及其制备方法 |

| KR102290209B1 (ko) * | 2013-12-31 | 2021-08-20 | 엔테그리스, 아이엔씨. | 규소 및 게르마늄을 선택적으로 에칭하기 위한 배합물 |

| EP3146015A4 (en) * | 2014-05-20 | 2018-05-16 | Alpha Metals, Inc. | Jettable inks for solar cell and semiconductor fabrication |

| KR102061533B1 (ko) * | 2015-03-13 | 2020-01-02 | 롬 앤드 하스 일렉트로닉 머트어리얼즈 엘엘씨 | 나노구조 물질 방법 및 장치 |

| TWI593547B (zh) * | 2015-11-13 | 2017-08-01 | 財團法人工業技術研究院 | 三維組織列印裝置、三維組織列印方法及人工皮膚 |

| US10858528B2 (en) | 2015-12-23 | 2020-12-08 | Kornit Digital Ltd. | Rub-resistant inkjet composition |

| CN109932354B (zh) * | 2019-05-06 | 2021-10-08 | 中山大学 | 一种用于表面增强拉曼光谱痕量分析的原位分离富集装置及应用 |

| CN110634795B (zh) * | 2019-10-23 | 2022-12-02 | 京东方科技集团股份有限公司 | 阵列基板的制备方法、阵列基板及显示装置 |

| CN115142064B (zh) * | 2019-11-28 | 2024-03-26 | 东莞市图创智能制造有限公司 | 喷墨打印式蚀刻方法及具有蚀刻功能的喷墨打印机 |

| JP2022023730A (ja) * | 2020-07-27 | 2022-02-08 | 株式会社Screenホールディングス | 基板処理方法および基板処理装置 |

| JP2022145165A (ja) * | 2021-03-19 | 2022-10-03 | 株式会社Screenホールディングス | 基板処理方法、および、基板処理装置 |

| JP2022145166A (ja) * | 2021-03-19 | 2022-10-03 | 株式会社Screenホールディングス | 基板処理方法、および、基板処理装置 |

Family Cites Families (17)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH0325937A (ja) * | 1989-06-22 | 1991-02-04 | Mitsubishi Electric Corp | 半導体装置の製造方法 |

| JPH04288649A (ja) | 1991-02-20 | 1992-10-13 | Mitsubishi Electric Corp | メモリ装置 |

| FR2775280B1 (fr) * | 1998-02-23 | 2000-04-14 | Saint Gobain Vitrage | Procede de gravure d'une couche conductrice |

| EP1243035B1 (en) * | 1999-12-21 | 2016-03-02 | Flexenable Limited | Forming interconnects |

| CN100375310C (zh) * | 1999-12-21 | 2008-03-12 | 造型逻辑有限公司 | 喷墨制作的集成电路 |

| KR100812891B1 (ko) * | 2000-04-28 | 2008-03-11 | 메르크 파텐트 게엠베하 | 무기물 표면용 에칭 페이스트 |

| GB2367788A (en) * | 2000-10-16 | 2002-04-17 | Seiko Epson Corp | Etching using an ink jet print head |

| US7384862B2 (en) * | 2003-06-30 | 2008-06-10 | Semiconductor Energy Laboratory Co., Ltd. | Method for fabricating semiconductor device and display device |

| TWI228389B (en) * | 2003-12-26 | 2005-02-21 | Ind Tech Res Inst | Method for forming conductive plugs |

| JP4575098B2 (ja) * | 2004-09-28 | 2010-11-04 | 株式会社東芝 | パターン形成方法および電子デバイスの製造方法 |

| TW200620451A (en) * | 2004-11-09 | 2006-06-16 | Univ Osaka | Method for forming hole in crystal substrate, and crystal substrate having hole formed by the method |

| US8367551B2 (en) * | 2005-03-25 | 2013-02-05 | E I Du Pont De Nemours And Company | Spin-printing of etchants and modifiers |

| JP4657068B2 (ja) * | 2005-09-22 | 2011-03-23 | シャープ株式会社 | 裏面接合型太陽電池の製造方法 |

| JP5201789B2 (ja) * | 2005-11-14 | 2013-06-05 | シャープ株式会社 | 太陽電池およびその製造方法 |

| EP2135704A1 (de) * | 2006-01-25 | 2009-12-23 | Fraunhofer-Gesellschaft zur Förderung der angewandten Forschung e.V. | Verfahren und Vorrichtung zur Präzisionsbearbeitung von Substraten mittels eines in einen Flüssigkeitsstrahl eingekoppelten Laser und dessen Verwendung |

| US7416989B1 (en) * | 2006-06-30 | 2008-08-26 | Novellus Systems, Inc. | Adsorption based material removal process |

| WO2008092186A1 (en) * | 2007-01-31 | 2008-08-07 | Newsouth Innovations Pty Limited | Method of forming openings in selected material |

-

2009

- 2009-01-29 EP EP09706758A patent/EP2245655A4/en not_active Withdrawn

- 2009-01-29 WO PCT/AU2009/000098 patent/WO2009094711A1/en active Application Filing

- 2009-01-29 KR KR1020107019558A patent/KR20110020760A/ko not_active Application Discontinuation

- 2009-01-29 AU AU2009208384A patent/AU2009208384A1/en not_active Abandoned

- 2009-01-29 CN CN2009801115599A patent/CN101990705A/zh active Pending

- 2009-01-29 JP JP2010544535A patent/JP5242703B2/ja not_active Expired - Fee Related

- 2009-02-02 TW TW098103223A patent/TW200947555A/zh unknown

-

2010

- 2010-07-30 US US12/847,061 patent/US8273659B2/en not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2011511442A (ja) | 2011-04-07 |

| EP2245655A4 (en) | 2012-11-21 |

| WO2009094711A1 (en) | 2009-08-06 |

| US8273659B2 (en) | 2012-09-25 |

| EP2245655A1 (en) | 2010-11-03 |

| AU2009208384A1 (en) | 2009-08-06 |

| JP5242703B2 (ja) | 2013-07-24 |

| TW200947555A (en) | 2009-11-16 |

| CN101990705A (zh) | 2011-03-23 |

| US20110111599A1 (en) | 2011-05-12 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR20110020760A (ko) | 선택된 물질의 패턴 식각 방법 | |

| TWI481693B (zh) | 二組份蝕刻 | |

| US7837890B2 (en) | Printable medium for the etching of silicon dioxide and silicon nitride layers | |

| US7129109B2 (en) | Method for structuring an oxide layer applied to a substrate material | |

| KR101282714B1 (ko) | 수증기 또는 스팀을 이용하여 기판을 처리하는 방법 | |

| US8398877B2 (en) | Method of forming openings in selected material | |

| US20120196444A1 (en) | Method for the selective delivery of material to a substrate | |

| JP2007505485A (ja) | シリコンをエッチングする方法の改良 | |

| JP2007505487A (ja) | 有機樹脂材料に開口部を形成する方法の改良 | |

| US20120181668A1 (en) | Ink jet printable etching inks and associated process | |

| EP2170611B1 (en) | Fluid ejector device | |

| WO2011032218A1 (en) | Method for texturing surfaces | |

| KR20220123519A (ko) | 실리콘 기판의 단일 측 상에서 이미터 레이어를 선택적으로 제거하기 위한 웨트 벤치 및 방법 | |

| US7622049B2 (en) | Passivation for cleaning a material | |

| US20170330780A1 (en) | Method and device for treating the underside of a substrate | |

| WO2007016720A1 (en) | Method suitable for etching hydrophilic trenches in a substrate | |

| JP6562789B2 (ja) | 除去対象物の除去方法 | |

| Lennon et al. | Maskless patterned etching of silicon dioxide by inkjet printing | |

| CN101636829A (zh) | 在选定材料中形成开口的方法 | |

| KR20190123855A (ko) | 다중 스케일 실리콘 패턴 제조 방법 및 그 방법으로 제조된 디바이스 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| WITN | Application deemed withdrawn, e.g. because no request for examination was filed or no examination fee was paid |