KR101920942B1 - 다공질 실리콘 입자 및 다공질 실리콘 복합체 입자 및 이들의 제조방법 - Google Patents

다공질 실리콘 입자 및 다공질 실리콘 복합체 입자 및 이들의 제조방법 Download PDFInfo

- Publication number

- KR101920942B1 KR101920942B1 KR1020137006293A KR20137006293A KR101920942B1 KR 101920942 B1 KR101920942 B1 KR 101920942B1 KR 1020137006293 A KR1020137006293 A KR 1020137006293A KR 20137006293 A KR20137006293 A KR 20137006293A KR 101920942 B1 KR101920942 B1 KR 101920942B1

- Authority

- KR

- South Korea

- Prior art keywords

- silicon

- phase

- molten metal

- particles

- intermediate alloy

- Prior art date

Links

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M4/00—Electrodes

- H01M4/02—Electrodes composed of, or comprising, active material

- H01M4/04—Processes of manufacture in general

- H01M4/049—Manufacturing of an active layer by chemical means

- H01M4/0495—Chemical alloying

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01B—NON-METALLIC ELEMENTS; COMPOUNDS THEREOF; METALLOIDS OR COMPOUNDS THEREOF NOT COVERED BY SUBCLASS C01C

- C01B33/00—Silicon; Compounds thereof

- C01B33/02—Silicon

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M4/00—Electrodes

- H01M4/02—Electrodes composed of, or comprising, active material

- H01M4/36—Selection of substances as active materials, active masses, active liquids

- H01M4/362—Composites

- H01M4/364—Composites as mixtures

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M4/00—Electrodes

- H01M4/02—Electrodes composed of, or comprising, active material

- H01M4/36—Selection of substances as active materials, active masses, active liquids

- H01M4/38—Selection of substances as active materials, active masses, active liquids of elements or alloys

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M4/00—Electrodes

- H01M4/02—Electrodes composed of, or comprising, active material

- H01M4/36—Selection of substances as active materials, active masses, active liquids

- H01M4/38—Selection of substances as active materials, active masses, active liquids of elements or alloys

- H01M4/386—Silicon or alloys based on silicon

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02E—REDUCTION OF GREENHOUSE GAS [GHG] EMISSIONS, RELATED TO ENERGY GENERATION, TRANSMISSION OR DISTRIBUTION

- Y02E60/00—Enabling technologies; Technologies with a potential or indirect contribution to GHG emissions mitigation

- Y02E60/10—Energy storage using batteries

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T428/00—Stock material or miscellaneous articles

- Y10T428/13—Hollow or container type article [e.g., tube, vase, etc.]

- Y10T428/131—Glass, ceramic, or sintered, fused, fired, or calcined metal oxide or metal carbide containing [e.g., porcelain, brick, cement, etc.]

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T428/00—Stock material or miscellaneous articles

- Y10T428/29—Coated or structually defined flake, particle, cell, strand, strand portion, rod, filament, macroscopic fiber or mass thereof

- Y10T428/2982—Particulate matter [e.g., sphere, flake, etc.]

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T428/00—Stock material or miscellaneous articles

- Y10T428/29—Coated or structually defined flake, particle, cell, strand, strand portion, rod, filament, macroscopic fiber or mass thereof

- Y10T428/2982—Particulate matter [e.g., sphere, flake, etc.]

- Y10T428/2991—Coated

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T428/00—Stock material or miscellaneous articles

- Y10T428/29—Coated or structually defined flake, particle, cell, strand, strand portion, rod, filament, macroscopic fiber or mass thereof

- Y10T428/2982—Particulate matter [e.g., sphere, flake, etc.]

- Y10T428/2991—Coated

- Y10T428/2993—Silicic or refractory material containing [e.g., tungsten oxide, glass, cement, etc.]

Landscapes

- Chemical & Material Sciences (AREA)

- General Chemical & Material Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Electrochemistry (AREA)

- Composite Materials (AREA)

- Engineering & Computer Science (AREA)

- Manufacturing & Machinery (AREA)

- Organic Chemistry (AREA)

- Inorganic Chemistry (AREA)

- Silicon Compounds (AREA)

- Manufacture Of Metal Powder And Suspensions Thereof (AREA)

Abstract

고용량과 양호한 사이클특성을 실현하는 리튬이온 전지용 부극재료 등에 적합한 다공질 실리콘 입자 및 다공질 실리콘 복합체 입자를 얻는다. 복수의 실리콘 미립자가 접합하여 이루어지는 다공질 실리콘 입자로서, 상기 다공질 실리콘 입자의 평균입경이 0.1㎛∼1000㎛이고, 상기 다공질 실리콘 입자는 연속된 공극을 가지는 삼차원 그물 구조를 가지며, 상기 다공질 실리콘 입자의 평균공극률이 15∼93%이며, 입자 전체가 균일한 세공구조를 가지는 다공질 실리콘 입자이다. 또한 복수의 실리콘 미립자와 복수의 실리콘 화합물 입자가 접합하여 이루어지는 다공질 실리콘 복합체 입자로서, 상기 실리콘 화합물 입자는 실리콘과 복합체 원소의 화합물을 포함하고, 상기 다공질 실리콘 복합체 입자의 평균입경이 0.1㎛∼1000㎛이며, 다공질 실리콘 복합체 입자가 연속된 공극으로 이루어지는 삼차원 그물 구조를 가지는 것을 특징으로 하는 다공질 실리콘 복합체 입자이다.

Description

본 발명은 리튬이온 전지용 부극 등에 이용되는 다공질 실리콘 입자 및 다공질 실리콘 복합체 입자에 관한 것이다.

종래 부극 활물질로서 천연흑연, 인조흑연, 무정형 탄소, 메소페이즈 탄소 등의 각종 탄소계 재료나 티탄산리튬, 주석합금 등을 이용한 리튬이온 전지가 실용화되어 있다. 또한, 부극 활물질과 카본블랙 등의 도전조제와 수지 결착제를 혼련하여 슬러리를 조제하고 구리박 위에 도포·건조하여 부극이 형성되고 있다.

한편, 고용량화를 목표로 리튬 화합물로서 이론용량이 큰 금속이나 합금, 특히 실리콘 및 그 합금을 부극 활물질로 이용하는 리튬이온 전지용 부극이 개발되어 있다. 그러나 리튬이온을 흡장한 실리콘은 흡장전 실리콘에 대해 약 4배까지 체적이 팽창하기 때문에, 실리콘을 부극 활물질로 이용한 부극은 충방전 사이클시에 팽창과 수축을 반복한다. 그 때문에, 부극 활물질의 박리 등이 발생하며 종래의 탄소계 활물질로 이루어지는 부극과 비교하여 수명이 매우 짧다고 하는 문제가 있었다.

실리콘을 사용한 부극의 종래의 제조방법으로는 실리콘을 기계적으로 수 마이크로미터 사이즈로 분쇄하고 그것에 도전성 재료를 도포함으로써 리튬전지용 부극재료로서 사용하는 기술(예를 들어 특허문헌 1 참조)이 알려져 있다.

그 밖에, 실리콘을 사용한 부극의 종래의 제조방법으로는 실리콘 기판에 양극산화를 하여 슬릿 등의 홈을 형성하는 방법, 리본형의 벌크금속 중에 미세한 실리콘을 정출시키는 방법(예를 들어 특허문헌 2 참조) 등이 있다.

그 밖에, 도전성 기판 위에 폴리스티렌이나 PMMA 등의 고분자 입자를 퇴적하고 여기에 리튬과 합금화하는 금속을 도금에 의해 입힌 후, 고분자의 입자를 제거함으로써 금속의 다공체(다공질체)를 제작하는 기술(예를 들어 특허문헌 3 참조)도 알려져 있다.

그리고, 본 발명의 중간공정물인 Si 중간합금에 상당하는 것을 리튬전지용 부극재료로 사용하는 기술(예를 들어 특허문헌 4, 5 참조)이 알려져 있다.

또한, 이것을 열처리하여 리튬전지용 부극재료로 사용하는 기술(예를 들어 특허문헌 6 참조)이 알려져 있다.

또한, 이 기술에 관련하여 급랭응고기술을 응용하여 제작한 Si와 원소 M의 Si합금으로부터 원소 M을 산 또는 알칼리에 의해 완전하게 용출제거하는 기술(예를 들어 특허문헌 7 참조)이 알려져 있다.

그리고, 메탈릭 실리콘을 불산, 질산으로 에칭하는 기술(예를 들어 특허문헌 8, 9)도 알려져 있다.

그러나, 특허문헌 1의 기술은 단결정 실리콘을 분쇄하여 얻어지는 수 마이크로미터 사이즈의 단결정으로, 실리콘의 원자가 층상 혹은 3차원 그물 구조를 가지고 있는 판 혹은 분말을 부극용 활물질로서 사용하는 것이다. 그리고 도전성을 부여시키기 위해 실리콘 화합물(규소탄화물, 규소시안화물, 규소질화물, 규소산화물, 규소붕화물, 규소붕산화물, 규소붕질화물, 규소옥시나이트라이드, 규소알칼리금속 합금, 규소알칼리토금속 합금, 규소천이금속 합금으로 이루어지는 규소화합물군 중 1종 이상)을 사용하는 것이다. 그러나, 실리콘은 충방전시의 체적변화가 크기 때문에, 특허문헌 1에 기재된 부극 활물질은 충방전시에 부극 활물질의 미분화와 부극 활물질의 박리, 부극의 균열 발생, 부극 활물질 간의 도전성 저하 등이 발생하여 용량이 저하한다. 따라서, 사이클특성이 나쁘고 이차전지의 수명이 짧다고 하는 문제점이 있었다. 특히, 부극재료로서의 실용화가 기대되고 있는 실리콘은 충방전시의 체적변화가 크기 때문에, 균열이 발생하기 쉽고, 충방전 사이클특성이 나쁘다고 하는 문제점이 있었다.

또한, 특허문헌 2의 기술은 부극 활물질과 도전조제와 결착제의 슬러리를 도포·건조시켜 부극을 형성한다. 이러한 종래의 부극은 부극 활물질과 집전체를 도전성이 낮은 수지의 결착제로 결착하고 있고, 수지의 사용량은 내부저항이 커지지 않도록 최소한으로 억제할 필요가 있어 결합력이 약하다. 실리콘은 충방전시의 체적변화가 크기 때문에 특허문헌 2의 기술에서 부극 활물질은 충방전시에 부극 활물질의 미분화와 부극 활물질의 박리, 부극의 균열 발생, 부극 활물질 간의 도전성 저하 등이 발생하여 용량이 저하한다. 그러므로, 사이클특성이 나쁘고, 이차전지의 수명이 짧다고 하는 문제점이 있었다.

또한, 특허문헌 3의 기술은 도전성 기판 위에 폴리스티렌이나 PMMA 등의 고분자 입자를 퇴적하고, 여기에 리튬과 합금화하는 금속을 도금에 의해 입힌 후, 고분자의 입자를 제거함으로써 금속의 다공체(다공질체)를 제작할 수 있다. 그러나, Si의 포러스체를 제작함에 있어서 폴리스티렌이나 PMMA 등의 고분자 입자에 Si를 도금하는 것은 매우 곤란하며, 공업적으로 적용할 수 없다고 하는 문제점이 있었다.

또한, 특허문헌 4의 기술은 합금 입자를 구성하는 원료의 용융물을 응고속도가 100℃/초 이상이 되도록 냉각하고 응고시켜 Si상 입자와 이것을 적어도 부분적으로 포위하는 Si 함유 고용체 또는 금속간 화합물의 상을 포함하는 합금을 형성하는 공정을 포함하는 것을 특징으로 하는 비수전해질 이차전지용 부극재료의 제조방법이다. 그러나, 이 방법에서는 Li가 반응함에 있어서 포괄하는 Si 함유 고용체 내를 확산이동해야 할 필요가 있어 반응성이 부족하고, 더욱이 충방전에 기여할 수 있는 Si의 함유량이 적다고 하는 점에서 실용화에는 이르지 않았다.

또한, 특허문헌 5의 기술은 규소(규소의 함유율은 22질량% 이상 60질량% 이하)와 구리, 니켈 및 코발트 중 어느 1종 또는 2종 이상의 금속원소를 함유하는 규소합금 분말에 의해 구성되어 있다. 이것을 단롤법 또는 아토마이즈법에 의해 합성함으로써 리튬이온 등의 흡장·방출에 의한 체적변화에 기초한 미분화를 억제하는 것이다. 그러나, 이 방법에서는 Li가 반응함에 있어서 포괄하는 Si 함유 고용체 내를 확산이동해야 할 필요가 있어 반응성이 부족하고, 더욱이 충방전에 기여할 수 있는 Si의 함유량이 적다고 하는 점에서 실용화에는 이르지 않았다.

또한, 특허문헌 6의 기술은 Si와 Co, Ni, Ag, Sn, Al, Fe, Zr, Cr, Cu, P, Bi, V, Mn, Nb, Mo, In 및 희토류 원소에서 선택되는 1종 또는 2종 이상의 원소를 포함하는 합금용탕을 급랭하여 Si기 아모퍼스 합금을 얻는 공정과, 얻어진 Si기 아모퍼스 합금을 열처리하는 공정을 포함한다. Si기 아모퍼스 합금을 열처리함으로써 수 십 nm∼300nm 정도의 미세한 결정성 Si핵을 석출시키는 것이다. 그러나, 이 방법에서는 Li가 반응함에 있어서 포괄하는 Si 함유 고용체 내를 확산이동해야 할 필요가 있어 반응성이 부족하고, 더욱이 충방전에 기여할 수 있는 Si의 함유량이 적다고 하는 점에서 실용화에는 이르지 않았다.

또한, 특허문헌 7의 기술은 비정질 리본이나 미분말 등을 제조할 때 적용하는 것으로, 냉각속도는 계속 104K/초 이상으로 응고시키는 것이다. 일반적인 합금의 응고에서는 1차 덴드라이트가 성장하면서 2차 덴드라이트가 성장하는 수지상 결정을 취한다. 특수한 합금계(Cu-Mg계, Ni-Ti계 등)에서는 104K/초 이상으로 비정질 금속을 형성시킬 수 있지만, 그 외의 계(예를 들어 Si-Ni계)에서는 냉각속도는 계속 104K/초 이상으로 응고시켜도 비정질 금속을 얻을 수 없으며 결정상이 형성된다. 이 결정상이 형성되는 경우 결정의 사이즈는 냉각속도(R: K/초)와 덴드라이트 암 스페이싱(DAS: ㎛)의 관계에 준한다.

DAS=A×RB(일반적으로 A: 40∼100, B: -0.3∼-0.4)

따라서, 결정상을 가지는 경우, 예를 들어 A: 60, B: -0.35인 경우에, R: 104K/초에 DAS는 1㎛가 된다. 결정상도 이 사이즈에 준하는 것으로 10nm 등의 미세한 결정상을 얻을 수 없다. 이런 이유들 때문에 Si-Ni계 등의 재료로는 이 급랭응고기술 단독으로 미세한 결정상으로 이루어지는 다공질을 얻을 수 없다.

또한, 특허문헌 8, 9의 기술은 금속실리콘을 불산이나 질산을 이용하여 에칭해 표면에 미세한 빈 구멍을 형성하는 것이다. 그러나, BET 비표면적이 140∼400㎡/g로 충방전 응답성의 관점에서 Si 부극용 활물질로는 불충분하다는 문제점이 있었다. 그러나, 에칭에 의해 형성된 빈 구멍은 입자의 내부일수록 형성되기 어려운 경향이 있어, 그 결과 입자 표면에서부터 중심까지 빈 구멍이 균일하게 존재하지 않고, 입자중심 부근에 조대(거칠고 큰) 실리콘 입자가 형성된다. 그 때문에, 충방전시의 체적팽창수축에 따라 입자 내부에서 미분화가 진행되고 수명이 짧다고 하는 문제점이 있었다.

본 발명은 상기한 문제점을 감안하여 이루어진 것으로, 그 목적으로 하는 것은 고용량과 양호한 사이클특성을 실현하는 리튬이온 전지용 부극재료 등에 적합한 다공질 실리콘 입자 및 다공질 실리콘 복합체 입자를 얻는 것이다.

본 발명자는 상기 목적을 달성하기 위해 예의검토한 결과, 실리콘 합금의 스피노달 분해(용탕 내에서 실리콘 합금으로부터 실리콘을 석출)와 탈성분 부식(dealloying)에 의해 미세한 다공질의 실리콘이 얻어지는 것을 알아내었다. 용탕 내에서 실리콘 합금으로부터 실리콘을 석출하는 것은 고온의 용융금속 중에서 이루어지기 때문에 탈성분 부식(dealloying)에 의해 얻은 다공질 실리콘 입자의 표층부와 내부에서 1차입자직경이나 공극률에 큰 분포가 발생하기 어렵다. 한편, 예를 들어, 산에 의한 에칭에서 입자 내부는 탈성분 원소의 농도확산에 제약이 생기기 때문에, 입자 표층부의 기공률은 커지고 입자 내부의 기공률은 작아진다. 조건에 따라서는 입자중심부에 기공이 없는 Si의 심이 잔류하고 이 중심부의 조대 Si가 Li와 반응할 때 미분화가 생겨 사이클특성이 떨어진다. 본 발명은 이 지견에 기초하여 이루어진 것이다.

즉, 이하의 발명을 제공하는 것이다.

(1) 복수의 실리콘 미립자가 접합하여 이루어지는 다공질 실리콘 입자로서, 상기 다공질 실리콘 입자의 평균입경이 0.1㎛∼1000㎛이고, 상기 다공질 실리콘 입자는 연속된 공극을 가지는 삼차원 그물 구조를 가지며, 상기 다공질 실리콘 입자의 평균공극률이 15∼93%이고, 반경방향으로 50% 이상인 표면 근방 영역의 공극률(Xs)과 반경방향으로 50% 이내인 입자 내부 영역의 공극률(Xi)의 비인 Xs/Xi가 0.5∼1.5이며, 산소를 제외한 원소의 비율로 실리콘을 80원자% 이상 포함하는 것을 특징으로 하는 다공질 실리콘 입자.

(2) 상기 실리콘 미립자는 평균입경 또는 평균 지주직경이 2nm∼2㎛이고, 반경방향으로 50% 이상인 표면 근방 영역의 상기 실리콘 미립자의 평균입경(Ds)과 반경방향으로 50% 이내인 입자 내부 영역의 상기 실리콘 미립자의 평균입경(Di)의 비인 Ds/Di가 0.5∼1.5이며, 상기 실리콘 미립자가 산소를 제외한 원소의 비율로 실리콘을 80원자% 이상 포함하는 것을 특징으로 하는 중실(中實) 실리콘 미립자인 것을 특징으로 하는 (1)에 기재된 다공질 실리콘 입자.

(3) 상기 실리콘 미립자 간의 접합부 면적이 상기 실리콘 미립자 표면적의 30% 이하인 것을 특징으로 하는 (1)에 기재된 다공질 실리콘 입자.

(4) 복수의 실리콘 미립자와 복수의 실리콘 화합물 입자가 접합하여 이루어지는 다공질 실리콘 복합체 입자로서, 상기 실리콘 화합물 입자는 실리콘과, As, Ba, Ca, Ce, Co, Cr, Cu, Er, Fe, Gd, Hf, Lu, Mg, Mn, Mo, Nb, Nd, Ni, Os, Pr, Pt, Pu, Re, Rh, Ru, Sc, Sm, Sr, Ta, Te, Th, Ti, Tm, U, V, W, Y, Yb, Zr로 이루어지는 군에서 선택된 하나 이상의 복합체 원소의 화합물을 포함하고, 상기 다공질 실리콘 복합체 입자의 평균입경이 0.1㎛∼1000㎛이며, 다공질 실리콘 복합체 입자가 연속된 공극으로 이루어지는 삼차원 그물 구조를 가지는 것을 특징으로 하는 다공질 실리콘 복합체 입자.

(5) 상기 실리콘 미립자의 평균입경 또는 평균 지주직경이 2nm∼2㎛이고, 상기 실리콘 미립자가 산소를 제외한 원소의 비율로 실리콘을 80원자% 이상 포함하는 중실 실리콘 미립자인 것을 특징으로 하는 (4)에 기재된 다공질 실리콘 복합체 입자.

(6) 상기 실리콘 화합물 입자의 평균입경이 50nm∼50㎛이고, 상기 실리콘 화합물 입자가 산소를 제외한 원소의 비율로 50∼90원자%의 실리콘을 포함하는 것을 특징으로 하는 중실 실리콘 화합물의 입자인 것을 특징으로 하는 (4)에 기재된 다공질 실리콘 복합체 입자.

(7) 상기 다공질 실리콘 복합체 입자의 반경방향으로 50% 이상인 표면 근방 영역의 상기 실리콘 미립자의 평균입경(Ds)과 상기 다공질 실리콘 복합체 입자의 반경방향으로 50% 이내인 입자 내부 영역의 상기 실리콘 미립자의 평균입경(Di)의 비인 Ds/Di가 0.5∼1.5인 것을 특징으로 하는 (4)에 기재된 다공질 실리콘 복합체 입자.

(8) 상기 다공질 실리콘 복합체 입자의 반경방향으로 50% 이상인 표면 근방 영역의 공극률(Xs)과 상기 다공질 실리콘 복합체 입자의 반경방향으로 50% 이내인 입자 내부 영역의 공극률(Xi)의 비인 Xs/Xi가 0.5∼1.5인 것을 특징으로 하는 (4)에 기재된 다공질 실리콘 복합체 입자.

(9) 실리콘과 하나 이상의 표 1에 기재된 중간합금원소의 합금이고, 실리콘의 비율이 전체의 10원자% 이상이며, 함유하는 상기 중간합금원소에 대응하는 표 1 중 Si 최대함유량 중에서 가장 높은 값 이하인 실리콘 중간합금을 제작하는 공정(a)와, 상기 중간합금원소에 대응하는 표 1 에 기재된 하나 이상의 용탕원소의 용탕에 침지시킴으로써, 실리콘 미립자와 제2상으로 분리시키는 공정(b)와, 상기 제2상을 제거하는 공정(c)를 구비하고, 상기 제2상이 상기 중간합금원소와 상기 용탕원소의 합금 및/또는 상기 중간합금원소와 치환된 상기 용탕원소로 구성되는 것을 특징으로 하는 다공질 실리콘 입자의 제조방법.

(10) 상기 공정(a)에 있어서, 상기 실리콘 중간합금이 두께 0.1㎛∼2mm의 리본형, 박편형 또는 선형이거나 입경 10㎛∼50mm의 입상 또는 덩어리형인 것을 특징으로 하는 (9)에 기재된 다공질 실리콘 입자의 제조방법.

(11) 상기 공정(c)는 상기 제2상을 산, 알칼리, 유기용제 중 적어도 하나 이상으로 용해하여 제거하는 공정, 또는 승온감압하여 상기 제2상만 증발시켜서 제거하는 공정을 구비하는 것을 특징으로 하는 (9)에 기재된 다공질 실리콘 입자의 제조방법.

(12) 상기 공정(a)는 상기 실리콘과 상기 중간합금원소의 용탕을 단롤 주조기에 의해 리본형 실리콘 중간합금을 제조하는 공정인 것을 특징으로 하는 (9)에 기재된 다공질 실리콘 입자의 제조방법.

(13) 상기 공정(a)는 상기 실리콘과 상기 중간합금원소의 용탕을 가스아토마이즈법 또는 회전원반 아토마이즈법을 이용하여 분말상의 실리콘 중간합금을 제조하는 공정인 것을 특징으로 하는 (9)에 기재된 다공질 실리콘 입자의 제조방법.

(14) 상기 공정(a)는 상기 실리콘과 상기 중간합금원소의 용탕을 주형 내에서 냉각하여 덩어리형의 실리콘 중간합금을 제조하는 공정을 포함하는 것을 특징으로 하는 (9)에 기재된 다공질 실리콘 입자의 제조방법.

(15) Cu에, 실리콘의 비율이 전체의 10∼30원자%가 되도록 실리콘을 배합하고, 두께 0.1㎛∼2mm의 리본형, 박편형, 선형 또는 입경 10㎛∼50mm의 입상, 덩어리형의 실리콘 중간합금을 제조하는 공정(a)와, 상기 실리콘 합금을 Al, Be, Cd, Ga, In, Sb, Sn, Zn으로 이루어지는 군에서 선택되는 1 이상의 용탕원소를 주성분으로 한 용탕에 침지시켜 실리콘 미립자와 제2상으로 분리시키는 공정(b)와, 상기 제2상을 제거하는 공정(c)를 구비하고, 상기 공정(b)에서 상기 제2상이 상기 Cu와 상기 용탕원소의 합금 및/또는 상기 Cu와 치환된 상기 용탕원소로 구성되는 것을 특징으로 하는 다공질 실리콘 입자의 제조방법.

(16) Mg에, 실리콘의 비율이 전체의 10∼50원자%가 되도록 실리콘을 배합하고, 두께 0.1㎛∼2mm의 리본형, 박편형, 선형 또는 입경 10㎛∼50mm의 입상, 덩어리형의 실리콘 중간합금을 제조하는 공정(a)와, 상기 실리콘 합금을 Ag, Al, Au, Be, Bi, Ga, In, Pb, Sb, Sn, Tl, Zn으로 이루어지는 군에서 선택되는 1 이상의 용탕원소를 주성분으로 한 용탕에 침지시켜 실리콘 미립자와 제2상으로 분리시키는 공정(b)와, 상기 제2상을 제거하는 공정(c)를 구비하고, 상기 공정(b)에서 상기 제2상이 상기 Mg와 상기 용탕원소의 합금 및/또는 상기 Mg와 치환된 상기 용탕원소로 구성되는 것을 특징으로 하는 다공질 실리콘 입자의 제조방법.

(17) Ni에, 실리콘의 비율이 전체의 10∼55원자%가 되도록 실리콘을 배합하고, 두께 0.1㎛∼2mm의 리본형, 박편형, 선형 또는 입경 10㎛∼50mm의 입상, 덩어리형의 실리콘 중간합금을 제조하는 공정(a)와, 상기 실리콘 합금을 Al, Be, Cd, Ga, In, Sb, Sn, Zn으로 이루어지는 군에서 선택되는 1 이상의 용탕원소를 주성분으로 한 용탕에 침지시켜 실리콘 미립자와 제2상으로 분리시키는 공정(b)와, 상기 제2상을 제거하는 공정(c)를 구비하고, 상기 공정(b)에서 상기 제2상이 상기 Ni와 상기 용탕원소의 합금 및/또는 상기 Ni와 치환된 상기 용탕원소로 구성되는 것을 특징으로 하는 다공질 실리콘 입자의 제조방법.

(18) Ti에, 실리콘의 비율이 전체의 10∼82원자%가 되도록 실리콘을 배합하고, 두께 0.1㎛∼2mm의 리본형, 박편형, 선형 또는 입경 10㎛∼50mm의 입상, 덩어리형의 실리콘 중간합금을 제조하는 공정(a)와, 상기 실리콘 합금을 Ag, Al, Au, Be, Bi, Cd, Ga, In, Pb, Sb, Sn, Zn으로 이루어지는 군에서 선택되는 1 이상의 용탕원소를 주성분으로 한 용탕에 침지시켜 실리콘 미립자와 제2상으로 분리시키는 공정(b)와, 상기 제2상을 제거하는 공정(c)를 구비하고, 상기 공정(b)에서 상기 제2상이 상기 Ti와 상기 용탕원소의 합금 및/또는 상기 Ti와 치환된 상기 용탕원소로 구성되는 것을 특징으로 하는 다공질 실리콘 입자의 제조방법.

(19) 실리콘과, 표 2에 기재된 하나 이상의 중간합금원소와, 표 2에 기재된 하나 이상의 복합체 원소의 합금이고, 상기 복합체 원소의 비율이 상기 실리콘의 1∼33원자%이며, 상기 실리콘의 비율이 상기 실리콘과 상기 중간합금원소와 상기 복합체 원소의 합에 대해 10원자% 이상이며, 함유하는 상기 중간합금원소에 대응하는 표 2 중 Si 최대함유량의 값 이하인 실리콘 중간합금을 제작하는 공정(a)와, 상기 중간합금원소에 대응하는 표 2에 기재된 하나 이상의 용탕원소의 용탕에 침지시켜, 실리콘 미립자와, 실리콘과 복합체 원소의 실리콘 화합물 입자와, 제2상으로 분리시키는 공정(b)와, 상기 제2상을 제거하는 공정(c)를 구비하고, 상기 제2상이 상기 중간합금원소와 상기 용탕원소의 합금 및/또는 상기 용탕원소로 구성되는 것을 특징으로 하는 다공질 실리콘 복합체 입자의 제조방법.

(20) 상기 공정(a)에 있어서, 실리콘(X원자%)과 중간합금원소(Y원자%)와 하나 이상의 복합체 원소(Z1, Z2, Z3,····원자%)가 이하의 식을 만족하는 조성을 가지는 실리콘 중간합금을 제작하는 것을 특징으로 하는 (19)에 기재된 다공질 실리콘 복합체 입자의 제조방법.

10≤X<[Si 최대함유량] 식(1)

10≤a÷(a+Y)×100≤[Si 최대함유량] 식(2)

단, a=X-1.5×(Z1+Z2+Z3,····) [Si 최대함유량]은 함유하는 중간합금원소에 대응하는 표 2 중 Si 최대함유량이다.

(21) 실리콘과 표 2에 기재된 하나 이상의 중간합금원소의 합금이고, 실리콘의 비율이 전체의 10원자% 이상이며, 함유하는 상기 중간합금원소에 대응하는 표 2 중 Si 최대함유량 중에서 가장 높은 값 이하인 실리콘 중간합금을 작성하는 공정(a)와, 상기 중간합금원소에 대응하는 표 2에 기재된 하나 이상의 용탕원소의 용탕이며, 상기 중간합금원소에 대응하는 표 2에 기재된 하나 이상의 복합체 원소를 각 10원자% 이하, 합계 20원자% 이하 포함하는 합금욕에 침지시켜, 실리콘 미립자와, 실리콘과 복합체 원소의 실리콘 화합물 입자와, 제2상으로 분리시키는 공정(b)와, 상기 제2상을 제거하는 공정(c)를 구비하고, 상기 제2상이 상기 중간합금원소와 상기 용탕원소의 합금 및/또는 상기 용탕원소로 구성되는 것을 특징으로 하는 다공질 실리콘 복합체 입자의 제조방법.

(22) 상기 공정(a)에 있어서, 상기 실리콘 중간합금이 두께 0.1㎛∼2mm의 리본형, 박편형 또는 선형이거나 입경 10㎛∼50mm의 분말상, 입상 또는 덩어리형인 것을 특징으로 하는 (19)에 기재된 다공질 실리콘 복합체 입자의 제조방법.

(23) 상기 공정(c)는 상기 제2상을 산, 알칼리, 유기용제 중 적어도 하나 이상으로 용해하여 제거하는 공정, 또는 승온감압하여 상기 제2상만 증발시켜 제거하는 공정을 구비하는 것을 특징으로 하는 (19)에 기재된 다공질 실리콘 복합체 입자의 제조방법.

(24) 상기 공정(a)는 상기 실리콘과 상기 중간합금원소와 상기 복합체 원소의 용탕을 단롤 주조기 혹은 쌍롤 주조기에 의해 리본형 혹은 박판형으로 실리콘 중간합금을 제조하는 공정인 것을 특징으로 하는 (19)에 기재된 다공질 실리콘 복합체 입자의 제조방법.

(25) 상기 공정(a)는 상기 실리콘과 상기 중간합금원소와 상기 복합체 원소의 용탕을 아토마이즈법을 이용하여 분말상의 실리콘 중간합금을 제조하는 공정인 것을 특징으로 하는 (19)에 기재된 다공질 실리콘 복합체 입자의 제조방법.

(26) 상기 공정(a)는 상기 실리콘과 상기 중간합금원소와 상기 복합체 원소의 용탕을 주형 내에서 냉각하여 덩어리형의 실리콘 중간합금을 제조하는 공정을 포함하는 것을 특징으로 하는 (19)에 기재된 다공질 실리콘 복합체 입자의 제조방법.

(27) Cu(Y원자%)에, 실리콘의 비율이 전체에 대하여 10∼30원자%(X원자%)이고, As, Ba, Ca, Ce, Co, Cr, Er, Fe, Gd, Hf, Mn, Mo, Nb, Nd, Ni, Os, Pr, Pt, Pu, Re, Rh, Ru, Sc, Sm, Sr, Ta, Te, Th, Ti, Tm, U, V, W, Y, Yb, Zr로 이루어지는 군에서 선택된 하나 이상의 복합체 원소(Z1, Z2, Z3,····원자%)를 (20)의 식(1), (2)를 만족하도록 배합하고, 두께 0.1㎛∼2mm의 리본형, 박편형, 선형 또는 입경 10㎛∼50mm의 분말상, 입상, 덩어리형의 실리콘 중간합금을 작성하는 공정(a)와, 상기 실리콘 중간합금을 Al, Be, Cd, Ga, In, Sb, Sn, Zn으로 이루어지는 군에서 선택되는 1 이상의 용탕원소를 주성분으로 한 용탕에 침지시켜, 실리콘 미립자와, 실리콘과 상기 복합체 원소의 실리콘 화합물 입자와, 제2상으로 분리시키는 공정(b)와, 상기 제2상을 제거하는 공정(c)를 구비하고, 상기 제2상이 상기 Cu와 상기 용탕원소의 합금 및/또는 상기 용탕원소로 구성되고, 상기 공정(c)이 상기 제2상을 산, 알칼리, 유기용제 중 적어도 하나 이상으로 용해하여 제거하는 공정, 또는 승온감압하여 상기 제2상만 증발시켜 제거하는 공정을 구비하는 것을 특징으로 하는 다공질 실리콘 복합체 입자의 제조방법.

(28) Cu(Y원자%)에, 실리콘의 비율이 전체에 대하여 10∼30원자%(X원자%)를 배합하고, 두께 0.1㎛∼2mm의 리본형, 박편형, 선형 또는 입경 10㎛∼50mm의 입상, 덩어리형의 실리콘 중간합금을 작성하는 공정(a)와, 상기 실리콘 중간합금을 Al, Be, Cd, Ga, In, Sb, Sn, Zn으로 이루어지는 군에서 선택되는 1 이상의 용탕원소를 주성분으로 한 용탕에 As, Ba, Ca, Ce, Co, Cr, Er, Fe, Gd, Hf, Mn, Mo, Nb, Nd, Ni, Os, Pr, Pt, Pu, Re, Rh, Ru, Sc, Sm, Sr, Ta, Te, Th, Ti, Tm, U, V, W, Y, Yb, Zr로 이루어지는 군에서 선택된 하나 이상의 복합체 원소를 각 10원자% 이하, 합계 20원자% 이하 첨가하여 작성된 합금욕에 침지시켜, 실리콘 미립자와, 실리콘과 상기 복합체 원소의 실리콘 화합물 입자와, 제2상으로 분리시키는 공정(b)와, 상기 제2상을 제거하는 공정(c)를 구비하고, 상기 제2상이 상기 Cu와 상기 용탕원소의 합금 및/또는 상기 용탕원소로 구성되고, 상기 공정(c)이 상기 제2상을 산, 알칼리, 유기용제 중 적어도 하나 이상으로 용해하여 제거하는 공정, 또는 승온감압하여 상기 제2상만 증발시켜 제거하는 공정을 구비하는 것을 특징으로 하는 다공질 실리콘 복합체 입자의 제조방법.

(29) Mg(Y원자%)에, 실리콘의 비율이 전체에 대하여 10∼50원자%(X원자%)이고, As, Ba, Ca, Ce, Cr, Co, Er, Fe, Gd, Hf, Mn, Mo, Nb, Nd, Ni, Os, Pr, Pt, Pu, Re, Rh, Ru, Sc, Sm, Sr, Ta, Te, Th, Ti, Tm, U, V, W, Y, Yb, Zr로 이루어지는 군에서 선택된 하나 이상의 복합체 원소(Z1, Z2, Z3,····원자%)를 (20)의 식(1), (2)를 만족하도록 배합하고, 두께 0.1㎛∼2mm의 리본형, 박편형, 선형 또는 입경 10㎛∼50mm의 분말상, 입상, 덩어리형의 실리콘 중간합금을 작성하는 공정(a)와, 상기 실리콘 중간합금을 Ag, Al, Au, Be, Bi, Ga, In, Pb, Sb, Sn, Tl, Zn으로 이루어지는 군에서 선택되는 1 이상의 용탕원소를 주성분으로 한 용탕에 침지시켜, 실리콘 미립자와, 실리콘과 상기 복합체 원소의 실리콘 화합물 입자와, 제2상으로 분리시키는 공정(b)와, 상기 제2상을 제거하는 공정(c)를 구비하고, 상기 제2상이 상기 Mg와 상기 용탕원소의 합금 및/또는 상기 용탕원소로 구성되며, 상기 공정(c)이 상기 제2상을 산, 알칼리, 유기용제 중 적어도 하나 이상으로 용해하여 제거하는 공정, 또는 승온감압하여 상기 제2상만 증발시켜 제거하는 공정을 구비하는 것을 특징으로 하는 다공질 실리콘 복합체 입자의 제조방법.

(30) Mg(Y원자%)에, 실리콘의 비율이 전체에 대하여 10∼50원자%(X원자%)를 배합하고, 두께 0.1㎛∼2mm의 리본형, 박편형, 선형 또는 입경 10㎛∼50mm의 입상, 덩어리형의 실리콘 중간합금을 작성하는 공정(a)와, 상기 실리콘 중간합금을 Ag, Al, Au, Be, Bi, Ga, In, Pb, Sb, Sn, Tl, Zn으로 이루어지는 군에서 선택되는 1 이상의 용탕원소를 주성분으로 한 용탕에 As, Ba, Ca, Ce, Cr, Co, Er, Fe, Gd, Hf, Mn, Mo, Nb, Nd, Ni, Os, Pr, Pt, Pu, Re, Rh, Ru, Sc, Sm, Sr, Ta, Te, Th, Ti, Tm, U, V, W, Y, Yb, Zr로 이루어지는 군에서 선택된 하나 이상의 복합체 원소를 각 10원자% 이하, 합계 20원자% 이하 첨가하여 작성된 합금욕에 침지시켜, 실리콘 미립자와, 실리콘과 상기 복합체 원소의 실리콘 화합물 입자와, 제2상으로 분리시키는 공정(b)와, 상기 제2상을 제거하는 공정(c)를 구비하고, 상기 제2상이 상기 Mg와 상기 용탕원소의 합금 및/또는 상기 용탕원소로 구성되고, 상기 공정(c)이 상기 제2상을 산, 알칼리, 유기용제 중 적어도 하나 이상으로 용해하여 제거하는 공정, 또는 승온감압하여 상기 제2상만 증발시켜 제거하는 공정을 구비하는 것을 특징으로 하는 다공질 실리콘 복합체 입자의 제조방법.

(31) Ni(Y원자%)에, 실리콘의 비율이 전체에 대하여 10∼55원자%(Y원자%)이고, As, Ba, Ca, Ce, Cr, Co, Er, Fe, Gd, Hf, Mn, Mo, Nb, Nd, Os, Pr, Pt, Pu, Re, Rh, Ru, Sc, Sm, Sr, Ta, Te, Th, Ti, Tm, U, V, W, Y, Yb, Zr로 이루어지는 군에서 선택된 하나 이상의 복합체 원소(Z1, Z2, Z3,····원자%)를 (20)의 식(1), (2)를 만족하도록 배합하고, 두께 0.1㎛∼2mm의 리본형, 박편형, 선형 또는 입경 10㎛∼50mm의 분말상, 입상, 덩어리형의 실리콘 중간합금을 작성하는 공정(a)와, 상기 실리콘 중간합금을 Al, Be, Cd, Ga, In, Sb, Sn, Zn으로 이루어지는 군에서 선택되는 1 이상의 용탕원소를 주성분으로 한 용탕에 침지시켜, 실리콘 미립자와, 실리콘과 상기 복합체 원소의 실리콘 화합물 입자와, 제2상으로 분리시키는 공정(b)와, 상기 제2상을 제거하는 공정(c)를 구비하고, 상기 제2상이 상기 Ni와 상기 용탕원소의 합금 및/또는 상기 용탕원소로 구성되고, 상기 공정(c)이 상기 제2상을 산, 알칼리, 유기용제 중 적어도 하나 이상으로 용해하여 제거하는 공정, 또는 승온감압하여 상기 제2상만 증발시켜 제거하는 공정을 구비하는 것을 특징으로 하는 다공질 실리콘 복합체 입자의 제조방법.

(32) Ni(Y원자%)에, 실리콘의 비율이 전체에 대하여 10∼55원자%(Y원자%)를 배합하고, 두께 0.1㎛∼2mm의 리본형, 박편형, 선형 또는 입경 10㎛∼50mm의 입상, 덩어리형의 실리콘 중간합금을 작성하는 공정(a)와, 상기 실리콘 중간합금을 Al, Be, Cd, Ga, In, Sb, Sn, Zn으로 이루어지는 군에서 선택되는 1 이상의 용탕원소를 주성분으로 한 용탕에 As, Ba, Ca, Ce, Cr, Co, Er, Fe, Gd, Hf, Mn, Mo, Nb, Nd, Os, Pr, Pt, Pu, Re, Rh, Ru, Sc, Sm, Sr, Ta, Te, Th, Ti, Tm, U, V, W, Y, Yb, Zr로 이루어지는 군에서 선택된 하나 이상의 복합체 원소를 각 10원자% 이하, 합계 20원자% 이하 첨가하여 작성된 합금욕에 침지시켜, 실리콘 미립자와, 실리콘과 상기 복합체 원소의 실리콘 화합물 입자와, 제2상으로 분리시키는 공정(b)와, 상기 제2상을 제거하는 공정(c)를 구비하고, 상기 제2상이 상기 Ni와 상기 용탕원소의 합금 및/또는 상기 용탕원소로 구성되고, 상기 공정(c)이 상기 제2상을 산, 알칼리, 유기용제 중 적어도 하나 이상으로 용해하여 제거하는 공정, 또는 승온감압하여 상기 제2상만 증발시켜 제거하는 공정을 구비하는 것을 특징으로 하는 다공질 실리콘 복합체 입자의 제조방법.

(33) Ti(Y원자%)에, 실리콘의 비율이 전체에 대하여 10∼80원자%(Y원자%)이고, As, Ba, Ca, Ce, Cr, Co, Er, Fe, Gd, Hf, Lu, Mg, Mn, Mo, Nb, Nd, Ni, Os, Pr, Pt, Pu, Re, Rh, Ru, Sc, Sm, Sr, Ta, Te, Th, Tm, U, V, W, Y, Yb, Zr로 이루어지는 군에서 선택된 하나 이상의 복합체 원소(Z1, Z2, Z3,····원자%)를 (20)의 식(1), (2)를 만족하도록 배합하고, 두께 0.1㎛∼2mm의 리본형, 박편형, 선형 또는 입경 10㎛∼50mm의 분말상, 입상, 덩어리형의 실리콘 중간합금을 작성하는 공정(a)와, 상기 실리콘 중간합금을 Ag, Al, Au, Be, Bi, Cd, Ga, In, Pb, Sb, Sn, Zn으로 이루어지는 군에서 선택되는 1 이상의 용탕원소를 주성분으로 한 용탕에 침지시켜, 실리콘 미립자와, 실리콘과 상기 복합체 원소의 실리콘 화합물 입자와, 제2상으로 분리시키는 공정(b)와, 상기 제2상을 제거하는 공정(c)를 구비하고, 상기 제2상이 상기 Ti와 상기 용탕원소의 합금 및/또는 상기 용탕원소로 구성되고, 상기 공정(c)이 상기 제2상을 산, 알칼리, 유기용제 중 적어도 하나 이상으로 용해하여 제거하는 공정, 또는 승온감압하여 상기 제2상만 증발시켜 제거하는 공정을 구비하는 것을 특징으로 하는 다공질 실리콘 복합체 입자의 제조방법.

(34) Ti(Y원자%)에, 실리콘의 비율이 전체에 대하여 10∼80원자%(Y원자%)를 배합하고, 두께 0.1㎛∼2mm의 리본형, 박편형, 선형 또는 입경 10㎛∼50mm의 입상, 덩어리형의 실리콘 중간합금을 작성하는 공정(a)와, 상기 실리콘 중간합금을 Ag, Al, Au, Be, Bi, Cd, Ga, In, Pb, Sb, Sn, Zn으로 이루어지는 군에서 선택되는 1 이상의 용탕원소를 주성분으로 한 용탕에 As, Ba, Ca, Ce, Cr, Co, Er, Fe, Gd, Hf, Lu, Mg, Mn, Mo, Nb, Nd, Ni, Os, Pr, Pt, Pu, Re, Rh, Ru, Sc, Sm, Sr, Ta, Te, Th, Tm, U, V, W, Y, Yb, Zr로 이루어지는 군에서 선택된 하나 이상의 복합체 원소를 각 10원자% 이하, 합계 20원자% 이하 첨가하여 작성된 합금욕에 침지시켜, 실리콘 미립자와, 실리콘과 상기 복합체 원소의 실리콘 화합물 입자와, 제2상으로 분리시키는 공정(b)와, 상기 제2상을 제거하는 공정(c)를 구비하고, 상기 제2상이 상기 Ti와 상기 용탕원소의 합금 및/또는 상기 용탕원소로 구성되고, 상기 공정(c)이 상기 제2상을 산, 알칼리, 유기용제 중 적어도 하나 이상으로 용해하여 제거하는 공정, 또는 승온감압하여 상기 제2상만 증발시켜 제거하는 공정을 구비하는 것을 특징으로 하는 다공질 실리콘 복합체 입자의 제조방법.

본 발명에 의해 고용량과 양호한 사이클특성을 실현하는 리튬이온 전지용 부극재료 등에 적합한 다공질 실리콘 입자 및 다공질 실리콘 복합체 입자를 얻을 수 있다.

도 1의 (a)는 본 발명에 관련된 다공질 실리콘 입자(1)를 나타내는 도, (b)는 다공질 실리콘 입자(1)의 표면 근방 영역(S)과 입자 내부 영역(I)을 나타내는 도.

도 2의 (a)∼(c)는 다공질 실리콘 입자(1)의 제조방법의 개략을 나타내는 도.

도 3은 본 발명에 관련된 리본형 실리콘 중간합금의 제조공정을 설명하는 도.

도 4는 본 발명에 관련된 리본형 실리콘 중간합금의 용탕원소에 대한 침지공정을 설명하는 도.

도 5의 (a)는 본 발명에 관련된 가스아토마이즈 장치(31)를 나타내는 도, (b)는 본 발명에 관련된 회전원반 아토마이즈 장치(41)를 나타내는 도.

도 6의 (a)∼(c)는 덩어리형 실리콘 중간합금의 제조공정을 설명하는 도.

도 7의 (a), (b)는 본 발명에 관련된 용탕침지장치를 나타내는 도.

도 8의 (a)는 본 발명에 관련된 다공질 실리콘 복합체 입자(101)를 나타내는 도, (b)는 다공질 실리콘 복합체 입자(101)의 표면 근방 영역(S)과 입자 내부 영역(I)을 나타내는 도.

도 9의 (a)∼(c)는 다공질 실리콘 복합체 입자(101)의 제1 제조방법의 개략을 나타내는 도.

도 10의 (a)∼(c)는 다공질 실리콘 복합체 입자(101)의 제2 제조방법의 개략을 나타내는 도.

도 11은 실시예 1-12에 관련된 다공질 실리콘 입자 표면의 SEM 사진.

도 12는 비교예 1-1에 관련된 다공질 실리콘 입자의 SEM 사진.

도 13은 실시예 1-12에 관련된 다공질 실리콘 입자의 X선 회절격자상.

도 14는 실시예 2-1에 관련된 다공질 실리콘 복합체 입자 표면의 SEM 사진.

도 15는 실시예 2-1에 관련된 다공질 실리콘 복합체 입자 내부 단면의 SEM 사진.

도 16은 실시예 2-1에 관련된 다공질 실리콘 복합체 입자 표면의 SEM 사진.

도 17은 실시예 2-1에 관련된 다공질 실리콘 복합체 입자의 실리콘 미립자의 X선 회절격자상.

도 18은 실시예 2-1에 관련된 다공질 실리콘 복합체 입자의 실리콘 미립자의 TEM 사진, 제한시야 전자선회절상(좌상측).

도 2의 (a)∼(c)는 다공질 실리콘 입자(1)의 제조방법의 개략을 나타내는 도.

도 3은 본 발명에 관련된 리본형 실리콘 중간합금의 제조공정을 설명하는 도.

도 4는 본 발명에 관련된 리본형 실리콘 중간합금의 용탕원소에 대한 침지공정을 설명하는 도.

도 5의 (a)는 본 발명에 관련된 가스아토마이즈 장치(31)를 나타내는 도, (b)는 본 발명에 관련된 회전원반 아토마이즈 장치(41)를 나타내는 도.

도 6의 (a)∼(c)는 덩어리형 실리콘 중간합금의 제조공정을 설명하는 도.

도 7의 (a), (b)는 본 발명에 관련된 용탕침지장치를 나타내는 도.

도 8의 (a)는 본 발명에 관련된 다공질 실리콘 복합체 입자(101)를 나타내는 도, (b)는 다공질 실리콘 복합체 입자(101)의 표면 근방 영역(S)과 입자 내부 영역(I)을 나타내는 도.

도 9의 (a)∼(c)는 다공질 실리콘 복합체 입자(101)의 제1 제조방법의 개략을 나타내는 도.

도 10의 (a)∼(c)는 다공질 실리콘 복합체 입자(101)의 제2 제조방법의 개략을 나타내는 도.

도 11은 실시예 1-12에 관련된 다공질 실리콘 입자 표면의 SEM 사진.

도 12는 비교예 1-1에 관련된 다공질 실리콘 입자의 SEM 사진.

도 13은 실시예 1-12에 관련된 다공질 실리콘 입자의 X선 회절격자상.

도 14는 실시예 2-1에 관련된 다공질 실리콘 복합체 입자 표면의 SEM 사진.

도 15는 실시예 2-1에 관련된 다공질 실리콘 복합체 입자 내부 단면의 SEM 사진.

도 16은 실시예 2-1에 관련된 다공질 실리콘 복합체 입자 표면의 SEM 사진.

도 17은 실시예 2-1에 관련된 다공질 실리콘 복합체 입자의 실리콘 미립자의 X선 회절격자상.

도 18은 실시예 2-1에 관련된 다공질 실리콘 복합체 입자의 실리콘 미립자의 TEM 사진, 제한시야 전자선회절상(좌상측).

[다공질 실리콘 입자]

(다공질 실리콘 입자의 구성)

본 발명에 관련된 다공질 실리콘 입자(1)를 도 1을 참조하여 설명한다. 다공질 실리콘 입자(1)는 연속된 공극을 가지는 삼차원 그물 구조를 가지는 다공질체로, 실리콘 미립자(3)가 접합하여 이루어지며, 평균입경이 0.1㎛∼1000㎛이고, 평균공극률이 15∼93%이다. 또한, 다공질 실리콘 입자(1)는 산소를 제외한 원소의 비율로 실리콘을 80원자% 이상 포함하고, 나머지는 후술하는 중간합금원소, 용탕원소, 그 외의 불가피한 불순물이 포함되어 있는 중실 입자인 것을 특징으로 한다.

또한, 이 실리콘 미립자의 표면에 20nm 이하의 산화물층이 형성되어 있어도 특성상 문제 없다.

그리고, 실리콘 미립자 표면의 산화물층(산화막)은 염산 등으로 제2상을 제거한 후에 0.0001∼0.1N의 질산에 침지함으로써 형성할 수 있다. 혹은 제2상을 감압증류로 제거한 후에 0.00000001∼0.02MPa의 산소 분압하에서 유지하는 것으로도 형성할 수 있다.

또한, 도 1(b)에 나타내는 바와 같이 다공질 실리콘 입자(1)를 반경방향으로 50% 이상인 표면 근방 영역(S)와 반경방향으로 50% 이하인 입자 내부 영역(I)으로 나누어 다공질 실리콘 입자의 표면 근방 영역을 구성하는 실리콘 미립자의 평균입경을 Ds로 하고 다공질 실리콘 입자의 입자 내부 영역을 구성하는 실리콘 미립자의 평균입경을 Di로 할 때, Ds/Di가 0.5∼1.5이다.

또한, 다공질 실리콘 입자에 있어서 표면 근방 영역(S)의 공극률(Xs)과 입자 내부 영역(I)의 공극률(Xi)의 비인 Xs/Xi가 0.5∼1.5이다.

즉, 본 발명에 관련된 다공질 실리콘 입자는 표면 근방 영역과 입자 내부 영역에서 동일한 세공구조를 가지고 있어, 입자 전체가 거의 균일한 세공구조를 가진다.

다공질 실리콘 입자(1)를 구성하는 실리콘 미립자(3)는 평균입경 또는 평균 지주직경이 2nm∼2㎛, 결정성을 가지는 단결정이며, 산소를 제외한 원소의 비율로 실리콘을 80원자% 이상 포함하는 중실 입자인 것을 특징으로 한다. 또한 거의 구형인 미립자가 독립하여 존재하고 있으면 입경을 측정할 수 있지만, 복수의 미립자가 접합하여 대략 기둥형상으로 되어 있는 경우에는 장축과 수직인 단면에서의 기둥 직경에 대응하는 평균 지주직경을 평가에 이용한다.

본 발명에서의 삼차원 그물 구조는 스피노달 분해 과정에서 생기는 공연속 구조나 스펀지 구조와 같이 빈 구멍이 서로 연속하여 접하고 있는 구조를 의미한다. 다공질 실리콘 입자가 가지는 빈 구멍은 빈 구멍 직경이 0.1∼300nm 정도이다.

실리콘 미립자(3)의 평균입경 또는 평균 지주직경은 2nm∼2㎛이며, 바람직하게는 10∼500nm, 보다 바람직하게는 15∼100nm이다. 또한 다공질 실리콘 입자(1)의 평균공극률은 15∼93%이고, 바람직하게는 30∼80%이며, 보다 바람직하게는 40∼70%이다.

또한, 실리콘 미립자(3)끼리는 국소적으로 접합되어 있으며, 실리콘 미립자(3) 접합부의 면적이 상기 실리콘 미립자 표면적의 30% 이하이다. 즉, 실리콘 미립자(3)가 독립적으로 존재한다고 가정하여 구해진 표면적에 비해 다공질 실리콘 입자(1)의 표면적은 70% 이상이다.

본 발명에 관련된 다공질 실리콘 입자는 보통은 응집하여 존재하고 있다. 입경의 계측은 전자현미경(SEM)의 화상정보와 동적광산란광도계(DLS)의 체적기준 미디언직경을 병용한다. 평균입경은 SEM 화상에 의해 미리 입자형상을 확인하고, 화상해석소프트웨어(예를 들어 아사히카세이엔지니어링 제조 "A zokun"(등록상표))로 입경을 구하거나 입자를 용매에 분산시켜 DLS(예를 들어 오츠카덴시 제조 DLS-8000)에 의해 측정하는 것이 가능하다. DLS 측정시에 입자가 충분히 분산되어 있고 응집되어 있지 않으면, SEM과 DLS로 거의 동일한 측정결과가 얻어진다.

또한, 다공질 실리콘 입자를 구성하는 실리콘 미립자는 서로 접합하고 있기 때문에, 주로 표면주사형 전자현미경이나 투과형 전자현미경을 이용하여 평균입경을 구한다.

또한, 평균 지주직경이란, 애스펙트비(aspect ratio)가 5 이상인 막대형상(기둥형상)의 실리콘 입자에서 그 기둥 직경을 지주직경이라고 정의한다. 이 지주직경의 평균치를 평균 지주직경으로 한다. 이 지주직경은 주로 입자의 SEM 관찰을 하여 구한다.

평균공극률은 입자 내 공극의 비율을 말한다. 서브 미크론 이하의 세공은 질소가스 흡착법에 의해서도 측정이 가능하지만, 세공 사이즈가 광범위에 걸친 경우에는 전자현미경 관찰이나 수은압입법(JIS R 1655 "파인세라믹스의 수은압입법에 따른 성형체기공직경분포측정방법", 공극 내에 수은을 침입시켰을 때의 압력과 수은체적의 관계로부터 도출), 기체흡착법(JIS Z 8830: 2001 기체흡착에 의한 분체(고체)의 비표면적 측정방법) 등에 의해 측정이 가능하다.

본 발명에 관련된 다공질 실리콘 입자(1)는 Si 중간합금의 Si 농도나 그 중간합금 제조시의 냉각속도에 따라 0.1㎛∼1000㎛의 평균입경이 된다. 또한, Si 농도를 낮게 하거나 혹은 냉각속도를 빠르게 함으로써 입경은 작아진다. 부극용 활물질로서 사용할 때에는 그 평균입경이 0.1∼50㎛인 것이 바람직하고, 보다 바람직하게는 1∼30㎛, 더욱 바람직하게는 5∼20㎛이다. 그 때문에, 다공질 실리콘 입자가 작은 경우에는 응집체 또는 조립체로서 사용된다. 또한, 다공질 실리콘 입자가 큰 경우에는 이 다공질 실리콘 입자를 거칠게 분쇄해서 사용해도 아무런 문제는 없다.

(다공질 실리콘 입자의 제조방법의 개략)

도 2를 이용하여 다공질 실리콘 입자(1)의 제조방법의 개략을 설명한다.

먼저 도 2(a)에 나타내는 바와 같이, 실리콘과 중간합금원소를 가열·용융시켜 실리콘 중간합금(7)을 제작한다.

그 후, 실리콘 중간합금(7)을 표 1에 기재된 용탕원소의 용탕에 침지시킨다. 이 때, 도 2(b)에 나타내는 바와 같이, 실리콘 중간합금(7)의 중간합금원소가 용탕 내에 용출되거나 하여 주로 용탕원소로 이루어지는 제2상(9)을 형성하고, 실리콘만이 실리콘 미립자(3)로서 석출 혹은 정출된다. 제2상(9)은 중간합금원소와 용탕원소의 합금이거나 중간합금원소와 치환된 용탕원소로 구성된다. 이러한 실리콘 미립자(3)는 서로 접합하여 삼차원 그물 구조를 형성한다.

그 후, 도 2(c)에 나타내는 바와 같이, 산이나 알칼리 등을 이용한 탈성분 부식 등의 방법에 의해 제2상을 제거하면, 실리콘 미립자(3)가 접합된 다공질 실리콘 입자(1)가 얻어진다.

각 공정에서의 현상을 설명한다. 실리콘과 중간합금원소(X)를 용융, 응고하면, 실리콘과 중간합금원소의 합금인 실리콘 중간합금(7)이 형성된다.

그 후, 이 실리콘 중간합금을 표 1에 규정되는 용탕원소(Y)욕에 침지시키면, 용탕원소(Y)가 실리콘 중간합금 내에 확산되면서 침투하고, 실리콘 중간합금 내의 중간합금원소(X)는 용탕원소(Y)와 합금층을 제2상으로서 형성한다. 혹은 합금 내의 중간합금원소(X)가 용탕원소(Y)의 금속욕 내에 용출되고 용탕원소(Y)가 새로운 제2상을 형성한다. 이 반응 중에 실리콘 중간합금 내에 포함되어 있던 실리콘 원자가 남겨진다. 그 결과, 이 실리콘 원자가 확산한 상태로부터 나노사이즈로 응집할 때 실리콘 원자의 네트워크가 생겨 삼차원 그물 구조가 형성된다.

또한, 중간합금 내의 합금이 아닌 실리콘 초정은 침지공정에서는 실리콘 미립자의 석출에 관계되지 않고, 또한 탈성분 부식 등의 제2상의 제거에도 관계되지 않고, 실리콘의 초정인 상태로 남는다. 그 때문에, 한 번 결정이 된 실리콘은 조대하며 삼차원 그물 구조를 형성하지 않는다. 따라서, 실리콘 중간합금을 형성하는 공정에 있어서, 실리콘 합금 내에 실리콘의 결정이 생기지 않는 것이 바람직하다.

이상의 공정에서 중간합금원소(X)와 용탕원소(Y)에는 이하의 조건이 필요하다.

·조건 1: 실리콘의 융점보다 용탕원소(Y)의 융점이 50K 이상 낮을 것.

만일 용탕원소(Y)의 융점과 실리콘의 융점이 비슷하면 실리콘 합금을 용탕원소의 용탕에 침지할 때 실리콘이 용탕 내에 용해되어 버리므로 조건 1이 필요하다.

·조건 2: 실리콘과 중간합금원소를 응고시켰을 때 Si 초정이 발생하지 않을 것.

실리콘과 중간합금원소(X)의 합금을 형성할 때, 실리콘 농도가 증가하는 경우에 과공정(過共晶)영역이 되면 조대한 실리콘 초정이 형성된다. 이 실리콘 결정은 침지공정 중에 실리콘 원자의 확산·재응집이 발생하지 않아, 삼차원 그물 구조를 형성하지 않는다.

·조건 3: 용탕원소에 대한 실리콘의 용해도가 5원자%보다 낮을 것.

중간합금원소(X)와 용탕원소(Y)가 제2상을 형성할 때 실리콘을 제2상에 포함되지 않게 할 필요가 있기 때문이다.

·조건 4: 중간합금원소와 용탕원소가 2상으로 분리되지 않을 것.

중간합금원소(X)와 용탕원소(Y)가 2상으로 분리되어 버리는 경우, 실리콘 합금에서 중간합금원소가 분리되지 않고 실리콘 원자의 확산·재응집이 생기지 않는다. 또한, 산에 의한 처리를 실시하더라도 실리콘 입자 내에 중간합금원소가 남게 된다.

이상의 조건 1∼4를 고려하면, 다공질 실리콘 입자를 제조하기 위해 사용 가능한 중간합금원소와 용탕원소의 조합은 이하와 같아진다. 또한, 실리콘의 비율이 전체의 10원자% 이상이며, 중간합금원소에 대응하는 하기 표 1 중 Si 최대함유량 내에서 가장 높은 값 이하이다.

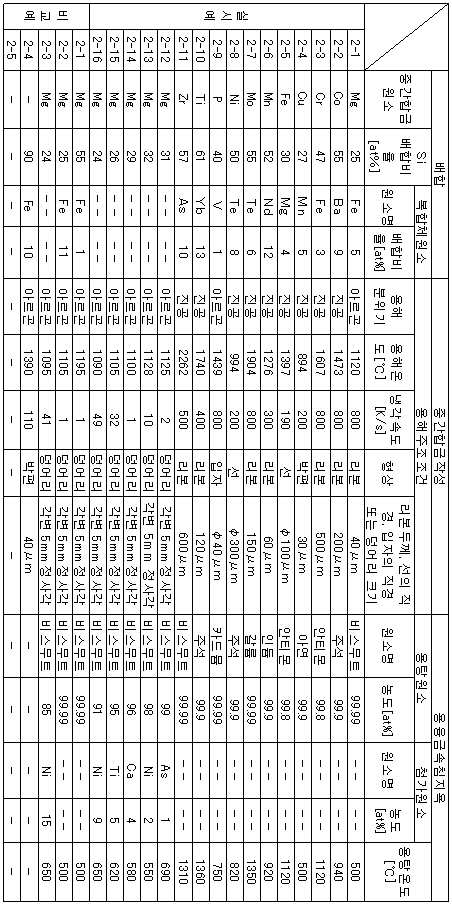

[표 1]

중간합금원소로서 Cu를 이용하는 경우에는, Si와 중간합금원소의 합에 대해 Si의 함유량은 10∼30원자%이며, 얻어진 다공질 실리콘 입자의 평균공극률은 47∼85%이다.

중간합금원소로서 Mg를 이용하는 경우에는, Si와 중간합금원소의 합에 대해 Si의 함유량은 10∼50원자%이며, 얻어진 다공질 실리콘 입자의 평균공극률은 42∼92%이다.

중간합금원소로서 Ni를 이용하는 경우에는, Si와 중간합금원소의 합에 대해 Si의 함유량은 10∼55원자%이며, 얻어진 다공질 실리콘 입자의 평균공극률은 15∼85%이다.

중간합금원소로서 Ti를 이용하는 경우에는, Si와 중간합금원소의 합에 대해 Si의 함유량은 10∼82원자%이며, 얻어진 다공질 실리콘 입자의 평균공극률은 15∼89%이다.

단, 중간합금원소로는 예시한 원소를 2개 이상 사용할 수도 있지만, 그 경우 용탕원소로는 이 중간합금원소들 모두에 대응하는 용탕원소를 사용한다.

(다공질 실리콘 입자의 제조방법)

본 발명에 관련된 다공질 실리콘 입자의 제조방법에 대해 설명한다.

먼저, 실리콘과, 표 1에 기재된 As, Ba, Ca, Ce, Co, Cr, Cu, Er, Fe, Gd, Hf, Lu, Mg, Mn, Mo, Nb, Nd, Ni, P, Pd, Pr, Pt, Pu, Re, Rh, Ru, Sc, Sm, Sr, Ta, Te, Th, Ti, Tm, U, V, W, Y, Yb, Zr로 이루어지는 군에서 선택된 하나 이상의 중간합금원소를, 실리콘의 비율이 전체의 10∼98원자%, 바람직하게는 15∼50원자%가 되도록 배합한 혼합물을 진공로나 비산화성 분위기로 등에서 가열하여 용해한다. 그 후, 예를 들어, 쌍롤 주조기에서의 박판 연속 주조나 도 3에 나타내는 바와 같은 단롤 주조기(11) 등을 이용하여, 용융한 실리콘 합금(13)을 도가니(15)로부터 적하하고 도면 중 화살표 방향으로 회전하는 강제 롤(17)에 접촉시키면서 응고시켜 선상 또는 리본형 실리콘 중간합금(19)을 제조한다. 단, 선상의 모합금은 직접방사법으로 제조해도 된다. 혹은 실리콘 중간합금을 선상이나 리본형과는 달리 일정한 길이를 가지는 박편상으로 해도 된다.

선상 또는 리본형 실리콘 중간합금(19)의 두께는 0.1㎛∼2mm인 것이 바람직하고, 보다 바람직하게는 0.1∼500㎛이며, 0.1∼50㎛인 것이 더욱 바람직하다. 실리콘 중간합금의 응고시 냉각속도는 0.1K/s 이상, 바람직하게는 100K/s 이상, 보다 바람직하게는 400K/s 이상이다. 이것은 응고 초기에 생성되는 초정의 입경을 작게 함으로써 다음 공정에서의 열처리시간을 단축하는 것에 기여하는 것이다. 또한, 이 초정의 입경이 작아짐에 따라 다공질 실리콘 입자의 입경도 비례하여 작아진다. 단, 실리콘 합금(중간합금)의 두께가 2mm 이상으로 두꺼워지면, Si 함유량이 많기 때문에 인성이 부족하고 균열·단선 등이 발생하는 점에서 바람직하지 않다.

다음으로, 실리콘 중간합금을, 사용한 중간합금원소에 대응하는 표 1에 기재된 Ag, Al, Au, Be, Bi, Cd, Ga, In, Pb, Sb, Sn, Tl, Zn에서 선택된 용탕원소의 용탕에 침지시켜, 실리콘의 스피노달 분해(실리콘 미립자의 석출)와 중간합금원소와 용탕원소의 합금인 제2상 혹은 중간합금원소와 치환된 상기 용탕원소로 구성되는 제2상을 형성시킨다. 이 침지공정에서 비로소 Si 미립자가 형성된다. 침지공정은, 예를 들어 도 4에 나타내는 바와 같은 용탕침지장치(21)를 이용하고, 리본형 실리콘 중간합금(19)을 도면 중 화살표 방향으로 보내어 용탕원소의 용탕(23)에 침지한다. 그 후 싱크 롤(25)이나 서포트 롤(27)을 이용하여 감긴다. 용탕(23)은 용탕원소의 액상선온도보다 10K 이상 높은 온도로 가열되어 있다. 용탕(23)에 대한 침지는 용탕온도에 따라서도 다르지만 5초 이상 10000초 이하인 것이 바람직하다. 10000초 이상 침지시키면 조대 Si 입자가 생성되기 때문이다. 그리고 이것을 비산화성 분위기하에서 냉각한다. 또한 후술하는 바와 같이 용탕(23) 내에 산소가 포함되지 않는 것이 바람직하다.

그 후, 중간합금원소와 용탕원소의 합금인 제2상 혹은 중간합금원소와 치환된 상기 용탕원소로 구성되는 제2상을, 산, 알칼리, 유기용제 중 적어도 하나로 용해하여 제거하는 공정 혹은 상기 제2상을 승온감압하여 그 제2상만 증발 제거하는 공정에 의해 제거한다. 제2상이 제거되는 것에 의해 다공질 실리콘 입자가 얻어진다. 그리고, 산으로는 중간합금원소와 용탕원소를 용해시키고 실리콘을 용해하지 않는 산이면 되며, 질산, 염산, 황산 등을 들 수 있다.

산, 알칼리, 유기용제 등으로 용해하거나 혹은 승온감압 증류하여 제2상을 제거한 후에는, 미립자로 구성되는 다공질 실리콘 입자가 얻어진다. 산, 알칼리, 유기용제 등으로 용해한 경우에는 세정·건조시킨다. 실리콘 중간합금의 실리콘 농도나 실리콘 중간합금 제조시의 냉각속도에 따라 0.1㎛∼1000㎛의 입경이 된다. 단, 실리콘 농도를 낮게 하거나 혹은 냉각속도를 빠르게 하면 입경은 작아진다. 부극용 활물질로서 사용할 때에는 그 평균입경이 0.1∼50㎛인 것이 바람직하고, 보다 바람직하게는 1∼30㎛, 5∼20㎛인 것이 더욱 바람직하다. 그 때문에, 다공질 실리콘 입자가 작은 경우에는 도전성을 가지는 점결제를 이용하여 응집체 또는 조립체를 제작하고 슬러리상으로 하여 집전체에 도포하여 사용된다. 또한, 다공질 실리콘 입자가 큰 경우에는 이 다공질 실리콘 입자를 유발 등으로 거칠게 분쇄하여 사용해도 아무런 문제는 없다. 미립자끼리는 국소적으로 접합되어 있으므로 간편하게 파쇄할 수 있다.

(다공질 실리콘 입자의 제조방법의 다른 예)

다공질 실리콘 복합체 입자(1)의 제조방법의 다른 예로서 선상이나 리본형 실리콘 중간합금(19) 대신에 분말상, 입상, 덩어리형의 실리콘 중간합금을 이용해도 된다.

먼저, 실리콘과, 표 1에 기재된 As, Ba, Ca, Ce, Co, Cr, Cu, Er, Fe, Gd, Hf, Lu, Mg, Mn, Mo, Nb, Nd, Ni, P, Pd, Pr, Pt, Pu, Re, Rh, Ru, Sc, Sm, Sr, Ta, Te, Th, Ti, Tm, U, V, W, Y, Yb, Zr로 이루어지는 군에서 선택된 하나 이상의 중간합금원소를 실리콘의 비율이 전체의 10∼98원자%, 바람직하게는 15∼50원자%가 되도록 배합한 혼합물을 진공로나 비산화성 분위기로 등에서 가열하여 용해한다. 그 후, 도 5에 나타내는 바와 같은 아토마이즈법으로 입·분상의 실리콘 중간합금을 제조하는 방법이나, 도 6에 나타내는 잉곳제조법으로 덩어리형의 주괴를 얻어 다시 기계적인 분쇄를 행하는 방법으로 입상 실리콘 중간합금을 제조한다.

도 5(a)는 가스아토마이즈법에 의해 분말상 실리콘 중간합금(39)을 제조 가능한 가스아토마이즈 장치(31)를 나타낸다. 도가니(33) 내에는 유도가열 등에 의해 용해한 실리콘과 중간합금원소의 실리콘 합금(13)이 있으며, 이 실리콘 합금을 노즐(35)로부터 적하하는 동시에 가스 분사기(37)로부터의 불활성 가스의 제트류(38)을 뿜어내어 실리콘 합금(13)의 용탕을 분쇄하고 액적으로서 응고시켜 분말상 실리콘 중간합금(39)을 형성한다.

도 5(b)는 회전원반 아토마이즈법에 의해 분말상 실리콘 중간합금(51)을 제조 가능한 회전원반 아토마이즈 장치(41)를 나타낸다. 도가니(43) 내에는 용해된 실리콘과 중간합금원소의 실리콘 합금(13)이 있으며, 이 실리콘 합금을 노즐(45)로부터 적하시키고 실리콘 합금(13)의 용탕을 고속으로 회전하는 회전원반(49) 위에 낙하시키고 접선방향으로 전단력을 가하여 파쇄시켜 분말상 실리콘 중간합금(51)을 형성한다.

도 6은 잉곳제조법에 의해 덩어리형 실리콘 중간합금(57)을 형성하는 공정을 설명하는 도이다. 먼저, 실리콘 합금(13)의 용탕을 도가니(53)에서 주형(55)으로 옮겨 넣는다. 그 후, 주형(55) 내에서 실리콘 합금(13)이 냉각되어 굳은 후, 주형(55)을 제거하여 덩어리형 실리콘 중간합금(57)이 얻어진다. 필요에 따라서 덩어리형 실리콘 중간합금(57)을 분쇄하여 입상 실리콘 중간합금이 얻어진다.

입상 실리콘 중간합금의 두께는 10㎛∼50mm인 것이 바람직하고, 보다 바람직하게는 0.1∼10mm이며, 1∼5mm인 것이 더욱 바람직하다. 실리콘 합금의 응고시 냉각속도는 0.1K/s 이상이다. 또한 실리콘 중간합금의 두께가 50mm 이상으로 두꺼워지면 열처리시간이 길어지는 점에서 다공질 실리콘 입자의 입경이 성장하고 조대화되기 때문에 바람직하지 않다. 그 경우에는 이 실리콘 중간합금에 기계식 분쇄를 하여 50mm 이하로 함으로써 대응할 수 있다.

다음으로, 실리콘 중간합금을, 사용한 중간합금원소에 대응하는 표 1에 기재된 Ag, Al, Au, Be, Bi, Cd, Ga, In, Pb, Sb, Sn, Tl, Zn에서 선택된 용탕원소의 용탕에 침지시켜 실리콘의 스피노달 분해와 중간합금원소와 용탕원소의 합금인 제2상을 형성시킨다. 단 이 용탕 내의 산소는 미리 100ppm 이하, 바람직하게는 10ppm 이하, 더욱 바람직하게는 2ppm 이하로 저감시켜 두는 것이 바람직하다. 이것은 용탕 내의 용존산소와 실리콘이 반응하여 실리카를 형성하고, 이것을 핵으로 하여 실리콘이 파셋형으로 성장하여 조대화되기 때문이다. 그 대책으로서, 목탄·흑연 등의 고체환원재나 비산화성 가스에 의해 환원할 수 있고, 산소와의 친화력이 강한 원소를 미리 첨가해 두는 것도 좋다. 이 침지공정에서 비로소 실리콘 미립자가 형성된다.

침지공정은 도 7(a)에 나타내는 바와 같은 용탕침지장치(61)를 이용하고, 입상 실리콘 중간합금(63)을 침지용 용기(65)에 넣어 용탕원소의 용탕(69)에 침지시킨다. 그 때, 도 7(a)에 나타내는 바와 같이, 누름 실린더(67)를 상하로 이동시켜 실리콘 중간합금 혹은 용탕에 기계식의 진동을 주거나 초음파에 의한 진동을 부여시키거나, 도 7(b)에 나타내는 기계식 교반기(81)를 이용한 기계 교반, 가스공급 플러그(83)를 이용한 가스 인젝션이나 전자력을 이용하여 용탕을 교반하여 단시간에 반응을 진행시킬 수 있다. 그 후, 비산화성 분위기하로 꺼내져 냉각된다. 용탕(69 또는 79)은 용탕원소의 액상선온도보다 10K 이상 높은 온도로 가열되어 있다. 용탕에 대한 침지는 용탕온도에 따라서도 다르지만 5초 이상 10000초 이하인 것이 바람직하다. 10000초 이상 침지하면 조대 Si 입자가 생성되기 때문이다.

그 후, 상기한 제조방법과 동일하게 제2상을 제거하여, 다공질 실리콘 입자를 얻는다.

(다공질 실리콘 입자의 효과)

본 발명에 의하면, 종래에 없는 3 차원 그물 모양 구조를 가지는 다공질 실리콘 입자를 얻을 수 있다.

본 발명에 의하면, 입자 전체가 거의 균일한 세공구조를 가지는 다공질 실리콘 입자를 얻을 수 있다. 이는 용탕 내에서의 실리콘 중간합금으로부터 실리콘 미립자를 석출하는 것은 고온의 용탕금속 내에서 실시되기 때문에 입자 내부까지 용탕금속이 침투하기 때문이다.

본 발명에 관련된 다공질 실리콘 입자는 리튬이온 전지의 부극 활물질로서 사용하면 고용량이며 장수명인 부극을 얻을 수 있다.

[다공질 실리콘 복합체 입자]

(다공질 실리콘 복합체 입자의 구성)

본 발명에 관련된 다공질 실리콘 복합체 입자를 도 8을 참조하여 설명한다. 도 8(a)에 나타내는 바와 같이, 본 발명에 관련된 다공질 실리콘 복합체 입자(101)는 실리콘 미립자(103)와 실리콘 화합물 입자(105)가 접합하여 이루어지고, 다공질 실리콘 복합체 입자(101)의 평균입경이 0.1㎛∼1000㎛이며, 다공질 실리콘 복합체 입자(101)의 평균공극률이 15∼93%이며, 연속된 공극으로 이루어지는 삼차원 그물 구조를 가진다.

본 발명에서의 삼차원 그물 구조는 스피노달 분해 과정에서 생기는 공연속 구조나 스펀지 구조와 같이 빈 구멍이 서로 연속하여 접하고 있는 구조를 의미한다. 다공질 실리콘 복합체 입자가 가지는 빈 구멍은 빈 구멍 직경이 0.1∼300nm 정도이다.

다공질 실리콘 복합체 입자(101)에 있어서, 반경방향으로 50% 이상인 표면 근방 영역의 공극률(Xs)과 반경방향으로 50% 이내인 입자 내부 영역의 공극률(Xi)의 비인 Xs/Xi가 0.5∼1.5이다.

즉, 본 발명에 관련된 다공질 실리콘 복합체 입자는 표면 근방 영역과 입자 내부 영역에서 동일한 세공구조를 가지고 있으며, 입자 전체가 거의 균일한 세공구조를 가진다.

공극률(Xs)은 다공질 실리콘 복합체 입자(101)의 표면을 SEM 관찰하여 구할 수 있으며, 공극률(Xi)은 다공질 실리콘 복합체 입자(101) 단면의 입자 내부 영역에 해당하는 개소를 SEM 관찰하여 구할 수 있다.

실리콘 미립자(103)는 평균입경 또는 평균 지주직경이 2nm∼2㎛이며, 바람직하게는 10∼500nm, 보다 바람직하게는 20∼300nm이다. 또한, 평균공극률은 15∼93%이며, 바람직하게는 50∼80%이며, 보다 바람직하게는 60∼70%이다. 그리고, 하나하나의 실리콘 미립자(103)의 결정구조는 결정성을 가지는 단결정이다. 또한, 실리콘 미립자(103)는 산소를 제외한 원소의 비율로 실리콘을 80원자% 이상 포함하고, 나머지는 후술하는 중간합금원소, 용탕원소, 그 외의 불가피한 불순물이 포함되는 중실 미립자이다.

그리고, 도 8(b)에 나타내는 바와 같이, 다공질 실리콘 복합체 입자(101)를 반경방향으로 50% 이상인 표면 근방 영역(S)과 반경방향으로 50% 이하인 입자 내부 영역(I)으로 나누어 다공질 실리콘 복합체 입자의 표면 근방 영역을 구성하는 실리콘 미립자의 평균입경을 Ds로 하고, 다공질 실리콘 복합체 입자의 입자 내부 영역을 구성하는 실리콘 미립자의 평균입경을 Di로 할 때, Ds/Di가 0.5∼1.5이다.

평균입경(Ds)은 다공질 실리콘 복합체 입자(1)의 표면을 SEM 관찰하여 구할 수 있고, 평균입경(Di)은 다공질 실리콘 복합체 입자(1)의 입자 내부 영역에 해당하는 개소의 단면을 SEM 관찰하여 구할 수 있다.

실리콘 화합물 입자(105)는 평균입경이 50nm∼50㎛이며, 바람직하게는 100nm∼20㎛, 보다 바람직하게는 200nm∼10㎛이다. 또한, 조성적으로는 As, Ba, Ca, Ce, Co, Cr, Cu, Er, Fe, Gd, Hf, Lu, Mg, Mn, Mo, Nb, Nd, Ni, Os, Pr, Pt, Pu, Re, Rh, Ru, Sc, Sm, Sr, Ta, Te, Th, Ti, Tm, U, V, W, Y, Yb, Zr로 이루어지는 군에서 선택된 하나 이상의 복합체 원소와, 50∼75원자%의 실리콘과 후술하는 중간합금원소, 용탕원소, 그 외의 불가피한 불순물로 구성되어 있는 중실 결정성을 가지는 입자이다. 또한, 통상 실리콘 화합물 입자(105)는 실리콘 미립자(103)보다 크다.

또한, 다공질 실리콘 복합체 입자(101)의 표면, 즉 실리콘 미립자(103) 또는 실리콘 화합물 입자(105)에는 두께 20nm 이하, 또는 각각의 실리콘 미립자(103) 또는 실리콘 화합물 입자(105)의 입경비로 10% 이하의 산화물층이 형성되어 있어도 특성상 문제는 없다.

다공질 실리콘 복합체 입자(101) 표면의 산화물층은 제2상을 제거한 후에 0.0001∼0.1N의 질산에 침지함으로써 형성할 수 있다. 혹은 제2상을 제거한 후에 0.00000001∼0.02MPa의 산소 분압하에서 유지하는 것으로도 형성할 수 있다. 이 실리콘 등의 산화물층이 형성되면, 다공질 실리콘 복합체 입자(101)는 대기 중에서도 매우 안정되어 글로브박스 등 안에서 다룰 필요가 없어진다.

본 발명에 관련된 다공질 실리콘 복합체 입자는 보통 응집하여 존재하고 있으므로, 입자의 평균입경은 여기에서는 1차입자의 평균입경을 가리킨다. 입경의 계측은 전자현미경(SEM)의 화상정보와 동적광산란광도계(DLS)의 체적기준 미디언직경을 병용한다. 평균입경은 SEM 화상에 의해 미리 입자형상을 확인하고 화상해석소프트웨어(예를 들어, 아사히카세이엔지니어링 제조 "A zokun"(등록상표))로 입경을 구하거나 입자를 용매에 분산시켜 DLS(예를 들어, 오츠카덴시 제조 DLS-8000)에 의해 측정하는 것이 가능하다. DLS 측정시에 입자가 충분히 분산되어 있고 응집되어 있지 않으면, SEM과 DLS로 거의 동일한 측정결과가 얻어진다.

또한, 다공질 실리콘 복합체 입자를 구성하는 실리콘 미립자와 실리콘 화합물 입자는 서로 접합하고 있기 때문에, 주로 표면주사형 전자현미경이나 투과형 전자현미경을 이용하여 평균입경을 구한다.

또한, 평균 지주직경이란, 애스펙트비가 5 이상인 막대형상(기둥형상)의 실리콘 입자에서 그 기둥 직경을 지주직경이라고 정의한다. 이 지주직경의 평균치를 평균 지주직경으로 한다. 이 지주직경은 주로 입자의 SEM 관찰을 하여 구한다.

평균공극률은 입자 내 공극의 비율을 말한다. 서브 미크론 이하의 세공은 질소가스 흡착법에 의해서도 측정이 가능하지만, 세공 사이즈가 광범위에 걸친 경우에는 전자현미경 관찰이나 수은압입법(JIS R 1655 "파인세라믹스의 수은압입법에 따른 성형체기공직경분포측정방법", 공극 내에 수은을 침입시켰을 때의 압력과 수은체적의 관계로부터 도출) 등에 의해 측정이 가능하다. 또한, BET 비표면적은 질소가스 흡착법에 따라 측정 가능하다.

본 발명에 관련된 다공질 실리콘 복합체 입자(101)는 Si 중간합금의 Si 농도나 그 중간합금 제조시의 냉각속도에 따라 0.1㎛∼1000㎛의 입경이 된다. 또한 Si농도를 낮게 하거나, 혹은 냉각속도를 빠르게 함으로써 입경은 작아진다. 부극용 활물질로서 사용할 때에는 그 평균입경이 0.1∼50㎛인 것이 바람직하고, 보다 바람직하게는 1∼30㎛, 5∼20㎛인 것이 더욱 바람직하다. 그 때문에, 다공질 실리콘 복합체 입자가 작은 경우에는 응집체 또는 조립체로서 사용된다. 또한, 다공질 실리콘 복합체 입자가 큰 경우에는, 이 다공질 실리콘 복합체 입자를 거칠게 분쇄해서 사용해도 아무런 문제는 없다.

(다공질 실리콘 복합체 입자의 제1 제조방법의 개략)

도 9를 이용하여 다공질 실리콘 복합체 입자(101)의 제조방법을 개략적으로 설명한다.

먼저, 도 9(a)에 나타내는 바와 같이 실리콘과 중간합금원소와 복합체 원소를 가열·용융시켜 실리콘 중간합금(107)을 제작한다. 이 때, 실리콘과 복합체 원소와 중간합금원소를 용융, 응고하면, 실리콘과 복합체 원소와 중간합금원소의 중간합금(107) 및 실리콘과 복합체 원소로 이루어지는 실리콘 화합물 입자가 형성된다.

그 후, 실리콘 중간합금(107)을 용탕원소의 용탕에 침지시킨다. 실리콘 중간합금(107)을 용융금속욕 내에 침지시키면, 용탕원소가 실리콘 중간합금(107) 내에 침투한다. 이 때, 중간합금원소는 용탕원소와 합금 고상을 형성하면서 다시 용탕원소가 침투되어 액상을 형성한다. 이 액상영역 내에 실리콘 원자와 복합체 원소가 남겨진다. 이 실리콘 원자나 복합체 원소가 확산된 상태로부터 응집할 때 실리콘 미립자(103)가 석출되고, 실리콘 원자와 복합체 원소의 합금의 네트워크가 생겨 삼차원 그물 구조가 형성된다. 즉, 도 9(b)에 나타내는 바와 같이, 실리콘 중간합금(107)의 중간합금원소가 용탕 내에 용출되거나 하여 제2상(109)을 형성하고 실리콘이 실리콘 미립자(103)로서 석출된다. 제2상(109)은 중간합금원소와 용탕원소의 합금이거나 중간합금원소와 치환된 용탕원소로 구성된다. 또한, 실리콘 화합물 입자(105)는 용탕원소의 용탕의 영향은 받지 않고 그대로 남는다. 이러한 실리콘 미립자(103), 실리콘 화합물 입자(105)는 서로 접합하여 삼차원 그물 구조를 형성한다.

또한, 용융금속욕에 침지하는 공정에서, 실리콘 단독의 실리콘 초정이나 실리콘과 복합체 원소의 화합물은 용탕원소가 침투해 와도 실리콘 원자나 복합체 원소의 재응집을 일으키지 않아, 실리콘 초정이나 복합체 원소의 화합물이 그대로 남는다. 그 때문에 실리콘 중간합금(107) 제작시의 냉각속도를 높여 이들을 입경 제어하는 것이 바람직하다.

그 후 도 9(c)에 나타내는 바와 같이, 산이나 알칼리 등을 이용한 탈성분 부식 등의 방법에 의해 제2상(109)을 제거하면, 실리콘 미립자(103)와 실리콘 화합물 입자(105)가 접합한 다공질 실리콘 복합체 입자(1)가 얻어진다.

이상의 공정으로부터 중간합금원소와 복합체 원소와 용탕원소에는 이하의 조건이 필요하다.

·조건 1: 실리콘의 융점보다 용탕원소의 융점이 50K 이상 낮을 것.

만일 용탕원소의 융점과 실리콘의 융점이 비슷하면, 실리콘 중간합금을 용탕원소의 용탕에 침지할 때 실리콘이 용탕 내에 용해되어 버리므로, 조건 1이 필요하다.

·조건 2: 실리콘과 중간합금원소를 응고시켰을 때 Si 초정이 발생하지 않을 것.

실리콘과 중간합금원소의 합금을 형성할 때, 실리콘 농도가 증가하는 경우에 과공정영역이 되면 조대 실리콘 초정이 형성된다. 이 실리콘 초정은 침지공정 중에 실리콘 원자의 확산·재응집이 생기지 않아 삼차원 그물 구조를 형성하지 않는다.

·조건 3: 용탕원소에 대한 실리콘의 용해도가 5원자%보다 낮을 것.

중간합금원소와 용탕원소가 제2상을 형성할 때, 실리콘을 제2상에 포함되지 않게 할 필요가 있기 때문이다.

·조건 4: 중간합금원소와 용탕원소가 2상으로 분리되지 않을 것.

중간합금원소와 용탕원소가 2상으로 분리되어 버리는 경우, 실리콘 중간합금에서 중간합금원소가 분리되지 않아 실리콘 원자의 확산·재응집이 생기지 않는다. 또한, 산에 의한 처리를 실시해도 실리콘 입자 내에 중간합금원소가 남게 된다.

·조건 5: 실리콘과 복합체 원소가 2상으로 분리되지 않을 것.

실리콘과 복합체 원소가 2상으로 분리되기 쉬운 경우, 최종적으로 실리콘과 복합체 원소의 합금으로 이루어지는 실리콘 화합물 입자가 얻어지지 않는다.

·조건 6: 용탕원소에 대응하는 중간합금원소는 선택 가능한 원소에 복합체 원소를 포함하지 않을 것.

복합체 원소가 중간합금원소로서 선택 가능한 원소이며, 상기와 같은 중간합금원소의 특징을 구비하는 경우, 용탕원소와 복합체 원소가 제2상을 형성하고 산에 의한 처리를 할 때 복합체 원소가 제거되고 만다.

이상의 조건 1∼6을 고려하면, 다공질 실리콘 복합체를 제조하기 위해 사용 가능한 중간합금원소와 복합체 원소와 용탕원소의 조합 및 얻어진 다공질 실리콘 복합체의 공극률은 이하와 같아진다. 또한, 복합체 원소의 비율이 실리콘의 1∼33원자%이다. 그리고 실리콘의 비율은 실리콘과 중간합금원소와 상기 복합체 원소의 합에 대해 10원자% 이상이며, 중간합금원소에 대응하는 하기 표 2 중 Si 최대함유량의 값(중간합금원소를 복수 포함하는 경우에는 각 중간합금원소에 대응하는 표 2 중 Si 최대함유량을 중간합금원소의 비율에 따라서 안분한 값) 이하이다. 또한, 중간합금원소가 복수 포함되는 경우에는 각 중간합금원소에 공통적으로 사용 가능한 복합체 원소와 용탕원소를 이용한다.

[표 2]

실리콘 중간합금(107)을 형성하는 공정에 있어서, 실리콘(X원자%)과 중간합금원소(Y원자%)와 하나 이상의 복합체 원소(Z1, Z2, Z3,····원자%)가, 이하의 식을 만족하는 조성을 가지는 실리콘 중간합금을 제작하는 것이 바람직하다. 또한, [Si 최대함유량]은 중간합금원소에 대응하는 상기 표 2 중 Si 최대함유량의 값이며, 중간합금원소가 복수 있는 경우에는 각 중간합금원소의 Si 최대함유량을 각 중간합금원소의 비율로 안분한 값이다. 또한, 중간합금원소가 복수 있는 경우에는 Y원자%는 복수의 중간합금원소의 비율의 합이다.

10≤X<[Si 최대함유량] (1)

10≤a÷(a+Y)×100≤[Si 최대함유량] (2)

단, a=X-1.5×(Z1+Z2+Z3,····)

(다공질 실리콘 복합체 입자의 제1 제조방법)

본 발명에 관련된 다공질 실리콘 복합체 입자의 제조방법에 대해 설명한다. 단, 이하에서는 다공질 실리콘 입자의 제조방법에서 사용하는 장치를 이용하여 설명하고 각 중간합금에는 동일한 부호를 붙이고 있지만, 다공질 실리콘 복합체 입자를 제조하기 위한 중간합금은 복합체 원소를 포함하는 점에서 다공질 실리콘 입자를 제조하기 위한 중간합금과는 다르다.

먼저 실리콘과 표 2에 기재된 Co, Cr, Cu, Fe, Mg, Mn, Mo, Ni, P, Ti, Zr로 이루어지는 군에서 선택된 1 이상의 중간합금원소와 중간합금원소에 대응하는 표 2에 기재된 하나 이상의 복합체 원소를 이용하여 실리콘, 중간합금원소, 복합체 원소를 배합한 혼합물을 진공로 등에서 가열하고 용해한다. 이 때, 실리콘과 중간합금원소의 합금과 실리콘과 복합체 원소의 화합물이 형성된다.

그 후, 예를 들어 도 3에 나타내는 바와 같은 단롤 주조기(11) 등을 이용하여, 용융된 실리콘 합금(13)을 도가니(15)로부터 적하하고 회전하는 강제 롤(17)에 접촉시키면서 응고시켜 리본형 실리콘 중간합금(19) 혹은 선상 실리콘 중간합금을 제조한다. 실리콘 중간합금의 응고시 냉각속도는 10K/s 이상, 바람직하게는 100K/s 이상, 보다 바람직하게는 200K/s 이상이다. 이 냉각속도의 고속화는 미크로 조직적으로 응고 초기에 생성되는 실리콘 화합물 입자를 작게 하는 것에 기여하는 것이다. 실리콘 화합물 입자의 크기를 미세하게 하는 것은 다음 공정에서의 열처리시간 단축에 기여하는 것이다. 리본형 실리콘 중간합금(19) 혹은 선상 실리콘 중간합금의 두께는 0.1㎛∼2mm이며, 바람직하게는 0.1∼500㎛이며, 더욱 바람직하게는 0.1∼50㎛이다. 또는 실리콘 중간합금을 선상이나 리본형과는 달리 일정한 길이를 가지는 박편상으로 해도 된다.

다음으로, 실리콘 중간합금을 표 2에 기재된 중간합금원소에 대응하는 Ag, Al, Au, Be, Bi, Cd, Ga, In, Pb, Sb, Sn, Tl, Zn 중 적어도 하나 이상에서 선택된 용탕원소의 금속욕에 침지시키고, Si를 스피노달 분해시켜 중간합금원소와 용탕원소의 합금인 제2상 혹은 중간합금원소와 치환된 상기 용탕원소로 구성되는 제2상을 형성시킨다. 침지공정은, 예를 들어 도 4에 나타내는 바와 같은 용탕침지장치(21)를 이용하고, 리본형 실리콘 중간합금(19) 혹은 선상 실리콘 중간합금을 용탕원소의 용탕(23)에 침지한다. 그 후, 싱크 롤(25)이나 서포트 롤(27)를 이용하여 감긴다. 용탕(23)은 용탕원소의 액상선온도보다 10K 이상 높은 온도로 가열되어 있다. 용탕(23)에 대한 침지는 용탕온도에 따라서도 다르지만 5초 이상 10000초 이하인 것이 바람직하다. 10000초 이상 침지시키면 조대 Si 입자가 생성되기 때문이다. 침지 후 리본형 실리콘 중간합금(19)을 비산화성 분위기하에서 냉각하여 실리콘 미립자(103), 실리콘 화합물 입자(105), 제2상(109)의 복합체를 얻는다.

그 후, 중간합금원소와 용탕원소의 합금인 제2상(109) 혹은 중간합금원소와 치환된 상기 용탕원소로 구성되는 제2상(109)을 산, 알칼리, 유기용제 중 적어도 하나 이상으로 용해하여 그 제2상(109)만 제거하고 세정·건조시킨다. 산으로는 중간합금원소와 용탕원소를 용해시키고 실리콘을 용해하지 않는 산이면 되며, 질산, 염산, 황산 등을 들 수 있다. 또는 이 제2상(109)을 승온감압하여 그 제2상만 증발 제거하여 제거한다.

또한, 제2상(109)을 제거한 후에는, 다공질 실리콘 복합체 입자(101)의 조대 응집체가 얻어지므로, 볼밀 등으로 분쇄하여 응집체의 평균입경이 0.1㎛∼20㎛가 되도록 한다.

(다공질 실리콘 복합체 입자(101)의 제1 제조방법의 다른 예)

다공질 실리콘 복합체 입자(101)의 제1 제조방법의 다른 예로서 선상이나 리본형 실리콘 중간합금(19) 대신에 분말상, 입상, 덩어리형의 실리콘 중간합금을 이용해도 된다.

먼저, 실리콘과 표 2에 기재된 Co, Cr, Cu, Fe, Mg, Mn, Mo, Ni, P, Ti, Zr로 이루어지는 군에서 선택된 1 이상의 중간합금원소와 중간합금원소에 대응하는 표 2에 기재된 하나 이상의 복합체 원소를 이용하여, 실리콘, 중간합금원소, 복합체 원소를 배합한 혼합물을 진공로 등에서 가열하여 용해한다.

그 후, 도 5(a), (b)에 나타내는 바와 같이, 아토마이즈법으로 대략 구상의 입상·분상의 실리콘 중간합금을 제조하는 방법이나, 도 6에 나타내는 잉곳제조법으로 덩어리형의 주괴를 얻어, 필요에 따라 다시 기계적인 분쇄를 실시하는 방법으로 분말상, 입상 또는 덩어리형의 실리콘 중간합금을 제조한다.

도 5(a)는 가스아토마이즈법에 의해 분말상 실리콘 중간합금(39)을 제조 가능한 가스아토마이즈 장치(31)를 나타낸다. 도가니(33) 중에는 유도가열 등에 의해 용해한 실리콘과 중간합금원소와 복합체 원소의 실리콘 합금(13)이 있으며, 이 실리콘 합금(13)을 노즐(35)로부터 적하하는 동시에 불활성 가스나 공기 등의 분출 가스(36)가 공급된 가스 분사기(37)로부터의 가스 제트류(38)를 내뿜어 실리콘 합금(13)의 용탕을 분쇄하여 액적으로 응고시켜 분말상 실리콘 중간합금(39)을 형성한다.

도 5(b)는 회전원반 아토마이즈법에 의해 분말상 실리콘 중간합금(51)을 제조 가능한 회전원반 아토마이즈 장치(41)를 나타낸다. 도가니(43) 중에는 용해한 실리콘과 중간합금원소와 복합체 원소의 실리콘 합금(13)이 있으며, 이 실리콘 합금을 노즐(45)로부터 적하시키고 실리콘 합금(13)의 용탕을 고속으로 회전하는 회전원반(49) 위에 낙하시켜 접선방향으로 전단력을 더해 파쇄하여 분말상 실리콘 중간합금(51)을 형성한다.

도 6은 잉곳제조법에 의해 덩어리형 실리콘 중간합금(57)을 형성하는 공정을 설명하는 도이다. 먼저, 실리콘 합금(13)의 용탕을 도가니(53)에서 주형(55)으로 옮겨 넣는다. 그 후, 주형(55) 내에서 실리콘 합금(13)이 냉각되어 굳은 후 주형(55)을 제거하여 덩어리형 실리콘 중간합금(57)이 얻어진다. 덩어리형 실리콘 중간합금(57)을 그대로 이용해도 되고, 또는 필요에 따라 분쇄하여 입상 실리콘 중간합금으로서 이용해도 된다.

분말상, 입상 또는 덩어리형의 실리콘 중간합금의 입경은 10㎛∼50mm인 것이 바람직하고, 보다 바람직하게는 0.1∼10mm이며, 더욱 바람직하게는 1∼5mm이다. 실리콘 합금의 응고시 냉각속도는 0.1K/s 이상이다. 또한, 실리콘 중간합금의 두께가 50mm 이상으로 두꺼워지면 열처리시간이 길어지는 점에서 다공질 실리콘 복합체 입자의 입경이 성장하고 조대화하는 점에서 바람직하지 않다. 그 경우에는, 이 실리콘 중간합금에 기계식 분쇄를 실시하여, 두께를 50mm 이하로 함으로써 대응할 수 있다.

다음으로, 실리콘 중간합금을, 사용한 중간합금원소에 대응하는 표 2에 기재된 용탕원소의 용탕에 침지시켜 실리콘의 스피노달 분해와 중간합금원소와 용탕원소의 합금인 제2상을 형성시킨다. 단, 이 용탕 내의 산소는 미리 100ppm 이하, 바람직하게는 10ppm 이하, 더욱 바람직하게는 2ppm 이하로 저감시켜 두는 것이 바람직하다. 이것은, 용탕 내의 용존산소와 실리콘이 반응하여 실리카를 형성하고, 이것을 핵으로 하여 실리콘이 파셋형으로 성장하여 조대화되기 때문이다. 그 대책으로서 목탄·흑연 등의 고체환원재나 비산화성 가스에 의해 환원할 수 있고, 산소와의 친화력이 강한 원소를 미리 첨가해 두는 것도 좋다. 이 침지공정에서 비로소 실리콘 미립자가 형성된다.

침지공정은, 도 7(a)에 나타내는 바와 같은 용탕침지장치(61)를 이용하고, 입상 실리콘 중간합금(63)을 침지용 용기(65)에 넣어 용탕원소의 용탕(69)에 침지시킨다. 그 때, 도 7(a)에 나타내는 바와 같이 누름 실린더(67)를 상하로 이동시켜 실리콘 중간합금 혹은 용탕에 기계식의 진동을 주거나 초음파에 의한 진동을 부여시키거나, 도 7(b)에 나타내는 기계식 교반기(81)를 이용한 기계 교반, 가스공급 플러그(83)를 이용한 가스 인젝션이나 전자력을 이용하여 용탕을 교반하여 단시간에 반응을 진행시킬 수 있다. 그 후, 비산화성 분위기하로 꺼내져 냉각된다. 용탕(69 또는 79)은 용탕원소의 액상선온도보다 10K 이상 높은 온도로 가열되어 있다. 용탕에 대한 침지는 용탕온도에 따라서도 다르지만 5초 이상 10000초 이하인 것이 바람직하다. 10000초 이상 침지하면 조대한 Si 입자가 생성되기 때문이다. 단, 실리콘 중간합금의 상기한 분말상, 입상, 덩어리형이라고 하는 형상은 애스펙트비가 작은 형상(애스펙트비 5 이하)인 실리콘 중간합금을 크기에 따라 분말, 입자, 덩어리라고 부르고 있을 뿐, 엄밀하게 정의하는 것은 아니다. 또한, 입상 실리콘 중간합금(63, 73, 93)에 대해서는 상기한 분말상, 입상, 덩어리형 실리콘 중간합금을 대표하여 입상 실리콘 중간합금이라고 표기하고 있다.

그 후, 상기한 제조방법과 마찬가지로, 제2상을 제거하고 다공질 실리콘 복합체 입자를 얻는다.

(다공질 실리콘 복합체 입자의 제2 제조방법)

본 발명에 관련된 다공질 실리콘 복합체 입자의 제2 제조방법에 대해 설명한다. 제2 제조방법에서는 도 10(a)에 나타내는 바와 같이, 실리콘과 중간합금원소로 이루어지는 실리콘 중간합금(111)을 형성한다. 그 후, 용탕원소에 복합체 원소를 첨가한 용탕에 침지시킴으로써 도 10(b)에 나타내는 바와 같이, 실리콘 미립자(103)와 실리콘 화합물 입자(105)와 제2상(109)을 형성한다. 그 후, 도 10(c)에 나타내는 바와 같이, 제2상(109)을 제거하여 다공질 실리콘 복합체 입자(101)를 얻는다.

이하, 제2 제조방법을 구체적으로 설명한다.

먼저, 실리콘의 분말과 표 2에 기재된 Co, Cr, Cu, Fe, Mg, Mn, Mo, Ni, P, Ti, Zr로 이루어지는 군에서 선택된 1 이상의 중간합금원소의 분말을, 실리콘(X원자%), 중간합금원소(Y원자%)를 식(3)을 만족하도록 용해한다.

X÷(X+Y)×100≤[Si 최대함유량] (3)

그 후, 제1 제조방법과 마찬가지로, 도 3에 나타내는 바와 같은 단롤 주조기(11) 등을 이용하여, 실리콘과 중간합금원소의 합금인 리본형 실리콘 중간합금(19) 혹은 선상 실리콘 중간합금을 제조한다. 혹은 도 5(a), (b)에 나타내는 바와 같은 아토마이즈법으로 분말상 실리콘 중간합금을 제조한다. 또한, 도 6에 나타내는 바와 같이 실리콘 중간합금을 잉곳 주조하고 이것을 기계적으로 분쇄하여 입상으로 해도 된다.

다음으로, 실리콘 중간합금을 표 2에 기재된 중간합금원소에 대응하는 Ag, Al, Au, Be, Bi, Cd, Ga, In, Pb, Sb, Sn, Tl, Zn 중 적어도 하나 이상의 용탕원소에, 표 2에 기재된 중간합금원소에 대응하는 하나 이상의 복합체 원소를 각각 10원자% 이하, 합계로 20원자% 이하 첨가하여 제작된 합금욕에 침지시키고, Si의 스피노달 분해와, Si와 복합체 원소의 화합물 형성과, 중간합금원소와 용탕원소의 합금인 제2상 및/또는 중간합금원소와 치환된 상기 용탕원소로 구성되는 제2상을 형성시킨다. 침지공정은, 도 4에 나타내는 바와 같은 용탕침지장치(21)를 이용하여, 리본형 실리콘 중간합금(19) 혹은 선상 실리콘 중간합금을 용탕원소의 용탕(23)에 침지하거나, 도 7에 나타내는 바와 같은 용탕침지장치 또는 용탕처리장치를 이용하고, 입상 실리콘 중간합금을 용탕원소의 용탕에 침지한다. 용탕(23)은 용탕원소의 액상선온도보다 10K 이상 높은 온도로 가열되어 있다. 용탕(23)에 대한 침지는, 용탕온도에 따라서도 다르지만 5초 이상 10000초 이하인 것이 바람직하다. 10000초 이상 침지하면 조대한 Si 입자가 생성되기 때문이다. 이것을 비산화성 분위기하에서 냉각하여, 실리콘 미립자(103), 실리콘 화합물 입자(105), 제2상(109)의 복합체를 얻는다.

단, 이 실리콘 중간합금을 중간합금원소에 대응하는 표 2에 기재된 용탕원소의 욕에 침지시킨 후, 중간합금원소에 대응하는 표 2에 기재된 용탕원소에 중간합금원소에 대응하는 표 2에 기재된 복합체 원소로 이루어지는 군에서 선택된 하나 이상의 복합체 원소를 각 10원자% 이하, 합계 20원자% 이하 첨가하여 제작된 합금욕에 침지시켜도 된다.

그 후, 상기한 제1 제조방법과 마찬가지로 제2상(109)만 제거하여 다공질 실리콘 복합체 입자(101)를 얻는다.

(다공질 실리콘 복합체 입자의 효과)

본 발명에 의하면, 종래에 없는 3 차원 그물 모양 구조를 가지는 다공질 실리콘 복합체 입자를 얻을 수 있다.

본 발명에 의하면, 입자 전체가 거의 균일한 세공구조를 가지는 다공질 실리콘 복합체 입자를 얻을 수 있다. 이는 용탕 내에서의 실리콘 중간합금으로부터 실리콘 미립자를 석출하는 것은 고온의 용탕금속 내에서 실시되기 때문에 입자 내부까지 용탕금속이 침투하기 때문이다.

본 발명에 관련된 다공질 실리콘 복합체 입자는 리튬이온 전지의 부극 활물질로서 사용하면 고용량이며 장수명의 부극을 얻을 수 있다. 특히, 복합체 원소는 실리콘에 비해 리튬을 흡장하기 어려운 원소이므로 리튬이온의 흡장시에 복합체 원소는 팽창되기 어렵기 때문에, 실리콘의 팽창이 억제되어 보다 장수명인 부극을 얻을 수 있다. 또한, 실리콘과 복합체 원소의 화합물인 실리콘 화합물 입자는 실리콘에 비해 도전성이 높기 때문에 본 발명에 관련된 다공질 실리콘 복합체 입자는 통상의 실리콘 입자에 비해 급속한 충방전에 대응할 수 있다.

실시예

이하, 본 발명에 대해 실시예 및 비교예를 이용하여 구체적으로 설명한다. 실시예 1-1∼1-16이 실리콘 다공질 입자에 관한 실시예이며, 실시예 2-1∼2-16이 복합체 원소를 포함하는 다공질 실리콘 복합체 입자에 관한 실시예이다.

[실시예 1]

(실시예 1-1)

Si:Co=55:45(원자%)의 비율로 실리콘(덩어리형, 순도: 95.0% 이상)과 코발트를 배합하고, 이것을 진공로 내에서 1480℃에서 용해했다. 그 후, 단롤 주조기를 이용하여 냉각속도: 800K/s로 급랭하고 판두께 200㎛의 실리콘 합금제 리본을 제작했다. 이것을 940℃의 주석용탕에 1분 침지시킨 후에 바로 아르곤가스로 급랭했다. 이 처리에 의해, Si와 Co-Sn 또는 Sn으로 이루어지는 제2상의 2상 복합체가 얻어졌다. 이 2상 복합체를 질산 20% 수용액에 5분 침지시켜, 다공질 실리콘 입자를 얻었다.

(실시예 1-2∼1-11)

각 실시예, 비교예의 제조조건을 표 3에 정리했다. 실시예 1-2∼1-11은 표 3에 나타내는 중간합금원소, 각 원소의 배합비율 등의 제조조건으로, 다른 것은 실시예 1-1의 방법과 동일하게 하여 다공질 실리콘 복합체를 얻었다.

(실시예 1-12)

Si:Mg=12:88(원자%)의 비율로 실리콘(덩어리형, 순도: 95.0% 이상)과 마그네슘을 배합하고, 진공로 내를 아르곤가스 치환된 상태로 이것을 1090℃에서 용해했다. 그 후, 주형에 넣어 응고시킨 후에 기계적으로 분쇄하여 각 변 5mm인 정사각형 크기의 실리콘 합금제 잉곳을 제작했다. 이것을 470℃의 납용탕에 30분 침지시킨 후에 바로 아르곤가스로 급랭했다. 이 처리에 의해, Si와 Mg-Pb 또는 Pb로 이루어지는 제2상의 2상 복합체가 얻어졌다. 이 2상 복합체를 질산 20% 수용액에 180분 침지시켜 다공질 실리콘 입자를 얻었다.

(실시예 1-13∼1-16)

실시예 1-13∼1-16은, 표 3에 나타내는 중간합금원소, 각 원소의 배합비율 등의 제조조건으로, 다른 것은 실시예 1-12의 방법과 동일하게 하여 다공질 실리콘 복합체를 얻었다.

(비교예 1-1)

Si:Mg=55:45(원자%)의 비율로 실리콘 분말과 마그네슘 분말을 배합하고, 이것을 아르곤 분위기 중에서 1087℃에서 용해했다. 그 후 쌍롤 주조기를 이용하여 냉각속도: 200K/s로 판두께 1mm의 실리콘 합금제 테이프를 제작했다. 이것을 500℃의 비스무트용탕에 30분 침지시킨 후에 바로 아르곤가스로 급랭했다. 이 복합체를 질산 20% 수용액에 180분 침지시켰다.

(비교예 1-2)

평균입경 5㎛의 실리콘 입자(SIE23PB, 고준도카가쿠켕큐쇼 제조)를 20질량%의 불화수소수와 25질량%의 질산을 혼합한 혼산을 이용하여 에칭처리하고, 여과하여 다공질 실리콘 입자를 얻었다.

(비교예 1-3)

평균입경 5㎛의 실리콘 입자(SIE23PB, 고준도카가쿠켕큐쇼 제조)를 이용했다.

[표 3]

[평가]

(입자형상의 관찰)

다공질 실리콘 입자의 입자형상 관찰을 주사투과형 전자현미경(니혼덴시 제조, JEM 3100FEF)를 이용하여 했다. 도 11에 실시예 1-12에 관련된 입자의 SEM 사진을 나타내고, 도 12에 비교예 1-1에 관련된 입자의 SEM 사진을 나타낸다. 도 11에는 입경 20nm∼100nm의 실리콘 미립자가 서로 접합하여 다수 모여 다공질 실리콘 입자를 형성하고 있는 것이 관찰된다. 한편 도 12에서는 두께 5㎛ 정도의 벽 모양의 구조가 관찰된다.

실리콘 미립자의 평균입경은 전자현미경(SEM)의 화상정보에 의해 측정했다. 또한, 다공질 실리콘 입자를 반경방향으로 50% 이상인 표면 근방 영역과 반경방향으로 50% 이내인 입자 내부 영역으로 나누어 각각의 평균입경(Ds와 Di)의 비를 계산했다. Ds/Di의 값은 실시예에서는 모두 0.5∼1.5 사이였지만, 에칭법에 의해 얻은 비교예 1-2에서는 입자 내부 영역에 비해 표면 근방 영역의 미립자의 평균입경이 작아 Ds/Di의 값이 작아졌다.

실리콘 미립자와 다공질 실리콘 입자의 Si 농도는 전자선마이크로애널라이저(EPMA)나 에너지분산형 X선분석(EDX)에 의해 측정했다. 모두 실리콘을 80원자% 이상 포함한다.

다공질 실리콘 입자의 평균공극률은 수은압입법(JIS R 1655)에 의해 15mL셀을 이용하여 측정했다.

또한, 다공질 실리콘 입자를 반경방향으로 50% 이상인 표면 근방 영역과 반경방향으로 50% 이내인 입자 내부 영역으로 나누어 각각의 평균공극률인 Xs와 Xi를 SEM의 화상정보에 의해 측정하여 Xs와 Xi의 비를 계산했다. 실시예에서 Xs/Xi의 값은 0.5∼1.5 사이였지만, 에칭법에 의해 얻은 비교예 1-2에서는 입자 내부 영역에 비해 표면 근방 영역의 세공구조가 발달하고 있기 때문에, Xs/Xi가 커졌다.

또한, 도 13은 실시예 1-12에 관련된 다공질 실리콘 입자를 구성하는 실리콘 미립자를 측정한 X선 회절격자상이다. 실리콘의 결정에서 유래되는 회절이 관찰되고 점의 회절이 얻어진 점에서 실리콘 미립자가 단결정 실리콘으로 구성되어 있는 것을 알 수 있다.

(입자를 부극에 이용했을 때 사이클특성의 평가)

(i) 부극 슬러리의 조제

실시예나 비교예에 관련된 입자 65질량부와 아세틸렌블랙(덴키카가쿠코교 주식회사 제조) 20질량부의 비율로 믹서에 투입했다. 그리고 결착제로서 스티렌부타디엔고무(SBR) 5질량%의 에멀전(니혼제온(주) 제조, BM400B)을 고형분 환산으로 5질량부, 슬러리의 점도를 조정하는 증점제로서 카복시메틸셀룰로오스나트륨(다이셀카가쿠코교(주) 제조) 1질량% 용액을 고형분 환산으로 10질량부의 비율로 혼합해 슬러리를 제작했다.

(ii) 부극의 제작

조제한 슬러리를 자동도공장치를 이용하여, 두께 10㎛의 집전체용 전해구리박(후루카와덴키코교(주) 제조, NC-WS) 위에 10㎛의 두께로 도포하고 70℃에서 건조시킨 후, 프레스에 의한 두께조절 공정을 거쳐 리튬이온 전지용 부극을 제조했다.

(iii) 특성평가

리튬이온 전지용 부극을 φ20mm로 잘라내고, 대극과 참조극으로 금속 Li를 이용해서, 1mol/L의 LiPF6를 포함하는 에틸렌카보네이트와 디에틸카보네이트의 혼합용액으로 이루어지는 전해액을 주액하여, 전기화학시험 셀을 구성했다. 단, 전기화학시험 셀의 조립은 이슬점 -60℃ 이하의 글로브박스 내에서 실시했다. 충방전특성 평가는, 첫회의 방전용량 및 50사이클의 충전·방전 후의 방전용량을 측정하여 방전용량의 유지율을 산출함으로써 하였다. 방전용량은 리튬의 흡장·방출에 유효한 활물질 Si의 총중량을 기준으로 하여 산출했다. 먼저, 25℃ 환경하에서 전류치를 0.1C의 정전류 조건으로 충전하고 전압치가 0.02V(참조극 Li/Li+의 산화환원전위를 0V 기준으로 함, 이하 동일)까지 저하한 시점에서 충전을 정지했다. 이어서, 전류치 0.1C의 조건으로 참조극에 대한 전압이 1.5V가 될 때까지 방전을 실시하여 0.1C 초기 방전용량을 측정했다. 여기서, 0.1C란 10시간에 만충전할 수 있는 전류치이다. 이어서, 0.1C에서의 충방전속도로 상기 충방전을 50사이클 반복했다. 초기 방전용량에 대해 충방전을 50사이클 반복했을 때의 방전용량의 비율을 백분율로 구하여 50사이클 후 방전용량유지율로 했다.

평가결과를 표 4에 정리했다. 단, 실시예 1-13 내지 1-16은 실리콘 입자가 크기 때문에, 유발로 분쇄해서 작게 한 입자를 이용하여 특성평가했다. 예를 들어, 실시예 1-13의 다공질 실리콘 입자의 입자직경의 130→33은 평균 입자직경 130㎛였던 다공질 실리콘 입자를 분쇄하여 평균 입자직경 33㎛의 다공질 실리콘 입자를 얻었다는 것을 의미한다.

[표 4]

표에 나타내는 바와 같이, 각 실시예는 비교예 1-1∼1-3보다 50사이클 후 용량유지율이 높고, 충방전의 반복에 의한 방전용량의 저하 비율이 작기 때문에, 전지의 수명이 길 것으로 예상된다.

각 실시예에서는, 부극 활물질이 삼차원 그물 구조를 가지는 다공질 실리콘 입자이기 때문에, 충방전시의 Li와 Si의 합금화·탈합금화에 의한 팽창·수축과 같은 체적변화가 생겨도, 실리콘 입자의 균열이나 미분화를 일으키지 않으며, 방전용량유지율이 높다.

더 상세하게 비교하면, 비교예 1-1에서는 중간합금 제작시에 초정으로서 순수한 Si가 정출되고, 다시 응고 말기에 공정조직(Si와 Mg2Si)이 생성되었다. 이 초정 Si는 10㎛ 정도로 조대한 것이었다. 이것은 비스무트용탕에 침지시켜도 미세화되지 않고 반대로 조대화하며, 에칭공정을 거쳐도 그대로의 형태로 잔존했다. 그 때문에, Li의 침입·방출을 반복할 때, 조대한 Si를 비롯한 Si 단체가 충방전=Li와 Si의 합금화·탈합금화에 의한 팽창·수축의 체적변화에 따르지 못해 균열이나 붕괴를 일으켜 집전패스나 전극기능이 없어진 비율이 많아져, 전지의 수명이 짧아졌다고 생각된다.

비교예 1-2에서는 불산이나 질산에 의한 에칭에 의해 세공구조를 형성했기 때문에, 입자중심부에 세공이 형성되지 않는 개소가 형성되었다. 이 심 부분이, 충방전에 의한 체적변화에 따르지 못해 사이클특성이 나쁘다고 생각된다.

비교예 1-3에서는 세공구조를 가지지 않는 단순한 실리콘 입자이기 때문에, 충방전에 의한 체적변화에 따르지 못해 사이클특성이 나쁘다고 생각된다.

이하 복합체 원소를 포함하는 다공질 실리콘 복합체 입자에 관한 실시예 2에 대해 설명한다.

[실시예 2]

(실시예 2-1)

Si:Fe:Mg=25:5:70(원자%)의 비율로 실리콘 분말(덩어리형 순도 95.0% 이상)과 철 분말(입상: 2mm, 순도: 99.999% 이상)과 마그네슘 분말(분말 순도: 98.0% 이상)을 배합하고 이것을 아르곤 분위기 중에서 1120℃에서 용해했다. 그 후, 단롤 주조기를 이용해 냉각속도: 800K/s로 급랭하고 판두께 40㎛의 실리콘 합금제 리본을 제작했다. 이것을 500℃의 비스무트용탕에 1분 침지시킨 후에 바로 아르곤가스로 급랭했다. 이 처리에 의해, 실리콘 미립자와 Si-Fe 합금으로 이루어지는 실리콘 화합물 입자와, Mg-Bi 합금 또는 Bi로 이루어지는 제2상의 복합체가 얻어졌다. 이 복합체를 질산 20% 수용액 중에 5분 침지시켜 다공질 실리콘 복합체 입자를 얻었다.

(실시예 2-2∼2-8, 2-10, 2-11)

각 실시예, 비교예의 제조조건을 표 5에 정리했다. 실시예 2-2∼2-8, 2-10, 2-11은 표 5에 나타내는 중간합금원소, 복합체 원소, 각 원소의 배합비율 등의 제조조건으로, 다른 것은 실시예 2-1의 방법과 동일하게 하여 다공질 실리콘 복합체를 얻었다. 또한, 실시예 2-4에서는 연속된 리본형 실리콘 합금을 형성하지 못하고, 1∼2cm로 끊어져 버렸기 때문에, 박편상의 실리콘 합금이 되었다. 실시예 2-5의 선상 실리콘 중간합금에서 φ100㎛란 선상 중간합금의 직경이 100㎛인 것을 의미한다. 실시예 2-8에서도 마찬가지이다.

(실시예 2-9)

Si:V:P=40:1:59(원자%)의 비율로 실리콘 분말과 바나듐 분말과 인 분말을 배합하고 이것을 아르곤 분위기 중에서 1439℃에서 용해했다. 그 후, 가스아토마이즈 장치를 이용해 냉각속도: 800K/s로 급랭하여 평균입경 40㎛의 입상의 실리콘 합금을 제작했다. 이것을 750℃의 카드뮴용탕에 1분 침지시킨 후에 바로 아르곤가스로 급랭했다. 이 처리에 의해, 실리콘 미립자와 Si와 V의 합금으로 이루어지는 실리콘 화합물 입자와, P-Cd 합금 또는 Cd로 이루어지는 제2상의 복합체가 얻어졌다. 이 복합체를 질산 20% 수용액 중에 5분 침지시켜, 다공질 실리콘 복합체 입자를 얻었다. 또한, 입상 중간합금에서 φ40㎛란, 입상 중간합금의 평균입경이 40㎛인 것을 의미한다.

(실시예 2-12)

Si:Mg=31:69(원자%)의 비율로 실리콘과 마그네슘을 배합하고 이것을 아르곤 분위기 중에서 용해했다. 그 후, 주형 내에서 냉각하여 각 변이 5mm인 정사각형 크기의 실리콘 합금제 잉곳을 제작했다. 이것을 1원자%의 비소를 포함하는 비스무트용탕에 1분 침지시킨 후에 바로 아르곤가스로 급랭했다. 이 처리에 의해, 실리콘 미립자와 Si-As 합금으로 이루어지는 실리콘 화합물 입자와, Mg-Bi 합금 또는 Bi로 이루어지는 제2상의 복합체가 얻어졌다. 이 복합체를 질산 20% 수용액 중에 50분 침지시켜 다공질 실리콘 복합체 입자를 얻었다.

(실시예 2-13∼2-16)

실시예 2-13∼2-16은 표 5에 나타내는 중간합금원소, 각 원소의 배합비율 등의 제조조건으로, 다른 것은 실시예 2-12의 방법과 동일하게 하여 다공질 실리콘 복합체 입자를 얻었다. 또한, 실시예 2-13, 2-15, 2-16은 수냉식 블록을 이용해 냉각속도를 높이고 있다.

[표 5]

(비교예 2-1)

Si:Fe:Mg=55:1:44(원자%)의 비율로 실리콘 분말과 철 분말과 마그네슘 분말을 배합하고, 이것을 진공로 내에서 1195℃에서 용해했다. 그 후, 구리 블록을 이용해 주조하고, 냉각속도: 1K/s로 각 변이 5mm인 정사각형의 실리콘 합금제 블록을 제작했다. 이것을 500℃의 비스무트용탕에 10분 침지시킨 후에, 바로 아르곤가스로 급랭했다. 이 2상 복합체를 질산 20% 수용액 중에 50분 침지시켰다. 본 비교예는 식(2)의 a÷(a+Y)×100≤[Si 최대함유량]을 만족하지 않는다.

(비교예 2-2)

Si:Fe:Mg=25:11:64(원자%)의 비율로 실리콘 분말과 철 분말과 마그네슘 분말을 배합하고, 이것을 진공로 내에서 1105℃에서 용해했다. 그 후, 구리 블록을 이용해 주조하고, 냉각속도: 1K/s로 각 변이 5mm인 정사각형의 실리콘 합금제 블록을 제작했다. 이것을 500℃의 비스무트용탕에 10분 침지시킨 후에 바로 아르곤가스로 급랭했다. 이 2상 복합체를 질산 20% 수용액 중에 50분 침지시켰다. 본 비교예는 식(2)의 10≤a÷(a+Y)×100을 만족하지 않는다.

(비교예 2-3)

Si:Mg=24:76(원자%)의 비율로 실리콘 분말과 마그네슘 분말을 배합하고, 이것을 진공로 내에서 1095℃에서 용해했다. 그 후, 수냉 구리 블록을 이용해 주조하고, 냉각속도: 41K/s로 각 변이 5mm인 정사각형의 실리콘 합금제 블록을 제작했다. 이것을 500℃의 비스무트 85원자%와 니켈 15원자%의 합금욕에 10분 침지시킨 후에 바로 아르곤가스로 급랭했다. 이 2상 복합체를 질산 20% 수용액 중에 50분 침지시켰다. 본 비교예는 합금욕 내의 단독 복합체 원소의 농도가 10원자%를 넘었다.

(비교예 2-4)

Si:Fe=90:10(원자%)의 비율로 실리콘 분말과 철 분말을 배합하고 이것을 진공로 내에서 1390℃에서 용해했다. 그 후 단롤 주조기를 이용해 냉각속도: 110K/s로 급랭하여 실리콘 합금제 박편을 제작했다. 이것을 불질산에 10분 침지시킨 후에 수세했다.

(비교예 2-5)

Si:Fe=66:34(원자%)의 비율로 실리콘 분말과 철 분말을 배합하고, 이것을 진공로 내에서 1250℃에서 용해했다. 그 후, 가스아토마이즈 장치로 급랭 응고시켜 FeSi2 금속간 화합물을 제작했다. 이것을 체로 분별하여 입경분포 1∼10㎛의 입자를 회수했다. 이 입자와 평균입경 5㎛의 실리콘 입자(SIE23PB, 고준도카가쿠켕큐쇼 제조)를 2:1로 혼합하고, 결착제로서 스티렌부타디엔고무(SBR)를 이용하여 조립했다.

[평가]

다공질 실리콘 복합체 입자의 입자형상 관찰을 주사투과형 전자현미경(니혼덴시 제조, JEM 3100FEF)을 이용하여 했다. 도 14에 실시예 2-1에 관련된 입자 표면의 SEM 사진을 나타내고, 도 15에 실시예 2-1에 관련된 입자 내부 단면의 SEM 사진을 나타내고, 도 16에 실시예 2-1에 관련된 입자 표면의 SEM 사진을 나타낸다. 도 14, 도 15에는 입경 20nm∼50nm의 실리콘 미립자가 서로 접합하여 다수 모여 다공질 실리콘 복합체 입자를 형성하고 있는 것이 관찰된다. 또한, 도 14와 도 15에서 공극률이나 실리콘 미립자의 입경에 큰 차이가 없다는 것이 관찰된다. 도 16에는, 큰 실리사이드의 입자에 작은 실리콘 입자가 접합되어 있는 모습이 관찰된다.

도 17은 실리콘 복합체 입자를 구성하는 실리콘 미립자의 X선 회절격자상이다. 실리콘의 결정에서 유래되는 스포트가 관찰되어, 실리콘 미립자가 단결정인 것을 알 수 있다.

도 18은 실리콘 복합체 입자를 구성하는 실리콘 미립자의 TEM 사진이며, 좌상측은 TEM의 관찰영역에서의 제한시야 전자선회절상이다. TEM 사진에서, 하나의 실리콘 미립자 내에 입계가 없고 단결정인 것을 알 수 있다. 또한, 제한시야 전자선회절상에서 실리콘의 결정에서 유래되는 스포트가 관찰되어, 역시 실리콘 미립자가 단결정인 것을 알 수 있다.

실리콘 미립자와 실리콘 화합물 입자의 평균입경은 전자현미경(SEM)의 화상정보에 의해 측정했다. 다공질 실리콘 복합체 입자를 반경방향으로 50% 이상인 표면 근방 영역과 반경방향으로 50% 이내인 입자 내부 영역으로 나누어 각각의 SEM 사진으로부터 각각의 평균입경(Ds와 Di)을 구하여 이들의 비를 계산했다. Ds/Di의 값은 실시예에서는 모두 0.5∼1.5 사이였지만, 에칭법에 의해 얻은 비교예 2-4에서는 입자 내부 영역에 비해 표면 근방 영역의 미립자의 평균입경이 작아 Ds/Di의 값이 작아졌다. 다공질 실리콘 복합체 입자의 평균입경은 상기한 SEM의 관찰과 DLS를 병용하는 방법을 이용했다.

실리콘 미립자의 Si 농도와 다공질 실리콘 복합체 입자의 Si와 복합체 원소의 농도 등은 ICP 발광분광분석계에 의해 측정했다. 어떤 실시예에서도 실리콘 미립자는 실리콘을 80원자% 이상 포함한다.

다공질 실리콘 복합체 입자의 평균공극률은 수은압입법(JIS R 1655)에 의해 15mL 셀을 이용하여 측정했다.

또한, 다공질 실리콘 복합체 입자를 반경방향으로 50% 이상인 표면 근방 영역과 반경방향으로 50% 이내인 입자 내부 영역으로 나누어 각 영역 내 임의의 개소를 표면주사형 전자현미경으로 관찰하여 각각의 평균공극률인 Xs와 Xi를 구하여 Xs와 Xi의 비를 계산했다. 실시예에서 Xs/Xi의 값은 0.5∼1.5 사이에 있지만, 에칭법에 의해 얻은 비교예 2-4에서는 입자 내부 영역에 비해 표면 근방 영역의 세공구조가 발달되어 있기 때문에 Xs/Xi가 커졌다.

(입자를 부극에 이용했을 때의 사이클특성의 평가)

(i) 부극 슬러리의 조제

실리콘 입자를 미립자화 분쇄 처리로 거친 입자로 분쇄하고, 그것을 조립함으로써 1∼20㎛의 포러스체를 성형했다. 실시예나 비교예에 관련된 입자 65질량부와 아세틸렌블랙(덴키카가쿠코교 주식회사 제조) 20질량부의 비율로 믹서에 투입했다. 그리고 결착제로서 스티렌부타디엔고무(SBR) 5질량%의 에멀전(니혼제온(주) 제조, BM400B)을 고형분 환산으로 5질량부, 슬러리의 점도를 조정하는 증점제로서 카복시메틸셀룰로오스나트륨(다이셀카가쿠코교(주) 제조) 1질량% 용액을 고형분 환산으로 10질량부의 비율로 혼합해 슬러리를 제작했다.

(ii) 부극의 제작

조제한 슬러리를 자동도공장치를 이용하여 두께 10㎛의 집전체용 전해구리박(후루카와덴키코교(주) 제조, NC-WS) 위에 10㎛의 두께로 도포하고 70℃에서 건조시킨 후, 프레스에 의한 두께조절 공정을 거쳐 리튬이온 전지용 부극을 제조했다.

(iii) 특성평가

리튬이온 전지용 부극을 φ20mm로 잘라내고, 대극과 참조극으로 금속 Li를 이용해서, 1mol/L의 LiPF6를 포함하는 에틸렌카보네이트와 디에틸카보네이트의 혼합용액으로 이루어지는 전해액을 주액하여 전기화학시험 셀을 구성했다. 단, 전기화학시험 셀의 조립은 이슬점 -60℃ 이하의 글로브박스 내에서 실시했다. 충방전특성 평가는 첫회의 방전용량 및 50사이클의 충전·방전 후의 방전용량을 측정하여 방전용량의 유지율을 산출함으로써 하였다. 방전용량은 실리사이드와 리튬의 흡장·방출에 유효한 활물질 Si의 총중량을 기준으로 하여 산출했다. 먼저 25℃ 환경하에서 전류치를 0.1C의 정전류 조건으로 충전하고 전압치가 0.02V(참조극 Li/Li+의 산화환원전위를 0V 기준으로 함, 이하 동일)까지 저하한 시점에서 충전을 정지했다. 이어서, 전류치 0.1C의 조건으로 참조극에 대한 전압이 1.5V가 될 때까지 방전을 실시하여 0.1C 초기 방전용량을 측정했다. 여기서 0.1C란 10시간에 만충전할 수 있는 전류치이다. 이어서 0.1C에서의 충방전속도로 상기 충방전을 50사이클 반복했다. 초기 방전용량에 대해 충방전을 50사이클 반복했을 때의 방전용량의 비율을 백분율로 구하여 50사이클 후 방전용량유지율로 했다.

평가결과를 표 6에 정리했다. 단 실시예 2-13 내지 2-16, 비교예 2-3은 실리콘 입자가 크기 때문에 유발로 분쇄해서 작게 한 입자를 이용하여 특성평가했다. 예를 들어 실시예 2-13의 다공질 실리콘 복합체 입자의 평균입경의 130→33은 평균입경 130㎛였던 다공질 실리콘 복합체 입자를 분쇄하여 평균입경 33㎛의 다공질 실리콘 복합체 입자를 얻었다는 것을 의미한다.

[표 6]

표에 나타내는 바와 같이 각 실시예는 각 비교예보다 50사이클 후 용량유지율이 높고 충방전의 반복에 의한 방전용량의 저하 비율이 작기 때문에 전지의 수명이 길 것으로 예상된다.

각 실시예에서는 부극 활물질이 삼차원 그물 구조를 가지는 다공질 실리콘 복합체 입자이기 때문에 충방전시의 Li와 Si의 합금화·탈합금화에 의한 팽창·수축과 같은 체적변화가 생겨도 실리콘 복합체 입자의 균열이나 미분화를 일으키지 않으며 방전용량유지율이 높다.

더 상세하게 비교하면, 비교예 2-1에서는 중간합금 제작시에 초정으로서 순수한 Si가 정출되고, 다시 응고 말기에 공정조직(Si와 Mg2Si)이 생성되었다. 이 초정 Si는 10㎛ 정도로 조대한 것이었다. 이것은 비스무트용탕에 침지시켜도 미세화되지 않고 에칭공정을 거쳐도 그대로의 형태로 잔존했다. 그 때문에, Li의 침입·방출을 반복할 때 조대 Si를 비롯한 Si 단체가 충방전=Li와 Si의 합금화·탈합금화에 의한 팽창·수축의 체적변화에 따르지 못해 균열이나 붕괴를 일으켜 집전패스나 전극기능이 없어진 비율이 많아져, 전지의 수명이 짧아졌다고 생각된다.

비교예 2-2에서는 실리콘에 비해 복합체 원소인 철의 양이 많아, 대부분의 실리콘이 실리사이드를 형성해 버렸기 때문에 방전용량이 작았다.

비교예 2-3에서는 침지한 용탕에 첨가한 복합체 원소인 Ni의 양이 많아, 대부분의 실리콘이 실리사이드를 형성해 버렸기 때문에 방전용량이 작았다.

비교예 2-4에서는 불산이나 질산에 의한 에칭에 의해 세공구조를 형성했기 때문에, 입자중심부에 세공이 형성되지 않는 개소가 형성되었다. 이 심 부분이 충방전에 의한 체적변화에 따르지 못해, 사이클특성이 나쁘다고 생각된다.

비교예 2-5에서는 세공구조를 가지지 않는 단순한 입자이기 때문에, 충방전에 의한 체적변화에 따르지 못해 사이클특성이 나쁘다고 생각된다.

이상 첨부 도면을 참조하면서 본 발명의 적합한 실시형태에 대해 설명했지만, 본 발명은 이러한 예에 한정되지 않는다. 당업자이면 본원에서 개시한 기술적사상의 범주 내에서 각종 변경예 또는 수정예에 도달할 수 있는 것은 분명하며 그것에 대해서도 당연히 본 발명의 기술적 범위에 속하는 것으로 이해된다.

본 발명에 관련된 다공질 실리콘 복합체 입자는 리튬이온 전지의 부극에 이용될 뿐만 아니라 리튬·이온·커패시터의 부극, 태양전지, 발광재료, 필터용 소재로서도 이용될 수 있다.

1: 다공질 실리콘 입자 3: 실리콘 미립자

S: 표면 근방 영역 I: 입자 내부 영역

7: 실리콘 중간합금 9: 제2상

11: 단롤 주조기 13: 실리콘 합금

15: 도가니 17: 강제 롤

19: 리본형 실리콘 중간합금 21: 용탕침지장치

23: 용탕 25: 싱크 롤

27: 서포트 롤 31: 가스아토마이즈 장치

33: 도가니 35: 노즐

36: 분출 가스 37: 가스 분사기

38: 가스 제트류 39: 분말상 실리콘 중간합금

41: 회전원반 아토마이즈 장치 43: 도가니

45: 노즐 49: 회전원반

51: 분말상 실리콘 합금 53: 도가니

55: 주형 57: 덩어리형 실리콘 중간합금

61: 용탕침지장치 63: 입상 실리콘 중간합금

65: 침지용 용기 67: 누름 실린더

69: 용탕 71: 용탕침지장치

73: 입상 실리콘 중간합금 75: 침지용 용기

77: 누름 실린더 79: 용탕

81: 기계식 교반기 83: 가스공급 플러그

101: 다공질 실리콘 복합체 입자 103: 실리콘 미립자

105: 실리콘 화합물 입자 S: 표면 근방 영역

I: 입자 내부 영역 107: 실리콘 중간합금

109: 제2상 111: 실리콘 중간합금

S: 표면 근방 영역 I: 입자 내부 영역

7: 실리콘 중간합금 9: 제2상

11: 단롤 주조기 13: 실리콘 합금

15: 도가니 17: 강제 롤

19: 리본형 실리콘 중간합금 21: 용탕침지장치

23: 용탕 25: 싱크 롤

27: 서포트 롤 31: 가스아토마이즈 장치

33: 도가니 35: 노즐

36: 분출 가스 37: 가스 분사기

38: 가스 제트류 39: 분말상 실리콘 중간합금

41: 회전원반 아토마이즈 장치 43: 도가니

45: 노즐 49: 회전원반

51: 분말상 실리콘 합금 53: 도가니

55: 주형 57: 덩어리형 실리콘 중간합금

61: 용탕침지장치 63: 입상 실리콘 중간합금

65: 침지용 용기 67: 누름 실린더

69: 용탕 71: 용탕침지장치

73: 입상 실리콘 중간합금 75: 침지용 용기

77: 누름 실린더 79: 용탕

81: 기계식 교반기 83: 가스공급 플러그

101: 다공질 실리콘 복합체 입자 103: 실리콘 미립자

105: 실리콘 화합물 입자 S: 표면 근방 영역

I: 입자 내부 영역 107: 실리콘 중간합금

109: 제2상 111: 실리콘 중간합금

Claims (34)

- 복수의 실리콘 미립자가 접합하여 이루어지는 다공질 실리콘 입자로서,

상기 다공질 실리콘 입자의 평균입경이 0.1㎛∼1000㎛이고,

상기 다공질 실리콘 입자는 연속된 공극을 가지는 삼차원 그물 구조를 가지며,

상기 다공질 실리콘 입자의 평균공극률이 15∼93%이고,

반경방향으로 50% 이상인 표면 근방 영역의 공극률(Xs)과 반경방향으로 50% 이내인 입자 내부 영역의 공극률(Xi)의 비인 Xs/Xi가 0.5∼1.5이며,

산소를 제외한 원소의 비율로 실리콘을 80원자% 이상 포함하는 것을

특징으로 하는 다공질 실리콘 입자. - 제1항에 있어서,

상기 실리콘 미립자가 평균입경 또는 평균 지주직경이 2nm∼2㎛이고,

반경방향으로 50% 이상인 표면 근방 영역의 상기 실리콘 미립자의 평균입경(Ds)과 반경방향으로 50% 이내인 입자 내부 영역의 상기 실리콘 미립자의 평균입경(Di)의 비인 Ds/Di가 0.5∼1.5이며,

상기 실리콘 미립자가 산소를 제외한 원소의 비율로 실리콘을 80원자% 이상 포함하는 것을 특징으로 하는 중실 실리콘 미립자인 것을 특징으로 하는 다공질 실리콘 입자. - 제1항에 있어서,

상기 실리콘 미립자 간의 접합부 면적이 상기 실리콘 미립자 표면적의 30% 이하인 것을 특징으로 하는 다공질 실리콘 입자. - 복수의 실리콘 미립자와 복수의 실리콘 화합물 입자가 접합하여 이루어지는 다공질 실리콘 복합체 입자로서,

상기 실리콘 화합물 입자는 실리콘과 As, Ba, Ca, Ce, Co, Cr, Cu, Er, Fe, Gd, Hf, Lu, Mg, Mn, Mo, Nb, Nd, Ni, Os, Pr, Pt, Pu, Re, Rh, Ru, Sc, Sm, Sr, Ta, Te, Th, Ti, Tm, U, V, W, Y, Yb, Zr로 이루어지는 군에서 선택된 하나 이상의 복합체 원소의 화합물을 포함하고,

상기 다공질 실리콘 복합체 입자의 평균입경이 0.1㎛∼1000㎛이며,

다공질 실리콘 복합체 입자가 연속된 공극으로 이루어지는 삼차원 그물 구조를 가지는 것을

특징으로 하는 다공질 실리콘 복합체 입자. - 제4항에 있어서,

상기 실리콘 미립자의 평균입경 또는 평균 지주직경이 2nm∼2㎛이고,

상기 실리콘 미립자가 산소를 제외한 원소의 비율로 실리콘을 80원자% 이상 포함하는 중실 실리콘 미립자인 것을 특징으로 하는 다공질 실리콘 복합체 입자. - 제4항에 있어서,

상기 실리콘 화합물 입자의 평균입경이 50nm∼50㎛이고,

상기 실리콘 화합물 입자가 산소를 제외한 원소의 비율로 50∼90원자%의 실리콘을 포함하는 것을 특징으로 하는 중실 실리콘 화합물의 입자인 것을 특징으로 하는 다공질 실리콘 복합체 입자. - 제4항에 있어서,

상기 다공질 실리콘 복합체 입자의 반경방향으로 50% 이상인 표면 근방 영역의 상기 실리콘 미립자의 평균입경(Ds)과 상기 다공질 실리콘 복합체 입자의 반경방향으로 50% 이내인 입자 내부 영역의 상기 실리콘 미립자의 평균입경(Di)의 비인 Ds/Di가 0.5∼1.5인 것을 특징으로 하는 다공질 실리콘 복합체 입자. - 제4항에 있어서,

상기 다공질 실리콘 복합체 입자의 반경방향으로 50% 이상인 표면 근방 영역의 공극률(Xs)과 상기 다공질 실리콘 복합체 입자의 반경방향으로 50% 이내인 입자 내부 영역의 공극률(Xi)의 비인 Xs/Xi가 0.5∼1.5인 것을 특징으로 하는 다공질 실리콘 복합체 입자. - 실리콘과 하나 이상의 하기 표 1에 기재된 중간합금원소의 합금이고, 실리콘의 비율이 전체의 10원자% 이상이며, 함유하는 상기 중간합금원소에 대응하는 하기 표 1 중 Si 최대함유량 중에서 가장 높은 값 이하인 실리콘 중간합금을 제작하는 공정(a)와,

상기 중간합금원소에 대응하는 하기 표 1 에 기재된 하나 이상의 용탕원소의 용탕에 침지시킴으로써 실리콘 미립자와 제2상으로 분리시키는 공정(b)와,

상기 제2상을 제거하는 공정(c)를

구비하고,

상기 제2상은 상기 중간합금원소와 상기 용탕원소의 합금 및/또는 상기 중간합금원소와 치환된 상기 용탕원소로 구성되는 것을

특징으로 하는 다공질 실리콘 입자의 제조방법.

[표 1]

- 제9항에 있어서,

상기 공정(a)에 있어서,

상기 실리콘 중간합금이 두께 0.1㎛∼2mm의 리본형, 박편형 또는 선형이거나, 입경 10㎛∼50mm의 입상 또는 덩어리형인 것을 특징으로 하는 다공질 실리콘 입자의 제조방법. - 제9항에 있어서,

상기 공정(c)는,

상기 제2상을 산, 알칼리, 유기용제 중 적어도 하나 이상으로 용해하여 제거하는 공정,

또는, 승온감압하여 상기 제2상만 증발시켜서 제거하는 공정을 구비하는 것을 특징으로 하는 다공질 실리콘 입자의 제조방법. - 제9항에 있어서,

상기 공정(a)는,

상기 실리콘과 상기 중간합금원소의 용탕을 단롤 주조기에 의해 리본형 실리콘 중간합금을 제조하는 공정인 것을 특징으로 하는 다공질 실리콘 입자의 제조방법. - 제9항에 있어서,

상기 공정(a)는,

상기 실리콘과 상기 중간합금원소의 용탕을 가스아토마이즈법 또는 회전원반 아토마이즈법을 이용하여 분말상의 실리콘 중간합금을 제조하는 공정인 것을 특징으로 하는 다공질 실리콘 입자의 제조방법. - 제9항에 있어서,

상기 공정(a)는,

상기 실리콘과 상기 중간합금원소의 용탕을 주형 내에서 냉각하여 덩어리형의 실리콘 중간합금을 제조하는 공정을 포함하는 것을 특징으로 하는 다공질 실리콘 입자의 제조방법. - Cu에, 실리콘의 비율이 전체의 10∼30원자%가 되도록 실리콘을 배합하고, 두께 0.1㎛∼2mm의 리본형, 박편형, 선형 또는 입경 10㎛∼50mm의 입상, 덩어리형의 실리콘 중간합금을 제조하는 공정(a)와,

상기 실리콘 합금을 Al, Be, Cd, Ga, In, Sb, Sn, Zn으로 이루어지는 군에서 선택되는 1 이상의 용탕원소를 주성분으로 한 용탕에 침지시켜 실리콘 미립자와 제2상으로 분리시키는 공정(b)와,

상기 제2상을 제거하는 공정(c)를

구비하고,

상기 공정(b)에서 상기 제2상이 상기 Cu와 상기 용탕원소의 합금 및/또는 상기 Cu와 치환된 상기 용탕원소로 구성되는 것을

특징으로 하는 다공질 실리콘 입자의 제조방법. - Mg에, 실리콘의 비율이 전체의 10∼50원자%가 되도록 실리콘을 배합하고, 두께 0.1㎛∼2mm의 리본형, 박편형, 선형 또는 입경 10㎛∼50mm의 입상, 덩어리형의 실리콘 중간합금을 제조하는 공정(a)와,

상기 실리콘 합금을 Ag, Al, Au, Be, Bi, Ga, In, Pb, Sb, Sn, Tl, Zn으로 이루어지는 군에서 선택되는 1 이상의 용탕원소를 주성분으로 한 용탕에 침지시켜 실리콘 미립자와 제2상으로 분리시키는 공정(b)와,

상기 제2상을 제거하는 공정(c)를

구비하고,

상기 공정(b)에서 상기 제2상이 상기 Mg와 상기 용탕원소의 합금 및/또는 상기 Mg와 치환된 상기 용탕원소로 구성되는 것을

특징으로 하는 다공질 실리콘 입자의 제조방법. - Ni에, 실리콘의 비율이 전체의 10∼55원자%가 되도록 실리콘을 배합하고, 두께 0.1㎛∼2mm의 리본형, 박편형, 선형 또는 입경 10㎛∼50mm의 입상, 덩어리형의 실리콘 중간합금을 제조하는 공정(a)와,

상기 실리콘 합금을 Al, Be, Cd, Ga, In, Sb, Sn, Zn으로 이루어지는 군에서 선택되는 1 이상의 용탕원소를 주성분으로 한 용탕에 침지시켜 실리콘 미립자와 제2상으로 분리시키는 공정(b)와,

상기 제2상을 제거하는 공정(c)를

구비하고,

상기 공정(b)에서 상기 제2상이 상기 Ni와 상기 용탕원소의 합금 및/또는 상기 Ni와 치환된 상기 용탕원소로 구성되는 것을

특징으로 하는 다공질 실리콘 입자의 제조방법. - Ti에, 실리콘의 비율이 전체의 10∼82원자%가 되도록 실리콘을 배합하고, 두께 0.1㎛∼2mm의 리본형, 박편형, 선형 또는 입경 10㎛∼50mm의 입상, 덩어리형의 실리콘 중간합금을 제조하는 공정(a)와,

상기 실리콘 합금을 Ag, Al, Au, Be, Bi, Cd, Ga, In, Pb, Sb, Sn, Zn으로 이루어지는 군에서 선택되는 1 이상의 용탕원소를 주성분으로 한 용탕에 침지시켜 실리콘 미립자와 제2상으로 분리시키는 공정(b)와,

상기 제2상을 제거하는 공정(c)를

구비하고,

상기 공정(b)에서 상기 제2상이 상기 Ti와 상기 용탕원소의 합금 및/또는 상기 Ti와 치환된 상기 용탕원소로 구성되는 것을

특징으로 하는 다공질 실리콘 입자의 제조방법. - 실리콘과, 하기 표 2에 기재된 하나 이상의 중간합금원소와, 하기 표 2에 기재된 하나 이상의 복합체 원소의 합금이고, 상기 복합체 원소의 비율이 상기 실리콘의 1∼33원자%이며, 상기 실리콘의 비율이 상기 실리콘과 상기 중간합금원소와 상기 복합체 원소의 합에 대해 10원자% 이상이며, 함유하는 상기 중간합금원소에 대응하는 하기 표 2 중 Si 최대함유량의 값 이하인 실리콘 중간합금을 제작하는 공정(a)와,

상기 중간합금원소에 대응하는 하기 표 2에 기재된 하나 이상의 용탕원소의 용탕에 침지시켜 실리콘 미립자와 실리콘과 복합체 원소의 실리콘 화합물 입자와 제2상으로 분리시키는 공정(b)와,

상기 제2상을 제거하는 공정(c)를, 구비하고,

상기 제2상이 상기 중간합금원소와 상기 용탕원소의 합금 및/또는 상기 용탕원소로 구성되는 것을

특징으로 하는 다공질 실리콘 복합체 입자의 제조방법.

[표 2]

- 제19항에 있어서,

상기 공정(a)에 있어서,

실리콘(X원자%)과 중간합금원소(Y원자%)와 하나 이상의 복합체 원소(Z1, Z2, Z3,····원자%)가 이하의 식을 만족하는 조성을 가지는 실리콘 중간합금을 제작하는 것을 특징으로 하는 다공질 실리콘 복합체 입자의 제조방법.

10≤X<[Si 최대함유량] 식 (1)

10≤a÷(a+Y)×100≤[Si 최대함유량] 식 (2)

단, a=X-1.5×(Z1+Z2+Z3,····)

[Si 최대함유량]은 함유하는 중간합금원소에 대응하는 표 2 중 Si 최대함유량이다. - 실리콘과, 하기 표 2에 기재된 하나 이상의 중간합금원소의 합금이고, 실리콘의 비율이 전체의 10원자% 이상이며, 함유하는 상기 중간합금원소에 대응하는 하기 표 2 중 Si 최대함유량 중에서 가장 높은 값 이하인 실리콘 중간합금을 작성하는 공정(a)와,

상기 중간합금원소에 대응하는 하기 표 2에 기재된 하나 이상의 용탕원소의 용탕이며, 상기 중간합금원소에 대응하는 하기 표 2에 기재된 하나 이상의 복합체 원소를 각 10원자% 이하, 합계 20원자% 이하 포함하는 합금욕에 침지시켜 실리콘 미립자와 실리콘과 복합체 원소의 실리콘 화합물 입자와 제2상으로 분리시키는 공정(b)와,

상기 제2상을 제거하는 공정(c)를

구비하고,

상기 제2상은 상기 중간합금원소와 상기 용탕원소의 합금 및/또는 상기 용탕원소로 구성되는 것을

특징으로 하는 다공질 실리콘 복합체 입자의 제조방법.

[표 2]

- 제19항에 있어서,

상기 공정(a)에 있어서,

상기 실리콘 중간합금이 두께 0.1㎛∼2mm의 리본형, 박편형 또는 선형이거나 입경 10㎛∼50mm의 분말상, 입상 또는 덩어리형인 것을 특징으로 하는 다공질 실리콘 복합체 입자의 제조방법. - 제19항에 있어서,

상기 공정(c)는,

상기 제2상을 산, 알칼리, 유기용제 중 적어도 하나 이상으로 용해하여 제거하는 공정,

또는 승온감압하여 상기 제2상만 증발시켜 제거하는 공정을 구비하는 것을 특징으로 하는 다공질 실리콘 복합체 입자의 제조방법. - 제19항에 있어서,

상기 공정(a)는,

상기 실리콘과 상기 중간합금원소와 상기 복합체 원소의 용탕을 단롤 주조기 혹은 쌍롤 주조기에 의해 리본형 혹은 박판형으로 실리콘 중간합금을 제조하는 공정인 것을 특징으로 하는 다공질 실리콘 복합체 입자의 제조방법. - 제19항에 있어서,

상기 공정(a)는,

상기 실리콘과 상기 중간합금원소와 상기 복합체 원소의 용탕을 아토마이즈법을 이용하여 분말상의 실리콘 중간합금을 제조하는 공정인 것을 특징으로 하는 다공질 실리콘 복합체 입자의 제조방법. - 제19항에 있어서,

상기 공정(a)는

상기 실리콘과 상기 중간합금원소와 상기 복합체 원소의 용탕을 주형 내에서 냉각하여 덩어리형의 실리콘 중간합금을 제조하는 공정을 포함하는 것을 특징으로 하는 다공질 실리콘 복합체 입자의 제조방법. - Cu(Y원자%)에, 실리콘의 비율이 전체에 대하여 10∼30원자%(X원자%)이고, As, Ba, Ca, Ce, Co, Cr, Er, Fe, Gd, Hf, Mn, Mo, Nb, Nd, Ni, Os, Pr, Pt, Pu, Re, Rh, Ru, Sc, Sm, Sr, Ta, Te, Th, Ti, Tm, U, V, W, Y, Yb, Zr로 이루어지는 군에서 선택된 하나 이상의 복합체 원소(Z1, Z2, Z3,····원자%)를 제20항의 식(1), (2)를 만족하도록 배합하고, 두께 0.1㎛∼2mm의 리본형, 박편형, 선형 또는 입경 10㎛∼50mm의 분말상, 입상, 덩어리형의 실리콘 중간합금을 작성하는 공정(a)와,

상기 실리콘 중간합금을 Al, Be, Cd, Ga, In, Sb, Sn, Zn으로 이루어지는 군에서 선택되는 1 이상의 용탕원소를 주성분으로 한 용탕에 침지시켜, 실리콘 미립자와, 실리콘과 상기 복합체 원소의 실리콘 화합물 입자와, 제2상으로 분리시키는 공정(b)와,

상기 제2상을 제거하는 공정(c)를 구비하고,

상기 제2상은 상기 Cu와 상기 용탕원소의 합금 및/또는 상기 용탕원소로 구성되고,

상기 공정(c)는 상기 제2상을 산, 알칼리, 유기용제 중 적어도 하나 이상으로 용해하여 제거하는 공정, 또는 승온감압하여 상기 제2상만 증발시켜 제거하는 공정을 구비하는 것을

특징으로 하는 다공질 실리콘 복합체 입자의 제조방법. - Cu(Y원자%)에, 실리콘의 비율이 전체에 대하여 10∼30원자%(X원자%)를 배합하고, 두께 0.1㎛∼2mm의 리본형, 박편형, 선형 또는 입경 10㎛∼50mm의 입상, 덩어리형의 실리콘 중간합금을 작성하는 공정(a)와,

상기 실리콘 중간합금을 Al, Be, Cd, Ga, In, Sb, Sn, Zn으로 이루어지는 군에서 선택되는 1 이상의 용탕원소를 주성분으로 한 용탕에 As, Ba, Ca, Ce, Co, Cr, Er, Fe, Gd, Hf, Mn, Mo, Nb, Nd, Ni, Os, Pr, Pt, Pu, Re, Rh, Ru, Sc, Sm, Sr, Ta, Te, Th, Ti, Tm, U, V, W, Y, Yb, Zr로 이루어지는 군에서 선택된 하나 이상의 복합체 원소를 각 10원자% 이하, 합계 20원자% 이하 첨가하여 작성된 합금욕에 침지시켜, 실리콘 미립자와, 실리콘과 상기 복합체 원소의 실리콘 화합물 입자와, 제2상으로 분리시키는 공정(b)와,

상기 제2상을 제거하는 공정(c)를 구비하고,

상기 제2상은 상기 Cu와 상기 용탕원소의 합금 및/또는 상기 용탕원소로 구성되고,

상기 공정(c)는 상기 제2상을 산, 알칼리, 유기용제 중 적어도 하나 이상으로 용해하여 제거하는 공정, 또는 승온감압하여 상기 제2상만 증발시켜 제거하는 공정을 구비하는 것을

특징으로 하는 다공질 실리콘 복합체 입자의 제조방법. - Mg(Y원자%)에, 실리콘의 비율이 전체에 대하여 10∼50원자%(X원자%)이고, As, Ba, Ca, Ce, Cr, Co, Er, Fe, Gd, Hf, Mn, Mo, Nb, Nd, Ni, Os, Pr, Pt, Pu, Re, Rh, Ru, Sc, Sm, Sr, Ta, Te, Th, Ti, Tm, U, V, W, Y, Yb, Zr로 이루어지는 군에서 선택된 하나 이상의 복합체 원소(Z1, Z2, Z3,····원자%)를 제20항의 식(1), (2)를 만족하도록 배합하고, 두께 0.1㎛∼2mm의 리본형, 박편형, 선형 또는 입경 10㎛∼50mm의 분말상, 입상, 덩어리형의 실리콘 중간합금을 작성하는 공정(a)와,

상기 실리콘 중간합금을 Ag, Al, Au, Be, Bi, Ga, In, Pb, Sb, Sn, Tl, Zn으로 이루어지는 군에서 선택되는 1 이상의 용탕원소를 주성분으로 한 용탕에 침지시켜 실리콘 미립자와 실리콘과 상기 복합체 원소의 실리콘 화합물 입자와 제2상으로 분리시키는 공정(b)와,

상기 제2상을 제거하는 공정(c)를 구비하고,

상기 제2상은 상기 Mg와 상기 용탕원소의 합금 및/또는 상기 용탕원소로 구성되며,

상기 공정(c)는 상기 제2상을 산, 알칼리, 유기용제 중 적어도 하나 이상으로 용해하여 제거하는 공정, 또는 승온감압하여 상기 제2상만 증발시켜 제거하는 공정을 구비하는 것을

특징으로 하는 다공질 실리콘 복합체 입자의 제조방법. - Mg(Y원자%)에, 실리콘의 비율이 전체에 대하여 10∼50원자%(X원자%)를 배합하고, 두께 0.1㎛∼2mm의 리본형, 박편형, 선형 또는 입경 10㎛∼50mm의 입상, 덩어리형의 실리콘 중간합금을 작성하는 공정(a)와,

상기 실리콘 중간합금을 Ag, Al, Au, Be, Bi, Ga, In, Pb, Sb, Sn, Tl, Zn으로 이루어지는 군에서 선택되는 1 이상의 용탕원소를 주성분으로 한 용탕에 As, Ba, Ca, Ce, Cr, Co, Er, Fe, Gd, Hf, Mn, Mo, Nb, Nd, Ni, Os, Pr, Pt, Pu, Re, Rh, Ru, Sc, Sm, Sr, Ta, Te, Th, Ti, Tm, U, V, W, Y, Yb, Zr로 이루어지는 군에서 선택된 하나 이상의 복합체 원소를 각 10원자% 이하, 합계 20원자% 이하 첨가하여 작성된 합금욕에 침지시켜, 실리콘 미립자와, 실리콘과 상기 복합체 원소의 실리콘 화합물 입자와, 제2상으로 분리시키는 공정(b)와,

상기 제2상을 제거하는 공정(c)를 구비하고,

상기 제2상은 상기 Mg와 상기 용탕원소의 합금 및/또는 상기 용탕원소로 구성되고,

상기 공정(c)는 상기 제2상을 산, 알칼리, 유기용제 중 적어도 하나 이상으로 용해하여 제거하는 공정, 또는 승온감압하여 상기 제2상만 증발시켜 제거하는 공정을 구비하는 것을

특징으로 하는 다공질 실리콘 복합체 입자의 제조방법. - Ni(Y원자%)에, 실리콘의 비율이 전체에 대하여 10∼55원자%(Y원자%)이고, As, Ba, Ca, Ce, Cr, Co, Er, Fe, Gd, Hf, Mn, Mo, Nb, Nd, Os, Pr, Pt, Pu, Re, Rh, Ru, Sc, Sm, Sr, Ta, Te, Th, Ti, Tm, U, V, W, Y, Yb, Zr로 이루어지는 군에서 선택된 하나 이상의 복합체 원소(Z1, Z2, Z3,····원자%)를 제20항의 식(1), (2)를 만족하도록 배합하고, 두께 0.1㎛∼2mm의 리본형, 박편형, 선형 또는 입경 10㎛∼50mm의 분말상, 입상, 덩어리형의 실리콘 중간합금을 작성하는 공정(a)와,

상기 실리콘 중간합금을 Al, Be, Cd, Ga, In, Sb, Sn, Zn으로 이루어지는 군에서 선택되는 1 이상의 용탕원소를 주성분으로 한 용탕에 침지시켜, 실리콘 미립자와, 실리콘과 상기 복합체 원소의 실리콘 화합물 입자와, 제2상으로 분리시키는 공정(b)와,

상기 제2상을 제거하는 공정(c)를 구비하고,

상기 제2상은 상기 Ni와 상기 용탕원소의 합금 및/또는 상기 용탕원소로 구성되고,

상기 공정(c)는 상기 제2상을 산, 알칼리, 유기용제 중 적어도 하나 이상으로 용해하여 제거하는 공정, 또는 승온감압하여 상기 제2상만 증발시켜 제거하는 공정을 구비하는 것을

특징으로 하는 다공질 실리콘 복합체 입자의 제조방법. - Ni(Y원자%)에, 실리콘의 비율이 전체에 대하여 10∼55원자%(Y원자%)를 배합하고, 두께 0.1㎛∼2mm의 리본형, 박편형, 선형 또는 입경 10㎛∼50mm의 입상, 덩어리형의 실리콘 중간합금을 작성하는 공정(a)와,

상기 실리콘 중간합금을 Al, Be, Cd, Ga, In, Sb, Sn, Zn으로 이루어지는 군에서 선택되는 1 이상의 용탕원소를 주성분으로 한 용탕에 As, Ba, Ca, Ce, Cr, Co, Er, Fe, Gd, Hf, Mn, Mo, Nb, Nd, Os, Pr, Pt, Pu, Re, Rh, Ru, Sc, Sm, Sr, Ta, Te, Th, Ti, Tm, U, V, W, Y, Yb, Zr로 이루어지는 군에서 선택된 하나 이상의 복합체 원소를 각 10원자% 이하, 합계 20원자% 이하 첨가하여 작성된 합금욕에 침지시켜, 실리콘 미립자와, 실리콘과 상기 복합체 원소의 실리콘 화합물 입자와, 제2상으로 분리시키는 공정(b)와,

상기 제2상을 제거하는 공정(c)를 구비하고,

상기 제2상은 상기 Ni와 상기 용탕원소의 합금 및/또는 상기 용탕원소로 구성되고,

상기 공정(c)는 상기 제2상을 산, 알칼리, 유기용제 중 적어도 하나 이상으로 용해하여 제거하는 공정, 또는 승온감압하여 상기 제2상만 증발시켜 제거하는 공정을 구비하는 것을

특징으로 하는 다공질 실리콘 복합체 입자의 제조방법. - Ti(Y원자%)에, 실리콘의 비율이 전체에 대하여 10∼80원자%(Y원자%)이고, As, Ba, Ca, Ce, Cr, Co, Er, Fe, Gd, Hf, Lu, Mg, Mn, Mo, Nb, Nd, Ni, Os, Pr, Pt, Pu, Re, Rh, Ru, Sc, Sm, Sr, Ta, Te, Th, Tm, U, V, W, Y, Yb, Zr로 이루어지는 군에서 선택된 하나 이상의 복합체 원소(Z1, Z2, Z3,····원자%)를 제20항의 식(1), (2)를 만족하도록 배합하고, 두께 0.1㎛∼2mm의 리본형, 박편형, 선형 또는 입경 10㎛∼50mm의 분말상, 입상, 덩어리형의 실리콘 중간합금을 작성하는 공정(a)와,

상기 실리콘 중간합금을 Ag, Al, Au, Be, Bi, Cd, Ga, In, Pb, Sb, Sn, Zn으로 이루어지는 군에서 선택되는 1 이상의 용탕원소를 주성분으로 한 용탕에 침지시켜 실리콘 미립자와, 실리콘과 상기 복합체 원소의 실리콘 화합물 입자와, 제2상으로 분리시키는 공정(b)와,

상기 제2상을 제거하는 공정(c)를 구비하고,

상기 제2상은 상기 Ti와 상기 용탕원소의 합금 및/또는 상기 용탕원소로 구성되고,

상기 공정(c)는 상기 제2상을 산, 알칼리, 유기용제 중 적어도 하나 이상으로 용해하여 제거하는 공정, 또는 승온감압하여 상기 제2상만 증발시켜 제거하는 공정을 구비하는 것을

특징으로 하는 다공질 실리콘 복합체 입자의 제조방법. - Ti(Y원자%)에, 실리콘의 비율이 전체에 대하여 10∼80원자%(Y원자%)를 배합하고, 두께 0.1㎛∼2mm의 리본형, 박편형, 선형 또는 입경 10㎛∼50mm의 입상, 덩어리형의 실리콘 중간합금을 작성하는 공정(a)와,

상기 실리콘 중간합금을 Ag, Al, Au, Be, Bi, Cd, Ga, In, Pb, Sb, Sn, Zn으로 이루어지는 군에서 선택되는 1 이상의 용탕원소를 주성분으로 한 용탕에 As, Ba, Ca, Ce, Cr, Co, Er, Fe, Gd, Hf, Lu, Mg, Mn, Mo, Nb, Nd, Ni, Os, Pr, Pt, Pu, Re, Rh, Ru, Sc, Sm, Sr, Ta, Te, Th, Tm, U, V, W, Y, Yb, Zr로 이루어지는 군에서 선택된 하나 이상의 복합체 원소를 각 10원자% 이하, 합계 20원자% 이하 첨가하여 작성된 합금욕에 침지시켜, 실리콘 미립자와, 실리콘과 상기 복합체 원소의 실리콘 화합물 입자와, 제2상으로 분리시키는 공정(b)와,

상기 제2상을 제거하는 공정(c)를 구비하고,

상기 제2상은 상기 Ti와 상기 용탕원소의 합금 및/또는 상기 용탕원소로 구성되고,

상기 공정(c)는 상기 제2상을 산, 알칼리, 유기용제 중 적어도 하나 이상으로 용해하여 제거하는 공정, 또는 승온감압하여 상기 제2상만 증발시켜 제거하는 공정을 구비하는 것을

특징으로 하는 다공질 실리콘 복합체 입자의 제조방법.

Applications Claiming Priority (9)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JPJP-P-2010-209665 | 2010-09-17 | ||

| JP2010209691 | 2010-09-17 | ||

| JPJP-P-2010-209691 | 2010-09-17 | ||

| JP2010209665 | 2010-09-17 | ||

| JP2011195751A JP5877025B2 (ja) | 2010-09-17 | 2011-09-08 | 多孔質シリコン複合体粒子及びその製造方法 |

| JP2011195723A JP5598861B2 (ja) | 2010-09-17 | 2011-09-08 | 多孔質シリコン粒子及びその製造方法 |

| JPJP-P-2011-195751 | 2011-09-08 | ||

| JPJP-P-2011-195723 | 2011-09-08 | ||

| PCT/JP2011/071214 WO2012036265A1 (ja) | 2010-09-17 | 2011-09-16 | 多孔質シリコン粒子及び多孔質シリコン複合体粒子、並びにこれらの製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| KR20130105626A KR20130105626A (ko) | 2013-09-25 |

| KR101920942B1 true KR101920942B1 (ko) | 2018-11-21 |

Family

ID=46552159

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020137006293A KR101920942B1 (ko) | 2010-09-17 | 2011-09-16 | 다공질 실리콘 입자 및 다공질 실리콘 복합체 입자 및 이들의 제조방법 |

Country Status (4)

| Country | Link |

|---|---|

| US (1) | US8980428B2 (ko) |

| KR (1) | KR101920942B1 (ko) |

| CN (1) | CN103118976B (ko) |

| TW (1) | TWI503277B (ko) |

Families Citing this family (52)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US9362015B2 (en) * | 2010-12-16 | 2016-06-07 | The Regents Of The University Of Michigan | Silicon-based solar cell with eutectic composition |

| GB2492167C (en) | 2011-06-24 | 2018-12-05 | Nexeon Ltd | Structured particles |

| EP2810321A1 (en) | 2012-01-30 | 2014-12-10 | Nexeon Limited | Composition of si/c electro active material |

| US9409777B2 (en) | 2012-02-09 | 2016-08-09 | Basf Se | Preparation of polymeric resins and carbon materials |

| US9337478B2 (en) * | 2012-02-14 | 2016-05-10 | Shailesh Upreti | Composite silicon or composite tin particles |

| GB2499984B (en) | 2012-02-28 | 2014-08-06 | Nexeon Ltd | Composite particles comprising a removable filler |

| JP5830419B2 (ja) * | 2012-03-21 | 2015-12-09 | 古河電気工業株式会社 | 多孔質シリコン粒子及び多孔質シリコン複合体粒子並びにこれらの製造方法 |

| GB2502625B (en) | 2012-06-06 | 2015-07-29 | Nexeon Ltd | Method of forming silicon |

| GB2507535B (en) | 2012-11-02 | 2015-07-15 | Nexeon Ltd | Multilayer electrode |

| CN104981925A (zh) * | 2013-01-29 | 2015-10-14 | 三洋电机株式会社 | 非水电解质二次电池用负极活性物质、使用该负极活性物质的非水电解质二次电池用负极、以及使用该负极的非水电解质二次电池 |

| US20140272592A1 (en) | 2013-03-14 | 2014-09-18 | Energ2 Technologies, Inc. | Composite carbon materials comprising lithium alloying electrochemical modifiers |

| KR101636143B1 (ko) * | 2013-09-02 | 2016-07-04 | 주식회사 엘지화학 | 다공성 실리콘계 입자, 이의 제조 방법, 및 이를 포함하는 음극 활물질 |

| EP2873646B1 (en) | 2013-09-02 | 2019-04-03 | LG Chem, Ltd. | Porous silicon based particles, method for preparing same and anode active material comprising same |

| US10658657B2 (en) * | 2013-09-30 | 2020-05-19 | Tdk Corporation | Negative electrode active material, and negative electrode and lithium ion secondary battery using the negative electrode active material |

| US10873074B2 (en) | 2013-10-04 | 2020-12-22 | The Board Of Trustees Of The Leland Stanford Junior University | Large-volume-change lithium battery electrodes |

| US10195583B2 (en) | 2013-11-05 | 2019-02-05 | Group 14 Technologies, Inc. | Carbon-based compositions with highly efficient volumetric gas sorption |

| US10205164B2 (en) | 2013-12-03 | 2019-02-12 | Lg Chem Ltd. | Porous silicon-based anode active material, method for preparing the same, and lithium secondary battery comprising the same |

| TWI550942B (zh) * | 2014-01-13 | 2016-09-21 | Get Green Energy Corp Ltd | Stress - buffered Silicon - Containing Composite for Lithium Ion Batteries Particles and their preparation |

| WO2015137980A1 (en) | 2014-03-14 | 2015-09-17 | Energ2 Technologies, Inc. | Novel methods for sol-gel polymerization in absence of solvent and creation of tunable carbon structure from same |

| KR101567203B1 (ko) | 2014-04-09 | 2015-11-09 | (주)오렌지파워 | 이차 전지용 음극 활물질 및 이의 방법 |

| KR101604352B1 (ko) | 2014-04-22 | 2016-03-18 | (주)오렌지파워 | 음극 활물질 및 이를 포함하는 리튬 이차 전지 |