KR101513310B1 - 티타니아 도핑 석영 유리 부재 및 그의 제조 방법 - Google Patents

티타니아 도핑 석영 유리 부재 및 그의 제조 방법 Download PDFInfo

- Publication number

- KR101513310B1 KR101513310B1 KR1020090061106A KR20090061106A KR101513310B1 KR 101513310 B1 KR101513310 B1 KR 101513310B1 KR 1020090061106 A KR1020090061106 A KR 1020090061106A KR 20090061106 A KR20090061106 A KR 20090061106A KR 101513310 B1 KR101513310 B1 KR 101513310B1

- Authority

- KR

- South Korea

- Prior art keywords

- titania

- quartz glass

- refractive index

- doped quartz

- less

- Prior art date

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03C—CHEMICAL COMPOSITION OF GLASSES, GLAZES OR VITREOUS ENAMELS; SURFACE TREATMENT OF GLASS; SURFACE TREATMENT OF FIBRES OR FILAMENTS MADE FROM GLASS, MINERALS OR SLAGS; JOINING GLASS TO GLASS OR OTHER MATERIALS

- C03C3/00—Glass compositions

- C03C3/04—Glass compositions containing silica

- C03C3/06—Glass compositions containing silica with more than 90% silica by weight, e.g. quartz

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03B—MANUFACTURE, SHAPING, OR SUPPLEMENTARY PROCESSES

- C03B19/00—Other methods of shaping glass

- C03B19/14—Other methods of shaping glass by gas- or vapour- phase reaction processes

- C03B19/1453—Thermal after-treatment of the shaped article, e.g. dehydrating, consolidating, sintering

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03B—MANUFACTURE, SHAPING, OR SUPPLEMENTARY PROCESSES

- C03B19/00—Other methods of shaping glass

- C03B19/14—Other methods of shaping glass by gas- or vapour- phase reaction processes

- C03B19/1469—Means for changing or stabilising the shape or form of the shaped article or deposit

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03B—MANUFACTURE, SHAPING, OR SUPPLEMENTARY PROCESSES

- C03B23/00—Re-forming shaped glass

- C03B23/0026—Re-forming shaped glass by gravity, e.g. sagging

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03F—PHOTOMECHANICAL PRODUCTION OF TEXTURED OR PATTERNED SURFACES, e.g. FOR PRINTING, FOR PROCESSING OF SEMICONDUCTOR DEVICES; MATERIALS THEREFOR; ORIGINALS THEREFOR; APPARATUS SPECIALLY ADAPTED THEREFOR

- G03F1/00—Originals for photomechanical production of textured or patterned surfaces, e.g., masks, photo-masks, reticles; Mask blanks or pellicles therefor; Containers specially adapted therefor; Preparation thereof

- G03F1/60—Substrates

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03B—MANUFACTURE, SHAPING, OR SUPPLEMENTARY PROCESSES

- C03B2201/00—Type of glass produced

- C03B2201/06—Doped silica-based glasses

- C03B2201/20—Doped silica-based glasses doped with non-metals other than boron or fluorine

- C03B2201/23—Doped silica-based glasses doped with non-metals other than boron or fluorine doped with hydroxyl groups

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03B—MANUFACTURE, SHAPING, OR SUPPLEMENTARY PROCESSES

- C03B2201/00—Type of glass produced

- C03B2201/06—Doped silica-based glasses

- C03B2201/30—Doped silica-based glasses doped with metals, e.g. Ga, Sn, Sb, Pb or Bi

- C03B2201/40—Doped silica-based glasses doped with metals, e.g. Ga, Sn, Sb, Pb or Bi doped with transition metals other than rare earth metals, e.g. Zr, Nb, Ta or Zn

- C03B2201/42—Doped silica-based glasses doped with metals, e.g. Ga, Sn, Sb, Pb or Bi doped with transition metals other than rare earth metals, e.g. Zr, Nb, Ta or Zn doped with titanium

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03C—CHEMICAL COMPOSITION OF GLASSES, GLAZES OR VITREOUS ENAMELS; SURFACE TREATMENT OF GLASS; SURFACE TREATMENT OF FIBRES OR FILAMENTS MADE FROM GLASS, MINERALS OR SLAGS; JOINING GLASS TO GLASS OR OTHER MATERIALS

- C03C2201/00—Glass compositions

- C03C2201/06—Doped silica-based glasses

- C03C2201/30—Doped silica-based glasses containing metals

- C03C2201/40—Doped silica-based glasses containing metals containing transition metals other than rare earth metals, e.g. Zr, Nb, Ta or Zn

- C03C2201/42—Doped silica-based glasses containing metals containing transition metals other than rare earth metals, e.g. Zr, Nb, Ta or Zn containing titanium

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03C—CHEMICAL COMPOSITION OF GLASSES, GLAZES OR VITREOUS ENAMELS; SURFACE TREATMENT OF GLASS; SURFACE TREATMENT OF FIBRES OR FILAMENTS MADE FROM GLASS, MINERALS OR SLAGS; JOINING GLASS TO GLASS OR OTHER MATERIALS

- C03C2203/00—Production processes

- C03C2203/40—Gas-phase processes

- C03C2203/42—Gas-phase processes using silicon halides as starting materials

- C03C2203/46—Gas-phase processes using silicon halides as starting materials fluorine containing

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03C—CHEMICAL COMPOSITION OF GLASSES, GLAZES OR VITREOUS ENAMELS; SURFACE TREATMENT OF GLASS; SURFACE TREATMENT OF FIBRES OR FILAMENTS MADE FROM GLASS, MINERALS OR SLAGS; JOINING GLASS TO GLASS OR OTHER MATERIALS

- C03C2203/00—Production processes

- C03C2203/50—After-treatment

- C03C2203/52—Heat-treatment

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T428/00—Stock material or miscellaneous articles

- Y10T428/31504—Composite [nonstructural laminate]

- Y10T428/31551—Of polyamidoester [polyurethane, polyisocyanate, polycarbamate, etc.]

- Y10T428/31616—Next to polyester [e.g., alkyd]

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Materials Engineering (AREA)

- Organic Chemistry (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Manufacturing & Machinery (AREA)

- Physics & Mathematics (AREA)

- Geochemistry & Mineralogy (AREA)

- General Chemical & Material Sciences (AREA)

- Life Sciences & Earth Sciences (AREA)

- Thermal Sciences (AREA)

- General Physics & Mathematics (AREA)

- Glass Compositions (AREA)

- Preparing Plates And Mask In Photomechanical Process (AREA)

- Glass Melting And Manufacturing (AREA)

Abstract

본 발명은 파장 70 nm 이하의 EUV 광을 반사시키는 면 내의 굴절률 분포에 있어서, 중앙부 80 % 영역 내에 굴절률의 극점을 1점만 갖는 것을 특징으로 하는 티타니아 도핑 석영 유리 부재를 제공한다.

본 발명에 따르면, EUV 리소그래피용 포토마스크 기판 등의 EUV 리소그래피용 부재에 요구되는 높은 표면 정밀도를 부여하는 티타니아 도핑 석영 유리 부재를 제공할 수 있고, 티타니아 도핑 석영 유리 부재로 이루어지는 EUV 리소그래피용 포토마스크 기판 등의 EUV 리소그래피용 부재는 평탄도나 열팽창 특성이 우수한 것이 된다.

티타니아 도핑 석영 유리 부재, EUV 리소그래피용 부재, 평균 선열팽창계수

Description

본 발명은 표면 정밀도가 높은 EUV 리소그래피용 포토마스크 기판 등의 EUV 리소그래피용 부재로서 유용한 티타니아 도핑 석영 유리 부재 및 그의 제조 방법에 관한 것이다. 또한, 본 발명은 EUV 리소그래피용 부재에 관한 것이다.

주지된 바와 같이, 최근의 반도체 집적 회로의 고집적화는 놀랍다. 이러한 경향에 따라서, 반도체 소자 제조시의 리소그래피 공정에서의 노광 광원의 단파장화가 진행되고, 현재는 ArF 엑시머 레이저(193 nm)를 사용하는 리소그래피가 주류를 이루고 있다. 이후, 한층 더 고집적화를 실현하기 위해서 액침화 기술, 더블 패터닝 등의 ArF 엑시머 레이저를 사용한 리소그래피의 연명이 도모된 후, 극단 자외광(EUV: Extreme Ultraviolet)을 사용한 리소그래피로의 이행이 유망시되고 있다.

EUV 리소그래피는 파장 70 nm 이하의 연(軟) X선, 특히 13 nm 부근의 파장을 광원으로 사용한다고 예상되고 있다. 이러한 파장에서는, 높은 투과성을 갖는 물질이 없기 때문에, 반사형 광학계가 EUV 리소그래피에서는 채용되고 있다. 이 때, 반사는 기판 상에 퇴적시킨 규소, 몰리브덴 등의 반사 다층막에 의해 이루어지지만, 입사한 EUV 광 중에서 수십 %는 반사되지 않고 기판까지 도달하여 열로 전환된다. 지금까지의 리소그래피 기술에 비해 광원 파장이 극단적으로 짧은 EUV 리소그래피에 있어서는, 기판 등의 리소그래피 광학계에서 사용되는 각 부재에 도달한 열에 의한 약간의 열 팽창에 의해서도 리소그래피 정밀도에 악영향을 미친다. 따라서, 반사 미러, 마스크, 스테이지 등의 각 부재에는 저팽창 재료의 사용이 필수이다. 저팽창 재료로서는, 티타니아를 도핑한 석영 유리가 공지되어 있다. 티타니아를 일정량 첨가함으로써 석영 유리를 저열팽창화할 수 있다.

또한, 광원 파장이 짧은 EUV 리소그래피에 있어서는 부재 표면의 약간의 요철에 의해서도 리소그래피 정밀도에 악영향을 미치기 때문에, 표면 형상에는 높은 정밀도가 요구되고 있다. 그러나, 종래의 연마 방법에서는 EUV 리소그래피 부재로서 요구되는 높은 표면 형상 정밀도를 얻을 수 없는 경우가 많다.

종래의 연마 방법뿐 아니라, 높은 정밀도의 표면 형상, 예를 들면 고평탄성을 얻는 방법으로서, 일본 특허 공개 제2006-8426호 공보(특허 문헌 1)에서는 부재 표면에 국소적으로 이온 빔 에칭을 실시하는 방법이 개시되어 있다.

또한, 일본 특허 공개 제2002-316835호 공보(특허 문헌 2)에는 부재 표면에 플라즈마 에칭을 실시하는 방법이 개시되어 있다.

그러나, 이들 상기 방법은 부재의 제조 비용을 각별히 상승시키고, 또한 제조 시간을 지체시키는 한 원인이 되고 있다. 그 때문에, 이들 방법을 이용하지 않고, 종래의 연마 방법만으로 EUV 리소그래피용 부재로서 요구되는 높은 표면 정밀 도를 갖는 부재를 얻을 수 있는 것이 요망되고 있다.

[특허 문헌 1] 일본 특허 공개 제2006-8426호 공보

[특허 문헌 2] 일본 특허 공개 제2002-316835호 공보

본 발명은 상기 문제를 해결하기 위해 이루어진 것으로, EUV 리소그래피용 포토마스크 기판 등의 EUV 리소그래피용 부재에 요구되는 높은 표면 정밀도를 종전 의 연마 방법만으로 얻어지거나, 또는 얻어지지 않더라도 플라즈마 에칭, 이온 빔 에칭 등의 표면 처리에 소요되는 비용, 처리 시간 등을 경감시킬 수 있는 티타니아 도핑 석영 유리 부재, 이러한 티타니아 도핑 석영 유리 부재로 이루어지는 500 mmφ 이하 크기의 EUV 리소그래피용 포토마스크 기판 등의 EUV 리소그래피용 부재 및 티타니아 도핑 석영 유리 부재의 제조 방법을 제공하는 것을 목적으로 한다.

본 발명자들은 상기 과제를 해결하기 위해 예의 검토를 거듭한 결과, EUV 리소그래피용 부재에 요구되는 높은 표면 정밀도를 얻기 위해서는, 지금까지의 광 리소그래피용 부재의 연마시에 유의되지 않았던 부재 재료의 굴절률 분포의 형상을 고려할 필요가 있는 것을 발견하고, 본 발명을 완성하기에 이르렀다.

즉, 본 발명은 이하의 티타니아 도핑 석영 유리 부재, EUV 리소그래피용 부재, EUV 리소그래피용 포토마스크 기판 및 티타니아 도핑 석영 유리 부재의 제조 방법을 제공한다.

청구항 1:

파장 70 nm 이하의 EUV 광을 반사시키는 면 내의 굴절률 분포에 있어서, 중앙부 80 % 영역 내에 굴절률의 극점을 1점만 갖는 것을 특징으로 하는 티타니아 도핑 석영 유리 부재.

청구항 2:

파장 70 nm 이하의 EUV 광을 반사시키는 면 내의 굴절률 분포가 상기 굴절률의 극점에 대하여 중심 대칭성을 갖는 것을 특징으로 하는 청구항 1에 기재된 티타니아 도핑 석영 유리 부재.

청구항 3:

파장 70 nm 이하의 EUV 광을 반사시키는 면 내의 굴절률 분포와 상기 면 내의 OH기 농도 분포가 역상관 관계를 갖는 것을 특징으로 하는 청구항 1 또는 2에 기재된 티타니아 도핑 석영 유리 부재.

청구항 4:

파장 70 nm 이하의 EUV 광을 반사시키는 면 내의 굴절률 변동이 1×10-4/mm2 이하인 것을 특징으로 하는 청구항 1 내지 3 중 어느 한 항에 기재된 티타니아 도핑 석영 유리 부재.

청구항 5:

파장 70 nm 이하의 EUV 광을 반사시키는 면 내의 굴절률 분포가 변곡점을 갖지 않는 것을 특징으로 하는 청구항 1 내지 4 중 어느 한 항에 기재된 티타니아 도핑 석영 유리 부재.

청구항 6:

파장 70 nm 이하의 EUV 광을 반사시키는 면 내의 굴절률 분포가 2.5×10-3 이하인 것을 특징으로 하는 청구항 1 내지 5 중 어느 한 항에 기재된 티타니아 도핑 석영 유리 부재.

청구항 7:

파장 70 nm 이하의 EUV 광을 반사시키는 면 내의 굴절률 분포에 있어서, 중앙부 80 % 영역 내에 2점 이상의 극점이 존재하며, 극대점과 극소점 사이의 굴절률차가 5×10-5 이하인 것을 특징으로 하는 티타니아 도핑 석영 유리 부재.

청구항 8:

평균 선열팽창계수가 10 내지 30 ℃의 범위에서 -30 내지 +30 ppb/℃인 것을 특징으로 하는 청구항 1 내지 7 중 어느 한 항에 기재된 티타니아 도핑 석영 유리 부재.

청구항 9:

OH기 농도 분포가 400 ppm 이하인 것을 특징으로 하는 청구항 1 내지 8 중 어느 한 항에 기재된 티타니아 도핑 석영 유리 부재.

청구항 10:

수소 분자 농도가 5×1018 분자/cm3 이하인 것을 특징으로 하는 청구항 1 내지 9 중 어느 한 항에 기재된 티타니아 도핑 석영 유리 부재.

청구항 11:

Si-H 결합 함유량이 5×1017개/cm3 이하인 것을 특징으로 하는 청구항 1 내지 10 중 어느 한 항에 기재된 티타니아 도핑 석영 유리 부재.

청구항 12:

청구항 1 내지 11 중 어느 한 항에 기재된 티타니아 도핑 석영 유리 부재로부터 형성된 것을 특징으로 하는 EUV 리소그래피용 부재.

청구항 13:

EUV 리소그래피용 포토마스크 기판인 것을 특징으로 하는 청구항 12에 기재된 EUV 리소그래피용 부재.

청구항 14:

상기 EUV 리소그래피용 포토마스크 기판이 152.4 mm×152.4 mm 각형 기판이고, 상기 기판면 중앙부 142.4 mm×142.4 mm변(角)의 영역 내의 가장 높은 위치와 가장 낮은 위치의 차가 200 nm 이하인 것을 특징으로 하는 청구항 13에 기재된 EUV 리소그래피용 포토마스크 기판.

청구항 15:

티타니아 도핑 석영 유리 잉곳을 700 내지 1,300 ℃에서 대기 중에 1 내지 200 시간 유지하여 어닐링한 후, 1 내지 20 ℃/hr의 속도로 500 ℃까지 서냉시키고, 이어서 이 잉곳을 1,700 ℃에서의 로 내의 온도 분포가 1.5 ℃/cm 이상인 온도 구배를 갖는 로 내에서 회전하는 성형 도가니에 설치하고, 티타니아 도핑 석영 유리를 열간 성형하는 것을 특징으로 하는, 티타니아 도핑 석영 유리 부재의 제조 방법.

청구항 16:

규소원 원료 가스 및 티탄원 원료 가스를 가연성 가스 및 지연성(支燃性) 가 스에 의해 화염 가수분해시켜 얻은 합성 실리카 미립자를 회전하는 타겟 상에 퇴적함과 동시에 용융 유리화하여 티타니아 도핑 석영 유리를 제조하는 방법에 있어서, 타겟의 회전수가 5 rpm 이상이며, 규소원 원료 가스, 티탄원 원료 가스, 가연성 가스 및 지연성 가스의 유량 변동을 ±1 %/hr 이내로 제어하여 제조한 티타니아 도핑 석영 유리 잉곳을 700 내지 1,300 ℃에서 대기 중에 1 내지 200 시간 유지하여 어닐링한 후, 1 내지 20 ℃/hr의 속도로 500 ℃까지 서냉시키고, 이어서 이 잉곳을 1,700 ℃에서의 로 내의 온도 분포가 1.5 ℃/cm 이상인 온도 구배를 갖는 로 내에서 회전하는 성형 도가니에 설치하고, 티타니아 도핑 석영 유리를 열간 성형하는 것을 특징으로 하는, 청구항 15에 기재된 티타니아 도핑 석영 유리 부재의 제조 방법.

청구항 17:

성형 도가니의 회전수가 0.1 rpm 이상인 것을 특징으로 하는, 청구항 15 또는 16에 기재된 티타니아 도핑 석영 유리 부재의 제조 방법.

청구항 18:

열간 성형 온도가 1,500 내지 1,800 ℃인 것을 특징으로 하는, 청구항 15 내지 17 중 어느 한 항에 기재된 티타니아 도핑 석영 유리 부재의 제조 방법.

본 발명에 따르면, EUV 리소그래피용 포토마스크 기판 등의 EUV 리소그래피용 부재에 요구되는 높은 표면 정밀도를 부여하는 티타니아 도핑 석영 유리 부재를 제공할 수 있고, 티타니아 도핑 석영 유리 부재로 이루어지는 EUV 리소그래피용 포 토마스크 기판 등의 EUV 리소그래피용 부재는 평탄도나 열팽창 특성이 우수한 것이 된다.

본 발명의 티타니아 도핑 석영 유리 부재는, 파장 70 nm 이하의 EUV 광을 반사시키는 면 내의 굴절률 분포에 있어서, 부재 중앙부 80 % 영역 내에 굴절율의 극점을 1점만 갖는 특성을 구비하고, 이러한 티타니아 도핑 석영 유리는 EUV 리소그래피용 광학계 부재에 바람직하다.

EUV 리소그래피는 32 nm, 22 nm 노드의 반도체 미세 가공 기술에의 적용이 기대되고 있다. 상기 미세화를 가능하게 하기 위해서 EUV 리소그래피에 사용되는 광학 부재에는 높은 표면 정밀도가 요구되고 있다. 그러나, 종래 연마 방법인, 이른바 양면 연마기에 의한 연마만으로는, EUV 리소그래피용 광학 부재에 요구되고 있는 표면 정밀도를 달성하는 것이 곤란하였다. 만일 달성할 수 있었다고 해도 생산성은 매우 낮은 것이 된다. 그 때문에 양면 연마뿐 아니라 이온 빔 에칭, 플라즈마 에칭이라고 하는 광학 부재 표면의 일부를 선택적으로 연삭하고, 높은 표면 정밀도를 달성하는 기술이 이용되고 있다. 그러나, 이들 기술은 설비비, 가공비 모두 높고, 또한 가공에도 장시간이 소요되는 것이었다.

따라서, 이온 빔 에칭, 플라즈마 에칭이라고 하는 특수한 표면 가공 기술을 사용하지 않고, EUV 리소그래피용 광학 부재에 요구되는 표면 정밀도를 달성하는 것이 요구된다. 또한, EUV 리소그래피용 광학 부재에 요구되는 표면 정밀도를 종래의 연마 방법만으로 만족시키지 못하더라도 상술한 특수한 표면 가공 기술의 이 용을 최대한 감소시킬 필요가 있다.

본 발명자들은 종래의 양면 연마기에 의한 연마 방법에 의해 EUV 리소그래피용 광학 부재에 요구되는 높은 표면 정밀도를 만족시키는 연마 기술을 검토한 결과, 지금까지는 연마시에 고려되지 않았던 광학 부재의 물성인 연마면에서의 굴절률 분포가 표면 정밀도에 영향을 미치는 것을 인식하였다.

즉, 본 발명의 티타니아 도핑 석영 유리 부재는, 파장 70 nm 이하의 EUV 광을 반사시키는 면 내의 굴절률 분포에 있어서 부재 중앙부 80 % 영역 내에 굴절률의 극점을 1점만 갖는다. 본 발명에 있어서 굴절률의 극점이란, 파장 70 nm 이하의 EUV 광을 반사시키는 면을 X-Y축으로 하고, 상기 면에서의 각 점의 굴절률을 Z축으로서 나타낸 굴절률 분포에 대하여, Z축에 대하여 평행한 어떤 평면에 의한 단면의 곡선에서도 극소 또는 극대가 되는 점이라고 정의한다. 부재 중앙부 80 % 영역이란, 파장 70 nm 이하의 EUV 광을 반사시키는 면의 중심, 사각형태나 다각형태의 경우, 대각선의 교점 또는 무게 중심 위치를 중심으로 하여 면적비로 80 %가 되는 영역이라고 정의한다. 또한, 본 발명에 있어서의 극점은 극소점, 극대점을 막론한다. 굴절률의 극대점을 갖는 부재, 굴절률의 극소점을 갖는 부재의 각각에 바람직한 연마 조건, 보다 구체적으로는 완성 단계에서의 연마 공정의 연마 시간을 제어함으로써 높은 표면 정밀도를 달성할 수 있다.

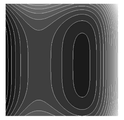

티타니아 도핑 석영 유리 부재의 EUV 광을 반사시키는 면 내의 굴절률 분포의 일례를 도 13에 나타낸다. 도 13 중, 화살표로 나타낸 점을 통과하고, X축에 평행 또는 대각선 상에서, 또한 Z축에 대하여 평행하게 절단하였을 때의 굴절률 분 포의 단면를 도 14 및 도 15에 나타낸다. 도 14 및 도 15의 단면의 곡선은 모두 도 13 중, 화살표로 나타낸 점에서 극대가 되었다. 상기 화살표로 나타낸 점을 통과하는 Z축에 평행하게 굴절률 분포를 절단한 경우, 그 단면의 곡선은 항상 상기 화살표의 관점에서 극대가 되기 때문에, 이러한 점을 본 발명에서는 극대점으로 하였다. 극소점에 대해서도 동일하다.

본 발명에 있어서, 보다 바람직하게는 부재 중앙부 60 % 영역 내에 굴절률의 극점을 1점만 갖는 티타니아 도핑 석영 유리 부재이고, 또한 부재 중앙부 40 % 영역 내에 굴절률의 극점을 1점만 갖는 것이 바람직하고, 부재 중앙부 20 % 영역 내에 굴절률의 극점을 1점만 갖는 것이 가장 바람직하다. 보다 부재 중심부에 극점을 갖는 것이 높은 표면 정밀도를 달성하기 쉽다. 그 이유는 명확하지는 않지만, 양면 연마기에 의한 연마에서는 연마 대상의 부재가 양면 연마기의 회전 중심에 대하여 공전함과 동시에, 부재 중심에 대하여 자전하면서 연마되기 때문이라고 생각된다.

또한, 굴절률의 극점이 2점 이상 존재하는 경우에는, 일그러진 굴절률 분포를 갖기 때문에, 연마면에 불균일한 왜곡이나 조성적 변동 등이 존재하기 쉽고, 높은 표면 정밀도를 양면 연마 기술로 얻는 것은 곤란하다. 또한, 굴절률의 극점이 2점 이상 존재하는 경우에도, 극대점과 극소점 사이의 굴절률차가 5×10-5 이하인 경우에는 고려할 필요는 없다. 극점이 2점 이상 존재하는 경우에도 미소한 굴절률차이면, 연마에서의 표면 정밀도에 많은 영향을 주지 않기 때문이다.

본 발명에 있어서, 파장 70 nm 이하의 EUV 광을 반사시키는 면 내의 굴절률 분포는 2.5×10-3 이하, 바람직하게는 1×10-3 이하이고, 더욱 바람직하게는 5×10-4이하이다.

또한, 본 발명에 있어서, 굴절률 분포는 변곡선을 갖지 않는 것이 바람직하다. 변곡선이란, 굴절률 분포를 나타내는 3차 곡면에 있어서 굴절률이 오목형으로부터 볼록형으로 또는 볼록형으로부터 오목형으로 분포 형상이 변화되는 점을 연결한 곡선을 말한다.

본 발명에 있어서, 티타니아 도핑 석영 유리 부재는 파장 70 nm 이하의 EUV 광을 반사시키는 면 내의 굴절률 분포가 굴절률의 극점에 대하여 중심 대칭성을 갖는다. 본 발명에 있어서의 중심 대칭성이란, 파장 70 nm 이하의 EUV 광을 반사시키는 면 내의 굴절률 분포에 있어서 극점의 굴절률값과 극점의 굴절률값으로부터 가장 다른 굴절률값과의 차의 극점의 굴절률값으로부터 1/10 다른 굴절률값의 등굴절률 곡선에 대하여, 극점으로부터 등굴절률 곡선까지의 최장 거리와 최단 거리와의 비가 2 이하인 것으로 정의한다.

즉, 본 발명에 있어서의 등굴절률 곡선의 굴절률값은 이하와 같이 구할 수 있다. 파장 70 nm 이하의 EUV 광을 반사시키는 면 내의 굴절률 분포의 극점이 극대점인 경우,

(극대점에서의 굴절률값)-((극대점에서의 굴절률값)-(동일면 내의 최소 굴절률값))/10

파장 70 nm 이하의 EUV 광을 반사시키는 면 내의 굴절률 분포의 극점이 극소점인 경우,

(극소점에서의 굴절률값)+((동일면 내의 최대굴절률값)-(극소점에서의 굴절률값))/10

예를 들면, 도 16에서 나타낸 굴절률 분포에 있어서, 파장 70 nm 이하의 EUV 광을 반사시키는 면 내의 극대점인 점 C의 굴절률값이 1.5000 wave이고, 상기 면 내의 극점에서 가장 다른 굴절률값이 1.0000 wave인 경우(여기서는 간편하게 굴절률값을 wave로서 나타냄), 굴절률값 1.4500 wave의 점을 연결할 수 있는 등굴절률 곡선을 말한다. 본 발명에 있어서, 보다 바람직하게는 등굴절률 곡선의 극점에서 최장 거리와 최단 거리의 비가 1.75 이하이다. 상술한 바와 같이, 부재는 자전하면서 연마되기 때문에, 보다 대칭성이 높은 굴절률 분포를 갖는 부재일수록 높은 표면 정밀도를 달성하기 쉽기 때문이다.

또한, 본 발명의 티타니아 도핑 석영 유리 부재는 파장 70 nm 이하의 EUV 광을 반사시키는 면 내의 굴절률 분포와 상기 면 내의 OH기 농도 분포가 역상관 관계를 갖는다. 본 발명자들은 부재의 표면 정밀도와 부재의 물성을 예의 검토한 결과, 파장 70 nm 이하의 EUV 광을 반사시키는 면 내의 굴절률 분포와 상기 면 내의 OH기 농도 분포가 역상관 관계를 갖는 쪽이 높은 표면 정밀도를 얻을 수 있는 것을 발견하였다. 이유는 분명하지는 않지만, 부재의 물성과 연마재의 반응성 등이 관련되어 있는 것으로 생각된다. 동일하게 OH기 농도 분포와 가상 온도 분포가 양의 상관을 갖는 것이 바람직하다.

또한, 파장 70 nm 이하의 EUV 광을 반사시키는 면 내의 굴절률 분포와 상기 면 내의 OH기 농도 분포가 역상관 관계를 갖는 티타니아 도핑 석영 유리는, 석영 유리 제조로(製造爐) 내에 설치한 버너에, 수소 가스를 포함하는 가연성 가스 및 산소 가스를 포함하는 지연성 가스를 공급하여 연소시킴으로써 버너 선단에 형성되는 산수소염 중에, 규소원 원료 가스 및 티탄원 원료 가스를 공급하여, 규소원 원료 가스 및 티탄원 원료 가스를 가수분해함으로써 생성된 산화규소, 산화티탄 및 이들의 복합체 미립자를, 버너 선단 전방에 배치한 타겟 상에 부착시켜 성장시키는, 이른바 직접법에 의해 제조하는 것이, 티타니아를 도핑한 다공질 실리카 모재를 경유하여 제조하는, 이른바 간접법보다 얻어지기 쉽다. 또한, 직접법으로 제조하는 경우에도 규소원 원료 가스의 공급량은 저량인 것이 바람직하다. 예를 들면, 규소원 원료 가스에 사염화규소를 사용하는 경우, 2,000 g/hr 이하의 원료 공급량인 것이 바람직하다. 규소원 원료 가스의 공급량에 의해서 버너로부터의 원료 가스의 분사 상태가 다른 것에 영향을 받는 것으로 생각된다.

본 발명에 있어서, 티타니아 도핑 석영 유리 부재는, 파장 70 nm 이하의 EUV 광을 반사시키는 면 내의 굴절률 변동이 1×10-4/mm2 이하인 것이 바람직하다. 상기한 바와 같이, 파장 70 nm 이하의 EUV 광을 반사시키는 면 내의 굴절률 분포를 고려함으로써 표면 정밀도가 높은 티타니아 도핑 석영 유리 부재를 얻을 수 있다. 그러나, 상기 반사면에서 굴절률이 급격히 변화된 경우에는 양면 연마 방식으로 높은 표면 정밀도를 달성하는 것은 곤란하다. 갑작스러운 굴절률의 변동은 티타니아 도핑 석영 유리 제조시의 제조 매개 변수의 변동이 그의 한 원인으로 생각되지만, 갑작스러운 굴절률 변동 영역은 왜곡(歪) 등이 축적되기 쉽고, 그 밖의 영역과 연마 속도가 다른 경우가 많으며, 표면 정밀도를 저하시키는 원인이 된다. 따라서, 본 발명에 있어서 보다 바람직하게는 파장 70 nm 이하의 EUV 광을 반사시키는 면 내의 굴절률 변동이 5×10-5/mm2 이하이다.

파장 70 nm 이하의 EUV 광을 반사시키는 면 내의 굴절률 변동이 1×10-4/mm2 이하인 티타니아 도핑 석영 유리는, 티타니아 도핑 석영 유리 잉곳 또는 티타니아 도핑 다공질 실리카 모재 제조시의 가연성 가스, 지연성 가스, 규소원 원료 가스 및 티탄원 원료 가스 각각의 공급 유량의 변동을 ±1 %/hr 이내로 제어함과 동시에, 타겟의 회전수를 5 rpm 이상으로 제어함으로써 얻을 수 있다.

또한, 본 발명에 있어서의 굴절률 측정은 전부 파장 632.8 nm의 He-Ne 레이저를 광원으로 한 피조(Fizeau) 간섭계(지고 마크 IV; ZYGO MARK IV)를 이용하여 오일 온 플레이트(oil-on-plate)법으로 측정할 수 있다. 구체적으로는, 저굴절률 분포를 갖는 석영 유리제 평행 평판 2매 사이에 석영 유리와 동등한 굴절률의 오일을 충전시키고, 미리 평행 평판의 굴절률 분포를 측정한다. 상기 2매의 평행 평판 사이에 양면을 연마한 티타니아 도핑 석영 유리 부재를 사이에 끼우고, 평행 평판과 상기 부재 사이에 상기 오일을 충전시켜, 티타니아 도핑 석영 유리 부재를 포함하는 굴절률 분포를 측정한다. 티타니아 도핑 석영 유리 부재를 포함하는 굴절률 분포로부터 평행 평판만의 굴절률 분포를 제함으로써 티타니아 도핑 석영 유리 부 재의 굴절률 분포를 측정한다.

본 발명의 티타니아 도핑 석영 유리의 실온 수준(10 내지 30 ℃)에서의 평균 선열팽창계수는 -30 내지 +30 ppb/℃의 범위인 것이 바람직하다. 이 경우, 실온 수준이란 EUV 리소그래피에서의 동작 온도가 되는 온도 영역이다. 평균 선열팽창계수가 상기 범위 이내가 아니면, EUV 리소그래피용 포토마스크 기판 등의 EUV 리소그래피용 부재로서의 사용에 적합하지 않게 되는 경우가 있다. 또한, 평균 선열팽창계수의 측정은 네취(NETZSCH)사 제조 정밀 열팽창계를 사용할 수 있고, 직경 3.5 mm×25 mm의 원주상 샘플로 측정할 수 있다. 이러한 티타니아 도핑 석영 유리로부터 형성된 EUV 리소그래피용 포토마스크 기판 등의 EUV 리소그래피용 부재는 동일한 평균 선열팽창계수를 갖는다.

티타니아 도핑 석영 유리 중의 OH기 농도는 열팽창 특성에 영향을 주는 경우가 있다. 이것은 OH기에 의해 산소와 규소 또는 티탄의 결합 네트워크가 절단되는 것에서 기인한다고 생각된다. 그 때문에, 본 발명의 티타니아 도핑 석영 유리 중의 OH기 농도 분포가 400 ppm 이하, 바람직하게는 200 ppm 이하, 더욱 바람직하게는 50 ppm 이하인 것이 바람직하다. 이 경우, 상기 OH기 농도 분포는, OH기 농도를 티타니아 도핑 석영 유리 전체에서 평가하였을 때의 농도차의 최대값과 최소값과의 차를 의미한다. OH기 농도의 분포가 400 ppm을 초과하는 경우, 10 내지 30 ℃에서의 평균 선열팽창계수가 -30 내지 +30 ppb/t의 범위가 되지 않을 우려가 있다.

OH기 농도 분포를 억제하기 위해서는, 티타니아 도핑 석영 유리 잉곳 제조시 의 성장면을 균열(均熱)화하는 것이 바람직하고, 그를 위해서 타겟의 회전수는 적어도 5 rpm 이상으로 유지하는 것이 바람직하다.

또한, OH기 농도는 적외 분광 광도계로 측정할 수 있다. 구체적으로는 푸리에 변환 적외 분광 광도계로 파수 4522 cm-1의 흡광 계수로부터 구할 수 있고, 환산식으로서 OH기 농도(ppm)=(4522 cm-1에서의 흡광 계수)/T×4400을 사용할 수 있다. 단, T은 측정 샘플의 두께(cm)이다.

EUV 리소그래피에 있어서, 기판 상에 퇴적시킨 규소, 몰리브덴 등의 반사 다층막에 의해서 반사되지 않고 기판에 도달한 EUV 광은, 열로 전환될 뿐만 아니라 기판 재료에 반항구적인 변화를 발생시키는 경우가 있다. 특히 티타니아 도핑 석영 유리의 경우, 유리 중에 다량의 수소 분자, Si-H 결합을 함유하면, EUV 광에 의해서 티타니아 도핑 석영 유리의 티탄 원소의 가수를 변화시키고, 또한 티타니아 도핑 석영 유리의 구조를 변화시켜 열팽창계수에 영향을 주는 경우가 있다.

본 발명의 티타니아 도핑 석영 유리의 수소 분자 농도는 5×1018 분자/cm3 이하, 바람직하게는 1×1018 분자/cm3 이하, 더욱 바람직하게는 5×1017 분자/cm3 이하인 것이 바람직하다.

수소 분자 농도는 라만 분광법에 의해 문헌[Zurnal Pril:adnoi Spektroskopii Vol.46 No.6 pp987 내지 991 June 1987]에 기재된 방법에 의해서 측정할 수 있다.

또한, 본 발명의 티타니아 도핑 석영 유리의 Si-H 결합 함유량은 5×1017개/cm3 이하, 바람직하게는 1×1017개/cm3 이하, 더욱 바람직하게는 5×1016개/cm3 이하인 것이 바람직하다.

티타니아 도핑 석영 유리 중의 수소 분자 농도 및 Si-H 결합 함유량은, 티타니아 도핑 석영 유리 잉곳 제조시의 원료 가스를 분사하는 메인 버너의 수소/ 산소 공급비를 2.5 이하로 함으로써 억제할 수 있다.

Si-H 결합 함유량은 라만 분광법에 의해 일본 특허 공개 (평)9-59034호 공보에 나타내어지는 방법에 의해서 측정할 수 있다.

또한, 본 발명의 티타니아 도핑 석영 유리에는, 규소, 티탄, 산소, 수소 및 염소 이외의 각 원소가 각각 1,000 ppm 이하이면 포함되어 있어도 문제는 없다. 규소, 티탄, 산소, 수소, 염소 이외의 원소를 함유함으로써, 티타니아 도핑 석영 유리의 10 내지 30 ℃에서의 평균 선열팽창계수가 약간 변화되지만, 함유하는 티타니아의 양을 증감시킴으로써 평균 선열팽창계수를 -30 내지 +30 ppb/℃로 하는 것이 가능하다.

본 발명의 티타니아 도핑 석영 유리는 EUV 리소그래피용 포토마스크 기판 등의 EUV 리소그래피용 부재의 소재로서 바람직하지만, 특히 EUV 리소그래피용 포토마스크용 기판은 웨이퍼 상에 고화질이면서 미세한 패턴의 전사를 가능하게 하기 때문에, 표면 거칠기에 높은 정밀도가 요구된다. 본 발명의 티타니아 도핑 석영 유리로부터는, 이러한 높은 정밀도를 만족시키는 EUV 리소그래피용 포토마스크 기 판을 형성할 수 있다.

특히 본 발명의 티타니아 도핑 석영 유리로부터는, 연마 후의 표면 거칠기(Rms)가 0.30 nm 이하, 바람직하게는 0.20 nm 이하, 더욱 바람직하게는 0.15 nm 이하인 포토마스크 기판을 형성할 수 있다. 또한, 표면 거칠기(Rms)는 원자간력 현미경으로 측정할 수 있고, 예를 들면 포토마스크 기판이 152.4 mm×152.4 mm 각형 기판인 경우, 기판면 중앙부 142.4 mm×142.4 mm변의 영역 내의 표면 거칠기(Rms)가 상기 범위인 것이 바람직하다.

또한, EUV 리소그래피용 포토마스크 기판에는, 예를 들면 152.4 mm×152.4 mm 각형의 EUV 리소그래피용 포토마스크의 노광시에 실제로 이용되는 포토마스크 기판의 영역(포토마스크 기판면 중앙부 142.4 mm×142.4 mm변의 영역)의 평탄도 및 상기 142.4 mm×142.4 mm변의 영역 내의 1 mm2의 영역마다의 평탄도에도 높은 정밀도가 요구된다. 본 발명의 티타니아 도핑 석영 유리로부터는, 요구되는 높은 정밀도를 만족시키는 EUV 리소그래피용 포토마스크 기판을 형성할 수 있다.

본 발명의 티타니아 도핑 석영 유리로부터는, 연마 후의 기판면 중앙부 142.4 mm×142.4 mm변의 영역 내의 가장 높은 위치와 가장 낮은 위치의 차(PV 평탄도)가 200 nm 이하, 바람직하게는 100 nm 이하, 더욱 바람직하게는 50 nm 이하인 EUV 리소그래피용 포토마스크 기판을 형성할 수 있다. 또한, 상기 연마 후의 기판면 중앙부 142.4 mm×142.4 mm변의 영역 내의 1 mm2의 영역마다의 가장 높은 위치와 가장 낮은 위치의 차(PV 평탄도)가 모두 20 nm 이하, 바람직하게는 10 nm 이하, 더 욱 바람직하게는 5 nm 이하인 EUV 리소그래피용 포토마스크 기판을 형성할 수 있다. 또한, 이들 PV 평탄도는 포토마스크 기판 중앙부 142.4 mm×142.4 mm변의 영역 내 또는 142.4 mm×142.4 mm변의 영역 내의 1 mm2의 영역마다, 가장 높은 위치와 가장 낮은 위치의 차를 레이저 간섭계로 측정함으로써 평가할 수 있다. 이들 PV 평탄도가 상기 범위가 아니면, EUV 리소그래피용 포토마스크 기판에 요구되는 표면 형상을 만족시킬 수 없는 경우가 있다.

또한, 상기 기판면 중앙부 142.4 mm×142.4 mm변의 영역 내의 가장 높은 위치와 가장 낮은 위치의 차(PV 평탄도) 및 기판면 중앙부 142.4 mm×142.4 mm변의 영역 내의 1 mm2의 영역마다의 가장 높은 위치와 가장 낮은 위치의 차(PV 평탄도)는, 파장 70 nm 이하의 EUV 광을 반사시키는 면 내의 굴절률 변동에 상관이 강하게 보인다. 그 때문에, 티타니아 도핑 석영 유리 잉곳 또는 티타니아 도핑 다공질 실리카 모재 제조시의 가연성 가스, 지연성 가스, 규소원 원료 가스 및 티탄원 원료 가스 각각의 공급 유량의 변동을 ±1 %/hr 이내로 제어함과 동시에, 타겟의 회전수는 5 rpm 이상으로 제어하는 것이 바람직하다.

상기 표면 거칠기, 평탄도 및 가장 높은 위치와 가장 낮은 위치의 차를 갖는 기판은, 본 발명의 티타니아 도핑 석영 유리의 후술하는 제조 방법에 따라서 얻어지는 3 내지 12 질량%의 티타니아를 함유하고, 파장 70 nm 이하의 EUV 광을 반사시키는 면 내의 굴절률 분포에 있어서, 부재 중앙부 80 % 영역 내에 굴절률의 극점을 1점만 갖는 티타니아 도핑 석영 유리, 특히 EUV 광을 반사시키는 면 내의 굴 절률 변동이 1×10-4/mm2 이하이고, 굴절률 분포와 상기 면 내의 OH기 농도 분포가 역상관 관계를 갖는 티타니아 도핑 석영 유리를 양면 연마기에 의해서 경면 연마함으로써 얻을 수 있다.

티타니아 도핑 석영 유리는 석영 유리 제조로 내에 설치한 버너에, 수소 가스를 포함하는 가연성 가스 및 산소 가스를 포함하는 지연성 가스를 공급하여 연소시킴으로써 버너 선단에 형성되는 산수소염 중에, 규소원 원료 가스 및 티탄원 원료 가스를 공급하여, 규소원 원료 가스 및 티탄원 원료 가스를 가수분해함으로써 생성된 산화규소, 산화티탄 및 이들의 복합체 미립자를, 버너 선단 전방에 배치한 타겟에 부착시켜 성장시킴으로써 잉곳을 제조하고, 얻어진 잉곳을 열간 성형하여 소정의 형상으로 성형 후, 성형 후의 잉곳을 어닐링 처리하고, 또한 서냉 처리함으로써 제조할 수 있지만, 본 발명의 티타니아 도핑 석영 유리는, 상기 가연성 가스, 지연성 가스, 규소원 원료 가스 및 티탄원 원료 가스 각각의 공급 유량의 변동을 ±1 %/hr 이내로 제어함과 동시에, 상기 석영 유리 제조로 내를 유통시키는 가스로서 도입하는 공기, 석영 유리 제조로로부터의 배기 및 석영 유리 제조로 주위 외기 각각의 온도 변동을 ±2.5 ℃ 이내로 제어하고, 상기 타겟을 5 rpm 이하의 회전수로 회전시켜, 상기 미립자를 타겟에 부착시켜 제조함으로써 얻을 수 있다.

티타니아 도핑 석영 유리의 제조로는 수직형 및 횡형을 모두 사용할 수 있지만, 종재(種材; seed) 등의 타겟의 회전수는 5 rpm 이상, 바람직하게는 15 rpm 이상, 더욱 바람직하게는 30 rpm 이상이다. 이것은, 티타니아 도핑 석영 유리 중의 맥리(stria), 왜곡 등의 구조적, 조성적으로 불균일한 영역은 회전하는 타겟의 티타니아 도핑 석영 유리가 성장하는 부분의 온도 불균일성에 크게 의존하여 발생하기 때문이다. 따라서, 타겟의 회전수를 올리고, 티타니아 도핑 석영 유리가 성장하는 부분의 온도를 균일화함으로써, 티타니아 도핑 석영 유리의 구조적, 조성적으로 불균일한 영역의 발생을 억제할 수 있다. 또한, 타겟 회전수의 상한은 적절하게 선정되지만, 통상 200 rpm 이하이다.

티타니아 도핑 석영 유리의 구조적, 조성적으로 불균일한 영역의 발생은 티타니아 도핑 석영 유리를 제조시에 사용하는 규소원 원료 가스, 티탄원 원료 가스, 가연성 가스 및 지연성 가스의 각각을 안정 공급함으로써 억제할 수 있다. 그 때문에, 본 발명의 제조 방법에 있어서는, 규소원 원료 가스, 티탄원 원료 가스, 가연성 가스 및 지연성 가스 각각의 공급 유량의 변동을 ±1 %/hr 이내, 바람직하게는 ±0.5 %/hr 이내, 더욱 바람직하게는 ±0.25 %/hr 이내로 제어한다.

가연성 가스, 지연성 가스, 규소원 원료 가스 및 티탄원 원료 가스 각각의 공급 유량의 변동이 ±1 %/hr보다 크고, 또한 석영 유리 제조로 내에 도입하는 공기, 석영 유리 제조로로부터의 배기 및 석영 유리 제조로 주위의 외기 각각의 온도 변동이 ±2.5 ℃보다 큰 환경에서 제조된 티타니아 도핑 석영 유리에는 구조적, 조성적으로 불균일한 영역이 발생하고, EUV 리소그래피용 포토마스크 기판 등의 EUV 리소그래피용 부재에 요구되는 높은 표면 정밀도를 달성할 수 있는 티타니아 도핑 석영 유리를 얻는 것이 곤란하다.

규소원 원료 가스는 공지된 유기 규소 화합물을 사용할 수 있고, 구체적으로 는 사염화규소, 디메틸디클로로실란, 메틸트리클로로실란 등의 염소계 실란 화합물, 테트라메톡시실란, 테트라에톡시실란, 메틸트리메톡시실란 등의 알콕시실란 등을 사용할 수 있다.

또한, 티탄원 원료 가스도 공지된 화합물을 사용할 수 있고, 구체적으로는 4염화티탄, 사브롬화티탄 등의 티탄할로겐화물, 테트라에톡시티탄, 테트라이소프로폭시티탄, 테트라-n-프로폭시티탄, 테트라-n-부톡시티탄, 테트라-sec-부톡시티탄, 테트라-t-부톡시티탄 등의 티탄알콕시드 등을 사용할 수 있다.

한편, 가연성 가스로서는 수소를 함유하는 것이 이용되고, 또한 필요에 따라서 일산화탄소, 메탄, 프로판 등의 가스를 병용한 것이 이용된다. 한편, 지연성 가스로서는 산소 가스를 포함하는 것이 이용된다.

본 발명의 티타니아 도핑 석영 유리 부재는 미러, 스테이지, 포토마스크 기판 등 각각의 EUV 리소그래피용 부재에 맞는 소정의 형상으로 하기 위해, 1,500 내지 1,800 ℃, 1 내지 10 시간 열간 성형을 행하는데, 상기 제조로에서 제조한 티타니아 도핑 석영 유리의 성장축과 성형축이 평행해지도록 열간 성형을 행한다. 열간 성형에 있어서는, 1,700 ℃에서의 로 내의 온도 분포가 1.5 ℃/cm 이상, 10.0 ℃/cm 이하의 온도 구배를 갖는 로를 사용한다. 본 발명에 있어서의 로 내의 온도 분포의 온도 구배란, 로 내의 최고 온도 영역을 1,700 ℃로 하였을 때의 최고 온도 영역으로부터 로 내 상측 500 mm 위치와의 온도차로부터 구한 평균 온도 구배라고 정의한다. 또한 무하중에서의 열간 성형을 행하는 것이 바람직하다. 또한 티타니아 도핑 석영 유리를 성형 도가니 저면의 중심 또는 성형 도가니의 저면이 사각형 태 또는 다각형태인 경우에는 대각선의 교점 또는 무게 중심 위치에 설치하고, 상기 티타니아 도핑 석영 유리를 수납한 성형 도가니를 로 내에서 회전시킬 수 있는 기구를 갖는 로를 사용한다. 이 경우, 성형 도가니의 회전수는 0.1 rpm 이상, 바람직하게는 0.1 내지 10 rpm, 보다 바람직하게는 0.5 내지 5 rpm, 더욱 바람직하게는 1 내지 3 rpm으로 하는 것이 바람직하다. 성형 도가니를 회전시키지 않는 경우 또는 0.1 rpm보다 적은 회전수에서는 티타니아 도핑 석영 유리에 균등하게 열을 가하기 어렵고, 좌굴 등의 원인이 될 우려가 있다. 한편, 회전 속도가 너무 크면, 티타니아 도핑 석영 유리의 열간 성형시에 원심력이 발생하기 쉽고, 좌굴 등의 원인이 될 우려가 있다.

열간 성형에 있어서 티타니아 도핑 석영 유리에 성형축에 대하여 수직인 방향으로 균등한 열을 가할 수 있고, 열간 성형시에 티타니아 도핑 석영 유리가 좌굴 또는 성형 도가니의 측면에도 늘어붙지 않도록 하기 위해 효과적이기 때문이다. 상기 제조로에서 제조한 티타니아 도핑 석영 유리의 반경에 대하여, 성형 도가니의 저면 중심으로부터 외주부까지의 거리가 1.3배 이하인 크기로 열간 성형한다. 또한, 성형 도가니의 저면이 사각형태 또는 다각형태인 경우, 대각선의 교점 또는 무게 중심 위치로부터 가장 짧은 외주부까지의 거리의 1.3배 이하인 크기로 성형한다. 그 때문에, 원하는 EUV 리소그래피용 부재가 상기 제조로에서 제조한 티타니아 도핑 석영 유리의 직경에 비해 큰 경우에는, 복수회 열간 성형을 실시할 필요가 있다. 복수회 열간 성형을 행할 필요가 있는 경우에는, 1회째 열간 성형에 있어서 원하는 EUV 리소그래피용 부재의 형상과 유사한 성형 도가니에서 성형한 후, 상기 의 상사형(相似形)을 유지하면서 열간 성형을 반복하는 것이 바람직하다.

또한, 본 발명의 티타니아 도핑 석영 유리 부재는 500 mmφ 이하의 크기로 한다. 이 이상의 크기에 있어서는, 열간 성형시에 적절한 온도 구배의 유지, 로 내의 온도 불균일을 억제하는 것이 어렵기 때문이다.

열간 성형한 티타니아 도핑 석영 유리는 어닐링 처리하고, 또한 서냉 처리한다. 이들 어닐링 처리 및 서냉 처리는 열간 성형에 의해 생긴 티타니아 도핑 석영 유리 중의 왜곡을 저하시키는 효과가 있다. 어닐링 처리 조건은 공지된 조건을 사용할 수 있고, 온도 700 내지 1,300 ℃에서 대기 중에 1 내지 200 시간 유지할 수 있다. 또한, 서냉 처리 조건도 공지된 조건을 사용할 수 있고, 예를 들면 상기 어닐링 처리 온도로부터 500 ℃의 온도까지의 냉각을 1 내지 20 ℃/hr의 속도로 실시할 수 있다.

어닐링 처리 및 서냉처리를 실시한 티타니아 도핑 석영 유리를, 적절하게 연삭 가공이나 슬라이스 가공에 의해 소정의 크기로 가공한후, 산화규소, 산화알루미늄, 산화몰리브덴, 탄화규소, 다이아몬드, 산화세륨, 콜로이달 실리카 등의 연마제를 사용하여 양면 연마기에 의해 연마함으로써 EUV 리소그래피용 부재에 형성하는 것이 가능하지만, 연마를 행하는 면 내, 즉 파장 70 nm 이하의 EUV 광을 반사시키는 면 내의 굴절률 분포의 극점 타입에 의해서 연마 조건이 다르다. 즉, 레이저 간섭계로 측정한 파장 70 nm 이하의 EUV 광을 반사시키는 면 내의 굴절률 분포의 극점이 극대점인 경우에는, 산화세륨을 연마재로서 사용하여 연마한 후의 콜로이달 실리카를 연마재로서 마무리 연마를 행할 때, 극소점을 갖는 굴절률 분포를 갖는 티타니아 도핑 석영 유리 부재에 비해 장시간의 연마를 실시함으로써 높은 표면 정밀도가 얻어진다.

<실시예>

이하, 실시예 및 비교예를 들어 본 발명을 구체적으로 설명하지만, 본 발명이 하기 실시예로 한정되는 것은 아니다.

[실시예 1]

도 17에 나타내는 일본 특허 공개 (평)8-31723호 공보에 기재된 버너를 사용하였다. 여기서, 도 17에 있어서, 도 17(a) 중 (1)은 SiCl4 공급관, (2)는 TiCl4 공급관, (3)은 유량계, (4), (5), (6)은 수소 가스 공급관, (7), (8), (9), (10)은 산소 가스 공급관, (11)은 산수소화염 버너, (12)는 산수소염, (13)은 티타니아 도핑 실리카 미립자, (14)는 유지체, (15)는 잉곳을 나타낸다. 또한, 도 17(b)는 상기 버너 (11)의 횡단면도이고, 이 버너 (11)은 노즐 (17) 내지 (21)로 이루어지는 5중관 (16)의 외측에 외각관(外殼管) (22)를 가지고, 이 외각관 (22) 내에 노즐 (23)을 갖는 구조가 되고, 중심 노즐(제1 노즐) (17)에는, 상기 SiCl4 및 TiCl4 공급관 (1), (2)로부터 SiCl4, TiCl4가 공급됨과 동시에, 산소 공급관 (10)으로부터 산소 가스가 공급된다. 또한, 필요에 따라서 아르곤 가스 등의 불활성 가스를 공급시킬 수도 있다. 또한, 제2 노즐 (18), 제4 노즐 (20)에는 산소 가스가 산소 가스 공급관 (7), (8)로부터 공급되고, 제3 노즐 (19), 제5 노즐 (21)에는 수소 가스가 수소 가스 공급관 (4), (5)로부터 공급된다. 또한, 외각관 (22)에는 수소 가스 가 수소 가스 공급관 (6)으로부터, 노즐 (23)에는 산소 가스가 산소 가스 공급관 (9)로부터 공급된다.

표 1에 기재된 가스를 메인 버너 각각의 노즐에 공급하여, 산수소염 중에 사염화규소, 사염화티탄의 가수분해 반응에 의해 생성된 SiO2 및 TiO2를 석영제 버너의 앞쪽에 설치된 50 rpm으로 회전하면서 10 mm/hr로 후퇴하는 타겟재에 부착시킴으로써 티타니아 도핑 석영 유리의 잉곳을 제조하였다. 또한, 메인 버너와 동시에 잉곳 측면에 산수소염을 쏘이는 서브 버너를 사용하였다. 이 때, 각종 가스의 유량 변동은 ±0.2 %/hr였다. 또한, 티타니아 도핑 석영 유리 제조로에 공급되는 공기, 배기되는 가스, 제조로의 외기온의 온도 변동은 ±1 ℃였다.

얻어진 120 mmφ×400 mmL의 잉곳을 1,700 ℃에서의 온도 구배가 2.5 ℃/cm인 전기로에서 155 mm×155 mm변의 기둥상의 저면, 대각선 상의 교점에 설치하여 1,700 ℃에서 6 시간 가열함으로써 열간 성형하였다. 이 때, 성형 도가니는 2 rpm으로 회전시켰다. 그 후, 대기 중에서 1,150 ℃, 150 시간 유지하여 어닐링 후, 500 ℃까지 5 ℃/hr의 속도로 서냉하였다. 어닐링 후의 잉곳을 152.4 mm×152.4 mm변의 기둥상으로 연삭하여 티타니아 도핑 석영 유리 잉곳(I)을 얻었다. 상기 잉곳(I)을 포토마스크용 기판에 연삭하기 위해서, 두께 6.7 mm로 슬라이스한 후, 152.4 mm×152.4 mm변의 면 내 굴절률 분포를 측정하였다. 측정한 굴절률 분포를 도 1에 나타내지만, 152.4 mm×152.4 mm변의 면 내 중앙부 20 % 이내에 극대점을 갖는 형상이었다. 또한 그 이외에 극점은 존재하지 않고, 변곡선도 보이지 않았 다.

152.4 mm×152.4 mm변의 면 내 극점의 굴절률값으로부터 1/10 다른 굴절률값의 등굴절률 곡선의 극점에서 최장 거리와 최단 거리의 비는 1.49이고, 152.4 mm×152.4 mm변의 면 내 굴절률 분포는 극대점을 중심으로 한 중심 대칭성을 가졌다.

또한, 굴절률 변동이 가장 큰 영역의 굴절률 분포를 측정한 결과, 3.5×10-5/mm2였다.

굴절률을 측정한 두께 6.7 mm의 티타니아 도핑 석영 유리 기판을 스웨이드 타입의 연마천, 산화세륨 연마재를 사용하여, 12B형 양면 연마기(후지코시 기까이 고교(주) 제조)에 의해 6 hr 연마한 후, 연마재를 콜로이달 실리카로 변경하여 1 hr 연마하였다.

제조한 기판면 중앙부 142.4 mm×142.4 mm변의 영역 내에서의 가장 높은 위치와 가장 낮은 위치와의 차(노광 이용 영역의 PV 평탄도)를, 레이저 간섭계를 이용하여 측정하였다. 그 결과를 표 2에 나타내었다.

상기 기판의 대각선 상에서 측정한 OH기 농도 분포 및 동일 대각선 상의 굴절률 분포를 도 2에 나타내었다. 굴절률 분포와 OH기 농도 분포는 역상관 관계를 가졌다. 또한 OH기 농도 분포의 최대값과 최소값의 차를 표 2에 나타내었다(OH기 농도 분포로서 표시함).

또한, 상기 기판의 대각선 상에서 측정한 수소 분자 농도 및 Si-H 결합 함유량의 최대값, 최소값을 표 2에 나타내었다.

티타니아 도핑 석영 유리 잉곳(I)의 152.4 mm×152.4 mm변의 면 내 대각선 상에서 평균 선열팽창계수를 10 내지 30 ℃의 범위에서 10점 측정한 결과의 최대값과 최소값을 표 2에 나타내었다.

얻어진 티타니아 도핑 석영 유리 부재는 파장 70 nm 이하의 EUV 광을 반사시키는 면 내의 중앙부에 굴절률의 극대점을 1점만 가지고, 굴절률 분포는 극대점에 대하여 중심 대칭성을 가지고, OH기 농도 분포는 역상관 관계를 가지며, 또한 굴절률 변동은 작아서 양호하였다. 연마 후의 포토마스크 기판면 중앙부 142.4 mm×142.4 mm변의 영역 내에서의 PV 평탄도도 작고, EUV용 포토마스크 기판으로서 바람직한 것이 얻어졌다.

[실시예 2]

도 17에 기재된 버너를 사용하여, 표 1에 기재된 가스를 메인 버너 각각의 노즐에 공급하여, 산수소염 중에 사염화규소, 사염화티탄의 가수분해 반응에 의해 생성된 SiO2 및 TiO2를 석영제 버너의 앞쪽에 설치된 50 rpm으로 회전하면서 10 mm/hr로 후퇴하는 타겟재에 부착시킴으로써 티타니아 도핑 석영 유리의 잉곳을 제조하였다. 이 때, 각종 가스의 유량 변동은 ±0.2 %/hr였다. 또한, 티타니아 도핑 석영 유리 제조로에 공급되는 공기, 배기되는 가스, 제조로의 외기온의 온도 변동은 ±1 ℃였다.

얻어진 120 mmφ×400 mmL의 잉곳을 1,700 ℃에서의 온도 구배가 2.5 ℃/cm인 전기로에서 155 mm×155 mm변의 기둥상의 저면, 대각선 상의 교점에 설치하여 1,700 ℃에서 6 시간 가열함으로써 열간 성형하였다. 이 때, 성형 도가니는 2 rpm으로 회전시켰다. 그 후, 대기 중에서 1,150 ℃, 150 시간 유지하여 어닐링 후, 500 ℃까지 5 ℃/hr의 속도로 서냉하였다. 어닐링 후의 잉곳을 152.4 mm×152.4 mm변의 기둥상으로 연삭하여 티타니아 도핑 석영 유리 잉곳(I)을 얻었다. 상기 잉곳(I)을 포토마스크용 기판에 연삭하기 위해서, 두께 6.7 mm로 슬라이스한 후, 152.4 mm×152.4 mm변의 면 내 굴절률 분포를 측정하였다. 측정한 굴절률 분포를 도 3에 나타내지만, 152.4 mm×152.4 mm변의 면 내 중앙부 20 % 이내에 극소점을 갖는 형상이었다. 또한, 그 이외에 극점은 존재하지 않고, 변곡선도 보이지 않았다.

152.4 mm×152.4 mm변의 면 내 극점의 굴절률값으로부터 1/10 다른 굴절률값의 등굴절률 곡선의 극점에서 최장 거리와 최단 거리의 비는 1.66이고, 152.4 mm×152.4 mm변의 면 내 굴절률 분포는 극소점을 중심으로 한 중심 대칭성을 가졌다.

또한, 굴절률 변동이 가장 큰 영역의 굴절률 분포를 측정한 결과, 3.5×10-5/mm2였다.

굴절률을 측정한 두께 6.7 mm의 티타니아 도핑 석영 유리 기판을 스웨이드 타입의 연마천, 산화세륨 연마재를 사용하여, 12B형 양면 연마기(후지코시 기까이 고교(주) 제조)에 의해 6 hr 연마한 후, 연마재를 콜로이달 실리카로 변경하여 0.5 hr 연마하였다.

제조한 기판면 중앙부 142.4 mm×142.4 mm변의 영역 내에서의 가장 높은 위 치와 가장 낮은 위치와의 차(노광 이용 영역의 PV 평탄도)를, 레이저 간섭계를 이용하여 측정하였다. 그 결과를 표 2에 나타내었다.

상기 기판의 대각선 상에서 측정한 OH기 농도 분포 및 동일 대각선 상의 굴절률 분포를 도 4에 나타내었다. 굴절률 분포와 OH기 농도 분포는 역상관 관계를 가졌다. 또한 OH기 농도 분포의 최대값과 최소값의 차를 표 2에 나타내었다(OH기 농도 분포로서 표시함).

또한, 상기 기판의 대각선 상에서 측정한 수소 분자 농도 및 Si-H 결합 함유량의 최대값, 최소값을 표 2에 나타내었다.

티타니아 도핑 석영 유리 잉곳(I)의 152.4 mm×152.4 mm변의 면 내 대각선 상에서 평균 선열팽창계수를 10 내지 30 ℃의 범위에서 10점 측정한 결과의 최대값과 최소값을 표 2에 나타내었다.

얻어진 티타니아 도핑 석영 유리 부재는 파장 70 nm 이하의 EUV 광을 반사시키는 면 내의 중앙부에 굴절률의 극대점을 1점만 가지고, 굴절률 분포는 극소점에 대하여 중심 대칭성을 가지고, OH기 농도 분포는 역상관 관계를 가지며, 또한 굴절률 변동은 작아서 양호하였다. 연마 후의 포토마스크 기판면 중앙부 142.4 mm×142.4 mm변의 영역 내에서의 PV 평탄도도 작고, EUV용 포토마스크 기판으로서 바람직한 것이 얻어졌다.

[실시예 3]

도 17에 기재된 버너를 사용하고, 실시예 1과 동일한 가스를 메인 버너 및 서브 버너의 각각에 공급하여, 산수소염 중에 사염화규소, 사염화티탄의 가수분해 반응에 의해 생성된 SiO2 및 TiO2를 석영제 버너의 앞쪽에 설치된 50 rpm으로 회전하면서 10 mm/hr로 후퇴하는 타겟재에 부착시킴으로써 티타니아 도핑 석영 유리의 잉곳을 제조하였다. 이 때, 각종 가스의 유량 변동은 ±0.2 %/hr였다. 또한, 티타니아 도핑 석영 유리 제조로에 공급되는 공기, 배기되는 가스, 제조로의 외기온의 온도 변동은 ±1 ℃였다.

얻어진 120 mmφ×400 mmL의 잉곳을 1,700 ℃에서의 온도 구배가 2.5 ℃/cm인 전기로에서 155 mm×155 mm변의 기둥상의 저면, 대각선 상의 교점으로부터 대각선에 대하여 45°의 각도로 20 mm로 이동시킨 위치에 설치하여 1,700 ℃에서 6 시간 가열함으로써 열간 성형하였다. 이 때, 성형 도가니는 2 rpm으로 회전시켰다. 그 후, 대기 중에서 1,150 ℃, 150 시간 유지하여 어닐링 후, 500 ℃까지 5 ℃/hr의 속도로 서냉하였다. 어닐링 후의 잉곳을 152.4 mm×152.4 mm변의 기둥상으로 연삭하여 티타니아 도핑 석영 유리 잉곳(I)을 얻었다. 상기 잉곳(I)을 포토마스크용 기판에 연삭하기 위해서, 두께 6.7 mm로 슬라이스한 후, 152.4 mm×152.4 mm변의 면 내 굴절률 분포를 측정하였다. 측정한 굴절률 분포를 도 5에 나타내지만, 152.4 mm×152.4 mm변의 면 내 중앙부 20 % 이내에 극대점을 갖는 형상이었다. 또한 그 이외에 극점은 존재하지 않고, 변곡선도 보이지 않았다.

152.4 mm×152.4 mm변의 면 내 극점의 굴절률값으로부터 1/10 다른 굴절률값의 등굴절률 곡선의 극점에서 최장 거리와 최단 거리의 비는 2.52이고, 152.4 mm×152.4 mm변의 면 내 굴절률 분포는 극대점을 중심으로 한 중심 대칭성을 갖지 않았 다.

또한, 굴절률 변동이 가장 큰 영역의 굴절률 분포를 측정한 결과, 5.8×10-5/mm2였다.

굴절률을 측정한 두께 6.7 mm의 티타니아 도핑 석영 유리 기판을 스웨이드 타입의 연마천, 산화세륨 연마재를 사용하여, 12B형 양면 연마기(후지코시 기까이 고교(주) 제조)에 의해 6 hr 연마한 후, 연마재를 콜로이달 실리카로 변경하여 1 hr 연마하였다.

제조한 기판면 중앙부 142.4 mm×142.4 mm변의 영역 내에서의 가장 높은 위치와 가장 낮은 위치와의 차(노광 이용 영역의 PV 평탄도)를, 레이저 간섭계를 이용하여 측정하였다. 그 결과를 표 2에 나타내었다.

상기 기판의 대각선 상에서 측정한 OH기 농도 분포 및 동일 대각선 상의 굴절률 분포를 도 6에 나타내었다. 굴절률 분포와 OH기 농도 분포는 역상관 관계를 가졌다. 또한 OH기 농도 분포의 최대값과 최소값의 차를 표 2에 나타내었다(OH기 농도 분포로서 표시함).

또한, 상기 기판의 대각선 상에서 측정한 수소 분자 농도 및 Si-H 결합 함유량의 최대값, 최소값을 표 2에 나타내었다.

티타니아 도핑 석영 유리 잉곳(I)의 152.4 mm×152.4 mm변의 면 내 대각선 상에서 평균 선열팽창계수를 10 내지 30 ℃의 범위에서 10점 측정한 결과의 최대값과 최소값을 표 2에 나타내었다.

얻어진 티타니아 도핑 석영 유리 부재는 파장 70 nm 이하의 EUV 광을 반사시키는 면 내의 중앙부에 굴절률의 극대점을 1점만 가지고, OH기 농도 분포는 역상관 관계를 가지며, 또한 굴절률 변동은 작아서 양호하였다. 굴절률 분포는 극대점에 대하여 중심 대칭성을 가지지 않지만, 연마 후의 포토마스크 기판면 중앙부 142.4 mm×142.4 mm변의 영역 내에서의 PV 평탄도도 작고, EUV용 포토마스크 기판으로서 바람직한 것이 얻어졌다.

[실시예 4]

도 18에 나타내는 일본 특허 공개 제2001-316122호 공보에 기재된 버너를 사용하였다. 또한, 도 18 중, (31)은 중심관 노즐(제1 노즐)이며 SiCl4, TiCl4, O2 가스가 공급되고, (32)는 제2 노즐이며 O2 가스가 공급되고, (33)은 제3 노즐이며 H2 가스가 공급되고, (34)는 제4 노즐이며 O2 가스가 공급되었다.

표 1에 기재된 가스를 메인 버너 및 서브 버너의 각각에 공급하여, 산수소염 중에 사염화규소, 사염화티탄의 가수분해 반응에 의해 생성된 SiO2 및 TiO2를 석영제 버너의 앞쪽에 설치된 50 rpm으로 회전하면서 15 mm/hr로 후퇴하는 타겟재에 부착시킴으로써 티타니아 도핑 석영 실리카 모재를 제조하였다. 이 때, 각종 가스의 유량 변동은 ±0.2 %/hr였다. 또한, 티타니아 도핑 석영 유리 제조로에 공급되는 공기, 배기되는 가스, 제조로의 외기온의 온도 변동은 ±1 ℃였다. 상기 티타니아 도핑 실리카 모재를 1,130 ℃, 감압하에서 15 hr 유지한 후, 1,550 ℃로 승온하여 유리화하고, 티타니아 도핑 석영 유리 잉곳을 얻었다.

얻어진 120 mmφ×400 mmL의 잉곳을 1,700 ℃에서의 온도 구배가 2.5 ℃/cm인 전기로에서 155 mm×155 mm변의 기둥상의 저면, 대각선 상의 교점에 설치하여 1,700 ℃에서 6 시간 가열함으로써 열간 성형하였다. 이 때, 성형 도가니는 2 rpm으로 회전시켰다. 그 후, 대기 중에서 1,150 ℃, 150 시간 유지하여 어닐링 후, 500 ℃까지 5 ℃/hr의 속도로 서냉하였다. 어닐링 후의 잉곳을 152.4 mm×152.4 mm변의 기둥상으로 연삭하여 티타니아 도핑 석영 유리 잉곳(I)을 얻었다. 상기 잉곳(I)을 포토마스크용 기판에 연삭하기 위해서, 두께 6.7 mm로 슬라이스한 후, 152.4 mm×152.4 mm변의 면 내 굴절률 분포를 측정하였다. 측정한 굴절률 분포를 도 7에 나타내지만, 152.4 mm×152.4 mm변의 면 내 중앙부 20 % 이내에 극대점을 갖는 형상이었다. 또한 그 이외에 극점은 존재하지 않고, 변곡선도 보이지 않았다.

152.4 mm×152.4 mm변의 면 내의 가장 굴절률이 낮은 값과 극대점의 값의 중간 굴절률값의 등굴절률 곡선의 극점에서 최장 거리와 최단 거리의 비는 1.42이고, 152.4 mm×152.4 mm변의 면 내 굴절률 분포는 극대점을 중심으로 한 중심 대칭성을 가졌다.

또한, 굴절률 변동이 가장 큰 영역의 굴절률 분포를 측정한 결과, 5.2×10-5/mm2였다.

굴절률을 측정한 두께 6.7 mm의 티타니아 도핑 석영 유리 기판을 스웨이드 타입의 연마천, 산화세륨 연마재를 사용하여, 12B형 양면 연마기(후지코시 기까이 고교(주) 제조)에 의해 6 hr 연마한 후, 연마재를 콜로이달 실리카로 변경하여 1 hr 연마하였다.

제조한 기판면 중앙부 142.4 mm×142.4 mm변의 영역 내에서의 가장 높은 위치와 가장 낮은 위치와의 차(노광 이용 영역의 PV 평탄도)를, 레이저 간섭계를 이용하여 측정하였다. 그 결과를 표 2에 나타내었다.

상기 기판의 대각선 상에서 측정한 OH기 농도 분포 및 동일 대각선 상의 굴절률 분포를 도 8에 나타내었다. 굴절률 분포와 OH기 농도 분포는 역상관 관계를 가졌다. 또한 OH기 농도 분포의 최대값과 최소값의 차를 표 2에 나타내었다(OH기 농도 분포로서 표시함).

또한, 상기 기판의 대각선 상에서 측정한 수소 분자 농도 및 Si-H 결합 함유량의 최대값, 최소값을 표 2에 나타내었다.

티타니아 도핑 석영 유리 잉곳(I)의 152.4 mm×152.4 mm변의 면 내 대각선 상에서 평균 선열팽창계수를 10 내지 30 ℃의 범위에서 10점 측정한 결과의 최대값과 최소값을 표 2에 나타내었다.

얻어진 티타니아 도핑 석영 유리 부재는 파장 70 nm 이하의 EUV 광을 반사시키는 면 내의 중앙부에 굴절률의 극대점을 1점만 가지고, 굴절률 분포는 극대점에 대하여 중심 대칭성을 가지고, 또한 굴절률 변동은 작아서 양호하였다. 굴절률 분포는 외주부에서 OH기 농도 분포와 역상관 관계를 갖지 않았지만, 연마 후의 포토마스크 기판면 중앙부 142.4 mm×142.4 mm변의 영역 내에서의 PV 평탄도도 작고, EUV용 포토마스크 기판으로서 바람직한 것이 얻어졌다.

[비교예 1]

도 17에 기재된 버너를 사용하고, 실시예 1과 동일한 가스를 메인 버너 및 서브 버너의 각각에 공급하여, 산수소염 중에 사염화규소, 사염화티탄의 가수분해 반응에 의해 생성된 SiO2 및 TiO2를 석영제 버너의 앞쪽에 설치된 50 rpm으로 회전하면서 10 mm/hr로 후퇴하는 타겟재에 부착시킴으로써 티타니아 도핑 석영 유리의 잉곳을 제조하였다. 이 때, 각종 가스의 유량 변동은 ±0.2 %/hr였다. 또한, 티타니아 도핑 석영 유리 제조로에 공급되는 공기, 배기되는 가스, 제조로의 외기온의 온도 변동은 ±1 ℃였다.

얻어진 120 mmφ×400 mmL의 잉곳을 1,700 ℃에서의 온도 구배가 2.5 ℃/cm인 전기로에서 155 mm×155 mm변의 기둥상의 저면, 대각선 상의 교점에 설치하여 1,700 ℃에서 6 시간 가열함으로써 열간 성형하였다. 그 후, 대기 중에서 1,150 ℃, 150 시간 유지하여 어닐링 후, 500 ℃까지 5 ℃/hr의 속도로 서냉하였다. 어닐링 후의 잉곳을 152.4 mm×152.4 mm변의 기둥상으로 연삭하여 티타니아 도핑 석영 유리 잉곳(I)을 얻었다. 상기 잉곳(I)을 포토마스크용 기판에 연삭하기 위해서, 두께 6.7 mm로 슬라이스한 후, 152.4 mm×152.4 mm변의 면 내 굴절률 분포를 측정하였다. 측정한 굴절률 분포를 도 9에 나타내지만, 굴절률의 극대점이 기판 외주부에 있고, 152.4 mm×152.4 mm변의 면 내 중앙부 80 % 이내에 극점을 갖지 않는 형상이었다. 열간 성형시에 잉곳이 성형 도가니의 측면에도 늘어진 것으로 생각된다.

또한, 굴절률 변동이 가장 큰 영역의 굴절률 분포를 측정한 결과, 1.9×10-5/mm2였다.

굴절률을 측정한 두께 6.7 mm의 티타니아 도핑 석영 유리 기판을 스웨이드 타입의 연마천, 산화세륨 연마재를 사용하여, 12B형 양면 연마기(후지코시 기까이 고교(주) 제조)에 의해 6 hr 연마한 후, 연마재를 콜로이달 실리카로 변경하여 1 hr 연마하였다.

제조한 기판면 중앙부 142.4 mm×142.4 mm변의 영역 내에서의 가장 높은 위치와 가장 낮은 위치와의 차(노광 이용 영역의 PV 평탄도)를, 레이저 간섭계를 이용하여 측정하였다. 그 결과를 표 2에 나타내었다.

상기 기판의 대각선 상에서 측정한 OH기 농도 분포 및 동일 대각선 상의 굴절률 분포를 도 10에 나타내었다. 굴절률 분포와 OH기 농도 분포는 역상관 관계를 가졌다. 또한 OH기 농도 분포의 최대값과 최소값의 차를 표 2에 나타내었다(OH기 농도 분포로서 표시함).

또한, 상기 기판의 대각선 상에서 측정한 수소 분자 농도 및 Si-H 결합 함유량의 최대값, 최소값을 표 2에 나타내었다.

티타니아 도핑 석영 유리 잉곳(I)의 152.4 mm×152.4 mm변의 면 내 대각선 상에서 평균 선열팽창계수를 10 내지 30 ℃의 범위에서 10점 측정한 결과의 최대값과 최소값을 표 2에 나타내었다.

얻어진 티타니아 도핑 석영 유리 부재는 142.4 mm×142.4 mm변의 영역 내에 서의 PV 평탄도가 나쁘고, EUV용 포토마스크 기판으로서 바람직한 것은 아니었다.

[비교예 2]

도 17에 기재된 버너를 사용하고, 실시예 1과 동일한 가스를 메인 버너 및 서브 버너의 각각에 공급하여, 산수소염 중에 사염화규소, 사염화티탄의 가수분해 반응에 의해 생성된 SiO2 및 TiO2를 석영제 버너의 앞쪽에 설치된 50 rpm으로 회전하면서 12 mm/hr로 후퇴하는 타겟재에 부착시킴으로써 티타니아 도핑 석영 유리의 잉곳을 제조하였다. 이 때, 각종 가스의 유량 변동은 ±0.2 %/hr였다. 또한, 티타니아 도핑 석영 유리 제조로에 공급되는 공기, 배기되는 가스, 제조로의 외기온의 온도 변동은 ±1 ℃였다.

얻어진 100 mmφ×400 mmL의 잉곳을 1,700 ℃에서의 온도 구배가 1.2 ℃/cm인 전기로에서 155 mm×155 mm변의 기둥상의 저면, 대각선 상의 교점에 설치하여 1,700 ℃에서 6 시간 가열함으로써 열간 성형하였다. 그 후, 대기 중에서 1,150 ℃, 150 시간 유지하여 어닐링 후, 500 ℃까지 5 ℃/hr의 속도로 서냉하였다. 어닐링 후의 잉곳을 152.4 mm×152.4 mm변의 기둥상으로 연삭하여 티타니아 도핑 석영 유리 잉곳(I)을 얻었다. 상기 잉곳(I)을 포토마스크용 기판에 연삭하기 위해서, 두께 6.7 mm로 슬라이스한 후, 152.4 mm×152.4 mm변의 면 내 굴절률 분포를 측정하였다. 측정한 굴절률 분포를 도 11에 나타내지만, 굴절률의 극대점과 극소점이 존재하는 형상이었다. 양점 사이의 굴절률차는 3.28×10-4였다. 열간 성형시에 잉곳이 좌굴되었기 때문이라고 생각되었다.

또한, 굴절률 변동이 가장 큰 영역의 굴절률 분포를 측정한 결과, 7.7×10-5/mm2였다.

굴절률을 측정한 두께 6.7 mm의 티타니아 도핑 석영 유리 기판을 스웨이드 타입의 연마천, 산화세륨 연마재를 사용하여, 12B형 양면 연마기(후지코시 기까이 고교(주) 제조)에 의해 6 hr 연마한 후, 연마재를 콜로이달 실리카로 변경하여 0.5 hr 연마하였다.

제조한 기판면 중앙부 142.4 mm×142.4 mm변의 영역 내에서의 가장 높은 위치와 가장 낮은 위치와의 차(노광 이용 영역의 PV 평탄도)를, 레이저 간섭계를 이용하여 측정하였다. 그 결과를 표 2에 나타내었다.

상기 기판의 대각선 상에서 측정한 OH기 농도 분포 및 동일 대각선 상의 굴절률 분포를 도 12에 나타내었다. 굴절률 분포와 OH기 농도 분포는 역상관 관계를 가졌다. 또한 OH기 농도 분포의 최대값과 최소값의 차를 표 2에 나타내었다(OH기 농도 분포로서 표시함).

또한, 상기 기판의 대각선 상에서 측정한 수소 분자 농도 및 Si-H 결합 함유량의 최대값, 최소값을 표 2에 나타내었다.

티타니아 도핑 석영 유리 잉곳(I)의 152.4 mm×152.4 mm변의 면 내 대각선 상에서 평균 선열팽창계수를 10 내지 30 ℃의 범위에서 10점 측정한 결과의 최대값과 최소값을 표 2에 나타내었다.

얻어진 티타니아 도핑 석영 유리 부재는 142.4 mm×142.4 mm변의 영역 내에 서의 PV 평탄도도 나쁘고, EUV용 포토마스크 기판으로서 바람직한 것은 아니었다.

도 1은 실시예 1에서 제조하는 기판의 파장 70 nm 이하의 EUV 광을 반사시키는 면 내의 굴절률 분포이다.

도 2는 실시예 1에서 제조한 기판의 파장 70 nm 이하의 EUV 광을 반사시키는 면 내의 대각선 상에서 측정한 OH기 농도 분포 및 동일 대각선 상의 굴절률 분포이다.

도 3은 실시예 2에서 제조한 기판의 파장 70 nm 이하의 EUV 광을 반사시키는 면 내의 굴절률 분포이다.

도 4는 실시예 2에서 제조한 기판의 파장 70 nm 이하의 EUV 광을 반사시키는 면 내의 대각선 상에서 측정한 OH기 농도 분포 및 동일 대각선 상의 굴절률 분포이다.

도 5는 실시예 3에서 제조한 기판의 파장 70 nm 이하의 EUV 광을 반사시키는 면 내의 굴절률 분포이다.

도 6은 실시예 3에서 제조한 기판의 파장 70 nm 이하의 EUV 광을 반사시키는 면 내의 대각선 상에서 측정한 OH기 농도 분포 및 동일 대각선 상의 굴절률 분포이다.

도 7은 실시예 4에서 제조한 기판의 파장 70 nm 이하의 EUV 광을 반사시키는 면 내의 굴절률 분포이다.

도 8은 실시예 4에서 제조한 기판의 파장 70 nm 이하의 EUV 광을 반사시키는 면 내의 대각선 상에서 측정한 OH기 농도 분포 및 동일 대각선 상의 굴절률 분포이 다.

도 9는 비교예 1에서 제조한 기판의 파장 70 nm 이하의 EUV 광을 반사시키는 면 내의 굴절률 분포이다.

도 10은 비교예 1에서 제조한 기판의 파장 70 nm 이하의 EUV 광을 반사시키는 면 내의 대각선 상에서 측정한 OH기 농도 분포 및 동일 대각선 상의 굴절률 분포이다.

도 11은 비교예 2에서 제조한 기판의 파장 70 nm 이하의 EUV 광을 반사시키는 면 내의 굴절률 분포이다.

도 12는 비교예 2에서 제조한 기판의 파장 70 nm 이하의 EUV 광을 반사시키는 면 내의 대각선 상에서 측정한 OH기 농도 분포 및 동일 대각선 상의 굴절률 분포이다.

도 13은 티타니아 도핑 석영 유리 부재의 EUV 광을 반사시키는 면 내의 굴절률 분포의 일례를 나타낸다.

도 14는 도 13에 나타낸 굴절률 분포를 화살표의 관점에서 X축에 평행하면서 Z축에 대하여 평행하게 절단하였을 때의 굴절률 분포의 단면의 일례를 나타낸다.

도 15는 도 13에 나타낸 굴절률 분포를 화살표의 관점에서 대각선상, 또한 Z축에 대하여 평행하게 절단하였을 때의 굴절률 분포의 단면의 일례를 나타낸다.

도 16은 굴절률 분포에서의 중심 대칭성을 설명하는 설명도이다.

도 17은 실시예 1 내지 3, 비교예 1, 2에서 이용한 버너의 구성을 나타내는 것이며, (a)는 티타니아 도핑 석영 유리 잉곳 제조 장치를 나타내는 개략도, (b)는 이것에 이용하는 산수소화염 버너의 횡단면도이다.

도 18은 실시예 4에서 이용한 버너의 개략 단면도이다.

<도면의 주요 부분에 대한 부호의 설명>

1 SiCl4 공급관

2 TiCl4 공급관

3 유량계

4, 5, 6 수소 가스 공급관

7, 8, 9, 10 산소 가스 공급관

11 산수소화염 버너

12 산수소염

13 티타니아 도핑 실리카 미립자

14 지지체

15 잉곳

16 5중관

17, 18, 19, 20, 21 노즐

22 외각관

23 노즐

31 중심관 노즐

32 제2 노즐

33 제3 노즐

34 제4 노즐

Claims (18)

- 규소원 원료 가스 및 티탄원 원료 가스를 이용하여 얻은 티타니아 도핑 석영 유리 잉곳을 로 내에서 회전하는 성형 도가니에 설치하고, 성형 도가니를 회전시켜 열간 성형하고, 어닐링하여 얻어진 티타니아 도핑 석영 유리 부재에 있어서, 파장 70 nm 이하의 EUV 광을 반사시키는 면 내의 굴절률 분포에 있어서, 중앙부 80 % 영역 내에 굴절률의 극점을 1점만 갖는 동시에, 파장 70 nm 이하의 EUV 광을 반사시키는 면 내의 굴절률 분포가 상기 굴절률의 극점에 대하여 중심 대칭성을 갖는 것을 특징으로 하는 티타니아 도핑 석영 유리 부재.

- 제1항에 있어서, 파장 70 nm 이하의 EUV 광을 반사시키는 면 내의 굴절률 분포와 상기 면 내의 OH기 농도 분포가 역상관 관계를 갖는 것을 특징으로 하는 티타니아 도핑 석영 유리 부재.

- 제1항 또는 제2항에 있어서, 파장 70 nm 이하의 EUV 광을 반사시키는 면 내의 굴절률 변동이 1×10-4/mm2 이하인 것을 특징으로 하는 티타니아 도핑 석영 유리 부재.

- 제1항 또는 제2항에 있어서, 파장 70 nm 이하의 EUV 광을 반사시키는 면 내의 굴절률 분포가 변곡점을 갖지 않는 것을 특징으로 하는 티타니아 도핑 석영 유리 부재.

- 제1항 또는 제2항에 있어서, 파장 70 nm 이하의 EUV 광을 반사시키는 면 내의 굴절률 분포가 2.5×10-3 이하인 것을 특징으로 하는 티타니아 도핑 석영 유리 부재.

- 규소원 원료 가스 및 티탄원 원료 가스를 이용하여 얻은 티타니아 도핑 석영 유리 잉곳을 로 내에서 회전하는 성형 도가니에 설치하고, 성형 도가니를 회전시켜 열간 성형하고, 어닐링하여 얻어진 티타니아 도핑 석영 유리 부재에 있어서, 파장 70 nm 이하의 EUV 광을 반사시키는 면 내의 굴절률 분포에 있어서, 중앙부 80 % 영역 내에 2점 이상의 극점이 존재하며, 극대점과 극소점 사이의 굴절률차가 5×10-5 이하인 것을 특징으로 하는 티타니아 도핑 석영 유리 부재.

- 제1항, 제2항 및 제6항 중 어느 한 항에 있어서, 평균 선열팽창계수가 10 내지 30 ℃의 범위에서 -30 내지 +30 ppb/℃인 것을 특징으로 하는 티타니아 도핑 석영 유리 부재.

- 제1항, 제2항 및 제6항 중 어느 한 항에 있어서, OH기 농도 분포가 400 ppm 이하인 것을 특징으로 하는 티타니아 도핑 석영 유리 부재.

- 제1항, 제2항 및 제6항 중 어느 한 항에 있어서, 수소 분자 농도가 5×1018 분자/cm3 이하인 것을 특징으로 하는 티타니아 도핑 석영 유리 부재.

- 제1항, 제2항 및 제6항 중 어느 한 항에 있어서, Si-H 결합 함유량이 5×1017개/cm3 이하인 것을 특징으로 하는 티타니아 도핑 석영 유리 부재.

- 제1항, 제2항 및 제6항 중 어느 한 항에 기재된 티타니아 도핑 석영 유리 부재로부터 형성된 것을 특징으로 하는 EUV 리소그래피용 부재.

- 제11항에 있어서, EUV 리소그래피용 포토마스크 기판인 것을 특징으로 하는 EUV 리소그래피용 부재.

- 제12항에 있어서, 상기 EUV 리소그래피용 포토마스크 기판이 152.4 mm×152.4 mm 각형 기판이고, 상기 기판면 중앙부 142.4 mm×142.4 mm변(角)의 영역 내의 가장 높은 위치와 가장 낮은 위치의 차가 200 nm 이하인 것을 특징으로 하는 EUV 리소그래피용 부재.

- 규소원 원료 가스 및 티탄원 원료 가스를 가연성 가스 및 지연성(支燃性) 가스에 의해 화염 가수분해시켜 얻은 합성 실리카 미립자를 회전하는 타겟 상에 퇴적시킴과 동시에 용융 유리화하여 티타니아 도핑 석영 유리 잉곳을 형성하고, 이 잉곳을 1,700 ℃에서의 로 내의 온도 분포가 1.5 ℃/cm 이상인 온도 구배를 갖는 로 내에서 회전하는 성형 도가니에 설치하고, 1,500 내지 1,800 ℃에서 1 내지 10시간 열간 성형을 행하고, 이어서 잉곳을 700 내지 1,300 ℃에서 대기 중에 1 내지 200 시간 유지하여 어닐링한 후, 1 내지 20 ℃/hr의 속도로 500 ℃까지 서냉시키는 것을 특징으로 하는, 티타니아 도핑 석영 유리 부재의 제조 방법.

- 제14항에 있어서, 타겟의 회전수가 5 rpm 이상이며, 규소원 원료 가스, 티탄원 원료 가스, 가연성 가스 및 지연성 가스의 유량 변동을 ±1 %/hr 이내로 제어하여 제조한 합성 실리카 미립자를 타겟 상에 퇴적되도록 하는, 티타니아 도핑 석영 유리 부재의 제조 방법.

- 제14항 또는 제15항에 있어서, 성형 도가니의 회전수가 0.1 rpm 이상인 것을 특징으로 하는, 티타니아 도핑 석영 유리 부재의 제조 방법.

- 삭제

- 삭제

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JPJP-P-2008-177076 | 2008-07-07 | ||

| JP2008177076A JP5202141B2 (ja) | 2008-07-07 | 2008-07-07 | チタニアドープ石英ガラス部材及びその製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| KR20100005679A KR20100005679A (ko) | 2010-01-15 |

| KR101513310B1 true KR101513310B1 (ko) | 2015-04-17 |

Family

ID=41061205

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020090061106A KR101513310B1 (ko) | 2008-07-07 | 2009-07-06 | 티타니아 도핑 석영 유리 부재 및 그의 제조 방법 |

Country Status (6)

| Country | Link |

|---|---|

| US (2) | US8105734B2 (ko) |

| EP (2) | EP2341036A1 (ko) |

| JP (1) | JP5202141B2 (ko) |

| KR (1) | KR101513310B1 (ko) |

| CN (2) | CN102849929B (ko) |

| TW (2) | TWI471281B (ko) |

Families Citing this family (21)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US9399000B2 (en) | 2006-06-20 | 2016-07-26 | Momentive Performance Materials, Inc. | Fused quartz tubing for pharmaceutical packaging |

| EP2463250B2 (en) * | 2009-05-13 | 2019-09-25 | Asahi Glass Company, Limited | Methods for producing and for heat-treating a tio2-sio2 glass body |

| JP5637146B2 (ja) * | 2009-12-04 | 2014-12-10 | 旭硝子株式会社 | インプリントモールド用石英系ガラス基材の製造方法およびインプリントモールドの製造方法 |

| JP5476982B2 (ja) | 2009-12-25 | 2014-04-23 | 信越化学工業株式会社 | チタニアドープ石英ガラスの選定方法 |

| JP5637062B2 (ja) * | 2010-05-24 | 2014-12-10 | 信越化学工業株式会社 | 合成石英ガラス基板及びその製造方法 |

| JP2012031052A (ja) | 2010-06-28 | 2012-02-16 | Asahi Glass Co Ltd | ガラス体を製造する方法及びeuvリソグラフィ用の光学部材を製造する方法 |

| WO2012005333A1 (ja) * | 2010-07-08 | 2012-01-12 | 旭硝子株式会社 | TiO2含有石英ガラス基材およびその製造方法 |

| JP5737070B2 (ja) * | 2010-09-02 | 2015-06-17 | 信越化学工業株式会社 | チタニアドープ石英ガラス及びその製造方法 |

| JPWO2012105513A1 (ja) * | 2011-01-31 | 2014-07-03 | 旭硝子株式会社 | チタニアを含有するシリカガラス体の製造方法およびチタニアを含有するシリカガラス体 |

| JP5768452B2 (ja) | 2011-04-11 | 2015-08-26 | 信越化学工業株式会社 | チアニアドープ石英ガラスの製造方法 |

| WO2013084978A1 (ja) * | 2011-12-09 | 2013-06-13 | 信越石英株式会社 | チタニア-シリカガラス製euvリソグラフィ用フォトマスク基板 |

| JP5935765B2 (ja) * | 2012-07-10 | 2016-06-15 | 信越化学工業株式会社 | ナノインプリントモールド用合成石英ガラス、その製造方法、及びナノインプリント用モールド |

| JP6241276B2 (ja) | 2013-01-22 | 2017-12-06 | 信越化学工業株式会社 | Euvリソグラフィ用部材の製造方法 |

| JP6336792B2 (ja) * | 2013-04-25 | 2018-06-06 | Hoya株式会社 | マスクブランクの製造方法および転写用マスクの製造方法 |

| DE102013219808A1 (de) * | 2013-09-30 | 2015-04-02 | Heraeus Quarzglas Gmbh & Co. Kg | Spiegelblank für EUV Lithographie ohne Ausdehnung unter EUV-Bestrahlung |

| EP2960219B1 (de) * | 2014-06-27 | 2019-01-16 | Heraeus Quarzglas GmbH & Co. KG | Rohling aus Titan-dotiertem Kieselglas für ein Spiegelsubstrat für den Einsatz in der EUV-Lithographie und Verfahren für seine Herstellung |

| US9822030B2 (en) | 2015-02-13 | 2017-11-21 | Corning Incorporated | Ultralow expansion titania-silica glass |

| JP6819451B2 (ja) * | 2017-05-08 | 2021-01-27 | 信越化学工業株式会社 | 大型合成石英ガラス基板並びにその評価方法及び製造方法 |

| DE102018211234A1 (de) | 2018-07-06 | 2020-01-09 | Carl Zeiss Smt Gmbh | Substrat für ein reflektives optisches Element |

| JP7122997B2 (ja) * | 2019-04-05 | 2022-08-22 | 信越石英株式会社 | 紫外線吸収性に優れたチタン含有石英ガラス及びその製造方法 |

| WO2024044114A1 (en) * | 2022-08-26 | 2024-02-29 | Corning Incorporated | Homogenous silica-titania glass |

Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH07187683A (ja) * | 1993-12-27 | 1995-07-25 | Nikon Corp | 石英ガラス製バーナー、これを用いて製造される 石英ガラス、石英ガラスバーナーを用いた石英ガラスの製造方法 |

| JP2007182367A (ja) * | 2005-12-08 | 2007-07-19 | Shin Etsu Chem Co Ltd | チタニアドープ石英ガラス、euvリソグラフィ用部材、euvリソグラフィ用フォトマスク基板及びチタニアドープ石英ガラスの製造方法 |

Family Cites Families (15)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP3071362B2 (ja) | 1994-07-15 | 2000-07-31 | 信越化学工業株式会社 | ArFエキシマレーザリソグラフィー用合成石英マスク基板およびその製造方法 |

| JPH0959034A (ja) | 1995-08-22 | 1997-03-04 | Sumitomo Metal Ind Ltd | 合成石英ガラス材及びその製造方法 |

| JP3223873B2 (ja) * | 1997-12-24 | 2001-10-29 | 住友金属工業株式会社 | シリコンウエーハ及びその製造方法 |

| US6990836B2 (en) * | 2000-02-23 | 2006-01-31 | Shin-Etsu Chemical Co., Ltd. | Method of producing fluorine-containing synthetic quartz glass |

| JP3796653B2 (ja) | 2000-02-23 | 2006-07-12 | 信越化学工業株式会社 | フッ素含有合成石英ガラス及びその製造方法 |

| US6610447B2 (en) * | 2001-03-30 | 2003-08-26 | Intel Corporation | Extreme ultraviolet mask with improved absorber |

| JP3975321B2 (ja) | 2001-04-20 | 2007-09-12 | 信越化学工業株式会社 | フォトマスク用シリカガラス系基板及びフォトマスク用シリカガラス系基板の平坦化方法 |

| JP4792706B2 (ja) * | 2003-04-03 | 2011-10-12 | 旭硝子株式会社 | TiO2を含有するシリカガラスおよびその製造方法 |

| JP4792705B2 (ja) * | 2003-04-03 | 2011-10-12 | 旭硝子株式会社 | TiO2を含有するシリカガラスおよびその製造法 |

| JP5367204B2 (ja) * | 2003-04-03 | 2013-12-11 | 旭硝子株式会社 | TiO2を含有するシリカガラスおよびEUVリソグラフィ用光学部材 |

| WO2004092082A1 (ja) * | 2003-04-11 | 2004-10-28 | Nikon Corporation | SiO2-TiO2系ガラスの製造方法、SiO2-TiO2系ガラス及び露光装置 |

| JP4665443B2 (ja) | 2004-06-22 | 2011-04-06 | 旭硝子株式会社 | ガラス基板の研磨方法 |

| JP4487783B2 (ja) * | 2005-01-25 | 2010-06-23 | 旭硝子株式会社 | TiO2を含有するシリカガラスの製造方法およびTiO2を含有するシリカガラスを用いたEUVリソグラフィ用光学部材 |

| JP4646314B2 (ja) * | 2005-02-01 | 2011-03-09 | 信越石英株式会社 | 均質なシリカ・チタニアガラスの製造方法 |

| US20070263281A1 (en) * | 2005-12-21 | 2007-11-15 | Maxon John E | Reduced striae low expansion glass and elements, and a method for making same |

-

2008

- 2008-07-07 JP JP2008177076A patent/JP5202141B2/ja active Active

-

2009

- 2009-06-25 EP EP20110160343 patent/EP2341036A1/en not_active Withdrawn

- 2009-06-25 EP EP09251646.7A patent/EP2145865B1/en active Active

- 2009-07-02 US US12/496,688 patent/US8105734B2/en active Active

- 2009-07-06 TW TW98122787A patent/TWI471281B/zh active

- 2009-07-06 KR KR1020090061106A patent/KR101513310B1/ko active IP Right Grant

- 2009-07-06 TW TW103134408A patent/TWI541212B/zh active

- 2009-07-07 CN CN201210297275.7A patent/CN102849929B/zh active Active

- 2009-07-07 CN CN2009101586137A patent/CN101639624B/zh active Active

-

2012

- 2012-01-09 US US13/345,936 patent/US8377612B2/en active Active

Patent Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH07187683A (ja) * | 1993-12-27 | 1995-07-25 | Nikon Corp | 石英ガラス製バーナー、これを用いて製造される 石英ガラス、石英ガラスバーナーを用いた石英ガラスの製造方法 |

| JP2007182367A (ja) * | 2005-12-08 | 2007-07-19 | Shin Etsu Chem Co Ltd | チタニアドープ石英ガラス、euvリソグラフィ用部材、euvリソグラフィ用フォトマスク基板及びチタニアドープ石英ガラスの製造方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| CN102849929A (zh) | 2013-01-02 |

| TW201512131A (zh) | 2015-04-01 |

| JP2010013335A (ja) | 2010-01-21 |

| CN101639624B (zh) | 2013-08-07 |

| TWI471281B (zh) | 2015-02-01 |

| EP2145865B1 (en) | 2016-08-10 |

| JP5202141B2 (ja) | 2013-06-05 |

| US8105734B2 (en) | 2012-01-31 |

| CN101639624A (zh) | 2010-02-03 |

| KR20100005679A (ko) | 2010-01-15 |

| EP2145865A1 (en) | 2010-01-20 |

| TW201011331A (en) | 2010-03-16 |

| US20100003609A1 (en) | 2010-01-07 |

| EP2341036A1 (en) | 2011-07-06 |

| US8377612B2 (en) | 2013-02-19 |

| CN102849929B (zh) | 2016-02-24 |

| US20120104336A1 (en) | 2012-05-03 |

| TWI541212B (zh) | 2016-07-11 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR101513310B1 (ko) | 티타니아 도핑 석영 유리 부재 및 그의 제조 방법 | |

| JP5035516B2 (ja) | フォトマスク用チタニアドープ石英ガラスの製造方法 | |

| JP5768452B2 (ja) | チアニアドープ石英ガラスの製造方法 | |

| JP5737070B2 (ja) | チタニアドープ石英ガラス及びその製造方法 | |

| KR101533125B1 (ko) | 티타니아 도핑 석영 유리 및 그의 제조 방법 | |

| KR102178691B1 (ko) | Euv 리소그래피용 부재 및 그의 제조 방법, 및 티타니아 도핑 석영 유리 | |

| JP2008063181A (ja) | エキシマレーザー用合成石英ガラス基板及びその製造方法 | |

| WO2013084978A1 (ja) | チタニア-シリカガラス製euvリソグラフィ用フォトマスク基板 | |

| KR101492663B1 (ko) | 황을 공첨가한 티타니아 도핑 석영 유리 부재 및 그의 제조 방법 | |

| JP5287574B2 (ja) | 合成石英ガラスの熱処理方法 | |

| JP5418428B2 (ja) | 合成石英ガラスブロックの熱処理方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A201 | Request for examination | ||

| E902 | Notification of reason for refusal | ||

| E701 | Decision to grant or registration of patent right | ||

| FPAY | Annual fee payment |

Payment date: 20180329 Year of fee payment: 4 |

|

| FPAY | Annual fee payment |

Payment date: 20190328 Year of fee payment: 5 |