CN101639624B - 掺杂二氧化钛的石英玻璃元件及制备方法 - Google Patents

掺杂二氧化钛的石英玻璃元件及制备方法 Download PDFInfo

- Publication number

- CN101639624B CN101639624B CN2009101586137A CN200910158613A CN101639624B CN 101639624 B CN101639624 B CN 101639624B CN 2009101586137 A CN2009101586137 A CN 2009101586137A CN 200910158613 A CN200910158613 A CN 200910158613A CN 101639624 B CN101639624 B CN 101639624B

- Authority

- CN

- China

- Prior art keywords

- titania

- quartz glass

- billet

- glass member

- doped

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03C—CHEMICAL COMPOSITION OF GLASSES, GLAZES OR VITREOUS ENAMELS; SURFACE TREATMENT OF GLASS; SURFACE TREATMENT OF FIBRES OR FILAMENTS MADE FROM GLASS, MINERALS OR SLAGS; JOINING GLASS TO GLASS OR OTHER MATERIALS

- C03C3/00—Glass compositions

- C03C3/04—Glass compositions containing silica

- C03C3/06—Glass compositions containing silica with more than 90% silica by weight, e.g. quartz

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03B—MANUFACTURE, SHAPING, OR SUPPLEMENTARY PROCESSES

- C03B19/00—Other methods of shaping glass

- C03B19/14—Other methods of shaping glass by gas- or vapour- phase reaction processes

- C03B19/1453—Thermal after-treatment of the shaped article, e.g. dehydrating, consolidating, sintering

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03B—MANUFACTURE, SHAPING, OR SUPPLEMENTARY PROCESSES

- C03B19/00—Other methods of shaping glass

- C03B19/14—Other methods of shaping glass by gas- or vapour- phase reaction processes

- C03B19/1469—Means for changing or stabilising the shape or form of the shaped article or deposit

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03B—MANUFACTURE, SHAPING, OR SUPPLEMENTARY PROCESSES

- C03B23/00—Re-forming shaped glass

- C03B23/0026—Re-forming shaped glass by gravity, e.g. sagging

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03F—PHOTOMECHANICAL PRODUCTION OF TEXTURED OR PATTERNED SURFACES, e.g. FOR PRINTING, FOR PROCESSING OF SEMICONDUCTOR DEVICES; MATERIALS THEREFOR; ORIGINALS THEREFOR; APPARATUS SPECIALLY ADAPTED THEREFOR

- G03F1/00—Originals for photomechanical production of textured or patterned surfaces, e.g., masks, photo-masks, reticles; Mask blanks or pellicles therefor; Containers specially adapted therefor; Preparation thereof

- G03F1/60—Substrates

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03B—MANUFACTURE, SHAPING, OR SUPPLEMENTARY PROCESSES

- C03B2201/00—Type of glass produced

- C03B2201/06—Doped silica-based glasses

- C03B2201/20—Doped silica-based glasses doped with non-metals other than boron or fluorine

- C03B2201/23—Doped silica-based glasses doped with non-metals other than boron or fluorine doped with hydroxyl groups

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03B—MANUFACTURE, SHAPING, OR SUPPLEMENTARY PROCESSES

- C03B2201/00—Type of glass produced

- C03B2201/06—Doped silica-based glasses

- C03B2201/30—Doped silica-based glasses doped with metals, e.g. Ga, Sn, Sb, Pb or Bi

- C03B2201/40—Doped silica-based glasses doped with metals, e.g. Ga, Sn, Sb, Pb or Bi doped with transition metals other than rare earth metals, e.g. Zr, Nb, Ta or Zn

- C03B2201/42—Doped silica-based glasses doped with metals, e.g. Ga, Sn, Sb, Pb or Bi doped with transition metals other than rare earth metals, e.g. Zr, Nb, Ta or Zn doped with titanium

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03C—CHEMICAL COMPOSITION OF GLASSES, GLAZES OR VITREOUS ENAMELS; SURFACE TREATMENT OF GLASS; SURFACE TREATMENT OF FIBRES OR FILAMENTS MADE FROM GLASS, MINERALS OR SLAGS; JOINING GLASS TO GLASS OR OTHER MATERIALS

- C03C2201/00—Glass compositions

- C03C2201/06—Doped silica-based glasses

- C03C2201/30—Doped silica-based glasses containing metals

- C03C2201/40—Doped silica-based glasses containing metals containing transition metals other than rare earth metals, e.g. Zr, Nb, Ta or Zn

- C03C2201/42—Doped silica-based glasses containing metals containing transition metals other than rare earth metals, e.g. Zr, Nb, Ta or Zn containing titanium

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03C—CHEMICAL COMPOSITION OF GLASSES, GLAZES OR VITREOUS ENAMELS; SURFACE TREATMENT OF GLASS; SURFACE TREATMENT OF FIBRES OR FILAMENTS MADE FROM GLASS, MINERALS OR SLAGS; JOINING GLASS TO GLASS OR OTHER MATERIALS

- C03C2203/00—Production processes

- C03C2203/40—Gas-phase processes

- C03C2203/42—Gas-phase processes using silicon halides as starting materials

- C03C2203/46—Gas-phase processes using silicon halides as starting materials fluorine containing

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03C—CHEMICAL COMPOSITION OF GLASSES, GLAZES OR VITREOUS ENAMELS; SURFACE TREATMENT OF GLASS; SURFACE TREATMENT OF FIBRES OR FILAMENTS MADE FROM GLASS, MINERALS OR SLAGS; JOINING GLASS TO GLASS OR OTHER MATERIALS

- C03C2203/00—Production processes

- C03C2203/50—After-treatment

- C03C2203/52—Heat-treatment

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T428/00—Stock material or miscellaneous articles

- Y10T428/31504—Composite [nonstructural laminate]

- Y10T428/31551—Of polyamidoester [polyurethane, polyisocyanate, polycarbamate, etc.]

- Y10T428/31616—Next to polyester [e.g., alkyd]

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Materials Engineering (AREA)

- Organic Chemistry (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Manufacturing & Machinery (AREA)

- Physics & Mathematics (AREA)

- Thermal Sciences (AREA)

- Life Sciences & Earth Sciences (AREA)

- General Chemical & Material Sciences (AREA)

- Geochemistry & Mineralogy (AREA)

- General Physics & Mathematics (AREA)

- Glass Compositions (AREA)

- Preparing Plates And Mask In Photomechanical Process (AREA)

- Glass Melting And Manufacturing (AREA)

Abstract

本发明涉及掺杂二氧化钛的石英玻璃元件及制备方法,该石英玻璃元件具有反射至多70nm波长的EUV光的表面,其中该表面中的折射率分布在该元件的中心80%区域内仅具有一个极点。该掺杂二氧化钛的石英玻璃元件具有高精度水平的表面且因此可形成为平整度和热膨胀性能得到改善的EUV光刻法光掩模衬底。该石英玻璃元件的制备方法包括:提供掺杂二氧化钛的石英玻璃坯锭;在空气中于700-1300℃下将该坯锭保持1-200小时以退火;以1-20℃/h的速率将该坯锭缓慢冷却至500℃;将该坯锭置于在炉子中旋转的成型坩埚中,所述炉子的温度分布具有在1700℃下至少1.5℃/cm的温度梯度;在该坩埚中热加工该掺杂二氧化钛的石英玻璃。

Description

技术领域

本发明涉及在EUV光刻法中用作元件、典型地用作具有高表面精度的光掩模衬底的掺杂二氧化钛的石英玻璃元件及其制备方法。其还涉及EUV光刻元件。

背景技术

本领域众所周知,近年来,半导体集成电路的集成度已取得显著的进步。与该倾向一致地,半导体器件制造所用的光刻法工艺中使用的光源已获得曝光波长的很大降低。目前的主流光刻法使用193nm波长的ArF受激准分子激光。在为了实现较高集成度的驱使下,使用ArF受激准分子激光的光刻法可以以例如浸没光刻法和双图案光刻法的进一步开发的形式延长使用时间,并且期望着随后向使用极紫外(EUV)的光刻法的转换。

期待EUV光刻法使用具有至多70nm、具体地约13nm波长的软X-射线光源。因为不存在在该波长范围具有高度透射性的材料,EUV光刻法必须使用反射光学系统。虽然通过沉积在衬底上的硅、钼等的反射性多层膜在该系统中产生反射,但百分之几十的入射EUV光将未被反射并且到达下层衬底,在该衬底处其转变为热。因为EUV光刻法与常规光刻技术相比使用波长极其短的光源,光刻法精度可甚至受到光刻法光学系统中各个部件(例如衬底)由到达这里的热引起的稍微热膨胀的不利影响。因此,元件如反射镜、掩模和工件台(stage)必须由低膨胀材料制成。掺杂二氧化钛的石英玻璃是典型的低膨胀材料。加入一定量的二氧化钛使得有可能将石英玻璃的热膨胀最小化。

在具有波长非常短的光源的EUV光刻法中,因为光刻精度甚至可受到元件表面上微小凸凹的不利影响,表面形貌需要具有高精度。然而,常规抛光方法通常不能提供EUV光刻法元件所需的高精度表面形貌。

除常规抛光方法外,在涉及在元件表面上局部离子束蚀刻的JP-A2006-8426中公开了提供高精度表面形貌例如高平整度的方法。USP6,855,908(EP 1251108 A1或JP-A 2002-316835)公开了在元件表面上等离子体蚀刻。然而,这些蚀刻方法导致制造费用的显著增加和元件制造时间的延迟。因此需要仅使用常规抛光方法而不采取蚀刻方法来制造具有EUV光刻法元件所必需的高表面精度的元件。

发明内容

本发明的目的是仅使用常规抛光方法提供掺杂二氧化钛的石英玻璃元件,该元件的表面具有EUV光刻法元件、典型地是EUV光刻法光掩模衬底所必需的高精度水平,或具有比所需精度水平低的表面但能够减少通过等离子体或离子束蚀刻进行的另外表面处理所需的时间和费用。

本发明的另一个目的是提供由掺杂二氧化钛的石英玻璃元件形成的EUV光刻法元件、典型地是具有至多500mm直径的EUV光刻法光掩模衬底,和制备该掺杂二氧化钛的石英玻璃元件的方法。

本发明人发现,为了提供具有EUV光刻法元件所必需的高精度水平的元件表面,必须关注在光刻法元件的抛光中从未认为是重要的元件材料折射率分布曲线。

根据本发明,提供了掺杂二氧化钛的石英玻璃元件、EUV光刻法元件、EUV光刻法光掩模衬底和制备掺杂二氧化钛的石英玻璃元件的方法。

[1]掺杂二氧化钛的石英玻璃元件,其具有反射至多70nm波长的EUV光的表面,其中所述表面中的折射率分布在该元件的中心80%区域内仅具有一个极点。

[2][1]的掺杂二氧化钛的石英玻璃元件,其中在反射至多70nm波长的EUV光的所述表面中折射率分布对于折射率极点具有中心对称性。

[3][1]或[2]的掺杂二氧化钛的石英玻璃元件,其中在反射至多70nm波长的EUV光的所述表面中折射率分布与该表面中的OH基团浓度分布逆相关。

[4][1]至[3]中任一项的掺杂二氧化钛的石英玻璃元件,其在反射至多70nm波长的EUV光的表面中具有至多1×10-4/mm2的折射率变化。

[5][1]至[4]中任一项的掺杂二氧化钛的石英玻璃元件,其中在反射至多70nm波长的EUV光的表面中的折射率分布没有拐点。

[6][1]至[5]中任一项的掺杂二氧化钛的石英玻璃元件,其中在反射至多70nm波长的EUV光的表面中的折射率分布为至多2.5×10-3。

[7]掺杂二氧化钛的石英玻璃元件,其具有反射至多70nm波长的EUV光的表面,其中所述表面中的折射率分布在该元件的中心80%区域内具有至少两个极点,并且最大和最小点之间的折射率差为至多5×10-5。

[8][1]至[7]中任一项的掺杂二氧化钛的石英玻璃元件,其在10至30℃的温度范围具有-30至+30ppb/℃的平均线性热膨胀系数。

[9][1]至[8]中任一项的掺杂二氧化钛的石英玻璃元件,其具有至多400ppm的OH基团浓度分布。

[10][1]至[9]中任一项的掺杂二氧化钛的石英玻璃元件,其具有至多5×1018个分子/cm3的氢分子浓度。

[11][1]至[10]中任一项的掺杂二氧化钛的石英玻璃元件,其具有至多5×1017个键/cm3的Si-H键含量。

[12]EUV光刻法元件,其包含[1]至[11]中任一项的掺杂二氧化钛的石英玻璃元件。

[13][12]的元件,其在EUV光刻法中用作光掩模衬底。

[14][13]的EUV光刻法光掩模衬底,其中该光掩模衬底是152.4mm×152.4mm的矩形衬底,该衬底具有包括142.4mm×142.4mm正方形中心区域的表面,其中该中心区域中最高和最低位置之间的差为至多200nm。

[15]制备掺杂二氧化钛的石英玻璃元件的方法,该方法包括如下步骤:提供掺杂二氧化钛的石英玻璃坯锭;在空气中于700-1300℃下将该坯锭保持1-200小时用以退火;以1-20℃/h的速率将该坯锭缓慢冷却至500℃;将坯锭置于在炉子中旋转的成型坩埚中,所述炉子的温度分布具有在1700℃下至少1.5℃/cm的温度梯度;以及在该坩埚中热加工该掺杂二氧化钛的石英玻璃。

[16][15]的方法,其中提供掺杂二氧化钛的石英玻璃坯锭的步骤包括:借助于可燃气体和助燃气体对硅源气体进料和钛源气体进料进行火焰水解,从而形成合成的二氧化硅细颗粒,将二氧化硅细颗粒沉积在旋转靶上,以及同时将该颗粒熔化和玻璃化从而形成石英玻璃,其中以至少5rpm的旋转速度旋转所述靶,并且将硅源气体进料、钛源气体进料、可燃气体和助燃气体的流量控制在±1%/h的变化内。

[17][15]或[16]的方法,其中所述成型坩埚以至少0.1rpm的旋转速度旋转。

[18][15]至[17]中任一项的方法,其中在1500-1800℃的温度进行所述热加工步骤。

发明有利效果

本发明的掺杂二氧化钛的石英玻璃元件的表面具有EUV光刻法元件、典型地是EUV光刻法光掩模衬底所必需的高精度水平。可将该掺杂二氧化钛的石英玻璃元件形成为EUV光刻法元件、典型地是EUV光刻法光掩模衬底,其平整度和热膨胀性能得到改善。

附图简要描述

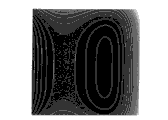

图1说明了实施例1的衬底表面中的折射率分布,在所述表面反射至多70nm波长的EUV光。

图2说明了沿实施例1的衬底表面的对角线测得的OH基团浓度分布和折射率分布,在所述表面反射至多70nm波长的EUV光。

图3说明了实施例2的衬底表面中的折射率分布,在所述表面反射至多70nm波长的EUV光。

图4说明了沿实施例2的衬底表面的对角线测得的OH基团浓度分布和折射率分布,在所述表面反射至多70nm波长的EUV光。

图5说明了实施例3的衬底表面中的折射率分布,在所述表面反射至多70nm波长的EUV光。

图6说明了沿实施例3的衬底表面的对角线测得的OH基团浓度分布和折射率分布,在所述表面反射至多70nm波长的EUV光。

图7说明了实施例4的衬底表面中的折射率分布,在所述表面反射至多70nm波长的EUV光。

图8说明了沿实施例4的衬底表面的对角线测得的OH基团浓度分布和折射率分布,在所述表面反射至多70nm波长的EUV光。

图9说明了对比例1的衬底表面中的折射率分布,在所述表面反射至多70nm波长的EUV光。

图10说明了沿对比例1的衬底表面的对角线测得的OH基团浓度分布和折射率分布,在所述表面反射至多70nm波长的EUV光。

图11说明了对比例2的衬底表面中的折射率分布,在所述表面反射至多70nm波长的EUV光。

图12说明了沿对比例2的衬底表面的对角线测得的OH基团浓度分布和折射率分布,在所述表面反射至多70nm波长的EUV光。

图13说明了在掺杂二氧化钛的石英玻璃元件的表面中的示例性折射率分布,在所述表面反射至多70nm波长的EUV光。

图14是平行于X轴在箭头标示位置切截的图13的折射率分布的横截面。

图15是沿对角线且平行于Z轴在箭头标示位置切截的图13的折射率分布的横截面。

图16说明了折射率分布的中心对称性。

图17说明了用于实施例1至3及对比例1和2的燃烧器系统,图17a是总系统的示意图以及图17b是燃烧器的横向截面。

图18是用于实施例4的另一个燃烧器的横向截面。

实施方案描述

在本发明的具有反射至多70nm波长EUV光的表面的掺杂二氧化钛的石英玻璃元件中,所述表面中的折射率分布在所述元件的中心80%区域内仅具有一个极点。这种掺杂二氧化钛的石英玻璃元件适合作为用于EUV光刻法的光学元件。

期待着在32nm和22nm节点的半导体微细加工技术中应用EUV光刻法。为了允许这样的微细尺寸加工,用于EUV光刻法的光学元件需要具有高的表面精度。当仅通过常规抛光方法即借助于所谓的双面研磨机抛光玻璃元件,难以获得作为用于EUV光刻法的光学元件所必需的高表面精度。即使可获得这样的高表面精度,该方法的生产率变得非常低。出于该原因,除双面抛光外,还使用通过离子束蚀刻、等离子体蚀刻等选择性研磨光学元件表面的局部区域的技术来获得高表面精度。然而,这些技术在安装和运行中均花费高并且需要长的处理时间。

因此需要获得EUV光刻法光学元件所要求的表面精度,而不采取特殊的表面处理技术如离子束蚀刻和等离子体蚀刻。甚至在EUV光刻法光学元件所要求的表面精度不能仅通过常规抛光方法得以满足时,希望最少另外使用特殊的表面处理技术。

在研究能够通过常规抛光方法使用双面研磨机满足EUV光刻法元件所要求的高表面精度的抛光技术时,本发明人认识到在抛光阶段中从未考虑的光学元件物理性能之一的抛光表面上折射率分布对表面精度具有影响。

特别地,具有反射至多70nm波长EUV光的表面的掺杂二氧化钛的石英玻璃元件应满足的是,所述表面中的折射率分布在该元件的中心80%区域内仅具有一个折射率极点。当绘制折射率分布时假定的是,反射至多70nm波长EUV光的表面用X-Y轴限定,在Z轴上绘出该表面中各个位置处的折射率,本文中使用的折射率的“极点”定义为沿平行于Z轴的任何平面的横截面的曲线上变为最小或最大的点。元件的“中心80%区域”定义为中心在该元件表面(在该表面反射至多70nm波长EUV光)的中心例如矩形或多边形元件的对角线之间的交叉点或重心的区域,并且占元件表面面积的80%。“极点”可以是最小点或最大点。对于具有折射率最大点的元件或具有折射率最小点的元件,通过控制某些抛光参数、具体地是抛光阶段中抛光步骤的抛光时间可获得高的表面精度。

图13说明在反射EUV光的掺杂二氧化钛的石英玻璃元件表面中的示例性折射率分布。图14和图15说明了当贯穿(白色)箭头所示的位置、平行于X轴或平行于Z轴并且沿着图13中的对角线切截时折射率分布的横截面。图14和15的横截面曲线在图13中箭头所示的位置均达到最大。当平行于Z轴穿过箭头所示的位置切截折射率分布时,横截面的曲线始终在箭头所示的位置达到最大。该位置称作最大点。该描述对于最小点也是成立的。

一个优选实施方案是折射率分布中于元件的中心60%区域内仅具有一个折射率极点的掺杂二氧化钛的石英玻璃元件。更优选在元件的中心40%区域内仅具有一个折射率极点,和最优选在元件的中心20%区域内仅具有一个折射率极点。在极点越接近元件的中心时可获得越高的表面精度。尽管未很好地了解该原因,但认为这是因为元件用双面研磨机抛光的同时围绕该双面研磨机的旋转轴转动且同时围绕其自身轴自旋(spin)。

在存在两个或更多个折射率极点时,其是扭曲的折射率分布。这暗示了抛光表面中存在不均匀应变、组成变化等可能性。因而通过双面抛光技术难以获得高表面精度。即使当存在两个或更多个折射率极点时,如果最大点和最小点之间的折射率差等于或小于5×10-5则没有必要进行考虑。即使当存在两个或更多个极点时,如果折射率差微小则它们对抛光中的表面精度没有显著影响。

在掺杂二氧化钛的石英玻璃元件的一个优选实施方案中,反射至多70nm波长EUV光的表面中的折射率分布为至多2.5×10-3、更优选至多1×10-3、和最优选至多5×10-4。

在掺杂二氧化钛的石英玻璃元件的另一个优选实施方案中,折射率分布没有拐折曲线。在表示折射率分布的三维曲面中,本文中使用的术语“拐折曲线”是指通过连接折这样的点绘制的曲线,在所述点折射率将其分布曲线从凹进改变为凸起或从凸起改变为凹进。

在掺杂二氧化钛的石英玻璃元件的进一步优选的实施方案中,反射至多70nm波长EUV光的表面中的折射率分布对于折射率极点具有中心对称性。关于本文中使用的术语“中心对称性”,其表示的是,关于折射率值的等折射率曲线,从极点到等折射率曲线的最长与最短距离之比等于或小于2,所述折射率值与极点的折射率值相差如下:反射至多70nm波长EUV光的表面内的折射率分布中极点的折射率值与最大差异于该极点的折射率值的折射率值之间差的1/10。

更具体地,等折射率曲线基于的折射率值可确定为:

=(最大折射率)-[(最大折射率)-(相同面中的最低折射率)]/10

其中反射至多70nm波长EUV光的表面内的折射率分布中的极点为最大,或

=(最小折射率)+[(相同面中的最高折射率)-(最小折射率)]/10

其中反射至多70nm波长EUV光的表面内的折射率分布中的极点为最小。

例如,在图16中所示的折射率分布中,如果对应于反射至多70nm波长EUV光的表面内的最大点的点C具有1.5000波的折射率值,并且与相应表面中的极点差异最大的折射率值为1.0000波(其中出于方便,折射率值以单位“波(wave)”表示),则通过连接那些具有1.4500波的折射率值的点绘制得到等折射率曲线。在一个优选实施方案中,从极点到等折射率曲线的最长距离与最短距离之比等于或小于1.75。因为如上文所指出,元件在抛光的同时其围绕它的自身轴自旋,由具有较高对称性折射率分布的元件可获得较高的表面精度。

在掺杂二氧化钛的石英玻璃元件的进一步优选的实施方案中,反射至多70nm波长EUV光的表面中的折射率分布与该表面中的OH基团浓度分布逆相关。在研究表面精度与元件的物理性能时,本发明人发现当反射至多70nm波长EUV光的表面中的折射率分布与相应表面中的OH基团浓度分布为逆相关时可获得较高的表面精度。虽然未很好地了解该原因,但认为涉及到元件的物理性能、与研磨剂的反应性等。同样,OH基团浓度分布优选与假想温度分布呈正相关。

应注意,其中反射至多70nm波长EUV光的表面中的折射率分布与该表面中的OH基团浓度分布呈逆相关的掺杂二氧化钛的石英玻璃元件,可以通过直接法而不是间接法有效制得。直接法包括将含氢可燃气体与含氧助燃气体供给到设置在石英玻璃制造炉内的燃烧器中用以燃烧,从而在燃烧器前端形成氢氧焰,将硅源气体进料和钛源气体进料引入到该氢氧焰中,用以将硅和钛源气体进料进行水解从而产生细颗粒形式的氧化硅、氧化钛及其复合物,将细颗粒沉积在置于燃烧器前方的靶上,并且持续生长,而间接法包括由掺杂二氧化钛的多孔氧化硅基体制备掺杂二氧化钛的石英玻璃。即使在使用直接法时,也希望硅源气体进料的供给量低。例如,当四氯化硅用作硅源气体进料时,希望以至多2,000g/h的流量供给。这可能是因为从燃烧器喷射的气体进料的状态取决于硅源气体进料的供给量而不同这样的事实。

在进一步优选的实施方案中,掺杂二氧化钛的石英玻璃元件在反射至多70nm波长EUV光的表面中具有至多1×10-4/mm2的折射率变化。如上所述,通过控制反射至多70nm波长EUV光的表面中的折射率分布,可获得具有高表面精度的掺杂二氧化钛的石英玻璃元件。然而,如果反射表面中折射率突然改变,则难以用双面抛光法获得高表面精度。认为折射率的这种突然改变部分是由掺杂二氧化钛的石英玻璃制备期间参数的变化引起的。因为应变等有可能积累在使折射率突然改变的区域,该区域通常与其它区域的抛光速率不同,这导致表面精度的降低。在本发明的一个更优选的实施方案中,掺杂二氧化钛的石英玻璃元件在反射至多70nm波长EUV光的表面中具有至多5×10-5/mm2的折射率变化。

当用于掺杂二氧化钛的石英玻璃坯锭或掺杂二氧化钛的多孔氧化硅基体的制备方法中的可燃气体、助燃气体、硅源气体进料和钛源气体进料的流量控制在±1%/h变化内并且使靶以至少5rpm的旋转速度转动时,可获得在反射至多70nm波长EUV光的表面中具有至多1×10-4/mm2的折射率变化的掺杂二氧化钛的石英玻璃。

应注意,通过板上涂油(oil-on plate)方法使用具有632.8nm波长发射的He-Ne激光器形式光源的Fizeau干涉计(Zygo Mark IV)测量折射率。具体地,在两个具有低折射率分布的平行石英玻璃板之间的空间中用与石英玻璃具有相等折射率的油进行填充,并且事先测量平行板的折射率分布。然后将相对表面经抛光的掺杂二氧化钛的石英玻璃元件插入在平行板之间,所述平行板和元件之间的空间用油填充,并且测量平行板加上掺杂二氧化钛的石英玻璃元件的折射率分布。通过从平行板加上掺杂二氧化钛的石英玻璃元件的折射率分布减去平行板的折射率分布测定掺杂二氧化钛的石英玻璃元件的折射率分布。

在进一步优选的实施方案中,掺杂二氧化钛的石英玻璃在10至30℃的室温水平下具有-30至+30ppb/℃的平均线性热膨胀系数。室温水平是对应于EUV光刻法的工作温度的温度范围。如果平均线性热膨胀系数在该范围外,光触发硅开关(lass)作为EUV光刻法元件、典型地是EUV光刻法光掩模衬底可能失去有效性。应注意,使用具有直径3.5mm×25mm的圆柱形样品通过精密热膨胀计(NETZSCH制造)测量平均线性热膨胀系数。由这样的掺杂二氧化钛的石英玻璃形成的EUV光刻法元件、典型地是EUV光刻法光掩模衬底具有类似的平均线性热膨胀系数。

热膨胀性能有时可受掺杂二氧化钛的石英玻璃中OH基团浓度影响。这大概是因为氧和硅或钛之间的键网络可被OH基团分裂开。因此,在一个优选实施方案中,掺杂二氧化钛的石英玻璃具有至多400ppm、更优选至多200ppm和甚至更优选50ppm的OH基团浓度分布。本文使用的“OH基团浓度分布”是指当在整个掺杂二氧化钛的石英玻璃中测定OH基团浓度时最大和最小浓度差之间的差异。如果OH基团浓度分布超过400ppm,不可以获得在10-30℃范围-30至+30ppb/℃的平均线性热膨胀系数。为了降低OH基团浓度分布,优选在掺杂二氧化钛的石英玻璃坯锭制备期间保持生长面处于均热(或均匀受热)状态。为此目的,靶的旋转速度保持在5rpm或更高。可以通过红外分光光度计测量OH基团浓度分布。具体地,其可由通过傅里叶变换红外光谱仪测得的在波数4522cm-1的吸收系数根据如下方程式确定:

OH基团浓度(ppm)=(在4522cm-1的吸收系数)/T×4400其中T是样品厚度(cm)。

在EUV光刻法中,到达衬底而没有被沉积在衬底上的(硅、钼等的)反射性多层膜反射的EUV光转变为热,并且有时导致衬底材料的半永久性改变。特别对于掺杂二氧化钛的石英玻璃,如果该玻璃含有大量氢分子和Si-H键,则EUV光可导致掺杂二氧化钛的石英玻璃中钛元素价数和掺杂二氧化钛的石英玻璃的结构改变,从而改变其热膨胀系数。

在一个优选实施方案中,掺杂二氧化钛的石英玻璃具有至多5×1018个分子/cm3、优选至多1×1018个分子/cm3和甚至更优选至多5×1017个分子/cm3的氢分子浓度。可以通过Raman光谱法、具体地通过ZurnalPril;adnoi Spektroskopii Vol.46,No.6,pp987-991,June 1987中描述的方法测量氢分子浓度。

在一个优选实施方案中,掺杂二氧化钛的石英玻璃具有至多5×1017个键/cm3、优选至多1×1017个键/cm3和甚至更优选至多5×1016个键/cm3的Si-H键含量。可以通过调节掺杂二氧化钛的石英玻璃坯锭制备期间从主燃烧器喷射的气体进料来控制掺杂二氧化钛的石英玻璃中的氢分子浓度和Si-H键含量,以便提供至多2.5的氢/氧供给比。可以通过Raman光谱法、具体地通过JP-A H09-59034中描述的方法测量Si-H键含量。

掺杂二氧化钛的石英玻璃可以含有除硅、钛、氧、氢和氯以外的元素,只要其它元素的含量各为至多1,000ppm。虽然含有除硅、钛、氧、氢和氯以外的元素可导致掺杂二氧化钛的石英玻璃在10-30℃平均线性热膨胀系数的一些变化,但通过调节二氧化钛的量可获得-30至+30ppb/℃范围内的平均线性热膨胀系数。

本发明的掺杂二氧化钛的石英玻璃适合用作EUV光刻法中的元件、典型地是光掩模衬底。特别地,EUV光刻法光掩模衬底在表面粗糙性方面必须具有高精度以便使得高图像质量和微细尺寸的图案能够转移到晶片上。由本发明的掺杂二氧化钛的石英玻璃,可形成满足这样的高精度要求的EUV光刻法光掩模衬底。

具体地,由本发明的掺杂二氧化钛的石英玻璃,在抛光后可形成具有至多0.30nm、优选至多0.20nm和更优选至多0.15nm的表面粗糙度(Rms)的光掩模衬底。应注意,可以在原子力显微镜下测量表面粗糙度(Rms)。例如,152.4mm×152.4mm正方形的光掩模衬底优选在142.4mm×142.4mm正方形的中心区域具有上文限定范围内的表面粗糙度(Rms)。

在EUV光刻法光掩模衬底中,152.4mm×152.4mm正方形EUV光刻法光掩模曝光时实际使用(access)的光掩模衬底区域(即光掩模衬底表面的142.4mm×142.4mm正方形中心区域)的平整度和142.4mm×142.4mm正方形区域中每1mm2面积的平整度也必须具有高精度。由本发明的掺杂二氧化钛的石英玻璃,可形成满足所需高精度的EUV光刻法光掩模衬底。

由本发明的掺杂二氧化钛的石英玻璃,可形成其中所抛光的衬底表面的142.4mm×142.4mm正方形中心区域内最高和最低位置之间的差异(也称作峰谷(P-V)平整度)为至多200nm、优选至多100nm和更优选至多50nm的EUV光刻法光掩模衬底。还可形成其中所抛光的衬底表面的142.4mm×142.4mm正方形中心区域中每1mm2面积内的最高和最低位置之间的差异(也称作PV平整度)为至多20nm、优选至多10nm和更优选至多5nm的EUV光刻法光掩模衬底。

应注意,可以通过使用激光干涉计在光掩模衬底上的142.4mm×142.4mm正方形中心区域内或者在142.4mm×142.4mm正方形中心区域中的每1mm2面积内测量最高和最低位置之间的差异来评价这些P-V平整度。如果这些P-V平整度在所述范围外,则可能不满足EUV光刻法光掩模衬底所需的表面形貌。

应注意,衬底表面中的142.4mm×142.4mm正方形中心区域内的最高和最低位置之间的差异(P-V平整度),和142.4mm×142.4mm正方形中心区域中每1mm2面积内最高和最低位置之间的差异(P-V平整度),与反射至多70nm波长EUV光的表面内的折射率变化密切相关。于是推荐将可燃气体、助燃气体、硅源气体进料和钛源气体进料的流量变化控制在±1%/h内,并且控制靶的旋转速度处于或高于5rpm。

通过镜面抛光(通过双面研磨机)掺杂二氧化钛的石英玻璃元件可以获得具有上文限定的表面粗糙度、平整度和P-V平整度的衬底,所述元件通过将稍后描述的掺杂二氧化钛的石英玻璃制备方法制得,含有3-12重量%二氧化钛,并且在反射至多70nm波长的EUV光的表面内具有的折射率分布在元件的中心80%区域中仅有一个折射率极点,并且特别地,在反射至多70nm波长EUV光的表面中具有在1×10-4/mm2内的折射率变化,以及具有与折射率分布逆相关的OH基团浓度分布。

一般而言,掺杂二氧化钛的石英玻璃可通过如下制得:将含氢可燃气体和含氧助燃气体供给到安装于石英玻璃制造炉内的燃烧器中,使气体燃烧以在燃烧器前端处形成氢氧焰,将硅源气体进料和钛源气体进料引入到该氢氧焰中,用以将硅源气体进料和钛源气体进料进行水解从而产生细颗粒形式的氧化硅、氧化钛及其复合物,将细颗粒沉积在置于燃烧器前方的靶上,持续生长直到形成掺杂二氧化钛的石英玻璃坯锭,将该坯锭热加工成预定形状,将成型的坯锭退火,以及缓慢冷却。通过上述方法可形成本发明的掺杂二氧化钛的石英玻璃,在所述方法中,将细颗粒沉积在靶上的同时将可燃气体、助燃气体、硅源气体进料和钛源气体进料的流量控制在±1%/h的变化内,将流经石英玻璃制造炉的空气、来自炉子的废气和炉子周围的环境气体的温度控制在±2.5℃变化内,并且使靶以至少5rpm的旋转速度旋转。

石英玻璃制造炉可以为竖直或水平型。种材(seed)或类似材料的靶以至少5rpm、优选至少15rpm和更优选至少30rpm的旋转速度旋转。这是因为条纹、应变、或者结构或组成不均匀区域的产生很大程度上取决于旋转靶上生长掺杂二氧化钛的石英的部位中的温度不均匀性。通过提高靶材的旋转速度使得在生长掺杂二氧化钛的石英的部位中可以获得均匀的温度,则可抑制掺杂二氧化钛的石英中结构或组成不均匀区的产生。可以合适地选择靶材旋转速度的上限,尽管其通常为至多200rpm。

通过以稳定的流量供给硅源气体进料、钛源气体进料、可燃气体和助燃气体,也可抑制掺杂二氧化钛的石英玻璃中结构或组成不均匀区的产生。为此目的,在本发明的方法中,硅源气体进料、钛源气体进料、可燃气体和助燃气体的流量各自控制在±1%/h、优选±0.5%/h和更优选±0.25%/h的变化内。如果可燃气体、助燃气体、硅源气体进料和钛源气体进料的流量各自具有大于±1%/h的变化,并且流经石英玻璃制造炉的空气、来自炉子的废气和炉子周围环境气体的温度各自具有大于±2.5℃的变化,则在这样的条件下进行制备的掺杂二氧化钛的石英玻璃中将产生结构或组成不均匀区。于是难以获得具有足以满足EUV光刻法元件、典型地是EUV光刻法光掩模衬底要求的高精度的掺杂二氧化钛的石英玻璃。

本文中使用的硅源气体进料可选自公知的有机硅化合物,例如,四氯化硅,氯硅烷如二甲基二氯硅烷和甲基三氯硅烷,以及烷氧基硅烷如四甲氧基硅烷、四乙氧基硅烷和甲基三甲氧基硅烷。

本文中使用的钛源气体进料也可以选自公知的化合物,例如,钛卤化物如四氯化钛和四溴化钛,以及钛醇盐例如四乙氧基钛、四异丙氧基钛、四正丙氧基钛、四正丁氧基钛、四仲丁氧基钛和四叔丁氧基钛。

在另一方面,本文中使用的可燃气体可以是含有氢(任选结合有另一种气体例如一氧化碳、甲烷和丙烷)的可燃气体。本文中使用的助燃气体可以含有氧的助燃气体。

通过在1,500-1,800℃的温度下热加工1至10小时,可以将本发明的掺杂二氧化钛的石英玻璃元件成型为适合于特殊EUV光刻法元件例如镜子、工件台或光掩模衬底的所需形状。优选地,以使得型体的轴平行于制造炉中生长的掺杂二氧化钛的石英玻璃的生长轴的方式进行热加工。还优选地,在内部温度分布具有1,700℃下至少1.5℃/cm和优选至多10.0℃/cm的温度梯度的炉子中进行热加工。炉子中温度分布的“温度梯度”是指,假若炉内的最高温度区为1,700℃,由炉内最高温度区和最高温度区上方间距500mm的位置之间的温度差所确定的平均温度梯度。此外无载荷(no-load)热加工是希望的。进一步理想地,炉子包括具有圆形底部或者矩形或多边形底部的成型坩埚,用以容纳有掺杂二氧化钛的石英玻璃,使得掺杂二氧化钛的石英玻璃与圆形底的中心或者矩形或多边形底部的对角线间交点或重心对准,并且具有用以使已容纳有掺杂二氧化钛的石英玻璃的成型坩埚旋转的机构。该成形坩埚理想地以至少0.1rpm、优选0.1-10rpm、更优选0.5-5rpm和甚至更优选1-3rpm的旋转速度旋转。如果成型坩埚以小于0.1rpm的速度旋转或者不旋转,则难以均匀地将热施加给掺杂二氧化钛的石英玻璃,从而导致翘曲等。反之,如果旋转速度过高,则在掺杂二氧化钛的石英的热加工期间会产生离心力,也导致翘曲等。

使用上述炉体结构是因为在热加工期间其允许沿垂直于成型轴的方向将热均匀地施加给掺杂二氧化钛的石英玻璃,并且在热加工期间有效防止掺杂二氧化钛的石英玻璃翘曲或倾靠在成型坩埚侧壁上。热加工为这样的尺寸,所述尺寸使得从成型坩埚底部中心到所加工的掺杂二氧化钛的石英玻璃的外周缘的距离是制造炉中制得的掺杂二氧化钛的石英玻璃半径的1.3倍。在成型坩埚具有矩形或多边形底部时,热加工为这样的尺寸,该尺寸为从对角线交点或重心到最短外周缘的距离的至多1.3倍。于是,如果所需的EUV光刻法元件大于制造炉中制得的掺杂二氧化钛的石英玻璃的直径,则必须进行若干次热加工。在必须进行多个热加工步骤时,在构造成与所需EUV光刻法元件共形的成型坩埚中进行首次热加工,在维持共形形状的同时重复随后的热加工。

本发明的掺杂二氧化钛的石英玻璃元件具有至多500mm的直径。直径超出该极限的元件难以在热加工期间维持合适的温度梯度并且难以使炉内的温度变化最小化。

在热加工后,将掺杂二氧化钛的石英玻璃退火和缓慢冷却。这些退火和缓慢冷却步骤对于减轻掺杂二氧化钛的石英中由热加工引起的任何应变或变形是有效的。可以在公知条件下进行退火,例如在700-1,300℃的温度下在大气中持续1-200小时。可在公知的条件下例如以1-20℃/小时的速率从退火温度缓慢冷却到500℃的温度。

在退火和缓慢冷却后,通过机加工或切片并然后通过双面研磨机用研磨剂例如氧化硅、氧化铝、氧化钼、碳化硅、金刚石、氧化铈或胶体二氧化硅进行抛光,将掺杂二氧化钛的石英玻璃加工成预定尺寸。抛光条件取决于待抛光表面、即反射至多70nm波长EUV光的表面内折射率分布中的极点类型而不同。具体地,在包括用氧化铈研磨剂抛光并且用胶体二氧化硅研磨剂精抛光(finish polish)的抛光工序中,如果反射至多70nm波长EUV光的表面内折射率分布中的极点通过激光干涉计测得为最大点时,则抛光工序持续的时间比掺杂二氧化钛的石英玻璃元件的折射率分布具有最小点的情形长,由此可获得较高的表面精度。

实施例

下面给出实施例和对比例用以说明本发明,然而本发明不受其限制。

实施例1

使用JP-A H08-31723中描述的图17所示的燃烧器。图17a中所说明的掺杂二氧化钛的石英玻璃制造系统包括SiCl4供给管线1、TiCl4供给管线2,流量计3,氢气供给管线4至6,氧气供给管线7至10,用于产生氢氧焰12和掺杂二氧化钛的二氧化硅细颗粒13的石英主燃烧器11,和坯锭15生长于其上的载体或靶14。图17b是燃烧器11的横向截面,包括由5个喷嘴17至21构成的五重管16,管16外部的外壳22,和外壳22内部的喷嘴23。中心或第一喷嘴17接受来自SiCl4和TiCl4供给管线1和2的SiCl4和TiCl4以及来自氧气供给管线10的氧气。如果需要还可以供给惰性气体例如氩气。第二和第四喷嘴18和20接受来自氧气供给管线7和8的氧气,以及第三和第五喷嘴19和21接受来自氢气供给管线4和5的氢气。外壳22接受来自氢气供给管线6的氢气,以及喷嘴23接受来自氧气供给管线9的氧气。

掺杂二氧化钛的石英玻璃坯锭通过如下制得:将表1中所示的气体供给到主燃烧器的各喷嘴中,形成氢氧焰,在氢氧焰中实施四氯化硅和四氯化钛的水解反应以产生SiO2和TiO2,将掺杂二氧化钛的二氧化硅细颗粒沉积在置于燃烧器前方的靶上,并且持续生长。使靶以50rpm旋转并且以10mm/h缩回。除主燃烧器外,还使用次燃烧器(未示出)将氢氧焰施加到坯锭的侧面。保持不同气体的流量变化在±0.2%/h内。在制造炉中制备掺杂二氧化钛的石英玻璃期间,保持供给炉子的空气、来自炉子的废气和炉子周围的环境空气的温度在±1℃的变化内。

在具有1,700℃下2.5℃/cm温度梯度的电炉中,将直径为120mm和长度为400mm的所得坯锭置于具有155mm×155mm方形底部的柱形坩埚中,使得该坯锭与方形坩埚底部上对角线之间的交点对准。通过在1,700℃下加热6小时将该坯锭热加工。在热加工期间,使坩埚以2rpm旋转。将坯锭在空气中于1,150℃下保持150小时用以退火,然后以5℃/h的速率缓慢冷却至500℃。将所退火的坯锭机加工成152.4mm×152.4mm的四角棱柱体,从而获得掺杂二氧化钛的石英玻璃坯锭I。通过切片成6.7mm的厚度将该坯锭I机加工成光掩模衬底。测量152.4mm×152.4mm正方形表面内的折射率分布。图1显示了测得的折射率分布,该分布的曲线在所述152.4mm×152.4mm正方形表面的中心20%区域内具有最大点。除此之外(otherwise),没有发现极点和拐折曲线。

从极点到与152.4mm×152.4mm正方形表面中极点的折射率值相差1/10的折射率值的等折射率曲线的最长距离与最短距离之比为1.49。152.4mm×152.4mm正方形表面中的折射率分布对于最大点具有中心对称性。测得折射率变化最大的区域中的折射率分布为3.5×10-5/mm2。

通过双面研磨机Model 12B(Fujikoshi Machinery Corp.)使用绒面革型抛光垫和氧化铈研磨剂将已就折射率进行过测量的152.4mm×152.4mm×6.7mm厚的掺杂二氧化钛的石英玻璃衬底或切片抛光6小时,然后使用胶体二氧化硅研磨剂抛光1小时。对于如此获得的衬底,使用激光干涉计测量衬底表面中142.4mm×142.4mm正方形的中心区域内最高和最低位置之间的差。结果作为可受到曝光的区域中的P-V平整度记录于表2中。

均沿衬底的对角线测得的OH基团浓度分布和折射率分布示于图2中。显然,折射率分布与OH基团浓度分布呈逆相关。OH基团浓度分布的最大和最小值之间的差作为OH基团浓度分布示于表2中。

氢分子浓度和Si-H键含量沿衬底的对角线测得,结果示于表2中。

对于掺杂二氧化钛的石英玻璃坯锭I,在10-30℃温度范围沿152.4mm×152.4mm正方形表面的对角线于10个点测得平均线性热膨胀系数。最大和最小值示于表2中。

证明了如此获得的掺杂二氧化钛的石英玻璃元件在反射至多70nm波长EUV光的表面的中心区域内仅具有一个最大点,折射率分布对于该最大点具有中心对称性并且与OH基团浓度分布逆相关,以及折射率变化令人满意地低。所抛光的光掩模衬底在其表面的中心142.4mm×142.4mm正方形区域中具有低的P-V平整度,适合作为EUV光掩模衬底。

实施例2

使用图17中所示的燃烧器系统制备掺杂二氧化钛的石英玻璃坯锭,具体通过如下制备:将表1中所示的气体供给到主燃烧器的各喷嘴中,形成氢氧焰,在氢氧焰中实施四氯化硅和四氯化钛的水解反应以产生SiO2和TiO2,并将掺杂二氧化钛的二氧化硅细颗粒沉积在置于燃烧器前方的靶上。使靶以50rpm旋转并且以10mm/h缩回。保持不同气体的流量变化在±0.2%/h内。在制造炉中制备掺杂二氧化钛的石英玻璃期间,保持供给炉子的空气、来自炉子的废气和炉子周围的环境空气的温度变化在±1℃内。

在具有1,700℃下2.5℃/cm温度梯度的电炉中,将直径为120mm和长度为400mm的所得坯锭置于具有155mm×155mm方形底部的柱形坩埚中,使得该坯锭与方形坩埚底部上对角线之间的交点对准。通过在1,700℃下加热6小时将该坯锭热加工。在热加工期间,使坩埚以2rpm旋转。将坯锭在空气中于1,150℃下保持150小时用以退火,然后以5℃/h的速率缓慢冷却至500℃。将所退火的坯锭机加工成152.4mm×152.4mm的四角棱柱体,从而获得掺杂二氧化钛的石英玻璃坯锭I。通过切片成6.7mm的厚度将该坯锭I机加工成光掩模衬底。测量152.4mm×152.4mm正方形表面内的折射率分布。图3显示了测得的折射率分布,该分布的曲线在所述152.4mm×152.4mm正方形表面的中心20%区域内具有最小点。除此之外,没有发现极点和拐折曲线。

从极点到与152.4mm×152.4mm正方形表面中极点的折射率值相差1/10的折射率值的等折射率曲线的最长距离与最短距离之比为1.66。152.4mm×152.4mm正方形表面中的折射率分布对于最小点具有中心对称性。测得折射率变化最大的区域中折射率分布为3.5×10-5/mm2。

通过双面研磨机Model 12B(Fujikoshi Machinery Corp.)使用绒面革型抛光垫和氧化铈研磨剂将已就折射率进行过测量的152.4mm×152.4mm×6.7mm厚的掺杂二氧化钛的石英玻璃衬底抛光6小时,然后使用胶体二氧化硅研磨剂抛光0.5小时。对于如此获得的衬底,使用激光干涉计测量衬底表面中142.4mm×142.4mm正方形的中心区域内最高和最低位置之间的差。结果作为可受到曝光的区域中的P-V平整度记录于表2中。

均沿衬底的对角线测得的OH基团浓度分布和折射率分布示于图4中。显然,折射率分布与OH基团浓度分布呈逆相关。OH基团浓度分布的最大和最小值之间的差作为OH基团浓度分布示于表2中。

氢分子浓度和Si-H键含量沿衬底的对角线测得,结果示于表2中。

对于掺杂二氧化钛的石英玻璃坯锭I,在10-30℃温度范围沿152.4mm×152.4mm正方形表面的对角线于10个点测得平均线性热膨胀系数。最大和最小值示于表2中。

证明了如此获得的掺杂二氧化钛的石英玻璃元件在反射至多70nm波长EUV光的表面的中心区域内仅具有一个最小点,折射率分布对于该最小点具有中心对称性并且与OH基团浓度分布逆相关,以及折射率变化令人满意地低。所抛光的光掩模衬底在其表面的中心142.4mm×142.4mm正方形区域中具有低的P-V平整度,适合作为EUV光掩模衬底。

实施例3

使用图17中所示的燃烧器系统制备掺杂二氧化钛的石英玻璃坯体,具体通过如下制备:将如实施例1中的气体供给到主燃烧器和次燃烧器的各喷嘴中,形成氢氧焰,在氢氧焰中实施四氯化硅和四氯化钛的水解反应以产生SiO2和TiO2,并将掺杂二氧化钛的二氧化硅细颗粒沉积在置于燃烧器前方的靶上。使靶以50rpm旋转并且以10mm/h缩回。保持不同气体的流量变化在±0.2%/h内。在制造炉中制备掺杂二氧化钛的石英玻璃期间,保持供给炉子的空气、来自炉子的废气和炉子周围的环境空气的温度变化在±1℃内。

在具有1,700℃下2.5℃/cm温度梯度的电炉中,将直径为120mm和长度为400mm的所得坯锭置于具有155mm×155mm方形底部的柱形坩埚中,使得该坯锭对准的位置从方形坩埚底部上对角线之间的交点偏移20mm并且处于相对于对角线45°的方向。通过在1,700℃下加热6小时将该坯锭热加工。在热加工期间,使坩埚以2rpm旋转。将坯锭在空气中于1,150℃下保持150小时用以退火,然后以5℃/h的速率缓慢冷却至500℃。将所退火的坯锭机加工成152.4mm×152.4mm的四角棱柱体,从而获得掺杂二氧化钛的石英玻璃坯锭I。通过切片成6.7mm的厚度将该坯锭I机加工成光掩模衬底。测量152.4mm×152.4mm正方形表面内的折射率分布。图5显示了测得的折射率分布,该分布的曲线在所述152.4mm×152.4mm正方形表面的中心20%区域内具有最大点。除此之外,没有发现极点和拐折曲线。

从极点到与152.4mm×152.4mm正方形表面中极点的折射率值相差1/10的折射率值的等折射率曲线的最长距离与最短距离之比为2.52。152.4mm×152.4mm正方形表面中的折射率分布对于最大点不具有中心对称性。测得折射率变化最大的区域中折射率分布为5.8×10-5/mm2。

通过双面研磨机Model 12B(Fujikoshi Machinery Corp.)使用绒面革型抛光垫和氧化铈研磨剂将已就折射率进行过测量的152.4mm×152.4mm×6.7mm厚的掺杂二氧化钛的石英玻璃衬底抛光6小时,然后使用胶体二氧化硅研磨剂抛光1小时。对于如此获得的衬底,使用激光干涉计测量衬底表面中142.4mm×142.4mm正方形的中心区域内最高和最低位置之间的差。结果作为可受到曝光的区域中的P-V平整度记录于表2中。

均沿衬底的对角线测得的OH基团浓度分布和折射率分布示于图6中。显然,折射率分布与OH基团浓度分布呈逆相关。OH基团浓度分布的最大和最小值之间的差作为OH基团浓度分布示于表2中。

氢分子浓度和Si-H键含量沿衬底的对角线测得,结果示于表2中。

对于掺杂二氧化钛的石英玻璃坯锭I,在10-30℃温度范围沿152.4mm×152.4mm正方形表面的对角线于10个点测得平均线性热膨胀系数。最大和最小值示于表2中。

证明了如此获得的掺杂二氧化钛的石英玻璃元件在反射至多70nm波长EUV光的表面的中心区域内仅具有一个最大点,折射率分布与OH基团浓度分布呈逆相关,并且折射率变化令人满意地低。虽然折射率分布对于该最大点不具有中心对称性,但所抛光的光掩模衬底在其表面的中心142.4mm×142.4mm正方形区域中具有低的P-V平整度,适合作为EUV光掩模衬底。

实施例4

使用JP-A 2001-316122中描述的图18所示的燃烧器。图18中的燃烧器包括用于供给SiCl4、TiCl4和O2气体的中心喷嘴或第一喷嘴31,用于供给O2气体的第二喷嘴32,用于供给H2气体的第三喷嘴33,和用于供给O2气体的第四喷嘴34。

通过如下制备掺杂二氧化钛的石英玻璃:将表1中所示的气体供给到主燃烧器和次燃烧器的各喷嘴中,形成氢氧焰,在氢氧焰中实施四氯化硅和四氯化钛的水解反应以产生SiO2和TiO2,并将掺杂二氧化钛的二氧化硅细颗粒沉积在置于燃烧器前方的靶上,由此形成掺杂二氧化钛的二氧化硅基体。使靶以50rpm旋转并且以15mm/h缩回。保持不同气体的流量变化在±0.2%/h内。在制造炉中制备掺杂二氧化钛的石英玻璃期间,保持供给炉子的空气、来自炉子的废气和炉子周围的环境空气的温度变化在±1℃内。将基体在真空下于1,130℃保持15小时,并且在1,550℃加热用以玻璃化,从而获得掺杂二氧化钛的石英玻璃坯锭。

在具有1,700℃下2.5℃/cm温度梯度的电炉中,将直径为120mm和长度为400mm的所得坯锭置于具有155mm×155mm方形底部的柱形坩埚中,使得该坯锭对准方形坩埚底部上对角线之间的交点。通过在1,700℃下加热6小时将该坯锭热加工。在热加工期间,使坩埚以2rpm旋转。将坯锭在空气中于1,150℃下保持150小时用以退火,然后以5℃/h的速率缓慢冷却至500℃。将所退火的坯锭机加工成152.4mm×152.4mm的四角棱柱体,从而获得掺杂二氧化钛的石英玻璃坯锭I。通过切片成6.7mm的厚度将该坯锭I机加工成光掩模衬底。测量152.4mm×152.4mm正方形表面内的折射率分布。图7显示了测得的折射率分布,该分布的曲线在152.4mm×152.4mm正方形表面的中心20%区域内具有最大点。除此之外,没有发现极点和拐折曲线。

从极点到与152.4mm×152.4mm正方形表面中极点的折射率值相差1/10的折射率值的等折射率曲线的最长距离与最短距离之比为1.42。152.4mm×152.4mm正方形表面中的折射率分布对于最大点具有中心对称性。测得折射率变化最大的区域中折射率分布为5.2×10-5/mm2。

通过双面研磨机Model 12B(Fujikoshi Machinery Corp.)使用绒面革型抛光垫和氧化铈研磨剂将已就折射率进行过测量的152.4mm×152.4mm×6.7mm厚的掺杂二氧化钛的石英玻璃衬底抛光6小时,然后使用胶体二氧化硅研磨剂抛光1小时。对于如此获得的衬底,使用激光干涉计测量衬底表面中142.4mm×142.4mm正方形的中心区域内最高和最低位置之间的差。结果作为可受到曝光的区域中的P-V平整度记录于表2中。

均沿衬底的对角线测得的OH基团浓度分布和折射率分布示于图8中。显然,折射率分布与OH基团浓度分布呈逆相关。OH基团浓度分布的最大和最小值之间的差作为OH基团浓度分布示于表2中。

氢分子浓度和Si-H键含量沿衬底的对角线测得,结果示于表2中。

对于掺杂二氧化钛的石英玻璃坯锭I,在10-30℃温度范围沿152.4mm×152.4mm正方形表面的对角线于10个点测得平均线性热膨胀系数。最大和最小值示于表2中。

证明了如此获得的掺杂二氧化钛的石英玻璃元件在反射至多70nm波长EUV光的表面的中心区域内仅具有一个最大点,折射率分布对于该最大点具有中心对称性,并且折射率变化令人满意地低。虽然折射率分布与周缘部分中的OH基团浓度分布不呈逆相关,但所抛光的光掩模衬底在其表面的中心142.4mm×142.4mm正方形区域中具有低的P-V平整度,适合作为EUV光掩模衬底。

对比例1

使用图17所示的燃烧器系统制备掺杂二氧化钛的石英玻璃,具体地通过如下制备:将如实施例1中的气体供给到主燃烧器和次燃烧器的各喷嘴中,形成氢氧焰,在氢氧焰中实施四氯化硅和四氯化钛的水解反应以产生SiO2和TiO2,并将掺杂二氧化钛的二氧化硅细颗粒沉积在置于燃烧器前方的靶上。使靶以50rpm旋转并且以10mm/h缩回。保持不同气体的流量变化在±0.2%/h内。在制造炉中制备掺杂二氧化钛的石英玻璃期间,保持供给炉子的空气、来自炉子的废气和炉子周围的环境空气的温度变化在±1℃内。

在具有1,700℃下2.5℃/cm温度梯度的电炉中,将直径为120mm和长度为400mm的所得坯锭置于具有155mm×155mm方形底部的柱形坩埚中,使得该坯锭对准方形坩埚底部上对角线之间的交点。通过在1,700℃下加热6小时将该坯锭热加工。将坯锭在空气中于1,150℃下保持150小时用以退火,然后以5℃/h的速率缓慢冷却至500℃。将所退火的坯锭机加工成152.4mm×152.4mm的四角棱柱体,从而获得掺杂二氧化钛的石英玻璃坯锭I。通过切片成6.7mm的厚度将该坯锭I机加工成光掩模衬底。测量152.4mm×152.4mm正方形表面内的折射率分布。图9显示了测得的折射率分布,该分布的曲线在周缘区域中具有最大点,但在152.4mm×152.4mm正方形表面的中心80%区域内没有最大点。认为在热加工期间坯锭倾靠在成型坩埚的侧壁上。测得折射率变化最大的区域中折射率分布为1.9×10-5/mm2。

通过双面研磨机Model 12B(Fujikoshi Machinery Corp.)使用绒面革型抛光垫和氧化铈研磨剂将已就折射率进行过测量的152.4mm×152.4mm×6.7mm厚的掺杂二氧化钛的石英玻璃衬底抛光6小时,然后使用胶体二氧化硅研磨剂抛光1小时。对于如此获得的衬底,使用激光干涉计测量衬底表面中142.4mm×142.4mm正方形的中心区域内最高和最低位置之间的差。结果作为可受到曝光的区域中的P-V平整度记录于表2中。

均沿衬底的对角线测得的OH基团浓度分布和折射率分布示于图10中。显然,折射率分布与OH基团浓度分布呈逆相关。OH基团浓度分布的最大和最小值之间的差作为OH基团浓度分布示于表2中。

氢分子浓度和Si-H键含量沿衬底的对角线测得,结果示于表2中。

对于掺杂二氧化钛的石英玻璃坯锭I,在10-30℃温度范围沿152.4mm×152.4mm正方形表面的对角线于10个点测得平均线性热膨胀系数。最大和最小值示于表2中。

如此获得的掺杂二氧化钛的石英玻璃元件在其表面的中心142.4mm×142.4mm正方形区域中具有差的P-V平整度,不适合作为EUV光掩模衬底。

对比例2

使用图17所示的燃烧器系统制备掺杂二氧化钛的石英玻璃,具体地通过如下制备:将如实施例1中的气体供给到主燃烧器和次燃烧器的各喷嘴中,形成氢氧焰,在氢氧焰中实施四氯化硅和四氯化钛的水解反应以产生SiO2和TiO2,并将掺杂二氧化钛的二氧化硅细颗粒沉积在置于燃烧器前方的靶上。使靶以50rpm旋转并且以12mm/h缩回。保持不同气体的流量变化在±0.2%/h内。在制造炉中制备掺杂二氧化钛的石英玻璃期间,保持供给炉子的空气、来自炉子的废气和炉子周围的环境空气的温度变化在±1℃内。

在具有1,700℃下1.2℃/cm温度梯度的电炉中,将直径为100mm和长度为400mm的所得坯锭置于具有155mm×155mm方形底部的柱形坩埚中,使得该坯锭对准方形坩埚底部上对角线之间的交点。通过在1,700℃下加热6小时将该坯锭热加工。将坯锭在空气中于1,150℃下保持150小时用以退火,然后以5℃/h的速率缓慢冷却至500℃。将所退火的坯锭机加工成152.4mm×152.4mm的四角棱柱体,从而获得掺杂二氧化钛的石英玻璃坯锭I。通过切片成6.7mm的厚度将该坯锭I机加工成光掩模衬底。测量152.4mm×152.4mm正方形表面内的折射率分布。图11显示了测得的折射率分布,该分布的曲线具有折射率的最大和最小点。这些点之间的折射率差为3.28×10-4。认为在热加工期间该坯锭发生翘曲。测得折射率变化最大的区域中折射率分布为7.7×10-5/mm2。

通过双面研磨机Model 12B(Fujikoshi Machinery Corp.)使用绒面革型抛光垫和氧化铈研磨剂将已就折射率进行过测量的152.4mm×152.4mm×6.7mm厚的掺杂二氧化钛的石英玻璃衬底抛光6小时,然后使用胶体二氧化硅研磨剂抛光1小时。对于如此获得的衬底,使用激光干涉计测量衬底表面中142.4mm×142.4mm正方形的中心区域内最高和最低位置之间的差。结果作为可受到曝光的区域中的P-V平整度记录于表2中。

均沿衬底的对角线测得的OH基团浓度分布和折射率分布示于表12中。显然,折射率分布与OH基团浓度分布呈逆相关。OH基团浓度分布的最大和最小值之间的差异作为OH基团浓度分布示于表2中。

氢分子浓度和Si-H键含量沿衬底的对角线测得,结果示于表2中。

对于掺杂二氧化钛的石英玻璃坯锭I,在10-30℃温度范围沿152.4mm×152.4mm正方形表面的对角线于10个点测得平均线性热膨胀系数。最大和最小值示于表2中。

如此获得的掺杂二氧化钛的石英玻璃元件在其表面的中心142.4mm×142.4mm正方形区域中具有差的P-V平整度,不适合作为EUV光掩模衬底。

表1

表2

Claims (15)

1.掺杂二氧化钛的石英玻璃元件,其具有反射至多70nm波长的EUV光的表面,其中所述表面中的折射率分布在该元件的中心80%区域内具有至少两个极点,并且最大和最小点之间的折射率差为至多5×10-5,在反射至多70nm波长的EUV光的所述表面中的折射率分布与该表面中的OH基团浓度分布逆相关,所述掺杂二氧化钛的石英玻璃元件通过如下步骤制备:借助于可燃气体和助燃气体对硅源气体进料和钛源气体进料进行火焰水解,从而形成合成的二氧化硅细颗粒;

将二氧化硅细颗粒沉积在旋转靶上,以及同时将该颗粒熔化和玻璃化从而形成石英玻璃,由此形成掺杂二氧化钛的石英玻璃坯锭;

将坯锭置于在炉子中旋转的成型坩埚中,所述炉子的温度分布具有在1700℃下至少1.5℃/cm的温度梯度;

在该坩埚中于1500-1800℃热加工该掺杂二氧化钛的石英玻璃1-10小时;

在空气中于700-1300℃下将该坯锭保持1-200小时以退火;以及

以1-20℃/h的速率将该坯锭缓慢冷却至500℃。

2.权利要求1的掺杂二氧化钛的石英玻璃元件,其中在反射至多70nm波长的EUV光的所述表面中折射率分布相对于折射率极点具有中心对称性。

3.权利要求1的掺杂二氧化钛的石英玻璃元件,其在反射至多70nm波长的EUV光的表面中具有至多1×10-4/mm2的折射率变化。

4.权利要求1的掺杂二氧化钛的石英玻璃元件,其中在反射至多70nm波长的EUV光的表面中折射率分布没有拐点。

5.权利要求1的掺杂二氧化钛的石英玻璃元件,其中在反射至多70nm波长的EUV光的表面中折射率分布为至多2.5×10-3。

6.权利要求1的掺杂二氧化钛的石英玻璃元件,其在10至30℃的温度范围具有-30至+30ppb/℃的平均线性热膨胀系数。

7.权利要求1的掺杂二氧化钛的石英玻璃元件,其具有至多400ppm的OH基团浓度分布。

8.权利要求1的掺杂二氧化钛的石英玻璃元件,其具有至多5×1018个分子/cm3的氢分子浓度。

9.权利要求1的掺杂二氧化钛的石英玻璃元件,其具有至多5×1017个键/cm3的Si-H键含量。

10.EUV光刻法元件,其包含权利要求1的掺杂二氧化钛的石英玻璃元件。

11.权利要求10的元件,其在EUV光刻法中用作光掩模衬底。

12.权利要求11的元件,其中该光掩模衬底是152.4mm×152.4mm的矩形衬底,该衬底具有包括142.4mm×142.4mm正方形中心区域的表面,其中该中心区域中最高和最低位置之间的差为至多200nm。

13.制备权利要求1所述的掺杂二氧化钛的石英玻璃元件的方法,该方法包括如下步骤:

借助于可燃气体和助燃气体对硅源气体进料和钛源气体进料进行火焰水解,从而形成合成的二氧化硅细颗粒;

将二氧化硅细颗粒沉积在旋转靶上,以及同时将该颗粒熔化和玻璃化从而形成石英玻璃,由此形成掺杂二氧化钛的石英玻璃坯锭;

将坯锭置于在炉子中旋转的成型坩埚中,所述炉子的温度分布具有在1700℃下至少1.5℃/cm的温度梯度;

在该坩埚中于1500-1800℃热加工该掺杂二氧化钛的石英玻璃1-10小时;

在空气中于700-1300℃下将该坯锭保持1-200小时以退火;以及

以1-20℃/h的速率将该坯锭缓慢冷却至500℃。

14.权利要求13的方法,其中以至少5rpm的旋转速度旋转所述靶,并且将硅源气体进料、钛源气体进料、可燃气体和助燃气体的流量控制在±1%/h的变化内。

15.权利要求13的方法,其中所述成型坩埚以至少0.1rpm的旋转速度旋转。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CN201210297275.7A CN102849929B (zh) | 2008-07-07 | 2009-07-07 | 掺杂二氧化钛的石英玻璃元件及制备方法 |

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2008177076 | 2008-07-07 | ||

| JP2008-177076 | 2008-07-07 | ||

| JP2008177076A JP5202141B2 (ja) | 2008-07-07 | 2008-07-07 | チタニアドープ石英ガラス部材及びその製造方法 |

Related Child Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CN201210297275.7A Division CN102849929B (zh) | 2008-07-07 | 2009-07-07 | 掺杂二氧化钛的石英玻璃元件及制备方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| CN101639624A CN101639624A (zh) | 2010-02-03 |

| CN101639624B true CN101639624B (zh) | 2013-08-07 |

Family

ID=41061205

Family Applications (2)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CN201210297275.7A Active CN102849929B (zh) | 2008-07-07 | 2009-07-07 | 掺杂二氧化钛的石英玻璃元件及制备方法 |

| CN2009101586137A Active CN101639624B (zh) | 2008-07-07 | 2009-07-07 | 掺杂二氧化钛的石英玻璃元件及制备方法 |

Family Applications Before (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CN201210297275.7A Active CN102849929B (zh) | 2008-07-07 | 2009-07-07 | 掺杂二氧化钛的石英玻璃元件及制备方法 |

Country Status (6)

| Country | Link |

|---|---|

| US (2) | US8105734B2 (zh) |

| EP (2) | EP2145865B1 (zh) |

| JP (1) | JP5202141B2 (zh) |

| KR (1) | KR101513310B1 (zh) |

| CN (2) | CN102849929B (zh) |

| TW (2) | TWI471281B (zh) |

Families Citing this family (21)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US9399000B2 (en) | 2006-06-20 | 2016-07-26 | Momentive Performance Materials, Inc. | Fused quartz tubing for pharmaceutical packaging |

| CN102421713A (zh) * | 2009-05-13 | 2012-04-18 | 旭硝子株式会社 | TiO2-SiO2玻璃体的制造方法及热处理方法、TiO2-SiO2玻璃体、EUVL用光学基材 |

| KR20120104970A (ko) * | 2009-12-04 | 2012-09-24 | 아사히 가라스 가부시키가이샤 | 임프린트 몰드용 석영계 유리 기재의 제조 방법 및 임프린트 몰드의 제조 방법 |

| JP5476982B2 (ja) | 2009-12-25 | 2014-04-23 | 信越化学工業株式会社 | チタニアドープ石英ガラスの選定方法 |

| JP5637062B2 (ja) * | 2010-05-24 | 2014-12-10 | 信越化学工業株式会社 | 合成石英ガラス基板及びその製造方法 |

| JP2012031052A (ja) * | 2010-06-28 | 2012-02-16 | Asahi Glass Co Ltd | ガラス体を製造する方法及びeuvリソグラフィ用の光学部材を製造する方法 |

| WO2012005333A1 (ja) * | 2010-07-08 | 2012-01-12 | 旭硝子株式会社 | TiO2含有石英ガラス基材およびその製造方法 |

| JP5737070B2 (ja) * | 2010-09-02 | 2015-06-17 | 信越化学工業株式会社 | チタニアドープ石英ガラス及びその製造方法 |

| EP2671848A1 (en) * | 2011-01-31 | 2013-12-11 | Asahi Glass Company, Limited | Method for producing silica glass body containing titania, and silica glass body containing titania |

| JP5768452B2 (ja) | 2011-04-11 | 2015-08-26 | 信越化学工業株式会社 | チアニアドープ石英ガラスの製造方法 |

| WO2013084978A1 (ja) * | 2011-12-09 | 2013-06-13 | 信越石英株式会社 | チタニア-シリカガラス製euvリソグラフィ用フォトマスク基板 |

| JP5935765B2 (ja) * | 2012-07-10 | 2016-06-15 | 信越化学工業株式会社 | ナノインプリントモールド用合成石英ガラス、その製造方法、及びナノインプリント用モールド |

| JP6241276B2 (ja) | 2013-01-22 | 2017-12-06 | 信越化学工業株式会社 | Euvリソグラフィ用部材の製造方法 |

| JP6336792B2 (ja) * | 2013-04-25 | 2018-06-06 | Hoya株式会社 | マスクブランクの製造方法および転写用マスクの製造方法 |

| DE102013219808A1 (de) * | 2013-09-30 | 2015-04-02 | Heraeus Quarzglas Gmbh & Co. Kg | Spiegelblank für EUV Lithographie ohne Ausdehnung unter EUV-Bestrahlung |

| EP2960219B1 (de) * | 2014-06-27 | 2019-01-16 | Heraeus Quarzglas GmbH & Co. KG | Rohling aus Titan-dotiertem Kieselglas für ein Spiegelsubstrat für den Einsatz in der EUV-Lithographie und Verfahren für seine Herstellung |

| US9822030B2 (en) | 2015-02-13 | 2017-11-21 | Corning Incorporated | Ultralow expansion titania-silica glass |

| JP6819451B2 (ja) * | 2017-05-08 | 2021-01-27 | 信越化学工業株式会社 | 大型合成石英ガラス基板並びにその評価方法及び製造方法 |

| DE102018211234A1 (de) | 2018-07-06 | 2020-01-09 | Carl Zeiss Smt Gmbh | Substrat für ein reflektives optisches Element |

| JP7122997B2 (ja) * | 2019-04-05 | 2022-08-22 | 信越石英株式会社 | 紫外線吸収性に優れたチタン含有石英ガラス及びその製造方法 |

| WO2024044114A1 (en) * | 2022-08-26 | 2024-02-29 | Corning Incorporated | Homogenous silica-titania glass |

Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN1500230A (zh) * | 2001-03-30 | 2004-05-26 | ض� | 具有改进了的吸收层的远紫外线掩模 |

| WO2004089839A1 (en) * | 2003-04-03 | 2004-10-21 | Asahi Glass Company Limited | Silica glass containing tio2 and process for its production |

| WO2006080241A2 (en) * | 2005-01-25 | 2006-08-03 | Asahi Glass Company, Limited | PROCESS FOR PRODUCING SILICA GLASS CONTAINING TiO2, AND OPTICAL MATERIAL FOR EUV LITHOGRAPHY EMPLOYING SILICA GLASS CONTAINING TiO2 |

| JP2006240978A (ja) * | 2005-02-01 | 2006-09-14 | Shinetsu Quartz Prod Co Ltd | 均質なシリカ・チタニアガラスの製造方法 |

Family Cites Families (13)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP3520541B2 (ja) * | 1993-12-27 | 2004-04-19 | 株式会社ニコン | 石英ガラス製バーナー、これを用いて製造される石英ガラス、石英ガラスバーナーを用いた石英ガラスの製造方法 |

| JP3071362B2 (ja) | 1994-07-15 | 2000-07-31 | 信越化学工業株式会社 | ArFエキシマレーザリソグラフィー用合成石英マスク基板およびその製造方法 |

| JPH0959034A (ja) | 1995-08-22 | 1997-03-04 | Sumitomo Metal Ind Ltd | 合成石英ガラス材及びその製造方法 |

| JP3223873B2 (ja) * | 1997-12-24 | 2001-10-29 | 住友金属工業株式会社 | シリコンウエーハ及びその製造方法 |

| US6990836B2 (en) * | 2000-02-23 | 2006-01-31 | Shin-Etsu Chemical Co., Ltd. | Method of producing fluorine-containing synthetic quartz glass |

| JP3796653B2 (ja) | 2000-02-23 | 2006-07-12 | 信越化学工業株式会社 | フッ素含有合成石英ガラス及びその製造方法 |

| JP3975321B2 (ja) | 2001-04-20 | 2007-09-12 | 信越化学工業株式会社 | フォトマスク用シリカガラス系基板及びフォトマスク用シリカガラス系基板の平坦化方法 |

| JP4792706B2 (ja) * | 2003-04-03 | 2011-10-12 | 旭硝子株式会社 | TiO2を含有するシリカガラスおよびその製造方法 |

| JP5367204B2 (ja) * | 2003-04-03 | 2013-12-11 | 旭硝子株式会社 | TiO2を含有するシリカガラスおよびEUVリソグラフィ用光学部材 |

| WO2004092082A1 (ja) * | 2003-04-11 | 2004-10-28 | Nikon Corporation | SiO2-TiO2系ガラスの製造方法、SiO2-TiO2系ガラス及び露光装置 |

| JP4665443B2 (ja) * | 2004-06-22 | 2011-04-06 | 旭硝子株式会社 | ガラス基板の研磨方法 |

| JP5035516B2 (ja) * | 2005-12-08 | 2012-09-26 | 信越化学工業株式会社 | フォトマスク用チタニアドープ石英ガラスの製造方法 |

| US20070263281A1 (en) * | 2005-12-21 | 2007-11-15 | Maxon John E | Reduced striae low expansion glass and elements, and a method for making same |

-

2008

- 2008-07-07 JP JP2008177076A patent/JP5202141B2/ja active Active

-

2009

- 2009-06-25 EP EP09251646.7A patent/EP2145865B1/en active Active

- 2009-06-25 EP EP20110160343 patent/EP2341036A1/en not_active Withdrawn

- 2009-07-02 US US12/496,688 patent/US8105734B2/en active Active

- 2009-07-06 TW TW98122787A patent/TWI471281B/zh active

- 2009-07-06 KR KR1020090061106A patent/KR101513310B1/ko active IP Right Grant

- 2009-07-06 TW TW103134408A patent/TWI541212B/zh active

- 2009-07-07 CN CN201210297275.7A patent/CN102849929B/zh active Active

- 2009-07-07 CN CN2009101586137A patent/CN101639624B/zh active Active

-

2012

- 2012-01-09 US US13/345,936 patent/US8377612B2/en active Active

Patent Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN1500230A (zh) * | 2001-03-30 | 2004-05-26 | ض� | 具有改进了的吸收层的远紫外线掩模 |

| WO2004089839A1 (en) * | 2003-04-03 | 2004-10-21 | Asahi Glass Company Limited | Silica glass containing tio2 and process for its production |

| WO2006080241A2 (en) * | 2005-01-25 | 2006-08-03 | Asahi Glass Company, Limited | PROCESS FOR PRODUCING SILICA GLASS CONTAINING TiO2, AND OPTICAL MATERIAL FOR EUV LITHOGRAPHY EMPLOYING SILICA GLASS CONTAINING TiO2 |

| JP2006240978A (ja) * | 2005-02-01 | 2006-09-14 | Shinetsu Quartz Prod Co Ltd | 均質なシリカ・チタニアガラスの製造方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| EP2145865A1 (en) | 2010-01-20 |

| JP5202141B2 (ja) | 2013-06-05 |

| TW201011331A (en) | 2010-03-16 |

| TWI471281B (zh) | 2015-02-01 |

| US20120104336A1 (en) | 2012-05-03 |

| TW201512131A (zh) | 2015-04-01 |

| US8105734B2 (en) | 2012-01-31 |

| KR101513310B1 (ko) | 2015-04-17 |

| EP2341036A1 (en) | 2011-07-06 |

| CN101639624A (zh) | 2010-02-03 |

| KR20100005679A (ko) | 2010-01-15 |

| EP2145865B1 (en) | 2016-08-10 |

| TWI541212B (zh) | 2016-07-11 |

| US8377612B2 (en) | 2013-02-19 |

| CN102849929B (zh) | 2016-02-24 |

| US20100003609A1 (en) | 2010-01-07 |

| JP2010013335A (ja) | 2010-01-21 |

| CN102849929A (zh) | 2013-01-02 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN101639624B (zh) | 掺杂二氧化钛的石英玻璃元件及制备方法 | |

| US7849711B2 (en) | Titania-doped quartz glass and making method, EUV lithographic member and photomask substrate | |

| US8012653B2 (en) | Substrate for EUV mask blanks | |

| CN102583974B (zh) | 掺杂二氧化钛的石英玻璃及其制备方法 | |

| US8178450B2 (en) | TiO2-containing silica glass and optical member for EUV lithography using high energy densities as well as special temperature controlled process for its manufacture | |

| EP1608599A1 (en) | Silica glass containing tio2 and optical material for euv lithography | |

| JP5365248B2 (ja) | TiO2を含有するシリカガラスおよびEUVリソグラフィ用光学部材 | |

| CN103941539A (zh) | Euv光刻部件、制备方法和掺杂二氧化钛的石英玻璃 | |

| CN102060432B (zh) | 氧化钛和硫共掺杂的石英玻璃部件及其制造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| C06 | Publication | ||

| PB01 | Publication | ||

| C10 | Entry into substantive examination | ||

| SE01 | Entry into force of request for substantive examination | ||

| C14 | Grant of patent or utility model | ||

| GR01 | Patent grant |