KR101316768B1 - 기판의 처리 장치 - Google Patents

기판의 처리 장치 Download PDFInfo

- Publication number

- KR101316768B1 KR101316768B1 KR1020097005532A KR20097005532A KR101316768B1 KR 101316768 B1 KR101316768 B1 KR 101316768B1 KR 1020097005532 A KR1020097005532 A KR 1020097005532A KR 20097005532 A KR20097005532 A KR 20097005532A KR 101316768 B1 KR101316768 B1 KR 101316768B1

- Authority

- KR

- South Korea

- Prior art keywords

- stage

- substrate

- processing container

- processing

- duct member

- Prior art date

Links

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/67—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere

- H01L21/67005—Apparatus not specifically provided for elsewhere

- H01L21/67011—Apparatus for manufacture or treatment

- H01L21/67155—Apparatus for manufacturing or treating in a plurality of work-stations

- H01L21/67161—Apparatus for manufacturing or treating in a plurality of work-stations characterized by the layout of the process chambers

- H01L21/67167—Apparatus for manufacturing or treating in a plurality of work-stations characterized by the layout of the process chambers surrounding a central transfer chamber

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C14/00—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material

- C23C14/06—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material characterised by the coating material

- C23C14/12—Organic material

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C14/00—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material

- C23C14/22—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material characterised by the process of coating

- C23C14/56—Apparatus specially adapted for continuous coating; Arrangements for maintaining the vacuum, e.g. vacuum locks

- C23C14/568—Transferring the substrates through a series of coating stations

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F16—ENGINEERING ELEMENTS AND UNITS; GENERAL MEASURES FOR PRODUCING AND MAINTAINING EFFECTIVE FUNCTIONING OF MACHINES OR INSTALLATIONS; THERMAL INSULATION IN GENERAL

- F16C—SHAFTS; FLEXIBLE SHAFTS; ELEMENTS OR CRANKSHAFT MECHANISMS; ROTARY BODIES OTHER THAN GEARING ELEMENTS; BEARINGS

- F16C32/00—Bearings not otherwise provided for

- F16C32/04—Bearings not otherwise provided for using magnetic or electric supporting means

- F16C32/0406—Magnetic bearings

- F16C32/0408—Passive magnetic bearings

- F16C32/0423—Passive magnetic bearings with permanent magnets on both parts repelling each other

- F16C32/0434—Passive magnetic bearings with permanent magnets on both parts repelling each other for parts moving linearly

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/67—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere

- H01L21/67005—Apparatus not specifically provided for elsewhere

- H01L21/67011—Apparatus for manufacture or treatment

- H01L21/67155—Apparatus for manufacturing or treating in a plurality of work-stations

- H01L21/67161—Apparatus for manufacturing or treating in a plurality of work-stations characterized by the layout of the process chambers

- H01L21/67173—Apparatus for manufacturing or treating in a plurality of work-stations characterized by the layout of the process chambers in-line arrangement

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/67—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere

- H01L21/67005—Apparatus not specifically provided for elsewhere

- H01L21/67011—Apparatus for manufacture or treatment

- H01L21/67155—Apparatus for manufacturing or treating in a plurality of work-stations

- H01L21/67196—Apparatus for manufacturing or treating in a plurality of work-stations characterized by the construction of the transfer chamber

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/67—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere

- H01L21/677—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere for conveying, e.g. between different workstations

- H01L21/67703—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere for conveying, e.g. between different workstations between different workstations

- H01L21/67709—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere for conveying, e.g. between different workstations between different workstations using magnetic elements

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/67—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere

- H01L21/677—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere for conveying, e.g. between different workstations

- H01L21/67703—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere for conveying, e.g. between different workstations between different workstations

- H01L21/67721—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere for conveying, e.g. between different workstations between different workstations the substrates to be conveyed not being semiconductor wafers or large planar substrates, e.g. chips, lead frames

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/67—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere

- H01L21/677—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere for conveying, e.g. between different workstations

- H01L21/67739—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere for conveying, e.g. between different workstations into and out of processing chamber

- H01L21/6776—Continuous loading and unloading into and out of a processing chamber, e.g. transporting belts within processing chambers

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/67—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere

- H01L21/683—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere for supporting or gripping

- H01L21/6831—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere for supporting or gripping using electrostatic chucks

-

- H—ELECTRICITY

- H02—GENERATION; CONVERSION OR DISTRIBUTION OF ELECTRIC POWER

- H02N—ELECTRIC MACHINES NOT OTHERWISE PROVIDED FOR

- H02N15/00—Holding or levitation devices using magnetic attraction or repulsion, not otherwise provided for

Landscapes

- Engineering & Computer Science (AREA)

- Chemical & Material Sciences (AREA)

- Manufacturing & Machinery (AREA)

- Physics & Mathematics (AREA)

- Computer Hardware Design (AREA)

- Microelectronics & Electronic Packaging (AREA)

- Power Engineering (AREA)

- Condensed Matter Physics & Semiconductors (AREA)

- General Physics & Mathematics (AREA)

- Mechanical Engineering (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Materials Engineering (AREA)

- Metallurgy (AREA)

- Organic Chemistry (AREA)

- General Engineering & Computer Science (AREA)

- Combustion & Propulsion (AREA)

- Container, Conveyance, Adherence, Positioning, Of Wafer (AREA)

- Electroluminescent Light Sources (AREA)

Abstract

(과제) 감압된 처리 용기의 내부에 있어서, 비교적 간단한 구조로, 오염을 일으키지 않고 기판을 반송시키는 기구를 제공한다.

(해결 수단) 기판(G)을 처리하는 처리 장치(13)로서, 내부에 있어서 기판(G)을 처리하는 처리 용기(30)와, 처리 용기(30)의 내부를 감압시키는 감압 기구(36)와, 처리 용기(30)의 내부에 배치된, 기판(G)을 반송하는 반송 기구(40)를 구비하고, 반송 기구(40)는, 가이드 부재(41)와, 기판(G)을 지지하는 스테이지(42)와, 스테이지(42)를 이동시키는 구동 부재(50)와, 스테이지(42)를 지지하고, 가이드 부재(41)를 따라 이동 가능한 이동 부재(43)를 구비하고, 가이드 부재(41)와 이동 부재(43)는, 자석(47, 48)의 반발력에 의해 서로 접촉하지 않도록 유지된다.

기판, 처리 용기, 감압 기구, 반송 기구

Description

본 발명은, 감압된 처리 용기의 내부에 있어서, 기판에 대하여 예를 들면 성막 등의 처리를 행하는 처리 장치에 관한 것이다.

최근, 일렉트로 루미네센스(EL; Electro Luminescence)를 이용한 유기 EL 소자가 개발되고 있다. 유기 EL 소자는, 열을 거의 내지 않기 때문에 브라운관 등에 비해 소비 전력이 작고, 또한 자발광이기 때문에, 액정 디스플레이(LCD) 등에 비해 시야각이 우수하다는 등의 이점이 있어, 향후 발전이 기대되고 있다.

이 유기 EL 소자의 가장 기본적인 구조는, 유리 기판상에 애노드(양극)층, 발광층 및, 캐소드(음극)층을 겹쳐서 형성한 샌드위치 구조이다. 발광층의 빛을 밖으로 취출하기 위해, 유리 기판상의 애노드층에는, ITO(Indium Tin Oxide)로 이루어지는 투명 전극이 이용된다. 이러한 유기 EL 소자는, 표면에 ITO층(애노드층)이 미리 형성된 유리 기판상에, 발광층과 캐소드층을 순서대로 성막함으로써 제조되는 것이 일반적이다.

이상과 같은 유기 EL 소자의 발광층을 성막시키는 장치로서는, 예를 들면 특허문헌 1에 나타내는 성막 장치가 알려져 있다.

[특허문헌 1] 일본공개특허공보 2004-79904호

(발명의 개시)

(발명이 해결하고자 하는 과제)

그런데, 유기 EL 소자의 발광층을 성막시키는 공정에서는, 처리 용기 내를 소정의 압력까지 감압시키는 것이 행해진다. 그 이유는, 상기와 같이 유기 EL 소자의 발광층을 성막시키는 경우, 증착 헤드로부터 200℃∼500℃ 정도의 고온으로 한 성막 재료의 증기를 공급하여, 기판 표면에 성막 재료를 증착시키는 것인데, 가령 대기중에서 성막 처리하면, 기화시킨 성막 재료의 증기의 열이 처리 용기 내의 공기를 타고 전해짐으로써 처리 용기 내에 배치된 각종 센서 등의 부품을 고온으로 만들어, 그들 부품의 특성을 악화시키거나 부품 자체의 파손을 초래해 버리기 때문이다. 그래서, 유기 EL 소자의 발광층을 성막시키는 공정에서는, 처리 용기 내를 소정의 압력까지 감압시켜 성막 재료의 증기의 열이 달아나지 않도록 유지하고 있다(진공 단열).

그러나 한편으로, 처리 용기 내에는, 기판의 반송 기구가 존재하고 있어, 처리 용기 내를 감압한 경우, 반송 기구로부터 오염원이 발생하여 성막 처리에 악영향을 미쳐 버린다. 즉, 통상 반송 기구는, 기판을 지지하는 스테이지의 이동을 직선 형상으로 가이드하기 위한 리니어 가이드나 스테이지를 이동시키는 구동 모터, 금속 롤러 등을 갖고 있지만, 처리 용기 내를 감압한 경우, 리니어 가이드 등에서 윤활제로서 사용되고 있는 그리스(grease)가 증발하여, 그것이 유기 EL 소자의 발광층 중에 오염으로서 혼입되어 버릴 우려가 발생한다.

이 경우, 그리스 없이는 리니어 가이드에서의 물리적 접촉에 의해 파티클의 발생을 피할 수 없게 되어, 처리 용기 내를 우수한 클린 환경으로 유지할 수 없게 되어 버린다. 또한 최근에는, 소위 고체 윤활로서 금속볼의 표면에 MoS2 등의 박막을 스퍼터로 형성시켜 윤활성을 담보하여, 그리스를 생략하는 시도도 이루어지고 있다. 그러나, 이 고체 윤활이라도 파티클의 발생이 없는 것은 아니고, 또한, 아직 수명이 충분하지 않아 메인터넌스가 번잡해진다는 다른 문제를 일으켜 버린다.

또한, 오염원이 되는 리니어 가이드 등을 벨로우즈(bellows) 등의 내부에 수납해 버리는 것도 생각될 수 있지만, 감압 용기 내에 배치할 수 있는 벨로우즈라고 하면 상당히 규모가 커지고, 구조가 복잡해져서, 비용 상승, 장치 스페이스의 증대라는 문제를 일으켜 버린다. 또한, 벨로우즈에 부착된 부(副)생성물이 벨로우즈의 수축에 의해 진공 용기 내로 벗겨져 떨어져, 처리 용기 내의 클린 환경을 악화시킬 걱정도 있다. 또한, 추가로, 구조상 진공 벨로우즈는 표면적이 크기 때문에, 벨로우즈 표면으로부터의 방출 가스에 의해 도달 진공도가 올라가지 않는다는 문제도 있다.

따라서 본 발명의 목적은, 감압된 처리 용기 내부에 있어서, 비교적 간단한 구조로, 오염을 일으키지 않고 기판을 반송시키는 기구를 제공하는 것에 있다.

(과제를 해결하기 위한 수단)

본 발명에 의하면, 기판을 처리하는 처리 장치로서, 내부에 있어서 기판을 처리하는 처리 용기와, 상기 처리 용기의 내부를 감압시키는 감압 기구와, 상기 처리 용기의 내부에 배치된, 기판을 반송하는 반송 기구를 구비하고, 상기 반송 기구는, 가이드 부재와, 기판을 지지하는 스테이지와, 상기 스테이지를 이동시키는 구동 부재와, 상기 스테이지를 지지하고, 상기 가이드 부재를 따라 이동 가능한 이동 부재를 구비하고, 상기 가이드 부재와 상기 이동 부재는, 자석의 반발력에 의해 서로 접촉하지 않도록 유지되고, 상기 스테이지의 내부에, 상기 처리 용기의 내부의 분위기와 차단된 공간부가 형성되고, 상기 공간부와 상기 처리 용기의 외부와의 분위기를 연이어 통하게 하는 덕트 부재가 형성되어 있는 처리 장치가 제공된다.

이 처리 장치에 의하면, 스테이지를 구동 부재에 의해 이동시킬 때에, 스테이지와 함께 이동하는 이동 부재가, 자석의 반발력에 의해 가이드 부재와 접촉하지 않도록 유지되고 있기 때문에, 가이드 부재와 이동 부재와의 사이에서 마찰이 발생하지 않게 된다. 이 때문에, 그리스를 이용하지 않아도 스테이지를 원활히 이동시킬 수 있다.

상기 자석을 냉각하는 냉각 기구를 구비해도 좋다. 또한, 상기 스테이지는, 기판을 지지하는 정전 척(electrostatic chuck)을 갖고, 상기 정전 척으로의 전력 공급 배선이, 상기 덕트 부재의 내부에 배치되어 있어도 좋다. 또한, 상기 반송 기구는 모터이며, 상기 모터로의 전력 공급 배선이, 상기 덕트 부재의 내부에 배치되어 있어도 좋다. 또한, 상기 모터는, 예를 들면 샤프트 모터이다. 또한, 상기 스테이지는, 기판의 온도를 조절하기 위한 열매(heat transfer medium) 유로를 갖고, 상기 열매 유로로의 열매 공급 배관이, 상기 덕트 부재의 내부에 배치되어 있어도 좋다. 이 경우, 상기 스테이지는, 기판과 스테이지와의 사이에 전열용(heat transfer)의 가스를 공급하는 전열용 가스 공급부를 갖고, 전열용 가스 공급부로의 가스 공급 배관이, 상기 덕트 부재의 내부에 배치되어 있어도 좋다.

또한, 상기 공간부는, 예를 들면 대기압으로 유지된다. 또한, 상기 덕트 부재는, 다관절 아암으로 구성되어도 좋다.

또한, 상기 스테이지에 지지된 기판에 대하여 성막 재료의 증기를 공급하는 증착 헤드를 구비해도 좋다. 그 경우, 상기 성막 재료는, 예를 들면 유기 EL 소자의 발광층의 성막 재료이다.

(발명의 효과)

본 발명에 의하면, 가이드 부재와 이동 부재와의 사이에서 마찰이 발생하지 않게 되기 때문에, 그리스를 이용하지 않아도, 스테이지를 원활히 이동시킬 수 있게 된다. 특히, 스테이지를 이동시키는 구동 부재로서 샤프트 모터를 이용함으로써, 감압하에 있어서도 처리실 내를 매우 클린한 분위기로 유지할 수 있다. 또한, 물리적인 접촉이 없는 점에서, 마모에 의한 부품의 교환이나 윤활 그리스의 충전 등의 메인터넌스가 불필요해져, 생산시의 다운 타임이나 생산 비용의 저감에 기여한다. 또한, 윤활 그리스가 없는 점에서, 처리 용기 내의 드라이 클리닝도 용이하게 행할 수 있다.

또한, 스테이지의 내부에 형성한 공간부의 분위기를, 덕트 부재를 통하여 처리 용기의 외부 분위기에 연이어 통하게 함으로써, 정전 척의 전력 공급 배선, 샤프트 모터의 전력 공급 배선, 열매 배관, 전열용 가스의 공급 배관 등을, 덕트 부재의 내부에 배치할 수 있어, 척의 지지, 스테이지의 이동, 기판의 온도조절 등을 처리 용기의 외부로부터 매우 적합하게 행할 수 있게 된다.

도1 은 유기 EL 소자의 설명도이다.

도2 는 성막 시스템의 설명도이다.

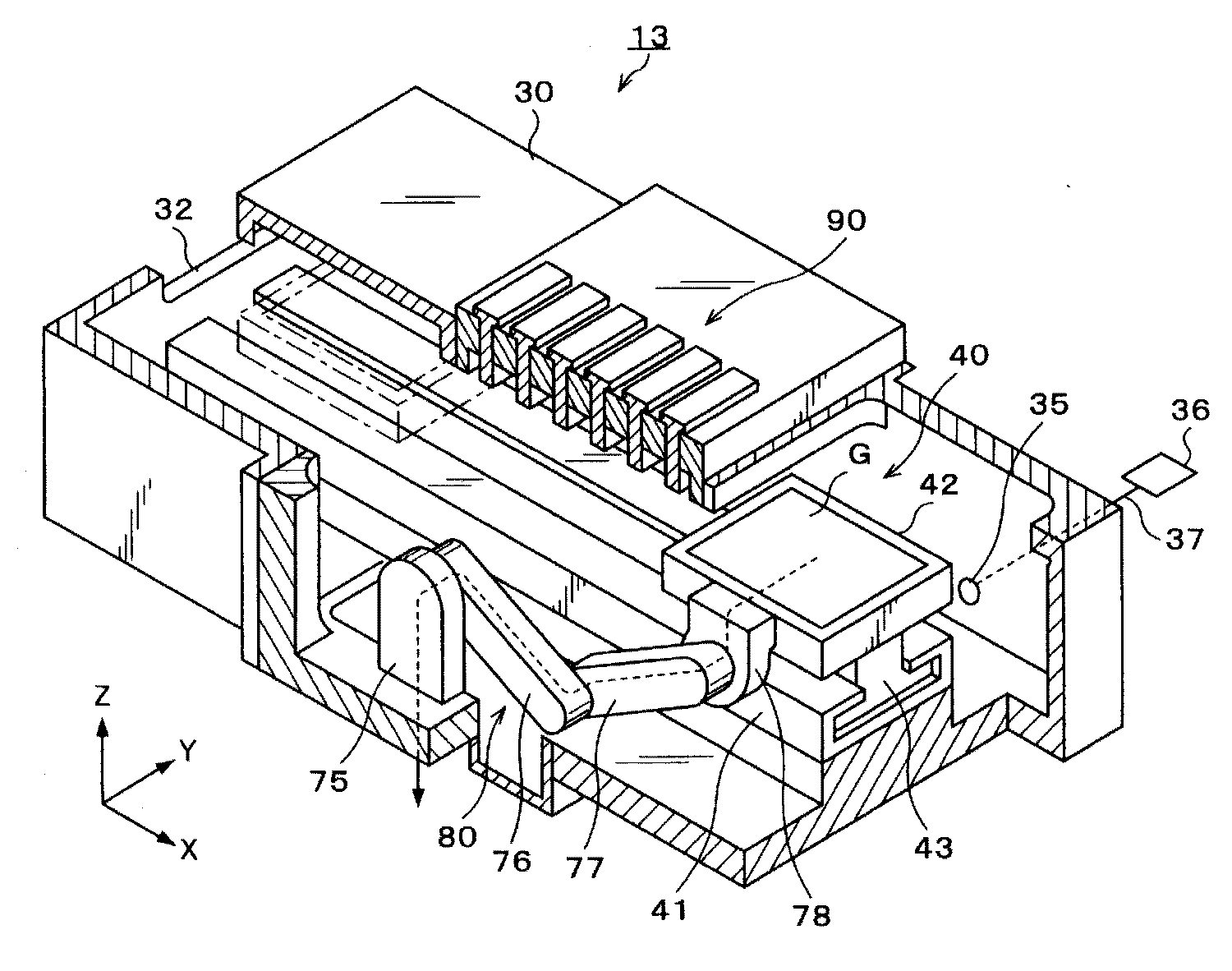

도3 은 본 발명의 실시 형태에 따른 증착 처리 장치의 사시도이다.

도4 는 본 발명의 실시 형태에 따른 증착 처리 장치의 내부 구조를 나타내는 부분 단면도이다.

도5 는 반송 기구의 정면도이다.

도6 은 이동 부재에 형성된 자석과, 가이드 부재에 형성된 자석의 원형(original shape)을 나타내는 설명도이다.

도7 은 도5 에 있어서의 A-A 단면 확대도이다.

도8 은 덕트 부재의 간접 부분을 설명하기 위한 단면도이다.

도9 는 트랜스퍼 챔버의 주위에 각 처리 장치를 배치한 성막 시스템의 설명도이다.

도10 은 트랜스퍼 챔버의 주위에 6대의 처리 장치를 형성한 처리 시스템의 설명도이다.

(도면의 주요 부분에 대한 부호의 설명)

G : 유리 기판

10 : 처리 시스템(성막 시스템)

11 : 로더

12, 14, 16, 18, 20, 22 : 트랜스퍼 챔버

13 : 발광층의 증착 처리 장치

15 : 워크 함수 조정층의 성막 장치

17 : 에칭 장치

19 : 스퍼터링 장치

21 : CVD 장치

23 : 언로더

30 : 처리 용기

31 : 반출구

32 : 반입구

35 : 배기 구멍

36 : 진공 펌프

40 : 반송 기구

41 : 가이드 부재

42 : 스테이지

43 : 이동 부재

44 : 냉매 유로

47, 48 : 자석

50 : 샤프트 모터

53 : 전자석 코일

55 : 공간부

56, 57 : 구멍

58, 87 : 시일재

60, 66 : 전력 공급 배선

65 : 정전 척(electrostatic chuck)

70 : 열매 유로

71 : 배관

72 : 전열용 가스 공급부

73 : 가스 공급 배관

80 : 덕트 부재

85 : 원통 형상 볼록부

86 : 원통 형상 오목부

90 : 증착 헤드

(발명을 실시하기 위한 최량의 형태)

이하, 본 발명의 실시 형태를, 도면을 참조로 하여 설명한다. 이하의 실시 형태에서는, 감압 분위기에서 기판 처리의 일 예로서, 유리 기판(G)상에 애노드층(양극)(1), 발광층(3) 및, 캐소드층(음극)(2)을 성막하여 유기 EL 소자를 제조하는 처리 시스템(10)을 예로 하여 구체적으로 설명한다. 또한, 본 명세서 및 도면에 있어서, 실질적으로 동일한 기능 구성을 갖는 구성 요소에 대해서는, 동일한 부호를 붙임으로써 중복 설명을 생략한다.

우선, 도1 은, 본 발명의 실시 형태에 있어서 제조되는 유기 EL 소자의 설명도이다. 유기 EL 소자의 가장 기본이 되는 구조는, 양극(1)과 음극(2)과의 사이에 발광층(3)을 끼운 샌드위치 구조이다. 양극(1)은 유리 기판(G)상에 형성되어 있다. 양극(1)에는, 발광층(3)의 빛을 투과시키는 것이 가능한, 예를 들면 ITO(Indium Tin Oxide)로 이루어지는 투명 전극이 이용된다.

발광층(3)인 유기층(organic layer)은 1층인 것부터 다층인 것까지 있지만, 도1 에서는 제1층(a1)∼제6층(a6)을 적층한 6층 구성이다. 제1층(a1)은 홀(hole) 수송층, 제2층(a2)은 비(非)발광층(전자 블록층), 제3층(a3)은 청색(blue) 발광층, 제4층(a4)은 적색(red) 발광층, 제5층(a5)은 녹색(green) 발광층, 제6층(a6)은 전자 수송층이다. 이러한 유기 EL 소자는, 후술하는 바와 같이, 유리 기판(G) 표면의 양극(1)의 위에, 발광층(3)(제1층(a1)∼제6층(a6))을 순차 성막하고, 워크 함수(work function) 조정층(도시하지 않음)을 개재시킨 후, Ag, Ma/Ag 합금 등의 음극(2)을 형성하고, 마지막에, 전체를 질화막(도시하지 않음) 등으로 봉지(seal)하여 제조된다.

도2 는, 유기 EL 소자를 제조하기 위한 성막 시스템(10)의 설명도이다. 이 성막 시스템(10)은, 기판(G)의 반송 방향(도2 에 있어서 오른쪽 방향)을 따라서, 로더(loader; 11), 트랜스퍼 챔버(12), 발광층(3)의 증착 처리 장치(13), 트랜스퍼 챔버(14), 워크 함수 조정층의 성막 장치(15), 트랜스퍼 챔버(16), 에칭 장치(17), 트랜스퍼 챔버(18), 스퍼터링 장치(19), 트랜스퍼 챔버(20), CVD 장치(21), 트랜스퍼 챔버(22), 언로더(23)를 직렬로 순서대로 늘어세운 구성이다. 로더(11)는, 기판(G)을 성막 시스템(10) 내에 반입하기 위한 장치이다. 트랜스퍼 챔버(12, 14, 16, 18, 20, 22)는, 각 처리 장치간에서 기판(G)을 인수인도하기 위한 장치이다. 언로더(23)는, 기판(G)을 성막 시스템(10) 외로 반출하기 위한 장치이다.

여기에서, 본 발명의 실시 형태에 따른 증착 처리 장치(13)에 대하여, 더욱 상세히 설명한다. 도3 은, 증착 처리 장치(13)의 사시도이며, 도4 는, 증착 처리 장치(13)의 내부 구조를 설명하기 위한 부분 단면도이다.

이 증착 처리 장치(13)는, 내부에 있어서 기판(G)을 증착 처리하기 위한 처리 용기(30)를 구비하고 있다. 처리 용기(30)는, 알루미늄, 스테인리스 스틸 등으로 구성되어, 절삭 가공이나 용접에 의해 제작된다. 처리 용기(30)는, 전체로서 전후로 긴 직방체(rectangular parallelepiped) 형상을 이루고 있으며, 처리 용기(30)의 전면(front portion)에 반출구(31)가 형성되고, 후면에 반입구(32)가 형성되어 있다. 이 증착 처리 장치(13)에서는, 처리 용기(30) 후면의 반입구(32)로부터 반입된 기판(G)이, 처리 용기(30) 내에 있어서 바로앞측을 향하여 반송되어, 처리 용기(30) 전면의 반출구(31)로부터 반출된다. 또한, 설명을 위해, 이 기판(G)의 반송 방향을 X축, 수평면 내에 있어서 X축과 직교하는 방향을 Y축, 연직 방향을 Z축이라고 정의한다.

처리 용기(30)의 측면에는 배기 구멍(35)이 개구되어 있으며, 배기 구멍(35)에는, 처리 용기(30)의 외부에 배치된 감압 기구인 진공 펌프(36)가 배기관(37)을 통하여 접속되어 있다. 이 진공 펌프(36)의 가동에 의해, 처리 용기(30)의 내부는 소정의 압력으로 감압된다.

처리 용기(30)의 내부에는, 기판(G)을 X축 방향을 따라 반송하는 반송 기구(40)가 설치되어 있다. 이 반송 기구(40)는, 처리 용기(30)의 저부에 X축 방향으로 연이어 형성된 가이드 부재(41)와, 기판(G)을 지지하는 스테이지(42)를 구비하고 있다. 또한, 가이드 부재(41)를 따라 X축 방향으로 이동 가능한 이동 부재(43)가 형성되어 있으며, 스테이지(42)는 이 이동 부재(43)에 지지되어 있다.

도5 에 나타내는 바와 같이, 이동 부재(43)는, 수평부(45)의 상면의 중앙에 수직부(46)를 세워서 형성시킨 역T자 형상을 갖고 있으며, 수직부(46)의 상단에 스테이지(42)가 지지되어 있다. 또한, 이동 부재(43)의 수평부(45)는, 가이드 부재(41)에 형성된 홈 내에 지지되어 있다.

도6 에 나타내는 바와 같이, 이동 부재(43)의 수평부(45)의 외면과, 가이드 부재(41)의 내면(홈 내면)에는, 자석(47, 48)이 대향되도록 배치되어 있다. 이 경우, 이동 부재(43)의 수평부(45)에 형성된 자석(47)과, 가이드 부재(41)에 형성된 자석(48)은, 대향하는 자석(47, 48)끼리가 서로 동일한 극이 되도록 배치되어 있어, 이동 부재(43)의 수평부(45)에 형성된 자석(47)이 S극인 경우는, 가이드 부재(41)에 형성된 자석(48)도 S극이며, 역으로, 이동 부재(43)의 수평부(45)에 형성된 자석(47)이 N극인 경우는, 가이드 부재(41)에 형성된 자석(48)도 N극이 되도록 대향하여 배치되어 있다. 이 때문에, 이동 부재(43)의 수평부(45) 표면과, 가이드 부재(41) 내면과의 사이에는, 이동 부재(43)의 수평부(45)에 형성된 자석(47)과, 가이드 부재(41)에 형성된 자석(48)과의 반발력이 생겨나 있어, 양자가 서로 접촉하지 않도록 유지되어 있다.

또한, 이동 부재(43)의 수평부(45)에 형성된 자석(47)과, 가이드 부재(41)에 형성된 자석(48)은, 모두 영구자석이다. 이 때문에, 전자석을 이용한 자기부상 기구와 같은 복잡한 제어나, 제어를 행하기 위한 각종 센서(갭(gap) 센서·가속도 센서 등)가 필요 없고, 나아가서는 정전(power outage)시의 터치다운의 걱정도 없다. 또한 전자석을 사용하지 않기 때문에 에너지 절약이 된다. 또한, 수평부(45)에 형성된 자석(47)과, 가이드 부재(41)에 형성된 자석(48)의 배부(back portion)에는, 일반적으로 백 요크(back yoke)라고 불리는 자성체(49)가 배치되어 있다. 이들 자성체(49)(백 요크)로 자석(47), 자석(48)을 둘러쌈으로써, 자기부상을 위한 반발력을 높임과 아울러, 주위로 자장이 새는 것을 억제한 구조로 되어 있다.

자성체(49)의 내부에는, 냉매를 흘리기 위한 냉매 유로(44)가 형성되어 있다. 이 냉매 유로(44)는, 이동 부재(43)의 수평부(45)에 형성된 자석(47)과, 가이드 부재(41)에 형성된 자석(48)을 냉각하기 위한 냉각 기구로서 기능한다. 냉매 유로(44)에 흘려지는 냉매에는, 예를 들면 불소계 열매체(갈덴(Galden) 등)가 이용된다. 일반적으로, 영구자석의 자기력은 온도 상승과 함께 저하된다. 자석(47, 48)은, 후술하는 증착 헤드(90) 등으로부터의 입열(heat input)에 의해, 고온에 쐬일 가능성이 있다. 자석(47, 48)의 온도가 너무 올라가면 반발력이 저하되어, 자석(47, 48)끼리가 접촉해 버릴 가능성이 있다. 그래서, 냉매 유로(44)에 냉매가 흘려짐으로써, 자석(47, 48)의 온도 상승이 방지되고 있다. 또한, 도6 에 나타내 는 바와 같이 자성체(49)의 내부에 냉매 유로(44)가 형성되는 경우, 냉매의 냉열을 자성체(49)로부터 자석(47, 48)에 효율 좋게 전달시키기 위해, 자석(47, 48) 및 자성체(49)의 접촉면을 고(高)정밀도로 가공하여, 자석(47, 48)과 자성체(49)와의 사이에 최대한 틈이 생기지 않도록 하는 것이 바람직하다. 이 경우, 자석(47, 48) 및 자성체(49)의 접촉면의 평활도(Ra)를 예를 들면 0.2∼6.3의 범위로 한다. 또한, 냉매 유로(44)에 흘려지는 냉매의 온도는 예를 들면 10℃∼60℃의 범위로 설정하고, 자석(47, 48)의 온도가 예를 들면 15℃∼80℃의 범위가 되도록 하는 것이 바람직하다.

이동 부재(43)의 수평부(45) 표면과, 가이드 부재(41) 내면과의 사이의 부상(浮上) 갭은, 10㎛∼5㎜ 정도로 하고, 이동 부재(43)의 이동 중, 이동 부재(43)의 수평부(45) 표면과, 가이드 부재(41) 내면이 서로 접촉하지 않는 반발력을 갖는 영구자석을 배치한다. 또한, 이동 부재(43)의 수평부(45) 표면과, 가이드 부재(41) 내면이 만일에 접촉하는 사태를 회피하기 위해, 접촉 검지 센서를 형성해도 좋다. 또한, 자석(47, 48)끼리의 틈(Gap)을 최대한 균일화함으로써, 자석(47, 48)간의 반발력의 변동도 억제되어, 안정된 자기부상에 의한 가이드가 실현될 수 있다고 생각된다.

또한, 자석(47, 48)은, 처리 용기(30)의 내부에 있어서 진공중에 설치됨으로써, 부식성 가스나 클리닝 가스에 쐬일 가능성이 있다. 그 때문에, 자석(47, 48)은, 그들 조건에 대하여 내성이 높은 비자성(non-magnetic) 재료로 봉지하거나, 또는 표면 처리를 행할 필요가 있다.

또한, 처리 용기(30)의 내부에 있어서, 스테이지(42)를 X축 방향을 따라 이동시키는 구동 부재로서의 샤프트 모터(50)를 구비하고 있다. 이 샤프트 모터(50)는, X축 방향을 따라 배치된 원주(cylindrical) 형상의 샤프트축(51)과, 샤프트축(51)의 주위로 이동이 자유롭게 장착된 원통 형상의 비자성 재료로 이루어지는 코일 케이스(52)로 구성되는 직동(리니어)모터이다. 코일 케이스(52)의 내부에는, 샤프트축(51)을 둘러싸도록 배치된 전자석 코일(53)이 내장되어 있다. 샤프트축(51)은, X축 방향을 따라 N극과 S극이 교대로 오도록 영구자석을 배치한 구성이다. 이러한 샤프트 모터(50)는, 전자석 코일(53)에 전류를 흘림으로써, 안정된 속도로 스테이지(42)를 X축 방향을 따라 이동시킬 수 있다. 이 경우, 샤프트축(51) 표면과 코일 케이스(52) 내면과는 비접촉으로 마찰이 없다. 샤프트 모터(50)에는, 예를 들면 주식회사 지엠시 힐스톤(GMC Hillstone) 제조의 샤프트 모터 가동자(movable element)를 이용할 수 있다.

도7 에 나타내는 바와 같이, 스테이지(42)의 내부에는, 처리 용기(30)의 내부의 분위기와 차단된 공간부(55)가 형성되어 있다. 이 공간부(55)와, 샤프트 모터(50)의 코일 케이스(52)의 내부에 형성된, 전자석 코일(53)을 내장하고 있는 공간은, 스테이지(42)의 하면에 형성된 구멍(56)과, 코일 케이스(52)의 상면에 형성된 구멍(57)을 통하여, 서로 연이어 통하는 상태로 되어 있다. 또한, 이들 스테이지(42)의 내부의 공간부(55)와 코일 케이스(52)의 내부 공간이, 처리 용기(30)의 내부의 분위기와 차단되도록, 스테이지(42)의 하면과 코일 케이스(52)의 상면과의 사이에, O링으로 이루어지는 시일재(58)가 개재되어 있다.

전자석 코일(53)로의 전력 공급 배선(60)은, 코일 케이스(52)의 상면에 형성된 구멍(57)과, 스테이지(42)의 하면에 형성된 구멍(56)을 통하여, 스테이지(42)의 내부의 공간부(55)로 인출되어 있다.

스테이지(42)의 상면 내부에는, 스테이지(42)상에 올린 기판(G)을 지지하기 위한 정전 척(65)을 갖고 있다. 이 정전 척(65)으로의 전력 공급 배선(66)은, 스테이지(42)의 내부의 공간부(55)로 인출되어 있다.

또한, 스테이지(42)의 상면 내부에는, 스테이지(42)상에 올린 기판(G)의 온도를 조절하기 위한 열매 유로(heat transfer medium path; 70)를 갖고 있다. 이 열매 유로(70)로, 예를 들면 에틸렌글리콜 등의 열매를 공급하는 배관(71)도, 스테이지(42)의 내부의 공간부(55)로 인출되어 있다. 또한, 스테이지(42)의 상면에는, 스테이지(42)상에 지지한 기판(G)의 하면과 스테이지(42)의 상면과의 틈에 전열용의 가스를 공급하는 전열용 가스 공급부(72)를 갖고 있다. 이 전열용 가스 공급부(72)로, 예를 들면 He 등의 전열용의 가스를 공급하는 가스 공급 배관(73)도, 스테이지(42)의 내부의 공간부(55)로 인출되어 있다.

도4 에 나타내는 바와 같이, 스테이지(42)에는, 처리 용기측 지주부(processing chamber pillar; 75), 2개의 아암부(76, 77), 스테이지측 지주부(78)로 구성되는 다관절 아암 구조의 덕트 부재(80)가 접속되어 있다. 이들 처리 용기측 지주부(75), 아암부(76, 77), 스테이지측 지주부(78)의 내부는 모두 공동(hollow)으로, 이들 처리 용기측 지주부(75), 아암부(76, 77), 스테이지측 지주부(78)로 구성되는 덕트 부재(80)의 내부를 통하여, 스테이지(42)의 내부의 공간 부(55)와, 처리 용기(30)의 외부와의 분위기가 연이어 통하게 되어 있다. 또한, 도시는 하지 않지만, 처리 용기(30)의 저면에는 처리 용기측 지주부(75)의 내부와 연이어 통하는 구멍이 형성되어 있다. 마찬가지로, 스테이지(42)의 측면에는, 스테지측 지주부(78)의 내부와 연이어 통하는 구멍이 형성되어 있다.

상기와 같이 스테이지(42)의 내부의 공간부(55)로 각각 인출된 전자석 코일(53)로의 전력 공급 배선(60), 정전 척(65)으로의 전력 공급 배선(66), 열매 유로(70)로 열매를 공급하는 배관(71), 전열용 가스 공급부(72)로 전열용의 가스를 공급하는 가스 공급 배관(73)은, 모두 덕트 부재(80)의 내부를 통하여, 처리 용기(30)의 외부로 인출되어 있다.

덕트 부재(80)에 있어서, 처리 용기측 지주부(75)는, 처리 용기(30)의 저면에 세워져 형성되어 있으며, 이 처리 용기측 지주부(75)에, 아암부(76)의 일단부가 접속되어 있다. 도8 에 나타내는 바와 같이, 이들 처리 용기측 지주부(75)와 아암부(76)의 일단부와의 접속은, 처리 용기측 지주부(75)에 있어서 Y축 방향으로 배치된 원통 형상 볼록부(85)를 아암부(76)의 일단부에 있어서 Y축 방향으로 배치된 원통 형상 오목부(86)에 삽입함으로써 행해지고 있으며, 원통 형상 볼록부(85)를 중심축으로 하여, 아암부(76)가 회전할 수 있도록 되어 있다. 원통 형상 오목부(86)의 외주면에는, 아암부(76)를 원활히 회전시키기 위한, 링 형상의 베어링(크로스롤러 베어링)(88)과, 처리 용기측 지주부(75)와 아암부(76)의 내부를 밀폐하기 위한 O링으로 이루어지는 시일재(87)가 장착되어 있다. 또한, 중복 설명을 생략하지만, 아암부(76)의 타단부와 아암부(77)의 일단부와의 접속, 아암부(77)의 타단부와 스 테이지측 지주부(78)와의 접속도, 동일한 구성으로 되어 있다. 이에 따라, 처리 용기(30)의 내부의 분위기와 차단된 상태를 유지하면서, 덕트 부재(80)의 내부를 통하여, 스테이지(42)의 내부의 공간부(55)와, 처리 용기(30)의 외부와의 분위기를 연이어 통하게 하고 있다. 또한, 이들 처리 용기측 지주부(75)와 아암부(76)의 일단부와의 접속, 아암부(76)의 타단부와 아암부(77)의 일단부와의 접속, 아암부(77)의 타단부와 스테이지측 지주부(78)와의 접속은, 로터리 조인트(액체)나 로터리 커넥터(전기)를 사용한 구조로 해도 좋다. 또한, 시일재(87)는, O링을 대신하여 자성 유체(magnetic liquid) 시일로 해도 좋다.

또한, 이와 같이 덕트 부재(80)를 구성하는 처리 용기측 지주부(75), 아암부(76, 77), 스테이지측 지주부(78)의 각 접속을, Y축 방향으로 배치된 원통 형상 볼록부(85)와 원통 형상 오목부(86)로 각각 행함으로써, 2개의 아암부(76, 77)는, 모두 Y축에 수직인 평면(X-Z 평면) 내에 있어서 회전이 자유롭다. 이 때문에, 스테이지(42)가 가이드 부재(41)를 따라 X축 방향으로 이동할 때에, 2개의 아암부(76, 77)가 Y축에 수직인 평면(X-Z 평면) 내에 있어서 적절히 회전하여, 스테이지(42)의 내부의 공간부(55)와, 처리 용기(30)의 외부와의 분위기의 연이어 통하는 상태가 유지된다.

또한, 이와 같이 스테이지(42)에 덕트 부재(80)를 접속하고 있음으로써, 스테이지(42)의 자세는, 덕트 부재(80)에 의해 구속된다. 즉, 도시한 바와 같이 처리 용기측 지주부(75), 아암부(76, 77), 스테이지측 지주부(78)의 각 접속을, Y축 방향으로 배치된 원통 형상 볼록부(85)와 원통 형상 오목부(86)로 각각 행한 경우, 스테이지(42)의 Y축 방향의 이동(가로 어긋남), X축 방향을 중심으로 하는 회전 운동(롤링), Z축 방향을 중심으로 하는 회전 운동(요잉(yawing))이 억제된다. 이에 따라, 스테이지(42)를 바른 자세로 유지하기 쉽다. 또한, 원통 형상 볼록부(85)와 원통 형상 오목부(86)의 축 방향을 바꿈으로써, 스테이지(42)에 대하여 억제하는 운동의 종류(X, Y, Z축 방향의 이동, 롤링, 요잉, 피칭(pitching))의 조합을 용이하게 변경할 수 있다.

처리 용기(30)의 상면에는, 스테이지(42)에 지지되어 이동해 가는 기판(G)의 표면에 대하여 성막 재료의 증기를 공급하는 증착 헤드(90)를 구비하고 있다. 이 증착 헤드(90)는, 홀 수송층을 증착시키는 제1 헤드, 비(非)발광층을 증착시키는 제2 헤드, 청색 발광층을 증착시키는 제3 헤드, 적색 발광층을 증착시키는 제4 헤드, 녹색 발광층을 증착시키는 제5 헤드, 전자 수송층을 증착시키는 제6 헤드를, 스테이지(42)의 이동 방향(X축 방향)을 따라 배치한 구성이다.

다음으로, 도2 에 나타내는 워크 함수 조정층의 성막 장치(15)는, 증착에 의해 기판(G)의 표면에 대하여 워크 함수 조정층을 성막하도록 구성되어 있다. 에칭 장치(17)는, 성막된 각층 등을 에칭하도록 구성되어 있다. 스퍼터링 장치(19)는, Ag 등의 전극 재료를 스퍼터링하여 음극(2)을 형성시키도록 구성되어 있다. CVD 장치(21)는, 질화막 등으로 이루어지는 봉지막을 CVD 등에 의해 성막하여 유기 EL 소자의 봉지를 행하는 것이다.

그럼, 이상과 같이 구성된 성막 시스템(10)에 있어서, 로더(11)를 통하여 반입된 기판(G)이, 트랜스퍼 챔버(12)에 의해, 우선, 증착 처리 장치(13)에 반입된 다. 이 경우, 기판(G)의 표면에는, 예를 들면 ITO로 이루어지는 양극(1)이 소정의 패턴으로 미리 형성되어 있다.

그리고, 증착 처리 장치(13)에서는, 기판(G)의 표면(성막면)을 위로 향한 자세로 하여 스테이지(42)상에 기판(G)이 올려진다. 또한, 이와 같이 기판(G)이 증착 처리 장치(13)에 반입되기 전에, 증착 처리 장치(13)의 처리 용기(30)의 내부는, 진공 펌프(36)의 가동에 의해, 미리 소정의 압력으로 감압되어 있다.

이렇게 하여, 감압된 증착 처리 장치(13)의 처리 용기(30) 내에 있어서, 스테이지(42)가 가이드 부재(41)를 따라 X축 방향으로 이동하고, 그 이동중에, 증착 헤드(90)로부터 성막 재료의 증기가 공급되어, 기판(G)의 표면에 발광층(3)이 성막·적층되어 간다.

그리고, 증착 처리 장치(13)에 있어서 발광층(3)을 성막시킨 기판(G)은, 트랜스퍼 챔버(14)에 의해, 다음으로, 성막 장치(15)에 반입된다. 이렇게 하여, 성막 장치(15)에서는, 기판(G)의 표면에 워크 함수 조정층이 성막된다.

다음으로, 트랜스퍼 챔버(16)에 의해, 기판(G)은 에칭 장치(17)에 반입되어, 각 성막의 형상 등이 조정된다. 다음으로, 트랜스퍼 챔버(18)에 의해, 기판(G)은 스퍼터링 장치(19)에 반입되어 음극(2)이 형성된다. 다음으로, 트랜스퍼 챔버(20)에 의해, 기판(G)은 CVD 장치(21)에 반입되어, 유기 EL 소자의 봉지가 행해진다. 이렇게 하여 제조된 유기 EL 소자가, 트랜스퍼 챔버(22), 언로더(23)를 통하여, 성막 시스템(10) 외로 반출된다.

이상의 성막 시스템(10)에 있어서는, 증착 처리 장치(13)에 있어서, 감압된 처리 용기(30) 내에서 스테이지(42)가 이동하는 경우, 가이드 부재(41)와 이동 부재(43)는 항상 비접촉으로 유지되어 양자간에서 마찰이 발생하지 않기 때문에, 그리스를 이용하지 않아도 스테이지(42)를 원활히 이동시킬 수 있다. 이 경우, 냉매 유로(44)에 냉매가 흘려짐으로써, 자석(47, 48)의 온도 상승이 방지되어, 자석(47, 48)끼리의 접촉이 방지된다. 특히, 스테이지(42)를 이동시키는 구동 부재로서 샤프트 모터(50)를 이용하고 있기 때문에, 샤프트축(51) 표면과, 코일 케이스(52) 내면이 비접촉이며, 처리실 내는 매우 클린한 분위기로 유지된다.

또한, 스테이지(42)의 내부에 형성한 공간부(55)의 분위기는, 덕트 부재(80)를 통하여 처리 용기(30)의 외부 분위기와 연이어 통하고 있으며, 전자석 코일(53)로의 전력 공급 배선(60), 정전 척(65)으로의 전력 공급 배선(66), 열매 유로(70)로 열매를 공급하는 배관(71), 전열용 가스 공급부(72)로 전열용의 가스를 공급하는 가스 공급 배관(73)은, 모두 덕트 부재(80)의 내부를 통하여, 처리 용기(30)의 외부로 인출되어 있다. 이 때문에, 기판(G)의 지지, 스테이지(42)의 이동, 기판(G)의 온도조절 등을, 처리 용기(30)의 외부로부터 매우 적합하게 행할 수 있다. 또한, 처리 용기(30)의 외부 분위기와 연이어 통하고 있음으로써, 스테이지(42)의 내부의 공간부(55)와, 코일 케이스(52) 내부는 대기압으로 유지된다. 이 때문에, 처리 용기(30)의 내부에 있어서, 스테이지(42)와 코일 케이스(52)가 소위 진공 단열 상태로 되는 것이 회피된다. 이 때문에, 예를 들면 전자석 코일(53)로의 통전에 의해 발생한 열이, 원활히 처리 용기(30)의 외부로 방출되어, 전자석 코일(53)을 냉각할 수 있다.

이상에서, 본 발명의 바람직한 실시 형태의 일 예를 설명했지만, 본 발명은 도시의 형태에 한정되지 않는다. 당업자라면, 특허청구의 범위에 기재된 사상의 범주 내에 있어서, 각종의 변경예 또는 수정예에 생각이 미칠 수 있음은 분명하며, 그것들에 대해서도 당연히 본 발명의 기술적 범위에 속하는 것으로 이해된다. 예를 들면, 유기 EL 소자의 발광층(3)의 증착 처리 장치(13)에 기초하여 설명했지만, 본 발명은, 그 외의 각종 전자 디바이스 등의 처리에 이용되는 진공 처리 장치에 적용할 수 있다.

또한, 처리 용기(30)는, 1피스라도 좋지만, 바람직하게는 반입 에어리어, 처리 에어리어, 반출 에어리어 등으로 분할하면 좋다. 그 이유는, 처리 용기(30)가 대형화한 경우, 복수로 분할하여 현지에서 조립하도록 하면, 가공·제작에 있어서 유리하며, 반송, 공장으로의 반입도 용이해진다. 또한, 처리 에어리어만을 변경함으로써, 각종의 처리 장치로 변경할 수 있게 된다.

처리의 대상이 되는 기판(G)은, 유리 기판, 실리콘 기판, 각형(angular), 둥근형 등의 기판 등, 각종 기판에 적용할 수 있다.

또한, 덕트 부재(80)에 스테이지 구동용의 로봇 아암 기능을 갖게 하여, 덕트 부재(80)로 하여금 반송 기구를 겸용시킴으로써, 샤프트 모터(50) 등을 생략하는 것도 가능하다. 또한, 스테이지(42)에 배선이나 배관의 도입이 필요없는 경우, 덕트 부재(80)는 없어도 좋다. 비접촉 급전화에 의해 배선을 생략하는 경우도 생각될 수 있다. 또한, 스테이지(42)는, 가열용 히터 등을 구비하고 있어도 좋다.

또한, 진공중에 설치되는 스테이지(42)는, 온도 상승이 우려된다. 그 대책 으로서 스테이지 냉각용 칠러(chiller)를 이용하여, 냉각을 행하는 등 뭔가의 냉각 기구를 구비해도 좋다. 또한, 부하에 대해 여유를 가진 출력의 모터를 선정함으로써, 발열량을 억제할 수도 있다.

덕트 부재(80)는, 스테이지(42)의 양측에 설치해도 좋고, 편측이라도, 비대칭이라도 좋다. 덕트 부재(80)의 개수에 제한은 없다.

도2 에서는, 기판(G)의 반송 방향을 따라서, 로더(11), 트랜스퍼 챔버(12), 발광층(3)의 증착 처리 장치(13), 트랜스퍼 챔버(14), 워크 함수 조정층의 성막 장치(15), 트랜스퍼 챔버(16), 에칭 장치(17), 트랜스퍼 챔버(18), 스퍼터링 장치(19), 트랜스퍼 챔버(20), CVD 장치(21), 트랜스퍼 챔버(22), 언로더(23)를 직렬로 순서대로 늘어세운 구성의 성막 시스템(10)을 나타냈다. 그러나, 도9 에 나타내는 바와 같이, 트랜스퍼 챔버(900)의 주위에, 예를 들면, 기판 로드록(load lock) 장치(91), 스퍼터링 증착 성막 장치(92), 얼라인먼트 장치(93), 에칭 장치(94), 마스크 로드록 장치(95), CVD 장치(96), 기판 반전 장치(97), 증착 성막 장치(98)를 배치한 구성의 성막 시스템(10')으로 해도 좋다. 각 처리 장치의 대수·배치는 임의로 변경 가능하다.

예를 들면, 도10 에 나타내는 바와 같이, 트랜스퍼 챔버(100)의 주위에 6대의 처리 장치(101∼106)를 형성한 처리 시스템(107)에 대하여 본 발명을 적용하는 것도 가능하다. 또한, 이 도10 에 나타내는 처리 시스템(107)에서는, 반입출부(108)로부터, 2개의 로드록실(109)을 통하여, 기판(G)을 트랜스퍼 챔버(100)에 반입출시켜, 트랜스퍼 챔버(100)에 의해, 각 처리 장치(101∼106)에 대하여 기 판(G)을 반입출 시키도록 되어 있다. 이와 같이, 처리 시스템에 형성하는 처리 장치의 대수, 배치는 임의이다.

또한, 증착 처리 장치(13) 내에 있어서, 반입구(32)로부터 처리 용기(30) 내에 반입된 기판(G)이, 처리 후, 반출구(31)로부터 반출되는 예를 나타냈다. 그러나, 반입구와 반출구를 겸용하는 반입출구를 형성하고, 반입출구로부터 처리 용기(30) 내에 반입된 기판(G)이, 처리 후, 재차 반입출구로부터 반출되어도 좋다. 또한, 처리 후는, 되도록 단시간에 기판(G)을 처리 용기(30) 내로부터 반출할 수 있는 반송 경로로 하는 것이 바람직하다.

또한, 증착 헤드(90)의 각 헤드로부터 분출되는 재료는 동일해도 달라도 좋다. 또한, 각 헤드의 연속적인 개수는 6개에 한정되지 않고 임의이다. 또한, 증착 헤드(90)에 한하지 않고, 온갖 처리 소스가 설치되어 있어도 좋다. 예를 들면, 성막(PVD, CVD)·에칭·열처리·광조사 등의 각종 처리 장치에 본 발명을 적용할 수 있다.

본 발명은, 예를 들면 유기 EL 소자의 제조 분야에 적용할 수 있다.

Claims (12)

- 기판을 처리하는 처리 장치로서,내부에 있어서 기판을 처리하는 처리 용기와,상기 처리 용기의 내부를 감압시키는 감압 기구와,상기 처리 용기의 내부에 배치된, 기판을 제1 방향으로 반송하는 반송 기구를 구비하고,상기 반송 기구는, 가이드 부재와, 기판을 지지하는 스테이지와, 상기 스테이지를 이동시키는 구동 부재와, 상기 스테이지를 지지하고, 상기 가이드 부재를 따라 이동 가능한 이동 부재를 구비하고,상기 가이드 부재와 상기 이동 부재는, 자석의 반발력에 의해 서로 접촉하지 않도록 유지되고,상기 스테이지의 내부에, 상기 처리 용기의 내부의 분위기와 차단된 공간부가 형성되고,상기 공간부와 상기 처리 용기의 사이에는 덕트 부재가 형성되고,상기 덕트 부재는,상기 처리 용기에 고정된 중공(中空)의 처리 용기측 지주부와,상기 처리 용기측 지주부에 일단이 연결된 중공의 제1 아암부와,상기 제1 아암부의 타단에 일단이 연결된 중공의 제2 아암부와,상기 제2 아암부의 타단에 연결되며, 상기 스테이지에 고정된 중공의 스테이지측 지주부를 구비하고,상기 덕트 부재의 각(各)부에 형성된 중공의 영역을 통해 상기 공간부와 상기 처리 용기의 외부와의 분위기가 연통되고,서로 연결된 상기 덕트 부재의 각부의 상호간은, 상기 각부의 일방에 형성되며 상기 제1 방향에 수직인 제2 방향으로 볼록한 원통 형상의 볼록부와, 상기 각부의 타방에 형성되며 상기 제2 방향으로 오목한 원통 형상의 오목부가 끼워맞춰짐으로써 연결되어, 상기 제1 아암부 및 상기 제2 아암부가 상기 제2 방향과 수직인 평면상에서 회전 가능한 것을 특징으로 하는 처리 장치.

- 제1항에 있어서,상기 자석을 냉각하는 냉각 기구를 구비하는 것을 특징으로 하는 처리 장치.

- 삭제

- 제1항에 있어서,상기 스테이지는, 기판을 지지하는 정전 척을 갖고, 상기 정전 척으로의 전력 공급 배선이, 상기 덕트 부재의 각부의 중공의 영역에 배치되어 있는 것을 특징으로 하는 처리 장치.

- 제1항에 있어서,상기 구동 부재는 모터이며, 상기 모터로의 전력 공급 배선이, 상기 덕트 부재의 각부의 중공의 영역에 배치되어 있는 것을 특징으로 하는 처리 장치.

- 제5항에 있어서,상기 모터는 샤프트 모터인 것을 특징으로 하는 처리 장치.

- 제1항에 있어서,상기 스테이지는, 기판의 온도를 조절하기 위한 열매(heat transfer medium) 유로를 갖고, 상기 열매 유로로의 열매 공급 배관이, 상기 덕트 부재의 각부의 중공의 영역에 배치되어 있는 것을 특징으로 하는 처리 장치.

- 제7항에 있어서,상기 스테이지는, 기판과 스테이지와의 사이에 전열용(heat transfer)의 가스를 공급하는 전열용 가스 공급부를 갖고, 전열용 가스 공급부로의 가스 공급 배관이, 상기 덕트 부재의 각부의 중공의 영역에 배치되어 있는 것을 특징으로 하는 처리 장치.

- 제1항에 있어서,상기 공간부는 대기압으로 유지되는 것을 특징으로 하는 처리 장치.

- 삭제

- 제1항에 있어서,상기 스테이지에 지지된 기판에 대하여 성막 재료의 증기를 공급하는 증착 헤드를 구비하는 것을 특징으로 하는 처리 장치.

- 제11항에 있어서,상기 성막 재료는 유기 EL 소자의 발광층의 성막 재료인 것을 특징으로 하는 처리 장치.

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JPJP-P-2006-321672 | 2006-11-29 | ||

| JP2006321672 | 2006-11-29 | ||

| PCT/JP2007/073035 WO2008066103A1 (fr) | 2006-11-29 | 2007-11-29 | Appareil de traitement de substrat |

Related Child Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020127002464A Division KR101206959B1 (ko) | 2006-11-29 | 2007-11-29 | 기판의 처리 장치 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| KR20090057021A KR20090057021A (ko) | 2009-06-03 |

| KR101316768B1 true KR101316768B1 (ko) | 2013-10-10 |

Family

ID=39467893

Family Applications (2)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020097005532A KR101316768B1 (ko) | 2006-11-29 | 2007-11-29 | 기판의 처리 장치 |

| KR1020127002464A KR101206959B1 (ko) | 2006-11-29 | 2007-11-29 | 기판의 처리 장치 |

Family Applications After (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020127002464A KR101206959B1 (ko) | 2006-11-29 | 2007-11-29 | 기판의 처리 장치 |

Country Status (5)

| Country | Link |

|---|---|

| US (1) | US8337621B2 (ko) |

| JP (1) | JP4987014B2 (ko) |

| KR (2) | KR101316768B1 (ko) |

| TW (1) | TW200845141A (ko) |

| WO (1) | WO2008066103A1 (ko) |

Families Citing this family (21)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP5419384B2 (ja) * | 2008-05-20 | 2014-02-19 | 東京エレクトロン株式会社 | 真空処理装置 |

| JP2010040956A (ja) * | 2008-08-08 | 2010-02-18 | Tokyo Electron Ltd | 基板の処理装置 |

| US8696815B2 (en) | 2009-09-01 | 2014-04-15 | Samsung Display Co., Ltd. | Thin film deposition apparatus |

| KR20130004830A (ko) * | 2011-07-04 | 2013-01-14 | 삼성디스플레이 주식회사 | 유기층 증착 장치 및 이를 이용한 유기 발광 표시 장치의 제조 방법 |

| JP2013077773A (ja) * | 2011-09-30 | 2013-04-25 | Tokyo Electron Ltd | 搬送装置 |

| KR101352928B1 (ko) | 2011-11-29 | 2014-01-20 | 주식회사 에스에프에이 | Oled패널의 봉지장치 |

| KR101318177B1 (ko) * | 2011-11-29 | 2013-10-16 | 주식회사 에스에프에이 | Oled패널의 봉지장치 |

| KR102005688B1 (ko) * | 2011-12-22 | 2019-10-01 | 카티바, 인크. | 가스 엔클로저 시스템 |

| KR20130141665A (ko) * | 2012-03-29 | 2013-12-26 | 비코 에이엘디 인코포레이티드 | 기판을 처리하기 위한 스캐닝 주입 조립체 모듈 |

| JP2014038990A (ja) * | 2012-08-20 | 2014-02-27 | Tokyo Electron Ltd | 基板搬送装置および基板処理システム |

| JP6261967B2 (ja) * | 2013-12-03 | 2018-01-17 | 株式会社ディスコ | 加工装置 |

| DE102014005467A1 (de) * | 2014-04-03 | 2015-04-23 | Asys Automatic Systems Gmbh & Co. Kg | Reinraumanlage mit in einem Reinraumbereich verfahrbarer Handhabungseinheit |

| KR102365900B1 (ko) | 2015-07-17 | 2022-02-22 | 삼성디스플레이 주식회사 | 증착 장치 |

| JP6455480B2 (ja) * | 2016-04-25 | 2019-01-23 | トヨタ自動車株式会社 | 成膜装置及び成膜方法 |

| JP6790607B2 (ja) * | 2016-09-01 | 2020-11-25 | 富士通株式会社 | 積層基板の検査方法、検査モジュールおよびパレット |

| JP6777055B2 (ja) * | 2017-01-11 | 2020-10-28 | 東京エレクトロン株式会社 | 基板処理装置 |

| WO2018225184A1 (ja) * | 2017-06-07 | 2018-12-13 | シャープ株式会社 | クランプ装置、elデバイスの製造装置、コントローラ、及びelデバイスの製造方法 |

| CN109673158B (zh) * | 2017-08-17 | 2021-04-02 | 应用材料公司 | 用于在真空涂布工艺中处理若干掩模的方法、用于通过在基板上沉积数个不同材料层来处理基板的方法和用于涂布基板的设备 |

| JP6735350B2 (ja) * | 2017-08-24 | 2020-08-05 | アプライド マテリアルズ インコーポレイテッドApplied Materials,Incorporated | 真空処理システムにおけるデバイスの非接触搬送用の装置及び方法 |

| KR20220102106A (ko) * | 2021-01-12 | 2022-07-19 | 캐논 가부시끼가이샤 | 반송 시스템, 가공 시스템 및 물품의 제조방법 |

| CN116848949A (zh) * | 2021-02-12 | 2023-10-03 | 株式会社半导体能源研究所 | 发光器件的制造装置 |

Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2002082445A (ja) | 2000-07-07 | 2002-03-22 | Nikon Corp | ステージ装置及び露光装置 |

| JP2003209962A (ja) | 2002-01-16 | 2003-07-25 | Nikon Corp | リニアモータ及びステージ装置 |

| JP2005307353A (ja) | 2005-04-07 | 2005-11-04 | Seiko Epson Corp | 膜形成装置、電子装置、電気光学装置、及び電子機器 |

Family Cites Families (17)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US5041328A (en) * | 1986-12-29 | 1991-08-20 | Canon Kabushiki Kaisha | Recording medium and ink jet recording method by use thereof |

| JPS63306074A (ja) * | 1987-06-06 | 1988-12-14 | Mizusawa Ind Chem Ltd | インクジェット記録紙用填料 |

| JPH0465853A (ja) * | 1990-07-06 | 1992-03-02 | Seiko Instr Inc | 真空内搬送ロボット |

| JP2858275B2 (ja) * | 1990-12-28 | 1999-02-17 | セイコー精機株式会社 | 搬送装置 |

| JPH0548502A (ja) | 1991-08-09 | 1993-02-26 | Matsushita Electric Works Ltd | ワイヤレス信号伝送方式 |

| US5260353A (en) * | 1992-10-16 | 1993-11-09 | Kerr-Mcgee Chemical Corporation | Hydrophobicity through metal ion activation |

| JP3414449B2 (ja) * | 1993-10-13 | 2003-06-09 | セイコーインスツルメンツ株式会社 | 搬送装置 |

| DE69517881T2 (de) * | 1994-08-11 | 2001-03-01 | Fuji Photo Film Co., Ltd. | Wärmeempfindliche Tintenschicht und Verfahren zur Herstellung von Bildern |

| JP2883299B2 (ja) * | 1994-09-16 | 1999-04-19 | キヤノン株式会社 | 被記録媒体、その製造方法、被記録媒体を用いたインクジェット記録方法 |

| JP2921786B2 (ja) * | 1995-05-01 | 1999-07-19 | キヤノン株式会社 | 被記録媒体、該媒体の製造方法、該媒体を用いた画像形成方法 |

| JP2921787B2 (ja) * | 1995-06-23 | 1999-07-19 | キヤノン株式会社 | 被記録媒体及びこれを用いた画像形成方法 |

| US5817366A (en) * | 1996-07-29 | 1998-10-06 | Tdk Corporation | Method for manufacturing organic electroluminescent element and apparatus therefor |

| JP3980169B2 (ja) * | 1997-05-02 | 2007-09-26 | イルフォード イメージング スウィツアランド ゲーエムベーハー | インクジェット印刷用記録シート |

| US6583597B2 (en) * | 2000-07-07 | 2003-06-24 | Nikon Corporation | Stage apparatus including non-containing gas bearings and microlithography apparatus comprising same |

| ATE341396T1 (de) * | 2000-07-24 | 2006-10-15 | Sasol Tech Pty Ltd | Verfahren zur herstellung von kohlenwasserstoffen aus einem synthesegas |

| JP4239520B2 (ja) | 2002-08-21 | 2009-03-18 | ソニー株式会社 | 成膜装置およびその製造方法、並びにインジェクタ |

| US7374728B2 (en) * | 2003-03-06 | 2008-05-20 | Honda Motor Co., Ltd. | Exhaust gas purification system |

-

2007

- 2007-11-29 TW TW096145407A patent/TW200845141A/zh unknown

- 2007-11-29 KR KR1020097005532A patent/KR101316768B1/ko active IP Right Grant

- 2007-11-29 KR KR1020127002464A patent/KR101206959B1/ko active IP Right Grant

- 2007-11-29 WO PCT/JP2007/073035 patent/WO2008066103A1/ja active Search and Examination

- 2007-11-29 US US12/516,498 patent/US8337621B2/en active Active

- 2007-11-29 JP JP2008547025A patent/JP4987014B2/ja not_active Expired - Fee Related

Patent Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2002082445A (ja) | 2000-07-07 | 2002-03-22 | Nikon Corp | ステージ装置及び露光装置 |

| JP2003209962A (ja) | 2002-01-16 | 2003-07-25 | Nikon Corp | リニアモータ及びステージ装置 |

| JP2005307353A (ja) | 2005-04-07 | 2005-11-04 | Seiko Epson Corp | 膜形成装置、電子装置、電気光学装置、及び電子機器 |

Also Published As

| Publication number | Publication date |

|---|---|

| JPWO2008066103A1 (ja) | 2010-03-11 |

| KR20090057021A (ko) | 2009-06-03 |

| KR20120026135A (ko) | 2012-03-16 |

| US20100043712A1 (en) | 2010-02-25 |

| WO2008066103A1 (fr) | 2008-06-05 |

| KR101206959B1 (ko) | 2012-11-30 |

| US8337621B2 (en) | 2012-12-25 |

| JP4987014B2 (ja) | 2012-07-25 |

| TW200845141A (en) | 2008-11-16 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR101316768B1 (ko) | 기판의 처리 장치 | |

| KR101985922B1 (ko) | 캐리어에 의해 지지되는 기판 상에 하나 또는 그 초과의 층들을 증착하기 위한 시스템 및 그러한 시스템을 사용하는 방법 | |

| TWI676694B (zh) | 用以沈積一或多層之處理系統及用於其之方法 | |

| TW201417263A (zh) | 有機發光顯示裝置及其製造方法 | |

| TW201840033A (zh) | 真空系統及用以沈積數個材料於一基板上之方法 | |

| US20120241023A1 (en) | Control valve device | |

| TW202008627A (zh) | 用以支承一真空腔室中之一載體或一元件的支承裝置及製造其之方法、用以支承一真空腔室中的一載體或一元件之一支承裝置的使用、用以處理一真空腔室中之一載體的設備、及真空沈積系統 | |

| JP7324593B2 (ja) | 真空チャンバ内へのユーティリティライン導入機構、成膜装置、成膜システム | |

| TW201835365A (zh) | 用於一基板之真空處理之設備、用於具有有機材料之裝置之製造的系統、及用以密封連接二壓力區域之一開孔之方法 | |

| JP2014133923A (ja) | 保持装置、成膜装置及び搬送方法 | |

| JP6591657B2 (ja) | 真空システムで使用するためのキャリア、真空処理のためのシステム、及び基板の真空処理のための方法 | |

| KR101021903B1 (ko) | 기판의 처리 장치 | |

| JP6833610B2 (ja) | 有機材料用の蒸発源、有機材料用の蒸発源を有する装置、有機材料用の蒸発源を含む蒸発堆積装置を有するシステム、及び有機材料用の蒸発源を操作するための方法 | |

| KR102215483B1 (ko) | 진공 챔버에서 캐리어를 핸들링하기 위한 장치, 진공 증착 시스템, 및 진공 챔버에서 캐리어를 핸들링하는 방법 | |

| JP2014107412A (ja) | 搬送システム及び成膜装置 | |

| KR20120022592A (ko) | 반송(搬送) 장치 및 기판 처리 장치 | |

| KR20220043206A (ko) | 경로 스위칭 조립체, 이를 갖는 챔버 및 기판 프로세싱 시스템, 및 이들을 위한 방법들 | |

| WO2021223840A1 (en) | Transport system for moving a device in a vacuum processing system, substrate processing system comprising the same, and method of operating a transport system | |

| KR20220039764A (ko) | 수직 배향으로 oled 층 스택을 증발시키기 위한 시스템 및 방법 | |

| KR20220038130A (ko) | 복수의 기판들의 프로세싱을 위한 기판 프로세싱 시스템, 및 인라인 기판 프로세싱 시스템에서 기판을 프로세싱하는 방법 | |

| JP2021077782A (ja) | 基板保持装置、基板処理装置、基板保持方法、反転方法、成膜方法、及び電子デバイスの製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A201 | Request for examination | ||

| AMND | Amendment | ||

| E902 | Notification of reason for refusal | ||

| AMND | Amendment | ||

| E601 | Decision to refuse application | ||

| J201 | Request for trial against refusal decision | ||

| AMND | Amendment | ||

| A107 | Divisional application of patent | ||

| B601 | Maintenance of original decision after re-examination before a trial | ||

| J301 | Trial decision |

Free format text: TRIAL DECISION FOR APPEAL AGAINST DECISION TO DECLINE REFUSAL REQUESTED 20111228 Effective date: 20130522 |

|

| GRNT | Written decision to grant | ||

| FPAY | Annual fee payment |

Payment date: 20160921 Year of fee payment: 4 |

|

| FPAY | Annual fee payment |

Payment date: 20170920 Year of fee payment: 5 |

|

| FPAY | Annual fee payment |

Payment date: 20180920 Year of fee payment: 6 |