KR101184231B1 - 가상 시뮬레이션을 이용한 인쇄회로기판의 랜드부 천공 가공 방법 - Google Patents

가상 시뮬레이션을 이용한 인쇄회로기판의 랜드부 천공 가공 방법 Download PDFInfo

- Publication number

- KR101184231B1 KR101184231B1 KR1020110041781A KR20110041781A KR101184231B1 KR 101184231 B1 KR101184231 B1 KR 101184231B1 KR 1020110041781 A KR1020110041781 A KR 1020110041781A KR 20110041781 A KR20110041781 A KR 20110041781A KR 101184231 B1 KR101184231 B1 KR 101184231B1

- Authority

- KR

- South Korea

- Prior art keywords

- correction

- drilling

- point hole

- virtual simulation

- drill

- Prior art date

Links

Images

Classifications

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05K—PRINTED CIRCUITS; CASINGS OR CONSTRUCTIONAL DETAILS OF ELECTRIC APPARATUS; MANUFACTURE OF ASSEMBLAGES OF ELECTRICAL COMPONENTS

- H05K3/00—Apparatus or processes for manufacturing printed circuits

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B26—HAND CUTTING TOOLS; CUTTING; SEVERING

- B26F—PERFORATING; PUNCHING; CUTTING-OUT; STAMPING-OUT; SEVERING BY MEANS OTHER THAN CUTTING

- B26F1/00—Perforating; Punching; Cutting-out; Stamping-out; Apparatus therefor

- B26F1/16—Perforating by tool or tools of the drill type

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01B—MEASURING LENGTH, THICKNESS OR SIMILAR LINEAR DIMENSIONS; MEASURING ANGLES; MEASURING AREAS; MEASURING IRREGULARITIES OF SURFACES OR CONTOURS

- G01B11/00—Measuring arrangements characterised by the use of optical techniques

- G01B11/02—Measuring arrangements characterised by the use of optical techniques for measuring length, width or thickness

- G01B11/03—Measuring arrangements characterised by the use of optical techniques for measuring length, width or thickness by measuring coordinates of points

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B26—HAND CUTTING TOOLS; CUTTING; SEVERING

- B26F—PERFORATING; PUNCHING; CUTTING-OUT; STAMPING-OUT; SEVERING BY MEANS OTHER THAN CUTTING

- B26F2210/00—Perforating, punching, cutting-out, stamping-out, severing by means other than cutting of specific products

- B26F2210/08—Perforating, punching, cutting-out, stamping-out, severing by means other than cutting of specific products of ceramic green sheets, printed circuit boards and the like

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05K—PRINTED CIRCUITS; CASINGS OR CONSTRUCTIONAL DETAILS OF ELECTRIC APPARATUS; MANUFACTURE OF ASSEMBLAGES OF ELECTRICAL COMPONENTS

- H05K2203/00—Indexing scheme relating to apparatus or processes for manufacturing printed circuits covered by H05K3/00

- H05K2203/02—Details related to mechanical or acoustic processing, e.g. drilling, punching, cutting, using ultrasound

- H05K2203/0221—Perforating

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05K—PRINTED CIRCUITS; CASINGS OR CONSTRUCTIONAL DETAILS OF ELECTRIC APPARATUS; MANUFACTURE OF ASSEMBLAGES OF ELECTRICAL COMPONENTS

- H05K2203/00—Indexing scheme relating to apparatus or processes for manufacturing printed circuits covered by H05K3/00

- H05K2203/16—Inspection; Monitoring; Aligning

- H05K2203/166—Alignment or registration; Control of registration

Landscapes

- Engineering & Computer Science (AREA)

- Physics & Mathematics (AREA)

- General Physics & Mathematics (AREA)

- Life Sciences & Earth Sciences (AREA)

- Forests & Forestry (AREA)

- Mechanical Engineering (AREA)

- Manufacturing & Machinery (AREA)

- Microelectronics & Electronic Packaging (AREA)

- Perforating, Stamping-Out Or Severing By Means Other Than Cutting (AREA)

Abstract

본 발명은, 인쇄회로기판인 멀티레이어보드에 홀을 가공할 드릴들의 위치를 결정하기 위한 인쇄회로기판의 랜드부 천공 가공 방법에 있어서,

(a) 멀티레이어보드(Multi Layer Board; MLB)의 기판 최외곽 모서리 부분에 포인트홀의 X, Y 좌표값을 입력하여 포인트홀을 천공하는 포인트 홀 천공 단계,

(b) 상기 포인트홀을 X-Ray 촬영하여서 얻게 되는 촬상정보를 얻는 포인트 홀 X-Ray 촬영단계,

(c) 상기 (b) 단계에서 얻은 촬상정보를 이용하여, 각 포인트홀의 편심값을 확인하는 포인트 홀 편심값 확인단계,

(d) 상기 (c) 단계에 의해 확인되는 편심 영역을 확정하여, 기준포인트 홀을 선정한 후 보정 영역을 확정하는 보정 영역 확정단계,

(e) 상기 (d) 단계에 의해 확정되는 보정 영역 내에서의 보정 값을 가상시뮬레이션 프로그램에 입력하는 보정 값 입력단계,

(f) 상기 (e) 단계에 의해 입력되는 보정 값에 따라 스케일(SCALE) 보정을 실시하여, 가상시뮬레이션을 통해 정합을 확인하는 가상시뮬레이션 단계,

(g) 상기 (f) 단계에 의해 정합 여부가 확인되면, 실제 드릴 천공 작업을 위한 드릴 장비에 상기 (e) 단계에서 입력되는 X,Y축 보정 값을 입력하는 드릴장비의 드릴 축 보정 값 입력단계,

(h) 상기 (g) 단계에 의해 입력된 보정 값에 따라 드릴 장비의 각 드릴이, X, Y 축으로 상기 기준포인트 홀을 기준으로 근거리에서 원거리로 갈수록 각각 비례 이동하여 위치 설정된 후, 멀티레이어보드(Multi Layer Board; MLB)의 랜드부를 천공하는 랜드부 천공단계로 이루어지는 것을 특징으로 하여,

멀티레이어보드인 인쇄회로기판으로 랜드 부분에 정확한 천공을 하기 위한 드릴 작업을 수행하기 전에, 포인트홀을 먼저 천공하여 인쇄회로기판의 변형, 쏠림 등을 확인한 후, 가상시뮬레이션을 활용하여 그 시뮬레이션 이미지를 보며 실제 멀티레이어보드를 천공하지 않더라도 내부의 도전체 랜드 부분의 천공시 쏠림 정도를 예측하여 더욱 정확한 드릴 위치를 개별 결정하여 천공토록 함으로써, 불량률을 현저하게 줄일 수 있는 효과를 기대할 수 있는 가상 시뮬레이션을 이용한 인쇄회로기판의 랜드부 천공 가공 방법에 관한 것이다.

(a) 멀티레이어보드(Multi Layer Board; MLB)의 기판 최외곽 모서리 부분에 포인트홀의 X, Y 좌표값을 입력하여 포인트홀을 천공하는 포인트 홀 천공 단계,

(b) 상기 포인트홀을 X-Ray 촬영하여서 얻게 되는 촬상정보를 얻는 포인트 홀 X-Ray 촬영단계,

(c) 상기 (b) 단계에서 얻은 촬상정보를 이용하여, 각 포인트홀의 편심값을 확인하는 포인트 홀 편심값 확인단계,

(d) 상기 (c) 단계에 의해 확인되는 편심 영역을 확정하여, 기준포인트 홀을 선정한 후 보정 영역을 확정하는 보정 영역 확정단계,

(e) 상기 (d) 단계에 의해 확정되는 보정 영역 내에서의 보정 값을 가상시뮬레이션 프로그램에 입력하는 보정 값 입력단계,

(f) 상기 (e) 단계에 의해 입력되는 보정 값에 따라 스케일(SCALE) 보정을 실시하여, 가상시뮬레이션을 통해 정합을 확인하는 가상시뮬레이션 단계,

(g) 상기 (f) 단계에 의해 정합 여부가 확인되면, 실제 드릴 천공 작업을 위한 드릴 장비에 상기 (e) 단계에서 입력되는 X,Y축 보정 값을 입력하는 드릴장비의 드릴 축 보정 값 입력단계,

(h) 상기 (g) 단계에 의해 입력된 보정 값에 따라 드릴 장비의 각 드릴이, X, Y 축으로 상기 기준포인트 홀을 기준으로 근거리에서 원거리로 갈수록 각각 비례 이동하여 위치 설정된 후, 멀티레이어보드(Multi Layer Board; MLB)의 랜드부를 천공하는 랜드부 천공단계로 이루어지는 것을 특징으로 하여,

멀티레이어보드인 인쇄회로기판으로 랜드 부분에 정확한 천공을 하기 위한 드릴 작업을 수행하기 전에, 포인트홀을 먼저 천공하여 인쇄회로기판의 변형, 쏠림 등을 확인한 후, 가상시뮬레이션을 활용하여 그 시뮬레이션 이미지를 보며 실제 멀티레이어보드를 천공하지 않더라도 내부의 도전체 랜드 부분의 천공시 쏠림 정도를 예측하여 더욱 정확한 드릴 위치를 개별 결정하여 천공토록 함으로써, 불량률을 현저하게 줄일 수 있는 효과를 기대할 수 있는 가상 시뮬레이션을 이용한 인쇄회로기판의 랜드부 천공 가공 방법에 관한 것이다.

Description

본 발명은 PCB 기판 중에서 멀티레이어 보드의 천공시 내부에 형성되는 도전체에 해당되는 랜드 부분에 정확한 천공을 수행하기 위해, 멀티레이어 보드의 천공 위치를 실제로 천공하기 전에, 가상의 시뮬레이션을 이용하여 정확한 천공 위치값 및 보정 데이터 설정값을 얻기 위한 가상 시뮬레이션을 이용한 인쇄회로기판의 랜드부 천공 가공 방법에 관한 것으로, 상세하게는 변형이 발생 된 멀티레이어보드 최외곽 모서리 부분과 멀티레이어보드의 내부 영역에 고르게 분포되도록 각각 포인트홀을 천공하고, 엑스레이 검사 장비를 이용하여 상기한 포인트홀의 쏠림 수치를 확인한 후 쏠림 보정 값을 입력하여 가상 시뮬레이션에서의 드릴 위치가 보정된 상태에서의 천공 부분을 이미지화하여 정확한 드릴 위치의 개별 결정이 가능하도록 하는 가상 시뮬레이션을 이용한 인쇄회로기판의 랜드부 천공 가공 방법에 관한 것이다.

전기 조립체의 집적도를 향상시키기 위해 상대적으로 많은 수의 구성요소들과 많은 수의 전도로들이 각각 주어진 인쇄회로기판상의 영역에 제공된다.

이러한 인쇄회로기판을 복수층 또는 다층인쇄회로기판으로 설계하는 것은 이미 공지되고 있으며, 상기 인쇄회로기판은 한 판 위에 다른 판을 적층 하는 레이어 형태로 제공되는 다수의 단일 인쇄회로기판을 포함한다.

상기와 같은 인쇄회로기판(Printed Circuit Board)을 제작할 때에 여러 가지 공정을 거치게 되는데 일반적으로 여러 개의 층을 갖고 있어 다층인쇄회로기판 또는 멀티레이어보드(MLB; Multi layer board)라 칭한다.(이후 본 발명에서의 인쇄회로기판은 멀티레이어보드를 의미하는 것으로 해석되어야 한다)

인쇄회로기판을 제조하기 위해서는 CAD/CAM 을 사용하여 회로 설계를 하고, 인쇄회로기판에 회로를 배치할 레이 아웃과 배선 패턴을 한 후, 인쇄회로기판의 각 층별로 부품 레이아웃과 배선이 표시된 필름을 제작하게 된다.

그런 다음, 각 층별로 적층을 하고 CNC 머신을 사용하여 홀(Hole)에 해당되는 부분에 드릴 작업을 하고, 무전해 동도금, 라미네이팅, 노광, 현상, 전기 동도금, 필름박리, 부식, 포터 솔더인쇄, 실크인쇄, 라미네이터, BBT, 라우터, 단자금도금, V-CUT 공정을 거쳐 검사 후 출하하게 된다.

이때에 적층(Lay up) 공정은 회로가 만들어진 내층 기판과 절연을 위한 수지인 프리프레그(prepreg), 그리고 외층으로 가공될 동박을 설계사양에 맞게 정합을 유지하도록 겹쳐서 차곡차곡 쌓아 멀티레이어보드를 만들게 되는데, 적층 시에 정합이 어긋나면 층간의 접속이 되지 않거나 인접하는 배선들이 서로 단락되는 문제가 발생한다.

그러므로 적층 후에 내부 층들이 정확히 정합이 이루어졌는지를 검사하기 위해 엑스레이(X-Ray)를 이용한 검사가 필요하다.

적층 공정이 완료된 기판에 부품의 삽입을 위한 홀과 층간의 배선을 위한 홀을 가공하는 작업이 드릴 작업이며, CNC 머신의 드릴에 의해 드릴 작업이 이루어진다. 용도에 따라 다양한 직경의 홀을 가공하여야 하므로 다양한 규격의 드릴날인 비트(bit)가 사용되며, 드릴작업은 인쇄회로기판 제조 공정 중 가장 많은 시간이 소요되는 공정이라 할 수 있다.

이와 같은 드릴 작업을 위해 인쇄회로기판 홀 가공 기준 위치를 위한 패드(pad)와 드릴의 날 위치가 정확하게 일치하도록 하기 위해 패드의 위치에 맞추어 드릴의 날이 이동해야 하는 정도를 결정해서 드릴의 날 위치를 이동시켜 작업하게 된다.

이를 위해서, 최초 기판에 대한 데이터를 입력한 후 내부 패턴을 관통하는 드릴 작업 전에 드릴 위치 보정을 위한 보정 홀을 가공하게 된다. 보정 홀 가공 후 내층의 랜드(Land)와 실제 비트가 관통한 위치의 차이를 X-ray로 검사하여 CNC 머신의 드릴에 보정 값을 주고, 그 보정된 값에 따라 드릴 작업을 하도록 하고 있다.

이와 같이 인쇄회로기판 제작시에는 X-ray 를 이용한 검사가 필수적이나, 종래의 X-ray 검사 방식은, 적층 공정에서 내부의 패턴 틀어짐 정도나 드릴 공정에서 홀 편심의 정도를 작업자가 직접 판단하는 검사 방식이다.

예를 들면 적층 공정에서 X-ray 검사시 작업자는 인쇄회로기판이 투과된 영상을 대상으로 작업자의 감각에 의존하여 어느 정도 틀어졌는가 또는 늘어나고 줄어드는 등 변형된 곳의 발생 여부 등을 판단하고, 그 정상이 아닌 값을 보정하기 위한 작업을 하게 되는데, 그 결과 똑같은 불량 인쇄회로기판에 대해서도 작업자의 숙련도에 따라 서로 다른 보정 값을 입력할 수 있고, 그 입력된 보정 값에 의해 작업이 이루어지므로 불량률을 줄이는데에는 한계가 있고, 미숙련된 작업자에 의한 드릴 작업이 이루어질 경우 생산성을 현저하게 저하하게 되는 요인으로 작용 될 수 있다.

마찬가지로 드릴 공정에서도 작업자들이 보정 홀을 가공한 후 비트가 랜드 중앙에서 얼마나 벗어나 있는지를 작업자의 감각에만 의존하여 보정하기 때문에 작업 결과가 일률적이지 못하게 된다.

이와 같이 작업자의 감각에만 의존하여 기판 가공에 대한 보정을 하므로, 숙련자의 유무에 따라 불량률이 상당히 발생하게 되는 문제점은 항상 지적되어 오고 있다.

또한, 실제로 보정되어야 하는 값은 ㎛ 단위로 상당히 정밀하여야 하는데, 작업자의 숙련된 감각에 의존하게 되면, 이러한 단위에서의 정확한 보정 값을 산출하는 것은 사실상 불가능하다.

아울러 작업 된 인쇄회로기판의 불량 여부를 정확히 파악해 낼 수 있는 시기는 인쇄회로기판 제작 공정이 거의 끝나는 상태에 이르므로, 불량을 검출하였을 때에는 이미 모든 제작 공정의 완성 단계에 이르게 되므로, 불량 제품을 생산하는데에 따른 시간적, 금전적 상당한 손실이 불가피할 수밖에 없다.

본 발명은 상술한 여러 문제점 들을 감안하여 안출한 것으로서, 멀티레이어 보드의 천공시 내부에 형성되는 도전체에 해당되는 랜드 부분에 정확한 천공을 수행하기 위해, 멀티레이어 보드의 천공 위치를 실제로 천공하기 전에, 변형이 발생 된 멀티레이어보드 최외곽 모서리 부분과, 멀티레이어보드의 내부에 선택되는 다수의 영역에 각각 포인트홀을 천공하고, 엑스레이 검사 장비를 이용하여 상기한 포인트홀의 쏠림 수치를 확인한 후 쏠림 보정 값을 입력하여 가상 시뮬레이션에서의 드릴 위치가 보정된 상태에서의 천공 부분을 이미지화하여 정확한 드릴 위치의 개별 결정이 가능하도록 함으로써, 실제 드릴 작업 전에 드릴 작업 후의 결과를 미리 예측하도록 하여 인쇄회로기판 제작 과정에서의 불량률을 현저하게 절감하도록 하는 데 그 목적이 있다.

상기한 목적을 달성하기 위한 본 발명은,

멀티레이어보드(Multi Layer Board; MLB)의 기판 최외곽 모서리 부분에 포인트홀의 X, Y 좌표값을 입력하여 포인트홀을 천공하는 포인트 홀 천공 단계(S10),

상기 포인트홀을 X-Ray 촬영하여서 얻게 되는 촬상정보를 얻는 포인트 홀 X-Ray 촬영단계(S20),

상기 포인트 홀 X-Ray 촬영단계(S20)에서 얻은 촬상정보를 이용하여, 각 포인트홀의 편심값을 확인하는 포인트 홀 편심값 확인단계(S30),

상기 포인트 홀 편심값 확인단계(S30)에 의해 확인되는 편심 영역을 확정하여, 기준포인트 홀을 선정한 후 보정 영역을 확정하는 보정 영역 확정단계(S40),

상기 보정 영역 확정단계(S40)에 의해 확정되는 보정 영역 내에서의 보정 값을 가상시뮬레이션 프로그램에 입력하는 보정 값 입력단계(S50),

상기 보정 값 입력단계(S50)에 의해 입력되는 보정 값에 따라 스케일(SCALE) 보정을 하여, 가상시뮬레이션을 통해 정합을 확인하는 가상시뮬레이션 단계(S60),

상기 가상시뮬레이션 단계(S70)에 의해 정합 여부가 확인되면, 실제 드릴 천공 작업을 위한 드릴 장비에 상기 보정 값 입력단계(S50)에서 입력되는 X,Y축 보정 값을 입력하는 드릴장비의 드릴 축 보정 값 입력단계(S70),

상기 드릴 축 보정 값 입력단계(S70)에 의해 입력된 보정 값에 따라 드릴 장비의 각 드릴이, X, Y 축으로 상기 기준포인트 홀을 기준으로 각각 비례 이동하여 위치 설정된 후, 멀티레이어보드(Multi Layer Board; MLB)의 랜드부를 천공하는 랜드부 천공단계(S80)로 이루어진다.

본 발명에 의하면, 멀티레이어보드인 인쇄회로기판으로 랜드 부분에 정확한 천공을 하기 위한 드릴 작업을 수행하기 전에, 포인트홀을 먼저 천공하여 인쇄회로기판의 변형, 쏠림 등을 확인한 후, 가상시뮬레이션을 활용하여 그 시뮬레이션 이미지를 보며 실제 멀티레이어보드를 천공하지 않더라도 내부의 도전체 랜드 부분의 천공시 쏠림 정도를 예측하여 더욱 정확한 드릴 위치를 개별 결정하여 천공토록 함으로써, 불량률을 현저하게 줄일 수 있는 효과를 기대할 수 있다.

또한, 본 발명에 의하면 멀티레이어보드의 변형 값이 부분적으로 발생할 경우 종전의 방법으로는 정확한 보정이 어려웠으나, 가상시뮬레이션을 이용하여 부분 영역을 선별, 선택하여 보정이 가능할 수 있으므로 전체적 변형에 의한 멀티레이어보드 뿐만 아니라 부분적 변형이 일어난 멀티레이어보드의 정확한 드릴 천공 작업을 수행할 수 있는 효과를 갖는다.

아울러 본 발명에 의하면 종전과 같이 숙련자에 의한 멀티레이어보드 드릴 천공작업에 의존하는 것으로부터 탈피하여, 천공 작업을 실제로 수행하지 않는 상태에서 X-Ray에 의해 확인되는 포인트홀의 쏠림 정도에 의한 보정 값을 입력하여 가상의 시뮬레이션을 통한 시뮬레이션 데이터 값과 실제 천공되는 설계 값에 의한 이미지가 서로 겹쳐지며 확인 가능하도록 하여 비숙련자라 하더라도 작업자가 용이하게 확인할 수 있어 불량품의 생산을 미리 방지할 수 있는 효과를 갖는다.

도 1은 본 발명의 블록도

도 2는 본 발명에 의해 가상시뮬레이션을 통해 포인트홀의 편심값 확인 및 보정을 통하여 실제 드릴을 통하여 랜드부 가공을 하는 플루우 차트를 도시한 도면

도 3은 X-Ray 화상에서 편심값을 확인하는 과정을 나타낸 도면

도 4는 X-Ray 촬상에 의해 포인트홀의 편심 여부를 확인하는 사진

도 5는 도 4에 의해 포인트홀의 편심값을 확인하여 산출한 후, 보정 값을 입력하는 것을 나타낸 사진

도 6은 멀티레이어보드를 전체적으로 X-Ray 촬상한 후 부분 확대한 사진

도 7 내지 도 10은 포인트홀의 편심값을 확인하고, 멀티레이어보드의 보정 영역을 선택하는 과정을 나타낸 각 사진

도 11은 멀티레이어보드 최외곽의 각 지점에 천공되는 포인트홀의 X-Ray 촬영에 의해 얻게 되는 각각의 유형을 나타낸 도면

도 12 및 도 13은 보정영역 결정 후 보정 값 산출에 따른 이동 변위를 나타낸 도면

도 2는 본 발명에 의해 가상시뮬레이션을 통해 포인트홀의 편심값 확인 및 보정을 통하여 실제 드릴을 통하여 랜드부 가공을 하는 플루우 차트를 도시한 도면

도 3은 X-Ray 화상에서 편심값을 확인하는 과정을 나타낸 도면

도 4는 X-Ray 촬상에 의해 포인트홀의 편심 여부를 확인하는 사진

도 5는 도 4에 의해 포인트홀의 편심값을 확인하여 산출한 후, 보정 값을 입력하는 것을 나타낸 사진

도 6은 멀티레이어보드를 전체적으로 X-Ray 촬상한 후 부분 확대한 사진

도 7 내지 도 10은 포인트홀의 편심값을 확인하고, 멀티레이어보드의 보정 영역을 선택하는 과정을 나타낸 각 사진

도 11은 멀티레이어보드 최외곽의 각 지점에 천공되는 포인트홀의 X-Ray 촬영에 의해 얻게 되는 각각의 유형을 나타낸 도면

도 12 및 도 13은 보정영역 결정 후 보정 값 산출에 따른 이동 변위를 나타낸 도면

이하 본 발명의 바람직한 실시예를 첨부하는 도면을 참조하여 설명한다.

본 발명은 도 1에서 보는 바와 같이, 포인트 홀 천공 단계(S10)와, 포인트 홀 X-Ray 촬영단계(S20), 포인트 홀 편심값 확인단계(S30), 보정 영역 확정단계(S40), 보정 값 입력단계(S50), 가상시뮬레이션 단계(S60), 드릴장비의 드릴 축 보정 값 입력단계(S70), 랜드부 천공단계(S80)에 의한 시계열적 수순에 의해 달성될 수 있다.

(a) 포인트 홀 천공단계 -

S10

본 단계는 멀티레이어보드(100)에 포인트 홀(110)을 천공하는 과정을 의미한다.

상기 포인트 홀(110)은 도면에서 보듯이 멀티레이어보드(100)의 최외곽 모서리부분에 각각 천공되는 홀을 의미하는 것이다.

또한, 상기 포인트 홀(110)은 멀티레이러보드(100)의 최외곽 모서리 부분에만 국한될 필요는 없으며, 멀티레이어보드(100)의 내부에 고르게 분포되도록 다수 천공될 수 있을 것이다.

멀티레이어보드(100)의 경우 수지층과 도전 배선층을 교대로 쌓아 고압의 프레스로 압축하는 과정에서 프레스 장비의 압력차이와 수지층이 녹아 흘러내리는 과정, 또는 가열 후 냉각하는 과정에서 인쇄회로기판인 멀티레이어보드(100)가 전체적으로 줄어들거나 늘어나는 등의 변형 현상이 발생 되어 부분적인 수축 및 신장의 변형이 불가피하게 발생 되는데, 이러한 상황에서는 내층에 형성된 랜드부에 정확한 위치에 따른 천공 작업을 하기가 어려워, 통상 인쇄회로기판의 최외곽 모서리 부분에 일명 X-Ray 확인 홀이라 할 수 있는 포인트 홀(110)을 가공하게 된다.

본 발명에서는 이러한 포인트 홀(110)을 전술한 바와 같이 멀티레이어보드(100)의 최외곽 모서리 부분에만 한정하여 천공할 수도 있고, 이와는 달리 전술한 것과 같이 멀티레이어보드(100)를 일정 영역으로 구획하여 멀티레이어보드(100) 외주연과 중앙 부분에 고르게 분포되도록 천공할 수 있을 것이다.

이와 같이 멀티레이어보드(100)에 고르게 분포되도록 포인트 홀(110)을 천공하는 것은, 보정 값 설정 후 가상의 시뮬레이션에서 보정영역을 선택할 때 각 포인트 홀(110)의 쏠림 정도에 따라 그 보정영역의 선택이 용이하도록 하기 위함이다.

(b) 포인트 홀 X-

Ray

촬영단계 -

S20

전술한 (a) 단계인 포인트 홀 천공단계(S10)를 거친 후 X-Ray 촬영장치를 이용하여 인쇄회로기판인 멀티레이어보드(100)의 투과 영상을 촬상하게 되는 단계이다.

X-Ray를 이용하여 촬상하는 방법에 대해서는 다양한 방법을 사용할 수 있다.

가장 좋은 영상 결과를 얻기 위해 X-Ray를 이용한 영상의 노이즈 제거를 위한 평균화를 수행하며, 명암의 조절을 위해 영상 보정값(LUT; Lookup Table) 설정을 실행할 수 있을 것이다.

이와 같이 촬상되는 영상에서 홀은 원형을 이루고 있으며, 컴퓨터를 통하여 얻어진 원 영상의 중심을 구하는 것은 다양한 방법을 통해 본 발명이 속한 분야에서 통상의 지식을 가진 자에 의해 용이하게 실행될 수 있다.

(c) 포인트 홀 편심값 확인단계 - S30

본 단계는 전술한 (b) 단계인 포인트 홀 X-Ray 촬영단계(S20)에서 얻은 촬상정보를 이용하여, 각 포인트홀의 편심값을 확인하는 단계를 의미하는 것으로 도 4 내지 도 5 에서 보듯이 X-Ray 장비에 의해 얻게 되는 이미지상의 포인트 홀 수치를 확인할 수 있게 된다.

도 11은 이와 같은 상태를 나타낸 도면으로, 멀티레이어보드(100) 최외곽의 각 지점에 천공되는 포인트 홀(110)의 X-Ray 촬영에 의해 얻게 되는 각각의 유형을 나타낸다.

예를 들면, 유형(A)와 유형(B)의 경우에는 천공 데이터에서 스케일 보정이 필요한 경우를 의미하고, 유형(C)와 유형(D)는 천공 장비인 드릴의 X축 또는 Y축의 보정 값을 입력하는 것을 요구하는 유형이고, 유형(E)와 유형(F)는 종래의 방법에 의해서는 보정이 불가능한 유형에 속하는 것으로 X 또는 Y축의 쏠림 정도가 멀티레이어보드(100)의 가로, 세로 중심선을 기준으로 하여 엇방향의 변형이 발생 된 경우에 해당되는 것으로 완벽한 보정을 제공하기가 불가능하고 내층에 구성된 랜드에 정확한 천공 작업을 수행할 수 없는 경우에 해당된다.

본 발명은 이와 같이 정확한 천공 작업을 수행할 수 없는 경우의 유형인 유형(E)와 유형(F)의 경우에도 효과적인 보정이 가능하도록 하여 정확한 천공작업이 가능할 수 있도록 하는 것을 제공하게 된다.

도 5는 X-Ray 화상에서 편심값 확인을 하는 것을 개괄적으로 도시한 도면으로, 실선으로 처리되는 기준선 X-Y선의 중심으로부터 벗어나 있는 포인트 홀(110)을 X-Y 중심선 측으로 보정하기 위한 dX 값과 dY 값을 산출할 수 있게 된다.

(d) 보정 영역 확정단계 -

S40

보정 영역 확정단계는, 예컨대 멀티레이어보드(100)의 최외곽 포인트 홀(110)이나 또는 최외곽 포인트 홀(110)을 포함하면서 멀티레이어보드(100)의 주연부와 중심 부분에 천공되는 다수개의 포인트 홀(110)을 격자 상으로 구획하여 전술한 (b)와 (c) 단계를 거칠 수 있을 것이다.

이와 같이 멀티레이어보드(100) 최외곽 모서리는 물론 주연부와 중앙 부분에 다수 천공되어 멀티레이어보드(100) 전체를 분할 영역으로 구분하여 포인트 홀(110)을 천공하였을 경우 멀티레이어보드(100)의 변형 영역을 좀 더 확실하게 구분할 수 있을 것이다.

예컨대 (b) 단계인 각 포인트홀의 X-Ray 촬영단계를 거친 후 각 포인트홀의 편심값을 확인하여(c 단계) 보정하고자 하는 영역을 구간별로 나눌 수 있게 되는데, 최외곽 모서리에 존재하는 포인트 홀(110)의 편심값이 존재할 경우에는 멀티레이어보드(100) 전체에 걸친 보정이 이루어져야 한다.

또한 멀티레이어보드(100)의 최외곽 포인트 홀(110) 중 일부 포인트 홀(110)은 일치되고 있으나 어느 일부의 포인트 홀(110)은 편심값이 존재할 경우에는 그 편심값이 존재하는 포인트 홀(110)을 포함하여 격자 형태로 멀티레이어보드(100)를 분할하여 보정 할 영역을 구분할 수 있으며, 보정 영역을 선택하여 그 선택되는 영역에 해당되는 드릴을 위치 이동할 수 있을 것이다.

(e) 보정 값 입력단계 -

S50

이와 같은 보정 영역 확정은 멀티레이어보드(100) 최외곽 모서리 부분의 포인트 홀(110)과 주연부 및 중앙 부분에 구획되도록 천공되는 각각의 포인트 홀(110)의 엑스레이 영상 촬상 정보를 확인하여 각 포인트 홀(110)에서의 편심 정도를 확인하고(c 단계), 보정 영역을 확정하게 되면(d 단계) 그 확정된 보정영역에서 요구되는 보정 값을 프로그램이 구동되는 컴퓨터를 통해 입력되도록 한다.

도 5는 이와 같이 보정 값이 입력되기 위한 화면을 나타낸다.

보정 값은 기준점으로부터 멀어질수록 비례하여 상대적으로 커지는 데이터 값을 요구하게 된다.

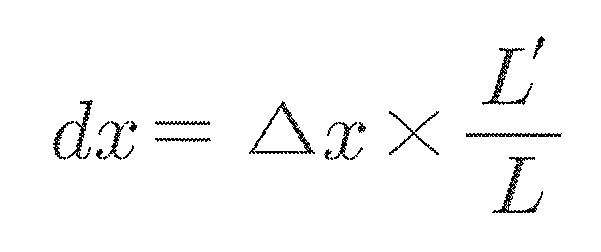

예를 들면, 도 12에서와 같이 Ps에서 Ps'로의 편심에 따른 보정 값을 얻고자 할 경우,

상기 수학식 1,2의 계산에 의해 Ps'와 Pm'의 값을 산출할 수 있다.

그런 다음,

인 수학식 3, 수학식 4의 수식에 의해 dx 값과 dy 값을 산출할 수 있을 것이다.

의 비례식에 의하여,

로 값을 구할 수 있을 것이다.

상기한 수학식 1 내지 수학식 6에 의해 계산되는 값들에 의해,

을 얻을 수 있어 결과적으로,

와 같이 보정 값 산출이 가능하게 된다.

도 13은 이러한 삼각형의 영역에서 보정 값 산출에서 다각형태의 보정영역을 갖고 있을 경우에 해당되는 경우를 나타낸다.

도 13에서와 같이 보정영역이 T1과 T2를 포함하는 경우,

의 수학식을 정의하여 보정 값을 산출할 수 있을 것이다.

(f) 가상시뮬레이션 단계 -

S60

상기의 단계(e)를 거쳐 보정 값을 입력한 후 가상의 시뮬레이션을 거쳐 보정 값에 의해 랜드부를 드릴을 통하여 천공 작업할 때의 정확성 여부를 확인할 수 있게 된다.

이때의 가상시뮬레이션은 전술한 보정영역확정단계(d)에서 전체 멀티레이어보드(100)의 전 영역에 걸쳐 보정영역이 확정되었다면, 멀티레이어보드(100) 전체의 전 영역에 걸쳐 보정이 반영된 가상시뮬레이션이 이루어질 수 있을 것이다.

이와는 달리 보정영역이 한정될 경우, 즉 멀티레이어보드(100)에서 일부 영역에만 보정이 필요할 경우에는 상기 보정영역확정단계(d)에서 필요로 하는 영역을 선택한 후, 그 선택된 영역 내에서만 보정이 이루어질 수 있도록 보정 값이 입력될 수 있을 것이다(e).

또한, 상기한 보정영역 즉 일부 선택되는 보정영역이 멀티레이어보드(100)의 전체 영역에 걸쳐 분포될 수 있을 것이다.

이와 같이 보정영역이 다수 분포될 경우에는 (d) 단계에서 (f)단계를 분포되는 보정영역의 수만큼 반복 수행하여 보정된 후의 멀티레이어보드(100)에서의 드릴 작업 상태를 육안으로 확인 가능하도록 하여 전체적인 작업 결과를 미리 확인할 수 있게 된다.

(g) 드릴 축 보정 값 입력단계 -

S70

상기한 바와 같이, 각 포인트 홀(110)에서의 편심값을 확인하고(c 단계), 보정영역을 확정한 후(d 단계) 입력되는 보정 값에 따라 스케일(SCALE) 보정을 하여 가상시뮬레이션을 통해 정합을 확인하는 가상시뮬레이션 단계(e 단계)를 거쳐 정확한 정합여부가 확인되면, 실제 드릴 장치에 드릴 축의 위치 전이를 위한 보정 값을 입력하게 된다.

이때에 각각의 드릴 축의 X, Y 축 보정 값은 각 보정영역에서 서로 상이하게 될 것이며, 동일한 보정영역 내에서도 기준점으로부터 멀어질수록 비례하여 드릴 축이 위치 이동될 것이다.

(f)

랜드부

천공단계 -

S80

상기 (g) 단계에 의해 입력된 보정 값에 따라 드릴 장비의 각 드릴이, X, Y 축으로 상기 기준포인트 홀을 기준으로 근거리에서 원거리로 갈수록 각각 비례 이동하여 위치 설정된 후, 멀티레이어보드(Multi Layer Board; MLB)의 랜드부를 천공하는 단계를 거치게 된다.

이러한 일련의 작업과정을 거쳐, 인쇄회로기판인 멀티레이어보드에서 발생 될 수 있는 변형의 경우의 수에 상관없이, 천공되는 홀을 별도의 편찻값에 따라 서로 다르게 적용 보정하여 정확한 드릴 작업이 가능하도록 할 수 있어 인쇄회로기판의 불량률을 현저하게 절감할 수 있음은 물론이다.

또한, 본 발명은 동일한 기술분야에 속하는 통상의 지식을 가진 자에 의해 본 발명의 본질적 특성에서 벗어나지 않는 범위에서 변형된 형태로 구현될 수 있을 것이다. 따라서 본 발명에서 설명되고 있는 실시예는 설명적인 관점에서 바라보아야 하며, 본 발명의 사상과 범위를 한정하는 것은 아니다.

또한, 본 발명에 따른 상기 각 단계는 일반적인 프로그래밍 기법을 이용하여 소프트웨어적 또는 하드웨어적으로 다양한 구현 방식이 가능한바, 이 분야에서의 통상적 기술 수준을 갖는 자라면 용이한 변형이 가능할 수 있음은 물론이다.

100; 멀티레이어보드 110; 포인트 홀

S10; 포인트 홀 천공 단계 S20; 포인트 홀 X-Ray 촬영단계

S30; 포인트 홀 편심값 확인단계 S40; 보정 영역 확정단계

S50; 보정 값 입력단계 S60; 가상시뮬레이션 단계

S70; 드릴장비의 드릴 축 보정 값 입력단계 S80; 랜드부 천공단계

S10; 포인트 홀 천공 단계 S20; 포인트 홀 X-Ray 촬영단계

S30; 포인트 홀 편심값 확인단계 S40; 보정 영역 확정단계

S50; 보정 값 입력단계 S60; 가상시뮬레이션 단계

S70; 드릴장비의 드릴 축 보정 값 입력단계 S80; 랜드부 천공단계

Claims (4)

- 인쇄회로기판인 멀티레이어보드에 홀을 가공할 드릴들의 위치를 결정하기 위한 인쇄회로기판의 랜드부 천공 가공 방법에 있어서,

(a) 멀티레이어보드(Multi Layer Board; MLB)의 기판 최외곽 모서리 부분에 포인트홀의 X, Y 좌표값을 입력하여 포인트홀을 천공하는 포인트 홀 천공 단계,

(b) 상기 포인트홀을 X-Ray 촬영하여서 얻게 되는 촬상정보를 얻는 포인트 홀 X-Ray 촬영단계,

(c) 상기 (b) 단계에서 얻은 촬상정보를 이용하여, 각 포인트홀의 편심값을 확인하는 포인트 홀 편심값 확인단계,

(d) 상기 (c) 단계에 의해 확인되는 편심 영역을 확정하여, 기준포인트 홀을 선정한 후 보정 영역을 확정하는 보정 영역 확정단계,

(e) 상기 (d) 단계에 의해 확정되는 보정 영역 내에서의 보정 값을 가상시뮬레이션 프로그램에 입력하는 보정 값 입력단계,

(f) 상기 (e) 단계에 의해 입력되는 보정 값에 따라 스케일(SCALE) 보정을 하여, 가상시뮬레이션을 통해 정합을 확인하는 가상시뮬레이션 단계,

(g) 상기 (f) 단계에 의해 정합 여부가 확인되면, 실제 드릴 천공 작업을 위한 드릴 장비에 상기 (e) 단계에서 입력되는 X,Y축 보정 값을 입력하는 드릴장비의 드릴 축 보정 값 입력단계,

(h) 상기 (g) 단계에 의해 입력된 보정 값에 따라 드릴 장비의 각 드릴이, X, Y 축으로 상기 기준포인트 홀을 기준으로 근거리에서 원거리로 갈수록 각각 비례 이동하여 위치 설정된 후, 멀티레이어보드(Multi Layer Board; MLB)의 랜드부를 천공하는 랜드부 천공단계로 이루어지는 것을 특징으로 하는 가상 시뮬레이션을 이용한 인쇄회로기판의 랜드부 천공 가공 방법.

- 제 1 항에 있어서,

상기 (a) 단계에서 포인트홀을 멀티레이어보드 주연부와 내부 영역의 중앙부분을 따라 등간격 이격하여 천공되도록 하여 최외곽 포인트 홀과 주연부 및 내부 영역의 중앙부분에 천공되는 각각의 포인트홀을 격자 형태로 구획될 수 있도록 포인트홀을 천공하는 것을 포함하는 가상 시뮬레이션을 이용한 인쇄회로기판의 랜드부 천공 가공 방법.

- 제 1 항에 있어서,

상기 (d) 단계는, 최외곽, 주연부, 중앙부분에 각각 포인트홀을 천공한 상태의 멀티레이어보드에서 변형률이 존재하는 포인트 홀과 변형률이 존재하지 않는 기준 포인트 홀을 선정한 후 보정 영역을 다수 개로 분할하고,

상기 (e) 단계는, 상기 분할영역으로 구분되는 보정 영역을 순차적으로 디스플레이하여 보정 값을 가상 시뮬레이션 프로그램에 입력하고,

상기 (f) 단계는, 상기한 (e) 단계에 의해 시뮬레이션 되는 보정 값에 따라 스케일 보정하여 가상 시뮬레이션을 통해 정합을 확인하는 일련의 (e) 단계와 (f) 단계를 수행하고,

상기 (d) 단계에 의해 다수 개로 분할된 보정영역에서 가상 시뮬레이션이 완료된 데이터는 저장하는 단계(i)를 포함하는 가상 시뮬레이션을 이용한 인쇄회로기판의 랜드부 천공 가공 방법.

- 제 3 항에 있어서,

상기 (i) 단계를 거쳐 보정된 분할영역 외에, 보정되지 않은 분할영역을 가상 시뮬레이션 프로그램에서 불러들여 디스플레이되도록 한 후, 상기 (e) 단계에서 (i) 단계를 순차적으로 반복 수행하여 저장하는 것을 포함하는 가상 시뮬레이션을 이용한 인쇄회로기판의 랜드부 천공 가공 방법.

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| KR1020110041781A KR101184231B1 (ko) | 2011-05-03 | 2011-05-03 | 가상 시뮬레이션을 이용한 인쇄회로기판의 랜드부 천공 가공 방법 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| KR1020110041781A KR101184231B1 (ko) | 2011-05-03 | 2011-05-03 | 가상 시뮬레이션을 이용한 인쇄회로기판의 랜드부 천공 가공 방법 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| KR101184231B1 true KR101184231B1 (ko) | 2012-09-19 |

Family

ID=47113810

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020110041781A KR101184231B1 (ko) | 2011-05-03 | 2011-05-03 | 가상 시뮬레이션을 이용한 인쇄회로기판의 랜드부 천공 가공 방법 |

Country Status (1)

| Country | Link |

|---|---|

| KR (1) | KR101184231B1 (ko) |

Cited By (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN108262390A (zh) * | 2018-01-25 | 2018-07-10 | 东莞市点亮软件有限公司 | 一种确定刀模排刀位置的方法和装置 |

| KR102217247B1 (ko) * | 2020-06-08 | 2021-02-18 | 주식회사 지오시스템 | 스마트 드릴머신, 스마트 드릴 시스템 및 이의 제어방법 |

| CN112504183A (zh) * | 2020-11-07 | 2021-03-16 | 奥士康科技股份有限公司 | 一种孔偏检测方法 |

| CN106358364B (zh) * | 2016-11-24 | 2023-04-28 | 湖南长城银河科技有限公司 | 一种印刷电路板及Fanout布线方法 |

Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2007027152A (ja) | 2005-07-12 | 2007-02-01 | Matsushita Electric Ind Co Ltd | プリント基板の設計方法 |

| JP3954474B2 (ja) | 2002-10-16 | 2007-08-08 | 株式会社ムラキ | 基準穴穴開け機、および、多層プリント配線板のガイドマーク座標値の推定法 |

| JP2010257459A (ja) | 2009-04-21 | 2010-11-11 | Hon Hai Precision Industry Co Ltd | プリント回路基板の設計仕様をシミュレーションするシステム及びその方法 |

-

2011

- 2011-05-03 KR KR1020110041781A patent/KR101184231B1/ko active IP Right Grant

Patent Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP3954474B2 (ja) | 2002-10-16 | 2007-08-08 | 株式会社ムラキ | 基準穴穴開け機、および、多層プリント配線板のガイドマーク座標値の推定法 |

| JP2007027152A (ja) | 2005-07-12 | 2007-02-01 | Matsushita Electric Ind Co Ltd | プリント基板の設計方法 |

| JP2010257459A (ja) | 2009-04-21 | 2010-11-11 | Hon Hai Precision Industry Co Ltd | プリント回路基板の設計仕様をシミュレーションするシステム及びその方法 |

Cited By (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN106358364B (zh) * | 2016-11-24 | 2023-04-28 | 湖南长城银河科技有限公司 | 一种印刷电路板及Fanout布线方法 |

| CN108262390A (zh) * | 2018-01-25 | 2018-07-10 | 东莞市点亮软件有限公司 | 一种确定刀模排刀位置的方法和装置 |

| CN108262390B (zh) * | 2018-01-25 | 2020-06-16 | 东莞市点亮软件有限公司 | 一种确定刀模排刀位置的方法和装置 |

| KR102217247B1 (ko) * | 2020-06-08 | 2021-02-18 | 주식회사 지오시스템 | 스마트 드릴머신, 스마트 드릴 시스템 및 이의 제어방법 |

| US11285615B2 (en) | 2020-06-08 | 2022-03-29 | GeoSystem Inc. | Smart drilling machine, smart drilling system, and method of controlling smart drilling system |

| US11931884B2 (en) | 2020-06-08 | 2024-03-19 | GeoSystem Inc. | Smart drilling machine, smart drilling system, and method of controlling smart drilling system |

| CN112504183A (zh) * | 2020-11-07 | 2021-03-16 | 奥士康科技股份有限公司 | 一种孔偏检测方法 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4542046B2 (ja) | 穴開け方法及び穴開け装置 | |

| KR101184231B1 (ko) | 가상 시뮬레이션을 이용한 인쇄회로기판의 랜드부 천공 가공 방법 | |

| KR101380478B1 (ko) | 영역 분류 장치, 기판 검사 장치, 및 영역 분류 방법 | |

| KR20020002481A (ko) | 인쇄회로기판을 제조하기 위한 보상 모델 및 정합시뮬레이터 장치 및 방법 | |

| CN113778513A (zh) | Pcb钻孔程式自动生成方法、装置、设备及存储介质 | |

| CN110876240A (zh) | 一种检测多层线路板钻孔偏移的方法 | |

| US9743527B2 (en) | Stencil programming and inspection using solder paste inspection system | |

| JP2013234976A (ja) | 外観検査装置及び外観検査方法 | |

| JP3847182B2 (ja) | 基準穴穴開け機 | |

| KR101296164B1 (ko) | 평판형 가공대상물의 홀 가공방법 | |

| JP7110445B2 (ja) | プリント配線基板のサポートピン位置決め方法及び装置 | |

| CN115112058A (zh) | 电路板层间偏移检测结构及偏移量测量方法 | |

| KR100607822B1 (ko) | Pcb 가공용 드릴의 위치와 pcb 설계값을 결정하는 장치 | |

| JPS6151510A (ja) | 多層プリント基板の層間ずれ検査方法 | |

| KR101564696B1 (ko) | 인쇄회로기판(pcb)의 역설계 장치 및 방법 | |

| JP4649125B2 (ja) | 基準穴穴開け機、及びその誤差補正方法 | |

| KR101525027B1 (ko) | 인쇄회로기판 제조 방법 | |

| JP2010147322A (ja) | 部品実装機の三次元搭載データ作成方法 | |

| JP2762130B2 (ja) | 多層積層板の基準穴明け法 | |

| JP2750450B2 (ja) | 多層積層板の基準穴あけ法 | |

| KR100607823B1 (ko) | 인쇄 회로 기판 품질 관리 방법 | |

| KR102483513B1 (ko) | 층간편심불량개선방법 | |

| JPH06232564A (ja) | 配線板の穴あけ方法及び穴あけ機 | |

| TWI772188B (zh) | 多層電路板的穿孔成形方法、多層電路板製造方法、多層電路板及多層電路板製造系統 | |

| JP5339126B2 (ja) | 多層配線板の製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A201 | Request for examination | ||

| E701 | Decision to grant or registration of patent right | ||

| GRNT | Written decision to grant | ||

| FPAY | Annual fee payment |

Payment date: 20150723 Year of fee payment: 4 |

|

| FPAY | Annual fee payment |

Payment date: 20160720 Year of fee payment: 5 |

|

| FPAY | Annual fee payment |

Payment date: 20170710 Year of fee payment: 6 |

|

| FPAY | Annual fee payment |

Payment date: 20180710 Year of fee payment: 7 |

|

| FPAY | Annual fee payment |

Payment date: 20190821 Year of fee payment: 8 |