KR101152413B1 - 에틸렌 공중합체 및 이의 제조방법 - Google Patents

에틸렌 공중합체 및 이의 제조방법 Download PDFInfo

- Publication number

- KR101152413B1 KR101152413B1 KR1020090082291A KR20090082291A KR101152413B1 KR 101152413 B1 KR101152413 B1 KR 101152413B1 KR 1020090082291 A KR1020090082291 A KR 1020090082291A KR 20090082291 A KR20090082291 A KR 20090082291A KR 101152413 B1 KR101152413 B1 KR 101152413B1

- Authority

- KR

- South Korea

- Prior art keywords

- alkyl

- ethylene

- formula

- ethylene copolymer

- aryl

- Prior art date

Links

- 229920001038 ethylene copolymer Polymers 0.000 title claims abstract description 81

- 238000000034 method Methods 0.000 title claims abstract description 68

- 239000003054 catalyst Substances 0.000 claims abstract description 122

- 238000009826 distribution Methods 0.000 claims abstract description 60

- VGGSQFUCUMXWEO-UHFFFAOYSA-N Ethene Chemical compound C=C VGGSQFUCUMXWEO-UHFFFAOYSA-N 0.000 claims abstract description 50

- 239000005977 Ethylene Substances 0.000 claims abstract description 50

- 239000000203 mixture Substances 0.000 claims abstract description 43

- 229920001577 copolymer Polymers 0.000 claims abstract description 30

- 229910052723 transition metal Inorganic materials 0.000 claims abstract description 30

- 150000003624 transition metals Chemical class 0.000 claims abstract description 30

- 238000004519 manufacturing process Methods 0.000 claims abstract description 22

- 229920000642 polymer Polymers 0.000 claims description 77

- 238000006243 chemical reaction Methods 0.000 claims description 59

- 125000003118 aryl group Chemical group 0.000 claims description 49

- 125000003837 (C1-C20) alkyl group Chemical group 0.000 claims description 40

- KWKAKUADMBZCLK-UHFFFAOYSA-N 1-octene Chemical compound CCCCCCC=C KWKAKUADMBZCLK-UHFFFAOYSA-N 0.000 claims description 37

- 230000008569 process Effects 0.000 claims description 33

- 125000000058 cyclopentadienyl group Chemical group C1(=CC=CC1)* 0.000 claims description 31

- 125000005843 halogen group Chemical group 0.000 claims description 21

- TVMXDCGIABBOFY-UHFFFAOYSA-N n-Octanol Natural products CCCCCCCC TVMXDCGIABBOFY-UHFFFAOYSA-N 0.000 claims description 21

- 125000006651 (C3-C20) cycloalkyl group Chemical group 0.000 claims description 20

- 239000000243 solution Substances 0.000 claims description 20

- 239000004711 α-olefin Substances 0.000 claims description 20

- 125000003545 alkoxy group Chemical group 0.000 claims description 19

- 125000003282 alkyl amino group Chemical group 0.000 claims description 16

- 125000004414 alkyl thio group Chemical group 0.000 claims description 16

- 125000001769 aryl amino group Chemical group 0.000 claims description 16

- 229910052751 metal Inorganic materials 0.000 claims description 15

- 239000002184 metal Substances 0.000 claims description 15

- 125000005110 aryl thio group Chemical group 0.000 claims description 14

- 238000005266 casting Methods 0.000 claims description 13

- 125000001424 substituent group Chemical group 0.000 claims description 13

- 125000004450 alkenylene group Chemical group 0.000 claims description 12

- 125000002947 alkylene group Chemical group 0.000 claims description 12

- 125000004435 hydrogen atom Chemical group [H]* 0.000 claims description 11

- 125000000008 (C1-C10) alkyl group Chemical group 0.000 claims description 10

- 125000002723 alicyclic group Chemical group 0.000 claims description 10

- 125000002950 monocyclic group Chemical group 0.000 claims description 10

- 125000000449 nitro group Chemical group [O-][N+](*)=O 0.000 claims description 10

- 125000003367 polycyclic group Chemical group 0.000 claims description 10

- 125000003342 alkenyl group Chemical group 0.000 claims description 8

- 125000000217 alkyl group Chemical group 0.000 claims description 8

- 238000010528 free radical solution polymerization reaction Methods 0.000 claims description 8

- 125000001072 heteroaryl group Chemical group 0.000 claims description 8

- ZOXJGFHDIHLPTG-UHFFFAOYSA-N Boron Chemical group [B] ZOXJGFHDIHLPTG-UHFFFAOYSA-N 0.000 claims description 7

- 150000001875 compounds Chemical class 0.000 claims description 7

- 125000002496 methyl group Chemical group [H]C([H])([H])* 0.000 claims description 7

- 238000002156 mixing Methods 0.000 claims description 7

- 229910052760 oxygen Inorganic materials 0.000 claims description 7

- VXNZUUAINFGPBY-UHFFFAOYSA-N 1-Butene Chemical compound CCC=C VXNZUUAINFGPBY-UHFFFAOYSA-N 0.000 claims description 6

- AFFLGGQVNFXPEV-UHFFFAOYSA-N 1-decene Chemical compound CCCCCCCCC=C AFFLGGQVNFXPEV-UHFFFAOYSA-N 0.000 claims description 6

- LIKMAJRDDDTEIG-UHFFFAOYSA-N 1-hexene Chemical compound CCCCC=C LIKMAJRDDDTEIG-UHFFFAOYSA-N 0.000 claims description 6

- 229910052796 boron Inorganic materials 0.000 claims description 6

- 150000001639 boron compounds Chemical class 0.000 claims description 5

- 125000002887 hydroxy group Chemical group [H]O* 0.000 claims description 5

- CRSBERNSMYQZNG-UHFFFAOYSA-N 1-dodecene Chemical compound CCCCCCCCCCC=C CRSBERNSMYQZNG-UHFFFAOYSA-N 0.000 claims description 4

- WSSSPWUEQFSQQG-UHFFFAOYSA-N 4-methyl-1-pentene Chemical compound CC(C)CC=C WSSSPWUEQFSQQG-UHFFFAOYSA-N 0.000 claims description 4

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical group [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 claims description 4

- 238000002347 injection Methods 0.000 claims description 4

- 239000007924 injection Substances 0.000 claims description 4

- YWAKXRMUMFPDSH-UHFFFAOYSA-N pentene Chemical compound CCCC=C YWAKXRMUMFPDSH-UHFFFAOYSA-N 0.000 claims description 4

- 230000000737 periodic effect Effects 0.000 claims description 4

- 229910052717 sulfur Inorganic materials 0.000 claims description 4

- 229920000092 linear low density polyethylene Polymers 0.000 claims description 3

- 239000004707 linear low-density polyethylene Substances 0.000 claims description 3

- 229920000089 Cyclic olefin copolymer Polymers 0.000 claims description 2

- 125000005234 alkyl aluminium group Chemical group 0.000 claims description 2

- 238000000071 blow moulding Methods 0.000 claims description 2

- 229940069096 dodecene Drugs 0.000 claims description 2

- QQONPFPTGQHPMA-UHFFFAOYSA-N propylene Natural products CC=C QQONPFPTGQHPMA-UHFFFAOYSA-N 0.000 claims description 2

- 125000004805 propylene group Chemical group [H]C([H])([H])C([H])([*:1])C([H])([H])[*:2] 0.000 claims description 2

- 230000000704 physical effect Effects 0.000 abstract description 39

- 238000007040 multi-step synthesis reaction Methods 0.000 abstract description 3

- YXFVVABEGXRONW-UHFFFAOYSA-N Toluene Chemical compound CC1=CC=CC=C1 YXFVVABEGXRONW-UHFFFAOYSA-N 0.000 description 111

- VLKZOEOYAKHREP-UHFFFAOYSA-N n-Hexane Chemical compound CCCCCC VLKZOEOYAKHREP-UHFFFAOYSA-N 0.000 description 84

- -1 indenoindolyl Chemical group 0.000 description 81

- RTZKZFJDLAIYFH-UHFFFAOYSA-N Diethyl ether Chemical compound CCOCC RTZKZFJDLAIYFH-UHFFFAOYSA-N 0.000 description 69

- YMWUJEATGCHHMB-UHFFFAOYSA-N Dichloromethane Chemical compound ClCCl YMWUJEATGCHHMB-UHFFFAOYSA-N 0.000 description 38

- 230000015572 biosynthetic process Effects 0.000 description 26

- NFHFRUOZVGFOOS-UHFFFAOYSA-N palladium;triphenylphosphane Chemical compound [Pd].C1=CC=CC=C1P(C=1C=CC=CC=1)C1=CC=CC=C1.C1=CC=CC=C1P(C=1C=CC=CC=1)C1=CC=CC=C1.C1=CC=CC=C1P(C=1C=CC=CC=1)C1=CC=CC=C1.C1=CC=CC=C1P(C=1C=CC=CC=1)C1=CC=CC=C1 NFHFRUOZVGFOOS-UHFFFAOYSA-N 0.000 description 26

- 239000002904 solvent Substances 0.000 description 26

- 238000003786 synthesis reaction Methods 0.000 description 26

- 238000006116 polymerization reaction Methods 0.000 description 22

- 239000012044 organic layer Substances 0.000 description 20

- CSNNHWWHGAXBCP-UHFFFAOYSA-L Magnesium sulfate Chemical compound [Mg+2].[O-][S+2]([O-])([O-])[O-] CSNNHWWHGAXBCP-UHFFFAOYSA-L 0.000 description 18

- 238000002360 preparation method Methods 0.000 description 18

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 18

- 238000005160 1H NMR spectroscopy Methods 0.000 description 17

- 229920005989 resin Polymers 0.000 description 17

- 239000011347 resin Substances 0.000 description 17

- LWNGJAHMBMVCJR-UHFFFAOYSA-N (2,3,4,5,6-pentafluorophenoxy)boronic acid Chemical compound OB(O)OC1=C(F)C(F)=C(F)C(F)=C1F LWNGJAHMBMVCJR-UHFFFAOYSA-N 0.000 description 16

- LCKIEQZJEYYRIY-UHFFFAOYSA-N Titanium ion Chemical compound [Ti+4] LCKIEQZJEYYRIY-UHFFFAOYSA-N 0.000 description 16

- 239000007787 solid Substances 0.000 description 16

- 230000000052 comparative effect Effects 0.000 description 15

- 230000000694 effects Effects 0.000 description 14

- 238000012545 processing Methods 0.000 description 13

- 239000003039 volatile agent Substances 0.000 description 13

- 229910001868 water Inorganic materials 0.000 description 13

- QCEOZLISXJGWSW-UHFFFAOYSA-K 1,2,3,4,5-pentamethylcyclopentane;trichlorotitanium Chemical compound [Cl-].[Cl-].[Cl-].CC1=C(C)C(C)([Ti+3])C(C)=C1C QCEOZLISXJGWSW-UHFFFAOYSA-K 0.000 description 12

- 125000000951 phenoxy group Chemical group [H]C1=C([H])C([H])=C(O*)C([H])=C1[H] 0.000 description 12

- UFHFLCQGNIYNRP-UHFFFAOYSA-N Hydrogen Chemical compound [H][H] UFHFLCQGNIYNRP-UHFFFAOYSA-N 0.000 description 11

- 239000001257 hydrogen Substances 0.000 description 11

- 229910052739 hydrogen Inorganic materials 0.000 description 11

- NLXLAEXVIDQMFP-UHFFFAOYSA-N Ammonia chloride Chemical compound [NH4+].[Cl-] NLXLAEXVIDQMFP-UHFFFAOYSA-N 0.000 description 10

- ILAHWRKJUDSMFH-UHFFFAOYSA-N boron tribromide Chemical compound BrB(Br)Br ILAHWRKJUDSMFH-UHFFFAOYSA-N 0.000 description 10

- 239000003446 ligand Substances 0.000 description 10

- 238000000746 purification Methods 0.000 description 10

- LWIHDJKSTIGBAC-UHFFFAOYSA-K tripotassium phosphate Chemical compound [K+].[K+].[K+].[O-]P([O-])([O-])=O LWIHDJKSTIGBAC-UHFFFAOYSA-K 0.000 description 10

- IAZDPXIOMUYVGZ-UHFFFAOYSA-N Dimethylsulphoxide Chemical compound CS(C)=O IAZDPXIOMUYVGZ-UHFFFAOYSA-N 0.000 description 9

- 238000001816 cooling Methods 0.000 description 9

- 239000011259 mixed solution Substances 0.000 description 9

- 239000000047 product Substances 0.000 description 9

- 229910052943 magnesium sulfate Inorganic materials 0.000 description 8

- 235000019341 magnesium sulphate Nutrition 0.000 description 8

- 239000000376 reactant Substances 0.000 description 8

- 239000000126 substance Substances 0.000 description 8

- RIOQSEWOXXDEQQ-UHFFFAOYSA-N triphenylphosphine Chemical compound C1=CC=CC=C1P(C=1C=CC=CC=1)C1=CC=CC=C1 RIOQSEWOXXDEQQ-UHFFFAOYSA-N 0.000 description 8

- ISWSIDIOOBJBQZ-UHFFFAOYSA-N Phenol Chemical compound OC1=CC=CC=C1 ISWSIDIOOBJBQZ-UHFFFAOYSA-N 0.000 description 7

- 238000010898 silica gel chromatography Methods 0.000 description 7

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 6

- 238000003541 multi-stage reaction Methods 0.000 description 6

- 239000012299 nitrogen atmosphere Substances 0.000 description 6

- 238000003756 stirring Methods 0.000 description 6

- XTHFKEDIFFGKHM-UHFFFAOYSA-N Dimethoxyethane Chemical compound COCCOC XTHFKEDIFFGKHM-UHFFFAOYSA-N 0.000 description 5

- 235000019270 ammonium chloride Nutrition 0.000 description 5

- 230000002902 bimodal effect Effects 0.000 description 5

- 239000010410 layer Substances 0.000 description 5

- 239000000178 monomer Substances 0.000 description 5

- 229910052757 nitrogen Inorganic materials 0.000 description 5

- YJVFFLUZDVXJQI-UHFFFAOYSA-L palladium(ii) acetate Chemical compound [Pd+2].CC([O-])=O.CC([O-])=O YJVFFLUZDVXJQI-UHFFFAOYSA-L 0.000 description 5

- 239000002574 poison Substances 0.000 description 5

- 231100000614 poison Toxicity 0.000 description 5

- 230000000379 polymerizing effect Effects 0.000 description 5

- 229910000160 potassium phosphate Inorganic materials 0.000 description 5

- 235000011009 potassium phosphates Nutrition 0.000 description 5

- 239000002002 slurry Substances 0.000 description 5

- MCULRUJILOGHCJ-UHFFFAOYSA-N triisobutylaluminium Chemical compound CC(C)C[Al](CC(C)C)CC(C)C MCULRUJILOGHCJ-UHFFFAOYSA-N 0.000 description 5

- 125000002221 trityl group Chemical group [H]C1=C([H])C([H])=C([H])C([H])=C1C([*])(C1=C(C(=C(C(=C1[H])[H])[H])[H])[H])C1=C([H])C([H])=C([H])C([H])=C1[H] 0.000 description 5

- NQMUGNMMFTYOHK-UHFFFAOYSA-N 1-methoxynaphthalene Chemical compound C1=CC=C2C(OC)=CC=CC2=C1 NQMUGNMMFTYOHK-UHFFFAOYSA-N 0.000 description 4

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 4

- 0 C*c(c(C(C)*)c(C)c(C)c1C)c1OC(*)(*)** Chemical compound C*c(c(C(C)*)c(C)c(C)c1C)c1OC(*)(*)** 0.000 description 4

- XDTMQSROBMDMFD-UHFFFAOYSA-N Cyclohexane Chemical compound C1CCCCC1 XDTMQSROBMDMFD-UHFFFAOYSA-N 0.000 description 4

- MZRVEZGGRBJDDB-UHFFFAOYSA-N N-Butyllithium Chemical compound [Li]CCCC MZRVEZGGRBJDDB-UHFFFAOYSA-N 0.000 description 4

- KEAYESYHFKHZAL-UHFFFAOYSA-N Sodium Chemical compound [Na] KEAYESYHFKHZAL-UHFFFAOYSA-N 0.000 description 4

- HFKJQIJFRMRSKM-UHFFFAOYSA-N [3,5-bis(trifluoromethyl)phenoxy]boronic acid Chemical compound OB(O)OC1=CC(C(F)(F)F)=CC(C(F)(F)F)=C1 HFKJQIJFRMRSKM-UHFFFAOYSA-N 0.000 description 4

- 238000004458 analytical method Methods 0.000 description 4

- RDOXTESZEPMUJZ-UHFFFAOYSA-N anisole Chemical compound COC1=CC=CC=C1 RDOXTESZEPMUJZ-UHFFFAOYSA-N 0.000 description 4

- 238000010586 diagram Methods 0.000 description 4

- 238000001914 filtration Methods 0.000 description 4

- 230000006872 improvement Effects 0.000 description 4

- DLEDOFVPSDKWEF-UHFFFAOYSA-N lithium butane Chemical compound [Li+].CCC[CH2-] DLEDOFVPSDKWEF-UHFFFAOYSA-N 0.000 description 4

- 239000000463 material Substances 0.000 description 4

- 239000012968 metallocene catalyst Substances 0.000 description 4

- 239000012785 packaging film Substances 0.000 description 4

- 229920006280 packaging film Polymers 0.000 description 4

- HXITXNWTGFUOAU-UHFFFAOYSA-N phenylboronic acid Chemical compound OB(O)C1=CC=CC=C1 HXITXNWTGFUOAU-UHFFFAOYSA-N 0.000 description 4

- 239000010936 titanium Substances 0.000 description 4

- UGDCVLOYOWWPQS-UHFFFAOYSA-N 2-phenyl-6-propan-2-ylphenol Chemical compound CC(C)C1=CC=CC(C=2C=CC=CC=2)=C1O UGDCVLOYOWWPQS-UHFFFAOYSA-N 0.000 description 3

- UHOVQNZJYSORNB-UHFFFAOYSA-N Benzene Chemical compound C1=CC=CC=C1 UHOVQNZJYSORNB-UHFFFAOYSA-N 0.000 description 3

- BTBUEUYNUDRHOZ-UHFFFAOYSA-N Borate Chemical compound [O-]B([O-])[O-] BTBUEUYNUDRHOZ-UHFFFAOYSA-N 0.000 description 3

- DVMPDSUMIQBISC-UHFFFAOYSA-K C1(=CC=CC=C1)C1=C(O[Ti](C2(C(=C(C(=C2C)C)C)C)C)(OC2=C(C=CC=C2)C2=CC=CC=C2)Cl)C=CC=C1 Chemical compound C1(=CC=CC=C1)C1=C(O[Ti](C2(C(=C(C(=C2C)C)C)C)C)(OC2=C(C=CC=C2)C2=CC=CC=C2)Cl)C=CC=C1 DVMPDSUMIQBISC-UHFFFAOYSA-K 0.000 description 3

- 238000005481 NMR spectroscopy Methods 0.000 description 3

- 239000011954 Ziegler–Natta catalyst Substances 0.000 description 3

- AZDRQVAHHNSJOQ-UHFFFAOYSA-N alumane Chemical class [AlH3] AZDRQVAHHNSJOQ-UHFFFAOYSA-N 0.000 description 3

- 125000003710 aryl alkyl group Chemical group 0.000 description 3

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 description 3

- 239000000460 chlorine Substances 0.000 description 3

- 125000000753 cycloalkyl group Chemical group 0.000 description 3

- ZSWFCLXCOIISFI-UHFFFAOYSA-N cyclopentadiene Chemical class C1C=CC=C1 ZSWFCLXCOIISFI-UHFFFAOYSA-N 0.000 description 3

- 125000001495 ethyl group Chemical group [H]C([H])([H])C([H])([H])* 0.000 description 3

- 125000001153 fluoro group Chemical group F* 0.000 description 3

- 239000002638 heterogeneous catalyst Substances 0.000 description 3

- 239000012535 impurity Substances 0.000 description 3

- 238000005259 measurement Methods 0.000 description 3

- PKAUVIXBZJUYRV-UHFFFAOYSA-N methane;hydroiodide Chemical compound C.I PKAUVIXBZJUYRV-UHFFFAOYSA-N 0.000 description 3

- 239000012046 mixed solvent Substances 0.000 description 3

- OFBQJSOFQDEBGM-UHFFFAOYSA-N n-pentane Natural products CCCCC OFBQJSOFQDEBGM-UHFFFAOYSA-N 0.000 description 3

- 239000003960 organic solvent Substances 0.000 description 3

- 239000001301 oxygen Substances 0.000 description 3

- 125000002097 pentamethylcyclopentadienyl group Chemical group 0.000 description 3

- 125000001997 phenyl group Chemical group [H]C1=C([H])C([H])=C(*)C([H])=C1[H] 0.000 description 3

- 239000002994 raw material Substances 0.000 description 3

- 239000012312 sodium hydride Substances 0.000 description 3

- 229910000104 sodium hydride Inorganic materials 0.000 description 3

- 230000002194 synthesizing effect Effects 0.000 description 3

- ROEQGIFOWRQYHD-UHFFFAOYSA-N (2-methoxyphenyl)boronic acid Chemical compound COC1=CC=CC=C1B(O)O ROEQGIFOWRQYHD-UHFFFAOYSA-N 0.000 description 2

- JGAVFTDDWQHAAS-UHFFFAOYSA-N 1-phenylnaphthalen-2-ol Chemical compound OC1=CC=C2C=CC=CC2=C1C1=CC=CC=C1 JGAVFTDDWQHAAS-UHFFFAOYSA-N 0.000 description 2

- FXSCJZNMWILAJO-UHFFFAOYSA-N 2-bromo-9h-fluorene Chemical compound C1=CC=C2C3=CC=C(Br)C=C3CC2=C1 FXSCJZNMWILAJO-UHFFFAOYSA-N 0.000 description 2

- TZGKWDUHXIFYHI-UHFFFAOYSA-N 2-methoxy-1-phenylnaphthalene Chemical compound COC1=CC=C2C=CC=CC2=C1C1=CC=CC=C1 TZGKWDUHXIFYHI-UHFFFAOYSA-N 0.000 description 2

- UGFAIRIUMAVXCW-UHFFFAOYSA-N Carbon monoxide Chemical compound [O+]#[C-] UGFAIRIUMAVXCW-UHFFFAOYSA-N 0.000 description 2

- JONFIAOKDKGBKX-UHFFFAOYSA-K Cl[Ti](OC1=C(C2=CC=CC=C2C=C1)C1=CC=CC=C1)(C1(C(=C(C(=C1C)C)C)C)C)Cl Chemical compound Cl[Ti](OC1=C(C2=CC=CC=C2C=C1)C1=CC=CC=C1)(C1(C(=C(C(=C1C)C)C)C)C)Cl JONFIAOKDKGBKX-UHFFFAOYSA-K 0.000 description 2

- IMNFDUFMRHMDMM-UHFFFAOYSA-N N-Heptane Chemical compound CCCCCCC IMNFDUFMRHMDMM-UHFFFAOYSA-N 0.000 description 2

- CTQNGGLPUBDAKN-UHFFFAOYSA-N O-Xylene Chemical compound CC1=CC=CC=C1C CTQNGGLPUBDAKN-UHFFFAOYSA-N 0.000 description 2

- 239000012190 activator Substances 0.000 description 2

- 150000001336 alkenes Chemical class 0.000 description 2

- 229910052782 aluminium Inorganic materials 0.000 description 2

- 239000007864 aqueous solution Substances 0.000 description 2

- 125000001797 benzyl group Chemical group [H]C1=C([H])C([H])=C(C([H])=C1[H])C([H])([H])* 0.000 description 2

- LLEMOWNGBBNAJR-UHFFFAOYSA-N biphenyl-2-ol Chemical compound OC1=CC=CC=C1C1=CC=CC=C1 LLEMOWNGBBNAJR-UHFFFAOYSA-N 0.000 description 2

- 125000004432 carbon atom Chemical group C* 0.000 description 2

- 229910002091 carbon monoxide Inorganic materials 0.000 description 2

- BOXSCYUXSBYGRD-UHFFFAOYSA-N cyclopenta-1,3-diene;iron(3+) Chemical compound [Fe+3].C=1C=C[CH-]C=1.C=1C=C[CH-]C=1 BOXSCYUXSBYGRD-UHFFFAOYSA-N 0.000 description 2

- DIOQZVSQGTUSAI-UHFFFAOYSA-N decane Chemical compound CCCCCCCCCC DIOQZVSQGTUSAI-UHFFFAOYSA-N 0.000 description 2

- 238000013461 design Methods 0.000 description 2

- 125000003963 dichloro group Chemical group Cl* 0.000 description 2

- JLTDJTHDQAWBAV-UHFFFAOYSA-O dimethyl(phenyl)azanium Chemical compound C[NH+](C)C1=CC=CC=C1 JLTDJTHDQAWBAV-UHFFFAOYSA-O 0.000 description 2

- 239000012153 distilled water Substances 0.000 description 2

- SNRUBQQJIBEYMU-UHFFFAOYSA-N dodecane Chemical compound CCCCCCCCCCCC SNRUBQQJIBEYMU-UHFFFAOYSA-N 0.000 description 2

- 238000005265 energy consumption Methods 0.000 description 2

- 238000002474 experimental method Methods 0.000 description 2

- 239000007789 gas Substances 0.000 description 2

- 150000002500 ions Chemical class 0.000 description 2

- NNPPMTNAJDCUHE-UHFFFAOYSA-N isobutane Chemical compound CC(C)C NNPPMTNAJDCUHE-UHFFFAOYSA-N 0.000 description 2

- 125000001449 isopropyl group Chemical group [H]C([H])([H])C([H])(*)C([H])([H])[H] 0.000 description 2

- 238000000691 measurement method Methods 0.000 description 2

- UZKWTJUDCOPSNM-UHFFFAOYSA-N methoxybenzene Substances CCCCOC=C UZKWTJUDCOPSNM-UHFFFAOYSA-N 0.000 description 2

- CPOFMOWDMVWCLF-UHFFFAOYSA-N methyl(oxo)alumane Chemical compound C[Al]=O CPOFMOWDMVWCLF-UHFFFAOYSA-N 0.000 description 2

- UAEPNZWRGJTJPN-UHFFFAOYSA-N methylcyclohexane Chemical compound CC1CCCCC1 UAEPNZWRGJTJPN-UHFFFAOYSA-N 0.000 description 2

- 238000000465 moulding Methods 0.000 description 2

- NIHNNTQXNPWCJQ-UHFFFAOYSA-N o-biphenylenemethane Natural products C1=CC=C2CC3=CC=CC=C3C2=C1 NIHNNTQXNPWCJQ-UHFFFAOYSA-N 0.000 description 2

- JRZJOMJEPLMPRA-UHFFFAOYSA-N olefin Natural products CCCCCCCC=C JRZJOMJEPLMPRA-UHFFFAOYSA-N 0.000 description 2

- 239000002683 reaction inhibitor Substances 0.000 description 2

- 239000000741 silica gel Substances 0.000 description 2

- 229910002027 silica gel Inorganic materials 0.000 description 2

- 125000000999 tert-butyl group Chemical group [H]C([H])([H])C(*)(C([H])([H])[H])C([H])([H])[H] 0.000 description 2

- IMFACGCPASFAPR-UHFFFAOYSA-N tributylamine Chemical compound CCCCN(CCCC)CCCC IMFACGCPASFAPR-UHFFFAOYSA-N 0.000 description 2

- VOITXYVAKOUIBA-UHFFFAOYSA-N triethylaluminium Chemical compound CC[Al](CC)CC VOITXYVAKOUIBA-UHFFFAOYSA-N 0.000 description 2

- 239000008096 xylene Substances 0.000 description 2

- OJJVPGJEBAZOIF-UHFFFAOYSA-N (2,3,4,5-tetrafluorophenoxy)boronic acid Chemical compound OB(O)OC1=CC(F)=C(F)C(F)=C1F OJJVPGJEBAZOIF-UHFFFAOYSA-N 0.000 description 1

- OUHOZBRDLAZZLQ-UHFFFAOYSA-N (2,3,5,6-tetrafluorophenoxy)boronic acid Chemical compound OB(O)OC1=C(F)C(F)=CC(F)=C1F OUHOZBRDLAZZLQ-UHFFFAOYSA-N 0.000 description 1

- FWUHUNUOUDQTFG-UHFFFAOYSA-N (3,4,5-trifluorophenoxy)boronic acid Chemical compound OB(O)OC1=CC(F)=C(F)C(F)=C1 FWUHUNUOUDQTFG-UHFFFAOYSA-N 0.000 description 1

- MEWYWWUPSWTFMU-UHFFFAOYSA-N (4,6,6-trifluorocyclohexa-2,4-dien-1-yl)oxyboronic acid Chemical compound B(O)(O)OC1C=CC(=CC1(F)F)F MEWYWWUPSWTFMU-UHFFFAOYSA-N 0.000 description 1

- XPEIJWZLPWNNOK-UHFFFAOYSA-N (4-phenylphenyl)boronic acid Chemical compound C1=CC(B(O)O)=CC=C1C1=CC=CC=C1 XPEIJWZLPWNNOK-UHFFFAOYSA-N 0.000 description 1

- 125000004178 (C1-C4) alkyl group Chemical group 0.000 description 1

- RELMFMZEBKVZJC-UHFFFAOYSA-N 1,2,3-trichlorobenzene Chemical compound ClC1=CC=CC(Cl)=C1Cl RELMFMZEBKVZJC-UHFFFAOYSA-N 0.000 description 1

- RMYVECCGQUCNMZ-UHFFFAOYSA-N 1-bromo-2-methoxy-3-propan-2-ylbenzene Chemical compound COC1=C(Br)C=CC=C1C(C)C RMYVECCGQUCNMZ-UHFFFAOYSA-N 0.000 description 1

- HTDQSWDEWGSAMN-UHFFFAOYSA-N 1-bromo-2-methoxybenzene Chemical compound COC1=CC=CC=C1Br HTDQSWDEWGSAMN-UHFFFAOYSA-N 0.000 description 1

- XNIGURFWNPLWJM-UHFFFAOYSA-N 1-bromo-2-methoxynaphthalene Chemical compound C1=CC=CC2=C(Br)C(OC)=CC=C21 XNIGURFWNPLWJM-UHFFFAOYSA-N 0.000 description 1

- FQJZPYXGPYJJIH-UHFFFAOYSA-N 1-bromonaphthalen-2-ol Chemical compound C1=CC=CC2=C(Br)C(O)=CC=C21 FQJZPYXGPYJJIH-UHFFFAOYSA-N 0.000 description 1

- IYDMICQAKLQHLA-UHFFFAOYSA-N 1-phenylnaphthalene Chemical compound C1=CC=CC=C1C1=CC=CC2=CC=CC=C12 IYDMICQAKLQHLA-UHFFFAOYSA-N 0.000 description 1

- YBYIRNPNPLQARY-UHFFFAOYSA-N 1H-indene Natural products C1=CC=C2CC=CC2=C1 YBYIRNPNPLQARY-UHFFFAOYSA-N 0.000 description 1

- RSIOEDDLZMYWBE-UHFFFAOYSA-N 2-methoxy-1-phenyl-3-propan-2-ylbenzene Chemical compound COC1=C(C(C)C)C=CC=C1C1=CC=CC=C1 RSIOEDDLZMYWBE-UHFFFAOYSA-N 0.000 description 1

- NMVXHZSPDTXJSJ-UHFFFAOYSA-L 2-methylpropylaluminum(2+);dichloride Chemical compound CC(C)C[Al](Cl)Cl NMVXHZSPDTXJSJ-UHFFFAOYSA-L 0.000 description 1

- 229940061334 2-phenylphenol Drugs 0.000 description 1

- PODDZNLTRWYIJO-UHFFFAOYSA-N 4-fluoro-2-phenylphenol Chemical compound OC1=CC=C(F)C=C1C1=CC=CC=C1 PODDZNLTRWYIJO-UHFFFAOYSA-N 0.000 description 1

- ATGVSUPQYHPQJT-UHFFFAOYSA-N 4-methyl-2-(2-propan-2-ylphenyl)phenol Chemical compound CC(C)C1=CC=CC=C1C1=CC(C)=CC=C1O ATGVSUPQYHPQJT-UHFFFAOYSA-N 0.000 description 1

- ZCYVEMRRCGMTRW-UHFFFAOYSA-N 7553-56-2 Chemical group [I] ZCYVEMRRCGMTRW-UHFFFAOYSA-N 0.000 description 1

- WKBOTKDWSSQWDR-UHFFFAOYSA-N Bromine atom Chemical compound [Br] WKBOTKDWSSQWDR-UHFFFAOYSA-N 0.000 description 1

- KBXCFLXEWFCLED-UHFFFAOYSA-N CC1=C(C(=C(C1(C)[Ti](C)(C)C)C)C)C Chemical compound CC1=C(C(=C(C1(C)[Ti](C)(C)C)C)C)C KBXCFLXEWFCLED-UHFFFAOYSA-N 0.000 description 1

- XMPXDKILRUPEOR-UHFFFAOYSA-L CC1=C(C(=C(C1(C)[Ti](OC1=C(C=C(C=C1)F)C1=CC=CC=C1)(C1(C(=C(C(=C1C)C)C)C)C)Cl)C)C)C Chemical compound CC1=C(C(=C(C1(C)[Ti](OC1=C(C=C(C=C1)F)C1=CC=CC=C1)(C1(C(=C(C(=C1C)C)C)C)C)Cl)C)C)C XMPXDKILRUPEOR-UHFFFAOYSA-L 0.000 description 1

- DPSOUODMTOWXTB-UHFFFAOYSA-N CC1=C(C)C(C)([Ti])C(C)=C1C Chemical compound CC1=C(C)C(C)([Ti])C(C)=C1C DPSOUODMTOWXTB-UHFFFAOYSA-N 0.000 description 1

- VEXZGXHMUGYJMC-UHFFFAOYSA-M Chloride anion Chemical compound [Cl-] VEXZGXHMUGYJMC-UHFFFAOYSA-M 0.000 description 1

- ZAMOUSCENKQFHK-UHFFFAOYSA-N Chlorine atom Chemical compound [Cl] ZAMOUSCENKQFHK-UHFFFAOYSA-N 0.000 description 1

- ICYXOTHUAYWNRZ-UHFFFAOYSA-K Cl[Ti](OC1=C(C=CC=C1C1=CC=CC=C1)C(C)C)(C1(C(=C(C(=C1C)C)C)C)C)Cl Chemical compound Cl[Ti](OC1=C(C=CC=C1C1=CC=CC=C1)C(C)C)(C1(C(=C(C(=C1C)C)C)C)C)Cl ICYXOTHUAYWNRZ-UHFFFAOYSA-K 0.000 description 1

- PXGOKWXKJXAPGV-UHFFFAOYSA-N Fluorine Chemical compound FF PXGOKWXKJXAPGV-UHFFFAOYSA-N 0.000 description 1

- NHTMVDHEPJAVLT-UHFFFAOYSA-N Isooctane Chemical compound CC(C)CC(C)(C)C NHTMVDHEPJAVLT-UHFFFAOYSA-N 0.000 description 1

- 239000004793 Polystyrene Substances 0.000 description 1

- KWYUFKZDYYNOTN-UHFFFAOYSA-M Potassium hydroxide Chemical compound [OH-].[K+] KWYUFKZDYYNOTN-UHFFFAOYSA-M 0.000 description 1

- BQCADISMDOOEFD-UHFFFAOYSA-N Silver Chemical compound [Ag] BQCADISMDOOEFD-UHFFFAOYSA-N 0.000 description 1

- RTAQQCXQSZGOHL-UHFFFAOYSA-N Titanium Chemical compound [Ti] RTAQQCXQSZGOHL-UHFFFAOYSA-N 0.000 description 1

- 239000004708 Very-low-density polyethylene Substances 0.000 description 1

- QCWXUUIWCKQGHC-UHFFFAOYSA-N Zirconium Chemical compound [Zr] QCWXUUIWCKQGHC-UHFFFAOYSA-N 0.000 description 1

- 239000000853 adhesive Substances 0.000 description 1

- 230000001070 adhesive effect Effects 0.000 description 1

- 230000002411 adverse Effects 0.000 description 1

- 150000001338 aliphatic hydrocarbons Chemical class 0.000 description 1

- 239000002168 alkylating agent Substances 0.000 description 1

- 229940100198 alkylating agent Drugs 0.000 description 1

- PNEYBMLMFCGWSK-UHFFFAOYSA-N aluminium oxide Inorganic materials [O-2].[O-2].[O-2].[Al+3].[Al+3] PNEYBMLMFCGWSK-UHFFFAOYSA-N 0.000 description 1

- 150000001450 anions Chemical class 0.000 description 1

- 125000002178 anthracenyl group Chemical group C1(=CC=CC2=CC3=CC=CC=C3C=C12)* 0.000 description 1

- 230000008901 benefit Effects 0.000 description 1

- RWCCWEUUXYIKHB-UHFFFAOYSA-N benzophenone Chemical compound C=1C=CC=CC=1C(=O)C1=CC=CC=C1 RWCCWEUUXYIKHB-UHFFFAOYSA-N 0.000 description 1

- 239000012965 benzophenone Substances 0.000 description 1

- PCGYNXNSBCFBSU-UHFFFAOYSA-N bis(2,3,4,5,6-pentafluorophenyl)-phenylborane Chemical compound FC1=C(F)C(F)=C(F)C(F)=C1B(C=1C(=C(F)C(F)=C(F)C=1F)F)C1=CC=CC=C1 PCGYNXNSBCFBSU-UHFFFAOYSA-N 0.000 description 1

- HQMRIBYCTLBDAK-UHFFFAOYSA-M bis(2-methylpropyl)alumanylium;chloride Chemical compound CC(C)C[Al](Cl)CC(C)C HQMRIBYCTLBDAK-UHFFFAOYSA-M 0.000 description 1

- SIPUZPBQZHNSDW-UHFFFAOYSA-N bis(2-methylpropyl)aluminum Chemical compound CC(C)C[Al]CC(C)C SIPUZPBQZHNSDW-UHFFFAOYSA-N 0.000 description 1

- GDTBXPJZTBHREO-UHFFFAOYSA-N bromine Substances BrBr GDTBXPJZTBHREO-UHFFFAOYSA-N 0.000 description 1

- 229910052794 bromium Inorganic materials 0.000 description 1

- 230000005587 bubbling Effects 0.000 description 1

- 239000001273 butane Substances 0.000 description 1

- 229910052799 carbon Inorganic materials 0.000 description 1

- 239000007795 chemical reaction product Substances 0.000 description 1

- 239000007810 chemical reaction solvent Substances 0.000 description 1

- 229910052801 chlorine Inorganic materials 0.000 description 1

- 150000001805 chlorine compounds Chemical class 0.000 description 1

- DFGSACBYSGUJDZ-UHFFFAOYSA-M chloro(dihexyl)alumane Chemical compound [Cl-].CCCCCC[Al+]CCCCCC DFGSACBYSGUJDZ-UHFFFAOYSA-M 0.000 description 1

- 238000004587 chromatography analysis Methods 0.000 description 1

- 229920006026 co-polymeric resin Polymers 0.000 description 1

- 238000013329 compounding Methods 0.000 description 1

- 238000007334 copolymerization reaction Methods 0.000 description 1

- 238000004132 cross linking Methods 0.000 description 1

- RFUDQCRVCDXBGK-UHFFFAOYSA-L dichloro(propyl)alumane Chemical compound [Cl-].[Cl-].CCC[Al+2] RFUDQCRVCDXBGK-UHFFFAOYSA-L 0.000 description 1

- XBPCUCUWBYBCDP-UHFFFAOYSA-O dicyclohexylazanium Chemical compound C1CCCCC1[NH2+]C1CCCCC1 XBPCUCUWBYBCDP-UHFFFAOYSA-O 0.000 description 1

- GGSUCNLOZRCGPQ-UHFFFAOYSA-O diethyl(phenyl)azanium Chemical compound CC[NH+](CC)C1=CC=CC=C1 GGSUCNLOZRCGPQ-UHFFFAOYSA-O 0.000 description 1

- HJXBDPDUCXORKZ-UHFFFAOYSA-N diethylalumane Chemical compound CC[AlH]CC HJXBDPDUCXORKZ-UHFFFAOYSA-N 0.000 description 1

- YNLAOSYQHBDIKW-UHFFFAOYSA-M diethylaluminium chloride Chemical compound CC[Al](Cl)CC YNLAOSYQHBDIKW-UHFFFAOYSA-M 0.000 description 1

- CPDVHGLWIFENDJ-UHFFFAOYSA-N dihexylalumane Chemical compound C(CCCCC)[AlH]CCCCCC CPDVHGLWIFENDJ-UHFFFAOYSA-N 0.000 description 1

- UAOMVDZJSHZZME-UHFFFAOYSA-N diisopropylamine Chemical compound CC(C)NC(C)C UAOMVDZJSHZZME-UHFFFAOYSA-N 0.000 description 1

- JVSWJIKNEAIKJW-UHFFFAOYSA-N dimethyl-hexane Natural products CCCCCC(C)C JVSWJIKNEAIKJW-UHFFFAOYSA-N 0.000 description 1

- TUTOKIOKAWTABR-UHFFFAOYSA-N dimethylalumane Chemical compound C[AlH]C TUTOKIOKAWTABR-UHFFFAOYSA-N 0.000 description 1

- JGHYBJVUQGTEEB-UHFFFAOYSA-M dimethylalumanylium;chloride Chemical compound C[Al](C)Cl JGHYBJVUQGTEEB-UHFFFAOYSA-M 0.000 description 1

- XOCWTYIVWYOSGQ-UHFFFAOYSA-N dipropylalumane Chemical compound C(CC)[AlH]CCC XOCWTYIVWYOSGQ-UHFFFAOYSA-N 0.000 description 1

- ZMXPNWBFRPIZFV-UHFFFAOYSA-M dipropylalumanylium;chloride Chemical compound [Cl-].CCC[Al+]CCC ZMXPNWBFRPIZFV-UHFFFAOYSA-M 0.000 description 1

- 239000006185 dispersion Substances 0.000 description 1

- 238000004821 distillation Methods 0.000 description 1

- 238000005516 engineering process Methods 0.000 description 1

- 230000007613 environmental effect Effects 0.000 description 1

- UAIZDWNSWGTKFZ-UHFFFAOYSA-L ethylaluminum(2+);dichloride Chemical compound CC[Al](Cl)Cl UAIZDWNSWGTKFZ-UHFFFAOYSA-L 0.000 description 1

- 239000011737 fluorine Substances 0.000 description 1

- 229910052731 fluorine Inorganic materials 0.000 description 1

- 238000005227 gel permeation chromatography Methods 0.000 description 1

- 238000004636 glovebox technique Methods 0.000 description 1

- 229910052735 hafnium Inorganic materials 0.000 description 1

- VBJZVLUMGGDVMO-UHFFFAOYSA-N hafnium atom Chemical compound [Hf] VBJZVLUMGGDVMO-UHFFFAOYSA-N 0.000 description 1

- 229910052736 halogen Inorganic materials 0.000 description 1

- 150000002367 halogens Chemical class 0.000 description 1

- 238000010438 heat treatment Methods 0.000 description 1

- VMLUVDHAXSZZSR-UHFFFAOYSA-L hexylaluminum(2+);dichloride Chemical compound CCCCCC[Al](Cl)Cl VMLUVDHAXSZZSR-UHFFFAOYSA-L 0.000 description 1

- 229920006178 high molecular weight high density polyethylene Polymers 0.000 description 1

- 150000004678 hydrides Chemical class 0.000 description 1

- 229930195733 hydrocarbon Natural products 0.000 description 1

- 150000002430 hydrocarbons Chemical class 0.000 description 1

- 125000001183 hydrocarbyl group Chemical group 0.000 description 1

- 239000005457 ice water Substances 0.000 description 1

- 125000003454 indenyl group Chemical group C1(C=CC2=CC=CC=C12)* 0.000 description 1

- 239000001282 iso-butane Substances 0.000 description 1

- 125000000959 isobutyl group Chemical group [H]C([H])([H])C([H])(C([H])([H])[H])C([H])([H])* 0.000 description 1

- 239000007788 liquid Substances 0.000 description 1

- 230000007774 longterm Effects 0.000 description 1

- 238000003754 machining Methods 0.000 description 1

- 238000002844 melting Methods 0.000 description 1

- 230000008018 melting Effects 0.000 description 1

- QSHDDOUJBYECFT-UHFFFAOYSA-N mercury Chemical compound [Hg] QSHDDOUJBYECFT-UHFFFAOYSA-N 0.000 description 1

- 229910052753 mercury Inorganic materials 0.000 description 1

- GYNNXHKOJHMOHS-UHFFFAOYSA-N methyl-cycloheptane Natural products CC1CCCCCC1 GYNNXHKOJHMOHS-UHFFFAOYSA-N 0.000 description 1

- YSTQWZZQKCCBAY-UHFFFAOYSA-L methylaluminum(2+);dichloride Chemical compound C[Al](Cl)Cl YSTQWZZQKCCBAY-UHFFFAOYSA-L 0.000 description 1

- 238000012986 modification Methods 0.000 description 1

- 230000004048 modification Effects 0.000 description 1

- 239000002808 molecular sieve Substances 0.000 description 1

- IJDNQMDRQITEOD-UHFFFAOYSA-N n-butane Chemical compound CCCC IJDNQMDRQITEOD-UHFFFAOYSA-N 0.000 description 1

- 125000004108 n-butyl group Chemical group [H]C([H])([H])C([H])([H])C([H])([H])C([H])([H])* 0.000 description 1

- 125000000740 n-pentyl group Chemical group [H]C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])* 0.000 description 1

- 125000004123 n-propyl group Chemical group [H]C([H])([H])C([H])([H])C([H])([H])* 0.000 description 1

- 125000001624 naphthyl group Chemical group 0.000 description 1

- 125000004923 naphthylmethyl group Chemical group C1(=CC=CC2=CC=CC=C12)C* 0.000 description 1

- 125000001971 neopentyl group Chemical group [H]C([*])([H])C(C([H])([H])[H])(C([H])([H])[H])C([H])([H])[H] 0.000 description 1

- 125000004433 nitrogen atom Chemical group N* 0.000 description 1

- ZCYXXKJEDCHMGH-UHFFFAOYSA-N nonane Chemical compound CCCC[CH]CCCC ZCYXXKJEDCHMGH-UHFFFAOYSA-N 0.000 description 1

- BKIMMITUMNQMOS-UHFFFAOYSA-N normal nonane Natural products CCCCCCCCC BKIMMITUMNQMOS-UHFFFAOYSA-N 0.000 description 1

- 235000010292 orthophenyl phenol Nutrition 0.000 description 1

- 125000000538 pentafluorophenyl group Chemical group FC1=C(F)C(F)=C(*)C(F)=C1F 0.000 description 1

- 229920003023 plastic Polymers 0.000 description 1

- 239000004033 plastic Substances 0.000 description 1

- 229920000573 polyethylene Polymers 0.000 description 1

- 238000010094 polymer processing Methods 0.000 description 1

- 229920002223 polystyrene Polymers 0.000 description 1

- LPNYRYFBWFDTMA-UHFFFAOYSA-N potassium tert-butoxide Chemical compound [K+].CC(C)(C)[O-] LPNYRYFBWFDTMA-UHFFFAOYSA-N 0.000 description 1

- 239000002244 precipitate Substances 0.000 description 1

- 150000003254 radicals Chemical group 0.000 description 1

- 230000035484 reaction time Effects 0.000 description 1

- 238000001953 recrystallisation Methods 0.000 description 1

- 238000011160 research Methods 0.000 description 1

- 125000002914 sec-butyl group Chemical group [H]C([H])([H])C([H])([H])C([H])(*)C([H])([H])[H] 0.000 description 1

- 238000000926 separation method Methods 0.000 description 1

- 229920006300 shrink film Polymers 0.000 description 1

- 229910052709 silver Inorganic materials 0.000 description 1

- 239000004332 silver Substances 0.000 description 1

- 239000002356 single layer Substances 0.000 description 1

- URGAHOPLAPQHLN-UHFFFAOYSA-N sodium aluminosilicate Chemical compound [Na+].[Al+3].[O-][Si]([O-])=O.[O-][Si]([O-])=O URGAHOPLAPQHLN-UHFFFAOYSA-N 0.000 description 1

- 238000001179 sorption measurement Methods 0.000 description 1

- 125000004213 tert-butoxy group Chemical group [H]C([H])([H])C(O*)(C([H])([H])[H])C([H])([H])[H] 0.000 description 1

- 238000012360 testing method Methods 0.000 description 1

- 229910052719 titanium Inorganic materials 0.000 description 1

- 230000007704 transition Effects 0.000 description 1

- 150000003623 transition metal compounds Chemical class 0.000 description 1

- ZMANZCXQSJIPKH-UHFFFAOYSA-O triethylammonium ion Chemical compound CC[NH+](CC)CC ZMANZCXQSJIPKH-UHFFFAOYSA-O 0.000 description 1

- ORYGRKHDLWYTKX-UHFFFAOYSA-N trihexylalumane Chemical compound CCCCCC[Al](CCCCCC)CCCCCC ORYGRKHDLWYTKX-UHFFFAOYSA-N 0.000 description 1

- JLTRXTDYQLMHGR-UHFFFAOYSA-N trimethylaluminium Chemical compound C[Al](C)C JLTRXTDYQLMHGR-UHFFFAOYSA-N 0.000 description 1

- XZZNDPSIHUTMOC-UHFFFAOYSA-N triphenyl phosphate Chemical compound C=1C=CC=CC=1OP(OC=1C=CC=CC=1)(=O)OC1=CC=CC=C1 XZZNDPSIHUTMOC-UHFFFAOYSA-N 0.000 description 1

- OHSJPLSEQNCRLW-UHFFFAOYSA-N triphenylmethyl radical Chemical compound C1=CC=CC=C1[C](C=1C=CC=CC=1)C1=CC=CC=C1 OHSJPLSEQNCRLW-UHFFFAOYSA-N 0.000 description 1

- RIOQSEWOXXDEQQ-UHFFFAOYSA-O triphenylphosphanium Chemical compound C1=CC=CC=C1[PH+](C=1C=CC=CC=1)C1=CC=CC=C1 RIOQSEWOXXDEQQ-UHFFFAOYSA-O 0.000 description 1

- CNWZYDSEVLFSMS-UHFFFAOYSA-N tripropylalumane Chemical compound CCC[Al](CCC)CCC CNWZYDSEVLFSMS-UHFFFAOYSA-N 0.000 description 1

- YFTHZRPMJXBUME-UHFFFAOYSA-N tripropylamine Chemical compound CCCN(CCC)CCC YFTHZRPMJXBUME-UHFFFAOYSA-N 0.000 description 1

- ANEFWEBMQHRDLH-UHFFFAOYSA-N tris(2,3,4,5,6-pentafluorophenyl) borate Chemical compound FC1=C(F)C(F)=C(F)C(F)=C1OB(OC=1C(=C(F)C(F)=C(F)C=1F)F)OC1=C(F)C(F)=C(F)C(F)=C1F ANEFWEBMQHRDLH-UHFFFAOYSA-N 0.000 description 1

- NPHLURKGGOFSPO-UHFFFAOYSA-N tris(2,3,4,5-tetrafluorophenyl)borane Chemical compound FC1=C(F)C(F)=CC(B(C=2C(=C(F)C(F)=C(F)C=2)F)C=2C(=C(F)C(F)=C(F)C=2)F)=C1F NPHLURKGGOFSPO-UHFFFAOYSA-N 0.000 description 1

- BMKAZNZYKFHZCV-UHFFFAOYSA-N tris(2,3,4-trifluorophenyl)borane Chemical compound FC1=C(F)C(F)=CC=C1B(C=1C(=C(F)C(F)=CC=1)F)C1=CC=C(F)C(F)=C1F BMKAZNZYKFHZCV-UHFFFAOYSA-N 0.000 description 1

- GZQXROYFQLBBPK-UHFFFAOYSA-N tris(2,3,5,6-tetrafluorophenyl)borane Chemical compound FC1=CC(F)=C(F)C(B(C=2C(=C(F)C=C(F)C=2F)F)C=2C(=C(F)C=C(F)C=2F)F)=C1F GZQXROYFQLBBPK-UHFFFAOYSA-N 0.000 description 1

- GIIXTFIYICRGMZ-UHFFFAOYSA-N tris(2,3-dimethylphenyl)phosphane Chemical compound CC1=CC=CC(P(C=2C(=C(C)C=CC=2)C)C=2C(=C(C)C=CC=2)C)=C1C GIIXTFIYICRGMZ-UHFFFAOYSA-N 0.000 description 1

- LKNHGIFPRLUGEG-UHFFFAOYSA-N tris(3,4,5-trifluorophenyl)borane Chemical compound FC1=C(F)C(F)=CC(B(C=2C=C(F)C(F)=C(F)C=2)C=2C=C(F)C(F)=C(F)C=2)=C1 LKNHGIFPRLUGEG-UHFFFAOYSA-N 0.000 description 1

- OBAJXDYVZBHCGT-UHFFFAOYSA-N tris(pentafluorophenyl)borane Chemical compound FC1=C(F)C(F)=C(F)C(F)=C1B(C=1C(=C(F)C(F)=C(F)C=1F)F)C1=C(F)C(F)=C(F)C(F)=C1F OBAJXDYVZBHCGT-UHFFFAOYSA-N 0.000 description 1

- 229920001862 ultra low molecular weight polyethylene Polymers 0.000 description 1

- 238000009827 uniform distribution Methods 0.000 description 1

- 238000010977 unit operation Methods 0.000 description 1

- 229920001866 very low density polyethylene Polymers 0.000 description 1

- 229910052726 zirconium Inorganic materials 0.000 description 1

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08L—COMPOSITIONS OF MACROMOLECULAR COMPOUNDS

- C08L23/00—Compositions of homopolymers or copolymers of unsaturated aliphatic hydrocarbons having only one carbon-to-carbon double bond; Compositions of derivatives of such polymers

- C08L23/02—Compositions of homopolymers or copolymers of unsaturated aliphatic hydrocarbons having only one carbon-to-carbon double bond; Compositions of derivatives of such polymers not modified by chemical after-treatment

- C08L23/04—Homopolymers or copolymers of ethene

- C08L23/08—Copolymers of ethene

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J19/00—Chemical, physical or physico-chemical processes in general; Their relevant apparatus

- B01J19/18—Stationary reactors having moving elements inside

- B01J19/1856—Stationary reactors having moving elements inside placed in parallel

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J19/00—Chemical, physical or physico-chemical processes in general; Their relevant apparatus

- B01J19/18—Stationary reactors having moving elements inside

- B01J19/1862—Stationary reactors having moving elements inside placed in series

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08F—MACROMOLECULAR COMPOUNDS OBTAINED BY REACTIONS ONLY INVOLVING CARBON-TO-CARBON UNSATURATED BONDS

- C08F210/00—Copolymers of unsaturated aliphatic hydrocarbons having only one carbon-to-carbon double bond

- C08F210/02—Ethene

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08F—MACROMOLECULAR COMPOUNDS OBTAINED BY REACTIONS ONLY INVOLVING CARBON-TO-CARBON UNSATURATED BONDS

- C08F210/00—Copolymers of unsaturated aliphatic hydrocarbons having only one carbon-to-carbon double bond

- C08F210/16—Copolymers of ethene with alpha-alkenes, e.g. EP rubbers

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08F—MACROMOLECULAR COMPOUNDS OBTAINED BY REACTIONS ONLY INVOLVING CARBON-TO-CARBON UNSATURATED BONDS

- C08F4/00—Polymerisation catalysts

- C08F4/42—Metals; Metal hydrides; Metallo-organic compounds; Use thereof as catalyst precursors

- C08F4/44—Metals; Metal hydrides; Metallo-organic compounds; Use thereof as catalyst precursors selected from light metals, zinc, cadmium, mercury, copper, silver, gold, boron, gallium, indium, thallium, rare earths or actinides

- C08F4/60—Metals; Metal hydrides; Metallo-organic compounds; Use thereof as catalyst precursors selected from light metals, zinc, cadmium, mercury, copper, silver, gold, boron, gallium, indium, thallium, rare earths or actinides together with refractory metals, iron group metals, platinum group metals, manganese, rhenium technetium or compounds thereof

- C08F4/62—Refractory metals or compounds thereof

- C08F4/64—Titanium, zirconium, hafnium or compounds thereof

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08F—MACROMOLECULAR COMPOUNDS OBTAINED BY REACTIONS ONLY INVOLVING CARBON-TO-CARBON UNSATURATED BONDS

- C08F4/00—Polymerisation catalysts

- C08F4/42—Metals; Metal hydrides; Metallo-organic compounds; Use thereof as catalyst precursors

- C08F4/44—Metals; Metal hydrides; Metallo-organic compounds; Use thereof as catalyst precursors selected from light metals, zinc, cadmium, mercury, copper, silver, gold, boron, gallium, indium, thallium, rare earths or actinides

- C08F4/60—Metals; Metal hydrides; Metallo-organic compounds; Use thereof as catalyst precursors selected from light metals, zinc, cadmium, mercury, copper, silver, gold, boron, gallium, indium, thallium, rare earths or actinides together with refractory metals, iron group metals, platinum group metals, manganese, rhenium technetium or compounds thereof

- C08F4/62—Refractory metals or compounds thereof

- C08F4/64—Titanium, zirconium, hafnium or compounds thereof

- C08F4/659—Component covered by group C08F4/64 containing a transition metal-carbon bond

- C08F4/6592—Component covered by group C08F4/64 containing a transition metal-carbon bond containing at least one cyclopentadienyl ring, condensed or not, e.g. an indenyl or a fluorenyl ring

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08L—COMPOSITIONS OF MACROMOLECULAR COMPOUNDS

- C08L23/00—Compositions of homopolymers or copolymers of unsaturated aliphatic hydrocarbons having only one carbon-to-carbon double bond; Compositions of derivatives of such polymers

- C08L23/02—Compositions of homopolymers or copolymers of unsaturated aliphatic hydrocarbons having only one carbon-to-carbon double bond; Compositions of derivatives of such polymers not modified by chemical after-treatment

- C08L23/04—Homopolymers or copolymers of ethene

- C08L23/08—Copolymers of ethene

- C08L23/0807—Copolymers of ethene with unsaturated hydrocarbons only containing more than three carbon atoms

- C08L23/0815—Copolymers of ethene with aliphatic 1-olefins

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J2219/00—Chemical, physical or physico-chemical processes in general; Their relevant apparatus

- B01J2219/00049—Controlling or regulating processes

- B01J2219/00051—Controlling the temperature

- B01J2219/00159—Controlling the temperature controlling multiple zones along the direction of flow, e.g. pre-heating and after-cooling

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J2219/00—Chemical, physical or physico-chemical processes in general; Their relevant apparatus

- B01J2219/00049—Controlling or regulating processes

- B01J2219/00164—Controlling or regulating processes controlling the flow

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08F—MACROMOLECULAR COMPOUNDS OBTAINED BY REACTIONS ONLY INVOLVING CARBON-TO-CARBON UNSATURATED BONDS

- C08F2420/00—Metallocene catalysts

- C08F2420/03—Cp or analog not bridged to a non-Cp X ancillary neutral donor

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08F—MACROMOLECULAR COMPOUNDS OBTAINED BY REACTIONS ONLY INVOLVING CARBON-TO-CARBON UNSATURATED BONDS

- C08F2420/00—Metallocene catalysts

- C08F2420/04—Cp or analog not bridged to a non-Cp X ancillary anionic donor

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08F—MACROMOLECULAR COMPOUNDS OBTAINED BY REACTIONS ONLY INVOLVING CARBON-TO-CARBON UNSATURATED BONDS

- C08F4/00—Polymerisation catalysts

- C08F4/42—Metals; Metal hydrides; Metallo-organic compounds; Use thereof as catalyst precursors

- C08F4/44—Metals; Metal hydrides; Metallo-organic compounds; Use thereof as catalyst precursors selected from light metals, zinc, cadmium, mercury, copper, silver, gold, boron, gallium, indium, thallium, rare earths or actinides

- C08F4/60—Metals; Metal hydrides; Metallo-organic compounds; Use thereof as catalyst precursors selected from light metals, zinc, cadmium, mercury, copper, silver, gold, boron, gallium, indium, thallium, rare earths or actinides together with refractory metals, iron group metals, platinum group metals, manganese, rhenium technetium or compounds thereof

- C08F4/62—Refractory metals or compounds thereof

- C08F4/64—Titanium, zirconium, hafnium or compounds thereof

- C08F4/659—Component covered by group C08F4/64 containing a transition metal-carbon bond

- C08F4/65908—Component covered by group C08F4/64 containing a transition metal-carbon bond in combination with an ionising compound other than alumoxane, e.g. (C6F5)4B-X+

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08F—MACROMOLECULAR COMPOUNDS OBTAINED BY REACTIONS ONLY INVOLVING CARBON-TO-CARBON UNSATURATED BONDS

- C08F4/00—Polymerisation catalysts

- C08F4/42—Metals; Metal hydrides; Metallo-organic compounds; Use thereof as catalyst precursors

- C08F4/44—Metals; Metal hydrides; Metallo-organic compounds; Use thereof as catalyst precursors selected from light metals, zinc, cadmium, mercury, copper, silver, gold, boron, gallium, indium, thallium, rare earths or actinides

- C08F4/60—Metals; Metal hydrides; Metallo-organic compounds; Use thereof as catalyst precursors selected from light metals, zinc, cadmium, mercury, copper, silver, gold, boron, gallium, indium, thallium, rare earths or actinides together with refractory metals, iron group metals, platinum group metals, manganese, rhenium technetium or compounds thereof

- C08F4/62—Refractory metals or compounds thereof

- C08F4/64—Titanium, zirconium, hafnium or compounds thereof

- C08F4/659—Component covered by group C08F4/64 containing a transition metal-carbon bond

- C08F4/65912—Component covered by group C08F4/64 containing a transition metal-carbon bond in combination with an organoaluminium compound

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08L—COMPOSITIONS OF MACROMOLECULAR COMPOUNDS

- C08L2314/00—Polymer mixtures characterised by way of preparation

- C08L2314/06—Metallocene or single site catalysts

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10S—TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10S526/00—Synthetic resins or natural rubbers -- part of the class 520 series

- Y10S526/943—Polymerization with metallocene catalysts

Landscapes

- Chemical & Material Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Organic Chemistry (AREA)

- Health & Medical Sciences (AREA)

- Medicinal Chemistry (AREA)

- Polymers & Plastics (AREA)

- Engineering & Computer Science (AREA)

- Materials Engineering (AREA)

- Crystallography & Structural Chemistry (AREA)

- Transition And Organic Metals Composition Catalysts For Addition Polymerization (AREA)

- Addition Polymer Or Copolymer, Post-Treatments, Or Chemical Modifications (AREA)

- Graft Or Block Polymers (AREA)

Abstract

본 발명은 에틸렌 공중합체 및 이의 제조방법에 관한 것으로, 구체적으로는 직렬 또는 병렬의 반응기를 이용하여 전이금속 촉매를 포함하는 촉매조성물 존재하에서 다단계 합성을 통해 제조되어 다봉의 분자량 분포 지수를 지녀 우수한 가공성 및 물성을 나타내는 에틸렌 공중합체 및 이의 제조방법에 관한 것이다.

에틸렌, 공중합체, 전이금속, 촉매, 분자량분포, 다단계

Description

본 발명은 에틸렌 공중합체 및 이의 제조방법에 관한 것으로, 구체적으로 다단계 합성을 통해 다봉의 분자량 분포 지수를 지녀 우수한 가공성 및 물성을 나타내는 에틸렌 공중합체 및 이의 제조방법에 관한 것이다.

일반적으로 단일 활성점 촉매로 중합된 고분자는 분자량분포가 좁고 공단량체의 분포가 균일하며 지글러-나타 촉매보다 공중합 활성도도 높다. 그러나 좁은 분자량 분포로 인하여 가공 시 에너지 소비가 커지며 제품 가공이 어려워 기존 설비 조건에 의한 생산은 어려우며, 가공 비용이 증가되는 단점이 있다. 단일 활성점 촉매를 이용한 올레핀 중합기술을 상업화된 기존 공정의 관점에서 분석하면, 고압 용액 공정의 경우에는 단일 활성점 촉매가 용매에 대한 용해도가 충분하다면 직접 적용이 가능하고, 상대적으로 높은 중합온도에서 촉매의 안정성, 반응기 이후 후단 공정에서 촉매의 활성을 제거하는 방법 등이 중요한 문제가 되며, 용제를 분리, 정제하여 회수하는 공정에서 불순물 및 반응 저해 물질의 분리 또한 중요하게 된다. 단일 활성점 전이금속 촉매를 사용하여 중합된 에틸렌 공중합체가 향상된 물성을 가지면서도 가공성을 보장하기 위해서는 좀 더 넓은 분자량 분포를 가지거나 분자량 분포 곡선의 꼭지점이 2개 이상을 보이는 분자량 분포를 가지는 것이 유리하다.

이렇게 향상된 가공성과 물성을 가진 에틸렌 공중합체를 만들기 위하여 미국특허 제4935474호에서는 하나의 반응기에 반응속도가 다른 두 가지 이상의 메탈로센 촉매를 사용하는 방법을 개시하였다. 그러나 이 방법으로는 상대적으로 넓은 분자량분포 또는 이봉 분자량 분포를 가지는 중합체의 제조는 가능하나 동시에 다양한 밀도분포를 가진 에틸렌 공중합체를 제조하기에는 어려운 점이 있다.

미국특허 제3592880호, 유럽특허 제057420호, 제237294호, 영국특허 제2020672호 등에서는 슬러리-슬러리 다단계 중합 공정, 영국특허 제1505017호, 유럽특허 제040992호, 미국특허 제4420592호 등에서는 기상-기상 다단계 중합 공정, 영국특허 제1532231호, 미국특허 제4368291호, 제4309521호, 제4368304호 등에서는 슬러리-기상 다단계 공정에 대해 언급하고 있다. 더욱이 WO 제9212182호에서는 슬러리-기상 공정에서 기상 공정의 경우 2단 이상이 가능하다고 되어 있으나 촉매 특성 및 그에 따른 수소 투입에 의해 2단 공정을 통한 이봉(bimodal) 분자량 분포 만을 보이고 있으며, 해당 특허의 실시 예에 의하면, 0.930 g/cm3 이상의 한정된 밀도만을 가지는 에틸렌공중합체를 생산하는 방법이 제시되어 있어 높은 충격 강도를 가지는 필름 등 다양한 용도의 에틸렌공중합체 수지를 생산하는 데에는 한계가 있다.

WO 제1994/17112호에서는 용액 중합법으로 메탈로센 및 지글러-나타 촉매를 사용하여 넓은 분자량 분포를 가지는 에틸렌공중합체를 합성하는 발명을 제시하고 있으나, 이봉 분자량 분포에 한정되어 공정 개선을 통한 중합체의 물성 향상을 도모하는 데에는 한계가 있다.

미국 특허 제6277931호의 경우 역시 용액 중합 공정에 이종의 촉매 (메탈로센 및 지글러-나타)를 사용하여 이봉 분자량 분포를 가지는 에틸렌 중합 공정을 소개하고 있다. 하지만 이종의 촉매를 한 시스템에서 사용할 경우 이종의 촉매 혹은 조촉매 상호 간에 간섭을 일으켜 반응 제어가 어려워질 수 있으며, 지글러-나타 촉매의 조촉매가 단일 활성점 촉매에 있어서는 촉매독으로 혹은 반응 저해제로 작용할 수도 있다.

WO 제2006/048257호에서는 3개의 반응기를 거쳐 넓은 분자량 분포 및 삼봉 분자량 분포를 갖는 에틸렌공중합체를 제안하였다. 해당 발명의 경우 슬러리-기상 공정으로서 슬러리 공정에 앞서 있는 프리폴리머 반응기에서 고분자량의 고밀도 폴리에틸렌을 일부 합성하고 뒤를 이어 슬러리 및 기상 공정을 거치면서 삼봉의 넓은 분자량 분포를 가지는 에틸렌공중합체를 고안하였으나 고분자량 부분이 고밀도가 될 경우 전체 수지의 측면에서 볼 때 필름의 충격 강도에 좋지 않은 영향을 미치는 단점이 있다.

미국 특허 제6372864호에서는 포스핀이민 리간드를 가지는 단일 활성점 촉매를 사용하고, 두 개의 교반식 반응기를 사용하여 물성 및 가공성을 만족하는 에틸렌 공중합체를 제조하는 방법을 제시하였으나 촉매 특성 상 낮은 밀도를 나타내기 위하여 많은 양의 공단량체가 공정 상에서 운영되어야 하며, 이에 따라 공단량체가 최종 중합체 내에 잔류되어 제품에 냄새 및 위생성 문제를 남기는 단점이 있어 개선이 요구된다. 또한 미국 특허 제 6995216호에서는 가교된 인데노인도릴 리간드를 포함하는 단일활성점 촉매를 사용하여 다단계 혹은 다중 반응기를 사용하여 넓은 분자량 분포를 가지는 에틸렌 공중합체를 제조하는 방법을 제시하였으나, 다단계를 거치면서 반응되는 반응물의 완전한 혼합에 대한 고려는 없어서 단계별로 합성된 중합체가 불완전한 혼합에 의해 결점을 가지게 되는 단점이 있다.

이에 본 발명자들은 상기 종래 기술들의 문제점 극복 및 개선을 위하여 광범위한 연구를 수행한 결과, 좁은 분자량 분포 및 균일한 밀도 분포를 가지는 단일 활성점 촉매에 의한 에틸렌 공중합체의 특성을 다단계 합성 공정으로 제어하여 에틸렌공중합체 수지의 물성 및 가공성을 동시에 개선할 수 있도록 적절한 단일 활성점 촉매계를 사용한 다단 용액 반응 공정을 고안하였다. 곧, 2개 이상의 여러 단계로 연결된 각 반응기에서 단량체 및 공단량체 조성, 반응 온도, 반응 압력 등을 달리하여 다양한 분자량 및 공단량체 함량 혹은 밀도를 가지는 중합체를 만들어 내는 것이다. 구체적으로 상기의 다단계 용액 반응 공정을 통해 다봉 분자량 분포, 바람직하게는 이봉 이상의 다봉 분자량 분포를 가지며, 탄소수 3 이상의 α-올레핀 공단량체를 사용하여 각 반응기에서 밀도분포가 다른 에틸렌 공중합체를 제조할 수 있도록 하였고, 본 발명은 이에 기초하여 완성되었다. 특히 본 특허에서 사용된 단일 활성점 촉매의 경우 공단량체 결합도가 높음에도 불구하고 높은 분자량을 가지는 공중합체를 제조할 수 있어 이와 같은 발명이 가능하게 되었다.

따라서, 상기와 같은 문제점을 해결하기 위하여 본 발명의 목적은 에틸렌 또는 α-올레핀의 다단계 합성을 통해, 다봉의 분자량 분포를 지니는 에틸렌 공중합체를 제조하여 물성 및 가공성이 동시에 개선되는 에틸렌 공중합체 및 이의 제조방법을 제공하는 데 있다.

또한, 본 발명의 다른 목적은 블렌딩하여 제조되는 단점을 개선하여 생산성 이 용이하고, 다양한 용도에 적용될 수 있는 에틸렌 공중합체 및 이의 제조방법을 제공하는 데 있다.

상기 목적을 달성하기 위해 본 발명의 한 측면은 (a) 하나이상의 반응기 중에서 하기 화학식 1의 전이금속 촉매를 포함하는 촉매조성물 존재 하에서 에틸렌 및 하나 이상의 C3-C18의 α-올레핀 공단량체를 중합시켜 제1공중합체를 제조하는 단계; 및 (b) 상기 (a) 단계에서 제조된 제1공중합체를 상기 (a)단계의 촉매조성물과 동일한 촉매조성물 존재 하에 상기 (a)단계의 반응온도보다 높은 온도에서 상기 에틸렌 또는 에틸렌 및 하나 이상의 C3-C18의 α-올레핀을 함유하는 하나 이상의 다른 반응기 중으로 통과시킴으로써 에틸렌 및C3-C18의 α-올레핀 공중합체 조성물을 포함하는 고온의 중합체를 제조하는 단계;를 포함하는 에틸렌 공중합체의 제조방법을 제공한다.

본 발명의 또 다른 측면은 (a) 하나이상의 반응기 중에서 하기 화학식 1 의 전이금속 촉매를 포함하는 촉매조성물 존재 하에서 에틸렌 및 하나 이상의 C3-C18의 α-올레핀 공단량체를 중합시켜 제1공중합체를 제조하는 단계; (b) 하나이상의 다른 반응기 중에서 상기 (a)단계의 촉매조성물과 동일한 촉매조성물 존재 하에 상기 (a)단계의 반응온도보다 높은 온도에서 상기 에틸렌 또는 에틸렌 및 하나 이상의 C3-C18의 α-올레핀을 반응하여 제2공중합체를 제조하는 단계; 및 (c) 상기 제1공중합체를 상기 제2공중합체와 혼합하는 단계;를 포함하는 에틸렌 공중합체의 제조방법을 제공한다.

[화학식 1]

상기 식에서, M은 주기율표 상 4족의 전이금속이고;

Cp는 중심금속 M과 η5-결합할 수 있는 시클로펜타디에닐 고리 또는 시클로펜타디에닐 고리를 포함하는 융합고리이고, 상기 시클로펜타디에닐 고리 또는 시클로펜타디에닐 고리를 포함하는 융합고리는 (C1-C20)알킬, (C6-C30)아릴, (C2-C20)알케닐 및 (C6-C30)아르(C1-C20)알킬로부터 선택되는 하나 이상이 더 치환될 수 있고;

R1 내지 R4 는 서로 독립적으로 수소원자, 할로겐 원자, (C1-C20)알킬, (C3-C20)시클로알킬, (C6-C30)아릴, (C6-C30)아르(C1-C10)알킬, (C1-C20)알콕시, (C3-C20)알킬실록시, (C6-C30)아릴실록시, (C1-C20)알킬아미노, (C6-C30)아릴 아미노, (C1-C20)알킬티오, (C6-C30)아릴티오 또는 니트로이거나, 상기 R1 내지 R4는 인접한 치환체와 융합고리를 포함하거나 포함하지 않는 (C3-C12)알킬렌 또는 (C3-C12)알케닐렌으로 연결되어 지환족 고리 및 단일환 또는 다환의 방향족 고리를 형성할 수 있으며;

Ar1 은 (C6-C30)아릴 또는 N, O 및 S로부터 선택된 하나 이상을 포함하는 (C3-C30)헤테로아릴이고;

X1 및 X2 는 서로 독립적으로 할로겐 원자, (C1-C20)알킬, (C3-C20)시클로알킬, (C6-C30)아르(C1-C20)알킬, (C1-C20)알콕시, (C3-C20)알킬실록시, (C6-C30)아릴실록시, (C1-C20)알킬아미노, (C6-C30)아릴아미노, (C1-C20)알킬티오, (C6-C30)아릴티오 또는 이며;

R11 내지 R15는 서로 독립적으로 수소원자, 할로겐 원자, (C1-C20)알킬, (C3-C20)시클로알킬, (C6-C30)아릴, (C6-C30)아르(C1-C10)알킬, (C1-C20)알콕시, (C3-C20)알킬실록시, (C6-C30)아릴실록시, (C1-C20)알킬아미노, (C6-C30)아릴아미노, (C1-C20)알킬티오, (C6-C30)아릴티오 또는 니트로이거나, 상기 R11 내지 R15는 인접한 치환체와 융합고리를 포함하거나 포함하지 않는 (C3-C12)알킬렌 또는 (C3-C12)알케닐렌으로 연결되어 지환족 고리 및 단일환 또는 다환의 방향족 고리를 형성할 수 있으며;

상기 R1 내지 R4, R11 내지 R15, X1 및 X2의 알킬, 아릴, 시클로알킬, 아르알킬, 알콕시, 알킬실록시, 아릴실록시, 알킬아미노, 아릴아미노, 알킬티오, 아릴티오; R1 내지 R4 또는 R11 내지 R15가 인접한 치환체와 알킬렌 또는 알케닐렌으로 연결되어 형성된 고리; 및 상기 Ar1과 Ar11의 아릴 또는 헤테로 아릴은 할로겐 원자, (C1-C20)알킬, (C3-C20)시클로알킬, (C6-C30)아릴, (C6-C30)아르(C1-C10)알킬, (C1-C20)알콕시, (C3-C20)알킬실록시, (C6-C30)아릴실록시, (C1-C20)알킬아미노, (C6-C30)아릴아미노, (C1-C20)알킬티오, (C6-C30)아릴티오, 니트로 및 히드록시로부터 선택되는 하나 이상이 더 치환될 수 있다.

이하 본 발명에 첨부된 도면을 참조하여 본 발명의 바람직한 일실시예를 상세히 설명하기로 한다. 우선, 도면들 중, 동일한 구성요소 또는 부품들은 가능한 동일한 참조부호를 나타내고 있음에 유의하여야 한다. 본 발명을 설명함에 있어, 관련된 공지기능 혹은 구성에 대한 구체적인 설명은 본 발명의 요지를 모호하지 않게 하기 위하여 생략한다.

본 명세서에서 사용되는 정도의 용어 "약", "실질적으로" 등은 언급된 의미에 고유한 제조 및 물질 허용오차가 제시될 때 그 수치에서 또는 그 수치에 근접한 의미로 사용되고, 본 발명의 이해를 돕기 위해 정확하거나 절대적인 수치가 언급된 개시 내용을 비양심적인 침해자가 부당하게 이용하는 것을 방지하기 위해 사용된다.

본 발명의 에틸렌 공중합체는 2단계 이상으로 제조되어 좁은 분자량 분포를 제공하며, 높은 공단량체의 결합력 및 좁은 밀도 분포를 얻을 수 있는 단일 활성점 촉매계를 필요로 한다. 이는 시클로 펜타디엔 유도체 및 오르토(ortho-) 위치에 아릴 유도체가 치환된 아릴옥사이드 리간드를 최소 하나 이상 포함하고 리간드 상호간 가교되지 않은 4족 전이금속 촉매, 즉, 이러한 전이금속 촉매와 알루미녹산 조촉매 또는 붕소 화합물 조촉매를 포함하는 촉매조성물이 이에 해당된다.

이와 함께, 단일 활성점 촉매로 중합한 중합체의 좁은 분자량 분포로 인한 가공성을 극복하기 위해 이봉 이상의 분자량 분포를 가질 수 있도록 하는 공정을 적용하였으며, 탄소 3개 이상, 바람직하게는 탄소 6개 이상의 고분자량 α-올레핀을 공단량체로 적용가능한 용액 중합 공정을 진행시킨다.

따라서, 본 발명은 고분자량 부분의 밀도를 다른 분자량 부분들에 비해 낮게 가져감에 따라 분자쇄 중 연결 분자들(Tie molecule)의 존재 빈도를 높여 필름 용도의 경우 충격강도를 높이고, 파이프 용도의 경우 고온에서의 장기 내구성을 향상시키도록 한다.

이하, 본 발명에 대해 자세히 설명하고자 한다.

1. 사용된 촉매에 대한 상세

본 발명에서 사용된 촉매는 하기 화학식 1의 전이금속 촉매 및 조촉매가 포함된 촉매조성물이다. 상기 조촉매에는 붕소화합물 및 알루미늄 화합물에서 선택되거나 이들의 혼합물이 포함될 수 있다.

우선, 하기 화학식 1은 전이금속 주위에 시클로펜타디엔 유도체 및 오르토(ortho-)위치에 아릴 유도체가 치환된 아릴옥사이드 리간드를 최소 하나이상 포함하고, 리간드 상호간 가교되지 않는 4족 전이금속 촉매이다.

[화학식 1]

상기 화학식 1의 전이금속 촉매에서 중심금속인 M은 주기율표 상 4족의 전이 금속이고 바람직하게는 티타늄, 지르코늄 또는 하프늄이다. 또한 상기 Cp는 중심금속 M과 η5-결합할 수 있는 시클로펜타디에닐 고리 또는 시클로펜타디에닐 고리를 포함하는 융합고리이고, 상기 시클로펜타디에닐 고리 또는 시클로펜타디에닐 고리를 포함하는 융합고리는 (C1-C20)알킬, (C6-C30)아릴, (C2-C20)알케닐 및 (C6-C30)아르(C1-C20)알킬로부터 선택되는 하나 이상이 더 치환될 수 있다. 상기 Cp의 구체적인 예로는, 시클로펜타디에닐, 메틸시클로펜타디에닐, 디메틸시클로펜타디에닐, 테트라메틸시클로펜타디에닐, 펜타메틸시클로펜타디에닐, 부틸시클로펜타디에틸, sec-부틸시클로펜타디에닐, tert-부틸메틸시클로펜타디에닐, 트리메틸실릴시클로펜타디에닐, 인데닐, 메틸인데닐, 디메틸인데닐, 에틸인데닐, 이소프로필인데닐, 플로레닐, 메틸플로레닐, 디메틸플로레닐, 에틸플로레닐, 이소프로필플로레닐 등이 있다.

상기 화학식 1의 아릴페녹사이드 리간드 상의 R1 내지 R4에 관련하여서는, 서로 독립적으로 수소원자, 할로겐 원자, (C1-C20)알킬, (C3-C20)시클로알킬, (C6-C30)아릴, (C6-C30)아르(C1-C10)알킬, (C1-C20)알콕시, (C3-C20)알킬실록시, (C6-C30)아릴 실록시, (C1-C20)알킬아미노, (C6-C30)아릴아미노, (C1-C20)알킬티오 또는 니트로이거나, 상기 R1 내지 R4는 인접한 치환체와 융합고리를 포함하거나 포함하지 않는 (C3-C12)알킬렌 또는 (C3-C12)알케닐렌으로 연결되어 지환족 고리 및 단일환 또는 다환의 방향족 고리를 형성할 수 있으며;

Ar1 은 (C6-C30)의 아릴 또는 N, O 및 S로부터 선택된 하나 이상을 포함하는 (C3-C30)헤테로아릴이고;

X1 및 X2 는 서로 독립적으로 할로겐 원자, (C1-C20)알킬, (C3-C20)시클로알킬, (C6-C30)아르(C1-C20)알킬, (C1-C20)알콕시, (C3-C20)알킬실록시, (C6-C30)아릴실록시, (C1-C20)알킬아미노, (C6-C30)아릴아미노, (C1-C20)알킬티오, (C6-C30)아릴티오 또는 이며;

R11 내지 R15는 서로 독립적으로 수소원자, 할로겐 원자, (C1-C20)알킬, (C3-C20)시클로알킬, (C6-C30)아릴, (C6-C30)아르(C1-C10)알킬, (C1-C20)알콕시, (C3-C20)알킬실록시, (C6-C30)아릴실록시, (C1-C20)알킬아미노, (C6-C30)아릴아미노, (C1-C20)알킬티오, (C6-C30)아릴티오 또는 니트로이거나, 상기 R11 내지 R15는 인접한 치환체와 융합고리를 포함하거나 포함하지 않는 (C3-C12)알킬렌 또는 (C3-C12)알케닐렌으로 연결되어 지환족 고리 및 단일환 또는 다환의 방향족 고리를 형성할 수 있으며;

상기 R1 내지 R4, R11 내지 R15, X1 및 X2의 알킬, 아릴, 시클로알킬, 아르알킬, 알콕시, 알킬실록시, 아릴실록시, 알킬아미노, 아릴아미노, 알킬티오, 아릴티오; R1 내지 R4 또는 R11 내지 R15가 인접한 치환체와 알킬렌 또는 알케닐렌으로 연결되어 형성된 고리; 및 상기 Ar1과 Ar11의 아릴 또는 헤테로 아릴은 할로겐 원자, (C1-C20)알킬, (C3-C20)시클로알킬, (C6-C30)아릴, (C6-C30)아르(C1-C10)알킬, (C1-C20)알콕시, (C3-C20)알킬실록시, (C6-C30)아릴실록시, (C1-C20)알킬아미노, (C6-C30)아릴아미노, (C1-C20)알킬티오, (C6-C30)아릴티오, 니트로 및 히드록시로부터 선택되는 하나 이상이 더 치환될 수 있다.

상기 할로겐 원자의 예로서 불소, 염소, 브롬 또는 요오드원자를 들 수 있고; 상기 (C1-C20)알킬 또는 (C3-C20)시클로알킬의 예로서, 메틸, 에틸, n-프로필, 이소프로필, n-부틸, sec-부틸, tert-부틸, n-펜틸, 네오펜틸, n-헥실, n-옥틸, n-데실, n-도데실, n-펜타데실, 또는 n-에이코실이고, 이 중 바람직한 것은 메틸, 에틸, 이소프로필, tert-부틸이며; (C6-C30)아릴의 예를 들면, 페닐, 나프틸, 안트라세닐, 플로레닐을 들 수 있고; (C6-C30)아르(C1-C20)알킬기의 예로서 벤질, (2-메틸페닐)메틸, (3-메틸페닐)메틸, (4-메틸페닐)메틸, (2,3-디메틸페닐)메틸, (2,4-디메틸페닐)메틸, (2,5-디메틸페닐)메틸, (2,6-디메틸페닐)메틸, (3,4-디메틸페닐)메틸, (4,6-디메틸페닐)메틸, (2,3,4-트리메틸페닐)메틸, (2,3,5-트리메틸페닐)메틸, (2,3,6-트리메틸페닐)메틸, (3,4,5-트리메틸페닐)메틸, (2,4,6-트리메틸페닐)메틸, (2,3,4,5-테트라메틸페닐)메틸, (2,3,4,6-테트라메틸페닐)메틸, (2,3,5,6-테트라메틸페닐)메틸, (펜타메틸페닐)메틸, (에틸페닐)메틸, (n-프로필페닐)메틸, (이소프로필페닐)메틸, (n-부틸페닐)메틸, (sec-부틸페닐)메틸, (n-테트라데실페닐)메틸, 트리페닐메틸, 나프틸메틸 또는 안트라세닐메틸을 들 수 있고, 이 중 바람직한 것은 벤질, 트리페닐메틸이며; (C1-C20)알콕시의 예로는 메톡시, 에톡시, n-프로폭시, 이소프로폭시, n-부톡시, sec-부톡시, tert-부톡시, n-펜톡시, 네오펜 톡시, n-헥속시, n-옥톡시, n-도데속시, n-펜타데속시 또는 n-에이코속시를 들 수 있고, 이 중 바람직한 것은 메톡시, 에톡시, 이소프로폭시 또는tert-부톡시이며; (C3-C20)알킬실록시 또는 (C6-C30)아릴실록시의 예로서 트리메틸실록시, 트리에틸실록시, 트리-n-프로필실록시, 트리이소프로필실록시, 트리-n-부틸실록시, 트리-sec-부틸실록시, 트리-tert-부틸실록시, 트리-이소부틸실록시, tert-부틸디메틸실록시, 트리-n-펜틸실록시, 트리-n-헥시릴록시, 트리시클로헥실실록시, 페닐실록시, 디페닐실록시, 나프틸실록시를 들 수 있고, 이 중 바람직한 것은 트리메틸실록시, 또는 tert-부틸디메틸실록시 또는 페닐실록시이다. 또한, (C1-C20)알킬아미노 또는 (C6-C30)아릴아미노의 예로서 디메틸아미노, 디에틸아미노, 디-n-프로필아미노, 디이소프로필아미노, 디-n-부틸아미노, 디-sec-부틸아미노, 디-tert-부틸아미노, 디이소부틸아미노, tert-부틸이소프로필아미노, 디-n-헥실아미노, 디-n-옥틸아미노, 디-n-데실아미노, 디페닐아미노, 디벤질아미노, 메틸에틸아미노, 메틸페닐아미노, 벤질헥실아미노를 들 수 있고, 이 중 바람직한 것은 디메틸아미노, 디에틸아미노 또는 디페닐아미노이며, (C1-C20)알킬티오 또는 (C6-C30)의 예로서, 메틸티오, 에틸티오, 이소프로필티오, 페닐티오, 나프틸티오를 들 수 있다.

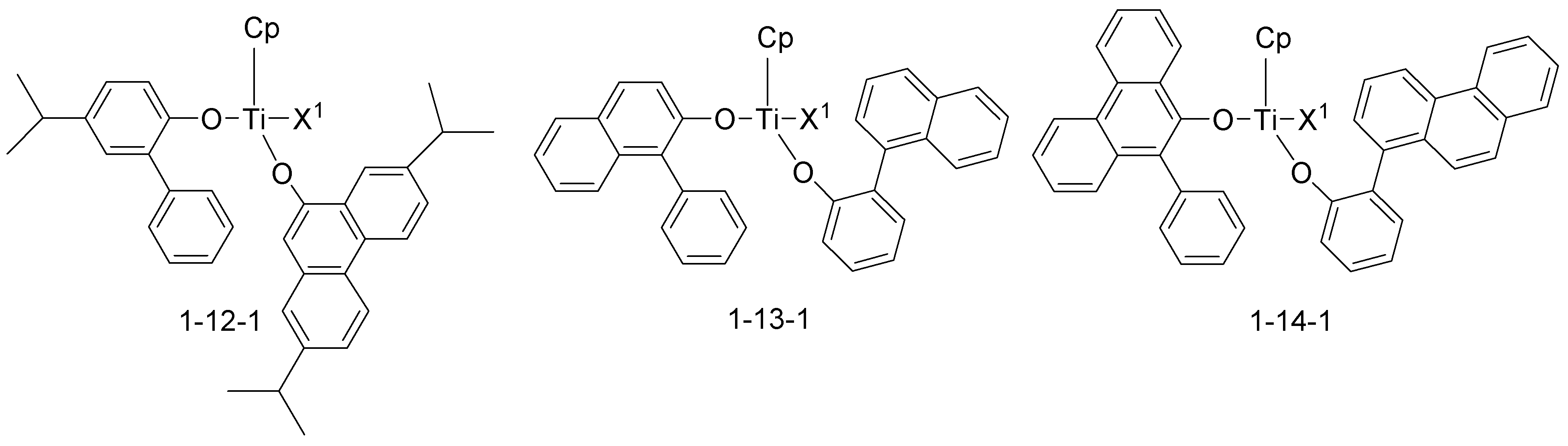

상기 화학식 1의 구체적인 예로서 하기 화학식에서 선택될 수 있다.

[화학식 1-1]

[화학식 1-2]

[화학식 1-3]

[화학식 1-4]

[화학식 1-5]

[화학식 1-6]

[화학식 1-7]

[화학식 1-8]

[화학식 1-9]

[화학식 1-10]

[화학식 1-11]

[화학식 1-12]

[화학식 1-13]

[화학식 1-14]

상기 R21 내지 R26은 서로 독립적으로 수소원자, 할로겐 원자, (C1-C20)알킬, (C3-C20)시클로알킬, (C6-C30)아릴, (C6-C30)아르(C1-C10)알킬, (C1-C20)알콕시, (C3-C20)알킬실록시, (C6-C30)아릴실록시, (C1-C20)알킬아미노, (C6-C30)아릴아미노, (C1-C20)알킬티오, (C6-C30)아릴티오 또는 니트로이거나, 상기 R21 내지 R26은 인접한 치환체와 융합고리를 포함하거나 포함하지 않는 (C3-C12)알킬렌 또는 (C3-C12)알케닐렌으로 연결되어 지환족 고리 및 단일환 또는 다환의 방향족 고리를 형성할 수 있고; 상기 R21 내지 R26 의 알킬, 아릴, 시클로알킬, 아르알킬, 알콕시, 알킬실록시, 아릴실록시, 알킬아미노, 아릴아미노, 알킬티오 및 아릴티오는 할로겐 원자, (C1-C20)알킬, (C3-C20)시클로알킬, (C6-C30)아릴, (C6-C30)아르(C1-C10)알킬, (C1-C20)알콕시, (C3-C20)알킬실록시, (C6-C30)아릴실록시, (C1-C20)알킬아미노, (C6-C30)아릴아미노, (C1-C20)알킬티오, (C6-C30)아릴티오, 니트로 및 히드록시로부터 선택되는 하나 이상이 더 치환될 수 있고;

Cp는 중심금속 M과 η5-결합할 수 있는 시클로펜타디에닐 고리 또는 시클로펜타디에닐 고리를 포함하는 융합고리이고, 상기 시클로펜타디에닐 고리 또는 시클 로펜타디에닐 고리를 포함하는 융합고리는 (C1-C20)알킬, (C6-C30)아릴, (C2-C20)알케닐 및 (C6-C30)아르(C1-C20)알킬로부터 선택되는 하나 이상이 더 치환될 수 있고;

상기 X1 및 X2는 메틸 또는 Cl이다.

더욱 구체적으로는 상기 전이금속촉매는 하기에서 선택되는 것을 특징으로 하는 에틸렌 공중합체의 제조방법을 제공한다.

상기 Cp는 중심금속 M과 η5-결합할 수 있는 시클로펜타디에닐 고리 또는 시클로펜타디에닐 고리를 포함하는 융합고리이고, 상기 시클로펜타디에닐 고리를 포함하는 융합고리는 (C1-C20)알킬, (C6-C30)아릴, (C2-C20)알케닐 및 (C6-C30)아르(C1-C20)알킬로부터 선택되는 하나 이상이 더 치환될 수 있고;

상기 X1 및 X2는 메틸 또는 Cl이다.

한편, 상기 화학식 1의 전이금속 촉매는 올레핀 중합에 사용되는 활성촉매 성분이 되기 위하여, 바람직하게는 본 발명에 따른 전이금속 화합물 중의 X 리간드를 추출하여 중심금속을 양이온화 시키면서 약한 결합력을 가진 반대이온, 즉 음이온으로 작용할 수 있는 알루미늄 화합물 또는 붕소 화합물, 또는 이들의 혼합물이 조촉매로서 사용된다. 이때 사용되는 유기알루미늄 화합물은 반응용매 내에서 촉매독으로 작용하는 미량의 극성물질을 제거하기 위함이지만 X리간드가 할로겐인 경우 에는 알킬화제로서 작용할 수도 있다.

본 발명에서의 조촉매로 사용될 수 있는 붕소화합물은 미국특허 제5,198,401호에서 볼 수 있는 바와 같이 하기 화학식 2, 화학식 3 또는 화학식 4로 표시되는 화합물 중에서 선택될 수 있다.

[화학식 2]

B(R31)3

[화학식 3]

[R32]+[B(R31)4]-

[화학식 4]

[(R33)qZH]+[B(R31)4]-

상기 화학식 2 내지 화학식 4에서, B는 붕소원자; R31은 페닐이며, 상기 페닐는 불소원자, 불소 원자에 의해 치환되거나 치환되지 않은 (C1-C20)알킬, 또는 불소 원자에 의해 치환되거나 치환되지 않은 (C1-C20)알콕시로부터 선택된 3 내지 5개의 치환기로 더 치환될 수 있으며; R32는 (C5-C7)시클로알킬 라디칼 또는 (C1-C20)알킬(C6-C20)아릴 라디칼, (C6-C30)아르(C1-C20)알킬 라디칼, 예를 들면 트리페닐메틸 라디칼; Z는 질소 또는 인원자; R33은 (C1-C20)알킬 라디칼 또는 질소원자와 함께 2개의 (C1-C4)알킬기로 치환된 아닐리늄 라디칼; q는 2 또는 3의 정수이 다.

상기 붕소계 조촉매의 바람직한 예로는 트리스(펜타플루오로페닐)보레인, 트리스(2,3,5,6-테트라플루오로페닐)보레인, 트리스(2,3,4,5-테트라플루오로페닐)보레인, 트리스(3,4,5-트리플루오로페닐)보레인, 트리스(2,3,4-트리플루오로페닐)보레인, 페닐비스(펜타플루오로페닐)보레인, 테트라키스(펜타플루오로페닐)보레이트, 테트라키스(2,3,5,6-테트라플루오로페닐)보레이트, 테트라키스(2,3,4,5-테트라플루오로페닐)보레이트, 테트라키스(3,4,5-트리플루오로페닐)보레이트, 테트라키스(2,2,4-트리플루오로페닐)보레이트, 페닐비스(펜타플루오로페닐)보레이트 또는 테트라키스(3,5-비스트리플루오로메틸페닐)보레이트를 들 수 있다. 또한 그것들의 특정 배합예로는 페로세늄 테트라키스(펜타플루오로페닐)보레이트 1,1'-디메틸페로세늄 테트라키스(펜타플루오로페닐)보레이트, 은 테트라키스(펜타플루오로페닐)보레이트, 트리페닐메틸 테트라키스(펜타플루오로페닐)보레이트, 트리페닐메틸 테트라키스(3,5-비스트리플루오로메틸페닐)보레이트, 트리에틸암모늄 테트라키스(펜타플루오로페닐)보레이트, 트리프로필암모늄 테트라키스(펜타플루오로페닐)보레이트, 트리(n-부틸)암모늄 테트라키스(펜타플루오로페닐)보레이트, 트리(n-부틸)암모늄 테트라키스(3,5-비스트리플루오로메틸페닐)보레이트, N,N-디메틸아닐리늄 테트라키스(펜타플루오로페닐)보레이트, N,N-디에틸아닐리늄 테트라키스(펜타플루오로페닐)보레이트, N,N-2,4,6-펜타메틸아닐리늄 테트라키스(펜타플루오로페닐)보레이트, N,N-디메틸아닐리늄 테트라키스(3,5-비스트리플루오로메틸페닐)보레이트, 디이소프로필암모늄 테트라키스(펜타플루오로페닐)보레이트, 디시클로헥실암모늄 테트라키 스(펜타플루오로페닐)보레이트, 트리페닐포스포늄 테트라키스(펜타플루오로페닐)보레이트 트리(메틸페닐)포스포늄 테트라키스(펜타플루오로페닐)보레이트, 또는 트리(디메틸페닐)포스포늄 테트라키스(펜타플루오로페닐)보레이트가 포함되고, 이 중 가장 바람직한 것은 N,N-디메틸아닐리늄 테트라키스(펜타플루오르페닐)보레이트, 트리페닐메틸 리니움테트라키스(펜타플루오르페닐)보레이트 또는 트리스(펜타플루오르페닐)보레인이고, 이 때 중심금속 M: 붕소원자의 몰비는 바람직하게는 1:0.1~50, 보다 바람직하게는 1:0.5~15이다.

본 발명에서 사용되는 알루미늄 화합물은 화학식 5 또는 화학식 6의 알루미녹산 화합물, 화학식 7의 유기알루미늄 화합물, 또는 화학식 8 또는 화학식 9가 유기알루미늄 히드로카빌옥사이드 화합물이 사용될 수 있다.

[화학식 5]

(-Al(R41)-O-)m

[화학식 6]

(R41)2Al-(-O(R41)-)p-(R41)2

[화학식 7]

(R42)rAl(E)3-r

[화학식 8]

(R43)2AlOR44

[화학식 9]

R43Al(OR44)2

상기 화학식 5 내지 화학식 9에서, R41은 선형 또는 비선형의 (C1-C20)알킬로서, 바람직하게는 메틸 또는 이소부틸이고, m과 p는 5 내지 20의 정수이고; R42, R43은 (C1-C20)알킬; E는 수소원자 또는 할로겐원자; r은 1 내지 3의 정수; R44는 (C1-C20)알킬 또는 (C6-C30)아릴 중에서 선택될 수 있다.

상기 알루미늄 화합물로 사용할 수 있는 구체적인 예로서, 알루미녹산 화합물로서 메틸알루미녹산, 개량메틸알루미녹산, 테트라이소부틸알루미녹산이 있고; 유기알루미늄 화합물의 예로서 트리메틸알루미늄, 트리에틸알루미늄, 트리프로필알루미늄, 트리이소부틸알루미늄, 및 트리헥실알루미늄을 포함하는 트리알킬알루미늄; 디메틸알루미늄클로라이드, 디에틸알루미늄클로라이드, 디프로필알루미늄 클로라이드, 디이소부틸알루미튬클로라이드, 및 디헥실알루미늄클로라이드를 포함하는 디알킬알루미늄클로라이드; 메틸알루미늄디클로라이드, 에틸알루미늄디클로라이드, 프로필알루미늄디클로라이드, 이소부틸알루미늄디클로라이드, 및 헥실알루미늄디클로라이드를 포함하는 알킬알루미늄디클로라이드; 디메틸알루미늄하이드라이드, 디에틸알루미늄하이드라이드, 디프로필알루미늄하이드라이드, 디이소부틸알루미늄하 이드라이드 및 디헥실알루미늄하이드라이드를 포함하는 디알킬알루미늄하이드라이드를 들 수 있으며, 바람직하게는 트리알킬알루미늄, 보다 바람직하게는 트리에틸알루미늄 및 트리이소부틸알루미늄이고, 이 때 중심금속인 M: 알루미늄원자의 몰비는 바람직하게는 1:1 내지 1:2,000, 보다 바람직하게는 1:5 내지 1:1,000이다.

또한, 중심금속 M: 붕소원자:알루미늄원자의 몰비는 바람직하게는 1:0.1~50:1~1,000, 보다 바람직하게는 1:0.5~15;5~500이다.

2. 용액 중합 공정

본 발명의 에틸렌 중합공정은 적어도 2단계 이상으로 중합이 진행되므로, 2개 이상의 반응기를 필요로 한다. 따라서, 상기 단계가 2 또는 3단계 중합단계로 이루어져 넓은 분자량 분포를 지니도록 한다.

또한, 본 발명은 반응온도가 (a)단계 80 내지 210℃ 및 (b)단계 90 내지 220℃이고, 각 단계의 압력이 20 내지 500 기압인 에틸렌 공중합체가 제조됨을 특징으로 한다.

(a)단계에서, 상기 촉매 또는 촉매조성물 하에서, 80 내지 210℃, 더욱 바람직하게는 80 내지 150℃, 압력은 20 내지 500기압, 더욱 바람직하게는 30 내지 200기압에서 중합된다. 상기 반응온도가 80℃미만인 경우, 반응물이 석출되거나 원활하게 분산되지 않고 반응이 일어나지 않아 중합물 생성이 어려우며, 210℃를 초과하면, 미리 설계된 분자량을 지닌 중합체의 제조가 불가능하게 된다. 또한, 압력이 상기 범위를 벗어나는 경우에도 요구되는 분자량을 지닌 중합체의 제조가 어렵게 된다.

이후, (b)단계에서, 상기 (a)단계에서 사용된 동일한 촉매 또는 촉매조성물 하에서, 90 내지 220℃, 더욱 바람직하게는 120 내지 200℃에서 상기 (a)단계와 동일한 압력 하에서 상기 (a)단계에서 제조된 중합체와 함께 중합된다. 상기 온도가 90℃ 미만인 경우, 중합물이 석출될 수도 있고, 상기 (a)단계와 유사한 중합체가 제조되어 다단계 중합의 효과가 없으며, 220℃를 초과하면, 중합체의 분자량이 너무 낮아지게 되어 물성이 저하될 우려가 있다. 또한, 상기 압력의 경우에도 상기 (a)단계의 이유와 동일하다.

한편, 상기 (a) 또는 (b)단계에 투입되는 에틸렌 양, 수소 양, 전환률 등의 공정 조건을 상이하게 하여 균일 분자량 및 밀도 분포가 다봉으로 존재하는 에틸렌 공중합체의 물성을 제어하고자 하는 것이 본 발명의 착안점이다. 특히 (a)단계에서의 고분자량, 저밀도의 중합체를 미리 설계된 비율로 제조하여 분자 구조에서 결합 분자(Tie Molecule)를 최적화하여 인장강도, 충격강도 등의 최종 수지 물성을 개선하고자 하였으며, (a)단계에 이어 (b)단계에도 동일한 촉매 또는 촉매조성물을 사용하여 (a)단계보다 더 높은 온도에서 중합하여 (a)단계에서 제조된 중합체와 상이한 범위의 분자량과 밀도를 지니는 에틸렌 공중합체가 제조되며, 본 발명의 전이금속 촉매 특성상 그 결과물이 좁은 분자량 분포 및 밀도 분포를 나타낼 수 밖에 없지만 다단계의 반응을 통해 생산자가 원하는 넓은 분자량 및 밀도 분포를 갖도록 제어할 수 있다.

상기의 다단계 반응에 있어서, 반응기의 배열은 직렬 또는 병렬 연결이 가능 하다.

도 1은 본 발명의 바람직한 일실시예에 따른 직렬 반응기 개략도이다. 도 1을 참조하면, 본 발명의 직렬 반응기는 1단계 피드 펌프(11), 1단계 피드 쿨러(12), 1단계 반응기 피드 히터(13), 1단계 저온 반응기(14), 1단계 저온 반응기 촉매 피드(15), 직렬 2단계 고온 반응기(16), 2단계 고온 반응기 촉매 피드(17), 2단계 반응기 피드 펌프(18), 2단계 반응기 피드 쿨러(19), 2단계 반응기 피드 히터(20), 2단계 반응기 피드(21) 및 수소 피드(22)가 포함된다.

따라서, 본 발명의 직렬 반응은 1단계 반응기 피드 펌프(11)로 촉매를 제외한 반응물을, 1단계 반응기 피드 쿨러(12) 및 1단계 반응기 피드 히터(13)로 구성된 온도 조절기가 장착된 1단계 저온 반응기(14)에 투입시키고, 1단계 저온 반응기 촉매 피드(15)를 통해 촉매를 투입하여 2단계보다 낮은 온도에서 (a)단계를 진행시킨다. 상기 (a)단계를 거친 중합물을 2단계 반응기 피드 쿨러(19) 및 2단계 반응기 피드 히터(20)가 장착된 직렬 2단계 고온 반응기(16)에 바로 투입하여 2단계 고온 반응기 촉매 피드(17)를 통해 촉매 첨가 후 2단계 반응기 피드 펌프(18)를 통해 2단계 반응기 피드(21)로 반응물 및 수소피드(22)로 수소를 주입하여 상기 (a)단계에서 보다 높은 온도에서 (b)단계의 중합반응을 진행시키게 된다. 이러한 직렬 반응기에서 반응의 경우, 1단계 반응에서의 에틸렌 전환률 및 촉매 활성 등을 고려하여 전체적인 반응기 시스템 설계 및 제어가 되어야 한다.

도 2는 본 발명의 바람직한 일실시예에 따른 병렬 반응기 개략도이다. 도 2를 참조하면, 본 발명의 병렬 반응기는 저온 반응기 피드 펌프(31), 고온 반응기 피드 펌프(32), 저온 반응기 피드 쿨러(33), 저온 반응기 피드 히터(34), 고온 반응기 피드 쿨러(35), 고온 반응기 피드 히터(36), 저온 반응기(37), 저온 반응기 촉매 피드(38), 고온 반응기 촉매 피드(39), 고온 반응기(40), 인라인 믹서(41), 고온 반응기 피드(42) 및 수소 피드(43)가 포함된다.

따라서, 본 발명의 병렬 반응은 저온 반응기 피드 펌프(31)를 통해 촉매를 제외한 반응물을 저온 반응기 피드 쿨러(33) 및 저온 반응기 피드 히터(34)로 온도 조절이 되는 저온 반응기(37)에 투입하고, 저온 반응기 촉매 피드(38)로 촉매 첨가 후 (a)단계 반응을 진행시킨다. 상기 (a)단계와는 별도로 동시에 고온 반응기 피드 펌프(32)를 통해 촉매를 제외한 반응물을 고온 반응기 피드(42)를 통해 고온 반응기 피드 쿨러(35) 및 고온 반응기 피드 히터(36)로 온도 조절이 되는 고온 반응기(40)에 수소 피드(43)와 함께 투입하고, 고온 반응기 촉매 피드(39)로 촉매 첨가 후 상기 (a)단계에서 보다 높은 온도에서 반응을 진행시킨다. 상기 저온 및 고온 반응물을 인라인 믹서(41)에 혼합하여 균질한 공중합체를 제조한다. 이러한 병렬 반응기에서의 반응의 경우 균일한 공중합체 물성을 나타내기 위하여 각 반응기에서 나온 용액을 균일하게 혼합해 주기 위해 인라인 혼합기가 사용된다. 균질한 공중합체를 만들기 위해 인라인 믹서뿐만 아니라 교반조 등 가능한 단위 조작들이 사용될 수 있다.

본 발명의 상기 (a) 및 (b)단계에서 에틸렌 및 하나 이상의 C3-C18의 α-올레핀 공단량체는 에틸렌 60 내지 99 중량% 및 α-올레핀 공단량체 1 내지 40 중량%인 것임이 바람직하다. 상기 에틸렌 함량이 60 중량% 미만인경우, 에틸렌의 함량이 낮아 에틸렌의 특성이 발휘되지 않아 물성이 저하되게 되며, 99 중량%를 초과하면 공중합체의 효과가 낮아지게 된다.

또한, 상기 (a) 및 (b)단계에서, 상기C3-C18의 α-올레핀 공단량체의 구체적인 예로는 프로필렌, 1-부텐, 1-펜텐, 4-메틸-1-펜텐, 1-헥센, 1-옥텐, 1-데센 및 1-도데센 또는 이들의 혼합물이며, 이 중에서 보다 바람직하게는 1-부텐, 1-헥센, 1-옥텐, 또는 1-데센이다.

또한, 상기 (a) 및 (b)단계에서, 중합에 사용되는 바람직한 유기 용매는 C30-C20의 탄화수소이며, 그 구체적인 예로는 부탄, 이소부탄, 펜탄, 헥산, 헵탄, 옥탄, 이소옥탄, 노난, 데칸, 도데칸, 시클로헥산, 메틸시클로헥산, 벤젠, 톨루엔, 크실렌 등을 들 수 있으며, 상업적으로 시판되고 있는 유기 용매 중 본 공정에 사용하기 적합한 용매를 하나 예로 들면 이소파라핀계열 용매인 SK-ISOL 계열 용매를 들 수 있다. 예를 들어 SK-ISOL E의 경우 C8~C12의 지방족 탄화수소 용제이고 증류범위는 117~137℃ 이며, SK에너지㈜에서 시판하고 있다.

본 발명의 제조방법으로 제조된 에틸렌 공중합체는 (a)단계에서 제조된 중합체 10~70 중량% 및 (b)단계에서 제조된 중합체30~90 중량% 를 포함하고, 상기 (a)단계에서 제조된 중합체는 MI가 0.001 내지 2.0 g/10min.이고, 밀도가 0.860 내지 0.925 g/㎤이고, 상기 (b)단계에서 제조된 중합체는 MI가 0.1 내지 100.0 g/10min.이고, 밀도가 0.900 내지 0.970 g/㎤인 에틸렌 공중합체를 특징으로 한다.

우선, 상기 (a)단계에서 제조된 중합체는 10 내지 70 중량%, 더욱 바람직하게는 20 내지 60중량%가 포함되는데, 상기 (a)단계에서 제조된 중합체의 함량이 10 중량%미만인 경우, 충격 강도 개선의 영향이 없으며, 70중량%를 초과하면, 필름으로 가공되면 투명도가 현저히 저하되어 가공 시 높은 에너지가 필요하며, 생산성이 저하된다.

또한, (a)단계에서 제조된 중합체의 분자량은 ASTM D2839에 의거한 MI(용융지수, Melt Index)측정법을 사용하여 MI가 0.001 내지2.0g/10min., 더욱 바람직하게는 0.005 내지 1.0g/10min.이다. 상기 (a)단계에서 제조된 중합체의 MI가 0.001g/10min. 미만인 경우, 중합체가 너무 뻣뻣하게 되어 가공성이 저하될 우려가 있으며, 2.0g/10min.을 초과하면, 인장강도, 충격강도 등의 전체 물성에 뚜렷한 개선이 보이지 않는다. 테츠야, 요시기요, 타카기 하토리 등('High Performance PE100 Resin with Extraordinary Resistance ot Slow Crack Growth', Plastics Pipes XIII Conference, 2007)에 의하면, 다봉 분자량 분포를 지니는 에틸렌 공중합체를 중합하기 위한 다단계 중합 방법에서 고분자량 부분일수록 우선적으로 중합하는 단계로 하는 것이 고분자량 부분의 전체 수지 중 분산이 양호하게 된다고 하였다.

또한, (a)단계에서 생성되는 중합체의 밀도는 0.860 내지 0.925g/㎤, 더욱 바람직하게는 0.880 내지 0.915g/㎤ 이다. 상기 밀도가 0.860g/㎤미만인 경우, 필름으로 제조 시 물성이 너무 낮아질 우려가 있으며, 0.925g/㎤을 초과하면, 필름이 너무 뻣뻣해지게 된다. 상기 (a)단계에서 제조되는 중합체는 낮은 영역의 밀도 범위를 갖는 수지가 중합되는데, 이는 고분자 사슬 중 불균일한 공중합체 분포를 보이는 지글러-나타 촉매와는 달리, 본 발명의 단일 활성점을 가지는 전이금속 촉매 를 사용하여 고분자 사슬 중 고른 공중합 단량체 분포를 갖는 수지를 합성하여 최종 제조되는 수지의 물성을 개선하기 위함이다.

한편, 상기 (b)단계에서 제조된 중합체는 30 내지 90중량%, 더욱 바람직하게는 40 내지 80중량%가 포함되는데 상기 (b)단계에서 제조된 중합체의 함량이 30중량% 미만인 경우, 상기 (a)단계에서 제조된 고분자량, 저밀도 에틸렌 공중합체에 의해 최종 수지의 가공성 및 필름의 투명도가 저하되며, 90중량%를 초과하면, 높은 물성을 제공하는 (a)단계에서 제조된 중합체의 함량이 낮아지게 되어 수지의 내환경성 저하 및 충격강도, 인장강도 등의 물성이 낮게된다.

또한, (b)단계에서 제조된 중합체의 분자량은 ASTM D2839에 의거한 MI(용융지수, Melt Index)측정법을 사용하여 MI가 0.1 내지 100.0g/10min, 더욱 바람직하게는 0.3 내지 50.0g/10min 이다. 상기 (b)단계에서 제조된 중합체의 MI가 0.1g/10min. 미만인 경우, 상기 (a)단계에서 제조된 중합체와 분자량 범위가 겹쳐 분자량 분포가 넓지 않아 다단계 반응의 장점이 발휘되지 않으며, 100g/10min.를 초과하면, 낮은 분자량으로 인해 물성 저하가 일어난다.

또한, (b)단계에서 생성되는 중합체의 밀도는 0.900 내지 0.970g/㎤임이 바람직하다. 상기 밀도가 0.900g/㎤미만인 경우, 상기 (a)단계에서 제조된 중합체의 밀도 범위에 포함되어 단계별 중합을 하는 효과가 없어지며, 0.970 g/㎤을 초과하는 경우, 필름 등의 용도로 사용할 때 지나치게 뻣뻣하게 되는 문제점이 있다. 따라서, 상기 (a)단계에서 제조된 중합체와 상기 (b)단계에서 제조된 중합체의 밀도 범위를 조정하여 수지의 물성을 최적화 할 수 있는 밀도 범위로 정하게 된다.

그 밖에 본 발명의 방법으로 제조된 에틸렌 공중합체의 밀도가 0.910 내지 0.940 g/㎤ 인 선형저밀도 폴리에틸렌 공중합체(LLDPE)인 에틸렌 공중합체, 밀도가 0.900 g/㎤ 이상 0.910 g/㎤ 이하인 초저밀도 에틸렌 공중합체(VLDPE 또는 ULDPE)인 에틸렌 공중합체가 포함된다.

상기의 제조방법에 따라 제조된 에틸렌 공중합체는 분자량분포지수가 2.8 내지 30.0임을 특징으로 한다.

일반적인 단일활성점 촉매에 의한 에틸렌 공중합체의 특징인 좁은 분자량 분포를 상기 다단계 반응공정을 사용하여 가공성을 개선할 수 있느 두 가지 이상의 분자량 분포를 지니게 되는 넓은 분자량 분포를 가지도록 고안되었다. 이에 본 발명의 공정 및 촉매를 통해 제조되는 에틸렌 공중합체의 분자량 분포 지수(질량 평균 분자량을 수평균 분자량으로 나눈 값)가 2.8 내지 30.0이 되도록 제어하여 가공성과 물성을 동시에 향상시킬 수 있게 된다.

따라서, 상기 (a) 및 (b)단계를 거쳐 제조된 에틸렌 공중합체는 분자량분포지수가 2.8내지 30.0인 에틸렌 공중합체일 수 있으며, 나아가 3.0 내지 20일 수 있다. 상기 분자량분포지수가 상기 범위에 있으면 에틸렌 공중합체의 가공성 또는 물성이 요구되는 범위에 맞게 제어될 수 있다. 상기 분자량분포지수가 2.8 미만인 경우, 단일 반응기 및 단일 활성점 촉매를 사용했을 때와 큰 차이가 없어지며, 30.0을 초과하는 경우, 밀도 및 분자량 분포 제어의 효과가 없어져 가공성 또는 물성 개선의 효과가 저하되는 문제점이 있다.

본 발명에서 상기 (a) 내지 (b)단계에 투입되는 에틸렌, C3-C18의 α-올레핀 공단량체는 반응기에 투입되기 전에 용매에 용해시키는 공정을 거치게 되는데, 용매와 혼합하여 용해시키기 전에 에틸렌, 공단량체 및 용매는 정제 공정을 거쳐서 잠재적으로 촉매의 독이 될 수 있는 수분, 산소, 일산화탄소 및 기타 금속 불순물들을 제거하게 된다. 이러한 정제 공정에 사용되는 물질들은 해당 분야에 공지된 바와 같이 분자체나 활성화 알루미늄, 또는 실리카겔 등을 사용한다.

또한, 상기 (a) 내지 (b)단계에 투입되는 원료들은 투입되기 전에 열교환 공정을 거치면서 냉각되거나 가열되며, 이를 통하여 반응기 내의 온도를 제어하게 된다. 따라서, 반응기의 온도 제어는 반응기 기벽을 통한 열교환이 없는 단열(adiabatic)반응기 공정으로, 반응열의 제어는 반응기로 유입되는 용매와 단량체 흐름의 온도를 변화시키며 반응기 내의 온도를 제어하게 된다.

본 발명에서는 상기 (b)단계 이후 단계에 추가적으로 에틸렌 및 공단량체, 촉매, 용매 등이 공급될 수 있으며, 이 또한 열교환 공정을 거쳐 미리 설계된 온도로 제어된다. 일반적으로 촉매는 각 단계에 투입될 때 타 원료들과는 독립적으로 공급되며, 이 때 용매와 미리 혼합 또는 용해되어 준비됨이 바람직하다.

여기서, 단계별 분자량 및 밀도의 측정은 2 이상의 다단계 반응을 거쳐 중합체가 합성될 경우 (b)단계 또는 그 이상 단계에서 제조되는 중합체의 물성은 (a)단계 후 수지를 채취하여 분석을 하고, (b)단계 후의 최종 생산된 중합체를 분석하여 각 단계별로 중합체의 밀도, 분자량 등을 계산할 수 있다.

또한, 물성 측정에 있어서는, (a) 내지 (b)단계의 각 단계별로 동일한 반응 온도 및 압력, 용매, 반응물, 촉매 및 반응시간 등의 동일한 중합 조건으로 각 단 계를 단일 반응기로 반응하여 생성되는 고분자로 그 물성을 유추해 내거나 문헌(B.Hagsroem Conference on Polymer Processing, 1977)에 나와 있는 바와 같이 다단계 반응에서 각 단계에 해당하는 부분을 계산하여 분석할 수 있다.

한편, 상기 (a) 내지 (b)단계에서의 체류 시간은 각 단계에서의 설계용적과 시간 당 생산량에 의해 결정된다. 상기 (a) 내지 (b)단계에서의 적절한 교반을 통하여 물질들이 균일하도록 운전 조건을 유지할 수 있도록 하며, 최종적으로 제조된 에틸렌 중합체 또는 에틸렌 공중합체는 적절한 용매 제거 공정을 거쳐 회수된다.

따라서, (a) 및 (b)단계를 거쳐 제조된 에틸렌 공중합체로부터 블로운 필름, 캐스팅 필름, 사출, 중공성형 또는 파이프 용도로 사용되는 에틸렌 공중합체 성형물이 얻어질 수 있다.

특히, 상기 필름용으로는 블로운 필름, 캐스팅 필름으로 성형되어 단층 또는 다층으로 형성된 포장용 필름이 제조될 수 있으며, 수축필름, 중포장필름, 냉동포장필름, 자동포장필름, 스트레치랩, 백(bag) 등의 용도에 적용될 수 있다.

상술한 바와 같이 본 발명의 에틸렌 공중합체는 에틸렌 또는 α-올레핀의 다단계 합성을 통해, 다봉의 분자량 분포를 지니는 에틸렌 공중합체를 제조하여 물성 및 가공성이 동시에 개선되는 효과가 있다.

또한, 다른 중합체와 블렌딩하여 제조되는 단점을 개선하여 생산성이 용이하고, 다양한 용도에 적용될 수 있는 효과가 있다.

이하 실시예를 통하여 본 발명을 구체적으로 설명하지만, 하기의 실시예에 의하여 본 발명의 범위가 한정되는 것은 아니다.

별도로 언급되는 경우를 제외하고 모든 리간드 및 촉매 합성 실험은 질소 분위기 하에서 표준 슐렝크(Schenk) 또는 글로브박스 기술을 사용하여 수행되었으며 반응에 사용되는 유기용매는 나트륨금속과 벤조페논 하에서 환류시켜 수분을 제거하여 사용직전 증류하여 사용하였다. 합성된 리간드 및 촉매의 1H-NMR분석은 상온에서 Varian Mercury 300 MHz 스펙트로미터를 사용하여 수행하였다.

중합용매인 시클로헥산은 Q-5 촉매(BASF사), 실리카겔 및 활성알루미나가 충진된 관을 차례로 통과시키고 고순도의 질소로 버블링시켜 수분, 산소 및 기타 촉매독 물질을 충분히 제거시킨 후 사용하였다.

중합된 중합체를 가지고 블로운 필름 성형 장비와 캐스팅 성형 장비로 가공된 필름을 제조하였으며, 중합된 중합체와 필름은 아래에 설명된 방법에 의하여 분석되었다.

1. 용융흐름지수 (MI)

ASTM D 2839에 의거하여 측정하였다.

2. 밀도

ASTM D 1505에 의거, 밀도 구배관을 사용하여 측정하였다.

3. 융용점 (Tm) 분석

DuPont DSC2910을 이용하여 질소분위기 하에서 10℃/min의 속도로 이차 가열 조건에서 측정하였다.

4. 분자량 및 분자량분포

PL Mixed-BX2+preCol이 장착된 PL210 GPC를 이용하여 135℃에서 1.0mL/min의 속도로 1,2,3-트리클로로벤젠 용매 하에서 측정하였으며, PL 폴리스티렌 표준물질을 사용하여 분자량을 보정하였다.

5. 인장 강도

ASTM D638 방법으로 측정하였다.

6. 충격 강도

ASTM D1709 방법으로 측정하였다.

7. 흐림(Haze)

ASTM D1003 방법으로 측정하였다.

8. 열 접착 강도 (Heat seal)

실시예 및 비교예에서 중합된 에틸렌공중합체를 필름으로 가공하고, 필름 2장을 겹쳐 일정 온도에서 1초간 2kgf/cm2의 압력으로 접착시킨다. 접착시킨 시료를 ASTM D638의 방법으로 인장강도를 측정하여 강도가 1,500g을 넘으면 그 때 접착시킨 온도를 열 접착 강도의 값으로 한다. 곧, 값이 낮을수록 접착시키는데 에너지 소모가 적게 되고, 접착 가공 후 사용 시 강도를 보이게 됨을 알 수 있다.

9. 가공 부하

직경 35mm 압출기를 사용하여 제품을 가공하면서 압출기 모터에 걸리는 전류 치를 가공 부하로 측정하였다.

10. 파이프 물성 측정

제작된 수지의 파이프 용도에 대한 적합성 및 강점을 판단하기 위하여 수지를 파이프로 가공하고 (외경=16mm, 두께=1.45mm) ISO 13479에 의거 저속 균열 성장 저항성을 측정하였다.

모든 실시예에 관계된 실험은 아래에 언급된 연속 용액 중합 공정을 이용하여 실행하였다. 본 공정에서 용매, 단량체, 촉매 등의 모든 흐름은 연속적으로 공급되며, 반응 결과물은 중합체와 분리된 용매 및 미반응물들도 연속적으로 제거된다. 모든 공급 흐름은 반응기로 투입되기 전 통상적으로 알려진 흡착 매체를 거쳐 순도를 높이며, 이 과정에서 촉매 독인 불순물(물, 산소, 일산화탄소 등)들이 제거된다. 모든 원료들은 또한 고순도의 질소 분위기 하에서 저장되고 사용된다.

본 발명의 중합 공정은 연속적으로 직렬 연결된 2개의 반응기 혹은 병렬 연결된 2개의 반응기로 구성되어 있다. 직렬 연결의 경우 첫 번째 반응기는 내용적이 500ml이며 관을 통하여 연속적으로 1000ml의 용적을 가진 제2 반응기와 연결되어 있고, 병렬 연결의 경우 500ml 반응기와 650ml 반응기가 연결되어 있는 구조를 가진다. 각 반응기에 각각 용매와 단량체, 공단량체, 수소 및 촉매를 투입할 수 있도록 설계하였다.

본 발명의 반응기에 투입되는 촉매는 상기 화학식 1의 단일 활성점 촉매를 포함하는 촉매조성물을 적용하였으며, 상기 촉매는 전 실시예의 첫번재 및 두번째 단계의 반응에 공통적으로 적용된다.

본 발명의 조촉매로는 보론을 포함한 이온 활성화제 및 알루녹산이 사용되었으며, 구체적으로 본 실시예에서는 트리이소부틸알루미늄이 알루녹산으로 사용되었으며, 트리페닐메틸리니움테트라키스펜타플루오르페닐 보레이트는 이온 활성화제로서 선택적으로 사용되었다. 첫번째와 두번째 반응기로 투입되는 촉매 및 조촉매는 각각 톨루엔에 용해하여 투입하였다.

본 발명에서의 중합 공정은 사이클로헥산을 용매로 하여 110kgf/cm2의 압력 하에서 진행된다. 에틸렌은 중합 반응기에 투입되기 전 30kgf/cm2의 압력 및 23℃ 하에 사이클로헥산에 용해시킨다. 공단량체의 경우 역시 중합 반응기 투입 전 에틸렌과 함께 용매에 용해되어 투입된다. 반응이 진행되면서 에틸렌의 전환률은 촉매 농도, 반응 온도, 촉매 활성 등에 의해 조절한다.

촉매의 제조

[제조예 1] 비스 (2- 페닐 -4- 플로로페녹시 ) ( 펜타메틸사이클로펜타디에닐 )티타늄( IV ) 클로라이드의 합성

1.90g (10.09mmol)의 2-페닐-4-플로로페놀을 80ml 디에틸에테르에 녹인 후 4.8ml의 부틸리튬 (2.5M 헥산용액)을 0℃에서 서서히 적가하였다. 상온에서 5 시간 동안 반응시킨 후 (트리클로로)(펜타메틸사이클로펜타디에닐)티타늄(IV) (1.64 g, 5.5 mmol)을 10ml 의 디에틸에테르에 녹인 용액을 -78℃에서 서서히 적가시켰다. 상온에서 12 시간 교반시킨 후 여과한 다음 휘발물질을 제거하고 톨루엔/헥산 혼합 용액으로 -35℃에서 재결정하여 주황색의 고체성분 2.54g을 얻었다.

수율 85% 1H NMR (C6D6) δ = 1.46 ( s, 15H ), 6.65 ~ 7.57 ( m, 8H ).

[제조예 2] 비스(4- 메틸 -2-(2'- 이소프로필페닐 ) 페녹시 )( 펜타메틸시클로펜타디에닐 ) 티타늄(IV)클로라이드의 합성

4-메틸-2-(2'-이소프로필페닐)페놀 (2g, 8.8mmol)과 나트륨하이드라이드 (636mg, 26.5mmol)를 톨루엔 20ml에 녹인 후 4시간 동안 환류반응시킨다. 이후 상온으로 냉각시킨 다음 (펜타메틸시클로펜타디에닐)티타늄(IV)트리클로라이드 (1.15g, 4.0mmol)를 5ml의 톨루엔에 녹인 용액을 서서히 적가시키고 24시간 동안 환류 반응을 시켰다. 반응이 완료되면 휘발물질을 제거하고 정제된 헥산으로 세정한 후, 헥산으로 -35℃에서 재결정하여 여과한 후 감압 건조시켜 주황색의 고체성분 1.65g을 얻었다.

수율 61 % 1H NMR (C6D6) δ = 0.96-1.07 (m, 6H), 1.54 ( s, 15H ), 1.72 ( s, 3H ), 2.76 (m, 1H), 6.76-7.27 (m, 7H) ppm.

[제조예 3] 비스 (2- 페닐페녹시 )( 펜타메틸시클로펜타디에닐 )티타늄(IV)클로라이드의 합성

2-페닐페놀 (1.72g, 10.1mmol, Aldrich 99%)을 건조된 플라스크에 넣고 40ml의 톨루엔에 녹인 후 잘 교반시키며 온도를 0℃로 냉각시켰다. N-부틸리튬 (4.8ml, 2.5M 헥산 용액, Aldrich)을 혼합물에 천천히 적가하였다. 적가가 끝나면 1시간 동 안 온도를 유지시킨 후에 펜타메틸시클로펜타디에닐티타늄트리클로라이드 (1.64g, 5.5mmol)을 10ml 톨루엔에 녹여서 천천히 적가하였다. 적가가 끝나면 1시간 동안 유지시킨 후에 상온으로 올려주고 다시 1시간 동안 교반시켰다. 반응기 온도를 90℃로 올려준 후 12시간 동안 반응시켰다. 얻어진 혼합물을 여과한 다음 휘발물질을 제거하고 톨루엔/헥산 혼합 용매로 -35℃에서 재결정을 실시하여 주황색 고체성분 2.3g을 얻었다.

수율 75 % 1H NMR (C6D6) δ = 1.54 ( s, 15H ), 6.74~7.16 ( m, 9H ) ppm.