JP7204658B2 - 単層フィルム及びそれを用いた耐熱粘着テープ - Google Patents

単層フィルム及びそれを用いた耐熱粘着テープ Download PDFInfo

- Publication number

- JP7204658B2 JP7204658B2 JP2019549335A JP2019549335A JP7204658B2 JP 7204658 B2 JP7204658 B2 JP 7204658B2 JP 2019549335 A JP2019549335 A JP 2019549335A JP 2019549335 A JP2019549335 A JP 2019549335A JP 7204658 B2 JP7204658 B2 JP 7204658B2

- Authority

- JP

- Japan

- Prior art keywords

- heat

- layer film

- film

- adhesive tape

- layer

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C48/00—Extrusion moulding, i.e. expressing the moulding material through a die or nozzle which imparts the desired form; Apparatus therefor

- B29C48/25—Component parts, details or accessories; Auxiliary operations

- B29C48/30—Extrusion nozzles or dies

- B29C48/305—Extrusion nozzles or dies having a wide opening, e.g. for forming sheets

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C48/00—Extrusion moulding, i.e. expressing the moulding material through a die or nozzle which imparts the desired form; Apparatus therefor

- B29C48/16—Articles comprising two or more components, e.g. co-extruded layers

- B29C48/18—Articles comprising two or more components, e.g. co-extruded layers the components being layers

- B29C48/21—Articles comprising two or more components, e.g. co-extruded layers the components being layers the layers being joined at their surfaces

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C48/00—Extrusion moulding, i.e. expressing the moulding material through a die or nozzle which imparts the desired form; Apparatus therefor

- B29C48/25—Component parts, details or accessories; Auxiliary operations

- B29C48/92—Measuring, controlling or regulating

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C2948/00—Indexing scheme relating to extrusion moulding

- B29C2948/92—Measuring, controlling or regulating

- B29C2948/92504—Controlled parameter

- B29C2948/92704—Temperature

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Manufacturing & Machinery (AREA)

- Laminated Bodies (AREA)

- Adhesives Or Adhesive Processes (AREA)

- Manufacture Of Macromolecular Shaped Articles (AREA)

- Adhesive Tapes (AREA)

Description

(1)ガラス転移温度が210℃以上の熱可塑性樹脂を用いて形成された単層フィルムであって、少なくとも一方の表面の算術平均表面粗さRaが0.10μmより大きく10μm未満である、単層フィルム。

(2)前記熱可塑性樹脂が、ポリエーテルイミド、ポリエーテルサルホン、ポリフェニルサルホン、熱可塑性ポリイミド、及び耐熱ポリアリレートからなる群から選ばれる1以上を含む、(1)に記載の単層フィルム。

(3)前記熱可塑性樹脂が、ガラス転移温度が245℃以上の熱可塑性樹脂を15質量%以上含む、(1)または(2)に記載の単層フィルム。

(4)前記熱可塑性樹脂が、熱安定剤、紫外線吸収剤、帯電防止剤、滑剤、染料、顔料、及び無機フィラーからなる群から選ばれる1以上の添加剤を含む、(1)~(3)のいずれかに記載の単層フィルム。

(5)250℃の環境下に1時間暴露した後の熱収縮率が15%以下である、(1)~(4)のいずれかに記載の単層フィルム。

(6)250℃の環境下に1時間暴露した後の熱収縮率が5%以下である、(3)または(4)に記載の単層フィルム。

(7)250℃の環境下に1時間暴露した後の加熱重量減少率が5%以下である、(1)~(6)のいずれかに記載の単層フィルム。

(8)UV透過率が80%以上である、(1)~(7)のいずれかに記載の単層フィルム。

(9)フィルムコンデンサ用、スピーカー振動板用、回路基板用、ヒーター絶縁材用、ガラス保護用、真空圧空成形用保護フィルム用、インサート成形用保護フィルム用、インモールド成形用保護フィルム用、家電製品部材用、または自動車部品部材用のフィルムである(1)~(8)のいずれかに記載の単層フィルム。

(10)(1)~(9)のいずれかに記載の単層フィルムの少なくとも一方の表面にアクリル系、またはシリコーン系の粘着層が積層された、耐熱粘着テープ。

(11)前記耐熱粘着テープを構成する単層フィルムの厚みが、5μm以上100μm以下であり、粘着層厚みが、5μm以上70μm以下である、(10)に記載の耐熱粘着テープ。

(12)単層フィルムの一方の表面に前記粘着層が積層され、単層フィルムの、該粘着層が積層されている面と反対側の面の算術平均表面粗さRaが0.10μmより大きく10μm未満である、(10)または(11)に記載の耐熱粘着テープ。

(13)マスキングテープ用である、(10)~(12)のいずれかに記載の耐熱粘着テープ。

(14)真空蒸着工程用、または真空スパッタ工程用テープである、(13)に記載の耐熱粘着テープ。

(15)ガラス転移温度が210℃以上の熱可塑性樹脂を含む単層フィルムと、該単層フィルムの一方の表面上に形成された粘着層とを有し、単層フィルムの、粘着層が形成された面の反対側の面に凹凸構造を有する、耐熱粘着テープ。

(16)粘着層を介して被着体に貼付された、(12)または(15)に記載の耐熱粘着テープ。

(17)(1)~(9)のいずれかに記載の単層フィルムの製造方法であって、ガラス転移温度が210℃以上の熱可塑性樹脂を、押出成形法によってTダイスから300℃以上400℃以下で溶融押出しし、表面温度が110℃以上230℃以下の凹凸ロールと圧着ロールとに挟持させて成型することを特徴とする、製造方法。

単層フィルムは、ガラス転移温度が210℃以上の熱可塑性樹脂を用いて形成されたフィルムである。本明細書における熱可塑性樹脂は、単独の樹脂でもよく複数の樹脂を含む組成物であってもよい。さらに、熱可塑性樹脂は、必要に応じて他の添加剤を含むことができる。熱可塑性樹脂のガラス転移温度が210℃未満の場合、熱収縮率が大きくなる場合がある。好ましくは、単層フィルムは、ガラス転移温度が210℃以上の熱可塑性樹脂を含み、かつガラス転移温度が245℃以上の熱可塑性樹脂を、樹脂成分中少なくとも15質量%以上含む。最も好ましくは、単層フィルムは、ガラス転移温度が245℃以上である熱可塑性樹脂を主として含む。本明細書において、「主として含む」とは、樹脂成分中に50質量%以上、70質量%以上、90質量%以上、又は100質量%含むことを意味する。

単層フィルムの他の面は凹凸構造を有していても、有していなくてもよい。具体的には、算術平均粗さRaが0.10μm未満であっても、0.10μmより大きく10μm未満であっても、10μm以上であってもよい。

熱収縮率(%)=(試験前の長さ-試験後の長さ)/(試験前の長さ)×100

本実施形態の好ましい単層フィルムは、MD、TD方向共に前記熱収縮率条件を満たすことができる。

以下は本発明の第二である、単層フィルムを用いた耐熱粘着テープに関する説明である。本実施形態の耐熱粘着テープは、上記した単層フィルムと、該単層フィルムの少なくとも一方の面に形成された粘着層とを有するものである。粘着層は、単層フィルムの、凹凸ロール面(凹凸ロール側に形成される面であり、凹凸加工面である。)のみ、または、圧着ロール面(圧着ロール側に形成される面であり、凹凸未加工面である。)のみに形成されていてもよく、両面に形成されていてもよい。好ましくは、粘着層は、圧着ロール面(凹凸未加工面)のみに形成される。

一方、本実施形態の単層フィルムを用いた耐熱粘着テープにおいて、テープを被着体等に粘着した場合、単層フィルムの被着体粘着面側は、凹凸構造を有していても、有していなくてもよい。つまり、粘着層を介して被着体が積層されている耐熱粘着テープにおいて、粘着層と単層フィルムの界面における単層フィルム表面は、算術平均粗さRaが0.10μm未満であっても、0.10μmより大きく10μm未満であっても、10μm以上であってもよい。

凹凸構造は、好ましくは、その算術平均表面粗さRaが0.10μmより大きく10μm未満であり、さらに好ましくは0.30μmより大きく10μm未満である。さらに本発明は被着体に張り付けた前記耐熱粘着テープである。つまり、一実施形態において、耐熱粘着テープの一方の面に、被着体粘着面を構成する粘着層を介して被着体に貼付された、耐熱粘着テープとすることができる。被着体として好ましくは、半導体部品、電材部品、あるいは光学部品であり、本被着体は、基板でもあり得る。

一方、本発明の単層フィルムを用いた耐熱粘着テープにおいて、テープを被着体等に粘着した場合、単層フィルムの被着体粘着面側は、凹凸構造を有していても、有していなくてもよい。つまり、粘着層を介して被着体が積層されている耐熱粘着テープにおいて、粘着層と単層フィルムの界面における単層フィルム表面は、算術平均粗さRaが0.10μm未満であっても、0.10μmより大きく10μm未満であっても、10μm以上であってもよい。本耐熱粘着テープの単層フィルムの厚みは、好ましくは5μm以上100μm以下であり、より好ましくは20μm以上70μm以下である。粘着層厚みは、好ましくは5μm以上70μm以下であり、より好ましくは10μm以上50μm以下である。

好ましい用途は具体的には、真空蒸着処理工程または、スパッタ処理工程で用いられる場合の、装置内の処理面を保護するために使用するマスキング用耐熱粘着用テープである。本用途で使用する場合は、耐熱性、低い加熱重量減少率、低い加熱収縮率が求められるため、単層フィルムの熱可塑性樹脂はPES樹脂や、熱可塑性ポリイミド、耐熱ポリアリレートから選ばれる樹脂が好ましい。本発明の耐熱粘着テープを用いた場合、真空スパッタ後の耐熱テープの浮きを抑制でき、加熱処理後の糊残りも抑制できるため、本用途に好適に使用できる。

実施例及び比較例において、単層フィルムで使用した樹脂は、以下の通りである。

ポリフェニルサルホン(PPSU):ウルトラゾーン(商品名)、BASF社製、ガラス転移温度 220℃

ポリエーテルイミド(PEI):ULTEM(商品名)SABIC社製、ガラス転移温度 217℃

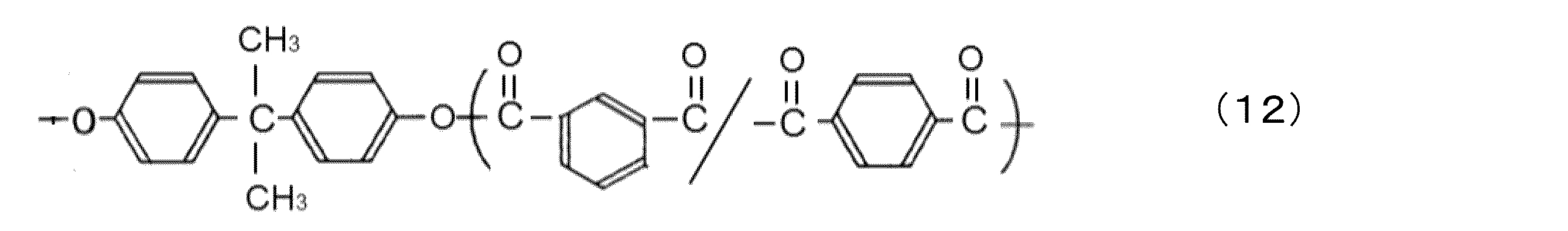

耐熱ポリアリレート(PAR):Uポリマー(商品名)、ユニチカ社製、ガラス転移温度 263℃

熱可塑性ポリイミド(TPI):オーラム(商品名)、三井化学社製、ガラス転移温度

260℃

ポリエーテルエーテルケトン(PEEK):VESTAKEEP(商品名)、ダイセルエボニック社製、ガラス転移温度 146℃

ポリカーボネート(PC):パンライト(商品名)、帝人社製、ガラス転移温度150℃

有機系顔料 Paliotol Yellow K 0961(商品名)、BASF社製

単層フィルムに用いた熱可塑性樹脂のガラス転移温度は、ブルカー社製の示差走査熱量測定装置「DSC3100SA」を用い、窒素雰囲気下で昇温速度10℃/minで室温から380℃までDSC測定を行い、DSC曲線において、各ベースラインの延長した直線から縦軸方向に等距離にある直線と、ガラス転移の段階状変化部分の曲線とが交わる点とした。

<単層フィルムの作製>

単層フィルムを構成する樹脂として、ポリエーテルサルホン100質量部に対し有機系顔料:Paliotol Yellow K 0961(商品名)、BASF社製、1質量部を添加し、容器に投入してタンブラーを用いてプリブレンドし、攪拌混合物を得た。この攪拌混合物を径30mmの二軸溶融押出機に供給し、溶融混練して先端部のダイスから棒形に吐出させてストランドを形成させた。溶融混練条件は、シリンダー温度:350~370℃、アダプター温度:370℃、ダイス温度:370℃とした。次いで、形成したストランドを水冷した後、ペレタイザによりカットして、長さ2~3mm、直径1~2mmのペレット形の成形用材料を得た。

この成型用材料を径40mmの単軸押出し機から押出し、幅600mmのTダイスから樹脂温度360℃で吐出させて、引取機のシリコーンゴム製の圧着ロールと、ロール表面の算術平均表面粗さRaが0.7μmの微細凹凸形状を有する金属製凹凸ロール(表面温度140℃)とで挟持させ、巻取機に向けて連続的に移送させ、微細凹凸形状を有する単層フィルムを得た。

次に、作製した単層フィルムを用い、下記の手順で耐熱粘着テープを作製した。

粘着層を形成するアクリル系粘着剤として、(メタ)アクリル酸エステル共重合体を次のようにして合成した。容量1リットルのセパラブルフラスコに、0.2質量%のポリビニルアルコールを含有する水200質量部と、n-ブチルアクリレート72質量部と、メチルメタクリレート20質量部と、グリシジルメタクリレート3質量部と、2-ヒドロキシエチルメタクリレート5質量部と、重合開始剤として過酸化ベンゾイル0.1質量部と、分子量調整用に連鎖移動剤とを含む均一混合液を投入した。該混合液を窒素雰囲気下で攪拌しながら70℃に昇温し、4時間懸濁重合させた。次いで、デカンテーションによって懸濁液から水分を除いた。固形物を吸引ろ過しながら水で洗浄し、室温で乾燥後に、60℃で真空乾燥を行い、含水率0.5%以下の共重合樹脂を得た。得られた(メタ)アクリル酸エステル共重合体を、トルエン中で溶融攪拌した。これにイソシアネート系硬化剤と、粘着付与樹脂(テルペンフェノール樹脂:ヤスハラケミカル社製「YSポリスターG150」、軟化温度:150℃)を加えて攪拌混合して、粘着剤組成物を得た。

この粘着剤組成物を、幅300mm、長さ400mm、厚さ50μmの単層フィルム上に、硬化後の厚みが20μmとなるようにアプリケータを用いて塗工した後、100℃、2分の条件で加熱して乾燥させた。粘着面に保護フィルムとして、幅300mm、長さ400mm、離型処理された厚み38μmのポリエステルフィルムを貼り合わせ、粘着テープを得た。これをオーブンにより40℃、3日間の加熱条件でエージング処理し、架橋させた粘着層として、幅300mm、長さ400mm、厚さ0.070mmの粘着テープを得た。粘着剤の形成面は単層フィルムの凹凸ロール面に行った。

凹凸ロール及び圧着ロールの表面粗さの異なるロールを用い、単層フィルムに用いる樹脂、顔料、厚み、表面粗さ、粘着剤の塗工面、厚みを、表1に示すように構成した以外は、実施例1と同様にして、単層フィルム及び、耐熱粘着テープを作製した。粘着剤の形成面は単層フィルムの凹凸ロール面、圧着ロール面、又はその両面で行った。また、実施例4、9、10、16、17では、表面にブラスト加工した圧着ロールを使用した。

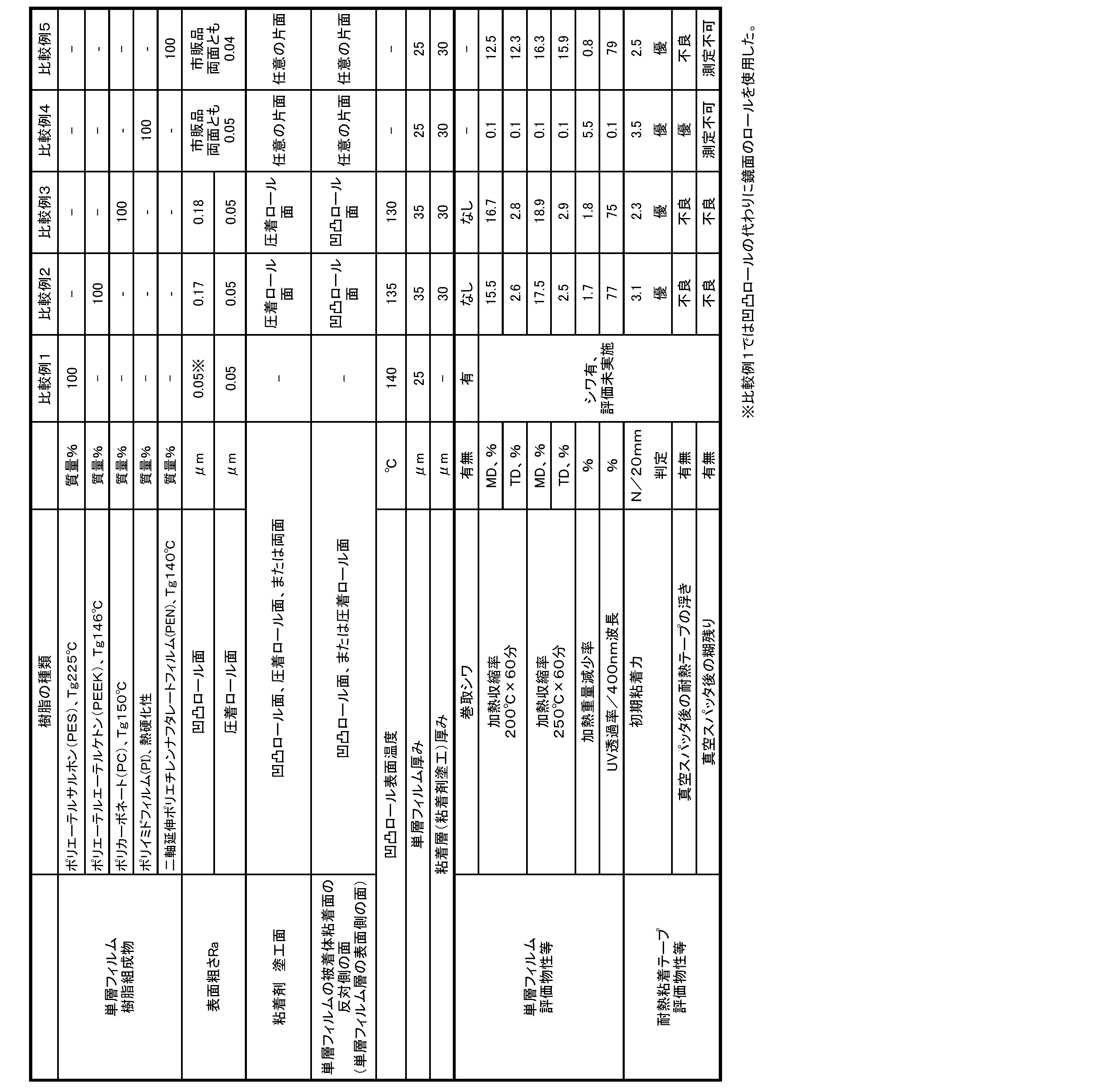

凹凸ロール及び圧着ロールの表面粗さの異なるロールを用い、単層フィルムに用いる樹脂、顔料、厚み、表面粗さ、粘着剤の塗工面、厚みを、表2に示すように構成した以外は、実施例1に基づいて、単層フィルム及び、耐熱粘着テープを作製した。ただし、比較例1のみは凹凸ロールを用いず、鏡面のロールを用いてフィルムを作製した。

市販のポリイミドフィルム(宇部興産製、ユーピレックス25S 厚み25μm)を用いた。また、このフィルムを用いて耐熱粘着テープを作製した。粘着剤は任意の片面に塗工した。

市販の二軸延伸ポリエチレンナフタレートフィルム(PEN、帝人社製、テオネックスQ51厚み25μm)を用いた。また、このフィルムを用いて耐熱粘着テープを作製した。粘着剤は任意の片面に塗工した。用いたPENフィルムのガラス転移温度は140℃、結晶融点は260℃であった。

各実施例及び各比較例で作製したフィルムについて下記に示す評価を行った。これらの結果をそれぞれ表1および表2にまとめて示す。

算術平均表面粗さは、JIS B0601に準じて算出した。具体的には単層フィルムのシリコーンゴム製圧着ロール、又は金属製凹凸ロールに触れたそれぞれの面の算術平均表面粗さRaを、接触式表面粗さ計(ミツトヨ製のサーフテストSJ-210)を用い、2mmのスキャン幅で単層フィルムの幅方向5点を測定し、その平均値を算出した。

厚みは、市販のミツトヨ製の標準形ダイアルゲージ(547-401型)を使用し測定した。具体的には、フィルム長手方向において100mm間隔で300mm測定し、フィルム幅方向において10mm間隔で測定し、それらの平均値を求め、その平均値をフィルムの厚さとした。

熱収縮率は、JIS C2151に準拠して測定した。具体的には試験片(長軸150mm×短軸20mm)をMD方向およびTD方向それぞれに対して切り出し、試験片の長軸方向の中央部を中心にして間隔100mmの標線を付けた。この試験片を無荷重の状態で雰囲気温度200℃、または250℃で60分間暴露し、室温まで冷却した後で、標線間の長さを測定し、下記の計算式より算出した。熱収縮率の値は正の値が収縮を意味し、負の値が膨張を意味する。なお、MDとはフィルムの長さ(押出し)方向を示し、TDとはフィルムの幅方向を示す。

熱収縮率(%)=(試験前の長さー試験後の長さ)/(試験前の長さ)×100

UV透過率は、JIS K0115に準拠して測定した。具体的には市販の分光光度計(島津製作所製UV-2600)を使用し、400nm波長でのUV透過率を測定した。UV透過率が80%以上であれば、例えば、単層フィルムに粘着層を積層後、単層フィルム面側から紫外線を照射して粘着剤を硬化させるプロセスにおいて、好適である。

実施例1~17、比較例1~3のフィルムを巻取機で100m巻取った後に全幅を確認し、外観上、巻取シワが確認されたものを「有」、確認されないものを「なし」とした。

加熱重量減少率は、JIS K7102に準拠して、(BRUKER社製TG-DTA

2000SA)を用いた熱重量測定により、窒素雰囲気下で、昇温速度10℃/minで250℃まで昇温し、更に250℃環境を30分間維持した時に得られるTG曲線から重量減少率を求めた。

各実施例及び各比較例で作製した耐熱粘着テープについて下記に示す評価を行った。これらの結果をそれぞれ表1および表2にまとめて示す。

上記で得られた耐熱粘着テープを幅10mmにスリットした後、保護フィルムであるポリエステルフィルムを剥がし、露出した粘着層側の面を被着体であるアルミ板(100mm角、厚み0.5mm、算術平均表面粗さRa=1.0μm)に2kgのローラーで1往復し圧着した。圧着したサンプルを23℃で30分間放置した後、JIS Z0237:2000に準拠して、剥離角度180°、剥離速度300mm/min、剥離距離50mmの条件で初期粘着力を測定した。尚、測定には万能材料試験機(インストロン・ジャパン製)を用いた。

優 : 1.0N~6.0N/20mm

良 : 0.4N~1.0N/20mm未満、6.0Nより大きく~10.0N/20mm

不良: 0.4N/20mm未満、10.0N/20mmよりも大きい

上記で得られた耐熱粘着テープを幅10mmにスリットし、アルミ板(100mm角、厚み0.5mm、算術平均表面粗さRa=1.0μm)に2kgのローラーで1往復圧着した。圧着したサンプルを23℃で30分間放置した後、真空スパッタ装置(シンクロン社製)で、真空度10-3~10-4Paの条件下、60分間真空スパッタ処理を行い、SiO2/SiN交互膜を総厚0.5μmで積層した。その間、サンプルの温度は最高200~250℃に達していたと推定される。その直後での耐熱粘着テープの浮き(耐熱粘着テープの一部剥がれ)を目視で観察し、以下の基準で評価した。

優 : 耐熱粘着テープの浮きの箇所がないもの

良 : 耐熱粘着テープの浮きの箇所が、1~9個のもの

不良: 耐熱粘着テープの浮きの箇所が10個以上のもの

評価基準として、「良」の評価以上で合格とした。

上記により耐熱粘着テープの浮き有無を確認後、室温で1時間放置した後に万能材料試験機(インストロン・ジャパン社製)で、剥離角度180°、剥離速度300mm/min、剥離距離50mmの条件で耐熱粘着テープを剥がし、アルミ板の10mm×40mmの範囲をマイクロスコープで倍率100倍で観察し、以下の基準で評価した。尚、加熱後にアルミ板からテープが剥がれていたものは、測定不可と表記した。

優 : 糊残りの箇所がないもの

良 : 糊残りの箇所が、1~9個のもの

不良: 糊残りの箇所が10個以上

評価基準として、「良」の評価以上で合格とした。

2 粘着層

3 単層フィルム層(単層フィルム)

Claims (16)

- ガラス転移温度が210℃以上の熱可塑性樹脂を用いて形成された単層フィルムであって、少なくとも一方の表面の算術平均表面粗さRaが0.10μmより大きく10μm未満であり、前記熱可塑性樹脂が、ポリフェニルサルホンを含む、単層フィルム。

- 前記熱可塑性樹脂が、ガラス転移温度が245℃以上の熱可塑性樹脂を15質量%以上含む、請求項1に記載の単層フィルム。

- 前記熱可塑性樹脂が、熱安定剤、紫外線吸収剤、帯電防止剤、滑剤、染料、顔料、及び無機フィラーからなる群から選ばれる1以上の添加剤を含む、請求項1または2に記載の単層フィルム。

- 250℃の環境下に1時間暴露した後の熱収縮率が15%以下である、請求項1から3のいずれか一項に記載の単層フィルム。

- 250℃の環境下に1時間暴露した後の熱収縮率が5%以下である、請求項2または3に記載の単層フィルム。

- 250℃の環境下に1時間暴露した後の加熱重量減少率が5%以下である、請求項1から5のいずれか一項に記載の単層フィルム。

- UV透過率が80%以上である、請求項1から6のいずれか一項に記載の単層フィルム。

- フィルムコンデンサ用、スピーカー振動板用、回路基板用、ヒーター絶縁材用、ガラス保護用、真空圧空成形用保護フィルム用、インサート成形用保護フィルム用、インモールド成形用保護フィルム用、家電製品部材用、または自動車部品部材用のフィルムである、請求項1から7のいずれか一項に記載の単層フィルム。

- 請求項1から8のいずれか一項に記載の単層フィルムの少なくとも一方の表面にアクリル系またはシリコーン系の粘着層が積層された、耐熱粘着テープ。

- 前記耐熱粘着テープを構成する単層フィルムの厚みが、5μm以上100μm以下であり、粘着層の厚みが、5μm以上70μm以下である、請求項9に記載の耐熱粘着テープ。

- 単層フィルムの一方の表面に前記粘着層が積層され、単層フィルムの、該粘着層が積層されている面と反対側の面の算術平均表面粗さRaが0.10μmより大きく10μm未満である、請求項9又は10に記載の耐熱粘着テープ。

- マスキングテープ用である、請求項9から11のいずれか一項に記載の耐熱粘着テープ。

- 真空蒸着工程用、または真空スパッタ工程用テープである、請求項12に記載の耐熱粘着テープ。

- ガラス転移温度が210℃以上の熱可塑性樹脂を含む単層フィルムと、該単層フィルムの一方の表面上に形成された粘着層とを有し、単層フィルムの、粘着層が形成された面の反対側の面に凹凸構造を有し、前記熱可塑性樹脂が、ポリフェニルサルホンを含む、耐熱粘着テープ。

- 粘着層を介して被着体に貼付された、請求項11または14に記載の耐熱粘着テープ。

- ガラス転移温度が210℃以上の熱可塑性樹脂を用いて形成された単層フィルムであって、少なくとも一方の表面の算術平均表面粗さRaが0.10μmより大きく10μm未満であり、前記熱可塑性樹脂が、ポリエーテルイミド及びポリフェニルサルホンからなる群から選ばれる1以上を含む単層フィルムの製造方法であって、

ガラス転移温度が210℃以上の熱可塑性樹脂を、押出成形法によってTダイスから300℃以上400℃以下で溶融押出しし、表面温度が110℃以上230℃以下の凹凸ロールと圧着ロールとに挟持させて成型することを特徴とする、製造方法。

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2017202334 | 2017-10-19 | ||

| JP2017202334 | 2017-10-19 | ||

| PCT/JP2018/038802 WO2019078290A1 (ja) | 2017-10-19 | 2018-10-18 | 単層フィルム及びそれを用いた耐熱粘着テープ |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JPWO2019078290A1 JPWO2019078290A1 (ja) | 2020-12-03 |

| JP7204658B2 true JP7204658B2 (ja) | 2023-01-16 |

Family

ID=66173300

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2019549335A Active JP7204658B2 (ja) | 2017-10-19 | 2018-10-18 | 単層フィルム及びそれを用いた耐熱粘着テープ |

Country Status (3)

| Country | Link |

|---|---|

| JP (1) | JP7204658B2 (ja) |

| TW (1) | TW201922869A (ja) |

| WO (1) | WO2019078290A1 (ja) |

Families Citing this family (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2023150690A (ja) * | 2022-03-31 | 2023-10-16 | 三菱ケミカル株式会社 | 半導体製造工程用樹脂組成物 |

| TWI872367B (zh) * | 2022-09-08 | 2025-02-11 | 山太士股份有限公司 | 半導體裝置的製造方法以及翹曲平衡膠帶 |

Citations (11)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2004004417A (ja) | 2002-04-18 | 2004-01-08 | Nitto Denko Corp | 光拡散性シート、光学素子および画像表示装置 |

| JP2004210890A (ja) | 2002-12-27 | 2004-07-29 | Mitsui Chemicals Inc | 接着テープ |

| JP2006117935A (ja) | 2004-10-19 | 2006-05-11 | General Electric Co <Ge> | ポリエーテルイミド組成物、フィルム、方法及び物品 |

| JP2007069961A (ja) | 2005-09-08 | 2007-03-22 | Toray Ind Inc | 包装用フィルムおよびその製造方法 |

| WO2008081953A1 (ja) | 2006-12-28 | 2008-07-10 | Mgc Filsheet Co., Ltd. | ポリマーフィルム |

| JP2009521561A (ja) | 2005-12-23 | 2009-06-04 | スリーエム イノベイティブ プロパティズ カンパニー | 静電気発生の少ないポリエーテルイミドポリマーからなる高温熱耐接着テープ |

| JP2010242066A (ja) | 2009-03-16 | 2010-10-28 | Toray Ind Inc | 離型用二軸配向ポリアリーレンスルフィドフィルム |

| JP2014061685A (ja) | 2012-09-24 | 2014-04-10 | Nippon Steel & Sumikin Chemical Co Ltd | ポリイミド積層体及びその製造方法 |

| JP2016089056A (ja) | 2014-11-06 | 2016-05-23 | 日東電工株式会社 | 表面保護シート |

| WO2018186355A1 (ja) | 2017-04-03 | 2018-10-11 | デンカ株式会社 | 多層フィルム及び耐熱粘着テープ |

| WO2018235436A1 (ja) | 2017-06-22 | 2018-12-27 | デンカ株式会社 | 熱可塑性エンジニアリングプラスチックの層を備えた積層体及びその製造方法 |

Family Cites Families (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2009084364A (ja) * | 2007-09-28 | 2009-04-23 | Dic Corp | 遮光性粘着テープ及びlcdモジュール |

| JP5457745B2 (ja) * | 2008-07-15 | 2014-04-02 | サン・トックス株式会社 | 基材フィルム |

| JP2015052025A (ja) * | 2013-09-05 | 2015-03-19 | 三菱樹脂株式会社 | 樹脂フィルムおよび化粧シート |

| JP6553331B2 (ja) * | 2014-05-21 | 2019-07-31 | 日東電工株式会社 | 粘着シート |

-

2018

- 2018-10-18 JP JP2019549335A patent/JP7204658B2/ja active Active

- 2018-10-18 WO PCT/JP2018/038802 patent/WO2019078290A1/ja not_active Ceased

- 2018-10-19 TW TW107136901A patent/TW201922869A/zh unknown

Patent Citations (11)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2004004417A (ja) | 2002-04-18 | 2004-01-08 | Nitto Denko Corp | 光拡散性シート、光学素子および画像表示装置 |

| JP2004210890A (ja) | 2002-12-27 | 2004-07-29 | Mitsui Chemicals Inc | 接着テープ |

| JP2006117935A (ja) | 2004-10-19 | 2006-05-11 | General Electric Co <Ge> | ポリエーテルイミド組成物、フィルム、方法及び物品 |

| JP2007069961A (ja) | 2005-09-08 | 2007-03-22 | Toray Ind Inc | 包装用フィルムおよびその製造方法 |

| JP2009521561A (ja) | 2005-12-23 | 2009-06-04 | スリーエム イノベイティブ プロパティズ カンパニー | 静電気発生の少ないポリエーテルイミドポリマーからなる高温熱耐接着テープ |

| WO2008081953A1 (ja) | 2006-12-28 | 2008-07-10 | Mgc Filsheet Co., Ltd. | ポリマーフィルム |

| JP2010242066A (ja) | 2009-03-16 | 2010-10-28 | Toray Ind Inc | 離型用二軸配向ポリアリーレンスルフィドフィルム |

| JP2014061685A (ja) | 2012-09-24 | 2014-04-10 | Nippon Steel & Sumikin Chemical Co Ltd | ポリイミド積層体及びその製造方法 |

| JP2016089056A (ja) | 2014-11-06 | 2016-05-23 | 日東電工株式会社 | 表面保護シート |

| WO2018186355A1 (ja) | 2017-04-03 | 2018-10-11 | デンカ株式会社 | 多層フィルム及び耐熱粘着テープ |

| WO2018235436A1 (ja) | 2017-06-22 | 2018-12-27 | デンカ株式会社 | 熱可塑性エンジニアリングプラスチックの層を備えた積層体及びその製造方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| TW201922869A (zh) | 2019-06-16 |

| JPWO2019078290A1 (ja) | 2020-12-03 |

| WO2019078290A1 (ja) | 2019-04-25 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN104470719B (zh) | 脱模用双轴取向聚酯膜 | |

| JP2022164735A (ja) | 熱可塑性エンジニアリングプラスチックの層を備えた積層体及びその製造方法 | |

| JP7443553B2 (ja) | 液晶ポリマーフィルム、フレキシブル銅張積層板及び液晶ポリマーフィルムの製造方法 | |

| KR101077822B1 (ko) | 코팅외관 결점이 개선된 대전방지 폴리에스테르 필름 및 그제조방법 | |

| WO2018062397A1 (ja) | ポリエステルフィルム | |

| JP2022057020A (ja) | 離型フィルム | |

| JP7204658B2 (ja) | 単層フィルム及びそれを用いた耐熱粘着テープ | |

| JPWO2010143542A1 (ja) | 二軸延伸ポリアリーレンスルフィド樹脂フィルムとその製造方法 | |

| WO2015178365A1 (ja) | 離形フィルム | |

| JPWO2018186355A1 (ja) | 多層フィルム及び耐熱粘着テープ | |

| KR101992493B1 (ko) | 실리콘 경화도가 우수하고 전사율이 낮은 실리콘 이형필름 | |

| JP5794043B2 (ja) | 離型用二軸配向ポリアリーレンスルフィド複合フィルム | |

| JP6691194B2 (ja) | 半導体モールド用離型フィルム | |

| KR102648682B1 (ko) | 대전방지 폴리에스테르 이형필름 | |

| JP2009184331A (ja) | 離型フィルム | |

| WO2006067964A1 (ja) | 熱プレス成形用離型ポリエステルフィルム | |

| KR101491596B1 (ko) | 대전방지 폴리에스테르 이형필름 및 그의 제조방법 | |

| JP5824909B2 (ja) | 複合フィルムおよびその製造方法 | |

| JP2009274411A (ja) | 積層フィルムおよびその製造方法 | |

| JP4529565B2 (ja) | 回路基板の製造方法 | |

| JP2014069385A (ja) | 耐熱離型用フィルム | |

| JP2015067683A (ja) | プラスチックフィルムおよびその製造方法 | |

| KR20120045213A (ko) | 그린시트 성형용 캐리어 필름 | |

| WO2010064606A1 (ja) | フレキシブルプリント配線板補強用シート及びそれを用いたフレキシブルプリント配線板 | |

| JP2024062380A (ja) | 半導体成型用離型フィルム及び半導体パッケージの製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20210803 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20220531 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20220726 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20220913 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20221101 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20221213 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20221228 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 7204658 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |