以下、図面を参照して本発明の一実施の形態について説明する。なお、本明細書に添付する図面においては、図示と理解のしやすさの便宜上、適宜縮尺および縦横の寸法比等を、実物のそれらから変更し誇張してある。

また、本明細書において用いる、形状や幾何学的条件および物理的特性並びにそれらの程度を特定する、例えば、「平行」、「直交」、「同一」等の用語や長さや角度並びに物理的特性の値等については、厳密な意味に縛られることなく、同様の機能を期待し得る程度の範囲を含めて解釈することとする。さらに、図面においては、明瞭にするために、同様の機能を期待し得る複数の部分の形状を、規則的に記載しているが、厳密な意味に縛られることなく、当該機能を期待することができる範囲内で、当該部分の形状は互いに異なっていてもよい。また、図面においては、部材同士の接合面などを示す境界線を、便宜上、単なる直線で示しているが、厳密な直線であることに縛られることはなく、所望の接合性能を期待することができる範囲内で、当該境界線の形状は任意である。

(第1の実施の形態)

図1乃至図16を用いて、本発明の第1の実施の形態におけるベーパーチャンバ、電子機器およびベーパーチャンバ用金属シートについて説明する。本実施の形態におけるベーパーチャンバ1は、電子機器Eに収容された発熱体としてのデバイスDを冷却するために、電子機器Eに搭載される装置である。デバイスDの例としては、携帯端末やタブレット端末といったモバイル端末等で使用される中央演算処理装置(CPU)、発光ダイオード(LED)、パワー半導体等の発熱を伴う電子デバイス(被冷却装置)が挙げられる。

ここではまず、本実施の形態によるベーパーチャンバ1が搭載される電子機器Eについて、タブレット端末を例にとって説明する。図1に示すように、電子機器E(タブレット端末)は、ハウジングHと、ハウジングH内に収容されたデバイスDと、ベーパーチャンバ1と、を備えている。図1に示す電子機器Eでは、ハウジングHの前面にタッチパネルディスプレイTDが設けられている。ベーパーチャンバ1は、ハウジングH内に収容されて、デバイスDに熱的に接触するように配置される。このことにより、電子機器Eの使用時にデバイスDで発生する熱をベーパーチャンバ1が受けることができる。ベーパーチャンバ1が受けた熱は、後述する作動液2を介してベーパーチャンバ1の外部に放出される。このようにして、デバイスDは効果的に冷却される。電子機器Eがタブレット端末である場合には、デバイスDは、中央演算処理装置等に相当する。

次に、本実施の形態におけるベーパーチャンバ1について説明する。ベーパーチャンバ1は、作動液2が封入された密封空間3を有しており、密封空間3内の作動液2が相変化を繰り返すことにより、上述した電子機器EのデバイスDを効果的に冷却するようになっている。

ベーパーチャンバ1は、概略的に薄い平板状に形成されている。ベーパーチャンバ1の平面形状は任意であるが、図2に示すような矩形状であってもよい。この場合、ベーパーチャンバ1は、平面外輪郭をなす4つの直線状の外縁1a、1bを有する。このうち2つの外縁1aが、後述する第1方向Xに沿うように形成され、残りの2つの外縁1bが、後述する第2方向Yに沿うように形成される。ベーパーチャンバ1の平面形状は、例えば、1辺が1cmで他の辺が3cmの長方形であってもよく、1辺が15cmの正方形であってもよく、ベーパーチャンバ1の平面寸法は任意である。また、ベーパーチャンバ1の平面形状は、矩形状に限られることはなく、円形状、楕円形状、L字形状、T字形状など、任意の形状とすることができる。

図2および図3に示すように、ベーパーチャンバ1は、下側金属シート10(第1金属シートまたは第2金属シート、ベーパーチャンバ用金属シート)と、下側金属シート10に積層された上側金属シート20(第2金属シートまたは第1金属シート、ベーパーチャンバ用金属シート)と、を備えている。本実施の形態では、上側金属シート20は、下側金属シート10上に設けられている。下側金属シート10は、上面10a(第1面)と、上面10aとは反対側に設けられた下面10b(第2面)とを有している。上側金属シート20は、下側金属シート10の上面10a(上側金属シート20の側の面)に重ね合わされた下面20a(下側金属シート10の側の面)と、下面20aとは反対側に設けられた上面20bと、を有している。下側金属シート10の下面10b(とりわけ、後述する蒸発部11の下面)に、冷却対象物であるデバイスDが取り付けられる。

下側金属シート10と上側金属シート20との間には、作動液2が封入された密封空間3が形成されている。本実施の形態では、密封空間3は、主として作動液2の蒸気が通る蒸気流路部80(後述する下側蒸気流路凹部12および上側蒸気流路凹部21)と、主として液状の作動液2が通る液流路部30と、を有している。作動液2の例としては、純水、エタノール、メタノール、アセトン等が挙げられる。

下側金属シート10と上側金属シート20とは、後述する拡散接合によって接合されている。図2および図3に示す形態では、下側金属シート10および上側金属シート20のうち後述する注入部4を除く部分は、平面視でいずれも矩形状に形成されているが、これに限られることはない。ここで平面視とは、ベーパーチャンバ1がデバイスDから熱を受ける面(下側金属シート10の下面10b)、および受けた熱を放出する面(上側金属シート20の上面20b)に直交する方向から見た状態であって、例えば、ベーパーチャンバ1を上方から見た状態(図2参照)、または下方から見た状態に相当している。

なお、ベーパーチャンバ1がモバイル端末内に設置される場合、モバイル端末の姿勢によっては、下側金属シート10と上側金属シート20との上下関係が崩れる場合もある。しかしながら、本実施の形態では、便宜上、デバイスDから熱を受ける金属シートを下側金属シート10と称し、受けた熱を放出する金属シートを上側金属シート20と称して、下側金属シート10が下側に配置され、上側金属シート20が上側に配置された状態で説明する。

図2に示すように、ベーパーチャンバ1は、第1方向Xにおける一対の端部のうちの一方に、密封空間3に作動液2を注入する注入部4を更に備えている。この注入部4は、下側金属シート10の端面(図2において外縁1bに相当する面)から側方に突出する下側注入突出部16と、上側金属シート20の端面(図2において外縁1bに相当する面)から側方に突出する上側注入突出部25と、を有している。このうち下側注入突出部16の上面(下側金属シート10の上面10aに相当する面)に下側注入流路凹部17(注入流路凹部)が形成されている(図4参照)。一方、上側注入突出部25の下面(上側金属シート20の下面20aに相当する面)には、凹部が形成されることなく、上側注入突出部25は、加工前の金属材料シート(後述する金属材料シートM)と同一の厚みを有している(図5参照)。下側注入流路凹部17の内端(密封空間3側の端部)は、下側蒸気流路凹部12に連通しており、下側注入流路凹部17の外端(密封空間3の反対側の端部)は、外方に向けて開口している。下側注入流路凹部17および上側注入突出部25は、下側金属シート10と上側金属シート20とが接合された際、一体となって作動液2の注入流路を形成する。そして作動液2は、当該注入流路を通過して密封空間3に注入される。なお、本実施の形態では、注入部4は、ベーパーチャンバ1の第1方向Xにおける一対の端部のうちの一方の端部に設けられている例が示されているが、これに限られることはなく、任意の位置に設けることができる。また、2つ以上の注入部4が設けられるようにしてもよい。

次に、下側金属シート10の構成について説明する。図4に示すように、下側金属シート10は、作動液2が蒸発して蒸気を生成する蒸発部11と、上面10aに設けられ、平面視で矩形状に形成された下側蒸気流路凹部12(第1蒸気流路部)と、を有している。このうち下側蒸気流路凹部12は、上述した密封空間3の一部を構成しており、主として、蒸発部11で生成された蒸気が通るように構成されている。

蒸発部11は、この下側蒸気流路凹部12内に配置されており、下側蒸気流路凹部12内の蒸気は、蒸発部11から離れる方向に拡散して、蒸気の多くは、比較的温度の低い周縁部に向かって輸送される。なお、蒸発部11は、下側金属シート10の下面10bに取り付けられるデバイスDから熱を受けて、密封空間3内の作動液2が蒸発する部分である。このため、蒸発部11という用語は、デバイスDに重なっている部分に限られる概念ではなく、デバイスDに重なっていなくても作動液2が蒸発可能な部分をも含む概念として用いている。ここで蒸発部11は、下側金属シート10の任意の場所に設けることができるが、図2および図4においては、下側金属シート10の中央部に設けられている例が示されている。この場合、ベーパーチャンバ1が設置されたモバイル端末の姿勢によらずに、ベーパーチャンバ1の動作の安定化を図ることができる。

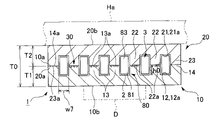

本実施の形態では、図3および図4に示すように、下側金属シート10の下側蒸気流路凹部12内に、下側蒸気流路凹部12の底面12a(後述)から上方(底面12aに垂直な方向)に突出する複数の下側流路壁部13(第1流路突出部)が設けられている。この場合、下側流路壁部13は底面12aに垂直な方向に突出しているが、これに限らず、底面12aに対して垂直でない方向に突出していてもよい。本実施の形態では、下側流路壁部13が、ベーパーチャンバ1の第1方向X(長手方向、図4における左右方向)に沿って細長状に延びている例が示されている。この下側流路壁部13は、後述する上側流路壁部22の下面22aに当接する上面13a(当接面、突出端面)を含んでいる。この上面13aは、後述するエッチング工程によってエッチングされない面であり、下側金属シート10の上面10aと同一平面上に形成されている。また、各下側流路壁部13は等間隔に離間して、互いに平行に配置されている。

図3および図4に示すように、下側蒸気流路凹部12は、下側流路壁部13によって区画された複数の下側蒸気通路81(第1蒸気通路)を含んでいる。下側蒸気通路81は、第1方向Xに沿って細長状に延びており、互いに平行に配置されている。各下側蒸気通路81の両端部は、第2方向Yに沿って細長状に延びる下側連絡蒸気通路82に連通しており、各下側蒸気通路81が、下側連絡蒸気通路82を介して連通している。このようにして、各下側流路壁部13の周囲(下側蒸気通路81および下側連絡蒸気通路82)を作動液2の蒸気が流れて、下側蒸気流路凹部12の周縁部に向かって蒸気が輸送されるように構成されており、蒸気の流れが妨げられることを抑制している。なお、図3においては、下側蒸気流路凹部12の下側蒸気通路81の横断面(第2方向Yにおける断面)形状が、矩形状になっている。しかしながら、このことに限られることはなく、下側蒸気通路81の横断面形状は、例えば、湾曲状、半円状、V字状であってもよく、作動液2の蒸気を拡散することができれば任意である。下側連絡蒸気通路82も同様である。下側蒸気通路81の幅(第2方向Yの寸法)w7は、後述する下側流路壁部13同士の間隔に相当する。下側連絡蒸気通路82の幅(第1方向Xの寸法)も同様である。

下側流路壁部13は、上側金属シート20の対応する上側流路壁部22(後述)に平面視で重なるように配置されており、ベーパーチャンバ1の機械的強度の向上を図っている。下側蒸気通路81は、対応する上側蒸気通路83(後述)に平面視で重なるように形成されている。同様に、下側連絡蒸気通路82は、対応する上側連絡蒸気通路84(後述)に平面視で重なるように形成されている。

下側流路壁部13の幅w0は、例えば、0.05mm~30mm、好ましくは0.05mm~2.0mmであり、下側蒸気流路凹部12の下側蒸気通路81の幅w7(すなわち互いに隣り合う下側流路壁部13同士の間隔)は、0.05mm~30mm、好ましくは0.05mm~2.0mmである。ここで、幅w0及びw7は、下側流路壁部13の第2方向Yにおける下側流路壁部13及び下側蒸気流路凹部12の寸法であって、下側金属シート10の上面10aにおける寸法をそれぞれ意味しており、例えば、図4における上下方向の寸法に相当する。また、下側流路壁部13の高さ(言い換えると、下側蒸気流路凹部12の最大深さ)h0(図3参照)は、下側金属シート10の厚さT1より少なくとも10μm以上小さいことが好ましい。T1からh0を引いた残りを10μm以上にすると、下側蒸気流路凹部12が強度不足により破損することを防止できる。ベーパーチャンバ1の厚さは、0.1mm~2.0mmとしてもよく、下側金属シート10の厚さT1および上側金属シート20の厚さT2は等しくてもよい。例えば、ベーパーチャンバ1の厚さが0.5mmでT1とT2が同じ場合、h0は200μmが好適である。

図3および図4に示すように、下側金属シート10の周縁部には、下側周縁壁14が設けられている。下側周縁壁14は、密封空間3、とりわけ下側蒸気流路凹部12を囲むように形成されており、密封空間3を画定している。また、平面視で下側周縁壁14の四隅に、下側金属シート10と上側金属シート20との位置決めをするための下側アライメント孔15がそれぞれ設けられている。

上述した注入部4の下側注入突出部16は、ベーパーチャンバ1の製造時に、密封空間3内を脱気したり、液状の作動液2を密封空間3に向けて注入したりする際に用いられる。下側注入突出部16は、平面視で、下側金属シート10の端面から外側に突出して形成されている。なお、下側注入突出部16は、下側金属シート10の幅方向(第2方向Y)の中央部からずれた位置に形成されているが、これに限らず、下側金属シート10の幅方向(第2方向Y)の中央部に形成されていてもよい。

下側注入突出部16の上面には、下側金属シート10の長手方向(第1方向X)に沿って延びる下側注入流路凹部17が形成されている。下側注入流路凹部17は、下側注入突出部16の上面側からハーフエッチングにより形成された非貫通凹部として形成されている。下側注入流路凹部17の外側端部(下側蒸気流路凹部12の反対側の端部)には、密封空間3内を脱気したり、液状の作動液2を密封空間3内へ注入したりするための開口部17aが形成されている。この開口部17aは、下側注入流路凹部17とベーパーチャンバ1の外部とを連通しており、外側(下側蒸気流路凹部12の反対側)に向けて開放されている。

下側注入流路凹部17の幅方向(第2方向Y)両側には、それぞれ土手部51が形成されている。この土手部51は、下側注入流路凹部17の両側の壁部を構成する。土手部51は、エッチングされない領域であり、その上面は下側金属シート10の上面10aと同一平面上に形成されている。

下側注入突出部16の長さ(第1方向X距離)L1は、例えば5mm~30mm、好ましくは5mm~20mmとしてもよく、下側注入突出部16の幅(第2方向Y距離)w8は、例えば4mm~15mm、好ましくは4mm~10mmとしてもよい。また、下側注入流路凹部17の幅w9は、例えば1mm~10mm、好ましくは1mm~6mmである。なお、幅w9は、第2方向Yにおける下側注入流路凹部17の寸法を意味しており、例えば、図4における上下方向の寸法に相当する。L1を5mm以上とすることにより、密封空間3の真空引き時に作業性が向上し、30mm以下とすることにより、真空引きなどの作業時に変形などの不具合が出にくくなる。また、w8を4mm以上とすることにより、下側注入流路凹部17の幅w9を確保しながら接合に十分な土手部51の幅を得ることができ、15mm以下とすることにより、真空引きなどの作業がしやすくなる。w9を1mm以上とすることにより、注入流路の断面積が広くなり脱気作業や作動液2の注入作業を効率良く迅速に行うことでき、10mm以下とすることにより、カシメ後のリークが生じにくくなる。

下側注入流路凹部17の幅w9は、上述した下側蒸気通路81の幅w7よりも広くなっていてもよい。この場合、例えば、幅w7は、0.05mm~2.0mm、幅w9は、1mm~10mmである。また、下側注入流路凹部17の幅w9は、下側蒸気通路81の幅w7の1.5倍以上となることが好ましい。より詳しくは、例えば、幅w7が0.05mmである場合には幅w9は1mm~6mmとしてもよく、好ましくは1mm~3mmである。また、例えば、幅w7が2mmである場合には、幅w9は3.5mm~10mmとしてもよく、好ましくは3.5mm~6mmである。このように、下側注入流路凹部17の幅w9を下側蒸気通路81の幅w7よりも広くすることにより、密封空間3からの脱気や密封空間3への作動液2の注入を迅速に行うことができる。

なお、下側注入流路凹部17の幅w9とは、下側注入流路凹部17のうち最も幅の広い部分における幅をいい、例えば、両方の土手部51間の最大距離をいう。同様に、下側蒸気通路81の幅w7とは、下側蒸気流路凹部12のうち最も幅の広い部分における幅をいう。

次に、図6および図7を参照して、下側注入流路凹部17の構成について更に説明する。図6に示すように、下側注入流路凹部17には、開口部17aから密封空間3へ向けて長手方向に沿って、入口領域52と、中間領域53と、カシメ領域54とが形成されている。

このうち入口領域52は、開口部17aから液状の作動液2が流し込まれる領域であり、開口部17aに直接連通するとともに、凹凸が形成されない略平坦な底面17bを有している。

中間領域53は、入口領域52とカシメ領域54との間に位置している。この中間領域53において、下側注入流路凹部17には複数の支柱55が突設されている。各支柱55は、底面17bから上方に向けて突設されている。各支柱55は、エッチングされない領域であり、その上面は下側金属シート10の上面10aと同一平面上に形成されている。各支柱55の上面には、それぞれ上側金属シート20の下面20aが接触する(図7参照)。この複数の支柱55は、下側注入流路凹部17の強度を向上させ、下側注入突出部16が変形し、下側注入流路凹部17の内部が閉塞してしまうことを抑える役割を果たす。このように複数の支柱55を設けたことにより、下側注入流路凹部17の内部空間を確保し、密封空間3の脱気や密封空間3への作動液2の注入をより一層確実に行うことができる。

支柱55は、下側注入流路凹部17の長手方向(第1方向X)及び幅方向(第2方向Y)のそれぞれに沿って複数本(本実施の形態では、第1方向Xに4本、第2方向Yに2本の計8本)形成されている。各支柱55は、平面視で矩形形状となっているが、これに限らず、平面視で円形状、楕円形状、多角形形状としてもよい。また、複数の支柱55の形状は互いに同一であるが、複数の支柱55の形状が互いに異なっていてもよい。各支柱55の幅w10は、例えば0.1mm~2mmとしてもよい。さらに、支柱55同士の間隔p1は、例えば0.1mm~2mmとしてもよく、支柱55と土手部51との間隔p2は、例えば0.1mm~2mmとしてもよい。w10を0.1mm以上とすることにより、支柱としての強度が向上し、2mm以下とすることにより、脱気作業や作動液2の注入作業を効率良く迅速に行うことができる。p1やp2を0.1mm以上とすることにより、脱気作業や作動液2の注入作業を効率良く迅速に行うことができ、2mm以下とすることにより、接合時に上側注入突出部25に変形が生じにくく、注入流路の断面積が狭くなることを抑制することができる。

カシメ領域54は、密封空間3内に作動液2を注入した後、カシメ(押圧して塑性変形させること)により閉塞されて密閉される領域である。このカシメ領域54は、下側注入流路凹部17内で上方に向けて突設された複数の突起56を有している。各突起56は、エッチングされない領域であり、その上面は下側金属シート10の上面10aと同一平面上に形成されている。各突起56の上面には、それぞれ上側金属シート20の下面20aが接触する(図7参照)。複数の突起56は、カシメにより潰されることにより変形して下側注入流路凹部17を閉塞する。このようにカシメ領域54に複数の突起56を設けたことにより、作動液2が注入された密封空間3の密封をより一層確実に行うことができる。

複数の突起56は、下側注入流路凹部17の長手方向(第1方向X)及び幅方向(第2方向Y)のそれぞれに複数本形成されている。各突起56は、平面視で矩形形状となっているが、これに限らず、平面視で円形状、楕円形状、多角形形状としてもよい。また、各突起56の幅w11は、例えば0.01mm~0.5mmとしてもよく、突起56同士の間隔p3は、例えば0.01mm~0.5mmとしてもよい。なお、各突起56の幅w11は、各支柱55の幅w10の幅よりも小さく、突起56同士の間隔p3は、支柱55同士の間隔p1よりも狭い。なお、上述したように下側注入流路凹部17の幅w9が、下側蒸気通路81の幅w7よりも十分に広く形成されているため、カシメ領域54に複数の突起56が存在することによって密封空間3内の脱気作業や密封空間3への作動液2の注入作業が阻害されることを防止できる。

図7に示すように、下側注入流路凹部17の深さd1は、例えば40μm~300μmとしてもよい。この場合、下側注入流路凹部17の深さd1は、下側蒸気流路凹部12の深さh0よりも深くなっていてもよい。この場合、例えば、深さh0は10μm~200μm、深さd1は40μm~300μmである。より詳しくは、例えば、深さh0が0.1mmである場合には幅w7は、0.3mm~1.5mmとしてもよく、好ましくは0.5mm~1.2mmである。また、このとき深さd1が0.15mmである場合には幅w9は1.3mm~10mmとしてもよく、好ましくは1.5mm~6mmである。このように、下側注入流路凹部17の深さd1を、下側蒸気流路凹部12の深さh0よりも深くすることにより、密封空間3から下側注入流路凹部17への脱気や、下側注入流路凹部17から密封空間3への作動液2の注入を迅速に行うことができる。なお、下側注入流路凹部17の深さd1とは、下側注入流路凹部17のうち最も深さの深い部分における深さをいい、下側金属シート10の上面10aと下側注入流路凹部17の底面17bとの最大距離(Z方向の距離)をいう。本実施の形態において、下側注入流路凹部17の深さd1は、入口領域52及び中間領域53における下側注入流路凹部17の深さに対応する。また、下側蒸気流路凹部12の深さh0とは、下側蒸気流路凹部12のうち最も深さの深い部分における深さをいう。

図7に示すように、下側注入流路凹部17の深さd1は、入口領域52と中間領域53とで互いに同一となっている。しかしながら、これに限らず、入口領域52における下側注入流路凹部17の深さが、中間領域53における下側注入流路凹部17の深さよりも深くてもよい。さらに、カシメ領域54における下側注入流路凹部17の深さd2は、入口領域52及び中間領域53における下側注入流路凹部17の深さd1よりも浅い。これにより、複数の突起56をカシメにより容易に潰すことができ、作動液2が注入された密封空間3をより一層確実に密封することができる。なお、ろう付け等、カシメ以外の手法を用いて注入流路を閉塞する場合、このようなカシメ領域54を設けなくてもよい。

次に、上側金属シート20の構成について説明する。本実施の形態では、上側金属シート20は、後述する液流路部30が設けられておらず、上側注入突出部25の構成が異なる点で、下側金属シート10と相違している。以下に、上側金属シート20の構成についてより詳細に説明する。

図3および図5に示すように、上側金属シート20は、下面20aに設けられた上側蒸気流路凹部21(第2蒸気流路部)を有している。この上側蒸気流路凹部21は、密封空間3の一部を構成しており、主として、蒸発部11で生成された蒸気を拡散して冷却するように構成されている。より具体的には、上側蒸気流路凹部21内の蒸気は、蒸発部11から離れる方向に拡散して、蒸気の多くは、比較的温度の低い周縁部に向かって輸送される。また、図3に示すように、上側金属シート20の上面20bには、モバイル端末等のハウジングの一部を構成するハウジング部材Haが配置される。これにより、上側蒸気流路凹部21内の蒸気は、上側金属シート20およびハウジング部材Haを介して外気によって冷却される。

本実施の形態では、図2、図3および図5に示すように、上側金属シート20の上側蒸気流路凹部21内に、上側蒸気流路凹部21の底面21aから下方(底面21aに垂直な方向)に突出する複数の上側流路壁部22(第2流路壁部、第2流路突出部)が設けられている。本実施の形態では、上側流路壁部22がベーパーチャンバ1の第1方向X(図5における左右方向)に沿って細長状に延びている例が示されている。この上側流路壁部22は、下側金属シート10の上面10a(より具体的には、上述した下側流路壁部13の上面13a)に当接する平坦状の下面22a(当接面、突出端面)を含んでいる。また、各上側流路壁部22は、等間隔に離間して、互いに平行に配置されている。

図3および図5に示すように、上側蒸気流路凹部21は、上側流路壁部22によって区画された複数の上側蒸気通路83(第2蒸気通路)を含んでいる。上側蒸気通路83は、第1方向Xに沿って細長状に延びており、互いに平行に配置されている。各上側蒸気通路83の両端部は、第2方向Yに沿って細長状に延びる上側連絡蒸気通路84に連通しており、各上側蒸気通路83が、上側連絡蒸気通路84を介して連通している。このようにして、各上側流路壁部22の周囲(上側蒸気通路83および上側連絡蒸気通路84)を作動液2の蒸気が流れて、上側蒸気流路凹部21の周縁部に向かって蒸気が輸送されるように構成されており、蒸気の流れが妨げられることを抑制している。なお、図3においては、上側蒸気流路凹部21の上側蒸気通路83の横断面(第2方向Yにおける断面)形状が、矩形状になっている。しかしながら、このことに限られることはなく、上側蒸気通路83の横断面形状は、例えば、湾曲状、半円状、V字状であってもよく、作動液2の蒸気を拡散することができれば任意である。上側連絡蒸気通路84の横断面形状も同様である。上側蒸気通路83の幅(第2方向Yの寸法)および上側連絡蒸気通路84の幅は、図3等に示すように、下側蒸気通路81の幅および下側連絡蒸気通路82の幅と同様であってもよいが、異なっていてもよい。

上側流路壁部22は、下側金属シート10の対応する下側流路壁部13に平面視で重なるように配置されており、ベーパーチャンバ1の機械的強度の向上を図っている。また、上側蒸気通路83は、対応する下側蒸気通路81に平面視で重なるように形成されている。同様に、上側連絡蒸気通路84は、対応する下側連絡蒸気通路82に平面視で重なるように形成されている。

なお、上側流路壁部22の幅、高さは、それぞれ上述した下側流路壁部13の幅w0、高さh0と同一であることが好適である。ここで、上側蒸気流路凹部21の底面21aは、図3に示すような下側金属シート10と上側金属シート20との上下配置関係では、天井面と言うこともできるが、上側蒸気流路凹部21の奥側の面に相当するため、本明細書では、底面21aと記す。

図3および図5に示すように、上側金属シート20の周縁部には、上側周縁壁23が設けられている。上側周縁壁23は、密封空間3、とりわけ上側蒸気流路凹部21を囲むように形成されており、密封空間3を画定している。また、平面視で上側周縁壁23の四隅に、下側金属シート10と上側金属シート20との位置決めをするための上側アライメント孔24がそれぞれ設けられている。すなわち、各上側アライメント孔24は、後述する仮止め時に、上述した各下側アライメント孔15に重なるように配置され、下側金属シート10と上側金属シート20との位置決めが可能に構成されている。

上側注入突出部25は、下側注入突出部16の下側注入流路凹部17を上方から覆うことにより、液状の作動液2を密封空間3に向けて注入可能に構成されている。この上側注入突出部25は、平面視で、上側金属シート20の端面から外側突出して形成されている。なお、上側注入突出部25は、下側金属シート10と上側金属シート20とを互いに接合した際、下側注入突出部16と重なり合う位置に形成されている。

上側注入突出部25の下面には、注入流路凹部が形成されていない。このため上側注入突出部25は、全体として凹凸のない平坦な形状で形成されている。すなわち上側注入突出部25は、その全体が後述するエッチング工程によってエッチングされない領域であり、上側注入突出部25の下面は、上側金属シート20の下面20aと同一平面上に形成されている。

なお、これに限らず、上側注入突出部25の下面に、例えば、下側注入流路凹部17の形状と鏡面対称となる形状の上側注入流路凹部(注入流路凹部)が形成されていてもよい。あるいは、上側注入突出部25の下面に上側注入流路凹部(注入流路凹部)が形成され、下側注入突出部16には下側注入流路凹部17が形成されていなくてもよい。

このような下側金属シート10と上側金属シート20とは、好適には拡散接合で、互いに恒久的に接合されている。より具体的には、図3に示すように、下側金属シート10の下側周縁壁14の上面14aと、上側金属シート20の上側周縁壁23の下面23aとが当接し、下側周縁壁14と上側周縁壁23とが互いに接合されている。これにより、下側金属シート10と上側金属シート20との間に、作動液2を密封した密封空間3が形成されている。また、下側金属シート10の下側流路壁部13の上面13aと、上側金属シート20の上側流路壁部22の下面22aとが当接し、各下側流路壁部13と対応する上側流路壁部22とが互いに接合されている。これにより、ベーパーチャンバ1の機械的強度を向上させている。とりわけ、本実施の形態による下側流路壁部13および上側流路壁部22は等間隔に配置されているため、ベーパーチャンバ1の各位置における機械的強度を均等化させることができる。なお、下側金属シート10と上側金属シート20とは、拡散接合ではなく、恒久的に接合できれば、ろう付け等の他の方式で接合されていてもよい。なお、「恒久的に接合」という用語は、厳密な意味に縛られることはなく、ベーパーチャンバ1の動作時に、密封空間3の密封性を維持可能な程度に、下側金属シート10の上面10aと上側金属シート20の下面20aとの接合を維持できる程度に接合されていることを意味する用語として用いている。

次に、液流路部30の構成について、図8および図9を用いてより詳細に説明する。図8は、液流路部30の拡大平面図であり、図9は、液流路部30の断面図である。

上述したように、下側金属シート10の上面10a(より具体的には、各下側流路壁部13の上面13a)に、液状の作動液2が通る液流路部30が設けられている。液流路部30は、上述した密封空間3の一部を構成しており、下側蒸気流路凹部12および上側蒸気流路凹部21に連通している。なお、液流路部30は、全ての下側流路壁部13に設けられていることには限られない。例えば、液流路部30が設けられていない下側流路壁部13が存在してもよい。

図8に示すように、液流路部30は、互いに平行に延びる複数の主流溝31と、互いに隣接する主流溝31同士を連絡する連絡溝32とを有している。このうち主流溝31は、作動液2の主流方向(この場合は第1方向X)に沿って延びている。また、連絡溝32は、作動液2の主流方向に直交する方向(この場合は第2方向Y)に沿って延びており、互いに隣接する主流溝31同士の間で作動液2が往来可能となっている。主流溝31および連絡溝32にはそれぞれ、液状の作動液2が通る。主流溝31および連絡溝32は、主として、蒸発部11で生成された蒸気から凝縮した作動液2を蒸発部11に向けて輸送する役割を果たす。

また、液流路部30には、複数の凸部33が平面視で千鳥状に配置されている。各凸部33は、それぞれ主流溝31および連絡溝32に取り囲まれるように形成されている。図8においては、複数の凸部33は互いに同一形状を有し、各凸部33は、平面視で第1方向Xが長手方向となるように矩形状に形成されている。本実施の形態において、作動液2の主流方向(この場合は第1方向X)に沿う凸部33の配列ピッチは一定となっている。すなわち複数の凸部33は、第1方向Xに互いに一定間隔で配置され、第2方向Yに隣接する凸部33に対しては、凸部33の略半分の長さだけ第1方向Xにずらして配置されている。

主流溝31の幅(第2方向Yの寸法)w1は、凸部33の幅(第2方向Yの寸法)w2よりも大きいことが好適である。この場合、下側流路壁部13の上面13a、下側周縁壁14の上面14aおよび上側周縁壁23の下面23aに占める主流溝31の割合を大きくすることができる。このため、下側流路壁部13における主流溝31の断面積を増大させて、液状の作動液2の輸送機能を向上させることができる。例えば、主流溝31の幅w1を20μm~200μm、凸部33の幅w2を20μm~180μmとしてもよい。

主流溝31の深さh1は、上述した下側流路壁部13の高さh0(図3参照)よりも小さいことが好適である。この場合、主流溝31の毛細管作用を高めることができる。例えば、主流溝31の深さh1は、下側流路壁部13の高さh0の半分程度が好ましく、5μm~200μmとしてもよい。

また、連絡溝32の幅(第1方向Xの寸法)w3は、主流溝31の幅w1よりも小さいことが好適である。これにより、各主流溝31において蒸発部11に向かって液状の作動液2が輸送されている間、作動液2が連絡溝32に流れることを抑制でき、作動液2の輸送機能を向上させることができる。一方、主流溝31のいずれかにドライアウトが発生した場合には、隣の主流溝31から対応する連絡溝32を介して作動液2を移動させることができ、ドライアウトを迅速に解消して、作動液2の輸送機能を確保することができる。すなわち、連絡溝32は、隣り合う主流溝31同士を連通することができれば、主流溝31の幅よりも小さくても、その機能を発揮することができる。このような連絡溝32の幅w3は、例えば180μmとしてもよい。

連絡溝32の深さ(図示せず)は、その幅w3に応じて、主流溝31の深さよりも浅くしてもよい。例えば、連絡溝32の深さは、10μm~200μmとしてもよい。また、主流溝31の横断面形状は、特に限られることはなく、例えば矩形状、C字状、半円状、半楕円状、湾曲状、V字状にすることができる。連絡溝32の横断面形状も同様である。

図9に示すように、液流路部30は、下側金属シート10の下側流路壁部13の上面13aに形成されている。一方、本実施の形態では、上側金属シート20の上側流路壁部22の下面22aは、平坦状に形成されている。これにより、液流路部30の各主流溝31は、平坦状の下面22aによって覆われている。この場合、図9に示すように、第1方向Xに延びる主流溝31の一対の側壁35、36と上側流路壁部22の下面22aとにより、直角状あるいは鋭角状の一対の角部37を形成することができ、この角部37における毛細管作用を高めることができる。

本実施の形態において、液流路部30は、下側金属シート10のみに形成されている。一方、蒸気流路凹部12、21は、下側金属シート10および上側金属シート20の両方にそれぞれ形成されている。しかしながら、これに限られるものではなく、液流路部30および蒸気流路凹部12、21は、それぞれ下側金属シート10および上側金属シート20のうち少なくとも一方に形成されていればよい。

なお、下側金属シート10の液流路部30の形状は上記に限られるものではない。

例えば、図10に示すように、液流路部30は、互いに平行に延びる複数の主流溝31と、互いに隣接する主流溝31の間に構成された細長状の凸部33Aとを有していてもよい。この場合、各凸部33Aは、作動液2の主流方向(この場合は第1方向X)に沿って、液流路部30の長手方向の略全域にわたって延びている。これにより、各主流溝31において蒸発部11に向かって液状の作動液2を効率良く輸送することができる。なお、図示していないが、凸部33Aの一部に連絡溝を設け、この連絡溝によって、各主流溝31を下側蒸気流路凹部12又は上側蒸気流路凹部21に対して連通させるようにしてもよい。

下側金属シート10および上側金属シート20に用いる材料としては、熱伝導率が良好な材料であれば特に限られることはないが、例えば、銅(無酸素銅)、銅合金、アルミニウム又はステンレスを用いることが好適である。この場合、下側金属シート10および上側金属シート20の熱伝導率を高め、ベーパーチャンバ1の放熱効率を高めることができる。また、ベーパーチャンバ1の厚さは、0.1mm~2.0mmとしてもよい。図3では、下側金属シート10の厚さT1および上側金属シート20の厚さT2が等しい場合を示しているが、これに限られることはなく、下側金属シート10の厚さT1と上側金属シート20の厚さT2は、等しくなくてもよい。

次に、このような構成からなる本実施の形態の作用について説明する。ここでは、まず、ベーパーチャンバ1の製造方法について、図11(a)~(c)および図12(a)~(c)を用いて説明するが、上側金属シート20のハーフエッチング工程の説明は簡略化する。なお、図11(a)~(c)および図12(a)~(c)では、図3の断面図と同様の断面を示している。

まず、図11(a)に示すように、準備工程として、平板状の金属材料シートMを準備する。

続いて、図11(b)に示すように、金属材料シートMの上面Maおよび下面Mbに、それぞれフォトリソグラフィー法によりレジスト膜41を形成する。金属材料シートMの上面Maに形成されたレジスト膜41は、下側流路壁部13および下側周縁壁14に対応するパターン形状を有している。

次に、図11(c)に示すように、金属材料シートMがハーフエッチングされて、密封空間3の一部を構成する下側蒸気流路凹部12が形成される。これにより、金属材料シートMの上面Maのうち、レジスト膜41のレジスト開口41aに対応する部分がハーフエッチングされる。その後、金属材料シートMからレジスト膜41が除去される。この結果、図11(c)に示すように、下側蒸気流路凹部12、下側流路壁部13および下側周縁壁14が形成される。同時に、ハーフエッチングにより、下側流路壁部13に液流路部30が形成される。なお、レジスト開口41aのうち、液流路部30の主流溝31および連絡溝32に対応する部分の幅は狭いため、エッチング液の回り込みが少ない。このため、主流溝31および連絡溝32の深さは、下側蒸気流路凹部12の深さよりも浅く形成される。また、この際、図2および図4に示す下側注入流路凹部17も同時にエッチングにより形成され、図4に示すような所定の外形輪郭形状をもつ下側金属シート10が得られる。

なお、ハーフエッチングとは、被エッチング材料をその厚み方向に途中までエッチングし、被エッチング材料を貫通しない凹部を形成するためのエッチングを意味している。このため、ハーフエッチングにより形成される凹部の深さは、被エッチング材料の厚さの半分に限られない。ハーフエッチング後の被エッチング材料の厚みは、ハーフエッチング前の被エッチング材料の厚みの例えば30%~70%、好ましくは40%~60%となる。エッチング液には、例えば、塩化第二鉄水溶液等の塩化鉄系エッチング液、または塩化銅水溶液等の塩化銅系エッチング液を用いることができる。

なお、はじめに金属材料シートMにハーフエッチングにより下側蒸気流路凹部12を形成し(第1ハーフエッチング工程)、その後、別のエッチング工程(第2ハーフエッチング工程)で、金属材料シートMに液流路部30を形成してもよい。

一方、図示しないが、下側金属シート10と同様にして、上側金属シート20が下面20aからハーフエッチングされて、上側蒸気流路凹部21、上側流路壁部22および上側周縁壁23が形成される。このようにして、上述した上側金属シート20が得られる。

次に、図12(a)に示すように、仮止め工程として、下側蒸気流路凹部12を有する下側金属シート10と、上側蒸気流路凹部21を有する上側金属シート20とを対向させて仮止めする。

この場合、まず、下側金属シート10の下側アライメント孔15(図2および図4参照)と上側金属シート20の上側アライメント孔24(図2および図5参照)とを利用して、下側金属シート10と上側金属シート20とが位置決めされる。続いて、下側金属シート10と上側金属シート20とが固定される。固定の方法としては、特に限られることはないが、例えば、下側金属シート10と上側金属シート20とに対して抵抗溶接を行うことによって下側金属シート10と上側金属シート20とを固定してもよい。この場合、図12(a)に示すように、電極棒40を用いてスポット的に抵抗溶接を行うことが好適である。抵抗溶接の代わりにレーザ溶接を行ってもよい。あるいは、超音波を照射して下側金属シート10と上側金属シート20とを超音波接合して固定してもよい。さらには、接着剤を用いてもよいが、有機成分を有しないか、若しくは有機成分が少ない接着剤を用いることが好適である。このようにして、下側金属シート10と上側金属シート20とが、位置決めされた状態で固定される。

仮止めの後、図12(b)に示すように、恒久接合工程として、下側金属シート10と上側金属シート20とが、拡散接合によって恒久的に接合される。拡散接合とは、接合する下側金属シート10と上側金属シート20とを密着させ、真空や不活性ガス中などの制御された雰囲気中で、各金属シート10、20を密着させる方向に加圧するとともに加熱して、接合面に生じる原子の拡散を利用して接合する方法である。拡散接合は、下側金属シート10および上側金属シート20の材料を融点に近い温度まで加熱するが、融点よりは低いため、各金属シート10、20が溶融して変形することを回避できる。より具体的には、下側金属シート10の下側周縁壁14の上面14aと上側金属シート20の上側周縁壁23の下面23aとが、接合面となって拡散接合される。これにより、下側周縁壁14と上側周縁壁23とによって、下側金属シート10と上側金属シート20との間に密封空間3が形成される。また、下側注入突出部16の下側注入流路凹部17(図2および図4参照)と上側注入突出部25(図2および図5参照)とによって、密封空間3に連通する作動液2の注入流路が形成される。さらに、下側金属シート10の下側流路壁部13の上面13aと、上側金属シート20の上側流路壁部22の下面22aとが、接合面となって拡散接合され、ベーパーチャンバ1の機械的強度が向上する。下側流路壁部13の上面13aに形成された液流路部30は、液状の作動液2の流路として残存する。

恒久的な接合の後、図12(c)に示すように、封入工程として、注入部4(図2参照)から密封空間3に作動液2が注入される。この際、まず、密封空間3が真空引きされて減圧され(例えば、5Pa以下、好ましくは1Pa以下)、その後、密封空間3に作動液2が注入される。注入時、作動液2は、下側注入突出部16の下側注入流路凹部17と上側注入突出部25とにより形成された注入流路を通過する。例えば、作動液2の封入量は、ベーパーチャンバ1内部の液流路部30の構成にもよるが、密封空間3の全体積に対して10%~40%としてもよい。上述したように、注入流路を構成する下側注入流路凹部17の幅w9は、下側蒸気通路81の幅w7よりも広い(図4参照)。このため、注入流路を真空引きして密封空間3を減圧する作業や、作動液2を注入流路から密封空間3に注入する作業を効率良く短時間で行うことができる。

ここで、密封空間3の真空引き時間を短くすると、密封空間3内の非凝縮性ガス(例えば、空気など)が密封空間3から抜き出されずに残存してしまうおそれがある。また、作動液2の注入時間が長くなると、作動液2とともに密封空間3内に非凝縮性ガスが入り込むおそれもある。密封空間3内に非凝縮性ガスが残存していると、ベーパーチャンバ1の作動時に作動液2の蒸気や液状の作動液2の移動を阻害し得る。この場合、所望の熱輸送効率を得ることが困難になる。ベーパーチャンバ1の熱輸送試験により、所望の熱輸送効率が得られない場合には、当該ベーパーチャンバ1は不良品と判定され、その結果、歩留まりが低下し得るという問題が考えられる。熱輸送試験は、ベーパーチャンバ1に熱を与えて各部の温度を測定し、温度の測定結果から、ベーパーチャンバ1内で正常に熱輸送が行われているか否かを確認するための試験である(例えば、特開2004-301475号公報参照)。

これに対して、本実施の形態では、上述したように、注入流路を構成する下側注入流路凹部17の幅w9が、下側蒸気通路81の幅w7よりも広い。このため、注入流路を真空引きして密封空間3を減圧する作業や、作動液2を注入流路から密封空間3に注入する作業を効率良く短時間で行うことができる。これにより、密封空間3内に非凝縮性ガスが残存することを防止でき、熱輸送効率の低下を防止して、この結果、歩留まりを向上させることができる。

作動液2の注入の後、上述した注入流路が封止される。この場合、例えば、下側注入流路凹部17のカシメ領域54をカシメることにより、複数の突起56を潰すように変形させる。これにより、注入部4を閉塞して注入流路を封止し、密封空間3の密閉が完了する。または、注入部4にレーザを照射し、注入部4を部分的に溶融させて注入流路を封止してもよい。あるいは、ろう付けにより注入部4を閉塞して注入流路を封止してもよい。これにより、密封空間3と外気との連通が遮断され、作動液2が密封空間3に封入される。このようにして、密封空間3内の作動液2が外部に漏洩することが防止される。また、注入部4の封止をより一層確実に行うため、カシメ領域54をかしめた後、レーザ照射やろう付けを行ってもよい。また、注入流路を封止した後、注入部4のうちカシメ領域54よりも開口部17aの側の任意の位置で、注入部4を切断してもよい。

以上のようにして、本実施の形態によるベーパーチャンバ1が得られる。

なお、本実施の形態においては、ベーパーチャンバ1を、主としてエッチングによって製造する例について説明した。しかしながら、このことに限られることはなく、3Dプリンタで製造してもよい。例えば、ベーパーチャンバ1をまとめて一度に3Dプリンタで製造してもよく、あるいは、各金属シート10、20を別々に3Dプリンタで製造して、その後に接合してもよい。

次に、ベーパーチャンバ1の作動方法、すなわち、デバイスDの冷却方法について説明する。

上述のようにして得られたベーパーチャンバ1は、モバイル端末等のハウジング内に設置されるとともに、下側金属シート10の下面10bに、被冷却対象物であるCPU等のデバイスDが取り付けられる。密封空間3内に注入された作動液2の量は少ないため、密封空間3内の液状の作動液2は、その表面張力によって、密封空間3の壁面、すなわち、下側蒸気流路凹部12の壁面、上側蒸気流路凹部21の壁面、および液流路部30の壁面に付着する。

この状態でデバイスDが発熱すると、下側蒸気流路凹部12のうち蒸発部11に存在する作動液2が、デバイスDから熱を受ける。受けた熱は潜熱として吸収されて作動液2が蒸発(気化)し、作動液2の蒸気が生成される。生成された蒸気の多くは、密封空間3を構成する下側蒸気流路凹部12内および上側蒸気流路凹部21内で拡散する(図4の実線矢印参照)。上側蒸気流路凹部21内および下側蒸気流路凹部12内の蒸気は、蒸発部11から離れ、蒸気の多くは、比較的温度の低いベーパーチャンバ1の周縁部に向かって輸送される。拡散した蒸気は、下側金属シート10および上側金属シート20に放熱して冷却される。下側金属シート10および上側金属シート20が蒸気から受けた熱は、ハウジング部材Ha(図3参照)を介して外気に伝達される。

蒸気は、下側金属シート10および上側金属シート20に放熱することにより、蒸発部11において吸収した潜熱を失って凝縮する。凝縮して液状になった作動液2は、下側蒸気流路凹部12の壁面または上側蒸気流路凹部21の壁面に付着する。ここで、蒸発部11では作動液2が蒸発し続けているため、液流路部30のうち、蒸発部11以外の部分における作動液2は、蒸発部11に向かって輸送される(図4の破線矢印参照)。これにより、下側蒸気流路凹部12の壁面および上側蒸気流路凹部21の壁面に付着した液状の作動液2は、液流路部30に向かって移動し、液流路部30内に入り込む。このため、液流路部30に充填された作動液2は、各主流溝31の毛細管作用により、蒸発部11に向かう推進力を得て、蒸発部11に向かってスムースに輸送される。

蒸発部11に達した作動液2は、デバイスDから再び熱を受けて蒸発する。このようにして、作動液2が、相変化、すなわち蒸発と凝縮とを繰り返しながらベーパーチャンバ1内を還流してデバイスDの熱を移動させて放出する。この結果、デバイスDが冷却される。

このように本実施の形態によれば、下側注入流路凹部17の幅w9は、下側蒸気通路81の幅w7よりも広い。このため、下側注入流路凹部17の幅方向(第2方向Y)の断面が、下側蒸気通路81の幅方向(第2方向Y)の断面よりも広くなっている。これにより、ベーパーチャンバ1の製造時に、注入流路を真空引きして密封空間3を脱気する作業や、その後、密封空間3へ作動液2を注入する作業を効率良く迅速に行うことができる。とりわけ、下側注入流路凹部17の幅w9を下側蒸気通路81の幅w7の1.5倍以上とした場合に、このような効果を顕著に得ることができる。

また、本実施の形態によれば、下側注入流路凹部17に複数の支柱55が突設されているため、下側注入流路凹部17の変形を抑制することができる。これにより、ベーパーチャンバ1の製造時に、下側注入流路凹部17の変形により密封空間3内の脱気作業や密封空間3への作動液2の注入作業に支障を来すことを防止でき、脱気作業や注入作業を効率良く行うことができる。

また、本実施の形態によれば、下側注入流路凹部17にカシメ領域54が形成されており、このカシメ領域54は複数の突起56を有している。この複数の突起56は、密封空間3内に作動液2を注入した後、カシメ領域54をカシメた際に潰される。これにより、密封空間3の密封をより一層確実に行うことができる。

また、本実施の形態によれば、下側注入流路凹部17の深さd1は、蒸気流路凹部12の深さh0よりも深いため、下側注入流路凹部17の幅方向(第2方向Y)の断面積が、下側蒸気通路81の幅方向(第2方向Y)の断面積よりも大きくなっている。これにより、ベーパーチャンバ1の製造時に、密封空間3内の脱気作業や密封空間3への作動液2の注入作業を効率良く行うことができる。

さらに、本実施の形態によれば、液流路部30は、互いに平行に延びる複数の主流溝31と、互いに隣接する主流溝31同士を連絡する連絡溝32とを有している。これにより、互いに隣り合う主流溝31同士で液状の作動液2が往来し、主流溝31でドライアウトが発生することが抑制される。このため、各主流溝31内の作動液2に毛細管作用が付与されて、作動液2は、蒸発部11に向かってスムースに輸送される。

さらに、本実施の形態によれば、液流路部30には、複数の凸部33が平面視で千鳥状に配置されている。これにより、主流溝31内の作動液2に作用する毛細管作用を、主流溝31の幅方向に均等化させることができる。すなわち、複数の凸部33が平面視で千鳥状に配置されているため、連絡溝32は、主流溝31の両側に互い違いに接続される。このため、連絡溝32が各主流溝31の両側の同一位置に接続される場合と異なり、連絡溝32によって蒸発部11に向かう方向の毛細管作用が喪失されることを抑制することができる。このため主流溝31と連絡溝32との交点において、毛細管作用が低減することを抑制することができ、蒸発部11に向かう作動液2に対して連続的に毛細管作用を付与させることができる。

また密封空間3内は、上述したように減圧されているため、下側金属シート10および上側金属シート20は、外気から厚み方向内側に凹む方向への圧力を受けている。ここで、仮に連絡溝32が各主流溝31の長手方向両側の同一位置に接続されている場合には、連絡溝32に平行な方向に沿って、下側金属シート10および上側金属シート20が厚み方向内側に凹むことが考えられる。この場合、各主流溝31の流路断面積が小さくなり、作動液2の流路抵抗が増大し得る。これに対して本実施の形態では、液流路部30には、複数の凸部33が平面視で千鳥状に配置されている。これにより、下側金属シート10および上側金属シート20が連絡溝32に沿って厚み方向内側に凹んだ場合であっても、その凹みが主流溝31を横断することを防止し、主流溝31の流路断面積を確保することができ、作動液2の流れが妨げられることを抑制している。

次に、図13及び図14により、ベーパーチャンバの各変形例について説明する。図13及び図14において、図1乃至図12と同一部分には同一の符号を付して詳細な説明は省略する。

(変形例1)

図13は、一変形例(変形例1)によるベーパーチャンバ1Aを示している。図13に示すベーパーチャンバ1Aにおいて、図1乃至図12に示す実施の形態とは異なり、上側金属シート20には上側蒸気流路凹部21が形成されていない。なお、図13には示していないが、注入流路凹部(下側注入流路凹部17又は上側注入流路凹部)の幅は、下側蒸気通路81の幅よりも広くなっている。この場合、上側金属シート20の厚みを薄くすることが可能となり、これによりベーパーチャンバ1全体の厚みを薄くすることができる。

(変形例2)

図14は、他の変形例(変形例2)によるベーパーチャンバ1Bを示している。図14に示すベーパーチャンバ1Bにおいて、図1乃至図12に示す実施の形態とは異なり、下側金属シート10は下側蒸気流路凹部12を有することなく、液流路部30が下側金属シート10の上面10aに設けられている。また、液流路部30は、上面10aのうち、上側流路壁部22に対向する領域だけでなく、上側蒸気流路凹部21に対向する領域にも形成されている。なお、図14には示していないが、注入流路凹部(下側注入流路凹部17又は上側注入流路凹部)の幅は、上側蒸気流路凹部21の幅よりも広くなっている。この場合、液流路部30を構成する主流溝31の個数を増やすことができ、液状の作動液2の輸送機能を向上させることができる。しかしながら、液流路部30を形成する領域は、図14に示す領域に限られることはなく、液状の作動液2の輸送機能を確保することができれば任意である。また、下側金属シート10の厚みを薄くすることが可能となり、これによりベーパーチャンバ1全体の厚みを薄くすることができる。

(変形例3)

図15は、他の変形例(変形例3)によるベーパーチャンバ1Cを示す図であって、上述した図7に対応する図である。図15に示すベーパーチャンバ1Cにおいて、図1乃至図12に示す実施の形態とは異なり、カシメ領域54の各突起56の形状が、中間領域53の各支柱55の形状と略同一となっている。また、カシメ領域54における下側注入流路凹部17の深さは、入口領域52及び中間領域53における下側注入流路凹部17の深さd1と同一である。この場合、各突起56間の間隔p3を広げ、下側注入流路凹部17の変形により密封空間3内の脱気作業や密封空間3への作動液2の注入作業を効率良く行うことができる。

(変形例4)

図16は、他の変形例(変形例4)によるベーパーチャンバ1Dを示す図であって、上述した図7に対応する図である。図16に示すベーパーチャンバ1Dにおいて、図1乃至図12に示す実施の形態とは異なり、下側注入流路凹部17の深さd1は、入口領域52、中間領域53及びカシメ領域54を通じて略均一であるとともに、蒸気流路凹部12の深さh0と同一となっている。この場合、下側注入流路凹部17の深さd1と蒸気流路凹部12の深さh0とが同一であるため、下側注入流路凹部17の変形により密封空間3内の脱気作業や密封空間3への作動液2の注入作業をスムースに行うことができる。

(第2の実施の形態)

次に、図17乃至図19を用いて、本発明の第2実施の形態におけるベーパーチャンバ、電子機器およびベーパーチャンバ用金属シートについて説明する。

図17乃至図19に示す第2の実施の形態においては、下側金属シートと上側金属シートとの間に中間金属シートが介在され、下側金属シートおよび上側金属シートのうち一方に蒸気流路凹部が形成されるとともに、他方に液流路部が形成され、中間金属シートに、蒸気流路凹部と液流路部とを連通する連通部が設けられている点が主に異なり、他の構成は、図1乃至図16に示す第1の実施の形態と略同一である。なお、図17乃至図19において、図1乃至図16に示す第1の実施の形態と同一部分には同一符号を付して詳細な説明は省略する。

図17に示すように、本実施の形態においては、下側金属シート10(第1金属シート)と上側金属シート20(第2金属シート)との間に、中間金属シート70(第3金属シート)が介在されている。すなわち、本実施の形態によるベーパーチャンバ1は、下側金属シート10、中間金属シート70および上側金属シート20がこの順番で積層されている。中間金属シート70は、下側金属シート10上に設けられており、上側金属シート20は、中間金属シート70上に設けられている。なお、図17においては、図面を明瞭にするために、作動液2の図示を省略している。後述する図20、図22および図25においても同様である。

中間金属シート70は、下側金属シート10の側に設けられた下面70a(第1面)と、下面70aとは反対側に設けられ、上側金属シート20の側に設けられた上面70b(第2面)と、を含んでいる。このうち下面70aが、下側金属シート10の上面10aに重ね合わされ、上面70bが、上側金属シート20の下面20aに重ね合わされている。下側金属シート10と中間金属シート70とは、拡散接合によって接合されており、中間金属シート70と上側金属シート20とは、拡散接合によって接合されている。中間金属シート70は、下側金属シート10および上側金属シート20と同様な材料で形成することができる。中間金属シート70の厚さは、例えば、10μm~300μmである。

密封空間3は、下側金属シート10と上側金属シート20との間に形成されており、中間金属シート70にも密封空間3の一部が形成されている。本実施の形態では、密封空間3は、主として作動液2の蒸気が通る蒸気流路部80と、主として液状の作動液2が通る液流路部30と、を有している。蒸気流路部80と液流路部30は、作動液2が還流できるように連通している。蒸気流路部80は、下側蒸気流路凹部12(第1蒸気流路部)および上側蒸気流路凹部21(第2蒸気流路部)を有している。

下側蒸気流路凹部12および液流路部30を含む下側金属シート10は、図1乃至図16に示す第1の実施の形態における下側金属シート10と同様の構成とすることができる。このため、ここでは詳細な説明は省略する。

本実施の形態では、上側金属シート20には、液流路部30は設けられていない。また、上側金属シート20は、下面20aに設けられた上側蒸気流路凹部21(第2蒸気流路部)を有している。上側蒸気流路凹部21内に、上側蒸気流路凹部21の底面21aから下方(底面21aに垂直な方向)に突出する複数の上側流路突出部90(第2流路突出部)が設けられている。上側流路突出部90は、ハーフエッチング工程においてエッチングされることなく、上側金属シート20の材料が残る部分である。

図17に示すように、上側流路突出部90は、上側金属シート20の下面20aと同一平面上に位置する下面90aを有している。この下面90aは、中間金属シート70の上面70bに当接している。このことにより、密封空間3の減圧時におけるベーパーチャンバ1の機械的強度の向上を図っている。

図18に示すように、本実施の形態では、上側流路突出部90は、平面視で、千鳥状に配置されている。このことにより、上側流路突出部90の周囲を作動液2の蒸気が流れるように構成されており、蒸気の流れが妨げられることを抑制している。また、上側流路突出部90の下面の平面形状が、円形状になっており、この点においても、作動液2の蒸気の流れが妨げられることを抑制している。なお、上側流路突出部90の平面形状は、作動液2の蒸気の流れが妨げられることを抑制できれば、円形状であることに限られない。

図19に示すように、中間金属シート70に、上側蒸気流路凹部21と液流路部30とを連通する連通孔71(連通部)が設けられている。連通孔71は、中間金属シート70を貫通しており、上述した密封空間3の一部を構成している。また、連通孔71は、平面視で、互いに隣り合う上側流路突出部90の間に配置されており、連通孔71は、平面視で、千鳥状に配置されている。

図17に示すように、連通孔71は、中間金属シート70の上面70bから下面70aにわたって延びている。このことにより、上側蒸気流路凹部21において作動液2の蒸気から凝縮して生成された液状の作動液2は、連通孔71を通って、液流路部30の主流溝31に入り込むように構成されている。一方、蒸発部11において蒸発した作動液2の蒸気は、下側蒸気流路凹部12で拡散されるだけでなく、連通孔71を通って上側蒸気流路凹部21にも拡散できるようになっている。

連通孔71は、中間金属シート70の上面70bからエッチングされることによって形成されてもよい。この場合、連通孔71は、下面70aに向かって膨らむような形状で湾曲していてもよい。あるいは、連通孔71は、中間金属シート70の下面70aからエッチングされてもよく、この場合には、上面70bに向かって膨らむような形状で湾曲していてもよい。さらには、連通孔71は、下面70aからのハーフエッチングと上面70bからのハーフエッチングとで形成されていてもよい。この場合には、連通孔71のうち上面70bの側の部分と下面70aの側の部分とで、形状または大きさを異ならせてもよい。本実施の形態では、図19に示すように、連通孔71の平面形状が円形状になっている例が示されている。連通孔71の直径φを、上面70bから下面70aにわたる範囲における最小直径とした場合、連通孔71の直径φは、例えば、50μm~2000μmとしてもよい。なお、連通孔71の平面形状は、円形状に限られることはない。

図19に示すように、本実施の形態においては、連通孔71は、平面視で、互いに隣り合う一対の下側蒸気通路81のうちの一方の下側蒸気通路81の一部と他方の下側蒸気通路81の一部に重なっている。このことにより、互いに隣り合う一対の下側蒸気通路81が、連通孔71を介して連通している。このため、連通孔71の流路断面積を増大させることができ、作動液2の蒸気を上側蒸気流路凹部21にスムースに拡散させることができる。なお、連通孔71は、3つ以上の下側蒸気通路81の各々の一部に重なって、これらの下側蒸気通路81を連通するようにしてもよい。

また、図19に示すように、中間金属シート70には、各金属シート10、20、70を位置決めするための中間アライメント孔72が設けられている。すなわち、各中間アライメント孔72は、仮止め時に、上述した各下側アライメント孔15および上側アライメント孔24にそれぞれ重なるように配置され、各金属シート10、20、70の位置決めが可能になっている。

なお、本実施の形態においては、注入部4は、図1乃至図16に示す第1の実施の形態の注入部4と同様に形成してもよい。すなわち、下側金属シート10が下側注入突出部16を有し、下側注入突出部16の上面に下側注入流路凹部(注入流路凹部)17が形成されている。上側金属シート20は、上側注入突出部25を有しているが、上側注入突出部25の下面には凹部が形成されることなく、平坦な形状で形成されている。

中間金属シート70は、端面から側方に突出する中間注入突出部75を有している。しかしながら、この中間注入突出部75の上面および下面には、凹部が形成されることなく、加工前の中間金属シート70と同一の厚みを有している。中間注入突出部75の上面および下面は、平坦な形状で形成されている。下側注入流路凹部17および中間注入突出部75は、下側金属シート10と中間金属シート70とが接合された際、一体となって作動液2の注入流路を形成する。下側金属シート10、上側金属シート20および中間金属シート70が接合されると、各注入突出部16、25、75は、互いに重なり合うようになっている。中間注入突出部75は、上側注入突出部25と同様に形成することができる。

しかしながら、このことに限られることはない。例えば、下側注入流路凹部17に加えて若しくは下側注入流路凹部17の代わりに、上側注入突出部25の下面に、注入流路凹部(注入流路凹部)を形成してもよい。あるいは、このような注入部4の代わりに、下側金属シート10または上側金属シート20に注入孔を設けて、この注入孔から作動液2を注入するようにしてもよい。

また、本実施の形態によるベーパーチャンバ1は、下側金属シート10の下側蒸気流路凹部12および液流路部30と、上側金属シート20の上側蒸気流路凹部21は、図1乃至図16に示す第1の実施の形態と同様にして形成することができる。また、中間金属シート70の連通孔71も、エッチングによって形成することができる。その後、下側金属シート10と上側金属シート20とを、中間金属シート70を介して接合する。すなわち、下側金属シート10と中間金属シート70とを拡散接合するとともに、上側金属シート20と中間金属シート70とを拡散接合する。このことにより、密封空間3が形成される。なお、下側金属シート10と中間金属シート70と上側金属シート20とを一度に拡散接合するようにしてもよい。

このように本実施の形態によれば、下側金属シート10と上側金属シート20との間に中間金属シート70が介在され、上側金属シート20の下面20aに上側蒸気流路凹部21が設けられ、下側金属シート10の上面10aに液流路部30が設けられている。そして、中間金属シート70に、上側蒸気流路凹部21と液流路部30とを連通する連通孔71が設けられている。このことにより、3つの金属シート10、20、70でベーパーチャンバ1を構成する場合であっても、密封空間3内で、作動液2を、相変化を繰り返しながらベーパーチャンバ1内を還流させて、デバイスDの熱を移動させて放出することができる。また、上側金属シート20の上側蒸気流路凹部21が広く連通しているため、作動液2の蒸気の拡散をスムースに行うことができ、熱輸送効率を向上させることができる。

また、本実施の形態によれば、図1乃至図16に示す第1の実施の形態と同様に、下側注入流路凹部17の幅w9は、下側蒸気通路81の幅w7よりも広い。これにより、ベーパーチャンバ1の製造時に、注入流路を真空引きして密封空間3を脱気する作業や、その後、密封空間3へ作動液2を注入する作業を効率良く迅速に行うことができる。

なお、図17に示す例では、下側蒸気流路凹部12の横断面形状および上側蒸気流路凹部21の横断面形状が、矩形状に形成されている例を示している。しかしながら、このことに限られることはなく、蒸気流路凹部12、21の横断面形状は、湾曲状に形成されていてもよい。また、液流路部30の主流溝31および連絡溝32についても同様である。

また、上述した本実施の形態においては、下側金属シート10と上側金属シート20との間に、1つの中間金属シート70が介在されている例について説明した。しかしながら、このことに限られることはなく、下側金属シート10と上側金属シート20との間には、2つ以上の中間金属シート70が介在されていてもよい。

(第3の実施の形態)

次に、図20および図21を用いて、本発明の第3実施の形態におけるベーパーチャンバ、電子機器およびベーパーチャンバ用金属シートについて説明する。

図20および図21に示す第3の実施の形態においては、上側流路突出部および連通孔が、第1方向に沿って細長状に延びている点が主に異なり、他の構成は、図17乃至図19に示す第2の実施の形態と略同一である。なお、図20および図21において、図17乃至図19に示す第2の実施の形態と同一部分には同一符号を付して詳細な説明は省略する。

図20に示すように、本実施の形態においては、上側金属シート20に設けられた上側流路突出部90(第2流路突出部)は、図1乃至図16に示す第1の実施の形態における上側流路壁部22と同様に構成されている。このため、以下では、上側流路突出部90を上側流路壁部22と記し、上側流路突出部90を含む上側金属シート20についての詳細な説明は省略する。

図21に示すように、本実施の形態においては、中間金属シート70に設けられた連通孔71は、第1方向Xに沿って細長状に延びるように形成されている。本実施の形態においても、連通孔71は、平面視で、互いに隣り合う上側流路壁部22の間に配置されている。連通孔71の幅w4(第2方向Yの寸法)は、例えば、50μm~1500μmとしてもよい。ここで、連通孔71の幅w4は、上面70bから下面70aにわたる範囲における最小幅とする。

本実施の形態における連通孔71は、平面視で、下側蒸気流路凹部12の一の下側蒸気通路81に重なっている。そして、連通孔71には、平面視で、当該下側蒸気通路81に重なる上側蒸気流路凹部21の上側蒸気通路83も重なっている。すなわち、互いに重なる下側蒸気通路81と上側蒸気通路83の間に、これらに重なるように連通孔71が設けられている。このため、下側蒸気通路81内の作動液2の蒸気は、速やかに連通孔71を介して上側蒸気通路83に達することができ、上側蒸気通路83にスムースに拡散することができる。

このように本実施の形態によれば、下側金属シート10と上側金属シート20との間に中間金属シート70が介在され、上側金属シート20の下面20aに上側蒸気流路凹部21が設けられ、下側金属シート10の上面10aに液流路部30が設けられている。そして、中間金属シート70に、上側蒸気流路凹部21と液流路部30とを連通する連通孔71が設けられている。このことにより、3つの金属シート10、20、70でベーパーチャンバ1を構成する場合であっても、密封空間3内で、作動液2を、相変化を繰り返しながらベーパーチャンバ1内を還流させて、デバイスDの熱を移動させて放出することができる。

また、本実施の形態によれば、図1乃至図16に示す第1の実施の形態と同様に、下側注入流路凹部17の幅w9は、下側蒸気通路81の幅w7よりも広い。これにより、ベーパーチャンバ1の製造時に、注入流路を真空引きして密封空間3を脱気する作業や、その後、密封空間3へ作動液2を注入する作業を効率良く迅速に行うことができる。

(第4の実施の形態)

次に、図22乃至図25を用いて、本発明の第4実施の形態におけるベーパーチャンバ、電子機器およびベーパーチャンバ用金属シートについて説明する。

図22乃至図25に示す第4の実施の形態においては、下側金属シートと上側金属シートとの間に中間金属シートが介在され、中間金属シートの下面および上面のうち少なくとも一方に複数の蒸気通路を含む蒸気流路部が形成され、中間金属シートの下面および上面のうち少なくとも一方に、液流路部が形成され、中間金属シートの下面および上面のうち少なくとも一方に、注入液流路部が形成され、注入流路部の幅が、蒸気通路の幅よりも広い点が主に異なり、他の構成は、図17乃至図19に示す第2の実施の形態と略同一である。なお、図22乃至図25において、図17乃至図19に示す第2の実施の形態と同一部分には同一符号を付して詳細な説明は省略する。

図22に示すように、本実施の形態においては、蒸気流路部80は、中間金属シート70の上面70bに設けられている。すなわち、本実施の形態による蒸気流路部80は、中間金属シート70の上面70bから下面70aに延びるように形成されており、中間金属シート70を貫通している。液流路部30は、中間金属シート70の下面70aに設けられている。このため、本実施の形態による中間金属シート70は、ウィックシートと称する場合もある。蒸気流路部80と液流路部30は、作動液2が還流できるように連通している。

図23および図24に示すように、中間金属シート70は、平面視で矩形枠状に形成された枠体部73と、枠体部73内に設けられた複数のランド部74と、を有している。枠体部73およびランド部74は、中間金属シート70をエッチングする際にエッチングされることなく中間金属シート70の材料が残る部分である。ランド部74は、第1方向Xに沿って細長状に延びており、蒸気流路部80内に複数配置されている。ランド部74は、図示しない支持部を介して、互いに支持されているとともに、枠体部73に支持されている。支持部は、後述する中間蒸気通路85内を流れる作動液2の蒸気の流れが妨げられることを抑制するように形成されている。例えば、支持部は、図22の上下方向において中間金属シート70の上面70bから下面70aにわたる範囲の一部に形成されるようにしてもよい。

蒸気流路部80は、ランド部74によって区画された複数の中間蒸気通路85(第3蒸気通路、蒸気通路)を含んでいる。中間蒸気通路85は、第1方向Xに沿って細長状に延びており、互いに平行に配置されている。各中間蒸気通路85の両端部は、第2方向Yに沿って細長状に延びる中間連絡蒸気通路86に連通しており、各中間蒸気通路85が、中間連絡蒸気通路86を介して連通している。このようにして、各ランド部74の周囲(中間蒸気通路85および中間連絡蒸気通路86)を作動液2の蒸気が流れて、蒸気流路部80の周縁部に向かって蒸気が輸送されるように構成されており、蒸気の流れが妨げられることを抑制している。なお、図22においては、中間蒸気通路85の横断面(第2方向Yにおける断面)形状が、矩形状になっている。しかしながら、このことに限られることはなく、中間蒸気通路85の横断面形状は、例えば、湾曲状、半円状、V字状であってもよく、作動液2の蒸気を拡散することができれば任意である。中間連絡蒸気通路86も同様である。中間蒸気通路85および中間連絡蒸気通路86は、図17乃至図19に示す第2の実施の形態における連通孔71と同様にエッチングで形成することができ、連通孔71と同様な横断面形状を有することができる。

中間金属シート70のランド部74の幅w5(第2方向Yの寸法)は、上面70bから下面70aにわたる範囲における最大寸法とした場合、例えば、50μm~2000μmとしてもよい。中間蒸気通路85の幅w6(第2方向Yの寸法)は、上面70bから下面70aにわたる範囲における最小寸法とした場合、例えば、50μm~2000μmとしてもよい。中間連絡蒸気通路86の幅(第1方向Xの寸法)も同様である。

液流路部30は、中間金属シート70の下面70aにおいて、ランド部74に設けられている。すなわち、ランド部74の下面に液流路部30が設けられている。

本実施の形態における下側金属シート10の上面10aには、下側蒸気流路凹部12は設けられておらず、液流路部30も設けられていない。当該上面10aは、平坦状に形成されている。同様に、上側金属シート20の下面20aには、上側蒸気流路凹部21は設けられておらず、液流路部30も設けられていない。当該下面20aは、平坦状に形成されている。本実施の形態による下側金属シート10の厚さおよび上側金属シート20の厚さは、例えば、8μm~100μmである。

また、本実施の形態によるベーパーチャンバ1は、中間金属シート70の蒸気流路部80と液流路部30とを、エッチングによって形成することができる。その後、下側金属シート10と上側金属シート20とを、中間金属シート70を介して接合する。すなわち、下側金属シート10と中間金属シート70とを拡散接合するとともに、上側金属シート20と中間金属シート70とを拡散接合する。このことにより、密封空間3が形成される。なお、下側金属シート10と中間金属シート70と上側金属シート20とを一度に拡散接合するようにしてもよい。

なお、本実施の形態においては、注入部4を構成する中間注入突出部75の下面に、中間注入流路部76(注入流路部)が凹状に形成されている。下側注入突出部16の上面には、下側注入流路凹部17は形成されることなく、当該上面は、平坦な形状で形成されている。下側注入突出部16および中間注入流路部76は、下側金属シート10と中間金属シート70とが接合された際、一体となって作動液2の注入流路を形成する。図24に示すように、中間注入突出部75の上面には注入流路部は形成されていないが、中間注入流路部76は、中間注入突出部75の下面に加えて若しくは当該下面の代わりに、中間注入突出部75の上面に形成されていてもよい。

中間注入突出部75および中間注入流路部76は、第1の実施の形態における下側注入突出部16および下側注入流路凹部17と同様に形成することができる。例えば、中間注入突出部75は、下側注入突出部16と同様の幅w8および長さL1を有していてもよい。また、例えば、中間注入流路部76は、下側注入流路凹部17と同様の幅w9を有していてもよい。

本実施の形態においては、中間注入流路部76の幅w9が、上述した中間蒸気通路85の幅w6よりも広くなっていてもよい。この場合、例えば、幅w6は、0.05mm~2.0mm、幅w9は、1mm~10mmである。また、中間注入流路部76の幅w9は、中間蒸気通路85の幅w6の1.5倍以上となることが好ましい。より詳しくは、例えば、幅w6が0.05mmである場合には幅w9は1mm~6mmとしてもよく、好ましくは1mm~3mmである。また、例えば、幅w6が2mmである場合には、幅w9は3.5mm~10mmとしてもよく、好ましくは1mm~6mmである。このように、中間注入流路部76の幅w9を中間蒸気通路85の幅w6よりも広くすることにより、密封空間3からの脱気や密封空間3への作動液2の注入を迅速に行うことができる。

中間注入流路部76は、凹状に形成されることに限られることはない。例えば、中間注入流路部76は、中間金属シート70の下面70aから上面70bにわたって延びて、中間金属シート70を貫通するように形成されていてもよい。この場合、支柱55は、図示しない支持部を介して、土手部51に支持されるようにしてもよい。突起56は、柱状に形成して、図示しない支持部を介して、土手部51に支持されるようにしてもよい。

このように本実施の形態によれば、下側金属シート10と上側金属シート20との間に中間金属シート70が介在され、中間金属シート70の上面70bに蒸気流路部80が設けられ、中間金属シート70の下面70aに液流路部30が設けられている。このことにより、3つの金属シート10、20、70でベーパーチャンバ1を構成する場合であっても、密封空間3内で、作動液2を、相変化を繰り返しながらベーパーチャンバ1内を還流させて、デバイスDの熱を移動させて放出することができる。

また、本実施の形態によれば、下側金属シート10と上側金属シート20との間に介在された中間金属シート70の上面70bに、蒸気流路部80が設けられ、下面70aに、液流路部30が設けられている。このことにより、下側金属シート10および上側金属シート20への、蒸気流路や液流路を形成するためのエッチング加工を不要にできる。すなわち、エッチング加工を行う部材の点数を削減することができる。このため、ベーパーチャンバ1の製造工程を簡素化し、ベーパーチャンバ1を簡易に製造することができる。また、蒸気流路部80と液流路部30が中間金属シート70に形成されているため、蒸気流路部80と液流路部30とは、エッチング加工時に精度良く位置決めすることができる。このため、組立工程において、蒸気流路部80と液流路部30とを位置合わせすることを不要にできる。この結果、ベーパーチャンバ1を簡易に製造することができる。また、蒸気流路の高さ(あるいは深さ)を、中間金属シート70の厚みで画定することができ、ベーパーチャンバ1を簡易に製造することができる。

また、本実施の形態によれば、図1乃至図16に示す第1の実施の形態と同様に、中間注入流路部76の幅w9は、中間蒸気通路85の幅w6よりも広い。これにより、ベーパーチャンバ1の製造時に、注入流路を真空引きして密封空間3を脱気する作業や、その後、密封空間3へ作動液2を注入する作業を効率良く迅速に行うことができる。

また、本実施の形態によれば、蒸気流路部80は、中間金属シート70の上面70bから下面70aに延びている。このことにより、蒸気流路部80の流路抵抗を低減することができる。このため、蒸気流路部80において作動液2の蒸気から凝縮して生成された液状の作動液2を、スムースに液流路部30の主流溝31に入り込ませることができる。一方、蒸発部11において蒸発した作動液2の蒸気を、蒸気流路部80にスムースに拡散することができる。

なお、上述した本実施の形態においては、液流路部30が、中間金属シート70の下面70aに設けられている例について説明した。しかしながら、このことに限られることはなく、図25に示すように、液流路部30は、下面70aだけでなく、上面70bにも設けられていてもよい。この場合、液状の作動液2を蒸発部11または中間金属シート70のうち蒸発部11に近い部分に輸送する流路を増やすことができ、液状の作動液2の輸送効率を向上させることができる。このため、ベーパーチャンバ1の熱輸送効率を向上させることができる。

また、上述した本実施の形態においては、蒸気流路部80が、中間金属シート70の上面70bから下面70aに延びるように形成されている例について説明した。しかしながら、このことに限られることはなく、蒸気流路部80が、図1乃至図16に示す下側蒸気流路凹部12のように、あるいは、図17および図18に示す上側蒸気流路凹部21のように、中間金属シート70の上面70bに凹状に形成されていてもよい。この場合、中間金属シート70に、蒸気流路部80を液流路部30に連通する連通孔(図示せず)が設けられていてもよい。

また、上述した本実施の形態においては、下側金属シート10と上側金属シート20との間に、1つの中間金属シート70が介在されている例について説明した。しかしながら、このことに限られることはなく、下側金属シート10と中間金属シート70との間に、図示しない他の金属シートが介在されていてもよく、上側金属シート20と中間金属シート70との間に、図示しない他の金属シートが介在されていてもよい。

本発明は上記各実施の形態および各変形例そのままに限定されるものではなく、実施段階ではその要旨を逸脱しない範囲で構成要素を変形して具体化できる。また、上記各実施の形態および各変形例に開示されている複数の構成要素の適宜な組み合わせにより、種々の発明を形成できる。各実施の形態および各変形例に示される全構成要素から幾つかの構成要素を削除してもよい。また、上記各実施の形態および各変形例では、下側金属シート10の構成と、上側金属シート20の構成とを入れ替えてもよい。