JP6876895B2 - 結晶性酸化物半導体膜、半導体装置 - Google Patents

結晶性酸化物半導体膜、半導体装置 Download PDFInfo

- Publication number

- JP6876895B2 JP6876895B2 JP2015035938A JP2015035938A JP6876895B2 JP 6876895 B2 JP6876895 B2 JP 6876895B2 JP 2015035938 A JP2015035938 A JP 2015035938A JP 2015035938 A JP2015035938 A JP 2015035938A JP 6876895 B2 JP6876895 B2 JP 6876895B2

- Authority

- JP

- Japan

- Prior art keywords

- oxide semiconductor

- layer

- film

- crystalline oxide

- substrate

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Landscapes

- Recrystallisation Techniques (AREA)

Description

また、本発明者らは、上記知見を得た後、さらに検討を重ねて本発明を完成させるに至った。

[1] コランダム構造を有し、かつアルミニウム、ガリウムおよびインジウムからなる1種または2種以上を少なくとも含有する酸化物半導体を主成分として含む結晶性酸化物半導体膜であって、

膜中の回転ドメインの含有率が0.02体積%以下であることを特徴とする結晶性酸化物半導体膜。

[2] 膜中の回転ドメインを実質的に含まない前記[1]記載の結晶性酸化物半導体膜。

[3] 反りが0.3μm以下である前記[1]または[2]に記載の結晶性酸化物半導体膜。

[4] 膜厚が1μm以上である前記[1]〜[3]のいずれかに記載の結晶性酸化物半導体膜。

[5] 基体と、該基体上にバッファ層を介して結晶性酸化物半導体が積層されている積層構造体であって、バッファ層が、第1の層と、第1の層とは異なる材料を主成分とする第2の層とが、少なくとも1層ずつ交互に積層されている量子井戸構造を有しており、前記結晶性酸化物半導体膜が、前記[1]〜[4]のいずれかに記載の結晶性酸化物半導体膜であることを特徴とする積層構造体。

[6] 量子井戸構造の第1の層の主成分が、コランダム構造を有する酸化物であり、第2の層の主成分が、アルミニウムを含む酸化物である前記[5]記載の積層構造体。

[7] 第1の層の主成分がガリウム含有酸化物半導体であり、かつ第2の層の主成分がアルミニウム含有酸化物半導体である前記[5]または[6]に記載の積層構造体。

[8] 第2の層の金属元素中のアルミニウム濃度が1原子%以上である前記[6]または[7]に記載の積層構造体。

[9] 前記[1]〜[4]のいずれかに記載の結晶性酸化物半導体膜または前記[5]〜[8]のいずれかに記載の積層構造体を含む半導体装置。

[10] 半導体レーザ、ダイオードまたはトランジスタである前記[9]記載の半導体装置。

原料溶液は、霧化または液滴化が可能な材料を含んでおり、アルミニウム、ガリウムおよびインジウムからなる1種または2種以上を少なくとも含有していれば特に限定されず、無機材料であっても、有機材料であってもよいが、本発明においては、金属または金属化合物であるのが好ましく、ガリウム、鉄、インジウム、アルミニウム、バナジウム、チタン、クロム、ロジウム、ニッケル、コバルト、亜鉛、マグネシウム、カルシウム、シリコン、イットリウム、ストロンチウムおよびバリウムから選ばれる1種または2種以上の金属を含むのがより好ましい。

前記基体は、前記膜を支持できるものであれば特に限定されない。前記基体の材料も、本発明の目的を阻害しない限り特に限定されず、公知の基体であってよく、有機化合物であってもよいし、無機化合物であってもよい。前記基体の形状としては、どのような形状のものであってもよく、あらゆる形状に対して有効であり、例えば、平板や円板等の板状、繊維状、棒状、円柱状、角柱状、筒状、螺旋状、球状、リング状などが挙げられるが、本発明においては、基板が好ましい。基板の厚さは、本発明においては特に限定されない。

バッファ層の積層は、ミストCVD法により行うのが好ましい。前記ミストCVDでは、前記原料溶液を霧化または液滴化し(霧化・液滴化工程)、生成されるミストまたは液滴をキャリアガスによって前記基体に供給し(ミスト・液滴供給工程)、供給されたミストまたは液滴を反応させて、前記基体上に成膜する(成膜工程)。

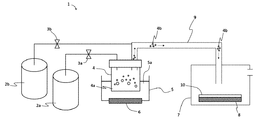

まず、図面を用いて、本実施例で用いた成膜装置1を説明する。成膜装置1は、キャリアガスを供給するキャリアガス源2aと、キャリアガス源2aから送り出されるキャリアガスの流量を調節するための流量調節弁3aと、キャリアガス(希釈)を供給するキャリアガス(希釈)源2bと、キャリアガス(希釈)源2bから送り出されるキャリアガス(希釈)の流量を調節するための流量調節弁3bと、原料溶液4aが収容されるミスト発生源4と、水5aが入れられる容器5と、容器5の底面に取り付けられた超音波振動子6と、成膜室7と、ミスト発生源4から成膜室7までをつなぐ石英製の供給管9と、成膜室7内に設置されたホットプレート8とを備えている。ホットプレート8上には、基板10が設置されている。

図2は、霧化・液滴化部を示している。原料溶液4aが収容されている容器からなるミスト発生源4が、水5aが収容されている容器5に、支持体(図示せず)を用いて収納されている。容器5の底部には、超音波振動子6が備え付けられており、超音波振動子6と発振器16とが接続されている。そして、発振器16を作動させると、超音波振動子6が振動し、水5aを介して、ミスト発生源4内に超音波が伝播し、原料溶液4aが霧化または液滴するように構成されている。

図3は、図2に示されている超音波振動子6を示している。超音波振動子6は、支持体6e上の円筒状の弾性体6d内に、円板状の圧電体素子6bが備え付けられており、圧電体素子6bの両面に電極6a、6cが設けられている。そして、電極に発振器を接続して発振周波数を変更すると、圧電振動子の厚さ方向の共振周波数及び径方向の共振周波数を持つ超音波が発生されるように構成されている。

(第1の層の原料溶液)

アルミニウムアセチルアセトナート9mol/Lに対し、ガリウムアセチルアセトナート3mol/Lの割合となるように水溶液を調整し、この際、さらに塩酸を体積比で2%となるように含有させ、これを第1の原料溶液とした。

(第2の層の原料溶液)

ガリウムに対するゲルマニウムの原子比が1:0.01となるように酸化ゲルマニウムを添加した臭化ガリウム0.1mol/Lの水溶液を調整し、この際、さらに48%臭化水素酸溶液を体積比で10%となるように含有させ、これを第2の原料溶液とした。

ガリウムに対するゲルマニウムの原子比が1:0.01となるように酸化ゲルマニウムを添加した臭化ガリウム0.1mol/Lの水溶液を調整し、この際、さらに48%臭化水素酸溶液を体積比で10%となるように含有させ、これを第3の原料溶液とした。

上記2.で得られた原料溶液4aをミスト発生源4内に収容した。次に、基板10として4インチのc面サファイア基板を用いて、c面サファイア基板をホットプレート8上に設置し、ホットプレート8を作動させて成膜室7内の温度を500℃にまで昇温させた。次に、流量調節弁3(3a、3b)を開いてキャリアガス源2(2a、2b)からキャリアガスを成膜室7内に供給し、成膜室7の雰囲気をキャリアガスで十分に置換した後、キャリアガスの流量を5L/minに、キャリアガス(希釈)の流量を0.5L/minにそれぞれ調節した。なお、キャリアガスとして酸素を用いた。

超音波振動子6を2.4MHzで振動させ、その振動を、水5aを通じて原料溶液4aに伝播させることによって、原料溶液4aを微粒子化させて原料微粒子4bを生成した。この原料微粒子4bが、キャリアガスによって成膜室7内に導入され、そして、大気圧下、600℃にて、成膜室7内でミストが反応して、基板10上に薄膜が形成された。なお、原料溶液4aとして、上記2.で得られた第1の原料溶液と第2の原料溶液とを交互に使用することで、第1の層と第2の層とが交互に各50層ずつ積層されている量子井戸構造を有するバッファ層を形成した。なお、第1の原料溶液を使用した成膜時間は3分/層であり、第2の原料溶液を使用した成膜時間は30秒/層であった。また、X線回折装置を用いて同定したところ、第1の層は、アルミニウム濃度が2原子%であるα−(Al0.02Ga0.98)2O3で構成されており、第2の層は、α−Ga2O3で構成されていた。

第3の原料溶液を原料溶液4aとして用いて、超音波振動子6を2.4MHzで振動させ、その振動を、水5aを通じて原料溶液4aに伝播させることによって、原料溶液4aを微粒子化させて原料微粒子4bを生成した。この原料微粒子4bが、キャリアガスによって成膜室7内に導入され、そして、大気圧下、500℃にて、成膜室7内でミストが反応して、バッファ層上に薄膜が形成された。なお、成膜時間は180分であり、膜厚は8μmであった。得られた薄膜について、X線回折装置(リガク社製、Smartlab)を用いて測定したところ、α−Ga2O3であり、回転ドメインの含有率は0%であった。なお、得られた結晶性酸化物半導体膜のTEM像を図4に示し、バッファ層のTEM像を図5に示す。また、XRDデータを図6に示す。

原料溶液として下記の比較例用原料溶液を用いて、成膜温度を600℃とし、成膜時間を60分としたこと以外は、上記5.と同様にして成膜することによりバッファ層を形成した。バッファ層の形成後、上記5.と同様にして、バッファ層上に成膜することにより、α−Ga2O3膜を形成した。相の同定は、X線回折装置を用いた。XRDデータを図7に示す。

アルミニウムアセチルアセトナート14mol/Lに対し、ガリウムアセチルアセトナート2mol/Lの割合となるように水溶液を調整し、この際、さらに塩酸を体積比で2%となるように含有させ、これを比較例用原料溶液とした。

バッファ層を形成しなかったこと以外、上記実施例と同様にしてα−Ga2O3膜を形成した。XRDデータを図8に示す。

上記5.で得られた結晶性酸化物半導体膜および比較例で得られたα−Ga2O3膜について、各物性を評価した。結果を下記表1に示す。なお、反りは、5mm間の両端の点を通る最短の直線と、凹または凸の頂点との最短の距離を測定した。また、表1中、「1010異相ピークの有無」は、1 0 10面の逆格子マッピングを測定し、基板と膜以外のピークの有無を確認した。また、回転ドメインの含有率等は、X線回折装置(リガク社製、Smartlab)を用いて測定した。なお、測定の条件は次の通りである。

104面Φスキャンを実施

XG_CURRENT 200mA

XG_VOLTAGE 45kV

X線源 CuKα1

検出器 モノクロメータ SC−70

SCAN_SPEED 200 deg/min

SCAN_STEP 0.200 deg

Φスキャン 0〜360deg

CBO選択スリット PB

入射光学素子 Ge(220)x2

入射平行スリット Soller_slit_open

長手制限スリット 5.0mm

受光平行スリット Soller_slit_5.0deg

受光光学素子 PSA_open

受光平行スリット Soller_slit_5.0deg

HV 660V

PHA 561.25mV

2a キャリアガス源

2b キャリアガス(希釈)源

3a 流量調節弁

3b 流量調節弁

4 ミスト発生源

4a 原料溶液

4b 原料微粒子

5 容器

5a 水

6 超音波振動子

6a 電極

6b 圧電体素子

6c 電極

6d 弾性体

6e 支持体

7 成膜室

8 ホットプレート

9 供給管

10 基板

16 発振器

Claims (10)

- ドーパントを含み、膜中の回転ドメインの含有率が0.02体積%以下で、膜厚が1μm以上であり、α−Ga 2 O 3 膜であることを特徴とする結晶性酸化物半導体膜。

- c面を主面として有する、請求項1に記載の結晶性酸化物半導体膜。

- X線回折測定により求められる前記結晶性酸化物半導体膜中の回転ドメインのカウント数が、100000countに対して0countである、請求項1または2に記載の結晶性酸化物半導体膜。

- 反りが0.3μm以下である請求項1〜3のいずれかに記載の結晶性酸化物半導体膜。

- 基体と、該基体上にバッファ層を介して結晶性酸化物半導体が積層されている積層構造体であって、バッファ層が、第1の層と、第1の層とは異なる材料を主成分とする第2の層とが、少なくとも1層ずつ交互に積層されている量子井戸構造を有しており、前記結晶性酸化物半導体膜が、請求項1〜4のいずれかに記載の結晶性酸化物半導体膜であることを特徴とする積層構造体。

- 量子井戸構造の第1の層の主成分が、コランダム構造を有する酸化物であり、第2の層の主成分が、アルミニウムを含む酸化物である請求項5記載の積層構造体。

- 第1の層の主成分がガリウム含有酸化物半導体であり、かつ第2の層の主成分がアルミニウム含有酸化物半導体である請求項5または6に記載の積層構造体。

- 第2の層の金属元素中のアルミニウム濃度が1原子%以上である請求項6または7に記載の積層構造体。

- 請求項1〜4のいずれかに記載の結晶性酸化物半導体膜または請求項5〜8のいずれかに記載の積層構造体を含む半導体装置。

- 半導体レーザ、ダイオードまたはトランジスタである請求項9記載の半導体装置。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2015035938A JP6876895B2 (ja) | 2015-02-25 | 2015-02-25 | 結晶性酸化物半導体膜、半導体装置 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2015035938A JP6876895B2 (ja) | 2015-02-25 | 2015-02-25 | 結晶性酸化物半導体膜、半導体装置 |

Related Child Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2019226565A Division JP7016489B2 (ja) | 2019-12-16 | 2019-12-16 | 結晶性酸化物半導体膜、半導体装置 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2016157878A JP2016157878A (ja) | 2016-09-01 |

| JP2016157878A5 JP2016157878A5 (ja) | 2018-04-19 |

| JP6876895B2 true JP6876895B2 (ja) | 2021-05-26 |

Family

ID=56826701

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2015035938A Active JP6876895B2 (ja) | 2015-02-25 | 2015-02-25 | 結晶性酸化物半導体膜、半導体装置 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP6876895B2 (ja) |

Families Citing this family (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2019034883A (ja) | 2017-08-21 | 2019-03-07 | 株式会社Flosfia | 結晶膜の製造方法 |

| JP7160318B2 (ja) * | 2018-08-01 | 2022-10-25 | 国立研究開発法人物質・材料研究機構 | 半導体装置および半導体装置の製造方法 |

| JP6934852B2 (ja) * | 2018-12-18 | 2021-09-15 | 信越化学工業株式会社 | 酸化ガリウム膜の製造方法 |

| JP6784871B1 (ja) * | 2019-04-24 | 2020-11-11 | 日本碍子株式会社 | 半導体膜 |

| JP7265624B2 (ja) * | 2019-06-28 | 2023-04-26 | 日本碍子株式会社 | 半導体膜 |

| CN116018260A (zh) * | 2020-09-24 | 2023-04-25 | 日本碍子株式会社 | 层叠结构体 |

| WO2023053817A1 (ja) | 2021-09-30 | 2023-04-06 | 信越化学工業株式会社 | 積層構造体、半導体装置及び結晶性酸化物膜の成膜方法 |

Family Cites Families (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP3929964B2 (ja) * | 2003-11-14 | 2007-06-13 | 独立行政法人科学技術振興機構 | 薄膜積層構造体の製造方法 |

| JP2009013028A (ja) * | 2007-07-06 | 2009-01-22 | Nippon Light Metal Co Ltd | 酸化アルミニウム−酸化ガリウム固溶体およびその製造方法 |

| JP5665676B2 (ja) * | 2011-07-11 | 2015-02-04 | Dowaエレクトロニクス株式会社 | Iii族窒化物エピタキシャル基板およびその製造方法 |

| JP6142358B2 (ja) * | 2011-09-08 | 2017-06-07 | 株式会社タムラ製作所 | Ga2O3系半導体素子 |

| JP5397795B1 (ja) * | 2013-06-21 | 2014-01-22 | Roca株式会社 | 半導体装置及びその製造方法、結晶及びその製造方法 |

| JP6152514B2 (ja) * | 2013-10-17 | 2017-06-28 | 株式会社Flosfia | 半導体装置及びその製造方法、並びに結晶及びその製造方法 |

-

2015

- 2015-02-25 JP JP2015035938A patent/JP6876895B2/ja active Active

Also Published As

| Publication number | Publication date |

|---|---|

| JP2016157878A (ja) | 2016-09-01 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP6876895B2 (ja) | 結晶性酸化物半導体膜、半導体装置 | |

| JP2022177039A (ja) | 結晶膜、半導体装置および結晶膜の製造方法 | |

| JP2016100593A (ja) | 結晶性積層構造体 | |

| JP2016100592A (ja) | 結晶性積層構造体およびその製造方法 | |

| JP6379369B2 (ja) | 結晶性積層構造体、半導体装置 | |

| JP7404594B2 (ja) | 半導体装置および半導体装置を含む半導体システム | |

| JP6701472B2 (ja) | 結晶性酸化物半導体膜および半導体装置 | |

| JP6945121B2 (ja) | 結晶性半導体膜および半導体装置 | |

| JP2017005148A (ja) | 半導体膜、積層構造体および半導体装置 | |

| JPWO2020013259A1 (ja) | 半導体装置および半導体装置を含む半導体システム | |

| WO2020004249A1 (ja) | 成膜方法および結晶性積層構造体 | |

| WO2020004250A1 (ja) | 結晶性酸化物膜 | |

| JP7016489B2 (ja) | 結晶性酸化物半導体膜、半導体装置 | |

| JP6533982B2 (ja) | 量子井戸構造、積層構造体および半導体装置 | |

| JPWO2020013261A1 (ja) | 積層構造体、積層構造体を含む半導体装置および半導体システム | |

| JP2017005147A (ja) | 結晶性半導体膜、積層構造体および半導体装置 | |

| TWI804527B (zh) | 半導體裝置及半導體系統 | |

| JP2016157879A (ja) | 結晶性酸化物半導体膜、半導体装置 | |

| JP6980183B2 (ja) | 結晶性酸化物半導体膜、半導体装置 | |

| JP2017005146A (ja) | 結晶性半導体膜、積層構造体および半導体装置 | |

| JPWO2020013260A1 (ja) | 半導体装置および半導体装置を含む半導体システム | |

| JP2017010966A (ja) | 結晶性半導体膜、積層構造体および半導体装置 | |

| JP2016079485A (ja) | 成膜方法ならびに膜形成用ミストおよびその前駆体溶液 | |

| WO2023149180A1 (ja) | 結晶性酸化物膜、積層構造体、半導体装置、及び結晶性酸化物膜の製造方法 | |

| JP6770674B2 (ja) | 積層構造体および半導体装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20180223 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20180223 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20181218 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20181226 |

|

| A601 | Written request for extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A601 Effective date: 20190221 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20190415 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20190917 |

|

| C60 | Trial request (containing other claim documents, opposition documents) |

Free format text: JAPANESE INTERMEDIATE CODE: C60 Effective date: 20191216 |

|

| C22 | Notice of designation (change) of administrative judge |

Free format text: JAPANESE INTERMEDIATE CODE: C22 Effective date: 20200609 |

|

| C13 | Notice of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: C13 Effective date: 20200818 |

|

| C28A | Non-patent document cited |

Free format text: JAPANESE INTERMEDIATE CODE: C2838 Effective date: 20200818 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20201016 |

|

| C23 | Notice of termination of proceedings |

Free format text: JAPANESE INTERMEDIATE CODE: C23 Effective date: 20210106 |

|

| C03 | Trial/appeal decision taken |

Free format text: JAPANESE INTERMEDIATE CODE: C03 Effective date: 20210209 |

|

| C30A | Notification sent |

Free format text: JAPANESE INTERMEDIATE CODE: C3012 Effective date: 20210209 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20210215 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6876895 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |