JP6619683B2 - シート積層治具、積層製品の製造方法、及びシート状二次電池の製造方法 - Google Patents

シート積層治具、積層製品の製造方法、及びシート状二次電池の製造方法 Download PDFInfo

- Publication number

- JP6619683B2 JP6619683B2 JP2016075641A JP2016075641A JP6619683B2 JP 6619683 B2 JP6619683 B2 JP 6619683B2 JP 2016075641 A JP2016075641 A JP 2016075641A JP 2016075641 A JP2016075641 A JP 2016075641A JP 6619683 B2 JP6619683 B2 JP 6619683B2

- Authority

- JP

- Japan

- Prior art keywords

- sheet

- holding

- electrode

- sheets

- yoke

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B41/00—Arrangements for controlling or monitoring lamination processes; Safety arrangements

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B37/00—Methods or apparatus for laminating, e.g. by curing or by ultrasonic bonding

- B32B37/14—Methods or apparatus for laminating, e.g. by curing or by ultrasonic bonding characterised by the properties of the layers

- B32B37/16—Methods or apparatus for laminating, e.g. by curing or by ultrasonic bonding characterised by the properties of the layers with all layers existing as coherent layers before laminating

- B32B37/18—Methods or apparatus for laminating, e.g. by curing or by ultrasonic bonding characterised by the properties of the layers with all layers existing as coherent layers before laminating involving the assembly of discrete sheets or panels only

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M10/00—Secondary cells; Manufacture thereof

- H01M10/04—Construction or manufacture in general

- H01M10/0404—Machines for assembling batteries

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M50/00—Constructional details or processes of manufacture of the non-active parts of electrochemical cells other than fuel cells, e.g. hybrid cells

- H01M50/40—Separators; Membranes; Diaphragms; Spacing elements inside cells

- H01M50/46—Separators, membranes or diaphragms characterised by their combination with electrodes

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B2457/00—Electrical equipment

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M10/00—Secondary cells; Manufacture thereof

- H01M10/04—Construction or manufacture in general

- H01M10/0413—Large-sized flat cells or batteries for motive or stationary systems with plate-like electrodes

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M10/00—Secondary cells; Manufacture thereof

- H01M10/04—Construction or manufacture in general

- H01M10/0436—Small-sized flat cells or batteries for portable equipment

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02E—REDUCTION OF GREENHOUSE GAS [GHG] EMISSIONS, RELATED TO ENERGY GENERATION, TRANSMISSION OR DISTRIBUTION

- Y02E60/00—Enabling technologies; Technologies with a potential or indirect contribution to GHG emissions mitigation

- Y02E60/10—Energy storage using batteries

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02P—CLIMATE CHANGE MITIGATION TECHNOLOGIES IN THE PRODUCTION OR PROCESSING OF GOODS

- Y02P70/00—Climate change mitigation technologies in the production process for final industrial or consumer products

- Y02P70/50—Manufacturing or production processes characterised by the final manufactured product

Landscapes

- Chemical & Material Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Electrochemistry (AREA)

- General Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Manufacturing & Machinery (AREA)

- Secondary Cells (AREA)

- Laminated Bodies (AREA)

Description

ものである。

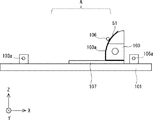

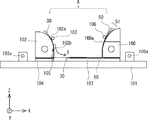

まず、本実施の形態にかかる製造方法による製造される積層製品の一例であるシート状二次電池の構成について、図1、図2を用いて説明する。図1は、シート状二次電池500の構成を示す平面図である。図2はシート状二次電池500の側面断面図である。

本実施の形態では、磁気回路20に永久磁石ではなく、電磁石を用いる。本実施の形態にかかるシート積層治具100に用いられた磁気回路20について、図21を用い説明する。図21は、磁気回路20を模式的に示す図である。なお、シート積層治具100の基本的構成は、実施の形態1と同様であるため、適宜説明を省略する。本実施の形態では、図18等で示した永久磁石21が電磁石26に置き換わっている。また、電磁石26により磁力線を発生させているため、スライド部25を省略することもできる。

例えば、シート50を透磁率の低い材料とする場合、シート保持側面160aの端部に配置される永久磁石21の磁力を、シート50を透磁率の高い材料とする場合と比べて強く設定し、且つ、スライド量を多く設定することもできる。また、シート50が透磁率の高い材料とする場合は、シート50を透磁率の低い材料とする場合と比べて弱く設定し、且つ、スライド量を少なく設定することもできる

本実施の形態にかかるシート分離治具では、磁気回路の構成が実施の形態1、2と異なっている。ここで、実施の形態3のシート分離治具に用いられる磁気回路20Aの構成について、図22を用いて説明する。図22は、図4の磁気回路20とは異なる基本原理を有する磁気回路20Aを示す図である。

図23に示すように、第1工程では、N極を−X側に配置された第1非磁性体4aに対応した位置、及びS極を+X側に配置された第2非磁性体4bに対応した位置に配置させた状態で、積層体51をシート保持側面160aに配置する。この位置に永久磁石2が配置されている場合、磁力線はシート保持部160から外に達することがなく、複数のシート50の何れにも磁力線が達していない状態である。したがって、永久磁石2のN極からS極に向けての磁力線が、第1継鉄3a、又は第2継鉄3bの内部を通る。よって、磁力線Cはート保持側面160aを通過しない。

第二工程では、回転軸6に沿って、永久磁石2を反時計周りに90度だけ回転させて、N極を第1継鉄3aに対応する位置、及びS極を第2継鉄3bに対応する位置に移動させる(つまり、永久磁石21が図22に示す状態となる)。これにより、図24に示す構成になる。この位置に永久磁石が配置されている場合、N極が第1継鉄3aによって強められ、第S極が第2継鉄3bによって強められるので、N極からS極に向けての磁力線Dがート保持側面160aに達する。

101 ステージ

102 電極保持部

102a 電極保持側面

102b 溝

103 電極保持ガイド

104 電極用パレット

105 電極めくり棒

106 シート保持ガイド

107 シート用パレット

108 ピンセット

109 位置決めブロック

160 シート保持部

160a シート保持側面

30 電極

50 シート

51 積層体

12 レバー

20 磁気回路

21 永久磁石

22 第1継鉄

23 第2継鉄

24 非磁性材

25 スライド部

26 電磁石

27 スイッチ

28 電源

500 シート状二次電池

Claims (13)

- 積層された複数のシート間に部品が配置された積層製品を製造するためのシート積層治具であって、

ステージと、

複数のシートを保持するシート保持側面を有し、前記シート保持側面が前記ステージ上のワークスペースに向かうように前記ステージの上に配置されたシート保持部と、

複数の部品を保持する部品保持側面を有し、前記部品保持側面が前記ワークスペースを介して前記シート保持側面と対向配置されるように、前記ステージの上に配置された部品保持部と、

前記複数のシートを前記シート保持側面に沿って保持するシート保持ガイドと、

前記複数の部品を前記部品保持側面に沿って保持する部品保持ガイドと、

前記シート保持部に設けられ、前記複数のシートの端部において、前記複数のシート間に隙間を生じさせる磁力を発生させる磁気回路と、を備えたシート積層治具。 - 前記シート保持側面に沿った前記複数のシートの内の一枚のシートを前記ワークスペースに向けて倒すよう、前記磁気回路の磁力によって前記複数のシート間に隙間が生じた状態で、前記一枚のシートを把持するシート把持部材をさらに備えた請求項1に記載のシート積層治具。

- 前記磁気回路は、

第1の方向に並んで配置された複数の磁石であって、隣り合う磁石の同極同士が向かうように配置された複数の磁石と、

前記各磁石の両端側に配置された第1継鉄と、

前記各第1継鉄に対応する位置に配置された非磁性材と、

前記磁石に対応する位置に配置された第2継鉄と、を有している請求項1、又は2に記載のシート積層治具。 - 前記複数の磁石が永久磁石であり、

前記第2継鉄と前記非磁性材とが前記第1の方向に移動可能に設けられている請求項3に記載のシート積層治具。 - 前記第1の方向が前記シート保持側面に沿った方向であり、

3つ以上の前記永久磁石が前記第1の方向に並んで配置されており、

前記第1の方向において、前記シート保持側面の一端部に配置された前記永久磁石の磁力より、前記シート保持側面の中央部分、及び前記シート保持側面の他端部に配置された前記永久磁石の磁力が弱い、請求項4記載のシート積層治具。 - 前記複数の磁石が電磁石である請求項3に記載のシート積層治具。

- 3つ以上の前記電磁石が前記第1の方向に並んで配置されており、

前記第1の方向が前記シート保持側面に沿った方向であり、

前記第1の方向において、前記シート保持側面の端部に配置された前記電磁石の磁力より、前記前記シート保持側面の中央部分、及び前記シート保持側面の他端部に配置された前記電磁石の磁力の方が弱くなるように、前記電磁石に電流を流す請求項6に記載のシート積層治具。 - 前記部品保持側面に沿った保持された前記複数の部品と、前記部品保持側面との間に挿入される部品めくり部材をさらに備え、

前記部品めくり部材の挿入方向に沿って、前記複数の部品が並んで配置されており、

前記部品めくり部材が前記複数の部品の中から部品を1つずつ前記ワークスペースに向けて倒していく請求項1〜7のいずれか1項に記載のシート積層治具。 - 前記磁気回路は、

永久磁石と、

前記永久磁石の一端部側に配置された第1継鉄と、他端部側に配置された第2継鉄と、

前記永久磁石の上端部側に配置された第1非磁性体と、下端部側に配置された第2非磁性体と、を有している、請求項1、又は2に記載のシート積層治具。 - 前記永久磁石は、前記シート保持側面の第1の方向に沿った回転軸を中心として回転可能である請求項9に記載のシート積層治具。

- 請求項1〜8のいずれか1項に記載のシート積層治具を用いて、積層製品を製造する製造方法であって、

前記ステージの上に、前記シート保持部と前記複数のシートとを設置する工程と、

前記ワークスペースに配置された前記複数のシートを持ち上げることで、前記複数のシートを前記シート保持側面に沿って保持する工程と、

前記ステージの上に、前記部品保持部と前記複数の部品とを設置する工程と、

前記ワークスペースに配置された前記複数の部品を持ち上げることで、前記複数の部品を前記部品保持側面に沿って保持する工程と、

前記磁気回路を用いて、前記複数のシートの端部において、前記複数のシート間に隙間を生じさせる工程と、

前記複数のシート間に隙間を生じさせた状態で前記ワークスペースに向けて、前記複数のシートのうちの最表面のシートを倒した後、前記最表面のシートの上に前記複数の部品の内の1つ以上の部品を倒す工程と、を備えた積層製品の製造方法。 - 請求項10に記載のシート積層治具を用いて、積層製品を製造する製造方法であって、

前記永久磁石の一方の極を前記第1非磁性体、及び他方の極を前記第2非磁性体に対応する位置に配置させた状態で、前記シートを前記シート保持側面に保持する第1工程と、

前記永久磁石を前記回転軸に沿って回転させて、前記永久磁石の一方の極を前記第1継鉄に対応する位置、及び他方の極を前記第2継鉄に対応する位置に移動させる第2工程と、を行う積層製品の製造方法。 - 請求項11、又は12に記載の積層製品の製造方法によって、シート状二次電池を製造するシート状二次電池の製造方法であって、

前記シートが充電層を備える単位電池シートであり、

前記部品が前記単位電池シートに接続される電極であるシート状二次電池の製造方法。

Priority Applications (8)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2016075641A JP6619683B2 (ja) | 2016-04-05 | 2016-04-05 | シート積層治具、積層製品の製造方法、及びシート状二次電池の製造方法 |

| CA3020073A CA3020073A1 (en) | 2016-04-05 | 2017-03-15 | Sheet layering jig, method for manufacturing layered product, and method for manufacturing sheet-shaped secondary cell |

| EP17778932.8A EP3442066B1 (en) | 2016-04-05 | 2017-03-15 | Sheet lamination jig, laminated product production method, and sheet-type secondary battery production method |

| KR1020187031983A KR102134531B1 (ko) | 2016-04-05 | 2017-03-15 | 시트 적층 지그, 적층 제품의 제조 방법, 및 시트 형상 2차 전지의 제조 방법 |

| PCT/JP2017/010399 WO2017175553A1 (ja) | 2016-04-05 | 2017-03-15 | シート積層治具、積層製品の製造方法、及びシート状二次電池の製造方法 |

| US16/091,483 US10707516B2 (en) | 2016-04-05 | 2017-03-15 | Sheet layering jig, method for manufacturing layered product, and method for manufacturing sheet-shaped secondary cell |

| CN201780022118.6A CN109075372A (zh) | 2016-04-05 | 2017-03-15 | 片材层叠夹具、层叠制品的制造方法、以及片状二次电池的制造方法 |

| TW106111139A TWI620364B (zh) | 2016-04-05 | 2017-03-31 | 片積層治具、積層製品的製造方法以及片狀二次電池的製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2016075641A JP6619683B2 (ja) | 2016-04-05 | 2016-04-05 | シート積層治具、積層製品の製造方法、及びシート状二次電池の製造方法 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2017185675A JP2017185675A (ja) | 2017-10-12 |

| JP2017185675A5 JP2017185675A5 (ja) | 2019-03-07 |

| JP6619683B2 true JP6619683B2 (ja) | 2019-12-11 |

Family

ID=60001082

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2016075641A Expired - Fee Related JP6619683B2 (ja) | 2016-04-05 | 2016-04-05 | シート積層治具、積層製品の製造方法、及びシート状二次電池の製造方法 |

Country Status (8)

| Country | Link |

|---|---|

| US (1) | US10707516B2 (ja) |

| EP (1) | EP3442066B1 (ja) |

| JP (1) | JP6619683B2 (ja) |

| KR (1) | KR102134531B1 (ja) |

| CN (1) | CN109075372A (ja) |

| CA (1) | CA3020073A1 (ja) |

| TW (1) | TWI620364B (ja) |

| WO (1) | WO2017175553A1 (ja) |

Families Citing this family (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN107978787B (zh) * | 2017-12-22 | 2020-04-21 | 台州市黄岩日隆模具厂(普通合伙) | 一种新能源电池装配装置 |

| KR102607280B1 (ko) * | 2019-02-01 | 2023-11-27 | 주식회사 엘지에너지솔루션 | 기계적 가압 및 자성에 의한 가압의 동시 부가가 가능한 전지셀을 포함하는 전지 조립체 |

| JP7095654B2 (ja) | 2019-05-23 | 2022-07-05 | トヨタ自動車株式会社 | 金属箔の製造方法 |

| JP6888654B2 (ja) | 2019-08-23 | 2021-06-16 | トヨタ自動車株式会社 | 積層体保持装置 |

| GB2588389B (en) * | 2019-10-18 | 2022-05-04 | Dyson Technology Ltd | Battery pack and battery module |

| JP7318536B2 (ja) | 2020-01-08 | 2023-08-01 | トヨタ自動車株式会社 | 金属箔の製造方法およびその製造装置 |

| US11688551B2 (en) * | 2020-01-24 | 2023-06-27 | Toyota Jidosha Kabushiki Kaisha | Method for producing metal foils |

| WO2024210682A1 (ko) * | 2023-04-07 | 2024-10-10 | (주)씨앤아이테크놀로지 | 배향장치 |

Family Cites Families (14)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH0355554Y2 (ja) * | 1986-05-15 | 1991-12-11 | ||

| JP2608002B2 (ja) | 1991-12-28 | 1997-05-07 | 松下電器産業株式会社 | マグネットチャック |

| JPH0812107A (ja) | 1994-06-28 | 1996-01-16 | Matsushita Electric Works Ltd | 樹脂板の分離方法 |

| JP2008201559A (ja) * | 2007-02-22 | 2008-09-04 | Yachiyo Industry Co Ltd | 鋼板の分離方法および分離取り出し装置 |

| JP5128890B2 (ja) * | 2007-10-02 | 2013-01-23 | カネテック株式会社 | 剥離治具及び剥離装置 |

| JP2012056648A (ja) | 2010-09-06 | 2012-03-22 | Ihi Corp | シート積層装置 |

| JP5714295B2 (ja) * | 2010-10-26 | 2015-05-07 | Amaz技術コンサルティング合同会社 | 積層体の作製装置および作製方法 |

| JP5997877B2 (ja) * | 2011-04-07 | 2016-09-28 | 株式会社京都製作所 | 積層装置および積層方法 |

| JP5709221B2 (ja) * | 2012-10-12 | 2015-04-30 | Ckd株式会社 | 積層装置 |

| JP6171489B2 (ja) * | 2013-03-29 | 2017-08-02 | 日本電気株式会社 | 搭載物の製造方法、連続搭載装置および搭載方法 |

| US20150162590A1 (en) * | 2013-12-06 | 2015-06-11 | Semiconductor Energy Laboratory Co., Ltd. | Power storage device, method for manufacturing the same, and electronic device |

| JP6217456B2 (ja) * | 2014-02-28 | 2017-10-25 | 株式会社豊田自動織機 | 電極組立体の製造方法 |

| KR20160134761A (ko) * | 2014-03-19 | 2016-11-23 | 세키스이가가쿠 고교가부시키가이샤 | 시트 적층형 리튬 이온 2차 전지 및 시트 적층형 리튬 이온 2차 전지의 제조 방법 |

| JP6425241B2 (ja) | 2014-10-09 | 2018-11-21 | 国立研究開発法人 海上・港湾・航空技術研究所 | 自由航走模型試験から実船の変動トルク又は変動推力を推定する方法及びそれに用いられる自由航走模型船試験装置 |

-

2016

- 2016-04-05 JP JP2016075641A patent/JP6619683B2/ja not_active Expired - Fee Related

-

2017

- 2017-03-15 WO PCT/JP2017/010399 patent/WO2017175553A1/ja active Application Filing

- 2017-03-15 EP EP17778932.8A patent/EP3442066B1/en not_active Not-in-force

- 2017-03-15 KR KR1020187031983A patent/KR102134531B1/ko active IP Right Grant

- 2017-03-15 US US16/091,483 patent/US10707516B2/en not_active Expired - Fee Related

- 2017-03-15 CN CN201780022118.6A patent/CN109075372A/zh active Pending

- 2017-03-15 CA CA3020073A patent/CA3020073A1/en not_active Abandoned

- 2017-03-31 TW TW106111139A patent/TWI620364B/zh not_active IP Right Cessation

Also Published As

| Publication number | Publication date |

|---|---|

| EP3442066A1 (en) | 2019-02-13 |

| EP3442066B1 (en) | 2020-07-01 |

| US10707516B2 (en) | 2020-07-07 |

| TWI620364B (zh) | 2018-04-01 |

| KR20180130559A (ko) | 2018-12-07 |

| CN109075372A (zh) | 2018-12-21 |

| EP3442066A4 (en) | 2019-11-27 |

| TW201742302A (zh) | 2017-12-01 |

| KR102134531B1 (ko) | 2020-07-21 |

| JP2017185675A (ja) | 2017-10-12 |

| US20190123376A1 (en) | 2019-04-25 |

| CA3020073A1 (en) | 2017-10-12 |

| WO2017175553A1 (ja) | 2017-10-12 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP6619683B2 (ja) | シート積層治具、積層製品の製造方法、及びシート状二次電池の製造方法 | |

| JP6819652B2 (ja) | 電池材料積層装置 | |

| WO2017150198A1 (ja) | シート分離装置、シート分離方法、及びシート状二次電池の製造方法 | |

| JP5953083B2 (ja) | 積層装置および積層方法 | |

| JP5110632B2 (ja) | 積層構造電池の製造方法およびその製造装置 | |

| TWI621723B (zh) | 沈積罩幕、沈積裝置、沈積方法及有機el顯示裝置的製造方法 | |

| JP5217503B2 (ja) | シート積層装置およびシート積層方法 | |

| JP2017185675A5 (ja) | ||

| JP6354869B2 (ja) | シート積層装置およびシート積層方法 | |

| KR102591527B1 (ko) | 적층장치 및 적층방법 | |

| JP2007287436A (ja) | 燃料電池スタックの積層方法及び燃料電池製造用スタック装置 | |

| CN106984728A (zh) | 用于自动处理非铁物体的系统、过程和设备 | |

| KR101676942B1 (ko) | 자성체 홀딩 장치 | |

| JP2014186830A (ja) | シートの載置方法及び積層型電池の製造方法 | |

| JP5128890B2 (ja) | 剥離治具及び剥離装置 | |

| JP2020089109A (ja) | 磁気搬送装置、及び、制御方法 | |

| JP7359191B2 (ja) | 積層装置および積層方法 | |

| WO2019176507A1 (ja) | 平面モータ | |

| KR20240076734A (ko) | 맴돌이 전류를 이용한 이매 분리부가 구비된 호일 선택 장치 | |

| KR20200053760A (ko) | 기판 반송 장치 | |

| JP2012222186A (ja) | 磁性シートの移載システム、キャリア及び磁性シートの移載方法 | |

| JP2017174677A (ja) | 電極積層装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20190122 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20190122 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20191105 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20191115 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6619683 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| LAPS | Cancellation because of no payment of annual fees |