JP6587501B2 - グロープラグ - Google Patents

グロープラグ Download PDFInfo

- Publication number

- JP6587501B2 JP6587501B2 JP2015214663A JP2015214663A JP6587501B2 JP 6587501 B2 JP6587501 B2 JP 6587501B2 JP 2015214663 A JP2015214663 A JP 2015214663A JP 2015214663 A JP2015214663 A JP 2015214663A JP 6587501 B2 JP6587501 B2 JP 6587501B2

- Authority

- JP

- Japan

- Prior art keywords

- glow plug

- distal end

- sheath tube

- heating coil

- end portion

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F23—COMBUSTION APPARATUS; COMBUSTION PROCESSES

- F23Q—IGNITION; EXTINGUISHING-DEVICES

- F23Q7/00—Incandescent ignition; Igniters using electrically-produced heat, e.g. lighters for cigarettes; Electrically-heated glowing plugs

- F23Q7/001—Glowing plugs for internal-combustion engines

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F23—COMBUSTION APPARATUS; COMBUSTION PROCESSES

- F23Q—IGNITION; EXTINGUISHING-DEVICES

- F23Q7/00—Incandescent ignition; Igniters using electrically-produced heat, e.g. lighters for cigarettes; Electrically-heated glowing plugs

- F23Q7/001—Glowing plugs for internal-combustion engines

- F23Q2007/004—Manufacturing or assembling methods

Landscapes

- Engineering & Computer Science (AREA)

- Chemical & Material Sciences (AREA)

- Combustion & Propulsion (AREA)

- Mechanical Engineering (AREA)

- General Engineering & Computer Science (AREA)

- Resistance Heating (AREA)

Description

B>A・・・式(1)

C/A≦2.5・・・式(2)

の関係を満たすことを特徴とする。このような形態のグロープラグであれば、グロープラグの耐久性と急速昇温性とを確保することができる。

A1.グロープラグ制御装置の構成:

図1は、本発明の一実施形態としてのグロープラグ制御装置21を示すブロック図である。グロープラグ制御装置21は、グロープラグ10と、制御部32と、スイッチ33と、を備えている。なお、図1では、グロープラグ10を1つのみ示しているが、実際のエンジンには複数の気筒が設けられており、各気筒に対応してグロープラグ10やスイッチ33が設けられる。

図2は、グロープラグ制御装置21の備えるグロープラグ10を示す図である。グロープラグ10は、熱を発生させるシースヒータ(発熱装置)800を備え、ディーゼルエンジンを始めとする内燃機関(図示せず)の始動時における点火を補助する熱源として機能する。グロープラグ10は、シースヒータ800の他、中軸200と、主体金具500とを備える。これらグロープラグ10を構成する部材は、グロープラグ10の軸線方向ODに沿って組み付けられている。図2では、軸線Oから紙面右側に外観構成を図示し、軸線Oから紙面左側に断面構成を図示した。なお、本明細書では、グロープラグ10におけるシースヒータ800側を「先端側」と呼び、係合部材100側を「後端側」と呼ぶ。

C/A≦2.5・・・式(2)

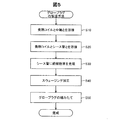

図5は、グロープラグ10の製造方法を示すフローチャートである。グロープラグ10の製造では、まず、発熱コイル820と中軸200と、が溶接される(ステップS10)。具体的には発熱コイル820と後端コイル830とが溶接され、さらに、後端コイル830の後端部839と、中軸200の先端部210と、が溶接される。次に、発熱コイル820の先端部822と、シース管810の先端部813と、が溶接される(ステップS20)。ステップS20を「溶接工程」とも呼ぶ。

図7は、厚さ比の最適な範囲を求めるために行った実験の結果を示す図である。図7には、厚さAと、厚さCと、厚さ比(C/A)と、急速昇温性の判定と、が示されている。この実験では、厚さAと、厚さCと、の組合せが異なるサンプル1〜9を用意した。なお、いずれのサンプルにおいても、厚さAと距離Bとが上述の式(1)を満たし、かつ、合金部の厚さが10(μm)以下となるようにシースヒータ800を作製した。本実験では、発熱コイル820としてタングステン(W)を用い、後端コイル830として鉄(Fe)-クロム(Cr)-アルミニウム(Al)合金を用いた。

急速昇温性○:印加開始から、2秒より長く3秒以内で1000℃に到達

急速昇温性△:印加開始から、3秒より長く3.5秒以内で1000℃に到達

急速昇温性×:印加開始から、3.5秒より長い時間で1000℃に到達

C1.グロープラグ10aの構成:

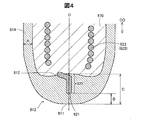

図8は、第2実施形態におけるグロープラグ10aのシース管810先端部813付近の断面図である。図8の断面は、軸線Oを通る位置でシースヒータ800を切断した断面であり、軸線Oを通る位置において切断された発熱コイル820aの螺旋部分823aと先端部822aと、シース管810と、絶縁体870と、が示されている。本実施形態では、発熱コイル820aの先端部822aは、螺旋状である。図8に示す破線Sは、シース管810の先端部813と発熱コイル820aの先端部822aとの間に合金部860が形成された場合における、発熱コイル820の先端部822の一部を、拡大して模式的に示している。図8には、さらに、厚さAと、距離Bと、厚さCと、が示されている。厚さAは、軸線方向ODにおいて、発熱コイル820aが配置された部位に対応するシース管810の側面部814の厚さのうち、最小の厚さである。距離Bは、シース管810の先端811から発熱コイル820aの先端821aまでの軸線方向ODにおける距離である。厚さCは、シース管810の先端部813のODにおける最大の厚さである。本実施形態においても、厚さAと距離Bとは上述の式(1)を満たし、厚さAと厚さCとは上述の式(2)を満たす。本実施形態におけるグロープラグ10aのその他の構成は、上述の第1実施形態におけるグロープラグ10の構成と同様であるため、説明を省略する。

本実施形態におけるグロープラグ10aの製造方法では、まず、螺旋状の先端部822aを有する発熱コイル820が用意されて、発熱コイル820aと中軸200と、が溶接される(図5、ステップS10)。次に、上述の第1実施形態と同様に、発熱コイル820aとシース管810aとが溶接される溶接工程が実施される(図5、ステップS20)。

・変形例1:

上述の第1実施形態では、発熱コイル820の先端部822は軸線O上において、軸線Oに沿った直線状である。これに対し、直線状の先端部822は、軸線O上に位置していなくともよく、また、軸線Oと交差していてもよい。さらに、発熱コイルの先端部822,822aは、直線状や、螺旋状以外の形状であってもよい。

上述の種々の実施形態では、グロープラグ10、10aは、発熱コイル820、820aと後端コイル830とを備えている。これに対し、グロープラグ10、10aは、発熱コイル820、820aの後端部819が中軸200の先端部210に接続された、1つのコイルにより構成されていてもよい。また、グロープラグ10、10aの後端コイル830は、複数のコイルが接続されることにより構成されていてもよい。

上述の種々の実施形態では、シース管の先端部813pと発熱コイルの先端部822,822aとの溶接工程において、アーク溶接を用いている。これに対し、溶接工程では、レーザ溶接など、他の溶接方法を用いてもよい。

上述の実施形態では、グロープラグ制御装置21は、グロープラグ10と、制御部32と、スイッチ33と、を備えている。これに対し、グロープラグ制御装置21は、グロープラグ10と、制御部32と、を備える構成であってもよい。

21…グロープラグ制御装置

32…制御部

33…スイッチ

100…係合部材

110…オーリング

120…絶縁部材

140…係合部材

200…中軸

210…先端部

290…雄ネジ部

300…リング

410…絶縁部材

460…リング

500…主体金具

510…軸孔

520…工具係合部

540…雄ネジ部

600…インコネル

800…シースヒータ

810、810a…シース管

810p…シース管

811…先端

812…先端側内壁面

813、813a…先端部

813p…先端部

814…側面部

815…開口

819…後端部

820、820a…発熱コイル

821、821a…先端

822、822a…先端部

823、823a…螺旋部分

829…後端部

830…後端コイル

831…先端部

839…後端部

840…接続部

860…合金部

870…絶縁体

O…軸線

OD…軸線方向

VA…バッテリ

Claims (3)

- 軸線方向に延びる側面部と、前記側面部の先端側に接続され、前記側面部の先端側を閉じてなる先端部と、を有するシース管と、

前記シース管内に前記軸線方向に延びるように配置され、自身の先端部が前記シース管の先端部と接続された発熱コイルと、を備えるグロープラグであって、

前記発熱コイルの先端部は、前記シース管の先端部に取り囲まれつつ埋め込まれてなり、

前記シース管の先端部と前記発熱コイルとの間の前記シース管を構成する金属と前記発熱コイルを構成する金属との合金からなる合金部の厚さは10(μm)以下であり、

前記軸線方向において、前記発熱コイルが配置された部位に対応する前記シース管の側面部の厚さのうち、最小の厚さAと、

前記シース管の先端から前記発熱コイルの先端までの前記軸線方向における距離Bと、

前記シース管の先端部の前記軸線方向における最大の厚さCと、は、

B>A

C/A≦2.5

の関係を満たすことを特徴とする、

グロープラグ。 - 請求項1に記載のグロープラグであって、

前記発熱コイルの先端部は、直線状であることを特徴とする、グロープラグ。 - 請求項1に記載のグロープラグであって、

前記発熱コイルの先端部は、螺旋状であることを特徴とする、グロープラグ。

Priority Applications (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2015214663A JP6587501B2 (ja) | 2015-10-30 | 2015-10-30 | グロープラグ |

| EP16192083.0A EP3163172B1 (en) | 2015-10-30 | 2016-10-03 | Glow plug |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2015214663A JP6587501B2 (ja) | 2015-10-30 | 2015-10-30 | グロープラグ |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2017083129A JP2017083129A (ja) | 2017-05-18 |

| JP2017083129A5 JP2017083129A5 (ja) | 2018-09-20 |

| JP6587501B2 true JP6587501B2 (ja) | 2019-10-09 |

Family

ID=57113113

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2015214663A Active JP6587501B2 (ja) | 2015-10-30 | 2015-10-30 | グロープラグ |

Country Status (2)

| Country | Link |

|---|---|

| EP (1) | EP3163172B1 (ja) |

| JP (1) | JP6587501B2 (ja) |

Families Citing this family (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP6996848B2 (ja) * | 2017-02-03 | 2022-01-17 | 日本特殊陶業株式会社 | グロープラグ |

| JP2019032151A (ja) * | 2017-08-09 | 2019-02-28 | 日本特殊陶業株式会社 | グロープラグ |

Family Cites Families (14)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS62731A (ja) * | 1985-06-27 | 1987-01-06 | Jidosha Kiki Co Ltd | デイ−ゼルエンジン用グロ−プラグ |

| JP2852552B2 (ja) * | 1990-04-16 | 1999-02-03 | 自動車機器株式会社 | シーズヒータおよびその製造方法 |

| JP4288850B2 (ja) * | 2000-03-17 | 2009-07-01 | 株式会社デンソー | グロープラグの製造方法 |

| JP4695536B2 (ja) * | 2006-03-29 | 2011-06-08 | 日本特殊陶業株式会社 | グロープラグ |

| JP2009156560A (ja) * | 2007-12-28 | 2009-07-16 | Ngk Spark Plug Co Ltd | シースヒータ及びグロープラグ |

| WO2009084453A1 (ja) * | 2007-12-28 | 2009-07-09 | Ngk Spark Plug Co., Ltd. | シースヒータ及びグロープラグ |

| JP5319925B2 (ja) * | 2008-01-15 | 2013-10-16 | 日本特殊陶業株式会社 | グロープラグの製造方法 |

| JP6068988B2 (ja) * | 2013-01-16 | 2017-01-25 | 日本特殊陶業株式会社 | グロープラグの製造方法 |

| JP6110670B2 (ja) * | 2013-01-16 | 2017-04-05 | 日本特殊陶業株式会社 | グロープラグ |

| DE102013212283A1 (de) * | 2013-06-26 | 2014-12-31 | Robert Bosch Gmbh | Glührohr für eine regelbare Glühstiftkerze |

| JP6280853B2 (ja) * | 2013-10-15 | 2018-02-14 | 日本特殊陶業株式会社 | グロープラグ |

| JP2015078784A (ja) * | 2013-10-15 | 2015-04-23 | 日本特殊陶業株式会社 | グロープラグ |

| JP6393124B2 (ja) * | 2013-11-15 | 2018-09-19 | 日本特殊陶業株式会社 | グロープラグ |

| JP6374651B2 (ja) * | 2013-11-15 | 2018-08-15 | 日本特殊陶業株式会社 | グロープラグ |

-

2015

- 2015-10-30 JP JP2015214663A patent/JP6587501B2/ja active Active

-

2016

- 2016-10-03 EP EP16192083.0A patent/EP3163172B1/en active Active

Also Published As

| Publication number | Publication date |

|---|---|

| EP3163172A1 (en) | 2017-05-03 |

| JP2017083129A (ja) | 2017-05-18 |

| EP3163172B1 (en) | 2019-08-21 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP6619981B2 (ja) | グロープラグ | |

| JP6587501B2 (ja) | グロープラグ | |

| JP2015078784A (ja) | グロープラグ | |

| JP2011038720A (ja) | グロープラグ | |

| JP6312542B2 (ja) | グロープラグ | |

| JP6771964B2 (ja) | グロープラグの製造方法及びグロープラグ | |

| JP6080578B2 (ja) | グロープラグ | |

| JP6392000B2 (ja) | グロープラグ | |

| JP6771985B2 (ja) | グロープラグ | |

| JP6356981B2 (ja) | グロープラグ及び内燃機関 | |

| JP6537893B2 (ja) | グロープラグ | |

| JP6279925B2 (ja) | グロープラグ | |

| JP6960848B2 (ja) | グロープラグ | |

| JP6965153B2 (ja) | グロープラグ | |

| EP3163170B1 (en) | Method of producing glow plug and the glow plug | |

| JP6996848B2 (ja) | グロープラグ | |

| JP6781599B2 (ja) | グロープラグ | |

| JP4510588B2 (ja) | グロープラグ | |

| JP6689022B2 (ja) | グロープラグ | |

| JP2017083128A (ja) | グロープラグ及びグロープラグ制御装置 | |

| JP6720039B2 (ja) | グロープラグ | |

| JP2014059086A (ja) | グロープラグの製造方法 | |

| JP6746453B2 (ja) | グロープラグ | |

| JP6731331B2 (ja) | グロープラグ | |

| EP3163171B1 (en) | Glow plug |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20180809 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20180809 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20190617 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20190625 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20190820 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20190910 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6587501 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| S531 | Written request for registration of change of domicile |

Free format text: JAPANESE INTERMEDIATE CODE: R313531 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |