JP6386923B2 - 半導体評価装置およびチャックステージの検査方法 - Google Patents

半導体評価装置およびチャックステージの検査方法 Download PDFInfo

- Publication number

- JP6386923B2 JP6386923B2 JP2015012196A JP2015012196A JP6386923B2 JP 6386923 B2 JP6386923 B2 JP 6386923B2 JP 2015012196 A JP2015012196 A JP 2015012196A JP 2015012196 A JP2015012196 A JP 2015012196A JP 6386923 B2 JP6386923 B2 JP 6386923B2

- Authority

- JP

- Japan

- Prior art keywords

- semiconductor

- chuck stage

- resistor

- evaluation apparatus

- inspection

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L22/00—Testing or measuring during manufacture or treatment; Reliability measurements, i.e. testing of parts without further processing to modify the parts as such; Structural arrangements therefor

- H01L22/10—Measuring as part of the manufacturing process

Description

まず、本発明の実施の形態1による半導体評価装置の構成について説明する。

図7は、変形例1による検査治具2を示す平面図である。

図8は、変形例2による検査治具2を示しており、図2のA1−A2に対応する断面図である。

図9は、変形例3による検査治具2を示す平面図である。

図10は、変形例4による検査治具2を示しており、図2のA1−A2に対応する断面図である。

図11は、本発明の実施の形態2による検査治具25(検査用半導体装置)の一例を示す平面図であり、図12は、図11のB1−B2断面図である。なお、本実施の形態2による半導体評価装置の構成および動作は、実施の形態1(図1参照)と同様であるため、ここでは説明を省略する。

変形例1では、貫通孔27の形状が円柱形状であることを特徴としている。貫通孔27は、作製容易の観点(例えば、機械加工によって容易に形成することができる)から円柱形状としてもよい。この場合、平面視における抵抗体28の形状は円形となる(例えば、図7参照)。

上記の図11または変形例1では、検査治具25をチャックステージ6に載置したときにおける抵抗体28の位置が、電気的特性の評価時に半導体ウエハをチャックステージ6に載置したときにおける半導体装置の位置と同一である場合について説明した。本変形例2では、検査治具25をチャックステージ6に載置したときにおける抵抗体28の位置が、電気的特性の評価時に半導体ウエハをチャックステージ6に載置したときにおける半導体装置の位置と同一でないことを特徴としている(例えば、図9参照)。その他の構成は、変形例1と同様であるため、ここでは説明を省略する。

図13は、変形例3による検査治具25を示しており、図11のB1−B2に対応する断面図である。

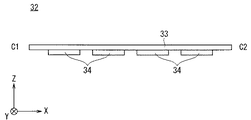

図14は、本発明の実施の形態3による検査治具32(検査用半導体装置)の一例を示す平面図であり、図15は、図14のC1−C2断面図である。なお、本実施の形態3による半導体評価装置の構成および動作は、実施の形態1(図1参照)と同様であるため、ここでは説明を省略する。

図16は、変形例1による検査治具32を示す平面図である。

図17は、変形例2による検査治具32を示しており、図14のC1−C2に対応する断面図である。

図19は、変形例3による検査治具32を示しており、図14のC1−C2に対応する断面図である。

Claims (28)

- 半導体ウエハに形成された複数の半導体装置の特性を評価する半導体評価装置であって、

前記評価時に前記半導体ウエハを載置するチャックステージと、

板状の絶縁材からなり、かつ当該絶縁材の複数の貫通孔の各々に嵌合された抵抗体を有し、前記チャックステージの載置面の検査時において前記抵抗体が前記載置面に接触するように前記チャックステージに載置される検査治具と、

前記抵抗体の前記チャックステージに接触する側の面とは反対側の面に対して接触可能に配置されたプローブと、

を備える、半導体評価装置。 - 前記検査治具の外周形状は、円形であることを特徴とする、請求項1に記載の半導体評価装置。

- 前記検査治具を前記チャックステージに載置したときにおける前記抵抗体の位置は、前記評価時に前記半導体ウエハを前記チャックステージに載置したときにおける前記半導体装置の位置と同一であることを特徴とする、請求項1または2に記載の半導体評価装置。

- 前記検査治具を前記チャックステージに載置したときにおける前記抵抗体の位置は、前記評価時に前記半導体ウエハを前記チャックステージに載置したときにおける前記半導体装置の位置と同一でないことを特徴とする、請求項1または2に記載の半導体評価装置。

- 前記検査治具は、前記チャックステージに載置する側の面の外周部分に枠部をさらに備えることを特徴とする、請求項1から4のいずれか1項に記載の半導体評価装置。

- 前記枠部は、柔軟性を有しかつ薄厚であることを特徴とする、請求項5に記載の半導体評価装置。

- 前記抵抗体の前記チャックステージに接触する側の面は、前記検査治具の前記チャックステージに載置する側の面に対して凸状となるように設けられていることを特徴とする、請求項1から6のいずれか1項に記載の半導体評価装置。

- 前記抵抗体の前記チャックステージに接触する側の面は、前記検査治具の前記チャックステージに載置する側の面と面一となるように設けられていることを特徴とする、請求項1から6のいずれか1項に記載の半導体評価装置。

- 前記抵抗体は、単一の材料からなることを特徴とする、請求項1から8のいずれか1項に記載の半導体評価装置。

- 前記抵抗体は、複数の材料からなることを特徴とする、請求項1から8のいずれか1項に記載の半導体評価装置。

- 前記抵抗体は、銅ニッケル合金を含むことを特徴とする、請求項9または10に記載の半導体評価装置。

- 前記抵抗体は、前記チャックステージに接触する側の面にニッケル−りん膜を有することを特徴とする、請求項10に記載の半導体評価装置。

- 前記貫通孔は、四角柱形状であることを特徴とする、請求項1から12のいずれか1項に記載の半導体評価装置。

- 前記貫通孔は、前記チャックステージに載置する側の開口部の面積よりも、前記チャックステージに載置する側とは反対側の開口部の面積の方が大きいテーパー形状であることを特徴とする、請求項1から12のいずれか1項に記載の半導体評価装置。

- 前記貫通孔は、円柱形状であることを特徴とする、請求項1から12のいずれか1項に記載の半導体評価装置。

- 平面視における前記抵抗体の形状は、四角形状であることを特徴とする、請求項1から14のいずれか1項に記載の半導体評価装置。

- 平面視における前記抵抗体の形状は、円形状であることを特徴とする、請求項1から12、14、または15のいずれか1項に記載の半導体評価装置。

- 請求項1に記載の半導体評価装置であって、前記検査治具に代えて検査用半導体装置を備え、

前記検査用半導体装置は、

複数の貫通孔を有するガラス基板と、

前記ガラス基板の一方面側に接合された半導体基板と、

前記貫通孔内において前記半導体基板上に形成された抵抗体と、

を備え、

前記半導体基板は、各前記貫通孔に対応して配置されるように分離して設けられていることを特徴とする、半導体評価装置。 - 前記抵抗体は、前記半導体基板とは反対側の面に導電性の緩和層を有することを特徴とする、請求項18に記載の半導体評価装置。

- 請求項1に記載の半導体評価装置であって、前記検査治具に代えて検査用半導体装置を備え、

前記検査用半導体装置は、

検査用半導体ウエハと、

前記検査用半導体ウエハの一方面上に離間して設けられた複数の抵抗体と、

を備える、半導体評価装置。 - 前記抵抗体は、前記検査用半導体ウエハとは反対側の面に導電性の緩和層を有することを特徴とする、請求項20に記載の半導体評価装置。

- 前記検査用半導体ウエハは、前記抵抗体とは反対側の面に導電性の緩和層を有することを特徴とする、請求項20に記載の半導体評価装置。

- 前記抵抗体は、銅ニッケル合金を含むことを特徴とする、請求項18から22のいずれか1項に記載の半導体評価装置。

- 前記検査用半導体装置を前記チャックステージに載置したときにおける前記抵抗体の位置は、前記評価時に前記半導体ウエハを前記チャックステージに載置したときにおける前記半導体装置の位置と同一であることを特徴とする、請求項18から23のいずれか1項に記載の半導体評価装置。

- 前記検査用半導体装置を前記チャックステージに載置したときにおける前記抵抗体の位置は、前記評価時に前記半導体ウエハを前記チャックステージに載置したときにおける前記半導体装置の位置と同一でないことを特徴とする、請求項18から23のいずれか1項に記載の半導体評価装置。

- 半導体ウエハに形成された複数の半導体装置の特性を評価する半導体評価装置の、前記半導体ウエハを載置するチャックステージの載置面の検査を行うチャックステージの検査方法であって、

(a)板状の絶縁材からなり、かつ当該絶縁材の複数の貫通孔の各々に嵌合された抵抗体を有する検査治具を、前記抵抗体が前記載置面に接触するように前記チャックステージに載置する工程と、

(b)前記抵抗体の前記チャックステージに接触する側の面とは反対側の面に対して前記半導体評価装置のプローブを接触させて前記検査を行う工程と、

を備える、チャックステージの検査方法。 - 前記検査治具の外周形状は、円形であることを特徴とする、請求項26に記載のチャックステージの検査方法。

- 前記工程(a)において、

前記検査治具を前記チャックステージに載置したときにおける前記抵抗体の位置は、前記評価時に前記半導体ウエハを前記チャックステージに載置したときにおける前記半導体装置の位置と同一であることを特徴とする、請求項26または27に記載のチャックステージの検査方法。

Priority Applications (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2015012196A JP6386923B2 (ja) | 2015-01-26 | 2015-01-26 | 半導体評価装置およびチャックステージの検査方法 |

| CN201610052913.7A CN105826216B (zh) | 2015-01-26 | 2016-01-26 | 半导体评价装置、检查用半导体装置及卡盘台的检查方法 |

| KR1020160009153A KR101789911B1 (ko) | 2015-01-26 | 2016-01-26 | 반도체 평가 장치, 검사용 반도체 장치, 및 척 스테이지의 검사 방법 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2015012196A JP6386923B2 (ja) | 2015-01-26 | 2015-01-26 | 半導体評価装置およびチャックステージの検査方法 |

Related Child Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2018092845A Division JP6553247B2 (ja) | 2018-05-14 | 2018-05-14 | 検査用半導体装置 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2016139646A JP2016139646A (ja) | 2016-08-04 |

| JP2016139646A5 JP2016139646A5 (ja) | 2017-06-22 |

| JP6386923B2 true JP6386923B2 (ja) | 2018-09-05 |

Family

ID=56559351

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2015012196A Active JP6386923B2 (ja) | 2015-01-26 | 2015-01-26 | 半導体評価装置およびチャックステージの検査方法 |

Country Status (3)

| Country | Link |

|---|---|

| JP (1) | JP6386923B2 (ja) |

| KR (1) | KR101789911B1 (ja) |

| CN (1) | CN105826216B (ja) |

Families Citing this family (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP6562896B2 (ja) * | 2016-12-22 | 2019-08-21 | 三菱電機株式会社 | 半導体装置の評価装置およびそれを用いた半導体装置の評価方法 |

| JP6719423B2 (ja) * | 2017-06-26 | 2020-07-08 | 三菱電機株式会社 | チャックステージ検査装置およびチャックステージ検査方法 |

| JP7336256B2 (ja) * | 2019-05-10 | 2023-08-31 | 東京エレクトロン株式会社 | 載置台及び載置台の作製方法 |

| JPWO2022202060A1 (ja) * | 2021-03-26 | 2022-09-29 |

Family Cites Families (13)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP3039911B2 (ja) * | 1995-06-13 | 2000-05-08 | 高砂熱学工業株式会社 | 基板表面の有機物汚染の評価装置および方法 |

| JP3237741B2 (ja) | 1995-11-30 | 2001-12-10 | 東京エレクトロン株式会社 | クリーン度の高い検査装置 |

| JP2003322665A (ja) * | 2002-05-01 | 2003-11-14 | Jsr Corp | 電気抵抗測定用コネクター並びに回路基板の電気抵抗測定装置および測定方法 |

| JP2004288761A (ja) * | 2003-03-20 | 2004-10-14 | Renesas Technology Corp | 半導体素子のテスト方法 |

| JP4387125B2 (ja) * | 2003-06-09 | 2009-12-16 | 東京エレクトロン株式会社 | 検査方法及び検査装置 |

| JP2006170700A (ja) * | 2004-12-14 | 2006-06-29 | Sony Corp | プローブ校正用治具、校正用治具付きプローブカードおよび半導体ウェハ測定装置 |

| JP2006220505A (ja) * | 2005-02-09 | 2006-08-24 | Micronics Japan Co Ltd | 校正基板用治具 |

| JP4967472B2 (ja) | 2006-06-22 | 2012-07-04 | 富士電機株式会社 | 半導体装置 |

| JP5449719B2 (ja) | 2008-08-11 | 2014-03-19 | 日本特殊陶業株式会社 | 配線基板、ic電気特性検査用配線基板、及び配線基板の製造方法 |

| JP2011077077A (ja) | 2009-09-29 | 2011-04-14 | Fuji Electric Systems Co Ltd | 半導体試験装置 |

| JP5631038B2 (ja) * | 2010-04-01 | 2014-11-26 | 三菱電機株式会社 | 半導体装置の製造方法 |

| JP5929612B2 (ja) * | 2012-08-08 | 2016-06-08 | 三菱電機株式会社 | 半導体装置の測定方法、測定器 |

| JP6084469B2 (ja) * | 2013-01-28 | 2017-02-22 | 三菱電機株式会社 | 半導体評価装置および半導体評価方法 |

-

2015

- 2015-01-26 JP JP2015012196A patent/JP6386923B2/ja active Active

-

2016

- 2016-01-26 KR KR1020160009153A patent/KR101789911B1/ko active IP Right Grant

- 2016-01-26 CN CN201610052913.7A patent/CN105826216B/zh active Active

Also Published As

| Publication number | Publication date |

|---|---|

| JP2016139646A (ja) | 2016-08-04 |

| KR101789911B1 (ko) | 2017-10-25 |

| KR20160091841A (ko) | 2016-08-03 |

| CN105826216A (zh) | 2016-08-03 |

| CN105826216B (zh) | 2021-05-04 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP6386923B2 (ja) | 半導体評価装置およびチャックステージの検査方法 | |

| JP6440587B2 (ja) | 吸着プレート、半導体装置の試験装置および半導体装置の試験方法 | |

| JP6066084B2 (ja) | 基板保持装置、半導体製造装置及び基板吸着判別方法 | |

| KR20100098510A (ko) | 검사용 유지 부재 및 검사용 유지 부재의 제조 방법 | |

| US20170138984A1 (en) | Evaluation apparatus for semiconductor device and evaluation method for semiconductor device | |

| JP2017129395A (ja) | 半導体装置の検査装置および半導体装置の検査方法 | |

| JP2013120887A (ja) | 半導体試験装置および半導体試験方法 | |

| JP6515819B2 (ja) | 評価装置、プローブ位置の検査方法 | |

| JP6553247B2 (ja) | 検査用半導体装置 | |

| JP6042760B2 (ja) | プローブ装置 | |

| KR100691164B1 (ko) | 프로브 카드 조립체 | |

| JP5885701B2 (ja) | 半導体装置の評価装置 | |

| JP2007003252A (ja) | プローブカードおよび半導体集積回路の試験方法 | |

| TWI445973B (zh) | 電氣連接裝置及使用其之測試裝置 | |

| EP2980840B1 (en) | Probe device | |

| JP6719423B2 (ja) | チャックステージ検査装置およびチャックステージ検査方法 | |

| KR20200115118A (ko) | 검사용 기판 및 검사 방법 | |

| JP2011107118A (ja) | 基板の回路パターン欠陥検査装置及び検査方法 | |

| JP2017084958A (ja) | 半導体装置の評価装置及び評価方法 | |

| US20180180659A1 (en) | Evaluation apparatus of semiconductor device and method of evaluating semiconductor device using the same | |

| JP7276623B1 (ja) | 異物付着検査用基板、異物付着検査装置および異物付着検査方法 | |

| JP6804414B2 (ja) | 半導体装置用評価装置および半導体装置の評価方法 | |

| JP6680176B2 (ja) | 評価装置および半導体チップの評価方法 | |

| JP2011077077A (ja) | 半導体試験装置 | |

| JP4406218B2 (ja) | プローブを備えた検査装置、およびプローブを備えた検査装置の位置決め機構による位置決め方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20170512 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20170512 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20180319 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20180327 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20180514 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20180717 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20180810 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6386923 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| S111 | Request for change of ownership or part of ownership |

Free format text: JAPANESE INTERMEDIATE CODE: R313113 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |