原子力プラントとして、例えば、沸騰水型原子力プラント(以下、BWRプラントという)および加圧水型原子力プラント(PWRプラント)が知られている。例えば、BWRプラントは、核燃料物質を含む複数の燃料棒を有する複数の燃料集合体を装荷した炉心を原子炉圧力容器内に有し、核燃料物質を核分裂させて熱エネルギーを発生させる。再循環系ポンプ(またはインターナルポンプ)によって炉心に供給された冷却水は、核分裂で生じた熱エネルギーにより加熱され、一部が蒸気になる。この蒸気は、原子炉圧力容器からタービンに導入され、タービンに連結された発電機の駆動に利用される。

例えば、BWRプラントでは、原子炉圧力容器内の炉心に装荷された複数の燃料集合体の核燃料棒内に充填された核燃料物質の核分裂によって発生する放射線の照射により冷却水が分解され、酸素及び過酸化水素などの酸化剤が生成される。このような酸化剤が冷却水中に存在すると、BWRプラントを構成する構造部材(機器または配管)の腐食電位(ECP)が高くなり、構造部材において応力腐食割れ(SCC)が生じる確率が高くなる。

原子力プラントの構造部材のSCCを抑制する技術の一つに、貴金属注入がある。例えば、特開平7−311296号公報には、貴金属を原子炉圧力容器内の冷却水に注入し、構造部材の貴金属を含む冷却水と接触する表面に貴金属を付着させ、冷却水中に含まれる溶存水素と酸化剤を貴金属の触媒作用により反応させて冷却水に含まれる酸化剤の濃度を低減させることによって構造部材の腐食電位を低減し、SCCの発生を抑制することが記載されている。

例えば、BWRプラントでは、運転に伴い、構造部材から発生した腐食生成物が冷却水中に放出され、燃料棒の沸騰領域の外面に付着する。燃料棒外面に付着した腐食生成物に含まれる金属元素は、核燃料物質の核分裂で発生する中性子の照射により原子核反応を起こし、Co−60等の放射性核種になる。放射性核種の一部は、イオンとして冷却水中に溶出したり、クラッドと呼ばれる不溶性固体として冷却水中に再放出されたりする。冷却水中の放射性核種は、原子炉冷却材浄化系の浄化装置によって取り除かれるが、除去されなかった放射性核種は、冷却水とともに構造部材である再循環系配管などの一次系配管内を循環し、構造部材の冷却水に接触する表面に蓄積される。この結果、構造部材から放射線が放射され、定検作業時において従事者の放射線被ばくの原因となる。

特開2012−247322号公報には、構造部材の冷却水に接触する表面に白金皮膜を形成することにより構造部材への放射性核種の付着を抑制し、被ばく量を低減する方法が記載されている。

特開平7−311296号公報および特開2012−247322号公報に記載されたSCC抑制効果および被ばく量低減効果は構造部材表面における貴金属の被覆率に依存すると考えられるが、運転に伴い構造部材表面に付着した貴金属が剥離および溶出するため、その表面での貴金属の被覆率は低下する。SCC抑制および被ばく量低減のためには、例えば、特開平7−311296号公報または特開2012−247322号公報に記載された構造部材表面への貴金属の付着を再度実施し、貴金属の被覆率を所定の比率以上に維持する必要がある。一方で、貴金属は高価であることに加えて、貴金属注入に伴う冷却水の水質変動を監視し、水質変動が規定値を超えないように貴金属注入を管理する必要がある。このため、運転コストを低減させたい要求から、貴金属注入量を必要最低限に抑えることが望ましい。

構造部材表面の被覆性能評価方法が特開2012−78101号公報に記載されている。例えば、原子力プラントの冷却水が流れる配管内に金属細線を配置し、原子力プラントの起動時に冷却水中に貴金属注入を行う。金属細線の表面が注入された貴金属で被覆される。原子力プラントの運転中に、表面が貴金属で被覆された金属細線に通電し、測定された金属細線の電流および電圧により金属細線の抵抗を求める。この抵抗に基づいて金属細線の腐食速度を求められる。金属細線が貴金属で被覆されている場合にはその腐食速度は変化しないが、運転中に金属細線の表面から貴金属が消失した場合には、金属細線が腐食するために腐食速度が増加する。腐食速度が増加したとき、原子炉圧力容器内の冷却水中に貴金属が注入される。

水晶の上に水晶電極を取り付けた付着量モニタリングセンサを用いて原子力プラントの構造部材表面への貴金属付着量を測定することが、特開2003−139889号公報に記載されている。水晶電極の材質は、貴金属の付着量を評価する構造部材の材質と同じである。原子炉圧力容器内の冷却水中に注入された貴金属は構造部材と同様に水晶電極の冷却水の接触面に付着する。貴金属の付着による水晶電極の重量変化を連続的に測定し、水晶電極、すなわち、水晶電極が配置された付近の構造部材への貴金属付着量を求め、貴金属付着量が目標値に達したとき、貴金属注入を停止している。

特開2008−8750号公報は原子炉冷却水の腐食環境定量方法を記載する。この腐食環境定量方法では、原子炉圧力容器内に設置された炉内中性子束計測器案内管内に配置された一対の電極間に交流電圧を印加し、交流電圧の周波数を変えて複素交流インピーダンスを測定する。各周波数に対する複素交流インピーダンスをコールコールプロットで表示し、コールコールプロットの低周波数側半円の半径に対する交流インピーダンスを用いて一対の電極に接触する冷却水の過酸化水素濃度を求めている。

特開2012−150066号公報は、BWRプラントの原子炉出力を制御する制御棒のシース内面へのクラッドの付着量を検出するクラッド検出装置を記載している。その制御棒は、原子炉圧力容器内に配置され、十字形に配置された4枚のブレードにおいてシース内に中性子吸収部材(例えば、ハフニウム部材)を配置する。シース内に流入した冷却水が、シースの内面と中性子吸収部材の間を流れるときに、冷却水に含まれるクラッドがシース内面に堆積される。2つの電極を有するセンサプローブがシースの外面に対向して配置され、これらの電極間に交流電圧を印加する。電流が1つの電極、シース及び他の電極へと流れる。交流電圧の周波数を変えて交流インピーダンスが測定される。交流インピーダンスとクラッドの厚みの関係を示すデータ及び測定された交流インピーダンスを用いて、シース内面に堆積したクラッドの厚さが求められる。

特開2011−232145号公報は腐食電位センサを記載し、特開平9−90087号公報は中性子束モニタハウジング内に中性子束計測器を配置した状態を記載している。

発明者らは、必要最低量の貴金属の注入により原子力プラントの構造部材の冷却水と接触する表面における貴金属被覆率を設定金属被覆率以上に維持できる原子力プラントの運転方法を実現するために、貴金属被覆率をより精度良く測定することができる貴金属被覆率監視装置および金属被覆率監視方法について検討を行った。この検討の内容及び検討により得られた結果を以下に説明する。なお、原子炉浄化系の浄化系配管内を流れる冷却水または給水配管内を流れる給水に注入されて原子炉圧力容器内に導かれる貴金属は、白金、パラジウム、ロジウム、ルテニウム、オスミウム及びイリジウムのいずれかである。

発明者らは、貴金属被覆率の低下を早期に判断するために、貴金属の表面で生じている反応に着目した。原子力プラントの運転中において、同じ冷却水中でも、構造部材の母材表面と、この表面に被覆された貴金属の表面では、生じる反応が異なっている。このため、構造部材の母材表面の交流インピーダンスとその母材表面の、貴金属が被覆された部分、すなわち、貴金属被覆部の交流インピーダンスはそれぞれ異なっており、貴金属被覆部の交流インピーダンスの大きさは貴金属被覆部の面積に反比例する。さらに、発明者らは、原子力プラントの運転中において貴金属被覆部の交流インピーダンスを個別に求めることができれば、貴金属が付着した構造部材の、単位面積当たりの貴金属被覆部の面積、つまり、貴金属被覆率を求めることができると考えた。

発明者らは、種々の検討の結果、構造部材の貴金属被覆率を測定する部分(貴金属被覆率測定対象部)において、この貴金属被覆率測定対象部と接触する冷却水中に一対の電極を配置し、冷却水と接触しているこれらの電極間に交流電圧を印加し、印加した交流電圧の周波数を変化させて電極間の交流インピーダンスを測定し、測定した交流インピーダンスから、貴金属被覆部の交流インピーダンスを分離し、分離した交流インピーダンスに基づいて電極表面の貴金属被覆率、すなわち、電極を配置した付近での構造部材の冷却水と接触する表面の貴金属被覆率を精度良く求めることができることを見出した。これについて詳細に説明する。

原子力プラントでは、運転中に冷却水に含まれる酸化剤(例えば、溶存酸素)と構造部材の母材が反応し、母材表面が腐食する。また、原子力プラントでは、SCC抑制を目的に、酸化剤濃度を低下させるために原子炉圧力容器内の冷却水中に水素を注入している。このため、原子力プラントの運転中に、原子力プラントの構造部材の冷却水と接触する表面、すなわち、原子炉圧力容器に接続された配管の冷却水と接触する内面では、下記の式(1)、式(2)及び式(3)に示されたそれぞれの反応が生じる。

1/2O2 + 2e- → O2- …(1)

M → Mn+ + ne- …(2)

1/2H2 → H+ + e- …(3)

ここで、Mは構造部材に含まれる金属元素である。構造部材が、例えば、ステンレス鋼製であれば、MはFe,CrまたはNiである。

SCC抑制および被ばく量低減のために、構造部材の冷却水と接触する表面を貴金属で被覆した場合、被覆した貴金属の表面では、式(1)及び式(3)のそれぞれの反応が加速される。一方で、構造部材の母材と比べて貴金属は金属状態で安定であるため、貴金属の表面では式(2)の反応は無視できる。

以上のように、構造部材の母材表面と貴金属被覆部とでは反応が異なるため、交流電圧を印加した際のそれぞれの交流インピーダンスも異なる。貴金属によって一部が被覆された構造部材の表面は、貴金属が被覆されていない部分の母材表面と貴金属被覆部の並列回路として考えることができる。このため、表面積Aを有する構造部材において、貴金属が被覆されていない部分での構造部材の母材の表面積をAbm、貴金属被覆部の面積をArm、単位面積あたりの母材表面における交流インピーダンスをZbm、単位面積当たりの貴金属被覆部における交流インピーダンスをZrmとしたとき、表面積Aの構造部材の表面における交流インピーダンスZは式(4)のように表わされる。

ここで、単位面積あたりの構造部材の母材表面における交流インピーダンスZbmおよび単位面積当たりの貴金属被覆部表面における交流インピーダンスZrmが分かれば、表面積Aの構造部材の表面における交流インピーダンスZを測定することにより、貴金属が被覆されていない部分の面積Abmと貴金属被覆部の面積Armを求めることができる。また、ここで、構造部材の母材表面の交流インピーダンスが貴金属被覆部の交流インピーダンスよりも十分に大きい場合、つまり、式(5)が成り立つ場合には、式(4)は式(6)のように表わすことができる。

この式(5)が成り立つ条件では、貴金属被覆部の表面における交流インピーダンスZrmが分かれば、表面積Aの構造部材の表面における交流インピーダンスZを測定することにより、式(6)により、貴金属被覆部の面積Arm、つまり、貴金属被覆率を求めることができる。単位面積あたりの構造部材の母材表面における交流インピーダンスZbmおよび単位面積当たりの貴金属被覆部の表面における交流インピーダンスZrmは、貴金属が被覆されていない部分の表面積Abmと貴金属被覆部の表面積Armが既知である構造部材の母材表面における交流インピーダンスを、原子力プラントの運転中に測定することによって求めることができる。または、その運転前に測定や計算によって予め求めておいても良い。

式(5)が成立する場合においては、単位面積当たりの貴金属被覆部表面における交流インピーダンスZrmは以下のようにして求めることができる。表面に貴金属(例えば、白金)を被覆して貴金属被覆部を形成した表面積Aの電極(例えば、ステンレス鋼製の電極)を作成する。具体的には、貴金属被覆部の面積Armが異なるその電極をある個数(例えば、数個)作成する。原子力プラントの原子炉圧力容器内の冷却水を模擬した模擬水を容器内に充填し、作成した、面積Armが同じ一対の電極を、容器内の模擬水中に浸漬させる。この一対の電極は、互いに対向して0.5mmの間隔で配置されており、リード線によりポテンショスタットにそれぞれ接続される。模擬水に浸漬された一対の電極間に発生する電位差に、後述するように、交流電圧を重畳させた交流電圧を印加し、この交流電圧の周波数を変えて一対の電極間の交流インピーダンスZを測定する。この交流インピーダンスは、貴金属被覆部の面積Armが異なる電極ごとに測定される。

図4に示す横軸を貴金属被覆部の面積Arm、縦軸をA/Zにした直交座標系において、製作した上記の電極の貴金属被覆部の面積Armごとに測定した各交流インピーダンスZを用いて求めたA/Zの各点をプロットし、各点を結ぶことにより、図4に示すように、貴金属被覆部の面積ArmとA/Zの関係を示す曲線(または直線)が得られる。或るA/Zの値でのこの曲線の傾き(或るA/Zの値でのこの曲線の微分値)が、単位面積当たりの貴金属被覆部表面における交流インピーダンスZrmの逆数を表している。例えば、ステンレス鋼製電極の表面に白金の貴金属被覆部を形成したときには、貴金属被覆部の面積ArmとA/Zの関係は直線になり、この直線の傾きが、ステンレス鋼製電極の表面に被覆された単位面積当たりの白金被覆部の表面における交流インピーダンスZrmの逆数となる。

式(6)に単位面積当たりの貴金属被覆部表面における交流インピーダンスZrmを代入して貴金属被覆部の面積Armを求める替りに、上記の用に作成された貴金属被覆部の面積ArmとA/Zの関係を示す特性図(またはそれらの関係示す式)を用いて、測定された交流インピーダンスZを反映して求められたA/Zの値に対応する貴金属被覆部の面積Armを求めてもよい。

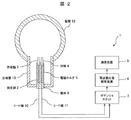

貴金属被覆率を求める方法を、以下に説明する。貴金属被覆率を求めるために、図2に示すように、一対の電極(作用極3および対極4)を、測定点において、原子力プラントの構造部材、例えば、原子炉圧力容器に接続されて冷却水が流れる配管内に、その冷却水と接触するように配置する。この一対の電極は、測定点における構造部材、例えば配管と同じ材料で構成される。一対の電極である作用極と対極は、配管内で互いに対向して配置される。作用極と対極の間には冷却水が存在する。原子力プラントが運転されている状態で冷却水存在下の作用極と対極の間に発生する電位差を、これらの電極が接続されているポテンショスタットにより測定する。次に、測定した電位差に交流電圧を重畳させた電圧を作用極に印加する。この交流電圧は、作用極と対極の間の交流インピーダンスZが測定可能で且つ可能な限り低い値の交流電圧とする。交流電圧の値が大きすぎると、電極の表面で電気化学反応が起こり、電極の表面に生成される酸化皮膜が変質するなどの問題が生じ、一方、その交流電圧の値が低すぎるとSN比が低下し、交流インピーダンスの測定が不正確になる。このため、作用極と対極の間に印加する電圧は、具体的には、5〜10mVが適切である。

そして、周波数応答解析装置を用いて、上記の交流電圧の周波数を変えて冷却水が存在している作用極と対極の間の交流インピーダンスを測定する。この周波数の可変範囲は0.1mHzから100kHzの範囲が適切である。しかし、低周波数の領域ほど、交流インピーダンスの測定に時間が必要となり、測定間隔が長くなってしまうため、周波数の下限は1mHz程度が望ましい。また、周波数が増大するとノイズの影響を受け易く、また、貴金属被覆率を監視するには交流インピーダンスのうち10Hz以下の周波数に対する応答を用いる。このため、交流電圧の実用上の周波数範囲は1mHz〜10Hzで十分である。

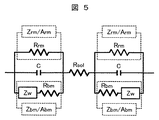

図5は電極間の交流インピーダンスを解析するための等価回路を示している。図5において、Rsolは電極間の液抵抗(冷却水の抵抗)、Cは電極表面の電気容量、Zbm/Abmは電極の表面で貴金属が被覆されていない部分における交流インピーダンス、Zrm/Armは貴金属被覆部の交流インピーダンスである。ここで、電極の表面で貴金属が被覆されていない部分では、式(1)および式(2)の各反応による腐食反応が主に生じており、冷却水中の溶存酸素の拡散、および腐食で生成した腐食酸化皮膜中のイオン拡散が律速となる。このため、貴金属が被覆されていない部分における交流インピーダンスZbm/Abmは抵抗Rbmと、拡散律速を示すワールブルグ交流インピーダンスZwの直列回路で表すことができる。一方、電極の貴金属被覆部では、式(1)および式(3)の各反応が加速され、また、これらの反応は可逆反応であるため、上記の各拡散が律速にならない。このため、貴金属被覆部の交流インピーダンスZrm/Armは抵抗Rrmのみで表すことができる。抵抗Rrmは、電極の表面に被覆された貴金属とこの貴金属に接触している冷却水との界面の抵抗である。

配管内に配置された作用極および対極を同じ大きさの平行な平板とした場合、それぞれの電極表面の幾何学的条件および水化学的条件は等しく、電極表面の貴金属被覆率も、両者で同じと考えることができる。

図6は図5の等価回路によって描かれるボード線図を示している。図6において、電極の貴金属被覆率にかかわらず、高周波数領域では、交流インピーダンスの絶対値はRsolとなる。電極に貴金属が被覆されていない場合は、低周波数領域で、交流周波数の低下に伴い交流インピーダンスの絶対値が増加する。一方、電極に貴金属が被覆されている場合は、低周波数領域で、交流インピーダンスの絶対値は、一定の値である(Rsol+2Rrm)に収束する。このため、低周波数領域では式(5)の関係が成り立つ。さらに、貴金属被覆率の増加に伴ってZrm/Armが低下するため、Rrmが低下し、低周波数領域における交流インピーダンスの絶対値(Rsol+2Rrm)が低下する。図6のボード線図より、低周波数領域における交流インピーダンスの絶対値(Rsol+2Rrm)と高周波数領域の交流インピーダンスの絶対値Rsolとの差からRrmを求めることができる。

求められたRrmおよび単位面積当たりの貴金属被覆部表面における交流インピーダンスZrmに基づいて、貴金属被覆部の表面積Arm、つまり貴金属被覆率を求めることができる。単位面積あたりの貴金属被覆部の表面における交流インピーダンスZrmは、電極の、貴金属が被覆されていない部分の表面積Abmおよび貴金属被覆部の表面積Armが既知である電極の交流インピーダンスを、運転中に測定することにより求めることができる。交流インピーダンスZrmは、原子力プラントの運転前に前述したように測定によって予め求めても良い。

発明者らは、ステンレス鋼製配管にステンレス鋼製分岐管を取り付け、作用極および対極をその分岐管内に配置した実験装置(図2に示す配管12、分岐管13および測定部2を含む構造)を作製し、この実験装置を用いて、ステンレス鋼の作用極および対極の間、および特開2012−247322号公報に記載の方法で表面に白金被覆処理を施したステンレス鋼の作用極および対極の間の交流インピーダンスの測定をそれぞれ行った。ステンレス鋼製分岐管の一端は開放されてステンレス鋼製配管に連絡され、ステンレス鋼製分岐管の他端は封鎖されている。作用極および対極は分岐管内に配置され、作用極に接続されたリード線および対極に接続されたリード線が、分岐管の封鎖された端部から外部に取り出され、ポテンショスタットに接続される。

作用極および対極は、ステンレス鋼製配管と同じ材質である、面積15mm×4mm、厚さ1mmのステンレス鋼の平板を用い、作用極と対極の間の間隔は0.5mmとした。BWRプラントの冷却水と同じ条件である280°Cの純水をステンレス鋼製配管に通水し、分岐管内もこの純水で満たした。分岐管内に配置された作用極および対極のそれぞれの表面は、その純水に接触している。ステンレス鋼製配管内に純水を通水しながら、作用極および対極に印加した交流電圧の周波数を1mHz〜1kHzの範囲内で変化させ、作用極と対極の間の交流インピーダンスを測定した。その後、作用極および対極を、特開2012−247322号公報に記載の方法で表面に白金被覆処理をした、15mm×4mm、厚さ1mmのステンレス鋼の平板に交換し、同様の条件で作用極と対極の間の交流インピーダンスを測定した。

測定された交流インピーダンスは、作用極と対極の間に存在する冷却水である純水の抵抗を含む。純水の280°Cにおける抵抗率は約4×105Ω・cmと大きいため、作用極と対極の間に存在する純水の抵抗の影響により、作用極と対極の間を流れる電流が小さくなって、外来ノイズの影響を受けやすくなり、測定誤差が大きくなる。この測定誤差を低減するためには、作用極と対極の間隔を狭くし、冷却水の抵抗による影響を低減する必要がある。一方、作用極と対極が接触すると交流インピーダンスの測定が不可能となるため、裕度を考慮する必要がある。たとえば、今回のように表面積60mm2(15mm×4mm)の作用極と対極を用いた場合、作用極と対極の間隔は具体的には0.5〜3.0mmにすることが望ましい。

作用極および対極は、測定した交流インピーダンスの解析を簡単にするため、構造部材と同じ材料を用いた同一面積の平行平板であることが望ましい。また、異種間金属接触による腐食および熱起電力の発生を抑制するため、上記の2本のリード線は、少なくとも分岐管内の高温部においては、作用極および対極と同じ材料であることが望ましい。

上記の実験装置を用いて測定した、ステンレス鋼の作用極および対極の間、および特開2012−247322号公報に記載の方法で表面に白金被覆処理を施したステンレス鋼の作用極および対極の間のそれぞれの交流インピーダンスの一例を、図7に示す。これらの交流インピーダンスの測定結果について説明する。図7に示すように、ステンレス鋼の作用極および対極を用いた場合には、高周波数領域では交流インピーダンスの絶対値は一定の値を示し、低周波数領域では交流周波数の低下に伴い交流インピーダンスの絶対値が増加した。一方、白金被覆処理を表面に施したステンレス鋼の作用極および対極を用いた場合には、高周波数領域では交流インピーダンスの絶対値は一定の値を示し、低周波数領域では交流インピーダンスの絶対値は異なる一定の値を示した。低周波数領域における交流インピーダンスの絶対値は高周波数領域における交流インピーダンスの絶対値よりも大きくなっている。低周波数領域での交流インピーダンスの絶対値と高周波数領域での交流インピーダンスの絶対値との差を求めたところ、400Ω・cm2であった。この値が2Rrmに相当する。

求められたRrmおよび単位面積当たりの貴金属被覆部表面における交流インピーダンスZrmを用いることによって貴金属被覆部の面積Arm、つまり貴金属被覆率を求めることができる。

以上に説明したように、原子力プラントの運転中に、交流インピーダンスを測定することにより、貴金属被覆率をより精度良く、簡便な方法で求めることができる。このため、貴金属被覆率の増減をより精度良く把握することができる。この結果、運転中の原子力プラントにおいて、貴金属被覆率が設定貴金属被覆率以下に低下したことをより精度良く検出することができ、貴金属注入をより適切に行うことができる。また、貴金属注入を行った場合には、より精度良く、貴金属被覆率が設定貴金属被覆率に到達したことを検出し、貴金属注入を停止できる。このため、必要最低量の貴金属注入により貴金属被覆率を設定貴金属被覆率に維持することができる。

以上に述べた検討結果を反映した、本発明における貴金属被覆率監視方法、貴金属被覆率監視装置および原子力プラントの運転方法の実施例を以下に説明する。

本発明の好適な一実施例である実施例1の原子力プラントの運転方法を以下に説明する。

まず、本実施例の原子力プラントの運転方法が適用される沸騰水型原子力プラント(BWRプラント)を、図3を用いて説明する。

BWRプラントは、炉心16を内蔵した原子炉圧力容器15、タービン23、復水器24、再循環系、給水系および原子炉浄化系を備えている。原子炉圧力容器15は原子炉格納容器30内に設置されている。

炉心16の上方に配置された気水分離器17、および気水分離器17の上方に配置された蒸気乾燥器18が、原子炉圧力容器15内に設置されている。核燃料物質を含む複数の燃料棒を有する複数の燃料集合体が、炉心16に装荷されている。再循環系は再循環ポンプ21および再循環系配管20を有する。再循環ポンプ21が設けられた2系統の再循環系配管20が、原子炉圧力容器15に接続される。

原子炉圧力容器15に接続された主蒸気配管22が、タービン23に接続される。タービン23は復水器24上に設置される。給水系は、給水配管25および給水ポンプ26等を有する。給水ポンプ26が設けられた給水配管25が、復水器24および原子炉圧力容器15に接続される。水素注入装置46が給水配管25に接続される。

原子炉浄化系は、再循環系配管20と給水配管25を接続する浄化系配管27を有し、浄化系ポンプ28および浄化装置29を浄化系配管27に設けている。原子炉圧力容器15の底部に接続されたドレン配管44が、浄化系配管27に接続される。貴金属注入装置47が浄化装置29の下流で浄化系配管27に接続される。

BWRプラントの運転中、原子炉圧力容器15内で炉心16の周囲に形成されたダウンカマ19内の冷却水が、再循環ポンプ21の駆動により再循環系配管20内に流入し、原子炉圧力容器15内でダウンカマ19内に配置されたジェットポンプ(図示せず)に供給される。ジェットポンプから吐出された冷却水は、炉心16に供給される。この冷却水は、炉心16に装荷された燃料集合体内の燃料棒に含まれた核燃料物質の核分裂で発生する熱によって加熱され、一部が蒸気になる。蒸気は、気水分離器17および蒸気乾燥器18で水分を分離した後、主蒸気配管22を通してタービン23に供給され、タービン23を回転させる。タービン23に連結された発電機(図示せず)も回転し、電力が発生する。

タービン23から排気された蒸気は、復水器24で凝縮されて水になる。この水は、給水として、給水ポンプ26で昇圧され、給水配管25を通して原子炉圧力容器15に供給される。再循環系配管20内を流れる冷却水の一部は、浄化系配管27内に流入し、浄化装置29で浄化される。浄化された冷却水は、浄化系配管27および給水配管25を通って原子炉圧力容器15に戻される。BWRプラントの運転中において、水素注入装置46から給水配管25に注入された水素は、給水と共に原子炉圧力容器15内に導かれ、冷却水に注入される。

気水分離器17で蒸気と分離された冷却水は、ダウンカマ19内に導かれて給水配管25から供給される給水と混合され、ジェットポンプにより炉心16に供給される。

本実施例の貴金属被覆率監視方法に用いられる貴金属被覆率監視装置1を、図2を用いて説明する。貴金属被覆率監視装置1は、電極ホルダ5に取り付けられた一対の電極である作用極3および対極4、ポテンショスタット7、周波数応答解析装置8および演算装置9を有する。電極ホルダ5が筺体6に取り付けられる。作用極3、対極4および電極ホルダ5は、貴金属被覆率監視装置1の測定部2を構成する。作用極3は電極ホルダ5および筺体6内を通るリード線10に接続され、リード線10はポテンショスタット7に接続される。対極4は電極ホルダ5および筺体6内を通るリード線11に接続され、リード線11はポテンショスタット7に接続される。ポテンショスタット7が周波数応答解析装置8に接続され、周波数応答解析装置8が演算装置9に接続される。

BWRプラントにおいて、貴金属被覆率監視装置1が取り付けられる測定点は、図3に示す測定点A〜Eである。測定点A〜Eは原子炉格納容器30内のドライウェルに配置されている。測定点AおよびBは1本の再循環系配管20に設定され、測定点CおよびDは他の1本の再循環系配管20に設定される。測定点BおよびCは再循環ポンプ21の上流に位置し、測定点AおよびDは再循環ポンプ21の下流に位置する。測定点Eは浄化系ポンプ28の上流で浄化系配管27に設定される。測定点A〜Eでは、一端部が封鎖された分岐管(電極支持管状部材)13が該当する配管12(例えば、再循環系配管20および浄化系配管27)に取り付けられる。分岐管13内は、配管12と連通している。

配管12は、原子炉圧力容器15に連絡されており、内部を冷却水が流れている。分岐管13内も冷却水で満たされている。筺体6に取り付けられた電極ホルダ5は分岐管13内に配置される。筺体6は、気密性を保って分岐管13の封鎖された端部を貫通し、この端部に取り付けられる。電極ホルダ5に取り付けられた作用極3および対極4は、分岐管13に形成されて配管12内に連通する開口部に配置され、その冷却水と接触する。

電極ホルダ5は、作用極3および対極4の間隔を一定に維持するとともに、これらの電極間に十分な電気抵抗を確保する。電極ホルダ5は、例えば、280°Cの冷却水中でも使用可能で且つ耐放射線の高い樹脂(ポリエーテルエーテルケトン樹脂、ポリイミド樹脂など)および無機絶縁材料(アルミナ、ジルコニアなど)のいずれかで作製される。電極ホルダ5は、作用極3および対極4を固定するため、例えば、電極を挿入するためのスリットを有する。

作用極3および対極4のそれぞれは、同じ面積を有する平板(例えば、縦15mm、横4mmおよび厚み1mm)である。配管12内を流れる冷却水と接触する作用極3および対極4の、互いに対向する表面における水化学的条件を、測定部2が配置される位置での配管12の、冷却水に接触する内面における水化学的条件と等しくするため、作用極3および対極4の間で冷却水を流動させる必要がある。このため、作用極3および対極4は配管12の軸方向において配管12の軸心に平行に配置される。作用極3および対極4は互いに平行に配置され、作用極3と対極4の間の間隔は0.5mmになっている。また、作用極3および対極4は、分岐管13が取り付けられる配管12の材質と同じ材質で作られている。

測定点A〜Dのそれぞれでは分岐管13が取り付けられる配管12、すなわち、再循環系配管20はステンレス鋼製であるため、測定点A〜Dのそれぞれに配置された各測定部2の作用極3および対極4はステンレス鋼で作られている。測定点A〜Dのそれぞれに配置された各測定部2の作用極3および対極4にそれぞれ接続されたリード線10および11は、異種間金属接触による腐食および熱起電力の発生を抑制するため、少なくとも分岐管13内では、作用極3および対極4と同じ材料、すなわち、ステンレス鋼であることが望ましい。測定点Eでは分岐管13が取り付けられる配管12、すなわち、浄化系配管27は炭素鋼製であるため、測定点Eに配置された測定部2の作用極3および対極4は炭素鋼で作られている。測定点Eに配置された測定部2の作用極3および対極4にそれぞれ接続されたリード線10および11も、同様に、少なくとも分岐管13内では、作用極3および対極4と同じ材料、すなわち、炭素鋼であることが望ましい。

リード線10および11と筺体6との間には、電気絶縁体(図示せず)が配置され、リード線10および11と筺体6とが電気的に接続されることを防止している。この電気絶縁体は、280°Cの冷却水中でも使用可能かつ耐放射線の高い樹脂および無機絶縁材料のいずれかで作製される。

貴金属被覆率監視装置1を用いた本実施例の原子力プラント運転方法を、図1に示す手順に基づいて以下に説明する。BWRプラントにおいて、測定部2が、前述したように、測定点A〜Eにそれぞれ配置されている。本実施例の原子力プラント運転方法が適用されるBWRプラントは、既設のBWRプラントであり、既に原子炉圧力容器15内の冷却水中への貴金属注入が実施されている。

図1に示すステップS1〜S8の各工程は、BWRプラントの運転中に行われ、ステップS1およびS2の各工程は貴金属被覆率監視方法を示している。ステップS5およびS6の各工程も貴金属被覆率監視方法を示している。ステップS2およびS6の各演算は、各測定点に対応して配置されたそれぞれの貴金属被覆率監視装置1の演算装置9で行われる。

運転中のBWRプラントでは、測定点A〜Eが設定された再循環系配管20および浄化系配管27内には原子炉圧力容器15内に存在する冷却水が流れており、各測定点に配置された作用極3および対極4は流動している冷却水と接触している。

電極間の交流インピーダンスを測定する(ステップS1)。ポテンショスタット7は、測定点A〜Eのそれぞれに配置された作用極3と対極4の間に発生する電位差を測定する。測定された電位差に交流電圧を重畳させた、5〜10mVの範囲内の電圧(例えば、10mV)を作用極3に印加する。周波数応答解析装置8を用いて、作用極3に印加した交流電圧の周波数を変えて作用極3と対極4の間の交流インピーダンスを測定する。測定された交流インピーダンスは周波数応答解析装置8から演算装置9に入力される。

測定された交流インピーダンスを用いて電極表面の貴金属被覆率を算出する(ステップS2)。演算装置9は、入力された交流インピーダンスを、予め設定された等価回路を基に解析する。解析に用いる等価回路は、測定部2の作用極3および対極4の材料に対応して適切な等価回路が選ばれる。例えば、測定点A〜Dに配置された各測定部2の作用極3および対極4はステンレス鋼製であるため、これらの電極表面における貴金属被覆部の抵抗Rrmは、図5に記載された等価回路を基に、図6に示すように低周波数領域の交流インピーダンスの絶対値(Rsol+2Rrm)と高周波数領域の交流インピーダンスの絶対値Rsolとの差を算出することにより求められる。作用極3および対極4がステンレス鋼製(または炭素鋼製)であってこれらの電極の表面に白金被覆部(貴金属被覆部)がある場合には算出した貴金属被覆部の抵抗RrmはZ/Aに相当するため、算出した貴金属被覆部の抵抗Rrm、および前述のように予め求められている単位面積あたりの貴金属被覆部の交流インピーダンスZrmを式(6)に代入して、測定部2の電極(例えば、作用極3)の貴金属被覆部の面積Armを求める。ここで、Aは電極(作用極3、対極4)の表面積である。面積Armを作用極3の表面積Aで割ることによって、貴金属被覆率を算出することができる。電極の貴金属被覆率は、測定点A〜Dに配置された測定部2の電極ごとに求められる。測定点Eに配置された測定部2の電極の貴金属被覆率も同様に算出される。なお、前述のように予め求められた単位面積あたりの貴金属被覆部の交流インピーダンスZrmは、演算装置9の記憶装置(図示せず)に記憶されており、電極の貴金属被覆部の面積Armを求めるときにはその記憶装置から読み出されて使用される。

なお、貴金属被覆部の抵抗Rrmを求めないで、測定された交流インピーダンスZ、電極の表面積Aおよび予め求められている単位面積あたりの貴金属被覆部の交流インピーダンスZrmを式(6)に代入することによっても、電極の貴金属被覆部の面積Armが求められ、この貴金属被覆部の面積Armを用いて貴金属被覆率を求めることができる。

貴金属被覆率が基準値未満であるかを判定する(ステップS3)。各測定点においてステップS2で求めた貴金属被覆率が基準値(設定貴金属被覆率)以上である場合、すなわち、ステップS3の判定が「No」である場合には、ステップS1およびS2の各工程が繰り返される。各測定点での電極の貴金属被覆率が基準値未満である場合、すなわち、ステップS3の判定が「Yes」である場合には、ステップS4に進む。

貴金属注入を開始する(ステップS4)。BWRプラントの運転が開始された後、貴金属、たとえば、白金を含む溶液が、浄化装置29の下流において貴金属注入装置47から浄化系配管27内を流れる冷却水に注入される。貴金属を含む冷却水が、給水配管25を通って原子炉圧力容器15内に導かれる。供給された冷却水に含まれる貴金属は、炉心16を取り囲む炉心シュラウド等の炉内構造物の表面に付着する。注入された貴金属を含む冷却水が、再循環系配管20および浄化系配管27に供給されるので、再循環系配管20および浄化系配管27のそれぞれの内面も貴金属によって被覆される。この貴金属注入により、測定点A〜Eのそれぞれに配置された、各貴金属被覆率監視装置1のそれぞれの測定部2の作用極3および対極4の各表面も貴金属によって被覆される。各測定部2における作用極3および対極4の材質は、前述したように該当する測定部2が設置される位置での配管の材質と同じである。このため、各測定部2の作用極3および対極4のそれぞれの表面への注入された貴金属の被覆は、該当する測定部2が設置される配管内面への貴金属の被覆と同じ条件で行われる。したがって、各作用極3および対極4の各表面への貴金属の被覆量は、該当する測定部2が設置される配管内面への貴金属被覆率と実質的に同じになる。

電極間の交流インピーダンスを測定し、測定された交流インピーダンスを用いて電極表面の貴金属被覆率を算出する(ステップS5およびS6)。ステップS5ではステップS1と同様に電極間の交流インピーダンスが測定され、ステップS6ではステップS2と同様に貴金属被覆率が算出される。

貴金属被覆率が目標値以上であるかを判定する(ステップS7)。ステップS6で求めた貴金属被覆率が目標値以上である場合、すなわち、ステップS7の判定が「No」である場合には、ステップS5及びS6の各工程が繰り返される。貴金属被覆率が目標値以上である場合、すなわち、ステップS7の判定が「Yes」である場合には、ステップS8の工程が実施される。

貴金属注入を停止する(ステップS8)。貴金属注入装置47から貴金属を含む溶液の冷却水への注入を停止する。その後、ステップS1〜S8の各工程が繰り返される。ステップS1〜S8の各工程は、BWRプラントが運転されている間、繰り返し行われる。

本実施例では、BWRプラントの運転中に、冷却水に接触している一対の電極間の交流インピーダンスZを測定し、測定した交流インピーダンスZを用いて前述のように貴金属被覆率を求める。上記の電極間の交流インピーダンスZは、電極表面の単位面積当たりの貴金属被覆部の面積によって変化する。つまり、電極、具体的には、この電極が配置された位置での構造部材の表面(例えば、配管の内面)における貴金属被覆率の変化をすぐに検出でき、構造部材の冷却水と接触する表面における貴金属被覆率をリアルタイムで精度良く求めることができる。このような本実施例では、貴金属被覆率の低下からその検出までの時間遅れを考慮して貴金属の注入量を制御する必要がない。また、前記電極間の交流インピーダンスは、運転中の原子炉冷却水中における280°C、7MPaの高温高圧条件で測定可能であり、電極母材の腐食による電極の重量変化の影響を受けない。このため、電極の腐食による重量変化を別途測定するなどして差し引く必要がなく、BWRプラントの運転中において、簡便な方法で、貴金属被覆率をより精度良く求めることができる。

制御棒の構造部材であるシースの内面へのグラッドの付着量を検出する特開2012−150066号公報では、2つの電極を有するセンサプローブを隙間を介在させてシースの外面に対向して配置しており、この結果、2つの電極もシースの外面に接触しないでその外面に対向している。これらの電極間に電圧を印加した場合には、電流が1つの電極から冷却水を通して内面にクラッドが堆積しているシースに向かって流れ、シース内を流れた電流が冷却水を通して他方の電極に向かって流れている(特開2012−150066号公報の図8参照)。

これに対し、本実施例では、作用極3と対極4の間に電圧を印加した場合には、電流は、作用極3、作用極3の表面に被覆された貴金属被覆部、冷却水、対極4の表面に被覆された貴金属被覆部及び対極4とこの順番に流れる。本実施例で測定された交流インピーダンスZは、少なくとも、作用極3とこの作用極3の表面に被覆された貴金属被覆部との界面の抵抗、作用極3の表面に被覆された貴金属被覆部と冷却水との界面の抵抗、対極4の表面に被覆された貴金属被覆部と冷却水との界面の抵抗、および対極4とこの対極4の表面に被覆された貴金属被覆部との界面の抵抗の影響を受けている。特開2012−150066号公報で一対の電極間で測定された交流インピーダンスは、少なくとも、1つの電極と冷却水との界面の抵抗、この電極に対向する位置における冷却水とシース外面との界面の抵抗、他の電極に対向する位置における冷却水とシース外面との界面の抵抗、および他の電極と冷却水との界面の抵抗の影響を受けている。このように、本実施例と特開2012−150066号公報では、測定された交流インピーダンスに影響を及ぼす界面の抵抗が異なっている。このため、特開2012−150066号公報で測定された交流インピーダンスを用いても、本実施例における貴金属被覆率を求めることができない。

本実施例の原子力プラントの運転方法では、BWRプラントの運転中において、測定部2の、例えば、作用極3表面の交流インピーダンスZを測定し、測定した交流インピーダンスZに基づいて前述のように求められた電極の貴金属被覆率が貴金属被覆率基準値未満になったと判定されたときに、貴金属(例えば、白金)の冷却水への注入を開始し、貴金属が注入されているときに、測定された交流インピーダンスZを用いて求められた貴金属被覆率が貴金属被覆率基準値になったと判定された場合に、貴金属の注入が停止される。このため、電極の貴金属被覆率が貴金属被覆率基準値未満になったとの判定の精度、および電極の貴金属被覆率が貴金属被覆率基準値になったとの判定の精度がより向上する。結果的に、それらの判定に基づく貴金属の注入開始および貴金属の注入停止をより適切に行うことができる。換言すれば、必要最小限の貴金属の注入量で、冷却水に接触する、構造部材の表面の貴金属被覆率を貴金属被覆率基準値に維持することができる。

新設のBWRプラント、および過去に貴金属注入が行われていない既設のBWRプラントのように貴金属注入が未実施であることが明らかなBWRプラントでは、上記した本実施例の原子力プラント運転方法で実施されたステップS1〜S8において、ステップS4の工程から実施される。すなわち、ステップS4の工程が実施され、その後、ステップS5〜S8の各工程が順次実行される。ステップS8の工程が実施された後、ステップS1〜S3の各工程が実施される。ステップS3でYesと判定されたとき、ステップS4〜S8およびS1〜S3の各工程が順次繰り返される。

本発明の他の好適な実施例である実施例2の原子力プラントの運転方法を図8を用いて説明する。本実施例の原子力プラントの運転方法では、図8に示された貴金属被覆率監視装置1Aが用いられる。貴金属被覆率監視装置1Aは、実施例1で用いられる貴金属被覆率監視装置1において測定部2を測定部2Aに替えた構成を有する。貴金属被覆率監視装置1Aの他の構成は貴金属被覆率監視装置1と同じである。測定部2Aは貴金属被覆率監視装置1の測定部2に腐食電位センサのセンサ測定部31を追加した構成を有する。本実施例で用いられる腐食電位センサは、特開2011−232145号公報に記載された腐食電位センサである。この腐食電位センサも、配管に設けられた分岐管内に挿入されてこの配管内を流れる冷却水と接触する。

腐食電位センサと実施例1で用いられる貴金属被覆率監視装置1を別々に配管に取り付ける場合には、それぞれに対応して分岐管を配管に取り付ける必要がある。

これに対し、本実施例で用いられる貴金属被覆率監視装置1Aは、配管12に取り付けられた分岐管13を共有し、作用極3、対極4、および腐食電位センサのセンサ測定部31を一つの分岐管13内に配置している。この腐食電位センサは、例えば、特開2011−232145号公報の図3に示された腐食電位センサである。この腐食電位センサのセンサ測定部31は、作用極3および対極4と共に電極ホルダ5の先端部に取り付けられ、電位検出部、絶縁体および銀/塩化銀電極を有する。電位検出部が絶縁体の先端部に取り付けられ、この絶縁体が電極ホルダ5に取り付けられる。銀/塩化銀電極は絶縁体内に配置され、銀/塩化銀電極に接続されたセンサ用リード線32が電極ホルダ5および筺体6内を通過して分岐管13の外部まで達している。センサ用リード線32はエレクトロメータ(図示せず)に接続される。センサ用リード線32は、作用極3に接続されたリード線10および対極4に接続されたリード線11と接触しないように、電極ホルダ5および筺体6内に配置される。

腐食電位センサも再循環系配管20および浄化系配管27に設置される。このため、センサ測定部31は、前述の測定点A〜Eでそれらの配管にそれぞれ取り付けられた各分岐管13内に、作用極3および対極4と共に配置される。

本実施例では、作用極3と対極4の間に発生する交流インピーダンスを測定し、この交流インピーダンスに基づいて実施例1と同様に貴金属被覆率を求めることができる。この貴金属被覆率の測定と共に、同じ測定点における構造部材、例えば、配管12の腐食電位を測定することができる。

本実施例は、実施例1で生じる各効果を得ることができる。さらに、本実施例は、作用極3、対極4、および腐食電位センサのセンサ測定部31を一つの分岐管13内に配置しているため、分岐管13の配管12への取り付け箇所が低減され、作用極3、対極4およびセンサ測定部31の配管12への取り付けに要する時間が短縮される。

センサ測定部31を、作用極3および対極4を取り付けている電極ホルダ5とは別のホルダに取り付け、これら2つのホルダを1つの分岐管13内に配置しても良い。

本発明の他の好適な実施例である実施例3の原子力プラントの運転方法を図9を用いて説明する。本実施例の原子力プラントの運転方法では、貴金属被覆率監視装置として実施例1で用いられる貴金属被覆率監視装置1が使用される。本実施例においては、貴金属被覆率監視装置1の測定部2は、BWRプラントの原子炉圧力容器15内に設置された局所出力領域モニタ(中性子検出器)35内に配置される。

局所出力領域モニタ35の配置構造は、例えば、特開平9−90087号公報に記載されているが、概要を以下に説明する。複数の局所出力領域モニタ35が、炉心16に装荷された複数の燃料集合体の間に配置される。各局所出力領域モニタ35は、原子炉圧力容器15内で、炉心16の下端部に配置された炉心支持板34の下方に設置された複数の局所出力領域モニタ外管(以下、LPRM外管という)38内まで別々に伸びている。炉心支持板34より上方に位置する上部孔36および炉心支持板34より下方に位置する下部孔37が各局所出力領域モニタ35に形成される。各LPRM外管38は、原子炉圧力容器15の下鏡33を貫通し、下鏡33に溶接にて取り付けられた複数の局所出力領域モニタハウジング(以下、LPRMハウジングという)41内にそれぞれ配置される。LPRM外管38に取り付けられた局所出力領域モニタフランジ(以下、LPRMフランジという)42が、LPRMハウジング41の下端に取り付けられ、LPRMハウジング41を封鎖する。局所出力領域モニタ35はLPRMフランジ41を貫通して下方に伸びている。外管孔40が、原子炉圧力容器15内でLPRMハウジング41の上端部に形成される。さらに、ハウジング孔39が、原子炉圧力容器15内でLPRMハウジング41の上端部に形成される。

局所出力領域モニタ35内に配置された測定部2は、電極ホルダ5の下端に取り付けられた筺体6を局所出力領域モニタ35の内面に取り付けられて局所出力領域モニタ35に固定される。筺体6の下面に気密性を保って取り付けられたケーブル管45が局所出力領域モニタ35、LPRM外管38およびLPRMハウジング41内を通ってLPRMフランジ42を貫通し、LPRMハウジング41の外部に達している。作用極3に接続されたリード線10および対極4に接続されたリード線11が、ケーブル管45内に配置され、LPRMハウジング41の外部に達している。リード線10,11はポテンショスタット7に接続される。

原子炉圧力容器15内の冷却水は、ハウジング孔39からLPRMハウジング41内に流入し、LPRM外管38内を上昇する。この冷却水は、下部孔37から局所出力領域モニタ35内を通って上昇し、その後、局所出力領域モニタ35の上部孔36から流出する。

測定部2の作用極3および対極4は、局所出力領域モニタ35内を上昇する冷却水に接触する。この冷却水の接触により、作用極3および対極4のそれぞれの表面の貴金属被覆率が、貴金属注入停止時には減少し、貴金属注入時には増加する。BWRプラントの運転中において、実施例1と同様に、作用極3と対極4の間の交流インピーダンスを測定し、この交流インピーダンスに基づいて作用極3および対極4が配置された位置での局所出力領域モニタ35の貴金属被覆率を求めることができる。

本実施例は、実施例1で生じる各効果を得ることができる。本実施例は、作用極3および対極4を局所出力領域モニタ35内に配置することによって、局所出力領域モニタ35を分岐管13の替りに用いることができる。

実施例1ないし3は、加圧水型原子力プラントに適用することができる。