JP5823655B1 - マスクブランク、位相シフトマスクおよび半導体デバイスの製造方法 - Google Patents

マスクブランク、位相シフトマスクおよび半導体デバイスの製造方法 Download PDFInfo

- Publication number

- JP5823655B1 JP5823655B1 JP2015518104A JP2015518104A JP5823655B1 JP 5823655 B1 JP5823655 B1 JP 5823655B1 JP 2015518104 A JP2015518104 A JP 2015518104A JP 2015518104 A JP2015518104 A JP 2015518104A JP 5823655 B1 JP5823655 B1 JP 5823655B1

- Authority

- JP

- Japan

- Prior art keywords

- film

- phase shift

- layer

- silicon

- nitrogen

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03F—PHOTOMECHANICAL PRODUCTION OF TEXTURED OR PATTERNED SURFACES, e.g. FOR PRINTING, FOR PROCESSING OF SEMICONDUCTOR DEVICES; MATERIALS THEREFOR; ORIGINALS THEREFOR; APPARATUS SPECIALLY ADAPTED THEREFOR

- G03F1/00—Originals for photomechanical production of textured or patterned surfaces, e.g., masks, photo-masks, reticles; Mask blanks or pellicles therefor; Containers specially adapted therefor; Preparation thereof

- G03F1/26—Phase shift masks [PSM]; PSM blanks; Preparation thereof

- G03F1/32—Attenuating PSM [att-PSM], e.g. halftone PSM or PSM having semi-transparent phase shift portion; Preparation thereof

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03F—PHOTOMECHANICAL PRODUCTION OF TEXTURED OR PATTERNED SURFACES, e.g. FOR PRINTING, FOR PROCESSING OF SEMICONDUCTOR DEVICES; MATERIALS THEREFOR; ORIGINALS THEREFOR; APPARATUS SPECIALLY ADAPTED THEREFOR

- G03F1/00—Originals for photomechanical production of textured or patterned surfaces, e.g., masks, photo-masks, reticles; Mask blanks or pellicles therefor; Containers specially adapted therefor; Preparation thereof

- G03F1/20—Masks or mask blanks for imaging by charged particle beam [CPB] radiation, e.g. by electron beam; Preparation thereof

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03F—PHOTOMECHANICAL PRODUCTION OF TEXTURED OR PATTERNED SURFACES, e.g. FOR PRINTING, FOR PROCESSING OF SEMICONDUCTOR DEVICES; MATERIALS THEREFOR; ORIGINALS THEREFOR; APPARATUS SPECIALLY ADAPTED THEREFOR

- G03F1/00—Originals for photomechanical production of textured or patterned surfaces, e.g., masks, photo-masks, reticles; Mask blanks or pellicles therefor; Containers specially adapted therefor; Preparation thereof

- G03F1/54—Absorbers, e.g. of opaque materials

- G03F1/58—Absorbers, e.g. of opaque materials having two or more different absorber layers, e.g. stacked multilayer absorbers

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03F—PHOTOMECHANICAL PRODUCTION OF TEXTURED OR PATTERNED SURFACES, e.g. FOR PRINTING, FOR PROCESSING OF SEMICONDUCTOR DEVICES; MATERIALS THEREFOR; ORIGINALS THEREFOR; APPARATUS SPECIALLY ADAPTED THEREFOR

- G03F1/00—Originals for photomechanical production of textured or patterned surfaces, e.g., masks, photo-masks, reticles; Mask blanks or pellicles therefor; Containers specially adapted therefor; Preparation thereof

- G03F1/66—Containers specially adapted for masks, mask blanks or pellicles; Preparation thereof

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03F—PHOTOMECHANICAL PRODUCTION OF TEXTURED OR PATTERNED SURFACES, e.g. FOR PRINTING, FOR PROCESSING OF SEMICONDUCTOR DEVICES; MATERIALS THEREFOR; ORIGINALS THEREFOR; APPARATUS SPECIALLY ADAPTED THEREFOR

- G03F7/00—Photomechanical, e.g. photolithographic, production of textured or patterned surfaces, e.g. printing surfaces; Materials therefor, e.g. comprising photoresists; Apparatus specially adapted therefor

- G03F7/20—Exposure; Apparatus therefor

- G03F7/2051—Exposure without an original mask, e.g. using a programmed deflection of a point source, by scanning, by drawing with a light beam, using an addressed light or corpuscular source

- G03F7/2053—Exposure without an original mask, e.g. using a programmed deflection of a point source, by scanning, by drawing with a light beam, using an addressed light or corpuscular source using a laser

Abstract

Description

透光性基板上に、位相シフト膜、エッチングストッパー膜および遮光膜が順に積層した構造を有するマスクブランクであって、前記エッチングストッパー膜は、クロムを含有する材料で形成されており、前記位相シフト膜は、遷移金属、ケイ素および窒素を含有し、遷移金属およびケイ素の合計含有量[原子%]に対する遷移金属の含有量[原子%]の比率が4[%]未満である材料で形成され、前記遮光膜は、単層構造または複数層の積層構造を有し、前記遮光膜の少なくとも1つの層は、遷移金属およびケイ素を含有しかつ窒素および酸素を含有しない材料、または、遷移金属、ケイ素および窒素を含有し、かつ以下の式(1)の条件を満たす材料のいずれかによって形成されていることを特徴とするマスクブランク。

CN≦9.0×10−6×RM 4−1.65×10−4×RM 3−7.718×10−2×RM 2+3.611×RM−21.084・・・式(1)

ただし、RMは、前記1つの層における遷移金属およびケイ素の合計含有量[原子%]に対する遷移金属の含有量[原子%]の比率[%]であり、CN[原子%]は、前記1つの層における窒素の含有量[原子%]である。

透光性基板上に、位相シフト膜、エッチングストッパー膜および遮光膜が順に積層した構造を有するマスクブランクであって、前記エッチングストッパー膜は、クロムを含有する材料で形成されており、前記位相シフト膜は、表層と表層以外の層とからなり、前記表層以外の層は、遷移金属、ケイ素および窒素を含有し、遷移金属およびケイ素の合計含有量[原子%]に対する遷移金属の含有量[原子%]の比率が9[%]未満であり、不完全窒化物を主成分とする材料で形成され、前記遮光膜は、単層構造または複数層の積層構造を有し、前記遮光膜の少なくとも1つの層は、遷移金属およびケイ素を含有しかつ窒素および酸素を含有しない材料、または、遷移金属、ケイ素および窒素を含有し、かつ以下の式(1)の条件を満たす材料のいずれかによって形成されていることを特徴とするマスクブランク。

CN≦9.0×10−6×RM 4−1.65×10−4×RM 3−7.718×10−2×RM 2+3.611×RM−21.084・・・式(1)

ただし、RMは、前記1つの層における遷移金属およびケイ素の合計含有量[原子%]に対する遷移金属の含有量[原子%]の比率[%]であり、CN[原子%]は、前記1つの層における窒素の含有量[原子%]である。

透光性基板上に、位相シフト膜、エッチングストッパー膜および遮光膜が順に積層した構造を有するマスクブランクであって、前記エッチングストッパー膜は、クロムを含有する材料で形成されており、前記位相シフト膜は、表層と表層以外の層とからなり、前記表層以外の層は、ケイ素および窒素からなる材料、または前記ケイ素および窒素からなる材料に半金属元素、非金属元素および希ガスから選ばれる1以上の元素を含有する材料のいずれかによって形成され、前記遮光膜は、単層構造または複数層の積層構造を有し、前記遮光膜の少なくとも1つの層は、遷移金属およびケイ素を含有しかつ窒素および酸素を含有しない材料、または、遷移金属、ケイ素および窒素を含有し、かつ以下の式(1)の条件を満たす材料のいずれかによって形成されていることを特徴とするマスクブランク。

CN≦9.0×10−6×RM 4−1.65×10−4×RM 3−7.718×10−2×RM 2+3.611×RM−21.084・・・式(1)

ただし、RMは、前記1つの層における遷移金属およびケイ素の合計含有量[原子%]に対する遷移金属の含有量[原子%]の比率[%]であり、CN[原子%]は、前記1つの層における窒素の含有量[原子%]である。

前記位相シフト膜における表層以外の層は、低透過層と高透過層が積層した構造を有し、前記低透過層は、前記高透過層に比べて窒素含有量が相対的に少ないことを特徴とする構成3に記載のマスクブランク。

前記位相シフト膜における表層は、ケイ素、窒素および酸素からなる材料、または前記ケイ素、窒素および酸素からなる材料に半金属元素、非金属元素および希ガスから選ばれる1以上の元素を含有する材料で形成されていることを特徴とする構成3または4に記載のマスクブランク。

前記位相シフト膜、エッチングストッパー膜および前記遮光膜の積層構造におけるArFエキシマレーザー光に対する光学濃度が2.7以上であることを特徴とする構成1から5のいずれかに記載のマスクブランク。

前記遮光膜上に、クロムを含有する材料からなるハードマスク膜を備えることを特徴とする構成1から6のいずれかに記載のマスクブランク。

構成1から7のいずれかに記載のマスクブランクによって作製されることを特徴とする位相シフトマスク。

ArFエキシマレーザー光を発する露光光源を有する露光装置に、構成8に記載の位相シフトマスクをセットし、被転写基板上に形成されているレジスト膜に転写パターンを転写する工程を有することを特徴とする半導体デバイスの製造方法。

「遮光膜において求められる遮光性能と薄膜化の要請に基づき、単位膜厚当たりの光学濃度が高い材料(=遷移金属シリサイド系材料においては酸素や窒素の含有量が少ない材料)が必要であるという要件」と、

「ArFエキシマレーザー露光光に対する高い耐光性が求められる(=窒素を所定量以上含有している遷移金属シリサイドを使う必要がある。)という最近の知見」と、

の間において解決不能なトレードオフ関係があると考えられている現状に対し、前記の知見が本出願人によって今回初めて得られたことによって、遮光膜に単位膜厚当たりの光学濃度が高い材料(=酸素や窒素の含有量が少ない遷移金属シリサイド)を用いたマスクブランク、位相シフトマスクおよび半導体デバイスの製造方法を提供するものである。

図1は、本発明の第1の実施形態に係るマスクブランク10の層構成を示す断面図である。図1に示す本発明のマスクブランク10は、透光性基板1上に、位相シフト膜2、エッチングストッパー膜3、遮光膜4およびハードマスク膜5がこの順に積層された構造である。

以下、各層ごとに説明をする。

透光性基板1としては、ArFエキシマレーザーに対して透明性を有するものであれば特に制限されない。本発明では、合成石英基板、その他各種のガラス基板(例えば、ソーダライムガラス、アルミノシリケートガラス等)を用いることができる。各種ガラス基板の中でも特に合成石英基板は、ArFエキシマレーザーまたはそれよりも短波長の領域で透明性が高いので、高精細の転写パターン形成に用いられる本発明のマスクブランクの基板として好適である。

位相シフト膜2は、実質的に露光に寄与しない強度の光(例えば、露光波長に対して1%〜30%、好ましくは2〜20%)を透過させるものであって、所定の位相差(例えば、150度〜180度)を有するものである。具体的には、この位相シフト膜2をパターニングすることにより、位相シフト膜が残る部分と残らない部分とを形成し、位相シフト膜が無い部分を透過した光(ArFエキシマレーザー露光光)に対して、位相シフト膜を透過した光(実質的に露光に寄与しない強度の光)の位相が実質的に反転した関係になるようにする。こうすることにより、回折現象によって互いに相手の領域に回り込んだ光が打ち消しあうようにし、境界部における光強度をほぼゼロとし境界部のコントラスト即ち解像度を向上させるものである。位相シフト膜2の膜厚は70nm以下であることが好ましい。

この場合の遷移金属としては、モリブデン(Mo)、タンタル(Ta)、タングステン(W)、チタン(Ti)、クロム(Cr)、ハフニウム(Hf)、ニッケル(Ni)、バナジウム(V)、ジルコニウム(Zr)、ルテニウム(Ru)、ロジウム(Rh)、ニオブ(Nb)、インジウム(In)、スズ(Sn)およびパラジウム(Pd)等のうちいずれか1つ以上の金属またはこれらの金属の合金が挙げられる。位相シフト膜2の材料には、前記の元素に加え、窒素(N)、酸素(O)、炭素(C)、水素(H)およびホウ素(B)等の元素が含まれてもよい。また、位相シフト膜2の材料には、ヘリウム(He)、アルゴン(Ar)、クリプトン(Kr)およびキセノン(Xe)等の不活性ガスが含まれてもよい。

エッチングストッパー膜3は、転写パターンを形成するためのパターニング時のドライエッチングに対して遮光膜4及び位相シフト膜2とのエッチング選択性を確保できるように、クロムを含有する材料で形成される。エッチングストッパー膜3の材料には、前記の元素に加え、窒素(N)、酸素(O)、炭素(C)、水素(H)およびホウ素(B)から選ばれる1以上の元素が含まれてもよい。また、塩素系ガスと酸素ガスによるドライエッチングに対するエッチングレートの向上と、フッ素系ガスによるドライエッチングに対する耐性を高めるために、エッチングストッパー膜3の材料に、インジウム(In)およびスズ(Sn)から選ばれる1以上の元素を含有させてもよい。さらに、エッチングストッパー膜3の材料には、ヘリウム(He)、アルゴン(Ar)、クリプトン(Kr)およびキセノン(Xe)等の不活性ガスが含まれてもよい。具体的には、例えば、CrN、CrON、CrOC、CrOCN等の材料が挙げられる。

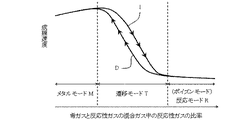

上記で説明したとおり、マスクブランクから作製された後の位相シフトマスクでは、遮光膜4に微細パターンは存在しないことがほとんどである。しかし、位相シフト膜に微細パターンを精度よく形成するためには、遮光膜4に微細パターンを形成できるようにする必要がある。遮光膜4の少なくとも1つの層には、微細パターンを形成可能とするために遷移金属シリサイド系材料を用い、且つ、薄膜化のために単位膜厚当たりの光学濃度が高い材料を用いている。具体的には、遮光膜4の少なくとも1つの層は、遷移金属およびケイ素を含有するが窒素および酸素を含有しない材料、または、遷移金属、ケイ素および窒素を含有し、かつ以下の式(1)の条件を満たす材料によって形成される。

CN≦9.0×10−6×RM 4−1.65×10−4×RM 3−7.718×10−2×RM 2+3.611×RM−21.084・・・式(1)

ただし、上記式中のRMは、前記1つの層における遷移金属およびケイ素の合計含有量[原子%]に対する遷移金属の含有量[原子%]の比率[%]であり、CN[原子%]は、前記1つの層における窒素の含有量[原子%]である。

CN≦9.84×10−4×RM 3−1.232×10−1×RM 2+4.393×RM−33.413・・・式(2)

CN≦1.355×10−3×RM 3−1.668×10−1×RM 2+6.097×RM−58.784・・・式(3)

ハードマスク膜5は、遮光膜4に転写パターンを形成するためのパターニング時のドライエッチングに対して遮光膜4とのエッチング選択性を確保できるように、クロムを含む材料が用いられる。ハードマスク膜5の材料には、前記の元素に加え、窒素(N)、酸素(O)、炭素(C)、水素(H)およびホウ素(B)から選ばれる1以上の元素が含まれてもよい。また、塩素系ガスと酸素ガスによるドライエッチングに対するエッチングレートの向上と、フッ素系ガスによるドライエッチングに対する耐性を高めるために、ハードマスク膜5の材料に、インジウム(In)およびスズ(Sn)から選ばれる1以上の元素を含有させてもよい。さらに、ハードマスク膜5の材料には、ヘリウム(He)、アルゴン(Ar)、クリプトン(Kr)およびキセノン(Xe)等の不活性ガスが含まれてもよい。具体的には、例えば、CrN、CrON、CrOC、CrOCN等の材料が挙げられる。

上記本実施形態の位相シフトマスクを使用して、リソグラフィ技術により半導体基板上に位相シフトマスクの転写パターンに基づくパターンを形成し、その他種々の工程を経ることで、半導体基板上に種々のパターン等が形成された半導体デバイスを製造することができる。

次に、本発明に係る第2の実施形態のマスクブランクについて説明をする。第2の実施形態のマスクブランクは、第1の実施形態のマスクブランク10に対し、位相シフト膜の構成が異なる点を除き、その他の構成は第1の実施形態のマスクブランク10と同様である。第1の実施形態と同様の構成については第1の実施形態と同一の符号を使用し、ここでの説明を省略若しくは簡略化する。従って、以下では第2の実施形態のマスクブランクの主に位相シフト膜について説明を行う。

第2の実施形態における位相シフト膜2は、表層と表層以外の層とからなる。

次に、本発明に係る第3の実施形態のマスクブランクについて説明をする。第3の実施形態のマスクブランクは、第1の実施形態のマスクブランク10に対し、位相シフト膜の構成が異なる点を除き、その他の構成は第1の実施形態のマスクブランク10と同様である。第1の実施形態と同様の構成については第1の実施形態と同一の符号を使用し、ここでの説明を省略若しくは簡略化する。以下では第3の実施形態のマスクブランクの主に位相シフト膜について説明を行う。

第3の実施形態における位相シフト膜2は、表層と表層以外の層からなり、その表層以外の層は、ケイ素および窒素からなる材料、または前記ケイ素および窒素からなる材料に半金属元素、非金属元素および希ガスから選ばれる1以上の元素を含有する材料のいずれかによって形成されていることを特徴としている(以下、これらの材料をケイ素系材料という。)。前記のとおり、ArF露光光の照射によって、遷移金属シリサイド系材料からなる位相シフト膜パターンの表層に変質層が生じてしまうが、その変質層の成長を促進する要因は遷移金属の存在である。この第3の実施形態の位相シフト膜は、その要因である遷移金属を含有しないケイ素系材料を適用することで、ArF耐光性を高めている。この位相シフト膜は、酸化が避けられない表層(酸化層)を除き、単層で構成してもよく、また複数層の積層で構成してもよい。

<実施例1>

[マスクブランクの製造]

主表面の寸法が約152mm×約152mmで、厚さが約6.35mの合成石英ガラスからなる透光性基板1を準備した。この透光性基板1は、端面及び主表面を所定の表面粗さに研磨され、その後、所定の洗浄処理および乾燥処理を施されたものであった。

次に、実施例1のマスクブランク10を用い、以下の手順で実施例1の位相シフトマスク20を作製した。最初に、スピン塗布法によってハードマスク膜5の表面に接して、電子線描画用化学増幅型レジストからなる第1のレジスト膜を膜厚80nmで形成した。次に、第1のレジスト膜に対して、第1のパターンを電子線描画し、所定の現像処理および洗浄処理を行い、第1のパターンを有する第1のレジスト膜(第1のレジストパターン)6aを形成した(図3(a)参照)。この第1のパターンは、転写パターン形成領域(132mm×104mmの内側領域)に位相シフト膜2に形成すべきDRAM hp32nm世代の転写パターン(線幅40nmのSRAFを含んだ微細パターン)が配置され、転写パターン形成領域の外側領域であり、かつ遮光帯が形成される領域(位相シフトマスクの完成時に遮光膜4が残される領域。)にアライメントマークのパターンが配置されたものであった。

作製した実施例1の位相シフトマスク20に対し、ArF耐光性の検証実験を行った。実施例1の位相シフトマスク20上の2箇所、具体的には、転写パターン形成領域内における位相シフト膜パターン2aのみが存在している箇所と、遮光帯が形成される領域における位相シフト膜パターン2aとエッチングストッパー膜パターン3bと遮光膜パターン4bが積層している箇所に対し、透光性基板1側からArFエキシマレーザーの照射を行った。ArFエキシマレーザーの照射は、実際に露光装置で露光されるときに近い条件である間欠照射とした。

ArF耐光性の検証実験を行った後の実施例1の位相シフトマスク20に対し、AIMS193(Carl Zeiss社製)を用いて、波長193nmの露光光で半導体デバイス上のレジスト膜に露光転写したときにおける転写像のシミュレーションを行った。このシミュレーションの露光転写像を検証したところ、パターンの短絡や断線はなく、設計仕様を十分に満たしていた。この結果から、この実施例1の位相シフトマスクを露光装置のマスクステージにセットし、半導体デバイス上のレジスト膜に露光転写したとしても、最終的に半導体デバイス上に形成される回路パターンは高精度で形成できるといえる。また、アライメントマークのコントラストも、位相シフト膜パターン2a、エッチングストッパー膜パターン3b、および遮光膜パターン4bの間での位置ずれもなく、アライメントマーク検出器の検出光に対しても高いコントラストが得ることができていた。

[マスクブランクの製造]

実施例1と同様の手順で透光性基板1を準備した。次に、枚葉式DCスパッタ装置内に透光性基板1を設置し、モリブデン(Mo)とケイ素(Si)との混合ターゲット(Mo:Si=4at%:96at%)を用い、アルゴン(Ar)、窒素(N2)およびヘリウム(He)との混合ガス雰囲気で反応性スパッタリング(RFスパッタリング)により、透光性基板1上に、モリブデン、ケイ素および窒素からなる位相シフト膜2(MoSiN膜)を67nmの膜厚で形成した。

実施例2のマスクブランク10を用い、実施例1と同様の手順により、実施例2の位相シフトマスク20を作製した。

作製した実施例2の位相シフトマスク20に対し、実施例1と同様の手順により、ArF耐光性の検証実験を行った。その結果、ArFエキシマレーザーを照射する前後において、位相シフト膜パターン3aの線幅の変化量は2.7nmであり、ArF耐光性が十分に高いことが確認できた。また、ArFエキシマレーザーを照射する前後において、遮光膜パターン4aの線幅の変化量も3.9nmであり、ArF耐光性が十分に高いことが確認できた。

ArF耐光性の検証実験を行った後の実施例2の位相シフトマスク20に対し、AIMS193(Carl Zeiss社製)を用いて、波長193nmの露光光で半導体デバイス上のレジスト膜に露光転写したときにおける転写像のシミュレーションを行った。このシミュレーションの露光転写像を検証したところ、パターンの短絡や断線はなく、設計仕様を十分に満たしていた。この結果から、この実施例2の位相シフトマスクを露光装置のマスクステージにセットし、半導体デバイス上のレジスト膜に露光転写したとしても、最終的に半導体デバイス上に形成される回路パターンは高精度で形成できるといえる。また、アライメントマークのコントラストも、位相シフト膜パターン2a、エッチングストッパー膜パターン3b、および遮光膜パターン4bの間での位置ずれもなく、アライメントマーク検出器の検出光に対しても高いコントラストが得ることができていた。

[マスクブランクの製造]

実施例1と同様の手順で透光性基板1を準備した。次に、枚葉式RFスパッタ装置内に透光性基板1を設置し、ケイ素(Si)ターゲットを用い、アルゴン(Ar)および窒素(N2)の混合ガス(流量比 Ar:N2=2:3,圧力=0.035Pa)をスパッタリングガスとし、RF電源の電力を2.8kWとし、反応性スパッタリング(RFスパッタリング)により、透光性基板1上に、ケイ素および窒素からなる低透過層221(Si:N=59at%:41at%)を12nmの厚さで形成した。

実施例3のマスクブランク102を用い、実施例1と同様の手順により、実施例3の位相シフトマスク20を作製した。

作製した実施例3の位相シフトマスク20に対し、実施例1と同様の手順により、ArF耐光性の検証実験を行った。その結果、ArFエキシマレーザーを照射する前後において、位相シフト膜パターン3aの線幅の変化量は1.0nmであり、ArF耐光性が十分に高いことが確認できた。また、ArFエキシマレーザーを照射する前後において、遮光膜パターン4aの線幅の変化量も3.9nmであり、ArF耐光性が十分に高いことが確認できた。

ArF耐光性の検証実験を行った後の実施例3の位相シフトマスク20に対し、AIMS193(Carl Zeiss社製)を用いて、波長193nmの露光光で半導体デバイス上のレジスト膜に露光転写したときにおける転写像のシミュレーションを行った。このシミュレーションの露光転写像を検証したところ、パターンの短絡や断線はなく、設計仕様を十分に満たしていた。この結果から、この実施例3の位相シフトマスクを露光装置のマスクステージにセットし、半導体デバイス上のレジスト膜に露光転写したとしても、最終的に半導体デバイス上に形成される回路パターンは高精度で形成できるといえる。また、アライメントマークのコントラストも、位相シフト膜パターン2a、エッチングストッパー膜パターン3b、および遮光膜パターン4bの間での位置ずれもなく、アライメントマーク検出器の検出光に対しても高いコントラストが得ることができていた。

2,22・・・位相シフト膜

2a・・・位相シフト膜パターン

3・・・エッチングストッパー膜

3a,3b・・・エッチングストッパー膜パターン

4・・・遮光膜

4a,4b・・・遮光膜パターン

5・・・ハードマスク膜

5a,5b・・・ハードマスク膜パターン

6a・・・第1のレジストパターン

7b・・・第2のレジストパターン

10,102・・・マスクブランク

20・・・位相シフトマスク

221・・・低透過層

222・・・高透過層

223・・・最上層(表層)

Claims (9)

- 透光性基板上に、位相シフト膜、エッチングストッパー膜および遮光膜が順に積層した構造を有するマスクブランクであって、

前記エッチングストッパー膜は、クロムを含有する材料で形成されており、

前記位相シフト膜は、遷移金属、ケイ素および窒素を含有し、遷移金属およびケイ素の合計含有量[原子%]に対する遷移金属の含有量[原子%]の比率が4[%]未満である材料で形成され、

前記遮光膜は、単層構造または複数層の積層構造を有し、

前記遮光膜の少なくとも1つの層は、遷移金属およびケイ素を含有しかつ窒素および酸素を含有しない材料、または、遷移金属、ケイ素および窒素を含有し、かつ以下の式(1)の条件を満たす材料のいずれかによって形成されていることを特徴とするマスクブランク。

CN≦9.0×10−6×RM 4−1.65×10−4×RM 3−7.718×10−2×RM 2+3.611×RM−21.084・・・式(1)

ただし、RMは、前記1つの層における遷移金属およびケイ素の合計含有量[原子%]に対する遷移金属の含有量[原子%]の比率[%]であり、CN[原子%]は、前記1つの層における窒素の含有量[原子%]である。 - 透光性基板上に、位相シフト膜、エッチングストッパー膜および遮光膜が順に積層した構造を有するマスクブランクであって、

前記エッチングストッパー膜は、クロムを含有する材料で形成されており、

前記位相シフト膜は、表層と表層以外の層とからなり、

前記表層以外の層は、遷移金属、ケイ素および窒素を含有し、遷移金属およびケイ素の合計含有量[原子%]に対する遷移金属の含有量[原子%]の比率が9[%]未満であり、不完全窒化物を主成分とする材料で形成され、

前記遮光膜は、単層構造または複数層の積層構造を有し、

前記遮光膜の少なくとも1つの層は、遷移金属およびケイ素を含有しかつ窒素および酸素を含有しない材料、または、遷移金属、ケイ素および窒素を含有し、かつ以下の式(1)の条件を満たす材料のいずれかによって形成されていることを特徴とするマスクブランク。

CN≦9.0×10−6×RM 4−1.65×10−4×RM 3−7.718×10−2×RM 2+3.611×RM−21.084・・・式(1)

ただし、RMは、前記1つの層における遷移金属およびケイ素の合計含有量[原子%]に対する遷移金属の含有量[原子%]の比率[%]であり、CN[原子%]は、前記1つの層における窒素の含有量[原子%]である。 - 透光性基板上に、位相シフト膜、エッチングストッパー膜および遮光膜が順に積層した構造を有するマスクブランクであって、

前記エッチングストッパー膜は、クロムを含有する材料で形成されており、

前記位相シフト膜は、表層と表層以外の層とからなり、

前記表層以外の層は、ケイ素および窒素からなる材料、または前記ケイ素および窒素からなる材料に半金属元素、非金属元素および希ガスから選ばれる1以上の元素を含有する材料のいずれかによって形成され、

前記遮光膜は、単層構造または複数層の積層構造を有し、

前記遮光膜の少なくとも1つの層は、遷移金属およびケイ素を含有しかつ窒素および酸素を含有しない材料、または、遷移金属、ケイ素および窒素を含有し、かつ以下の式(1)の条件を満たす材料のいずれかによって形成されていることを特徴とするマスクブランク。

CN≦9.0×10−6×RM 4−1.65×10−4×RM 3−7.718×10−2×RM 2+3.611×RM−21.084・・・式(1)

ただし、RMは、前記1つの層における遷移金属およびケイ素の合計含有量[原子%]に対する遷移金属の含有量[原子%]の比率[%]であり、CN[原子%]は、前記1つの層における窒素の含有量[原子%]である。 - 前記位相シフト膜における表層以外の層は、低透過層と高透過層が積層した構造を有し、前記低透過層は、前記高透過層に比べて窒素含有量が相対的に少ないことを特徴とする請求項3に記載のマスクブランク。

- 前記位相シフト膜における表層は、ケイ素、窒素および酸素からなる材料、または前記ケイ素、窒素および酸素からなる材料に半金属元素、非金属元素および希ガスから選ばれる1以上の元素を含有する材料で形成されていることを特徴とする請求項3または4に記載のマスクブランク。

- 前記位相シフト膜、エッチングストッパー膜および前記遮光膜の積層構造におけるArFエキシマレーザー光に対する光学濃度が2.7以上であることを特徴とする請求項1から5のいずれかに記載のマスクブランク。

- 前記遮光膜上に、クロムを含有する材料からなるハードマスク膜を備えることを特徴とする請求項1から6のいずれかに記載のマスクブランク。

- 請求項1から7のいずれかに記載のマスクブランクによって作製されることを特徴とする位相シフトマスク。

- ArFエキシマレーザー光を発する露光光源を有する露光装置に、請求項8に記載の位相シフトマスクをセットし、被転写基板上に形成されているレジスト膜に転写パターンを転写する工程を有することを特徴とする半導体デバイスの製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2015518104A JP5823655B1 (ja) | 2014-03-18 | 2014-12-09 | マスクブランク、位相シフトマスクおよび半導体デバイスの製造方法 |

Applications Claiming Priority (4)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2014055099 | 2014-03-18 | ||

| JP2014055099 | 2014-03-18 | ||

| PCT/JP2014/082500 WO2015141078A1 (ja) | 2014-03-18 | 2014-12-09 | マスクブランク、位相シフトマスクおよび半導体デバイスの製造方法 |

| JP2015518104A JP5823655B1 (ja) | 2014-03-18 | 2014-12-09 | マスクブランク、位相シフトマスクおよび半導体デバイスの製造方法 |

Related Child Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2015193354A Division JP6679262B2 (ja) | 2014-03-18 | 2015-09-30 | マスクブランク、位相シフトマスクおよび半導体デバイスの製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP5823655B1 true JP5823655B1 (ja) | 2015-11-25 |

| JPWO2015141078A1 JPWO2015141078A1 (ja) | 2017-04-06 |

Family

ID=54144074

Family Applications (2)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2015518104A Active JP5823655B1 (ja) | 2014-03-18 | 2014-12-09 | マスクブランク、位相シフトマスクおよび半導体デバイスの製造方法 |

| JP2015193354A Active JP6679262B2 (ja) | 2014-03-18 | 2015-09-30 | マスクブランク、位相シフトマスクおよび半導体デバイスの製造方法 |

Family Applications After (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2015193354A Active JP6679262B2 (ja) | 2014-03-18 | 2015-09-30 | マスクブランク、位相シフトマスクおよび半導体デバイスの製造方法 |

Country Status (5)

| Country | Link |

|---|---|

| US (2) | US9933698B2 (ja) |

| JP (2) | JP5823655B1 (ja) |

| KR (2) | KR101759046B1 (ja) |

| TW (2) | TWI594066B (ja) |

| WO (1) | WO2015141078A1 (ja) |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US10372030B2 (en) * | 2015-03-31 | 2019-08-06 | Shin-Etsu Chemical Co., Ltd. | Halftone phase shift mask blank and halftone phase shift mask |

| JP2022118977A (ja) * | 2021-02-03 | 2022-08-16 | アルバック成膜株式会社 | マスクブランクス及びフォトマスク |

Families Citing this family (32)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP6621626B2 (ja) * | 2015-09-18 | 2019-12-18 | Hoya株式会社 | マスクブランク、位相シフトマスクおよび半導体デバイスの製造方法 |

| JP6495472B2 (ja) * | 2016-03-29 | 2019-04-03 | Hoya株式会社 | マスクブランク、マスクブランクの製造方法、転写用マスクの製造方法および半導体デバイスの製造方法 |

| SG11201811413QA (en) * | 2016-07-25 | 2019-02-27 | Hoya Corp | Mask blank, transfer mask, method for producing transfer mask, and method for manufacturing semiconductor device |

| CN109643056B (zh) * | 2016-08-26 | 2022-05-03 | Hoya株式会社 | 掩模坯料、相移掩模、相移掩模的制造方法及半导体器件的制造方法 |

| US20190302604A1 (en) * | 2016-09-26 | 2019-10-03 | Hoya Corporation | Mask blank, phase shift mask, method of manufacturing phase shift mask, and method of manufacturing semiconductor device |

| JP6733464B2 (ja) | 2016-09-28 | 2020-07-29 | 信越化学工業株式会社 | ハーフトーン位相シフトマスクブランク及びハーフトーン位相シフトマスク |

| JP6677139B2 (ja) * | 2016-09-28 | 2020-04-08 | 信越化学工業株式会社 | ハーフトーン位相シフト型フォトマスクブランクの製造方法 |

| JP6772037B2 (ja) * | 2016-11-11 | 2020-10-21 | Hoya株式会社 | マスクブランク、転写用マスク、転写用マスクの製造方法および半導体デバイスの製造方法 |

| US10168612B2 (en) * | 2016-12-12 | 2019-01-01 | Globalfoundries Inc. | Photomask blank including a thin chromium hardmask |

| JP6259508B1 (ja) * | 2016-12-28 | 2018-01-10 | 株式会社エスケーエレクトロニクス | ハーフトーンマスク、フォトマスクブランクス及びハーフトーンマスクの製造方法 |

| KR102365595B1 (ko) | 2017-02-27 | 2022-02-23 | 호야 가부시키가이샤 | 마스크 블랭크, 반사형 마스크의 제조 방법, 및 반도체 디바이스의 제조 방법 |

| JP6780550B2 (ja) * | 2017-03-10 | 2020-11-04 | 信越化学工業株式会社 | フォトマスクブランク |

| JP6642493B2 (ja) | 2017-03-10 | 2020-02-05 | 信越化学工業株式会社 | ハーフトーン位相シフト型フォトマスクブランク |

| JP6944255B2 (ja) * | 2017-03-14 | 2021-10-06 | Hoya株式会社 | 転写用マスクの製造方法、および半導体デバイスの製造方法 |

| JP6400763B2 (ja) * | 2017-03-16 | 2018-10-03 | Hoya株式会社 | マスクブランク、転写用マスクおよび半導体デバイスの製造方法 |

| JP6808566B2 (ja) * | 2017-04-08 | 2021-01-06 | Hoya株式会社 | マスクブランク、転写用マスクの製造方法、及び半導体デバイスの製造方法 |

| JP6932552B2 (ja) * | 2017-05-31 | 2021-09-08 | Hoya株式会社 | マスクブランク、転写用マスクの製造方法及び半導体デバイスの製造方法 |

| JP6729508B2 (ja) * | 2017-06-29 | 2020-07-22 | 信越化学工業株式会社 | フォトマスクブランク及びフォトマスク |

| SG11202002544SA (en) * | 2017-09-21 | 2020-04-29 | Hoya Corp | Mask blank, transfer mask, and method for manufacturing semiconductor device |

| KR20190069786A (ko) | 2017-12-12 | 2019-06-20 | 왕한호 | 딥러닝 기반의 수화 및 음성 번역을 위한 청각 장애인용 웨어러블 디바이스 |

| US10483214B2 (en) * | 2018-01-03 | 2019-11-19 | Globalfoundries Inc. | Overlay structures |

| WO2019188397A1 (ja) * | 2018-03-26 | 2019-10-03 | Hoya株式会社 | マスクブランク、位相シフトマスク及び半導体デバイスの製造方法 |

| JP2020013100A (ja) | 2018-07-13 | 2020-01-23 | エスアンドエス テック カンパニー リミテッド | ブランクマスク、フォトマスク及びその製造方法 |

| DE102019110706A1 (de) | 2018-09-28 | 2020-04-02 | Taiwan Semiconductor Manufacturing Co., Ltd. | Verfahren zum herstellen von euv-fotomasken |

| US11106126B2 (en) * | 2018-09-28 | 2021-08-31 | Taiwan Semiconductor Manufacturing Co., Ltd. | Method of manufacturing EUV photo masks |

| US20220252972A1 (en) * | 2019-09-05 | 2022-08-11 | Hoya Corporation | Mask blank, phase shift mask and method for producing semiconductor device |

| JP6987912B2 (ja) * | 2020-03-16 | 2022-01-05 | アルバック成膜株式会社 | マスクブランクス、位相シフトマスク、製造方法 |

| JP7074162B2 (ja) * | 2020-07-16 | 2022-05-24 | 信越化学工業株式会社 | フォトマスクブランク |

| JP7033638B2 (ja) * | 2020-12-09 | 2022-03-10 | Hoya株式会社 | マスクブランク、転写用マスクの製造方法、及び半導体デバイスの製造方法 |

| KR102349366B1 (ko) * | 2021-03-31 | 2022-01-07 | 에스케이씨솔믹스 주식회사 | 반도체 소자 제조 장치 |

| JP7329031B2 (ja) * | 2020-12-31 | 2023-08-17 | エスケー エンパルス カンパニー リミテッド | ブランクマスク及びそれを用いたフォトマスク |

| KR102349368B1 (ko) * | 2021-02-25 | 2022-01-07 | 에스케이씨솔믹스 주식회사 | 반도체 소자 제조 장치 |

Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2004133029A (ja) * | 2002-10-08 | 2004-04-30 | Shin Etsu Chem Co Ltd | ハーフトーン位相シフトマスクブランク及びその製造方法 |

| JP2007241135A (ja) * | 2006-03-10 | 2007-09-20 | Toppan Printing Co Ltd | レベンソン型位相シフトマスク及びその製造方法 |

| JP2011102969A (ja) * | 2009-10-12 | 2011-05-26 | Hoya Corp | 転写用マスクの製造方法及び半導体デバイスの製造方法 |

| JP2012053120A (ja) * | 2010-08-31 | 2012-03-15 | Hoya Corp | マスクブランク用基板及びマスクブランクの製造方法 |

| JP2013109136A (ja) * | 2011-11-21 | 2013-06-06 | Shin Etsu Chem Co Ltd | 光パターン照射方法、ハーフトーン位相シフトマスク及びハーフトーン位相シフトマスクブランク |

| WO2014010408A1 (ja) * | 2012-07-13 | 2014-01-16 | Hoya株式会社 | マスクブランク及び位相シフトマスクの製造方法 |

Family Cites Families (11)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP3286103B2 (ja) * | 1995-02-15 | 2002-05-27 | 株式会社東芝 | 露光用マスクの製造方法及び製造装置 |

| US6045954A (en) * | 1998-06-12 | 2000-04-04 | Industrial Technology Research Institute | Formation of silicon nitride film for a phase shift mask at 193 nm |

| TW584908B (en) | 2003-04-15 | 2004-04-21 | Hannstar Display Corp | Method of manufacturing IPS-LCD by using 4-mask process |

| JP4509050B2 (ja) | 2006-03-10 | 2010-07-21 | 信越化学工業株式会社 | フォトマスクブランク及びフォトマスク |

| JP4737426B2 (ja) * | 2006-04-21 | 2011-08-03 | 信越化学工業株式会社 | フォトマスクブランク |

| JP5530075B2 (ja) | 2008-03-31 | 2014-06-25 | Hoya株式会社 | フォトマスクブランク、フォトマスク及びこれらの製造方法 |

| JP2010217514A (ja) | 2009-03-17 | 2010-09-30 | Toppan Printing Co Ltd | フォトマスクの製造方法 |

| KR102071721B1 (ko) * | 2010-04-09 | 2020-01-30 | 호야 가부시키가이샤 | 위상 시프트 마스크 블랭크 및 그 제조 방법, 및 위상 시프트 마스크 |

| JP5644293B2 (ja) | 2010-09-10 | 2014-12-24 | 信越化学工業株式会社 | 遷移金属ケイ素系材料膜の設計方法 |

| JP5900773B2 (ja) * | 2010-11-05 | 2016-04-06 | Hoya株式会社 | マスクブランク、転写用マスク、転写用マスクの製造方法、及び半導体デバイスの製造方法 |

| US8974988B2 (en) * | 2012-04-20 | 2015-03-10 | Taiwan Semiconductor Manufacturing Company, Ltd. | Mask and method for forming the same |

-

2014

- 2014-12-09 KR KR1020167021196A patent/KR101759046B1/ko active IP Right Grant

- 2014-12-09 TW TW105132630A patent/TWI594066B/zh active

- 2014-12-09 US US15/121,124 patent/US9933698B2/en active Active

- 2014-12-09 JP JP2015518104A patent/JP5823655B1/ja active Active

- 2014-12-09 WO PCT/JP2014/082500 patent/WO2015141078A1/ja active Application Filing

- 2014-12-09 TW TW103142911A patent/TW201537281A/zh unknown

- 2014-12-09 KR KR1020177019089A patent/KR101887323B1/ko active IP Right Grant

-

2015

- 2015-09-30 JP JP2015193354A patent/JP6679262B2/ja active Active

-

2018

- 2018-02-15 US US15/897,330 patent/US10444620B2/en active Active

Patent Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2004133029A (ja) * | 2002-10-08 | 2004-04-30 | Shin Etsu Chem Co Ltd | ハーフトーン位相シフトマスクブランク及びその製造方法 |

| JP2007241135A (ja) * | 2006-03-10 | 2007-09-20 | Toppan Printing Co Ltd | レベンソン型位相シフトマスク及びその製造方法 |

| JP2011102969A (ja) * | 2009-10-12 | 2011-05-26 | Hoya Corp | 転写用マスクの製造方法及び半導体デバイスの製造方法 |

| JP2012053120A (ja) * | 2010-08-31 | 2012-03-15 | Hoya Corp | マスクブランク用基板及びマスクブランクの製造方法 |

| JP2013109136A (ja) * | 2011-11-21 | 2013-06-06 | Shin Etsu Chem Co Ltd | 光パターン照射方法、ハーフトーン位相シフトマスク及びハーフトーン位相シフトマスクブランク |

| WO2014010408A1 (ja) * | 2012-07-13 | 2014-01-16 | Hoya株式会社 | マスクブランク及び位相シフトマスクの製造方法 |

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US10372030B2 (en) * | 2015-03-31 | 2019-08-06 | Shin-Etsu Chemical Co., Ltd. | Halftone phase shift mask blank and halftone phase shift mask |

| JP2022118977A (ja) * | 2021-02-03 | 2022-08-16 | アルバック成膜株式会社 | マスクブランクス及びフォトマスク |

| JP7280296B2 (ja) | 2021-02-03 | 2023-05-23 | アルバック成膜株式会社 | マスクブランクス及びフォトマスク |

Also Published As

| Publication number | Publication date |

|---|---|

| TWI594066B (zh) | 2017-08-01 |

| KR20160096727A (ko) | 2016-08-16 |

| US9933698B2 (en) | 2018-04-03 |

| JP2016021075A (ja) | 2016-02-04 |

| KR101887323B1 (ko) | 2018-08-09 |

| KR20170084356A (ko) | 2017-07-19 |

| JP6679262B2 (ja) | 2020-04-15 |

| KR101759046B1 (ko) | 2017-07-17 |

| US20180180987A1 (en) | 2018-06-28 |

| JPWO2015141078A1 (ja) | 2017-04-06 |

| TWI561910B (ja) | 2016-12-11 |

| US10444620B2 (en) | 2019-10-15 |

| TW201537281A (zh) | 2015-10-01 |

| TW201702730A (zh) | 2017-01-16 |

| WO2015141078A1 (ja) | 2015-09-24 |

| US20160377975A1 (en) | 2016-12-29 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5823655B1 (ja) | マスクブランク、位相シフトマスクおよび半導体デバイスの製造方法 | |

| JP6297734B2 (ja) | マスクブランク、位相シフトマスクおよび半導体デバイスの製造方法 | |

| KR101809424B1 (ko) | 마스크 블랭크, 위상 시프트 마스크 및 반도체 디바이스의 제조 방법 | |

| JP6153894B2 (ja) | マスクブランク、位相シフトマスク、位相シフトマスクの製造方法及び半導体デバイスの製造方法 | |

| JP6073028B2 (ja) | マスクブランク、位相シフトマスク及び位相シフトマスクの製造方法、並びに半導体装置の製造方法 | |

| JP6621626B2 (ja) | マスクブランク、位相シフトマスクおよび半導体デバイスの製造方法 | |

| JP6389375B2 (ja) | マスクブランクおよび転写用マスク並びにそれらの製造方法 | |

| WO2016147518A1 (ja) | マスクブランク、転写用マスク、転写用マスクの製造方法および半導体デバイスの製造方法 | |

| JP6999482B2 (ja) | マスクブランク、位相シフトマスク、位相シフトマスクの製造方法及び半導体デバイスの製造方法 | |

| JP6545795B2 (ja) | マスクブランク、転写用マスク、マスクブランクの製造方法、転写用マスクの製造方法および半導体デバイスの製造方法 | |

| JP6321265B2 (ja) | マスクブランク、位相シフトマスク、位相シフトマスクの製造方法及び半導体デバイスの製造方法 | |

| WO2019188397A1 (ja) | マスクブランク、位相シフトマスク及び半導体デバイスの製造方法 | |

| JP6505891B2 (ja) | マスクブランク、位相シフトマスクおよびこれらの製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20150908 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20151007 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 5823655 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |