JP5779986B2 - ガラスペースト、プラズマディスプレイ用部材の製造方法およびプラズマディスプレイ用部材 - Google Patents

ガラスペースト、プラズマディスプレイ用部材の製造方法およびプラズマディスプレイ用部材 Download PDFInfo

- Publication number

- JP5779986B2 JP5779986B2 JP2011118914A JP2011118914A JP5779986B2 JP 5779986 B2 JP5779986 B2 JP 5779986B2 JP 2011118914 A JP2011118914 A JP 2011118914A JP 2011118914 A JP2011118914 A JP 2011118914A JP 5779986 B2 JP5779986 B2 JP 5779986B2

- Authority

- JP

- Japan

- Prior art keywords

- mass

- content

- glass paste

- paste

- forming

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

- 239000011521 glass Substances 0.000 title claims description 88

- 238000000034 method Methods 0.000 title claims description 44

- 238000004519 manufacturing process Methods 0.000 title claims description 14

- 238000007789 sealing Methods 0.000 claims description 95

- 239000010410 layer Substances 0.000 claims description 85

- 238000005192 partition Methods 0.000 claims description 67

- 239000006089 photosensitive glass Substances 0.000 claims description 60

- 238000002844 melting Methods 0.000 claims description 30

- 239000000758 substrate Substances 0.000 claims description 29

- 230000008018 melting Effects 0.000 claims description 21

- 229910004298 SiO 2 Inorganic materials 0.000 claims description 19

- 229910018072 Al 2 O 3 Inorganic materials 0.000 claims description 18

- XLOMVQKBTHCTTD-UHFFFAOYSA-N zinc oxide Inorganic materials [Zn]=O XLOMVQKBTHCTTD-UHFFFAOYSA-N 0.000 claims description 18

- 229910003480 inorganic solid Inorganic materials 0.000 claims description 13

- 239000003960 organic solvent Substances 0.000 claims description 12

- 230000009477 glass transition Effects 0.000 claims description 11

- 239000003999 initiator Substances 0.000 claims description 11

- 239000007787 solid Substances 0.000 claims description 11

- 238000000638 solvent extraction Methods 0.000 claims description 6

- 239000011247 coating layer Substances 0.000 claims description 5

- 229910018068 Li 2 O Inorganic materials 0.000 claims description 4

- 239000000843 powder Substances 0.000 description 33

- 238000010304 firing Methods 0.000 description 29

- 238000000576 coating method Methods 0.000 description 27

- 230000004888 barrier function Effects 0.000 description 26

- 239000011248 coating agent Substances 0.000 description 26

- 229920000642 polymer Polymers 0.000 description 17

- OAICVXFJPJFONN-UHFFFAOYSA-N Phosphorus Chemical compound [P] OAICVXFJPJFONN-UHFFFAOYSA-N 0.000 description 16

- 239000002245 particle Substances 0.000 description 16

- 238000011161 development Methods 0.000 description 14

- 230000018109 developmental process Effects 0.000 description 14

- 238000010438 heat treatment Methods 0.000 description 12

- 150000001875 compounds Chemical class 0.000 description 11

- -1 CaO Chemical class 0.000 description 10

- CPLXHLVBOLITMK-UHFFFAOYSA-N Magnesium oxide Chemical compound [Mg]=O CPLXHLVBOLITMK-UHFFFAOYSA-N 0.000 description 9

- 239000002253 acid Substances 0.000 description 9

- 239000011230 binding agent Substances 0.000 description 9

- 238000007650 screen-printing Methods 0.000 description 9

- 239000011734 sodium Substances 0.000 description 9

- YEJRWHAVMIAJKC-UHFFFAOYSA-N 4-Butyrolactone Chemical compound O=C1CCCO1 YEJRWHAVMIAJKC-UHFFFAOYSA-N 0.000 description 8

- CDBYLPFSWZWCQE-UHFFFAOYSA-L Sodium Carbonate Chemical compound [Na+].[Na+].[O-]C([O-])=O CDBYLPFSWZWCQE-UHFFFAOYSA-L 0.000 description 8

- 239000003112 inhibitor Substances 0.000 description 8

- 239000000178 monomer Substances 0.000 description 8

- 230000008569 process Effects 0.000 description 8

- 230000007261 regionalization Effects 0.000 description 8

- CSCPPACGZOOCGX-UHFFFAOYSA-N Acetone Chemical compound CC(C)=O CSCPPACGZOOCGX-UHFFFAOYSA-N 0.000 description 7

- 239000007864 aqueous solution Substances 0.000 description 7

- 230000000052 comparative effect Effects 0.000 description 7

- 229910015902 Bi 2 O 3 Inorganic materials 0.000 description 6

- 206010040844 Skin exfoliation Diseases 0.000 description 6

- 230000015572 biosynthetic process Effects 0.000 description 6

- 239000000975 dye Substances 0.000 description 6

- 239000000945 filler Substances 0.000 description 6

- 238000006116 polymerization reaction Methods 0.000 description 6

- DAKWPKUUDNSNPN-UHFFFAOYSA-N Trimethylolpropane triacrylate Chemical compound C=CC(=O)OCC(CC)(COC(=O)C=C)COC(=O)C=C DAKWPKUUDNSNPN-UHFFFAOYSA-N 0.000 description 5

- 239000003963 antioxidant agent Substances 0.000 description 5

- 235000006708 antioxidants Nutrition 0.000 description 5

- 238000001035 drying Methods 0.000 description 5

- 238000011156 evaluation Methods 0.000 description 5

- 239000007789 gas Substances 0.000 description 5

- 239000000395 magnesium oxide Substances 0.000 description 5

- QSHDDOUJBYECFT-UHFFFAOYSA-N mercury Chemical compound [Hg] QSHDDOUJBYECFT-UHFFFAOYSA-N 0.000 description 5

- 229910052753 mercury Inorganic materials 0.000 description 5

- 239000000243 solution Substances 0.000 description 5

- 239000006097 ultraviolet radiation absorber Substances 0.000 description 5

- NIXOWILDQLNWCW-UHFFFAOYSA-N 2-Propenoic acid Natural products OC(=O)C=C NIXOWILDQLNWCW-UHFFFAOYSA-N 0.000 description 4

- UHFFVFAKEGKNAQ-UHFFFAOYSA-N 2-benzyl-2-(dimethylamino)-1-(4-morpholin-4-ylphenyl)butan-1-one Chemical compound C=1C=C(N2CCOCC2)C=CC=1C(=O)C(CC)(N(C)C)CC1=CC=CC=C1 UHFFVFAKEGKNAQ-UHFFFAOYSA-N 0.000 description 4

- VVBLNCFGVYUYGU-UHFFFAOYSA-N 4,4'-Bis(dimethylamino)benzophenone Chemical compound C1=CC(N(C)C)=CC=C1C(=O)C1=CC=C(N(C)C)C=C1 VVBLNCFGVYUYGU-UHFFFAOYSA-N 0.000 description 4

- VZCYOOQTPOCHFL-OWOJBTEDSA-N Fumaric acid Chemical compound OC(=O)\C=C\C(O)=O VZCYOOQTPOCHFL-OWOJBTEDSA-N 0.000 description 4

- QIGBRXMKCJKVMJ-UHFFFAOYSA-N Hydroquinone Chemical compound OC1=CC=C(O)C=C1 QIGBRXMKCJKVMJ-UHFFFAOYSA-N 0.000 description 4

- PPBRXRYQALVLMV-UHFFFAOYSA-N Styrene Chemical group C=CC1=CC=CC=C1 PPBRXRYQALVLMV-UHFFFAOYSA-N 0.000 description 4

- RWCCWEUUXYIKHB-UHFFFAOYSA-N benzophenone Chemical compound C=1C=CC=CC=1C(=O)C1=CC=CC=C1 RWCCWEUUXYIKHB-UHFFFAOYSA-N 0.000 description 4

- 239000012965 benzophenone Substances 0.000 description 4

- 125000003178 carboxy group Chemical group [H]OC(*)=O 0.000 description 4

- 150000001732 carboxylic acid derivatives Chemical class 0.000 description 4

- 150000002923 oximes Chemical class 0.000 description 4

- 238000012545 processing Methods 0.000 description 4

- 229910000029 sodium carbonate Inorganic materials 0.000 description 4

- VZCYOOQTPOCHFL-UHFFFAOYSA-N trans-butenedioic acid Natural products OC(=O)C=CC(O)=O VZCYOOQTPOCHFL-UHFFFAOYSA-N 0.000 description 4

- VXQBJTKSVGFQOL-UHFFFAOYSA-N 2-(2-butoxyethoxy)ethyl acetate Chemical compound CCCCOCCOCCOC(C)=O VXQBJTKSVGFQOL-UHFFFAOYSA-N 0.000 description 3

- SMZOUWXMTYCWNB-UHFFFAOYSA-N 2-(2-methoxy-5-methylphenyl)ethanamine Chemical compound COC1=CC=C(C)C=C1CCN SMZOUWXMTYCWNB-UHFFFAOYSA-N 0.000 description 3

- ZWEHNKRNPOVVGH-UHFFFAOYSA-N 2-Butanone Chemical compound CCC(C)=O ZWEHNKRNPOVVGH-UHFFFAOYSA-N 0.000 description 3

- NIXOWILDQLNWCW-UHFFFAOYSA-M Acrylate Chemical compound [O-]C(=O)C=C NIXOWILDQLNWCW-UHFFFAOYSA-M 0.000 description 3

- KFZMGEQAYNKOFK-UHFFFAOYSA-N Isopropanol Chemical compound CC(C)O KFZMGEQAYNKOFK-UHFFFAOYSA-N 0.000 description 3

- 206010034972 Photosensitivity reaction Diseases 0.000 description 3

- BQCADISMDOOEFD-UHFFFAOYSA-N Silver Chemical compound [Ag] BQCADISMDOOEFD-UHFFFAOYSA-N 0.000 description 3

- HEMHJVSKTPXQMS-UHFFFAOYSA-M Sodium hydroxide Chemical compound [OH-].[Na+] HEMHJVSKTPXQMS-UHFFFAOYSA-M 0.000 description 3

- XYLMUPLGERFSHI-UHFFFAOYSA-N alpha-Methylstyrene Chemical group CC(=C)C1=CC=CC=C1 XYLMUPLGERFSHI-UHFFFAOYSA-N 0.000 description 3

- WUOACPNHFRMFPN-UHFFFAOYSA-N alpha-terpineol Chemical compound CC1=CCC(C(C)(C)O)CC1 WUOACPNHFRMFPN-UHFFFAOYSA-N 0.000 description 3

- 230000003078 antioxidant effect Effects 0.000 description 3

- ISAOCJYIOMOJEB-UHFFFAOYSA-N benzoin Chemical compound C=1C=CC=CC=1C(O)C(=O)C1=CC=CC=C1 ISAOCJYIOMOJEB-UHFFFAOYSA-N 0.000 description 3

- VYHBFRJRBHMIQZ-UHFFFAOYSA-N bis[4-(diethylamino)phenyl]methanone Chemical compound C1=CC(N(CC)CC)=CC=C1C(=O)C1=CC=C(N(CC)CC)C=C1 VYHBFRJRBHMIQZ-UHFFFAOYSA-N 0.000 description 3

- CREMABGTGYGIQB-UHFFFAOYSA-N carbon carbon Chemical compound C.C CREMABGTGYGIQB-UHFFFAOYSA-N 0.000 description 3

- 239000011203 carbon fibre reinforced carbon Substances 0.000 description 3

- 238000006243 chemical reaction Methods 0.000 description 3

- SQIFACVGCPWBQZ-UHFFFAOYSA-N delta-terpineol Natural products CC(C)(O)C1CCC(=C)CC1 SQIFACVGCPWBQZ-UHFFFAOYSA-N 0.000 description 3

- 125000004386 diacrylate group Chemical group 0.000 description 3

- 239000002270 dispersing agent Substances 0.000 description 3

- 125000003055 glycidyl group Chemical group C(C1CO1)* 0.000 description 3

- IQPQWNKOIGAROB-UHFFFAOYSA-N isocyanate group Chemical group [N-]=C=O IQPQWNKOIGAROB-UHFFFAOYSA-N 0.000 description 3

- 230000014759 maintenance of location Effects 0.000 description 3

- 230000036211 photosensitivity Effects 0.000 description 3

- 239000004014 plasticizer Substances 0.000 description 3

- 229920000058 polyacrylate Polymers 0.000 description 3

- 239000003505 polymerization initiator Substances 0.000 description 3

- 239000005394 sealing glass Substances 0.000 description 3

- 230000035945 sensitivity Effects 0.000 description 3

- 229940116411 terpineol Drugs 0.000 description 3

- RMVRSNDYEFQCLF-UHFFFAOYSA-N thiophenol Chemical compound SC1=CC=CC=C1 RMVRSNDYEFQCLF-UHFFFAOYSA-N 0.000 description 3

- LDHQCZJRKDOVOX-UHFFFAOYSA-N trans-crotonic acid Natural products CC=CC(O)=O LDHQCZJRKDOVOX-UHFFFAOYSA-N 0.000 description 3

- LEJBBGNFPAFPKQ-UHFFFAOYSA-N 2-(2-prop-2-enoyloxyethoxy)ethyl prop-2-enoate Chemical compound C=CC(=O)OCCOCCOC(=O)C=C LEJBBGNFPAFPKQ-UHFFFAOYSA-N 0.000 description 2

- JAHNSTQSQJOJLO-UHFFFAOYSA-N 2-(3-fluorophenyl)-1h-imidazole Chemical compound FC1=CC=CC(C=2NC=CN=2)=C1 JAHNSTQSQJOJLO-UHFFFAOYSA-N 0.000 description 2

- INQDDHNZXOAFFD-UHFFFAOYSA-N 2-[2-(2-prop-2-enoyloxyethoxy)ethoxy]ethyl prop-2-enoate Chemical compound C=CC(=O)OCCOCCOCCOC(=O)C=C INQDDHNZXOAFFD-UHFFFAOYSA-N 0.000 description 2

- MWGATWIBSKHFMR-UHFFFAOYSA-N 2-anilinoethanol Chemical compound OCCNC1=CC=CC=C1 MWGATWIBSKHFMR-UHFFFAOYSA-N 0.000 description 2

- GJYCVCVHRSWLNY-UHFFFAOYSA-N 2-butylphenol Chemical compound CCCCC1=CC=CC=C1O GJYCVCVHRSWLNY-UHFFFAOYSA-N 0.000 description 2

- RZVINYQDSSQUKO-UHFFFAOYSA-N 2-phenoxyethyl prop-2-enoate Chemical compound C=CC(=O)OCCOC1=CC=CC=C1 RZVINYQDSSQUKO-UHFFFAOYSA-N 0.000 description 2

- KUDUQBURMYMBIJ-UHFFFAOYSA-N 2-prop-2-enoyloxyethyl prop-2-enoate Chemical compound C=CC(=O)OCCOC(=O)C=C KUDUQBURMYMBIJ-UHFFFAOYSA-N 0.000 description 2

- 125000003903 2-propenyl group Chemical group [H]C([*])([H])C([H])=C([H])[H] 0.000 description 2

- ALYNCZNDIQEVRV-UHFFFAOYSA-N 4-aminobenzoic acid Chemical compound NC1=CC=C(C(O)=O)C=C1 ALYNCZNDIQEVRV-UHFFFAOYSA-N 0.000 description 2

- OSDWBNJEKMUWAV-UHFFFAOYSA-N Allyl chloride Chemical compound ClCC=C OSDWBNJEKMUWAV-UHFFFAOYSA-N 0.000 description 2

- CIWBSHSKHKDKBQ-JLAZNSOCSA-N Ascorbic acid Chemical compound OC[C@H](O)[C@H]1OC(=O)C(O)=C1O CIWBSHSKHKDKBQ-JLAZNSOCSA-N 0.000 description 2

- FERIUCNNQQJTOY-UHFFFAOYSA-N Butyric acid Chemical compound CCCC(O)=O FERIUCNNQQJTOY-UHFFFAOYSA-N 0.000 description 2

- DQFBYFPFKXHELB-UHFFFAOYSA-N Chalcone Natural products C=1C=CC=CC=1C(=O)C=CC1=CC=CC=C1 DQFBYFPFKXHELB-UHFFFAOYSA-N 0.000 description 2

- RTZKZFJDLAIYFH-UHFFFAOYSA-N Diethyl ether Chemical compound CCOCC RTZKZFJDLAIYFH-UHFFFAOYSA-N 0.000 description 2

- IAZDPXIOMUYVGZ-UHFFFAOYSA-N Dimethylsulphoxide Chemical compound CS(C)=O IAZDPXIOMUYVGZ-UHFFFAOYSA-N 0.000 description 2

- GUUVPOWQJOLRAS-UHFFFAOYSA-N Diphenyl disulfide Chemical compound C=1C=CC=CC=1SSC1=CC=CC=C1 GUUVPOWQJOLRAS-UHFFFAOYSA-N 0.000 description 2

- 239000001856 Ethyl cellulose Substances 0.000 description 2

- ZZSNKZQZMQGXPY-UHFFFAOYSA-N Ethyl cellulose Chemical compound CCOCC1OC(OC)C(OCC)C(OCC)C1OC1C(O)C(O)C(OC)C(CO)O1 ZZSNKZQZMQGXPY-UHFFFAOYSA-N 0.000 description 2

- PEDCQBHIVMGVHV-UHFFFAOYSA-N Glycerine Chemical compound OCC(O)CO PEDCQBHIVMGVHV-UHFFFAOYSA-N 0.000 description 2

- CERQOIWHTDAKMF-UHFFFAOYSA-N Methacrylic acid Chemical compound CC(=C)C(O)=O CERQOIWHTDAKMF-UHFFFAOYSA-N 0.000 description 2

- BAPJBEWLBFYGME-UHFFFAOYSA-N Methyl acrylate Chemical compound COC(=O)C=C BAPJBEWLBFYGME-UHFFFAOYSA-N 0.000 description 2

- LRHPLDYGYMQRHN-UHFFFAOYSA-N N-Butanol Chemical compound CCCCO LRHPLDYGYMQRHN-UHFFFAOYSA-N 0.000 description 2

- 239000002202 Polyethylene glycol Substances 0.000 description 2

- OFOBLEOULBTSOW-UHFFFAOYSA-N Propanedioic acid Natural products OC(=O)CC(O)=O OFOBLEOULBTSOW-UHFFFAOYSA-N 0.000 description 2

- SMWDFEZZVXVKRB-UHFFFAOYSA-N Quinoline Chemical compound N1=CC=CC2=CC=CC=C21 SMWDFEZZVXVKRB-UHFFFAOYSA-N 0.000 description 2

- 206010070834 Sensitisation Diseases 0.000 description 2

- 244000028419 Styrax benzoin Species 0.000 description 2

- 235000000126 Styrax benzoin Nutrition 0.000 description 2

- 235000008411 Sumatra benzointree Nutrition 0.000 description 2

- WYURNTSHIVDZCO-UHFFFAOYSA-N Tetrahydrofuran Chemical compound C1CCOC1 WYURNTSHIVDZCO-UHFFFAOYSA-N 0.000 description 2

- 239000006096 absorbing agent Substances 0.000 description 2

- 150000008065 acid anhydrides Chemical class 0.000 description 2

- 230000002378 acidificating effect Effects 0.000 description 2

- 150000001252 acrylic acid derivatives Chemical class 0.000 description 2

- 239000000654 additive Substances 0.000 description 2

- 230000000996 additive effect Effects 0.000 description 2

- 125000003277 amino group Chemical group 0.000 description 2

- 239000000987 azo dye Substances 0.000 description 2

- 229960002130 benzoin Drugs 0.000 description 2

- GCTPMLUUWLLESL-UHFFFAOYSA-N benzyl prop-2-enoate Chemical compound C=CC(=O)OCC1=CC=CC=C1 GCTPMLUUWLLESL-UHFFFAOYSA-N 0.000 description 2

- QARVLSVVCXYDNA-UHFFFAOYSA-N bromobenzene Chemical compound BrC1=CC=CC=C1 QARVLSVVCXYDNA-UHFFFAOYSA-N 0.000 description 2

- PVEOYINWKBTPIZ-UHFFFAOYSA-N but-3-enoic acid Chemical compound OC(=O)CC=C PVEOYINWKBTPIZ-UHFFFAOYSA-N 0.000 description 2

- 235000005513 chalcones Nutrition 0.000 description 2

- MVPPADPHJFYWMZ-UHFFFAOYSA-N chlorobenzene Chemical compound ClC1=CC=CC=C1 MVPPADPHJFYWMZ-UHFFFAOYSA-N 0.000 description 2

- LDHQCZJRKDOVOX-NSCUHMNNSA-N crotonic acid Chemical compound C\C=C\C(O)=O LDHQCZJRKDOVOX-NSCUHMNNSA-N 0.000 description 2

- 238000001723 curing Methods 0.000 description 2

- NLCKLZIHJQEMCU-UHFFFAOYSA-N cyano prop-2-enoate Chemical class C=CC(=O)OC#N NLCKLZIHJQEMCU-UHFFFAOYSA-N 0.000 description 2

- JHIVVAPYMSGYDF-UHFFFAOYSA-N cyclohexanone Chemical compound O=C1CCCCC1 JHIVVAPYMSGYDF-UHFFFAOYSA-N 0.000 description 2

- BGTOWKSIORTVQH-UHFFFAOYSA-N cyclopentanone Chemical compound O=C1CCCC1 BGTOWKSIORTVQH-UHFFFAOYSA-N 0.000 description 2

- 230000007547 defect Effects 0.000 description 2

- DOIRQSBPFJWKBE-UHFFFAOYSA-N dibutyl phthalate Chemical compound CCCCOC(=O)C1=CC=CC=C1C(=O)OCCCC DOIRQSBPFJWKBE-UHFFFAOYSA-N 0.000 description 2

- GYZLOYUZLJXAJU-UHFFFAOYSA-N diglycidyl ether Chemical compound C1OC1COCC1CO1 GYZLOYUZLJXAJU-UHFFFAOYSA-N 0.000 description 2

- 238000009826 distribution Methods 0.000 description 2

- 230000000694 effects Effects 0.000 description 2

- 235000019325 ethyl cellulose Nutrition 0.000 description 2

- 229920001249 ethyl cellulose Polymers 0.000 description 2

- 239000001530 fumaric acid Substances 0.000 description 2

- 230000005484 gravity Effects 0.000 description 2

- 235000019382 gum benzoic Nutrition 0.000 description 2

- 125000002887 hydroxy group Chemical group [H]O* 0.000 description 2

- 150000002475 indoles Chemical class 0.000 description 2

- ZXEKIIBDNHEJCQ-UHFFFAOYSA-N isobutanol Chemical compound CC(C)CO ZXEKIIBDNHEJCQ-UHFFFAOYSA-N 0.000 description 2

- 238000004898 kneading Methods 0.000 description 2

- VZCYOOQTPOCHFL-UPHRSURJSA-N maleic acid Chemical compound OC(=O)\C=C/C(O)=O VZCYOOQTPOCHFL-UPHRSURJSA-N 0.000 description 2

- 239000011976 maleic acid Substances 0.000 description 2

- LVHBHZANLOWSRM-UHFFFAOYSA-N methylenebutanedioic acid Natural products OC(=O)CC(=C)C(O)=O LVHBHZANLOWSRM-UHFFFAOYSA-N 0.000 description 2

- 238000002156 mixing Methods 0.000 description 2

- 239000000203 mixture Substances 0.000 description 2

- QUAMTGJKVDWJEQ-UHFFFAOYSA-N octabenzone Chemical compound OC1=CC(OCCCCCCCC)=CC=C1C(=O)C1=CC=CC=C1 QUAMTGJKVDWJEQ-UHFFFAOYSA-N 0.000 description 2

- RPQRDASANLAFCM-UHFFFAOYSA-N oxiran-2-ylmethyl prop-2-enoate Chemical compound C=CC(=O)OCC1CO1 RPQRDASANLAFCM-UHFFFAOYSA-N 0.000 description 2

- NWVVVBRKAWDGAB-UHFFFAOYSA-N p-methoxyphenol Chemical compound COC1=CC=C(O)C=C1 NWVVVBRKAWDGAB-UHFFFAOYSA-N 0.000 description 2

- PNJWIWWMYCMZRO-UHFFFAOYSA-N pent‐4‐en‐2‐one Natural products CC(=O)CC=C PNJWIWWMYCMZRO-UHFFFAOYSA-N 0.000 description 2

- 238000000206 photolithography Methods 0.000 description 2

- 229920001223 polyethylene glycol Polymers 0.000 description 2

- 238000001556 precipitation Methods 0.000 description 2

- 230000001681 protective effect Effects 0.000 description 2

- WQGWDDDVZFFDIG-UHFFFAOYSA-N pyrogallol Chemical compound OC1=CC=CC(O)=C1O WQGWDDDVZFFDIG-UHFFFAOYSA-N 0.000 description 2

- 230000008313 sensitization Effects 0.000 description 2

- 229910052709 silver Inorganic materials 0.000 description 2

- 239000004332 silver Substances 0.000 description 2

- 238000003860 storage Methods 0.000 description 2

- WGTYBPLFGIVFAS-UHFFFAOYSA-M tetramethylammonium hydroxide Chemical compound [OH-].C[N+](C)(C)C WGTYBPLFGIVFAS-UHFFFAOYSA-M 0.000 description 2

- 239000002562 thickening agent Substances 0.000 description 2

- 125000003396 thiol group Chemical group [H]S* 0.000 description 2

- DQFBYFPFKXHELB-VAWYXSNFSA-N trans-chalcone Chemical compound C=1C=CC=CC=1C(=O)\C=C\C1=CC=CC=C1 DQFBYFPFKXHELB-VAWYXSNFSA-N 0.000 description 2

- HVLLSGMXQDNUAL-UHFFFAOYSA-N triphenyl phosphite Chemical compound C=1C=CC=CC=1OP(OC=1C=CC=CC=1)OC1=CC=CC=C1 HVLLSGMXQDNUAL-UHFFFAOYSA-N 0.000 description 2

- RIOQSEWOXXDEQQ-UHFFFAOYSA-N triphenylphosphine Chemical compound C1=CC=CC=C1P(C=1C=CC=CC=1)C1=CC=CC=C1 RIOQSEWOXXDEQQ-UHFFFAOYSA-N 0.000 description 2

- LLWJPGAKXJBKKA-UHFFFAOYSA-N victoria blue B Chemical compound [Cl-].C1=CC(N(C)C)=CC=C1C(C=1C=CC(=CC=1)N(C)C)=C(C=C1)C2=CC=CC=C2C1=[NH+]C1=CC=CC=C1 LLWJPGAKXJBKKA-UHFFFAOYSA-N 0.000 description 2

- 125000000391 vinyl group Chemical group [H]C([*])=C([H])[H] 0.000 description 2

- CNGTXGHYZBQUQS-UHFFFAOYSA-N ((1-(2-methoxyethoxy)ethoxy)methyl)benzene Chemical compound COCCOC(C)OCC1=CC=CC=C1 CNGTXGHYZBQUQS-UHFFFAOYSA-N 0.000 description 1

- POLSVAXEEHDBMJ-UHFFFAOYSA-N (2-hydroxy-4-octadecoxyphenyl)-phenylmethanone Chemical compound OC1=CC(OCCCCCCCCCCCCCCCCCC)=CC=C1C(=O)C1=CC=CC=C1 POLSVAXEEHDBMJ-UHFFFAOYSA-N 0.000 description 1

- MLIWQXBKMZNZNF-PWDIZTEBSA-N (2e,6e)-2,6-bis[(4-azidophenyl)methylidene]-4-methylcyclohexan-1-one Chemical compound O=C1\C(=C\C=2C=CC(=CC=2)N=[N+]=[N-])CC(C)C\C1=C/C1=CC=C(N=[N+]=[N-])C=C1 MLIWQXBKMZNZNF-PWDIZTEBSA-N 0.000 description 1

- UZNOMHUYXSAUPB-UNZYHPAISA-N (2e,6e)-2,6-bis[(4-azidophenyl)methylidene]cyclohexan-1-one Chemical compound C1=CC(N=[N+]=[N-])=CC=C1\C=C(/CCC\1)C(=O)C/1=C/C1=CC=C(N=[N+]=[N-])C=C1 UZNOMHUYXSAUPB-UNZYHPAISA-N 0.000 description 1

- LGPAKRMZNPYPMG-UHFFFAOYSA-N (3-hydroxy-2-prop-2-enoyloxypropyl) prop-2-enoate Chemical compound C=CC(=O)OC(CO)COC(=O)C=C LGPAKRMZNPYPMG-UHFFFAOYSA-N 0.000 description 1

- PSGCQDPCAWOCSH-UHFFFAOYSA-N (4,7,7-trimethyl-3-bicyclo[2.2.1]heptanyl) prop-2-enoate Chemical compound C1CC2(C)C(OC(=O)C=C)CC1C2(C)C PSGCQDPCAWOCSH-UHFFFAOYSA-N 0.000 description 1

- ARVUDIQYNJVQIW-UHFFFAOYSA-N (4-dodecoxy-2-hydroxyphenyl)-phenylmethanone Chemical compound OC1=CC(OCCCCCCCCCCCC)=CC=C1C(=O)C1=CC=CC=C1 ARVUDIQYNJVQIW-UHFFFAOYSA-N 0.000 description 1

- QIBMYZSHLJAOMN-GORDUTHDSA-N (e)-2-(oxiran-2-ylmethyl)but-2-enoic acid Chemical compound C\C=C(C(O)=O)/CC1CO1 QIBMYZSHLJAOMN-GORDUTHDSA-N 0.000 description 1

- OKJAFMLILOEHQK-UHFFFAOYSA-N 1,1,1-tri(prop-2-enoyloxy)propan-2-yl prop-2-enoate Chemical compound C(C=C)(=O)OC(C(C)OC(C=C)=O)(OC(C=C)=O)OC(C=C)=O OKJAFMLILOEHQK-UHFFFAOYSA-N 0.000 description 1

- OVQQQQUJAGEBHH-UHFFFAOYSA-N 1,1,2,2,3,3,4,4,5,5,6,6,7,7,10,10,10-heptadecafluorodecyl prop-2-enoate Chemical compound FC(F)(F)CCC(F)(F)C(F)(F)C(F)(F)C(F)(F)C(F)(F)C(F)(F)C(F)(F)OC(=O)C=C OVQQQQUJAGEBHH-UHFFFAOYSA-N 0.000 description 1

- JYEUMXHLPRZUAT-UHFFFAOYSA-N 1,2,3-triazine Chemical compound C1=CN=NN=C1 JYEUMXHLPRZUAT-UHFFFAOYSA-N 0.000 description 1

- SCEFCWXRXJZWHE-UHFFFAOYSA-N 1,2,3-tribromo-4-(2,3,4-tribromophenyl)sulfonylbenzene Chemical compound BrC1=C(Br)C(Br)=CC=C1S(=O)(=O)C1=CC=C(Br)C(Br)=C1Br SCEFCWXRXJZWHE-UHFFFAOYSA-N 0.000 description 1

- WQONPSCCEXUXTQ-UHFFFAOYSA-N 1,2-dibromobenzene Chemical compound BrC1=CC=CC=C1Br WQONPSCCEXUXTQ-UHFFFAOYSA-N 0.000 description 1

- GJZFGDYLJLCGHT-UHFFFAOYSA-N 1,2-diethylthioxanthen-9-one Chemical compound C1=CC=C2C(=O)C3=C(CC)C(CC)=CC=C3SC2=C1 GJZFGDYLJLCGHT-UHFFFAOYSA-N 0.000 description 1

- YFKBXYGUSOXJGS-UHFFFAOYSA-N 1,3-Diphenyl-2-propanone Chemical compound C=1C=CC=CC=1CC(=O)CC1=CC=CC=C1 YFKBXYGUSOXJGS-UHFFFAOYSA-N 0.000 description 1

- RYHBNJHYFVUHQT-UHFFFAOYSA-N 1,4-Dioxane Chemical compound C1COCCO1 RYHBNJHYFVUHQT-UHFFFAOYSA-N 0.000 description 1

- OCJBOOLMMGQPQU-UHFFFAOYSA-N 1,4-dichlorobenzene Chemical compound ClC1=CC=C(Cl)C=C1 OCJBOOLMMGQPQU-UHFFFAOYSA-N 0.000 description 1

- VNQXSTWCDUXYEZ-UHFFFAOYSA-N 1,7,7-trimethylbicyclo[2.2.1]heptane-2,3-dione Chemical compound C1CC2(C)C(=O)C(=O)C1C2(C)C VNQXSTWCDUXYEZ-UHFFFAOYSA-N 0.000 description 1

- VMCRQYHCDSXNLW-UHFFFAOYSA-N 1-(4-tert-butylphenyl)-2,2-dichloroethanone Chemical compound CC(C)(C)C1=CC=C(C(=O)C(Cl)Cl)C=C1 VMCRQYHCDSXNLW-UHFFFAOYSA-N 0.000 description 1

- KCKJMQMEWMHVCH-UHFFFAOYSA-N 1-butoxy-2-[2-(2-hydroxyethoxy)ethoxy]ethanol;prop-2-enoic acid Chemical compound OC(=O)C=C.CCCCOC(O)COCCOCCO KCKJMQMEWMHVCH-UHFFFAOYSA-N 0.000 description 1

- NVZWEEGUWXZOKI-UHFFFAOYSA-N 1-ethenyl-2-methylbenzene Chemical group CC1=CC=CC=C1C=C NVZWEEGUWXZOKI-UHFFFAOYSA-N 0.000 description 1

- JZHGRUMIRATHIU-UHFFFAOYSA-N 1-ethenyl-3-methylbenzene Chemical group CC1=CC=CC(C=C)=C1 JZHGRUMIRATHIU-UHFFFAOYSA-N 0.000 description 1

- UVHXEHGUEKARKZ-UHFFFAOYSA-N 1-ethenylanthracene Chemical group C1=CC=C2C=C3C(C=C)=CC=CC3=CC2=C1 UVHXEHGUEKARKZ-UHFFFAOYSA-N 0.000 description 1

- LMAUULKNZLEMGN-UHFFFAOYSA-N 1-ethyl-3,5-dimethylbenzene Chemical compound CCC1=CC(C)=CC(C)=C1 LMAUULKNZLEMGN-UHFFFAOYSA-N 0.000 description 1

- GKMWWXGSJSEDLF-UHFFFAOYSA-N 1-methoxyethane-1,2-diol;prop-2-enoic acid Chemical compound OC(=O)C=C.COC(O)CO GKMWWXGSJSEDLF-UHFFFAOYSA-N 0.000 description 1

- YIKSHDNOAYSSPX-UHFFFAOYSA-N 1-propan-2-ylthioxanthen-9-one Chemical compound S1C2=CC=CC=C2C(=O)C2=C1C=CC=C2C(C)C YIKSHDNOAYSSPX-UHFFFAOYSA-N 0.000 description 1

- IGGDKDTUCAWDAN-UHFFFAOYSA-N 1-vinylnaphthalene Chemical group C1=CC=C2C(C=C)=CC=CC2=C1 IGGDKDTUCAWDAN-UHFFFAOYSA-N 0.000 description 1

- SFSLTRCPISPSKB-UHFFFAOYSA-N 10-methylideneanthracen-9-one Chemical compound C1=CC=C2C(=C)C3=CC=CC=C3C(=O)C2=C1 SFSLTRCPISPSKB-UHFFFAOYSA-N 0.000 description 1

- PLGAYGHFBSTWCA-UHFFFAOYSA-N 10-phenylsulfanylacridin-9-one Chemical compound C1(=CC=CC=C1)SN1C=2C=CC=CC2C(C2=CC=CC=C12)=O PLGAYGHFBSTWCA-UHFFFAOYSA-N 0.000 description 1

- WJFKNYWRSNBZNX-UHFFFAOYSA-N 10H-phenothiazine Chemical compound C1=CC=C2NC3=CC=CC=C3SC2=C1 WJFKNYWRSNBZNX-UHFFFAOYSA-N 0.000 description 1

- 229940114072 12-hydroxystearic acid Drugs 0.000 description 1

- MEZZCSHVIGVWFI-UHFFFAOYSA-N 2,2'-Dihydroxy-4-methoxybenzophenone Chemical compound OC1=CC(OC)=CC=C1C(=O)C1=CC=CC=C1O MEZZCSHVIGVWFI-UHFFFAOYSA-N 0.000 description 1

- KGRVJHAUYBGFFP-UHFFFAOYSA-N 2,2'-Methylenebis(4-methyl-6-tert-butylphenol) Chemical compound CC(C)(C)C1=CC(C)=CC(CC=2C(=C(C=C(C)C=2)C(C)(C)C)O)=C1O KGRVJHAUYBGFFP-UHFFFAOYSA-N 0.000 description 1

- VBHXIMACZBQHPX-UHFFFAOYSA-N 2,2,2-trifluoroethyl prop-2-enoate Chemical compound FC(F)(F)COC(=O)C=C VBHXIMACZBQHPX-UHFFFAOYSA-N 0.000 description 1

- PIZHFBODNLEQBL-UHFFFAOYSA-N 2,2-diethoxy-1-phenylethanone Chemical compound CCOC(OCC)C(=O)C1=CC=CC=C1 PIZHFBODNLEQBL-UHFFFAOYSA-N 0.000 description 1

- KWVGIHKZDCUPEU-UHFFFAOYSA-N 2,2-dimethoxy-2-phenylacetophenone Chemical compound C=1C=CC=CC=1C(OC)(OC)C(=O)C1=CC=CC=C1 KWVGIHKZDCUPEU-UHFFFAOYSA-N 0.000 description 1

- FEHXIYHZAFEJED-UHFFFAOYSA-N 2,3-bis[[4-(diethylamino)phenyl]methylidene]cyclopentan-1-one Chemical compound C1=CC(N(CC)CC)=CC=C1C=C(CCC1=O)C1=CC1=CC=C(N(CC)CC)C=C1 FEHXIYHZAFEJED-UHFFFAOYSA-N 0.000 description 1

- OWPUOLBODXJOKH-UHFFFAOYSA-N 2,3-dihydroxypropyl prop-2-enoate Chemical compound OCC(O)COC(=O)C=C OWPUOLBODXJOKH-UHFFFAOYSA-N 0.000 description 1

- ZXDDPOHVAMWLBH-UHFFFAOYSA-N 2,4-Dihydroxybenzophenone Chemical compound OC1=CC(O)=CC=C1C(=O)C1=CC=CC=C1 ZXDDPOHVAMWLBH-UHFFFAOYSA-N 0.000 description 1

- BTJPUDCSZVCXFQ-UHFFFAOYSA-N 2,4-diethylthioxanthen-9-one Chemical compound C1=CC=C2C(=O)C3=CC(CC)=CC(CC)=C3SC2=C1 BTJPUDCSZVCXFQ-UHFFFAOYSA-N 0.000 description 1

- YXQINXKZKRYRQM-UHFFFAOYSA-N 2,6-bis[[4-(dimethylamino)phenyl]methylidene]-4-methylcyclohexan-1-one Chemical compound O=C1C(=CC=2C=CC(=CC=2)N(C)C)CC(C)CC1=CC1=CC=C(N(C)C)C=C1 YXQINXKZKRYRQM-UHFFFAOYSA-N 0.000 description 1

- XRJCFZUOXQVWGF-UHFFFAOYSA-N 2,6-bis[[4-(dimethylamino)phenyl]methylidene]cyclohexan-1-one Chemical compound C1=CC(N(C)C)=CC=C1C=C(CCC1)C(=O)C1=CC1=CC=C(N(C)C)C=C1 XRJCFZUOXQVWGF-UHFFFAOYSA-N 0.000 description 1

- BVUXDWXKPROUDO-UHFFFAOYSA-N 2,6-di-tert-butyl-4-ethylphenol Chemical compound CCC1=CC(C(C)(C)C)=C(O)C(C(C)(C)C)=C1 BVUXDWXKPROUDO-UHFFFAOYSA-N 0.000 description 1

- STMDPCBYJCIZOD-UHFFFAOYSA-N 2-(2,4-dinitroanilino)-4-methylpentanoic acid Chemical compound CC(C)CC(C(O)=O)NC1=CC=C([N+]([O-])=O)C=C1[N+]([O-])=O STMDPCBYJCIZOD-UHFFFAOYSA-N 0.000 description 1

- OAYXUHPQHDHDDZ-UHFFFAOYSA-N 2-(2-butoxyethoxy)ethanol Chemical compound CCCCOCCOCCO OAYXUHPQHDHDDZ-UHFFFAOYSA-N 0.000 description 1

- JLZIIHMTTRXXIN-UHFFFAOYSA-N 2-(2-hydroxy-4-methoxybenzoyl)benzoic acid Chemical compound OC1=CC(OC)=CC=C1C(=O)C1=CC=CC=C1C(O)=O JLZIIHMTTRXXIN-UHFFFAOYSA-N 0.000 description 1

- CMCLUJRFBZBVSW-UHFFFAOYSA-N 2-(2-hydroxyethoxy)-1-methoxyethanol;prop-2-enoic acid Chemical compound OC(=O)C=C.COC(O)COCCO CMCLUJRFBZBVSW-UHFFFAOYSA-N 0.000 description 1

- LHPPDQUVECZQSW-UHFFFAOYSA-N 2-(benzotriazol-2-yl)-4,6-ditert-butylphenol Chemical compound CC(C)(C)C1=CC(C(C)(C)C)=CC(N2N=C3C=CC=CC3=N2)=C1O LHPPDQUVECZQSW-UHFFFAOYSA-N 0.000 description 1

- ITLDHFORLZTRJI-UHFFFAOYSA-N 2-(benzotriazol-2-yl)-5-octoxyphenol Chemical compound OC1=CC(OCCCCCCCC)=CC=C1N1N=C2C=CC=CC2=N1 ITLDHFORLZTRJI-UHFFFAOYSA-N 0.000 description 1

- DVVXXHVHGGWWPE-UHFFFAOYSA-N 2-(dimethylamino)benzoic acid Chemical compound CN(C)C1=CC=CC=C1C(O)=O DVVXXHVHGGWWPE-UHFFFAOYSA-N 0.000 description 1

- HYVGFUIWHXLVNV-UHFFFAOYSA-N 2-(n-ethylanilino)ethanol Chemical compound OCCN(CC)C1=CC=CC=C1 HYVGFUIWHXLVNV-UHFFFAOYSA-N 0.000 description 1

- HZAXFHJVJLSVMW-UHFFFAOYSA-N 2-Aminoethan-1-ol Chemical compound NCCO HZAXFHJVJLSVMW-UHFFFAOYSA-N 0.000 description 1

- GOXQRTZXKQZDDN-UHFFFAOYSA-N 2-Ethylhexyl acrylate Chemical compound CCCCC(CC)COC(=O)C=C GOXQRTZXKQZDDN-UHFFFAOYSA-N 0.000 description 1

- XNWFRZJHXBZDAG-UHFFFAOYSA-N 2-METHOXYETHANOL Chemical group COCCO XNWFRZJHXBZDAG-UHFFFAOYSA-N 0.000 description 1

- VFFMDQIGQDPYQM-UHFFFAOYSA-N 2-[(1-methyl-2-phenylindol-3-yl)methylidene]propanedinitrile Chemical compound N#CC(C#N)=CC=1C2=CC=CC=C2N(C)C=1C1=CC=CC=C1 VFFMDQIGQDPYQM-UHFFFAOYSA-N 0.000 description 1

- NGNBDVOYPDDBFK-UHFFFAOYSA-N 2-[2,4-di(pentan-2-yl)phenoxy]acetyl chloride Chemical compound CCCC(C)C1=CC=C(OCC(Cl)=O)C(C(C)CCC)=C1 NGNBDVOYPDDBFK-UHFFFAOYSA-N 0.000 description 1

- YZTUIKZEIMOMGF-UHFFFAOYSA-N 2-[3-[4-(dimethylamino)phenyl]prop-2-enylidene]-3h-inden-1-one Chemical compound C1=CC(N(C)C)=CC=C1C=CC=C1C(=O)C2=CC=CC=C2C1 YZTUIKZEIMOMGF-UHFFFAOYSA-N 0.000 description 1

- YCKZAOPKIOWTEH-UHFFFAOYSA-N 2-[[4-(dimethylamino)phenyl]methylidene]-3h-inden-1-one Chemical compound C1=CC(N(C)C)=CC=C1C=C1C(=O)C2=CC=CC=C2C1 YCKZAOPKIOWTEH-UHFFFAOYSA-N 0.000 description 1

- LWAFETVQZHKDIS-UHFFFAOYSA-N 2-[n-(2-hydroxyethyl)-2-methylanilino]ethanol Chemical compound CC1=CC=CC=C1N(CCO)CCO LWAFETVQZHKDIS-UHFFFAOYSA-N 0.000 description 1

- UGIJCMNGQCUTPI-UHFFFAOYSA-N 2-aminoethyl prop-2-enoate Chemical compound NCCOC(=O)C=C UGIJCMNGQCUTPI-UHFFFAOYSA-N 0.000 description 1

- XRXMNWGCKISMOH-UHFFFAOYSA-N 2-bromobenzoic acid Chemical compound OC(=O)C1=CC=CC=C1Br XRXMNWGCKISMOH-UHFFFAOYSA-N 0.000 description 1

- DZZAHLOABNWIFA-UHFFFAOYSA-N 2-butoxy-1,2-diphenylethanone Chemical compound C=1C=CC=CC=1C(OCCCC)C(=O)C1=CC=CC=C1 DZZAHLOABNWIFA-UHFFFAOYSA-N 0.000 description 1

- POAOYUHQDCAZBD-UHFFFAOYSA-N 2-butoxyethanol Chemical compound CCCCOCCO POAOYUHQDCAZBD-UHFFFAOYSA-N 0.000 description 1

- PTJDGKYFJYEAOK-UHFFFAOYSA-N 2-butoxyethyl prop-2-enoate Chemical compound CCCCOCCOC(=O)C=C PTJDGKYFJYEAOK-UHFFFAOYSA-N 0.000 description 1

- FPKCTSIVDAWGFA-UHFFFAOYSA-N 2-chloroanthracene-9,10-dione Chemical compound C1=CC=C2C(=O)C3=CC(Cl)=CC=C3C(=O)C2=C1 FPKCTSIVDAWGFA-UHFFFAOYSA-N 0.000 description 1

- IKCLCGXPQILATA-UHFFFAOYSA-N 2-chlorobenzoic acid Chemical compound OC(=O)C1=CC=CC=C1Cl IKCLCGXPQILATA-UHFFFAOYSA-N 0.000 description 1

- ZCDADJXRUCOCJE-UHFFFAOYSA-N 2-chlorothioxanthen-9-one Chemical compound C1=CC=C2C(=O)C3=CC(Cl)=CC=C3SC2=C1 ZCDADJXRUCOCJE-UHFFFAOYSA-N 0.000 description 1

- ZNQVEEAIQZEUHB-UHFFFAOYSA-N 2-ethoxyethanol Chemical compound CCOCCO ZNQVEEAIQZEUHB-UHFFFAOYSA-N 0.000 description 1

- XMLYCEVDHLAQEL-UHFFFAOYSA-N 2-hydroxy-2-methyl-1-phenylpropan-1-one Chemical compound CC(C)(O)C(=O)C1=CC=CC=C1 XMLYCEVDHLAQEL-UHFFFAOYSA-N 0.000 description 1

- OMIGHNLMNHATMP-UHFFFAOYSA-N 2-hydroxyethyl prop-2-enoate Chemical compound OCCOC(=O)C=C OMIGHNLMNHATMP-UHFFFAOYSA-N 0.000 description 1

- GWZMWHWAWHPNHN-UHFFFAOYSA-N 2-hydroxypropyl prop-2-enoate Chemical compound CC(O)COC(=O)C=C GWZMWHWAWHPNHN-UHFFFAOYSA-N 0.000 description 1

- HFCUBKYHMMPGBY-UHFFFAOYSA-N 2-methoxyethyl prop-2-enoate Chemical compound COCCOC(=O)C=C HFCUBKYHMMPGBY-UHFFFAOYSA-N 0.000 description 1

- LWRBVKNFOYUCNP-UHFFFAOYSA-N 2-methyl-1-(4-methylsulfanylphenyl)-2-morpholin-4-ylpropan-1-one Chemical compound C1=CC(SC)=CC=C1C(=O)C(C)(C)N1CCOCC1 LWRBVKNFOYUCNP-UHFFFAOYSA-N 0.000 description 1

- QTWJRLJHJPIABL-UHFFFAOYSA-N 2-methylphenol;3-methylphenol;4-methylphenol Chemical compound CC1=CC=C(O)C=C1.CC1=CC=CC(O)=C1.CC1=CC=CC=C1O QTWJRLJHJPIABL-UHFFFAOYSA-N 0.000 description 1

- CFVWNXQPGQOHRJ-UHFFFAOYSA-N 2-methylpropyl prop-2-enoate Chemical compound CC(C)COC(=O)C=C CFVWNXQPGQOHRJ-UHFFFAOYSA-N 0.000 description 1

- MYISVPVWAQRUTL-UHFFFAOYSA-N 2-methylthioxanthen-9-one Chemical compound C1=CC=C2C(=O)C3=CC(C)=CC=C3SC2=C1 MYISVPVWAQRUTL-UHFFFAOYSA-N 0.000 description 1

- UMWZLYTVXQBTTE-UHFFFAOYSA-N 2-pentylanthracene-9,10-dione Chemical compound C1=CC=C2C(=O)C3=CC(CCCCC)=CC=C3C(=O)C2=C1 UMWZLYTVXQBTTE-UHFFFAOYSA-N 0.000 description 1

- VFZKVQVQOMDJEG-UHFFFAOYSA-N 2-prop-2-enoyloxypropyl prop-2-enoate Chemical compound C=CC(=O)OC(C)COC(=O)C=C VFZKVQVQOMDJEG-UHFFFAOYSA-N 0.000 description 1

- KTALPKYXQZGAEG-UHFFFAOYSA-N 2-propan-2-ylthioxanthen-9-one Chemical compound C1=CC=C2C(=O)C3=CC(C(C)C)=CC=C3SC2=C1 KTALPKYXQZGAEG-UHFFFAOYSA-N 0.000 description 1

- GPNYZBKIGXGYNU-UHFFFAOYSA-N 2-tert-butyl-6-[(3-tert-butyl-5-ethyl-2-hydroxyphenyl)methyl]-4-ethylphenol Chemical compound CC(C)(C)C1=CC(CC)=CC(CC=2C(=C(C=C(CC)C=2)C(C)(C)C)O)=C1O GPNYZBKIGXGYNU-UHFFFAOYSA-N 0.000 description 1

- YTPSFXZMJKMUJE-UHFFFAOYSA-N 2-tert-butylanthracene-9,10-dione Chemical compound C1=CC=C2C(=O)C3=CC(C(C)(C)C)=CC=C3C(=O)C2=C1 YTPSFXZMJKMUJE-UHFFFAOYSA-N 0.000 description 1

- RBTBFTRPCNLSDE-UHFFFAOYSA-N 3,7-bis(dimethylamino)phenothiazin-5-ium Chemical compound C1=CC(N(C)C)=CC2=[S+]C3=CC(N(C)C)=CC=C3N=C21 RBTBFTRPCNLSDE-UHFFFAOYSA-N 0.000 description 1

- FLZDRQXGVYVYSL-UHFFFAOYSA-N 3-(2-cyanopropyldiazenyl)-2-methylpropanenitrile Chemical compound N#CC(C)CN=NCC(C)C#N FLZDRQXGVYVYSL-UHFFFAOYSA-N 0.000 description 1

- UVNIWYMQSYQAIS-UHFFFAOYSA-N 3-(4-azidophenyl)-1-phenylprop-2-en-1-one Chemical compound C1=CC(N=[N+]=[N-])=CC=C1C=CC(=O)C1=CC=CC=C1 UVNIWYMQSYQAIS-UHFFFAOYSA-N 0.000 description 1

- IWTYTFSSTWXZFU-UHFFFAOYSA-N 3-chloroprop-1-enylbenzene Chemical group ClCC=CC1=CC=CC=C1 IWTYTFSSTWXZFU-UHFFFAOYSA-N 0.000 description 1

- HAHWYTLUKCIGPH-UHFFFAOYSA-N 3-methylbutyl 2-(diethylamino)benzoate Chemical compound CCN(CC)C1=CC=CC=C1C(=O)OCCC(C)C HAHWYTLUKCIGPH-UHFFFAOYSA-N 0.000 description 1

- FQMIAEWUVYWVNB-UHFFFAOYSA-N 3-prop-2-enoyloxybutyl prop-2-enoate Chemical compound C=CC(=O)OC(C)CCOC(=O)C=C FQMIAEWUVYWVNB-UHFFFAOYSA-N 0.000 description 1

- XDLMVUHYZWKMMD-UHFFFAOYSA-N 3-trimethoxysilylpropyl 2-methylprop-2-enoate Chemical compound CO[Si](OC)(OC)CCCOC(=O)C(C)=C XDLMVUHYZWKMMD-UHFFFAOYSA-N 0.000 description 1

- JLBJTVDPSNHSKJ-UHFFFAOYSA-N 4-Methylstyrene Chemical group CC1=CC=C(C=C)C=C1 JLBJTVDPSNHSKJ-UHFFFAOYSA-N 0.000 description 1

- VNGLVZLEUDIDQH-UHFFFAOYSA-N 4-[2-(4-hydroxyphenyl)propan-2-yl]phenol;2-methyloxirane Chemical compound CC1CO1.C=1C=C(O)C=CC=1C(C)(C)C1=CC=C(O)C=C1 VNGLVZLEUDIDQH-UHFFFAOYSA-N 0.000 description 1

- WPSWDCBWMRJJED-UHFFFAOYSA-N 4-[2-(4-hydroxyphenyl)propan-2-yl]phenol;oxirane Chemical compound C1CO1.C=1C=C(O)C=CC=1C(C)(C)C1=CC=C(O)C=C1 WPSWDCBWMRJJED-UHFFFAOYSA-N 0.000 description 1

- ZJRMAGUXTYZVBI-UHFFFAOYSA-N 4-[4,4-bis(2-tert-butyl-4-hydroxy-6-methylphenyl)butan-2-yl]-3-tert-butyl-5-methylphenol Chemical compound CC=1C=C(O)C=C(C(C)(C)C)C=1C(C)CC(C=1C(=CC(O)=CC=1C)C(C)(C)C)C1=C(C)C=C(O)C=C1C(C)(C)C ZJRMAGUXTYZVBI-UHFFFAOYSA-N 0.000 description 1

- ZWMAYLMVFSCMMS-UHFFFAOYSA-N 4-ethynyl-n,n-dimethylaniline Chemical group CN(C)C1=CC=C(C#C)C=C1 ZWMAYLMVFSCMMS-UHFFFAOYSA-N 0.000 description 1

- RPPHWBSWFASQRA-UHFFFAOYSA-N 4-hydroxy-5-(2-hydroxy-4-methoxybenzoyl)-2-methoxybenzenesulfonic acid Chemical compound OC1=CC(OC)=CC=C1C(=O)C1=CC(S(O)(=O)=O)=C(OC)C=C1O RPPHWBSWFASQRA-UHFFFAOYSA-N 0.000 description 1

- PSCXFXNEYIHJST-UHFFFAOYSA-N 4-phenylbut-3-enoic acid Chemical group OC(=O)CC=CC1=CC=CC=C1 PSCXFXNEYIHJST-UHFFFAOYSA-N 0.000 description 1

- JHWGFJBTMHEZME-UHFFFAOYSA-N 4-prop-2-enoyloxybutyl prop-2-enoate Chemical compound C=CC(=O)OCCCCOC(=O)C=C JHWGFJBTMHEZME-UHFFFAOYSA-N 0.000 description 1

- BMVWCPGVLSILMU-UHFFFAOYSA-N 5,6-dihydrodibenzo[2,1-b:2',1'-f][7]annulen-11-one Chemical compound C1CC2=CC=CC=C2C(=O)C2=CC=CC=C21 BMVWCPGVLSILMU-UHFFFAOYSA-N 0.000 description 1

- UWSMKYBKUPAEJQ-UHFFFAOYSA-N 5-Chloro-2-(3,5-di-tert-butyl-2-hydroxyphenyl)-2H-benzotriazole Chemical compound CC(C)(C)C1=CC(C(C)(C)C)=CC(N2N=C3C=C(Cl)C=CC3=N2)=C1O UWSMKYBKUPAEJQ-UHFFFAOYSA-N 0.000 description 1

- JIXWCMGGZUZYET-UHFFFAOYSA-N 5-benzoyl-4-hydroxy-2-methoxybenzenesulfonic acid;trihydrate Chemical compound O.O.O.C1=C(S(O)(=O)=O)C(OC)=CC(O)=C1C(=O)C1=CC=CC=C1 JIXWCMGGZUZYET-UHFFFAOYSA-N 0.000 description 1

- FOMNBFSRHKJALH-UHFFFAOYSA-N 5-isocyanatopent-1-en-3-one Chemical compound C=CC(=O)CCN=C=O FOMNBFSRHKJALH-UHFFFAOYSA-N 0.000 description 1

- JTHZUSWLNCPZLX-UHFFFAOYSA-N 6-fluoro-3-methyl-2h-indazole Chemical compound FC1=CC=C2C(C)=NNC2=C1 JTHZUSWLNCPZLX-UHFFFAOYSA-N 0.000 description 1

- DXPPIEDUBFUSEZ-UHFFFAOYSA-N 6-methylheptyl prop-2-enoate Chemical compound CC(C)CCCCCOC(=O)C=C DXPPIEDUBFUSEZ-UHFFFAOYSA-N 0.000 description 1

- SANIRTQDABNCHF-UHFFFAOYSA-N 7-(diethylamino)-3-[7-(diethylamino)-2-oxochromene-3-carbonyl]chromen-2-one Chemical compound C1=C(N(CC)CC)C=C2OC(=O)C(C(=O)C3=CC4=CC=C(C=C4OC3=O)N(CC)CC)=CC2=C1 SANIRTQDABNCHF-UHFFFAOYSA-N 0.000 description 1

- HUKPVYBUJRAUAG-UHFFFAOYSA-N 7-benzo[a]phenalenone Chemical compound C1=CC(C(=O)C=2C3=CC=CC=2)=C2C3=CC=CC2=C1 HUKPVYBUJRAUAG-UHFFFAOYSA-N 0.000 description 1

- LVGFPWDANALGOY-UHFFFAOYSA-N 8-methylnonyl prop-2-enoate Chemical compound CC(C)CCCCCCCOC(=O)C=C LVGFPWDANALGOY-UHFFFAOYSA-N 0.000 description 1

- GBJVVSCPOBPEIT-UHFFFAOYSA-N AZT-1152 Chemical compound N=1C=NC2=CC(OCCCN(CC)CCOP(O)(O)=O)=CC=C2C=1NC(=NN1)C=C1CC(=O)NC1=CC=CC(F)=C1 GBJVVSCPOBPEIT-UHFFFAOYSA-N 0.000 description 1

- HRPVXLWXLXDGHG-UHFFFAOYSA-N Acrylamide Chemical compound NC(=O)C=C HRPVXLWXLXDGHG-UHFFFAOYSA-N 0.000 description 1

- 239000004255 Butylated hydroxyanisole Substances 0.000 description 1

- NLZUEZXRPGMBCV-UHFFFAOYSA-N Butylhydroxytoluene Chemical compound CC1=CC(C(C)(C)C)=C(O)C(C(C)(C)C)=C1 NLZUEZXRPGMBCV-UHFFFAOYSA-N 0.000 description 1

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 1

- MQIUGAXCHLFZKX-UHFFFAOYSA-N Di-n-octyl phthalate Natural products CCCCCCCCOC(=O)C1=CC=CC=C1C(=O)OCCCCCCCC MQIUGAXCHLFZKX-UHFFFAOYSA-N 0.000 description 1

- GHKOFFNLGXMVNJ-UHFFFAOYSA-N Didodecyl thiobispropanoate Chemical compound CCCCCCCCCCCCOC(=O)CCSCCC(=O)OCCCCCCCCCCCC GHKOFFNLGXMVNJ-UHFFFAOYSA-N 0.000 description 1

- 239000003508 Dilauryl thiodipropionate Substances 0.000 description 1

- JIGUQPWFLRLWPJ-UHFFFAOYSA-N Ethyl acrylate Chemical compound CCOC(=O)C=C JIGUQPWFLRLWPJ-UHFFFAOYSA-N 0.000 description 1

- NQSMEZJWJJVYOI-UHFFFAOYSA-N Methyl 2-benzoylbenzoate Chemical compound COC(=O)C1=CC=CC=C1C(=O)C1=CC=CC=C1 NQSMEZJWJJVYOI-UHFFFAOYSA-N 0.000 description 1

- VVQNEPGJFQJSBK-UHFFFAOYSA-N Methyl methacrylate Chemical compound COC(=O)C(C)=C VVQNEPGJFQJSBK-UHFFFAOYSA-N 0.000 description 1

- UBUCNCOMADRQHX-UHFFFAOYSA-N N-Nitrosodiphenylamine Chemical compound C=1C=CC=CC=1N(N=O)C1=CC=CC=C1 UBUCNCOMADRQHX-UHFFFAOYSA-N 0.000 description 1

- XQVWYOYUZDUNRW-UHFFFAOYSA-N N-Phenyl-1-naphthylamine Chemical compound C=1C=CC2=CC=CC=C2C=1NC1=CC=CC=C1 XQVWYOYUZDUNRW-UHFFFAOYSA-N 0.000 description 1

- WHNWPMSKXPGLAX-UHFFFAOYSA-N N-Vinyl-2-pyrrolidone Chemical compound C=CN1CCCC1=O WHNWPMSKXPGLAX-UHFFFAOYSA-N 0.000 description 1

- 229910010413 TiO 2 Inorganic materials 0.000 description 1

- GWEVSGVZZGPLCZ-UHFFFAOYSA-N Titan oxide Chemical compound O=[Ti]=O GWEVSGVZZGPLCZ-UHFFFAOYSA-N 0.000 description 1

- GSEJCLTVZPLZKY-UHFFFAOYSA-N Triethanolamine Chemical compound OCCN(CCO)CCO GSEJCLTVZPLZKY-UHFFFAOYSA-N 0.000 description 1

- XSQUKJJJFZCRTK-UHFFFAOYSA-N Urea Chemical compound NC(N)=O XSQUKJJJFZCRTK-UHFFFAOYSA-N 0.000 description 1

- INXWLSDYDXPENO-UHFFFAOYSA-N [2-(hydroxymethyl)-3-prop-2-enoyloxy-2-[[3-prop-2-enoyloxy-2,2-bis(prop-2-enoyloxymethyl)propoxy]methyl]propyl] prop-2-enoate Chemical compound C=CC(=O)OCC(COC(=O)C=C)(CO)COCC(COC(=O)C=C)(COC(=O)C=C)COC(=O)C=C INXWLSDYDXPENO-UHFFFAOYSA-N 0.000 description 1

- PSSYEWWHQGPWGA-UHFFFAOYSA-N [2-hydroxy-3-[2-hydroxy-3-(2-hydroxy-3-prop-2-enoyloxypropoxy)propoxy]propyl] prop-2-enoate Chemical compound C=CC(=O)OCC(O)COCC(O)COCC(O)COC(=O)C=C PSSYEWWHQGPWGA-UHFFFAOYSA-N 0.000 description 1

- MPIAGWXWVAHQBB-UHFFFAOYSA-N [3-prop-2-enoyloxy-2-[[3-prop-2-enoyloxy-2,2-bis(prop-2-enoyloxymethyl)propoxy]methyl]-2-(prop-2-enoyloxymethyl)propyl] prop-2-enoate Chemical compound C=CC(=O)OCC(COC(=O)C=C)(COC(=O)C=C)COCC(COC(=O)C=C)(COC(=O)C=C)COC(=O)C=C MPIAGWXWVAHQBB-UHFFFAOYSA-N 0.000 description 1

- FHLPGTXWCFQMIU-UHFFFAOYSA-N [4-[2-(4-prop-2-enoyloxyphenyl)propan-2-yl]phenyl] prop-2-enoate Chemical compound C=1C=C(OC(=O)C=C)C=CC=1C(C)(C)C1=CC=C(OC(=O)C=C)C=C1 FHLPGTXWCFQMIU-UHFFFAOYSA-N 0.000 description 1

- MWTWMANZJMRBAD-UHFFFAOYSA-N [Cl].C=Cc1ccccc1 Chemical group [Cl].C=Cc1ccccc1 MWTWMANZJMRBAD-UHFFFAOYSA-N 0.000 description 1

- 230000002159 abnormal effect Effects 0.000 description 1

- 238000010521 absorption reaction Methods 0.000 description 1

- 239000000980 acid dye Substances 0.000 description 1

- 229920006243 acrylic copolymer Polymers 0.000 description 1

- HFBMWMNUJJDEQZ-UHFFFAOYSA-N acryloyl chloride Chemical compound ClC(=O)C=C HFBMWMNUJJDEQZ-UHFFFAOYSA-N 0.000 description 1

- 239000012190 activator Substances 0.000 description 1

- 238000007259 addition reaction Methods 0.000 description 1

- 238000004220 aggregation Methods 0.000 description 1

- 230000002776 aggregation Effects 0.000 description 1

- 239000003513 alkali Substances 0.000 description 1

- 229910052783 alkali metal Inorganic materials 0.000 description 1

- 150000001340 alkali metals Chemical class 0.000 description 1

- 229910052784 alkaline earth metal Inorganic materials 0.000 description 1

- 150000001342 alkaline earth metals Chemical class 0.000 description 1

- 229960004050 aminobenzoic acid Drugs 0.000 description 1

- PYKYMHQGRFAEBM-UHFFFAOYSA-N anthraquinone Natural products CCC(=O)c1c(O)c2C(=O)C3C(C=CC=C3O)C(=O)c2cc1CC(=O)OC PYKYMHQGRFAEBM-UHFFFAOYSA-N 0.000 description 1

- 239000001000 anthraquinone dye Substances 0.000 description 1

- 150000004056 anthraquinones Chemical class 0.000 description 1

- RJGDLRCDCYRQOQ-UHFFFAOYSA-N anthrone Chemical compound C1=CC=C2C(=O)C3=CC=CC=C3CC2=C1 RJGDLRCDCYRQOQ-UHFFFAOYSA-N 0.000 description 1

- 125000003118 aryl group Chemical group 0.000 description 1

- 235000010323 ascorbic acid Nutrition 0.000 description 1

- 229960005070 ascorbic acid Drugs 0.000 description 1

- 239000011668 ascorbic acid Substances 0.000 description 1

- 239000012298 atmosphere Substances 0.000 description 1

- 150000001558 benzoic acid derivatives Chemical class 0.000 description 1

- 150000008366 benzophenones Chemical class 0.000 description 1

- NDKBVBUGCNGSJJ-UHFFFAOYSA-M benzyltrimethylammonium hydroxide Chemical compound [OH-].C[N+](C)(C)CC1=CC=CC=C1 NDKBVBUGCNGSJJ-UHFFFAOYSA-M 0.000 description 1

- WXNRYSGJLQFHBR-UHFFFAOYSA-N bis(2,4-dihydroxyphenyl)methanone Chemical compound OC1=CC(O)=CC=C1C(=O)C1=CC=C(O)C=C1O WXNRYSGJLQFHBR-UHFFFAOYSA-N 0.000 description 1

- BJQHLKABXJIVAM-UHFFFAOYSA-N bis(2-ethylhexyl) phthalate Chemical compound CCCCC(CC)COC(=O)C1=CC=CC=C1C(=O)OCC(CC)CCCC BJQHLKABXJIVAM-UHFFFAOYSA-N 0.000 description 1

- SODJJEXAWOSSON-UHFFFAOYSA-N bis(2-hydroxy-4-methoxyphenyl)methanone Chemical compound OC1=CC(OC)=CC=C1C(=O)C1=CC=C(OC)C=C1O SODJJEXAWOSSON-UHFFFAOYSA-N 0.000 description 1

- 229930006711 bornane-2,3-dione Natural products 0.000 description 1

- 125000001246 bromo group Chemical group Br* 0.000 description 1

- OCWYEMOEOGEQAN-UHFFFAOYSA-N bumetrizole Chemical compound CC(C)(C)C1=CC(C)=CC(N2N=C3C=C(Cl)C=CC3=N2)=C1O OCWYEMOEOGEQAN-UHFFFAOYSA-N 0.000 description 1

- CQEYYJKEWSMYFG-UHFFFAOYSA-N butyl acrylate Chemical compound CCCCOC(=O)C=C CQEYYJKEWSMYFG-UHFFFAOYSA-N 0.000 description 1

- 235000019282 butylated hydroxyanisole Nutrition 0.000 description 1

- CZBZUDVBLSSABA-UHFFFAOYSA-N butylated hydroxyanisole Chemical compound COC1=CC=C(O)C(C(C)(C)C)=C1.COC1=CC=C(O)C=C1C(C)(C)C CZBZUDVBLSSABA-UHFFFAOYSA-N 0.000 description 1

- 229940043253 butylated hydroxyanisole Drugs 0.000 description 1

- AXCZMVOFGPJBDE-UHFFFAOYSA-L calcium dihydroxide Chemical compound [OH-].[OH-].[Ca+2] AXCZMVOFGPJBDE-UHFFFAOYSA-L 0.000 description 1

- 239000000920 calcium hydroxide Substances 0.000 description 1

- 229910001861 calcium hydroxide Inorganic materials 0.000 description 1

- 229910052799 carbon Inorganic materials 0.000 description 1

- 239000003638 chemical reducing agent Substances 0.000 description 1

- 239000000460 chlorine Substances 0.000 description 1

- 229910052801 chlorine Inorganic materials 0.000 description 1

- 125000001309 chloro group Chemical group Cl* 0.000 description 1

- OOCCDEMITAIZTP-UHFFFAOYSA-N cinnamyl alcohol Chemical group OCC=CC1=CC=CC=C1 OOCCDEMITAIZTP-UHFFFAOYSA-N 0.000 description 1

- 239000003086 colorant Substances 0.000 description 1

- 229920001577 copolymer Polymers 0.000 description 1

- KBLWLMPSVYBVDK-UHFFFAOYSA-N cyclohexyl prop-2-enoate Chemical compound C=CC(=O)OC1CCCCC1 KBLWLMPSVYBVDK-UHFFFAOYSA-N 0.000 description 1

- AFZSMODLJJCVPP-UHFFFAOYSA-N dibenzothiazol-2-yl disulfide Chemical compound C1=CC=C2SC(SSC=3SC4=CC=CC=C4N=3)=NC2=C1 AFZSMODLJJCVPP-UHFFFAOYSA-N 0.000 description 1

- 229940117389 dichlorobenzene Drugs 0.000 description 1

- ZBCBWPMODOFKDW-UHFFFAOYSA-N diethanolamine Chemical compound OCCNCCO ZBCBWPMODOFKDW-UHFFFAOYSA-N 0.000 description 1

- 125000001664 diethylamino group Chemical group [H]C([H])([H])C([H])([H])N(*)C([H])([H])C([H])([H])[H] 0.000 description 1

- 229940028356 diethylene glycol monobutyl ether Drugs 0.000 description 1

- 238000004455 differential thermal analysis Methods 0.000 description 1

- 235000019304 dilauryl thiodipropionate Nutrition 0.000 description 1

- 125000002147 dimethylamino group Chemical group [H]C([H])([H])N(*)C([H])([H])[H] 0.000 description 1

- MCPKSFINULVDNX-UHFFFAOYSA-N drometrizole Chemical compound CC1=CC=C(O)C(N2N=C3C=CC=CC3=N2)=C1 MCPKSFINULVDNX-UHFFFAOYSA-N 0.000 description 1

- 238000005566 electron beam evaporation Methods 0.000 description 1

- 238000010894 electron beam technology Methods 0.000 description 1

- YQGOJNYOYNNSMM-UHFFFAOYSA-N eosin Chemical compound [Na+].OC(=O)C1=CC=CC=C1C1=C2C=C(Br)C(=O)C(Br)=C2OC2=C(Br)C(O)=C(Br)C=C21 YQGOJNYOYNNSMM-UHFFFAOYSA-N 0.000 description 1

- 238000005530 etching Methods 0.000 description 1

- YGTOVECNNXAGIC-UHFFFAOYSA-N ethyl (1-phenyltetrazol-5-yl)sulfanylformate Chemical compound CCOC(=O)SC1=NN=NN1C1=CC=CC=C1 YGTOVECNNXAGIC-UHFFFAOYSA-N 0.000 description 1

- LYCAIKOWRPUZTN-UHFFFAOYSA-N ethylene glycol Natural products OCCO LYCAIKOWRPUZTN-UHFFFAOYSA-N 0.000 description 1

- YLQWCDOCJODRMT-UHFFFAOYSA-N fluoren-9-one Chemical compound C1=CC=C2C(=O)C3=CC=CC=C3C2=C1 YLQWCDOCJODRMT-UHFFFAOYSA-N 0.000 description 1

- 230000006870 function Effects 0.000 description 1

- 238000001879 gelation Methods 0.000 description 1

- 238000007429 general method Methods 0.000 description 1

- 230000002070 germicidal effect Effects 0.000 description 1

- 238000007496 glass forming Methods 0.000 description 1

- 235000011187 glycerol Nutrition 0.000 description 1

- VOZRXNHHFUQHIL-UHFFFAOYSA-N glycidyl methacrylate Chemical compound CC(=C)C(=O)OCC1CO1 VOZRXNHHFUQHIL-UHFFFAOYSA-N 0.000 description 1

- 229910052736 halogen Inorganic materials 0.000 description 1

- 150000002367 halogens Chemical class 0.000 description 1

- 239000001307 helium Substances 0.000 description 1

- 229910052734 helium Inorganic materials 0.000 description 1

- SWQJXJOGLNCZEY-UHFFFAOYSA-N helium atom Chemical compound [He] SWQJXJOGLNCZEY-UHFFFAOYSA-N 0.000 description 1

- WGCNASOHLSPBMP-UHFFFAOYSA-N hydroxyacetaldehyde Natural products OCC=O WGCNASOHLSPBMP-UHFFFAOYSA-N 0.000 description 1

- 238000007654 immersion Methods 0.000 description 1

- 229940035429 isobutyl alcohol Drugs 0.000 description 1

- LDHQCZJRKDOVOX-IHWYPQMZSA-N isocrotonic acid Chemical compound C\C=C/C(O)=O LDHQCZJRKDOVOX-IHWYPQMZSA-N 0.000 description 1

- 125000001972 isopentyl group Chemical group [H]C([H])([H])C([H])(C([H])([H])[H])C([H])([H])C([H])([H])* 0.000 description 1

- PBOSTUDLECTMNL-UHFFFAOYSA-N lauryl acrylate Chemical compound CCCCCCCCCCCCOC(=O)C=C PBOSTUDLECTMNL-UHFFFAOYSA-N 0.000 description 1

- 239000004973 liquid crystal related substance Substances 0.000 description 1

- AXZKOIWUVFPNLO-UHFFFAOYSA-N magnesium;oxygen(2-) Chemical compound [O-2].[Mg+2] AXZKOIWUVFPNLO-UHFFFAOYSA-N 0.000 description 1

- 150000002734 metacrylic acid derivatives Chemical class 0.000 description 1

- 125000005641 methacryl group Chemical group 0.000 description 1

- VHRYZQNGTZXDNX-UHFFFAOYSA-N methacryloyl chloride Chemical compound CC(=C)C(Cl)=O VHRYZQNGTZXDNX-UHFFFAOYSA-N 0.000 description 1

- YDKNBNOOCSNPNS-UHFFFAOYSA-N methyl 1,3-benzoxazole-2-carboxylate Chemical compound C1=CC=C2OC(C(=O)OC)=NC2=C1 YDKNBNOOCSNPNS-UHFFFAOYSA-N 0.000 description 1

- LUCXVPAZUDVVBT-UHFFFAOYSA-N methyl-[3-(2-methylphenoxy)-3-phenylpropyl]azanium;chloride Chemical compound Cl.C=1C=CC=CC=1C(CCNC)OC1=CC=CC=C1C LUCXVPAZUDVVBT-UHFFFAOYSA-N 0.000 description 1

- 229960000907 methylthioninium chloride Drugs 0.000 description 1

- KKFHAJHLJHVUDM-UHFFFAOYSA-N n-vinylcarbazole Chemical group C1=CC=C2N(C=C)C3=CC=CC=C3C2=C1 KKFHAJHLJHVUDM-UHFFFAOYSA-N 0.000 description 1

- SOEDHYUFNWMILE-UHFFFAOYSA-N naphthalen-1-yl prop-2-enoate Chemical compound C1=CC=C2C(OC(=O)C=C)=CC=CC2=C1 SOEDHYUFNWMILE-UHFFFAOYSA-N 0.000 description 1

- DASJFYAPNPUBGG-UHFFFAOYSA-N naphthalene-1-sulfonyl chloride Chemical compound C1=CC=C2C(S(=O)(=O)Cl)=CC=CC2=C1 DASJFYAPNPUBGG-UHFFFAOYSA-N 0.000 description 1

- 229910052754 neon Inorganic materials 0.000 description 1

- GKAOGPIIYCISHV-UHFFFAOYSA-N neon atom Chemical compound [Ne] GKAOGPIIYCISHV-UHFFFAOYSA-N 0.000 description 1

- FMJSMJQBSVNSBF-UHFFFAOYSA-N octocrylene Chemical compound C=1C=CC=CC=1C(=C(C#N)C(=O)OCC(CC)CCCC)C1=CC=CC=C1 FMJSMJQBSVNSBF-UHFFFAOYSA-N 0.000 description 1

- 239000003791 organic solvent mixture Substances 0.000 description 1

- 230000003647 oxidation Effects 0.000 description 1

- 238000007254 oxidation reaction Methods 0.000 description 1

- JCGNDDUYTRNOFT-UHFFFAOYSA-N oxolane-2,4-dione Chemical compound O=C1COC(=O)C1 JCGNDDUYTRNOFT-UHFFFAOYSA-N 0.000 description 1

- DXGLGDHPHMLXJC-UHFFFAOYSA-N oxybenzone Chemical compound OC1=CC(OC)=CC=C1C(=O)C1=CC=CC=C1 DXGLGDHPHMLXJC-UHFFFAOYSA-N 0.000 description 1

- ULDDEWDFUNBUCM-UHFFFAOYSA-N pentyl prop-2-enoate Chemical compound CCCCCOC(=O)C=C ULDDEWDFUNBUCM-UHFFFAOYSA-N 0.000 description 1

- 230000002093 peripheral effect Effects 0.000 description 1

- 229950000688 phenothiazine Drugs 0.000 description 1

- WRAQQYDMVSCOTE-UHFFFAOYSA-N phenyl prop-2-enoate Chemical compound C=CC(=O)OC1=CC=CC=C1 WRAQQYDMVSCOTE-UHFFFAOYSA-N 0.000 description 1

- WVDDGKGOMKODPV-ZQBYOMGUSA-N phenyl(114C)methanol Chemical compound O[14CH2]C1=CC=CC=C1 WVDDGKGOMKODPV-ZQBYOMGUSA-N 0.000 description 1

- RYSBYLUYRUYPNW-UHFFFAOYSA-N phenyl-(2-propoxyphenyl)methanone Chemical compound CCCOC1=CC=CC=C1C(=O)C1=CC=CC=C1 RYSBYLUYRUYPNW-UHFFFAOYSA-N 0.000 description 1

- OBFRFCIHSAOUGJ-UHFFFAOYSA-N phenylmethanethiol;prop-2-enoic acid Chemical compound OC(=O)C=C.SCC1=CC=CC=C1 OBFRFCIHSAOUGJ-UHFFFAOYSA-N 0.000 description 1

- 238000000016 photochemical curing Methods 0.000 description 1

- 239000000049 pigment Substances 0.000 description 1

- 230000000379 polymerizing effect Effects 0.000 description 1

- 229920005650 polypropylene glycol diacrylate Polymers 0.000 description 1

- 238000002360 preparation method Methods 0.000 description 1

- 238000007639 printing Methods 0.000 description 1

- YOSXAXYCARLZTR-UHFFFAOYSA-N prop-2-enoyl isocyanate Chemical compound C=CC(=O)N=C=O YOSXAXYCARLZTR-UHFFFAOYSA-N 0.000 description 1

- QTECDUFMBMSHKR-UHFFFAOYSA-N prop-2-enyl prop-2-enoate Chemical compound C=CCOC(=O)C=C QTECDUFMBMSHKR-UHFFFAOYSA-N 0.000 description 1

- LYBIZMNPXTXVMV-UHFFFAOYSA-N propan-2-yl prop-2-enoate Chemical compound CC(C)OC(=O)C=C LYBIZMNPXTXVMV-UHFFFAOYSA-N 0.000 description 1

- PNXMTCDJUBJHQJ-UHFFFAOYSA-N propyl prop-2-enoate Chemical compound CCCOC(=O)C=C PNXMTCDJUBJHQJ-UHFFFAOYSA-N 0.000 description 1

- KIDHWZJUCRJVML-UHFFFAOYSA-N putrescine Chemical compound NCCCCN KIDHWZJUCRJVML-UHFFFAOYSA-N 0.000 description 1

- 229940079877 pyrogallol Drugs 0.000 description 1

- VHXJRLYFEJAIAM-UHFFFAOYSA-N quinoline-2-sulfonyl chloride Chemical compound C1=CC=CC2=NC(S(=O)(=O)Cl)=CC=C21 VHXJRLYFEJAIAM-UHFFFAOYSA-N 0.000 description 1

- 239000002994 raw material Substances 0.000 description 1

- 229920005989 resin Polymers 0.000 description 1

- 239000011347 resin Substances 0.000 description 1

- NQKRZUPZIGCOFV-UHFFFAOYSA-N s-(2-phenyltetrazol-5-yl) benzenecarbothioate Chemical compound C=1C=CC=CC=1C(=O)SC(=N1)N=NN1C1=CC=CC=C1 NQKRZUPZIGCOFV-UHFFFAOYSA-N 0.000 description 1

- YGSDEFSMJLZEOE-UHFFFAOYSA-N salicylic acid Chemical class OC(=O)C1=CC=CC=C1O YGSDEFSMJLZEOE-UHFFFAOYSA-N 0.000 description 1

- 229910052708 sodium Inorganic materials 0.000 description 1

- 239000002904 solvent Substances 0.000 description 1

- 239000007921 spray Substances 0.000 description 1

- 238000004544 sputter deposition Methods 0.000 description 1

- 150000003440 styrenes Chemical group 0.000 description 1

- 230000003746 surface roughness Effects 0.000 description 1

- ISXSCDLOGDJUNJ-UHFFFAOYSA-N tert-butyl prop-2-enoate Chemical compound CC(C)(C)OC(=O)C=C ISXSCDLOGDJUNJ-UHFFFAOYSA-N 0.000 description 1

- UGNWTBMOAKPKBL-UHFFFAOYSA-N tetrachloro-1,4-benzoquinone Chemical compound ClC1=C(Cl)C(=O)C(Cl)=C(Cl)C1=O UGNWTBMOAKPKBL-UHFFFAOYSA-N 0.000 description 1

- YLQBMQCUIZJEEH-UHFFFAOYSA-N tetrahydrofuran Natural products C=1C=COC=1 YLQBMQCUIZJEEH-UHFFFAOYSA-N 0.000 description 1

- 238000012719 thermal polymerization Methods 0.000 description 1

- 230000008719 thickening Effects 0.000 description 1

- YRHRIQCWCFGUEQ-UHFFFAOYSA-N thioxanthen-9-one Chemical compound C1=CC=C2C(=O)C3=CC=CC=C3SC2=C1 YRHRIQCWCFGUEQ-UHFFFAOYSA-N 0.000 description 1

- OGIDPMRJRNCKJF-UHFFFAOYSA-N titanium oxide Inorganic materials [Ti]=O OGIDPMRJRNCKJF-UHFFFAOYSA-N 0.000 description 1

- 230000007704 transition Effects 0.000 description 1

- 235000012773 waffles Nutrition 0.000 description 1

- 239000001018 xanthene dye Substances 0.000 description 1

- 229910052724 xenon Inorganic materials 0.000 description 1

- FHNFHKCVQCLJFQ-UHFFFAOYSA-N xenon atom Chemical compound [Xe] FHNFHKCVQCLJFQ-UHFFFAOYSA-N 0.000 description 1

Landscapes

- Glass Compositions (AREA)

- Manufacture Of Electron Tubes, Discharge Lamp Vessels, Lead-In Wires, And The Like (AREA)

- Gas-Filled Discharge Tubes (AREA)

Description

上述のガラス粉末の体積平均粒子径は、作製しようとする隔壁の線幅や高さを考慮して適宜選択すればよいが、1.5μmより大きく5.0μm未満であることが好ましく、1.7μmより大きく4.0μm未満であることがより好ましい。体積平均粒子径が1.5μm以下であるとペースト内でガラス粉末同士が凝集しやすく、均一な隔壁形状を妨げる傾向がある。5.0μm以上だとパターン形成時に良好な形状が得られない、また、隔壁に断線や欠けを発生させやすい問題を生じる。

本発明の感光性ガラスペーストは上述の低融点ガラスを含む無機固形分の体積比率と有機溶剤を除く有機固形分の体積比率を30:70〜60:40に制御することが好ましい。無機固形分比率が30:70より小さくなると有機固形分が多くなりすぎ、焼成収縮の際にパターンの変形が見られる場合がある。無機固形分比率が60:40を超えると、パターン形成性が悪化し、高精細のパターンが得られないという問題が発生する。ペースト中のガラス粉末は、ガラス粉末の比重にあわせて前述の体積比率を満たすように添加量を変更する。

以下、本発明の有機固形分について具体的に記載する。

W2<W1

現像方法としては、浸漬法、シャワー法、スプレー法、ブラシ法で行うことができる。

表1に実施例に用いたガラス粉末を示す。

重合性有機成分(ポリマー):酸価=85、重量平均分子量(Mw)32,000のアクリルポリマー(東レ(株)製APX−716)

重合性有機成分(モノマー):トリメチロールプロパントリアクリレート

光重合開始剤:2−ベンジル−2−ジメチルアミノ−1−(4−モルフォリノフェニル)−ブタノン−1

増感剤:4,4−ビス(ジエチルアミノ)ベンゾフェノン

分散剤:ポリカルボン酸化合物の高分子活性剤(共栄社化学(株)製、“フローノン”G−700DMEA)

脂肪族アミド化合物:N,N’−12−ヒドロキシステアリン酸ブチレンジアミン

重合禁止剤:p−メトキシフェノール

紫外線吸収剤:ベーシックブルー26

有機溶剤:γ−ブチロラクトン

ガラス基板として、590×964×1.8mmの42インチサイズのPD−200(旭硝子(株)製)を使用した。この基板上に、アドレス電極として、平均粒径2.0μmの銀粉末を70重量部、Bi2O3/SiO2/Al2O3/B2O3/BaO=69/20/4/7(質量%)からなるガラス粉末(平均粒径2.2μm)を2重量部、アクリル酸、メチルメタクリレート、スチレンの共重合ポリマー8重量部、トリメチロールプロパントリアクリレート7重量部、ベンゾフェノン3重量部、ブチルカルビトールアクリレート7重量部、ベンジルアルコール3重量部からなる感光性銀ペーストを用いて、フォトリソグラフィー法により、ピッチ160μm、線幅60μm、焼成後厚み3μmのストライプ状電極を形成した。

フォトマスクB:アドレス電極と平行なストライプパターン、ピッチ160μm、開口20μm

フォトマスクC:格子状パターン、アドレス電極と垂直なパターンピッチ480μm、アドレス電極と平行なパターンピッチ160μm、開口はいずれも40μm

その後0.5質量%の炭酸ナトリウム水溶液で一括して現像し、さらに、590℃で15分間焼成することにより、隔壁パターンおよび、封着層パターンを形成した。

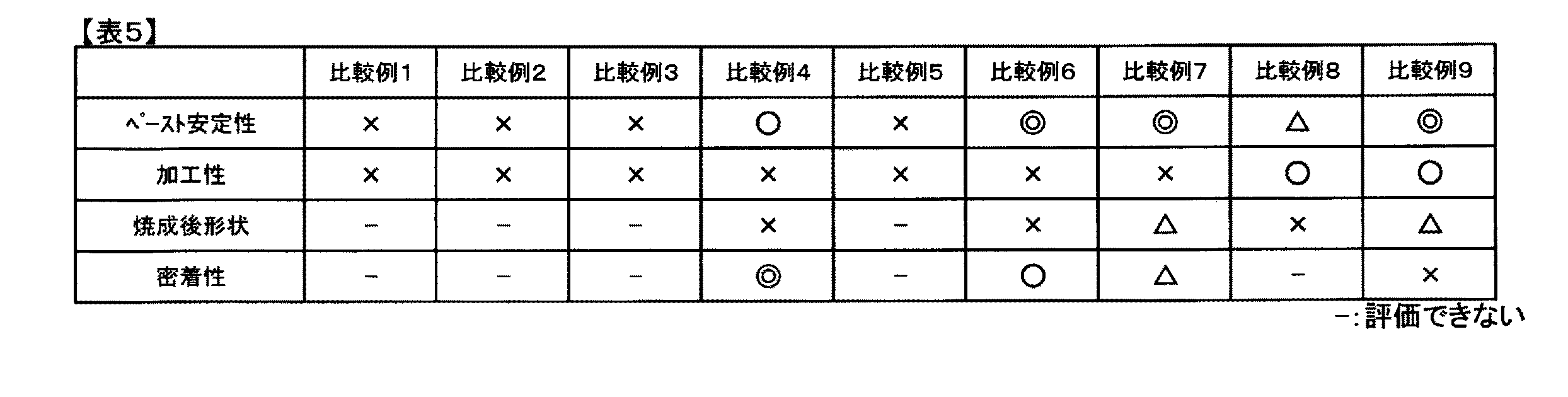

<ペースト安定性>

前述の方法で作製したペーストについて、ゲル化したもの、有機溶剤を添加しても粘度が下がらないもの、作製時の初期粘度から1週間静置後の粘度上昇率が130%未満のものを◎、130%以上150%未満のものを○、150%以上130%未満のものを△、200%以上のものを×とした。

<加工性>

前述の背面板作製の塗布・露光、現像工程で、パターン加工が可能であったもののうち、加工の安定性に優れたものから◎、○、△とし、加工が困難なものを×とした。

また、前述の背面板作製の露光工程において、露光量100mj〜1000mj/cm2 のうち任意の露光量を5水準選び、各水準における縦パターンの底部幅を測定し、露光量と底部幅の関係性を比較した。すなわち積算露光量と縦パターン底部幅の数値をプロットし、累乗近似したときの直線の傾きを隔壁形成用感光性ペースト2で作製した基板と各サンプルと比較し、以下の評価基準により評価した。

◎:傾き10%未満の乖離

○:傾き10%以上30%未満乖離

△:傾き30%以上乖離

<焼成後形状>

前述の方法で作製した42インチ背面板の封着層断面の泡・断層の発生度を評価した。基板の封着層断面を走査型電子顕微鏡(SEM)にて画像化し、断面に占める泡および亀裂を2値化処理した後、空隙率として比較した。この評価を背面板10サンプルについて実施し、10サンプル中の泡・亀裂の発生度を以下の評価基準により評価した。

◎:空隙率0.1%以上1%未満

○:空隙率1%以上5%未満

△:空隙率5%以上10%未満

×:空隙率10%以上

<密着性>

作製した前面基板と背面基板を重ねた状態で(周辺部の封着フリット塗布せずに)封着条件にて温度をかけた後、前面板と背面板を剥がす方向に1.5kg重の力を加えた際の封着層の剥がれ状態をパネル10サンプルについて確認した。以下の評価基準により評価した。

◎:剥がれ箇所0箇所

○:剥がれ箇所1箇所

△:剥がれ箇所2箇所〜4箇所

×:剥がれ箇所5箇所以上

Claims (4)

- 有機溶剤と重合性有機成分および光重合開始剤を含む有機固形分とガラス転移点が380℃〜480℃の範囲内である低融点ガラスを含む無機固形分とを含有し、前記低融点ガラスのB2O3の含有量が20〜50質量%の範囲内であり、SiO2、ZnOおよびAl2O3の含有量の合計が25〜55質量%の範囲内、LiO2、Na2 OおよびK2Oの含有量の合計が15〜25質量%の範囲内であり、かつ、SiO 2 の含有量が4.6〜30.2質量%、ZnOの含有量が2.4〜21.1質量%、Al 2 O 3 の含有量が9.0〜24.2質量%、Li 2 Oの含有量が3.4〜7.2質量%、Na 2 Oの含有量が0〜10.2質量%、K 2 Oの含有量が5.3〜17.0質量%、MgOの含有量が0.3〜0.6質量%、CaOの含有量が0.4〜0.8質量%、および、BaOの含有量が1.1〜2.3質量%の範囲内であり、無機固形分として、前記低融点ガラス90〜95質量%とガラス転移点が600〜1000℃の範囲内である高融点ガラスを5〜10質量%とを含むことを特徴とした感光性ガラスペースト。

- 前記低融点ガラス中のLiO2、Na2 OおよびK2Oの含有量の合計をSiO2、ZnOおよびAl2O3の含有量の合計で除した値が0.4〜0.6の範囲内であることを特徴とする請求項1記載の感光性ガラスペースト。

- 基板上に、隔壁形成用感光性ガラスペーストを塗布する工程、前記隔壁形成用感光性ガラスペースト塗布層をフォトマスクを介して露光する工程、前記露光した感光性ガラスペースト塗布層上に封着層形成用感光性ガラスペーストを塗布する工程、前記露光した隔壁形成用感光性ガラスペースト塗布層および前記封着層形成用感光性ガラスペースト塗布層の積層膜をフォトマスクを介して一括して露光する工程、現像する工程、焼成する工程を経て、放電空間を仕切るための隔壁および封着層を形成するプラズマディスプレイ用部材の製造方法であって、前記封着層形成用感光性ガラスペーストとして請求項1または2記載の感光性ガラスペーストを用いることを特徴とするプラズマディスプレイ用部材の製造方法。

- 請求項3記載のプラズマディスプレイ用部材の製造方法によって得られるプラズマディスプレイ用部材。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2011118914A JP5779986B2 (ja) | 2011-05-27 | 2011-05-27 | ガラスペースト、プラズマディスプレイ用部材の製造方法およびプラズマディスプレイ用部材 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2011118914A JP5779986B2 (ja) | 2011-05-27 | 2011-05-27 | ガラスペースト、プラズマディスプレイ用部材の製造方法およびプラズマディスプレイ用部材 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2012246175A JP2012246175A (ja) | 2012-12-13 |

| JP5779986B2 true JP5779986B2 (ja) | 2015-09-16 |

Family

ID=47467017

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2011118914A Expired - Fee Related JP5779986B2 (ja) | 2011-05-27 | 2011-05-27 | ガラスペースト、プラズマディスプレイ用部材の製造方法およびプラズマディスプレイ用部材 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP5779986B2 (ja) |

Families Citing this family (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP6244910B2 (ja) * | 2012-05-25 | 2017-12-13 | 東レ株式会社 | 隔壁ペースト、隔壁を有する部材の製造方法及び隔壁を有する部材 |

Family Cites Families (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP4453161B2 (ja) * | 1999-05-12 | 2010-04-21 | 東レ株式会社 | 感光性ペースト、ディスプレイおよびプラズマディスプレイ用部材 |

| JP2002023351A (ja) * | 2000-07-05 | 2002-01-23 | Toray Ind Inc | 感光性ペーストおよびディスプレイ用部材 |

| CN102471138A (zh) * | 2009-07-01 | 2012-05-23 | 东丽株式会社 | 感光性密封层形成用玻璃糊剂及使用其的等离子体显示器的制造方法、以及等离子体显示器 |

| JP2011093790A (ja) * | 2009-09-30 | 2011-05-12 | Nihon Yamamura Glass Co Ltd | 無鉛ガラス組成物 |

-

2011

- 2011-05-27 JP JP2011118914A patent/JP5779986B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2012246175A (ja) | 2012-12-13 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR100522067B1 (ko) | 플라즈마 디스플레이 및 그의 제조 방법 | |

| JP2012158484A (ja) | ガラスペースト、それを用いたプラズマディスプレイパネルの製造方法 | |

| JPWO2008035785A1 (ja) | 無機粒子含有樹脂組成物および転写フィルムおよびディスプレイパネル用部材の製造方法 | |

| JP5375827B2 (ja) | 感光性封着層形成用ガラスペーストおよびそれを用いたプラズマディスプレイの製造方法、ならびにプラズマディスプレイ | |

| TWI493572B (zh) | 感光性導電糊及使用它之顯示器之製法、以及顯示器 | |

| JPH10188825A (ja) | プラズマディスプレイパネル | |

| JP5779986B2 (ja) | ガラスペースト、プラズマディスプレイ用部材の製造方法およびプラズマディスプレイ用部材 | |

| JPH11144623A (ja) | プラズマディスプレイ用基板およびその製造方法 | |

| JPH10283941A (ja) | プラズマディスプレイパネル | |

| JP2000048714A (ja) | プラズマディスプレイ用部材の製造方法およびプラズマディスプレイ | |

| JP2007119339A (ja) | ガラスペーストおよびそれを用いたディスプレイの製造方法、ならびにディスプレイ | |

| JP3806768B2 (ja) | プラズマディスプレイパネルの製造方法 | |

| JP4062557B2 (ja) | プラズマディスプレイ用基板 | |

| JP3873338B2 (ja) | 感光性ペーストおよびそれを用いたプラズマディスプレイの製造方法 | |

| JPH11176336A (ja) | プラズマディスプレイ用基板、プラズマディスプレイおよびその製造方法 | |

| JP3956889B2 (ja) | プラズマディスプレイ | |

| JP5526923B2 (ja) | ペースト、導電性配線の製造方法およびディスプレイパネルの製造方法 | |

| JP2004327456A (ja) | プラズマディスプレイ用基板およびその製造方法 | |

| JP4159002B2 (ja) | プラズマディスプレイ用基板およびプラズマディスプレイの製造方法 | |

| JP4193878B2 (ja) | プラズマディスプレイパネルの製造方法 | |

| JP4578489B2 (ja) | プラズマディスプレイパネルの製造方法 | |

| JPH1186736A (ja) | プラズマディスプレイ用基板、プラズマディスプレイおよびその製造方法 | |

| JP5417747B2 (ja) | ネガ型感光性ペースト、パターンの形成方法および平面ディスプレイパネル用部材の製造方法。 | |

| JP2013147400A (ja) | 無機粉末含有ペースト | |

| JP3899565B2 (ja) | プラズマディスプレイパネル |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20140507 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20140930 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20141021 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20141209 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20150616 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20150629 |

|

| R151 | Written notification of patent or utility model registration |

Ref document number: 5779986 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R151 |

|

| LAPS | Cancellation because of no payment of annual fees |