JP5771059B2 - 帯電部材、および帯電部材の製造方法 - Google Patents

帯電部材、および帯電部材の製造方法 Download PDFInfo

- Publication number

- JP5771059B2 JP5771059B2 JP2011099443A JP2011099443A JP5771059B2 JP 5771059 B2 JP5771059 B2 JP 5771059B2 JP 2011099443 A JP2011099443 A JP 2011099443A JP 2011099443 A JP2011099443 A JP 2011099443A JP 5771059 B2 JP5771059 B2 JP 5771059B2

- Authority

- JP

- Japan

- Prior art keywords

- charging member

- hollow particles

- elastic layer

- charging

- rubber

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Landscapes

- Electrostatic Charge, Transfer And Separation In Electrography (AREA)

Description

かかる帯電ローラが長期間にわたって電子写真感光体と当接された状態で放置された場合、帯電ローラの電子写真感光体との当接部に、容易に回復しない変形、すなわち、圧縮永久ひずみ(以降、「Cセット」と呼ぶ)が生じる。なお、「Cセット」とは、コンプレッションセットの略である。かかるCセットにかかるひずみ量は、高温高湿環境下で増加する傾向にある。

図1に、本発明に係るローラ形状の帯電部材(帯電ローラ)の軸に対して直交する断面の概略図を示す。なお、本発明に係る帯電部材の形状はローラ形状に限られず、平板形状やベルト形状であってもよい。以下、図1に示した帯電ローラに基づき本発明について詳細に説明する。

図1(b)は、導電性基体2と弾性層3、さらに弾性層3の上に表面層4を有する帯電ローラ1である。特に耐久性等が要求される場合、図1(b)のように、表面層を設けて、2層以上とすることが推奨される。

JIS B0601−2001表面粗さの規格に準じて測定し、表面粗さ測定器「SE−3500」(商品名、株式会社小坂研究所製)を用いて行う。Rzjisは、帯電部材を無作為に6箇所測定し、その平均値を示す。また、Smは、帯電部材を無作為に6箇所選び、そこにおける各10点の凹凸間隔を測定しその平均を測定箇所のSmとし、当該帯電部材のSmとして、6箇所の平均値を示す。

本発明の帯電部材に用いられる導電性基体は、導電性を有し、その上に設けられる弾性層等を支持する機能を有するものである。材質としては、例えば、鉄、銅、ステンレス、アルミニウム、ニッケル等の金属やその合金を挙げることができる。

弾性層には、中空粒子を分散してなるマトリックス材料を含む。マトリクス材料としては、ゴムや樹脂を用い得る。具体例を以下に挙げる。

エピクロルヒドリンゴム、アクリロニトリル−ブタジエン共重合ゴム(NBR)、クロロプレンゴム、ウレタンゴム、シリコーンゴム、あるいはSBS(スチレン・ブタジエン・スチレン−ブロックコポリマー)、SEBS(スチレン・エチレンブチレン・スチレン−ブロックコポリマー)等。

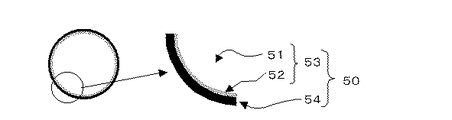

中空粒子の模式図を図3に示す。中空粒子50は、シェル52と前記シェルによって形成される中空部51(以下、シェルと中空部を併せて中空粒子本体53と呼ぶ)、および前記シェルの外周面に被覆された金属層54から構成される。

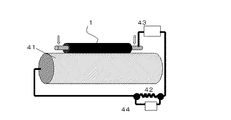

弾性層の形成は、未膨張または既膨張の中空粒子を含む原料ゴム組成物を、予め所定の膜厚に形成されたシート形状又はチューブ形状にしたのちに、導電性基体に接着又は被覆して帯電部材予備成形体を作成する。次いで前記帯電部材予備成形体を円筒状のキャビティを有する円筒型または割型に設置して加熱発泡させて、所定の寸法を有する帯電部材を得る方法がある。

(1)熱可塑性樹脂からなるシェルに金属が被覆されている熱膨張性中空粒子を含有する原料ゴム組成物を導電性基体上に円筒状に被覆して帯電部材予備成形体を得る工程

(2)前記工程(1)で得られた帯電部材予備成形体を誘導加熱して、前記原料ゴム組成物中の前記熱膨張性中空粒子を加熱して、前記原料ゴム組成物を発泡させて帯電部材を得る工程

(3)前記工程(2)で得られた帯電部材を熱風炉にて加熱する工程

を有することを特徴とする。

本発明の帯電部材には、表面層を形成してもよい。表面層の厚さの目安としては、0.1μm以上100μm以下、特には、1μm以上50μm以下が好ましい。なお、表面層の膜厚は、ローラ断面を鋭利な刃物で切り出して、光学顕微鏡や電子顕微鏡で観察することで測定できる。

本発明の帯電部材を備える電子写真装置の1例の概略構成を図4に示す。電子写真装置は、ドラム形状の感光体(以降、「感光ドラム」ともいう)601、感光ドラム601を帯電する帯電装置、露光を行う潜像形成装置、トナー像に現像する現像装置、転写材に転写する転写装置、感光体上の転写トナーを回収するクリーニング装置、トナー像を定着する定着装置等から構成されている。感光ドラムは矢示の方向に所定の周速度(プロセススピード)で回転駆動される。

感光体、帯電装置、現像装置、クリーニング装置等を一体化し、電子写真装置本体に着脱可能に設計されたプロセスカートリッジ(図5)を用いることもできる。すなわち、帯電部材1が被帯電体601と少なくとも一体化され、電子写真装置本体に着脱自在に構成されているプロセスカートリッジであり、該帯電部材が上記の帯電部材である。また、電子写真装置は、少なくとも、プロセスカートリッジ、露光装置及び現像装置を有し、該プロセスカートリッジが上記のプロセスカートリッジである。

重合反応容器に、水8Lと、分散安定剤としてコロイダルシリカ(旭電化社製)8質量部及びポリビニルピロリドン(BASF社製)0.2質量部を添加し、水性分散媒体を調製した。

次いで、原料モノマーとしてアクリロニトリル100質量部と、内包物質としてノルマルオクタン25質量部と、重合開始剤としてジクミルパーオキシド1.5質量部と、架橋物質としてメチルメタアクリレート1.0質量部からなる油性混合液を水溶性分散媒体に添加し、更に水酸化ナトリウム0.8質量部を添加することにより、分散液を調製した。

得られた分散液をホモジナイザーで攪拌混合し、窒素置換した加圧重合器(20L)内へ仕込み、加圧(0.2MPa)し、60℃で20時間反応させることにより、反応生成物を調製した。得られた反応生成物について、ろ過と水洗を繰り返した後、乾燥したのちに分級して、平均粒径が100μmの中空粒子本体aを得た。

原料モノマーとして、塩化ビニリデンを使用した以外は、製造例1と同様な方法で平均粒径が100μmの中空粒子本体bを作製した。

原料モノマーをスチレンに変更した以外は製造例1と同様にして、平均粒径が100μm中空粒子本体cを得た。

重合反応容器内に、イオン交換水200質量部にドデシルベンゼンスルホン酸ナトリウム1部を添加し、水溶性分散媒体を調製した。

次いで、塩化ビニル50質量部、イソペンタン100質量部、n−ブチルアクリレート50質量部、トリメチローラプロパントリアクリレート1質量部、2,2−アゾビスイソブチロニトリル1質量部からなる油性混合液を水溶性分散媒体に添加し、分散液を調製した。得られた分散液をホモジナイザーを用いて攪拌混合し、窒素置換した重合反応容器内へ仕込み、80℃で30分間反応させることで反応生成物を調整した。得られた反応生成物について、ろ過と水洗を繰り返した後、乾燥して得られた反応生成物について、ろ過と水洗を繰り返した後、乾燥したのちに分級して、平均粒径が100μmの中空粒子本体dを得た。

イオン交換水100質量部にNaCl 34質量部を溶解させる。水相として、アジピン酸ジエタノールアミン縮合物1質量部を溶解し、コロイドシリカ20%水溶液17質量部を加える。この水溶液をpH3.5に調製した。メタアクリル酸メチル(MMA)28質量部、アクリル酸メチル(MA)1.7質量部、アクリル酸(3.3)20質量部、EDMA 0.2質量部、AIBN 0.2質量部を混合して均一溶液とする。オートクレーブ中にてモノマー相にイソブタンを8.5質量部仕込み均一溶液とする。ここに前記水相を加えて、窒素置換し、反応温度65℃で9時間反応させる。得られた反応生成物について、ろ過と水洗を繰り返した後、乾燥したのちに分級して、平均粒径が100μmの中空粒子本体eを得た。

ポリエチレングリコールモノメチルエーテル(重量平均分子量:5000)325質量部に、1,000質量部のトルエンを添加し、さらに175質量部の多価イソシアネート化合物(キシリレンジイソシアナート/トリメチローラプロパン付加物(タケネートD110N、75重量%酢酸エチル溶液、武田薬品(株)製)を添加し、トルエン還流下に120℃で5時間反応を行った後、室温まで冷却し、トルエンを減圧除去し、ポリウレタン樹脂を得た。

得られたポリウレタン樹脂400質量部、黄酸化鉄12質量部、n−ヘキサン62質量部、酢酸エチル380質量部を混合し、あらかじめ作成したポリビニルアルコール0.5%水溶液2000質量部に滴下しながら分散した。得られた樹脂を濾紙濾過にて水中より取り出し、40℃の循風乾燥機にて乾燥した。さらに音波式分級機により解砕して篩い分け、平均粒径が100μmの中空粒子fを得た。

ペンタン100質量部、テレフタル酸クロリド100質量部、メタキシレンジアミン100質量部、及びMEK120質量部を加えて溶解させた。これを油相とする。次いで、イオン交換水130質量部に乳化剤(キャリボンB(三洋化成工業社製))10質量部を溶解させた。これを水相とする。次に、上記水相と上記油相とを混合し、ホモミキサーを用いて分散させ、この分散液を60℃の条件で9時間反応させた。反応終了後、得られた反応生成物について、ろ過と水洗を繰り返した後、乾燥したのちに分級して、平均粒径が100μmの中空粒子本体gを得た。

160℃に調節された熱風炉にて中空粒子本体aを発泡させた後、無電解めっき法によって、ニッケルを金属層として被覆して中空粒子1を得た。得られた中空粒子1の粒径は264μmであり、透過型電子顕微鏡で測定した金属層の厚みは4.52μmであった。

中空粒子本体の種類、金属層の厚みを下記表8に示したように変更した以外は、製造例8と同様にして、中空粒子2〜7を得た。

中空粒子本体aに無電解めっき法によって、ニッケルを金属層として被覆して中空粒子8を得た。透過型電子顕微鏡で測定した金属層の厚みは9.53μmであった。

中空粒子本体の種類、金属層の材質および金属層の厚みを表8に示したように変更した以外は、製造例15と同様にして中空粒子15〜32を得た。

上記製造例8〜15、22〜39に係る中空粒子1〜8、15〜32に関して、中空粒子本体の種類、金属層の材質、得られた中空粒子の粒径、金属層の厚みを表8にまとめて示す。

なお、中空粒子9〜14は欠番とする。

(実施例1)

直径6mm、長さ252mmの快削鋼製の導電性基体に、シリコーンゴムとの接着性を向上させる目的で、プライマー(東レ・ダウコーニング製、商品名:DY39−051)を塗布し、150℃で30分間焼付けを行った。

弾性層中の中空粒子を透過型電子顕微鏡(X線透過型顕微鏡)にて100個観察し、その投影面積を求め、得られた面積の円相当径を計算して体積平均粒径とする。結果を表9に示す。

図4に示す構成を有する電子写真装置(商品名:Color LaserJet 4700dn、ヒューレット・パッカード社製)を、記録メディアの出力スピード200mm/sec(A4縦出力)に改造した。上記のプリンタの画像の解像度は、600dpi、1次帯電の出力は直流電圧−1100Vである。また、図5に示す構成を有するプロセスカートリッジとして、上記プリンタ用のプロセスカートリッジ(ブラック)を用意した。

上記プロセスカートリッジから帯電ローラを取り外し、実施例1に係る帯電ローラを装着した。帯電ローラは、感光体に対し、一端で4.9N、両端で合計9.8Nのバネによる押し圧力で当接させた(図6)。このプロセスカートリッジを温度40℃、湿度95%RHの環境に1ヶ月間放置(苛酷放置)した。次に、プロセスカートリッジを温度23℃、湿度50%RHの環境で6時間放置した後に、前記電子写真装置に装填した。次いで、温度40℃、湿度95%の環境下にてハーフトーン画像(感光体の回転方向と垂直方向に幅1ドット、間隔2ドットの横線を描く画像)を出力した。出力した画像を目視で観察し、下記の基準に基づいてCセット画像の有無、およびその程度を評価した。結果を表2に示す。

ランク1:Cセット画像の発生はなし。

ランク2:軽微なスジ状の画像が認められる。

ランク3:一部にスジ状の画像が帯電ローラのピッチで確認できる。

ランク4:スジ状の画像が目立ち、明らかに画質の低下していることが認められる。

画像出力後、プロセスカートリッジから帯電ローラを取り外し、Cセット部、及び非Cセット部における帯電ローラの半径をそれぞれ測定した。非Cセット部の半径とCセット部の半径の差がCセット量である。測定は、東京光電子工業(株)の全自動ローラ測定装置を用いた。帯電ローラ長手中央部、及び、その中央部から左右それぞれ90mm位置の3個所について、帯電ローラを1°毎に回転させ、Cセット部、非Cセット部に対応する位置の測定を行った。次に非Cセット部の半径の最大値とCセット部の半径の最小値の差を算出した。3箇所の中で最も半径の差が大きい値を本発明のCセット量とした。結果を表2に示す。

帯電ローラ1のアスカーC硬度を下記の方法で測定した。すなわち、スプリング式硬さ試験機〔ゴム・プラスチック硬度計・アスカーC型:高分子計器(株)製〕を用いて、Vブロックにて帯電ローラの導電性基体両端が水平に支持した。次いで前記帯電ローラの軸方向中央部の外周面に、前記スプリング式硬さ試験機の押針の先端を接触させる。更に該試験機を1kgの荷重(試験機を含む全荷重)で垂直に加圧して、直ちに目盛りを読み取ることにより、測定された値を記録した。結果を表2に示す。

実施例1において、中空粒子を中空粒子2〜中空粒子7に変更した以外は表2の通り、実施例1と同様にして帯電ローラ2〜7を作成した。評価結果を表9に示す。

直径6mm、長さ252.5mmのステンレス製棒に、カーボンブラックを4%含有させた熱硬化性接着剤を塗布し、換装したものを導電性基体として使用した。

実施例8において、中空粒子の添加部数を2部、5部及び20部に変更した以外は実施例8と同様にして帯電ローラ15〜17を作成した。評価結果を表9に示す。

下記表3に示した材料の混合物を、25℃に冷却した二本ロール機にて10分間混練して、原料ゴム組成物4を得た。実施例18において、原料ゴム組成物を原料ゴム組成物4とした以外は、実施例18と同様にして、帯電ローラ25を作成した。評価結果を表9に示す。

下記表7に示す材料を25℃に冷却した二本ローラ機にて10分間混練して、原料ゴム組成物5を得た。原料ゴム組成物として、原料ゴム組成物5を用いた以外は実施例8と同様にして帯電ローラ32を得た。帯電ローラ32の評価結果を表9に示す。

実施例32において、中空粒子を中空粒子16〜29に変更した以外は実施例32と同様にして帯電ローラ33〜46を作成した。評価結果を表9に示す。

実施例8において、中空粒子を中空粒子30〜32に変更した以外は実施例8と同様にして帯電ローラ47〜49を作成した。評価結果を表9に示す。

実施例13おいて、中空粒子13を中空粒子本体aに変更した以外は、実施例8と同様にして帯電ローラ50を製作した。製作した帯電ローラ50について、帯電ローラの弾性体層に含有されている中空粒子の粒径の測定、Cセット画像の評価、Cセット量の測定を実施例1と同様に行った。評価結果を表9に示す。

2・・・導電性基体

3・・・弾性層

Claims (7)

- 導電性基体および弾性層を有する帯電部材であって、

該弾性層は、樹脂を含有するシェルを有する中空粒子を分散してなるマトリックス材料を含み、

該シェルは、表面が金属層で被覆されていることを特徴とする帯電部材。 - 前記金属層の厚さが、0.1μm以上5μm以下である請求項1に記載の帯電部材。

- 前記金属層が、すず、銀、金、銅、白金、チタンおよびニッケルからなる群から選ばれる1種または複数種の金属を含有する請求項1または2に記載の帯電部材。

- 前記弾性層は、前記中空粒子を分散してなるマトリックス材料を含む請求項1乃至3のいずれか一項に記載の帯電部材。

- 前記マトリックス材料は、エピクロルヒドリンゴム、アクリロニトリル−ブタジエン共重合ゴム、クロロプレンゴム、ウレタンゴム、シリコーンゴム、スチレン・ブタジエン・スチレン−ブロックコポリマー、または、スチレン・エチレンブチレン・スチレン−ブロックコポリマーである請求項4に記載の帯電部材。

- 請求項1〜5のいずれか一項に記載の帯電部材の製造方法であって、

(1)熱可塑性樹脂からなるシェルに金属が被覆されている熱膨張性中空粒子を含有する原料ゴム組成物を導電性基体上に円筒状に被覆して帯電部材予備成形体を得る工程、および、

(2)該帯電部材予備成形体を誘導加熱して、該帯電部材予備成形体中の該熱膨張性中空粒子を加熱して発泡させる工程を有することを特徴とする帯電部材の製造方法。 - 前記工程(2)で得られた帯電部材を、熱風炉において加熱する工程(3)を更に有する請求項6に記載の帯電部材の製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2011099443A JP5771059B2 (ja) | 2011-04-27 | 2011-04-27 | 帯電部材、および帯電部材の製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2011099443A JP5771059B2 (ja) | 2011-04-27 | 2011-04-27 | 帯電部材、および帯電部材の製造方法 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2012230306A JP2012230306A (ja) | 2012-11-22 |

| JP2012230306A5 JP2012230306A5 (ja) | 2014-06-19 |

| JP5771059B2 true JP5771059B2 (ja) | 2015-08-26 |

Family

ID=47431888

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2011099443A Expired - Fee Related JP5771059B2 (ja) | 2011-04-27 | 2011-04-27 | 帯電部材、および帯電部材の製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP5771059B2 (ja) |

Families Citing this family (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP6292889B2 (ja) * | 2014-01-10 | 2018-03-14 | キヤノン株式会社 | 帯電部材、プロセスカートリッジ及び画像形成装置。 |

Family Cites Families (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2000283149A (ja) * | 1999-03-30 | 2000-10-13 | Tokai Rubber Ind Ltd | 導電性ロールの製法およびそれによって得られた導電性ロール |

| JP2001254725A (ja) * | 2000-03-09 | 2001-09-21 | Sumitomo Electric Fine Polymer Inc | 半導電性ローラ及びその製造方法 |

| JP4398059B2 (ja) * | 2000-04-11 | 2010-01-13 | 住友電工ファインポリマー株式会社 | ゴム被覆ローラ及びその製造方法 |

| JP2004101715A (ja) * | 2002-09-06 | 2004-04-02 | Canon Inc | 発泡導電性ローラー、その製造方法及びそれを用いた電子写真装置 |

| JP2005172991A (ja) * | 2003-12-09 | 2005-06-30 | Canon Inc | 導電性ローラ、転写装置及び画像形成装置 |

-

2011

- 2011-04-27 JP JP2011099443A patent/JP5771059B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2012230306A (ja) | 2012-11-22 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4799706B1 (ja) | 帯電部材、プロセスカートリッジ及び電子写真装置 | |

| CN109870886B (zh) | 处理盒和电子照相设备 | |

| JP6180272B2 (ja) | 帯電部材とその製造方法、プロセスカートリッジ及び電子写真装置 | |

| JP5451514B2 (ja) | 帯電部材、プロセスカートリッジ及び電子写真装置 | |

| US9098006B2 (en) | Roller member for electrophotography, process cartridge and electrophotographic apparatus | |

| JP5613218B2 (ja) | 導電性部材、プロセスカートリッジ及び電子写真装置 | |

| EP2787394B1 (en) | Roller member for electrophotography, process cartridge and electrophotographic apparatus | |

| JP2015028503A (ja) | 帯電部材、プロセスカートリッジ及び電子写真装置 | |

| JP4745793B2 (ja) | 弾性ローラ、現像装置及び画像形成装置 | |

| JP6071536B2 (ja) | 帯電部材および電子写真装置 | |

| JP2001092221A (ja) | 導電性部材、プロセスカートリッジ及び電子写真装置 | |

| JP5694760B2 (ja) | 帯電ローラ | |

| JP5771059B2 (ja) | 帯電部材、および帯電部材の製造方法 | |

| JP5679799B2 (ja) | 帯電ローラ及び電子写真装置 | |

| JP5751864B2 (ja) | 導電性部材 | |

| JP2018205700A (ja) | 電子写真用ローラ、プロセスカートリッジ及び電子写真装置 | |

| JP5166810B2 (ja) | 電子写真機器用現像ロール | |

| JP2005300752A (ja) | 現像ローラ、電子写真プロセスカートリッジ及び電子写真画像形成装置 | |

| JP5771109B2 (ja) | 帯電ローラ | |

| JP2012173529A (ja) | 導電性弾性ローラの製造方法 | |

| JP5836734B2 (ja) | 導電性部材およびその製造方法 | |

| JP5744603B2 (ja) | 帯電部材、プロセスカートリッジおよび電子写真装置 | |

| JP5641903B2 (ja) | 帯電部材、プロセスカートリッジ及び電子写真装置 | |

| JP2022056021A (ja) | 導電性部材、プロセスカートリッジ並びに電子写真画像形成装置 | |

| JP2012173580A (ja) | 帯電部材 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| RD03 | Notification of appointment of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7423 Effective date: 20120831 |

|

| RD05 | Notification of revocation of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7425 Effective date: 20130701 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20140428 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20140428 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20150226 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20150303 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20150507 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20150528 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20150626 |

|

| R151 | Written notification of patent or utility model registration |

Ref document number: 5771059 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R151 |

|

| LAPS | Cancellation because of no payment of annual fees |