JP5660710B2 - ターゲットの製造方法、磁気記録媒体の製造方法 - Google Patents

ターゲットの製造方法、磁気記録媒体の製造方法 Download PDFInfo

- Publication number

- JP5660710B2 JP5660710B2 JP2010174208A JP2010174208A JP5660710B2 JP 5660710 B2 JP5660710 B2 JP 5660710B2 JP 2010174208 A JP2010174208 A JP 2010174208A JP 2010174208 A JP2010174208 A JP 2010174208A JP 5660710 B2 JP5660710 B2 JP 5660710B2

- Authority

- JP

- Japan

- Prior art keywords

- mol

- magnetic

- target

- layer

- oxide

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 238000004519 manufacturing process Methods 0.000 title claims description 17

- 238000002844 melting Methods 0.000 claims description 36

- 230000008018 melting Effects 0.000 claims description 31

- 229910004298 SiO 2 Inorganic materials 0.000 claims description 30

- 239000000758 substrate Substances 0.000 claims description 24

- 238000004544 sputter deposition Methods 0.000 claims description 23

- 238000000034 method Methods 0.000 claims description 22

- 239000000843 powder Substances 0.000 claims description 20

- 229910052804 chromium Inorganic materials 0.000 claims description 16

- 239000011521 glass Substances 0.000 claims description 15

- 238000005245 sintering Methods 0.000 claims description 14

- 229910000599 Cr alloy Inorganic materials 0.000 claims description 12

- 229910010413 TiO 2 Inorganic materials 0.000 claims description 11

- 229910052810 boron oxide Inorganic materials 0.000 claims description 10

- JKWMSGQKBLHBQQ-UHFFFAOYSA-N diboron trioxide Chemical compound O=BOB=O JKWMSGQKBLHBQQ-UHFFFAOYSA-N 0.000 claims description 10

- 229910052697 platinum Inorganic materials 0.000 claims description 10

- 229910018072 Al 2 O 3 Inorganic materials 0.000 claims description 9

- OGIDPMRJRNCKJF-UHFFFAOYSA-N titanium oxide Inorganic materials [Ti]=O OGIDPMRJRNCKJF-UHFFFAOYSA-N 0.000 claims description 7

- GEIAQOFPUVMAGM-UHFFFAOYSA-N ZrO Inorganic materials [Zr]=O GEIAQOFPUVMAGM-UHFFFAOYSA-N 0.000 claims description 6

- XHCLAFWTIXFWPH-UHFFFAOYSA-N [O-2].[O-2].[O-2].[O-2].[O-2].[V+5].[V+5] Chemical compound [O-2].[O-2].[O-2].[O-2].[O-2].[V+5].[V+5] XHCLAFWTIXFWPH-UHFFFAOYSA-N 0.000 claims description 5

- 229910000476 molybdenum oxide Inorganic materials 0.000 claims description 5

- PQQKPALAQIIWST-UHFFFAOYSA-N oxomolybdenum Chemical compound [Mo]=O PQQKPALAQIIWST-UHFFFAOYSA-N 0.000 claims description 5

- 229910052714 tellurium Inorganic materials 0.000 claims description 5

- PORWMNRCUJJQNO-UHFFFAOYSA-N tellurium atom Chemical compound [Te] PORWMNRCUJJQNO-UHFFFAOYSA-N 0.000 claims description 5

- 229910001935 vanadium oxide Inorganic materials 0.000 claims description 5

- 238000002156 mixing Methods 0.000 claims description 2

- 239000010410 layer Substances 0.000 description 178

- 239000006249 magnetic particle Substances 0.000 description 70

- 229910045601 alloy Inorganic materials 0.000 description 17

- 239000000956 alloy Substances 0.000 description 17

- 239000013078 crystal Substances 0.000 description 15

- 239000002245 particle Substances 0.000 description 14

- 239000000203 mixture Substances 0.000 description 10

- 239000011241 protective layer Substances 0.000 description 10

- 239000000463 material Substances 0.000 description 9

- 238000006243 chemical reaction Methods 0.000 description 8

- 229910052751 metal Inorganic materials 0.000 description 7

- 239000002184 metal Substances 0.000 description 7

- 230000000694 effects Effects 0.000 description 6

- 239000007789 gas Substances 0.000 description 5

- 230000001050 lubricating effect Effects 0.000 description 5

- 239000000696 magnetic material Substances 0.000 description 5

- 230000005415 magnetization Effects 0.000 description 5

- 230000008569 process Effects 0.000 description 5

- 238000002474 experimental method Methods 0.000 description 4

- 238000012545 processing Methods 0.000 description 4

- 229910052715 tantalum Inorganic materials 0.000 description 4

- 239000012298 atmosphere Substances 0.000 description 3

- 229910052796 boron Inorganic materials 0.000 description 3

- 238000005229 chemical vapour deposition Methods 0.000 description 3

- IVMYJDGYRUAWML-UHFFFAOYSA-N cobalt(II) oxide Inorganic materials [Co]=O IVMYJDGYRUAWML-UHFFFAOYSA-N 0.000 description 3

- 230000000052 comparative effect Effects 0.000 description 3

- 238000011156 evaluation Methods 0.000 description 3

- 238000010304 firing Methods 0.000 description 3

- 238000009689 gas atomisation Methods 0.000 description 3

- 238000007731 hot pressing Methods 0.000 description 3

- 230000001771 impaired effect Effects 0.000 description 3

- 239000011261 inert gas Substances 0.000 description 3

- 230000003993 interaction Effects 0.000 description 3

- 229910052755 nonmetal Inorganic materials 0.000 description 3

- 230000006911 nucleation Effects 0.000 description 3

- 238000010899 nucleation Methods 0.000 description 3

- 239000011148 porous material Substances 0.000 description 3

- 238000000926 separation method Methods 0.000 description 3

- 229910052710 silicon Inorganic materials 0.000 description 3

- XKRFYHLGVUSROY-UHFFFAOYSA-N Argon Chemical compound [Ar] XKRFYHLGVUSROY-UHFFFAOYSA-N 0.000 description 2

- 229910000531 Co alloy Inorganic materials 0.000 description 2

- 229910015372 FeAl Inorganic materials 0.000 description 2

- 229910002546 FeCo Inorganic materials 0.000 description 2

- 229910002555 FeNi Inorganic materials 0.000 description 2

- 229910000604 Ferrochrome Inorganic materials 0.000 description 2

- 229910052782 aluminium Inorganic materials 0.000 description 2

- 239000012300 argon atmosphere Substances 0.000 description 2

- 230000015572 biosynthetic process Effects 0.000 description 2

- 239000000919 ceramic Substances 0.000 description 2

- 230000008859 change Effects 0.000 description 2

- 238000007598 dipping method Methods 0.000 description 2

- 239000000428 dust Substances 0.000 description 2

- 238000005461 lubrication Methods 0.000 description 2

- 230000005389 magnetism Effects 0.000 description 2

- 238000000465 moulding Methods 0.000 description 2

- 229910052758 niobium Inorganic materials 0.000 description 2

- 229910052760 oxygen Inorganic materials 0.000 description 2

- 239000010702 perfluoropolyether Substances 0.000 description 2

- 239000002994 raw material Substances 0.000 description 2

- 229910052719 titanium Inorganic materials 0.000 description 2

- 229910052721 tungsten Inorganic materials 0.000 description 2

- 229910000838 Al alloy Inorganic materials 0.000 description 1

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 1

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 1

- 229910052684 Cerium Inorganic materials 0.000 description 1

- 229910019222 CoCrPt Inorganic materials 0.000 description 1

- 229910003321 CoFe Inorganic materials 0.000 description 1

- 229910000684 Cobalt-chrome Inorganic materials 0.000 description 1

- 229910005347 FeSi Inorganic materials 0.000 description 1

- 229910005435 FeTaN Inorganic materials 0.000 description 1

- WHXSMMKQMYFTQS-UHFFFAOYSA-N Lithium Chemical compound [Li] WHXSMMKQMYFTQS-UHFFFAOYSA-N 0.000 description 1

- 229910052779 Neodymium Inorganic materials 0.000 description 1

- 229910052772 Samarium Inorganic materials 0.000 description 1

- 229910052581 Si3N4 Inorganic materials 0.000 description 1

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 description 1

- 229910008449 SnF 2 Inorganic materials 0.000 description 1

- 229910052771 Terbium Inorganic materials 0.000 description 1

- 230000002159 abnormal effect Effects 0.000 description 1

- 230000009471 action Effects 0.000 description 1

- 150000001298 alcohols Chemical class 0.000 description 1

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 description 1

- 239000005354 aluminosilicate glass Substances 0.000 description 1

- 229910052786 argon Inorganic materials 0.000 description 1

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 description 1

- 230000005540 biological transmission Effects 0.000 description 1

- 229910052799 carbon Inorganic materials 0.000 description 1

- 150000001732 carboxylic acid derivatives Chemical class 0.000 description 1

- 229910000428 cobalt oxide Inorganic materials 0.000 description 1

- 239000010952 cobalt-chrome Substances 0.000 description 1

- 239000002131 composite material Substances 0.000 description 1

- 150000001875 compounds Chemical class 0.000 description 1

- 229910052802 copper Inorganic materials 0.000 description 1

- PMHQVHHXPFUNSP-UHFFFAOYSA-M copper(1+);methylsulfanylmethane;bromide Chemical compound Br[Cu].CSC PMHQVHHXPFUNSP-UHFFFAOYSA-M 0.000 description 1

- 230000007797 corrosion Effects 0.000 description 1

- 238000005260 corrosion Methods 0.000 description 1

- 238000000354 decomposition reaction Methods 0.000 description 1

- 230000007423 decrease Effects 0.000 description 1

- 238000011161 development Methods 0.000 description 1

- 229910001873 dinitrogen Inorganic materials 0.000 description 1

- 238000009826 distribution Methods 0.000 description 1

- 230000002349 favourable effect Effects 0.000 description 1

- 239000000835 fiber Substances 0.000 description 1

- 230000004907 flux Effects 0.000 description 1

- 238000001192 hot extrusion Methods 0.000 description 1

- 238000001513 hot isostatic pressing Methods 0.000 description 1

- 229910052742 iron Inorganic materials 0.000 description 1

- 230000001788 irregular Effects 0.000 description 1

- 229910052744 lithium Inorganic materials 0.000 description 1

- 239000000314 lubricant Substances 0.000 description 1

- 229910052749 magnesium Inorganic materials 0.000 description 1

- 229910001004 magnetic alloy Inorganic materials 0.000 description 1

- 230000005381 magnetic domain Effects 0.000 description 1

- 238000001755 magnetron sputter deposition Methods 0.000 description 1

- 230000007246 mechanism Effects 0.000 description 1

- 239000000155 melt Substances 0.000 description 1

- 239000007769 metal material Substances 0.000 description 1

- 239000011812 mixed powder Substances 0.000 description 1

- 229910052750 molybdenum Inorganic materials 0.000 description 1

- 229910052759 nickel Inorganic materials 0.000 description 1

- 230000003647 oxidation Effects 0.000 description 1

- 238000007254 oxidation reaction Methods 0.000 description 1

- TWNQGVIAIRXVLR-UHFFFAOYSA-N oxo(oxoalumanyloxy)alumane Chemical compound O=[Al]O[Al]=O TWNQGVIAIRXVLR-UHFFFAOYSA-N 0.000 description 1

- 239000001301 oxygen Substances 0.000 description 1

- 238000007747 plating Methods 0.000 description 1

- 238000002360 preparation method Methods 0.000 description 1

- 230000009467 reduction Effects 0.000 description 1

- 229910052702 rhenium Inorganic materials 0.000 description 1

- 229910052707 ruthenium Inorganic materials 0.000 description 1

- 238000005204 segregation Methods 0.000 description 1

- 239000010703 silicon Substances 0.000 description 1

- 229910010271 silicon carbide Inorganic materials 0.000 description 1

- HBMJWWWQQXIZIP-UHFFFAOYSA-N silicon carbide Chemical compound [Si+]#[C-] HBMJWWWQQXIZIP-UHFFFAOYSA-N 0.000 description 1

- HQVNEWCFYHHQES-UHFFFAOYSA-N silicon nitride Chemical compound N12[Si]34N5[Si]62N3[Si]51N64 HQVNEWCFYHHQES-UHFFFAOYSA-N 0.000 description 1

- 239000005361 soda-lime glass Substances 0.000 description 1

- 238000005477 sputtering target Methods 0.000 description 1

- 239000000126 substance Substances 0.000 description 1

- 229910052726 zirconium Inorganic materials 0.000 description 1

Images

Description

(1)磁気記録媒体のCo系磁性層をスパッタリング法で形成するために用いるターゲットであって、前記ターゲットはCrまたはCr合金を5モル%以上含み、CoOを5モル%以上含み、融点が800℃以下の酸化物を合計で3モル%〜20モル%の範囲内で含み、気孔率が7%以下であることを特徴とするターゲット。

(2)前記ターゲットが、さらに、SiO2、TiO、TiO2、ZrO2、Cr2O3、Ta2O5、Nb2O5、Al2O3、CeO2からなる群から選ばれる何れか1種を含むことを特徴とする(1)に記載のターゲット。

(3)前記ターゲットが、Coを55モル%〜75モル%の範囲内で含み、CrまたはCr合金を5モル%〜28モル%の範囲内で含み、Ptを5モル%〜25モル%の範囲内で含み、CoOを5モル%〜15モル%の範囲内で含み、融点が800℃以下の酸化物を合計で3モル%〜15モル%の範囲内で含み、SiO2、TiO、TiO2、ZrO2、Cr2O3、Ta2O5、Nb2O5、Al2O3、CeO2からなる群から選ばれる酸化物を合計で5モル%〜25モル%の範囲内で含むことを特徴とする(1)または(2)に記載のターゲット。

(4)融点が800℃以下の酸化物が、酸化ホウ素、酸化バナジウム、酸化テルル、酸化モリブテン、低融点ガラスから選ばれる少なくとも1種であることを特徴とする(1)〜(3)の何れか1項に記載のターゲット。

(5)Coを55モル%〜75モル%の範囲内、CrまたはCr合金を5モル%〜28モル%の範囲内、Ptを5モル%〜25モル%の範囲内、CoOを5モル%〜15モル%の範囲内、融点が800℃以下の酸化物を合計で3モル%〜15モル%の範囲内、SiO2、TiO、TiO2、ZrO2、Cr2O3、Ta2O5、Nb2O5、Al2O3、CeO2からなる群から選ばれる酸化物を合計で5モル%〜25モル%の範囲内とした粉体を混合後、予備成形し、その後、430℃〜800℃の範囲内で気孔率を7%以下として焼結させることを特徴とする磁気記録媒体の磁性層を成膜するためのターゲットの製造方法。

(6)融点が800℃以下の酸化物が、酸化ホウ素、酸化バナジウム、酸化テルル、酸化モリブテン、低融点ガラスから選ばれる少なくとも1種であることを特徴とする(5)に記載のターゲットの製造方法。

(7)(1)〜(4)の何れか1項に記載のターゲットを用いてスパッタリング法で基板上に磁性層を形成することを特徴とする磁気記録媒体の製造方法。

気孔率(%)=(1−(焼結密度/真密度))×100

本発明のターゲットを用いた磁気記録媒体の製造は、例えば、非磁性基板の上に、軟磁性下地層と、直上の層の配向性を制御する配向制御層と、磁化容易軸が前記非磁性基板に対して主に垂直に配向した垂直磁性層とをスパッタリング法を用いて行う。

非磁性基板1としては、アルミニウムやアルミニウム合金などの金属材料からなる金属基板を用いてもよいし、ガラスや、セラミック、シリコン、シリコンカーバイド、カーボンなどの非金属材料からなる非金属基板を用いてもよい。また、非磁性基板1としては、これら金属基板や非金属基板の表面に、例えばメッキ法やスパッタリング法などを用いて、NiP層又はNiP合金層が形成されたものを用いてもよい。

非磁性基板の上には、軟磁性下地層2が形成される。軟磁性下地層2の形成方法は特に限られるものではなく、例えば、スパッタリング法などを用いることができる。

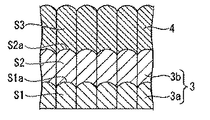

軟磁性下地層2の上には、配向制御層3が形成されている。配向制御層3は、垂直磁性層4の結晶粒を微細化し、記録再生特性を改善するものである。図1に示すように、本実施形態の配向制御層3は、軟磁性下地層2側に配置された第1配向制御層3aと、第1配向制御層3aの垂直磁性層4側に配置された第2配向制御層3bとからなる。

本願発明の垂直磁性層は、本願発明のターゲットを用いた、少なくとも1層以上のスパッタリング工程により形成されたグラニュラ磁性層を有し、このグラニュラ磁性層はCo合金を含む複数の磁性粒子及び前記複数の磁性粒子を分離する酸化物から構成される。そしてこのグラニュラ磁性層の形成に際しては酸化コバルトを含むターゲットを用いるため、磁性粒子の微細化、孤立化が図られ、また磁性粒子の粒界の拡大が図られている。

が好ましく、6モル%以上13モル%以下であることがより好ましい。

磁性層中のPtの含有量は、5原子%以上25原子%以下であることが好ましい。

したがって、高密度記録に適した熱揺らぎ特性及び記録再生特性を得るためには、磁性層中Ptの含有量を上記範囲とすることが好ましい。

ことができる。

垂直磁性層4上には保護層5が形成される。保護層5は、垂直磁性層4の腐食を防ぐとともに、磁気ヘッドが磁気記録媒体に接触したときの媒体表面の損傷を防ぐためのものである。保護層5としては、従来公知の材料を使用することができ、例えばC、SiO2、ZrO2を含むものを使用することが可能である。保護層5の厚みは、1〜10nmとすることが、磁気ヘッドと磁気記録媒体との距離を小さくできるので高記録密度の点から好ましい。保護層5は、例えば、CVD(化学気相成長)法などを用いて形成される。

保護層5上には潤滑層6が形成される。潤滑層6には、例えば、パーフルオロポリエーテル、フッ素化アルコール、フッ素化カルボン酸などの潤滑剤を用いることが好ましい。潤滑層6は、例えば、ディッピング法などを用いて形成される。

図4は、本発明を適用した磁気記録再生装置の一例を示すものである。

この磁気記録再生装置は、図1に示す構成を有する磁気記録媒体50と、磁気記録媒体50を回転駆動させる媒体駆動部51と、磁気記録媒体50に情報を記録再生する磁気ヘッド52と、この磁気ヘッド52を磁気記録媒体50に対して相対運動させるヘッド駆動部53と、記録再生信号処理系54とを備えている。

次の方法にて、CoCrPtB−SiO2からなる組成のターゲットを製造した。

以下に示す製造方法により、実施例の磁気記録媒体を作製し、評価した。なお、本実施例のグラニュラ磁性層は、上記のターゲットの製造において、B2O3を5.5モル%として得られた気孔率2%のターゲットを用いた。

次の方法にて、92(71Co10Cr14Pt5B)−8(SiO2)からなる組成のターゲットを製造した。

実施例と同様に磁気記録媒体を製造したが、グラニュラ構造の垂直磁性層の成膜には、92(71Co10Cr14Pt5B)−8(SiO2)からなる組成の前述の比較例のターゲットを用いた。

Claims (6)

- 磁気記録媒体のCo系磁性層を、ターゲットを用いてスパッタリング法で基板上に形成することを特徴とする磁気記録媒体の製造方法であって、前記ターゲットはCrまたはCr合金を5モル%以上含み、CoOを5モル%以上含み、融点が800℃以下の酸化物を合計で3モル%〜20モル%の範囲内で含み、気孔率が7%以下であり、800℃以下で焼結させて製造したターゲットであることを特徴とする磁気記録媒体の製造方法。

- 前記ターゲットが、さらに、SiO2、TiO、TiO2、ZrO2、Cr2O3、Ta2O5、Nb2O5、Al2O3、CeO2からなる群から選ばれる何れか1種を含むことを特徴とする請求項1に記載の磁気記録媒体の製造方法。

- 前記ターゲットが、Coを55モル%〜75モル%の範囲内で含み、CrまたはCr合金を5モル%〜28モル%の範囲内で含み、Ptを5モル%〜25モル%の範囲内で含み、CoOを5モル%〜15モル%の範囲内で含み、融点が800℃以下の酸化物を合計で3モル%〜15モル%の範囲内で含み、SiO2、TiO、TiO2、ZrO2、Cr2O3、Ta2O5、Nb2O5、Al2O3、CeO2からなる群から選ばれる酸化物を合計で5モル%〜25モル%の範囲内で含むことを特徴とする請求項1または2に記載の磁気記録媒体の製造方法。

- 融点が800℃以下の酸化物が、酸化ホウ素、酸化バナジウム、酸化テルル、酸化モリブテン、低融点ガラスから選ばれる少なくとも1種であることを特徴とする請求項1〜3の何れか1項に記載の磁気記録媒体の製造方法。

- Coを55モル%〜75モル%の範囲内、CrまたはCr合金を5モル%〜28モル%の範囲内、Ptを5モル%〜25モル%の範囲内、CoOを5モル%〜15モル%の範囲内、融点が800℃以下の酸化物を合計で3モル%〜15モル%の範囲内、SiO2、TiO、TiO2、ZrO2、Cr2O3、Ta2O5、Nb2O5、Al2O3、CeO2からなる群から選ばれる酸化物を合計で5モル%〜25モル%の範囲内とした粉体を混合後、予備成形し、その後、430℃〜800℃の範囲内で気孔率を7%以下として焼結させることを特徴とする磁気記録媒体の磁性層を成膜するためのターゲットの製造方法。

- 融点が800℃以下の酸化物が、酸化ホウ素、酸化バナジウム、酸化テルル、酸化モリブテン、低融点ガラスから選ばれる少なくとも1種であることを特徴とする請求項5に記載のターゲットの製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2010174208A JP5660710B2 (ja) | 2010-08-03 | 2010-08-03 | ターゲットの製造方法、磁気記録媒体の製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2010174208A JP5660710B2 (ja) | 2010-08-03 | 2010-08-03 | ターゲットの製造方法、磁気記録媒体の製造方法 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2012033247A JP2012033247A (ja) | 2012-02-16 |

| JP2012033247A5 JP2012033247A5 (ja) | 2014-03-06 |

| JP5660710B2 true JP5660710B2 (ja) | 2015-01-28 |

Family

ID=45846483

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2010174208A Active JP5660710B2 (ja) | 2010-08-03 | 2010-08-03 | ターゲットの製造方法、磁気記録媒体の製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP5660710B2 (ja) |

Families Citing this family (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP6144570B2 (ja) * | 2013-08-05 | 2017-06-07 | 昭和電工株式会社 | 磁気記録媒体の製造方法、磁気記録媒体及び磁気記録再生装置 |

| JP6713489B2 (ja) * | 2016-02-19 | 2020-06-24 | Jx金属株式会社 | 磁気記録媒体用スパッタリングターゲット及び磁性薄膜 |

| CN107303127B (zh) * | 2016-04-25 | 2019-08-09 | 佛山市顺德区美的电热电器制造有限公司 | 一种烹饪锅具及其制造方法 |

| TWI671418B (zh) * | 2017-09-21 | 2019-09-11 | 日商Jx金屬股份有限公司 | 濺鍍靶、積層膜之製造方法、積層膜及磁記錄媒體 |

Family Cites Families (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2001011601A (ja) * | 1999-07-01 | 2001-01-16 | Nikko Materials Co Ltd | 光メディア保護膜用材料 |

| JP2006176810A (ja) * | 2004-12-21 | 2006-07-06 | Mitsubishi Materials Corp | 磁気記録膜形成用CoCrPt−SiO2スパッタリングターゲットの製造方法 |

| JP2009132976A (ja) * | 2007-11-30 | 2009-06-18 | Mitsubishi Materials Corp | 比透磁率の低い垂直磁気記録媒体膜形成用スパッタリングターゲット |

| JPWO2010074171A1 (ja) * | 2008-12-26 | 2012-06-21 | 三井金属鉱業株式会社 | スパッタリングターゲットおよび膜の形成方法 |

-

2010

- 2010-08-03 JP JP2010174208A patent/JP5660710B2/ja active Active

Also Published As

| Publication number | Publication date |

|---|---|

| JP2012033247A (ja) | 2012-02-16 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4185391B2 (ja) | 磁気記録媒体、その製造方法および磁気記録再生装置 | |

| WO2009119708A1 (ja) | 垂直磁気記録媒体および垂直磁気記録媒体の製造方法 | |

| JP4219941B2 (ja) | 磁気記録媒体、その製造方法および磁気記録再生装置 | |

| WO2012157600A1 (ja) | 磁気記録媒体及びその製造方法、並びに磁気記録再生装置 | |

| JP5536540B2 (ja) | 磁気記録媒体および磁気記録再生装置 | |

| JP5775720B2 (ja) | 磁気記録媒体の製造方法及び磁気記録再生装置 | |

| JP5894780B2 (ja) | 磁気記録媒体の製造方法 | |

| JP6265529B2 (ja) | 磁気記録媒体の製造方法、磁気記録媒体及び磁気記録再生装置 | |

| JP5660710B2 (ja) | ターゲットの製造方法、磁気記録媒体の製造方法 | |

| JP6144570B2 (ja) | 磁気記録媒体の製造方法、磁気記録媒体及び磁気記録再生装置 | |

| JP5325945B2 (ja) | 垂直磁気記録媒体及び磁気記録再生装置 | |

| JP5890756B2 (ja) | 磁気記録媒体及び磁気記憶装置 | |

| JP2014099226A (ja) | サーボ情報記録方法及び磁気記憶装置 | |

| JP4472767B2 (ja) | 磁気記録媒体および磁気記録再生装置 | |

| JP2011123976A (ja) | 磁気記録媒体の製造方法及び磁気記録再生装置 | |

| JP5244679B2 (ja) | 磁気記録媒体の製造方法 | |

| JP5232730B2 (ja) | 磁気記録媒体、磁気記録媒体の製造方法及び磁気記録再生装置 | |

| JP2014010851A (ja) | 磁気記録媒体及び磁気記憶装置 | |

| JP2013246856A (ja) | 磁気記録媒体及び磁気記憶装置 | |

| JP2011123977A (ja) | 磁気記録媒体及び磁気記録再生装置 | |

| JP5677789B2 (ja) | 磁気記録媒体及び磁気記録再生装置 | |

| JP6566907B2 (ja) | 磁気記録媒体及び磁気記録再生装置 | |

| JP5771427B2 (ja) | 磁気記録媒体の製造方法及び磁気記録再生装置 | |

| JP4852180B2 (ja) | 垂直磁気記録媒体の製造方法 | |

| JP2014049171A (ja) | 磁気記録媒体及び磁気記録再生装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20130531 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20140121 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20140228 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20140331 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20140416 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20141128 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20141201 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 5660710 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| S111 | Request for change of ownership or part of ownership |

Free format text: JAPANESE INTERMEDIATE CODE: R313111 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| S531 | Written request for registration of change of domicile |

Free format text: JAPANESE INTERMEDIATE CODE: R313531 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |