JP5410654B2 - フォトマスクブランクの製造方法、反射型マスクブランクの製造方法、フォトマスクの製造方法、及び反射型マスクの製造方法 - Google Patents

フォトマスクブランクの製造方法、反射型マスクブランクの製造方法、フォトマスクの製造方法、及び反射型マスクの製造方法 Download PDFInfo

- Publication number

- JP5410654B2 JP5410654B2 JP2007101984A JP2007101984A JP5410654B2 JP 5410654 B2 JP5410654 B2 JP 5410654B2 JP 2007101984 A JP2007101984 A JP 2007101984A JP 2007101984 A JP2007101984 A JP 2007101984A JP 5410654 B2 JP5410654 B2 JP 5410654B2

- Authority

- JP

- Japan

- Prior art keywords

- substrate

- chamfered

- film

- photomask

- flatness

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Description

(構成1)透光性基板上に転写パターンを形成するための薄膜を有するフォトマスクブランク用の基板であって、前記基板は、主表面と該主表面の周縁に形成された端面とを有し、該端面は、前記基板の側面と、該側面と前記主表面との間に介在する面取り面とを含み、前記面取り面のうち少なくとも前記薄膜を成膜する主表面と連続する面取り面の平坦度が、50μm以下であることを特徴とするフォトマスクブランク用基板である。

(構成2)前記面取り面のうち少なくとも前記薄膜を成膜する主表面と連続する面取り面の表面粗さが、算術平均表面粗さ(Ra)で2nm以下であることを特徴とする構成1に記載のフォトマスクブランク用基板である。

(構成4)前記基板の面取り面上に導電性を有する薄膜が形成されていることを特徴とする構成3に記載のフォトマスクブランクである。

(構成5)前記薄膜上にレジスト膜を有することを特徴とする構成3又は4に記載のフォトマスクブランクである。

(構成8)研磨砥粒を含有した研磨液を供給しながら、研磨用のブラシ毛が突設された研磨ブラシと前記基板とを相対的に移動させて、前記基板の端面を研磨することを特徴とする構成7に記載のフォトマスクブランク用基板の製造方法である。

また、レジスト膜として電子線描画用レジスト膜を形成する場合、マスク製造時におけるマスクパターン描画工程においてチャージアップ防止のために、導電性のある材料からなる遮光性膜を基板の面取り面まで形成した場合においても、面取り面における平坦度が良好であるため、面取り面における遮光性膜の膜付着力のばらつきが小さく、収納ケースからの出し入れやマスクブランクの搬送時に膜剥れ等による発塵を抑制することができる。

また、構成4のように、前記基板の面取り面上に導電性を有する薄膜が形成されたフォトマスクブランクにあっては、面取り面における平坦度が良好であるため、面取り面における遮光性膜の膜付着力のばらつきが小さく、収納ケースからの出し入れやマスクブランクの搬送時に発塵を抑制することができるので、本発明は好適である。

また、本発明によれば、本発明に係るフォトマスクブランクを用いて高いパターン精度で微細パターンが形成されたフォトマスクを提供することができる。

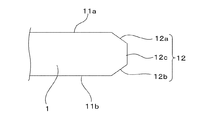

図1は、本発明に係るフォトマスクブランク用基板の外周付近の断面図である。

透光性基板(以下、単に「基板」と呼ぶ。)1は、フォトマスクブランク用の基板であって、両面の主表面11a,11bと該主表面11a,11bの周縁に形成された端面12とを有し、該端面12は、前記基板1の側面12cと、該側面12cと前記主表面11a,11bとの間に介在する面取り面12a,12bとを含む。そして、本発明では、前記面取り面12a,12bのうち少なくとも転写パターンを形成するための薄膜を成膜する主表面(例えば11a)と連続する面取り面(例えば12a)の平坦度が50μm以下である。

なお、本発明において平坦度とは、基板の面取り面の表面側に任意に設けた基準面から面取り面面内における表面形状の最大高さと最小高さの差(測定面から最小自乗法で算出される仮想絶対平面(焦平面)に対する測定面の最大値と最小値の差)をいう。

さらには、測定領域の表面形状を三次元的に測定したデータから前記高さ情報を取得するようにしてもよい。

また、本発明において、面取り面の表面形状については特に制約はなく任意であるが、基板を研磨した後の洗浄において、研磨に使用した研磨剤残りを基板表面から効果的に除去する観点からは、平坦であるか、又は面取り面の高さが当該面取り面の中心領域から周縁部に向かって漸次低くなる凸形状であることが好ましい。

この場合の研磨方法としては、たとえば研磨砥粒を含有した研磨液を供給しながら、研磨用のブラシ毛が突設された研磨ブラシと前記基板とを相対的に移動させて前記基板の端面を研磨する方法が挙げられる。このような研磨方法によれば、前記面取り面の平坦度が50μm以下となるように基板端面を好ましく研磨することができる。

ここで、一例として、図3に示すフォトマスクブランク10を用いたフォトマスクの製造方法を説明する。図3のフォトマスクブランク10は、前記基板1上に遮光性膜2を有する形態のものである。

図4(a)は、図3のフォトマスクブランク10の遮光性膜2上にレジスト膜3を形成した状態を示している。前述したように、本発明のフォトマスクブランク10にあっては、基板1端面の面取り面における平坦度が50μm以下と良好であるため、レジスト膜をスピンコートで塗布形成した際に、基板1主表面の外周付近におけるレジスト膜の膜厚ばらつきが小さく、レジスト膜の面内膜厚均一性が良好となる。なお、レジスト材料としては、ポジ型レジスト材料でも、ネガ型レジスト材料でも用いることができる。

次に、図4(c)は、所望のパターン露光に従ってレジスト膜3を現像してレジストパターン3aを形成する工程を示す。該工程では、フォトマスクブランク10上に形成したレジスト膜3に対し所望のパターン露光を施した後に現像液を供給して、現像液に可溶なレジスト膜の部位を溶解し、レジストパターン3aを形成する。

図4(e)は、残存したレジストパターン3aを剥離除去することにより得られたフォトマスク20を示す。こうして、本発明により、高いパターン精度で微細パターンが形成されたフォトマスクが出来上がる。

(実施例1)

合成石英ガラス基板(約152mm×約152mm×約6.5mm)の端面を面取加工、及び研削加工、更に粗研磨処理を終えたガラス基板を両面研磨装置にセットし、基板主表面の精密研磨を行った。さらに、基板の端面についても以下のようにして精密研磨を行った。

研磨砥粒を含有した研磨液を供給しながら、研磨用のブラシ毛が突設された研磨ブラシと上記基板とを相対的に移動させて上記基板の端面を研磨した。具体的には、特許第2585727号公報に記載の研磨装置を用い、ガラス基板の端面に対して全面均一にブラシ毛が当接し、圧力が加わるようにして、基板の端面を研磨した。研磨装置に、基板の端面に対するブラシの押し込み量を管理するため、サーボモーターを研磨ブラシに取りつけ、圧力を自動調整した。

次に、このレジスト膜付きフォトマスクブランクを収納した収納ケースの振動試験を行った。この場合の振動試験は、米軍規格MIL(Military Specifications and Military Standards)のMIL−STD−810Fに準拠し、クリーンルーム内での移動環境を想定して行った。

振動試験後、上記収納ケースをクリーンルーム内で開封し、取り出したフォトマスクブランクについて、欠陥検査装置M3320(レーザーテック社製)を用いて主表面上の付着異物による欠陥個数を測定した。評価は振動試験前の欠陥個数を予め測定しておき、これに対する振動試験後の欠陥個数の増加個数で行ったが、増加は認められなかった。また、振動試験前の上記収納ケース内のパーティクル数を測定しておき、これに対する振動試験後の収納ケース内のパーティクル数を測定したが、特に問題となる増加は認められなかった。

次に、上記レジストパターンに沿って、遮光層と反射防止層とからなる遮光性膜のドライエッチングを行って遮光性膜パターンを形成した(同図(d)参照)。ここでドライエッチングガスとしては、Cl2とO2の混合ガス(Cl2:O2=4:1)を用いた。

次に、残存するレジストパターンを剥離して、フォトマスクを得た(同図(e)参照)。

実施例1におけるガラス基板の端面の精密研磨において、基板に対する研磨ブラシの揺動量及び、基板を回転させる回転テーブルの回転数の最適化を行い、実施例1と同様にしてガラス基板を作製した。

得られたガラス基板の主表面の表面粗さは、算術平均表面粗さ(Ra)で0.2nm、平坦度は0.5μm、当該主表面の形状は凸形状に仕上げられていた。また、ガラス基板端面の面取り面(前述の12a及び12b)の表面粗さはいずれも、算術平均表面粗さ(Ra)で0.2nm、平坦度は30μm、当該面取り面の形状はいずれも凸形状に仕上げられていた。なお、これらの測定は実施例1と同様にして行った。

次に、このフォトマスクブランク上に実施例1と同じレジスト膜をスピンコート法で形成した。そして、上記レジスト膜の膜厚ばらつきを測定したが、全体的に膜厚ばらつきは小さく、とくに基板主表面の外周付近におけるレジスト膜の膜厚ばらつきも小さかった。

得られたフォトマスクは、基板端面の面取り面の平坦度が良好であることにより、フォトマスクブランク上に形成したレジスト膜の面内ばらつきが小さかった(面内膜厚均一性が良好であった)ことから、形成した遮光性膜のパターンのCDロス(CDエラー)(設計線幅に対する実測線幅のずれ)は20nmと小さく、遮光性膜パターンのパターン精度は良好であった。

実施例1におけるガラス基板の端面の精密研磨において、基板に対する研磨ブラシの揺動量及び、基板を回転させる回転テーブルの回転数の設定を変えて行い、それ以外は実施例1と同様にしてガラス基板を作製した。

得られたガラス基板の主表面の表面粗さは、算術平均表面粗さ(Ra)で0.2nm、平坦度は0.5μm、当該主表面の形状は凸形状に仕上げられていた。また、ガラス基板端面の面取り面(前述の12a及び12b)の表面粗さはいずれも、算術平均表面粗さ(Ra)で2nm、平坦度は70μm、当該面取り面の形状はいずれも凸形状に仕上げられていた。なお、これらの測定は実施例1と同様にして行った。

次に、このフォトマスクブランク上に実施例1と同じレジスト膜をスピンコート法で形成した。そして、上記レジスト膜の膜厚ばらつきを測定したが、とくに基板主表面の外周付近におけるレジスト膜の膜厚ばらつきが大きかった。

得られたフォトマスクは、基板端面の面取り面の平坦度が70μmと良好でなかったことにより、フォトマスクブランク上に形成したレジスト膜の面内ばらつきが大きかった(面内膜厚均一性が良好でなかった)ことから、形成した遮光性膜のパターンのCDロス(CDエラー)(設計線幅に対する実測線幅のずれ)は50nmと大きく、遮光性膜パターンのパターン精度は実施例と比べると悪かった。

2 遮光性膜

3 レジスト膜

10 フォトマスクブランク

11a,11b 主表面

12 端面

12a,12b 面取り面

12c 側面

13,14 測定点

20 フォトマスク

Claims (15)

- 基板上に転写パターンを形成するための薄膜及びレジスト膜を有するフォトマスクブランクの製造方法であって、

前記基板は、主表面と該主表面の周縁に形成された端面とを有し、該端面は、前記基板の側面と、該側面と前記主表面との間に介在する面取り面とを含み、

前記薄膜の表面に回転塗布された前記レジスト膜の面内膜厚ばらつきを小さくするために、前記基板の端面を研磨して前記面取り面のうち少なくとも前記薄膜を成膜する主表面と連続する面取り面の平坦度を50μm以下とする工程を有することを特徴とするフォトマスクブランクの製造方法。 - 前記面取り面のうち少なくとも前記薄膜を成膜する主表面と連続する面取り面の表面粗さが、算術平均表面粗さ(Ra)で2nm以下であることを特徴とする請求項1に記載のフォトマスクブランクの製造方法。

- 前記面取り面の平坦度は、前記基板の丸みをつけた角部の面取り部分およびその角部の面取り部分と前記面取り面との境界近傍を除いた面取り面の領域で測定される平坦度であることを特徴とする請求項1又は2に記載のフォトマスクブランクの製造方法。

- 前記面取り面の平坦度は、面取り面の長手方向の両端から5mmの幅を面取り面の全面から除いた領域で測定される平坦度であることを特徴とする請求項1又は2に記載のフォトマスクブランクの製造方法。

- 前記面取り面は、前記基板の丸みをつけた角部の面取り部分を除いた面取り面の領域において、その面取り面の高さが中心領域から周縁部に向かって漸次低くなる凸形状を有することを特徴とする請求項1乃至4の何れか一に記載のフォトマスクブランクの製造方法。

- 研磨砥粒を含有した研磨液を供給しながら、研磨用のブラシ毛が突設された研磨ブラシと前記基板とを相対的に移動させて、前記基板の端面を研磨することを特徴とする請求項1乃至5の何れか一に記載のフォトマスクブランクの製造方法。

- 前記基板の面取り面上に導電性を有する薄膜が形成されていることを特徴とする請求項1乃至6の何れか一に記載のフォトマスクブランクの製造方法。

- 基板上に、交互積層膜からなる多層反射膜と、転写パターンを形成するための薄膜である吸収体膜と、レジスト膜を有する反射型マスクブランクの製造方法であって、

前記基板は、主表面と該主表面の周縁に形成された端面とを有し、該端面は、前記基板の側面と、該側面と前記主表面との間に介在する面取り面とを含み、

前記吸収体膜の表面に回転塗布された前記レジスト膜の面内膜厚ばらつきを小さくするために、前記基板の端面を研磨して前記面取り面のうち少なくとも前記薄膜を成膜する主表面と連続する面取り面の平坦度を50μm以下とする工程を有することを特徴とする反射型マスクブランクの製造方法。 - 前記面取り面のうち少なくとも前記薄膜を成膜する主表面と連続する面取り面の表面粗さが、算術平均表面粗さ(Ra)で2nm以下であることを特徴とする請求項8に記載の反射型マスクブランクの製造方法。

- 前記面取り面の平坦度は、前記基板の丸みをつけた角部の面取り部分およびその角部の面取り部分と前記面取り面との境界近傍を除いた面取り面の領域で測定される平坦度であることを特徴とする請求項8又は9に記載の反射型マスクブランクの製造方法。

- 前記面取り面の平坦度は、面取り面の長手方向の両端から5mmの幅を面取り面の全面から除いた領域で測定される平坦度であることを特徴とする請求項8乃至10の何れか一に記載の反射型マスクブランクの製造方法。

- 前記面取り面は、前記基板の丸みをつけた角部の面取り部分を除いた面取り面の領域において、その面取り面の高さが中心領域から周縁部に向かって漸次低くなる凸形状を有することを特徴とする請求項8乃至11の何れか一に記載の反射型マスクブランクの製造方法。

- 研磨砥粒を含有した研磨液を供給しながら、研磨用のブラシ毛が突設された研磨ブラシと前記基板とを相対的に移動させて、前記基板の端面を研磨することを特徴とする請求項8乃至12の何れか一に記載の反射型マスクブランクの製造方法。

- 請求項1乃至7の何れか一に記載のフォトマスクブランクの製造方法により得られるフォトマスクブランクの薄膜に転写パターンを形成することを特徴とするフォトマスクの製造方法。

- 請求項8乃至13の何れか一に記載の反射型マスクブランクの製造方法により得られる反射型マスクブランクの吸収体膜に転写パターンを形成することを特徴とする反射型マスクの製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2007101984A JP5410654B2 (ja) | 2007-04-09 | 2007-04-09 | フォトマスクブランクの製造方法、反射型マスクブランクの製造方法、フォトマスクの製造方法、及び反射型マスクの製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2007101984A JP5410654B2 (ja) | 2007-04-09 | 2007-04-09 | フォトマスクブランクの製造方法、反射型マスクブランクの製造方法、フォトマスクの製造方法、及び反射型マスクの製造方法 |

Related Child Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2013230900A Division JP5818861B2 (ja) | 2013-11-07 | 2013-11-07 | マスクブランク及びその製造方法、並びにマスク |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2008257131A JP2008257131A (ja) | 2008-10-23 |

| JP2008257131A5 JP2008257131A5 (ja) | 2011-06-30 |

| JP5410654B2 true JP5410654B2 (ja) | 2014-02-05 |

Family

ID=39980736

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2007101984A Active JP5410654B2 (ja) | 2007-04-09 | 2007-04-09 | フォトマスクブランクの製造方法、反射型マスクブランクの製造方法、フォトマスクの製造方法、及び反射型マスクの製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP5410654B2 (ja) |

Families Citing this family (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR101548035B1 (ko) | 2008-12-17 | 2015-08-27 | 아사히 가라스 가부시키가이샤 | 반사형 마스크용 저팽창 유리 기판 및 그의 가공 방법 |

| JP2012027176A (ja) * | 2010-07-22 | 2012-02-09 | Tosoh Corp | フォトマスク用基板 |

| MY190084A (en) | 2016-08-25 | 2022-03-25 | Shinetsu Chemical Co | Rectangular glass substrate and method for preparing the same |

| JP7253373B2 (ja) * | 2018-12-28 | 2023-04-06 | Hoya株式会社 | マスクブランク用基板、多層反射膜付き基板、反射型マスクブランク、反射型マスク、透過型マスクブランク、透過型マスク、及び半導体装置の製造方法 |

Family Cites Families (20)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS6134669A (ja) * | 1984-07-27 | 1986-02-18 | Hitachi Ltd | 自動取引システム |

| JPS63257756A (ja) * | 1987-04-15 | 1988-10-25 | Shinetsu Sekiei Kk | フオトマスク用ガラス基板 |

| JPH01167758A (ja) * | 1987-12-23 | 1989-07-03 | Hitachi Ltd | ホトマスク |

| JPH02204345A (ja) * | 1989-01-31 | 1990-08-14 | Hoya Corp | ガラス基板 |

| JP2866684B2 (ja) * | 1989-11-30 | 1999-03-08 | ホーヤ株式会社 | 電子デバイス用ガラス基板の製造方法 |

| JPH03110438U (ja) * | 1990-02-28 | 1991-11-13 | ||

| JP3046003B2 (ja) * | 1998-08-10 | 2000-05-29 | ホーヤ株式会社 | 電子デバイス用ガラス基板及びその製造方法 |

| JP2006011434A (ja) * | 2002-03-29 | 2006-01-12 | Hoya Corp | マスクブランク用基板、マスクブランクおよび転写用マスクの製造方法 |

| JP2005301304A (ja) * | 2002-03-29 | 2005-10-27 | Hoya Corp | マスクブランク用基板、マスクブランク、および転写用マスク |

| WO2004051369A1 (ja) * | 2002-12-03 | 2004-06-17 | Hoya Corporation | フォトマスクブランク、及びフォトマスク |

| JP2004302280A (ja) * | 2003-03-31 | 2004-10-28 | Hoya Corp | マスクブランクス用基板の製造方法、及びマスクブランクスの製造方法、並びに転写マスクの製造方法 |

| JP4784969B2 (ja) * | 2004-03-30 | 2011-10-05 | Hoya株式会社 | マスクブランク用のガラス基板の製造方法、マスクブランクの製造方法、反射型マスクブランクの製造方法、露光用マスクの製造方法、及び反射型マスクの製造方法 |

| JP2005333124A (ja) * | 2004-04-22 | 2005-12-02 | Asahi Glass Co Ltd | 反射型マスク用低膨張硝子基板および反射型マスク |

| JP4683416B2 (ja) * | 2005-06-10 | 2011-05-18 | Hoya株式会社 | マスクブランク用ガラス基板の欠陥検査方法、マスクブランク用ガラス基板、マスクブランク、露光用マスク、マスクブランク用ガラス基板の製造方法、マスクブランクの製造方法、及び露光用マスクの製造方法 |

| JP4688150B2 (ja) * | 2005-08-03 | 2011-05-25 | Hoya株式会社 | マスクブランク用ガラス基板の製造方法、マスクブランクの製造方法、露光用マスクの製造方法、及び欠陥検査装置 |

| JP2007057638A (ja) * | 2005-08-23 | 2007-03-08 | Shin Etsu Chem Co Ltd | 面取り大型基板及びその製造方法 |

| JP4748574B2 (ja) * | 2005-09-16 | 2011-08-17 | Hoya株式会社 | マスクブランクス及びその製造方法 |

| JP4968720B2 (ja) * | 2006-09-21 | 2012-07-04 | Hoya株式会社 | 電子デバイス用基板形状検査装置及び電子デバイス用基板形状検査方法、並びにマスクブランク用ガラス基板の製造方法 |

| JP5085966B2 (ja) * | 2007-04-09 | 2012-11-28 | Hoya株式会社 | フォトマスクブランクの製造方法、反射型マスクブランクの製造方法、フォトマスクの製造方法、及び反射型マスクの製造方法 |

| KR101548035B1 (ko) * | 2008-12-17 | 2015-08-27 | 아사히 가라스 가부시키가이샤 | 반사형 마스크용 저팽창 유리 기판 및 그의 가공 방법 |

-

2007

- 2007-04-09 JP JP2007101984A patent/JP5410654B2/ja active Active

Also Published As

| Publication number | Publication date |

|---|---|

| JP2008257131A (ja) | 2008-10-23 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5085966B2 (ja) | フォトマスクブランクの製造方法、反射型マスクブランクの製造方法、フォトマスクの製造方法、及び反射型マスクの製造方法 | |

| US10295900B2 (en) | Mask blank substrate, substrate with multilayer reflection film, transmissive mask blank, reflective mask, and semiconductor device fabrication method | |

| US10620527B2 (en) | Mask blank substrate, substrate with multilayer reflection film, transmissive mask blank, reflective mask blank, transmissive mask, reflective mask, and semiconductor device fabrication method | |

| JP5073835B2 (ja) | マスクブランク用基板 | |

| TWI475317B (zh) | 光罩基底用基板套件、光罩基底套件、光罩套件及半導體裝置之製造方法 | |

| WO2010110237A1 (ja) | 反射型マスク用多層反射膜付基板及び反射型マスクブランク並びにそれらの製造方法 | |

| TW201310163A (zh) | 空白光罩用基板、空白光罩、反射型空白光罩、轉印光罩、反射型光罩以及該等之製造方法 | |

| JP5410654B2 (ja) | フォトマスクブランクの製造方法、反射型マスクブランクの製造方法、フォトマスクの製造方法、及び反射型マスクの製造方法 | |

| JP5818861B2 (ja) | マスクブランク及びその製造方法、並びにマスク | |

| WO2020196555A1 (ja) | マスクブランク用基板、導電膜付き基板、多層反射膜付き基板、反射型マスクブランク、反射型マスク、及び半導体装置の製造方法 | |

| JP2006078991A (ja) | マスクブランク用透明基板及びマスクブランク | |

| WO2020203338A1 (ja) | マスクブランク用基板、多層反射膜付き基板、反射型マスクブランク、反射型マスク、透過型マスクブランク、透過型マスク、及び半導体装置の製造方法 | |

| JP7346527B2 (ja) | マスクブランク、転写用マスク、マスクブランクの製造方法、転写用マスクの製造方法、及び表示装置の製造方法 | |

| TWI834853B (zh) | 遮罩基底用基板、附導電膜之基板、附多層反射膜之基板、反射型遮罩基底、反射型遮罩、以及半導體裝置之製造方法 | |

| JP4968721B2 (ja) | 平坦度測定装置較正用基準プレート | |

| JP2013110173A (ja) | 反射型マスクブランクス、反射型マスク、および、それらの製造方法、並びに、反射型マスクブランクスの検査方法 | |

| JP2008275934A (ja) | フォトマスクブランク及びフォトマスクの製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20100327 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20110506 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20111202 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20111213 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20120211 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20121113 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20130115 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20131008 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20131107 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 5410654 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |