JP5378631B2 - 気相成長結晶薄膜製造方法 - Google Patents

気相成長結晶薄膜製造方法 Download PDFInfo

- Publication number

- JP5378631B2 JP5378631B2 JP2000188412A JP2000188412A JP5378631B2 JP 5378631 B2 JP5378631 B2 JP 5378631B2 JP 2000188412 A JP2000188412 A JP 2000188412A JP 2000188412 A JP2000188412 A JP 2000188412A JP 5378631 B2 JP5378631 B2 JP 5378631B2

- Authority

- JP

- Japan

- Prior art keywords

- thin film

- mist

- temperature

- ultrafine particles

- crystal thin

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Description

半導体産業、電気通信産業、建築産業の機能材料を使用する分野に於いて結晶体と非結晶体の持つ性能の違いは非常に大きい事が知られている。本発明は結晶薄膜を安く簡単に製造する方法とその結晶薄膜製造装置を提供することであります。結晶化すると柔らかになるが電気特性が向上するものと金属酸化物の様に透明で硬く絶縁物となる物や透明で導電性の優れた透明導電膜あるいは超伝導材料の用途がこの範疇に入ります。また金属酸化物の超微粒子又は同化合物を超音波霧を使つて高温炉の中で組み合わせる方法は屈折率の異なる透明度の高い材料を作れるので光通信部品の 製造を可能にし、建築では外壁塗装に使用すると半永久的使用に耐える塗装が完成できる事であります。

結晶薄膜を作るには高温の粒子が基板の表面に軟着陸して表面拡散しながら結晶が成長する時に出来ると考えられている。従来の薄膜製造法にはPVD法とCVD法がありPVD法には真空蒸着法、高周波法、アーク放電法、イオンプレーテング法、スパッタ法が知られている。いずれの場合も結晶膜を作る条件に合わないので非結晶膜ができている。一度生成した膜を熱処理を行っても結晶化は進むが格子欠陥の数が変わらないので結晶薄膜は生成されないのである。従来スパッタ法が用いられるのは材料の成分が変わらない事とピンホール等欠陥の少ない膜が得られる事に因るものである。CVD法は高温の中で分解反応薄膜生成を同時に行うので酸素欠損や不純物の混入、高温粒子の温度不均一が発生しその制御量が多すぎて機能性結晶薄膜の生産は行われていない。さらにコストを低下させる方法としてスプレイ法、希釈法、ゾルゲル法等が研究されているが結晶成長の条件に合わず満足できる製造法は完成されていない。

第一の課題は目的とする材料の完全結晶を作ることであります。本発明は大気圧高温炉の

中で高温の超微粒子を作り基板を超微粒子の温度より少し低い温度に保持し高温の超微粒

子が基板の表面に柔らかく表面拡散をしながら堆積する構造とした成長法による完全結晶

の薄膜製造方法を完成した事であります。 高温の超微粒子の温度は高温炉の温度で定ま

り超微粒子が溶解する温度(例えば1600度C)より遥かに低い温度であるため成分が

解離することなく超微粒子の成分のままで第一層から結晶が成長する事になります。 第

二の課題は結晶薄膜を製造する原料の供給方法に超音波霧を使用したことであります。こ

の方法は原料の超微粒子を水又は溶液に混濁しゾル状の液に超音波を通すと霧が発生しま

す。この霧は超音波の周波数が1〜2MHzの時大きさが約5ミクロン程度の霧粒となり

ます。

原料の超微粒子は一般に0.5〜0.01ミクロンですから沢山の超微粒子を含んだ霧粒

が発生する事になります。この霧粒を搬送用の空気又はガスを用いて高温炉の中に送り込

みます。霧粒は高温炉の壁に接触して高温の超微粒子と高温の水蒸気あるいは溶剤のガス

となります。ここで高温の超微粒子は基板の表面に結晶薄膜を作り,又高温の水蒸気ある

いは溶剤のガスはそのまま排気されるのです。この方法の特徴は(1)、非常に取り扱い

が難しい超微粒子をゾル状の液として取り扱うことが出来るので 一般薬品と同じ扱いが

出来る。(2)、大気圧の超音波霧を大気圧の高温炉に搬送するので特別な装置器具を必

要としない。原料供給量の増減は超音波発信器の出力を変化させるだけでよい特徴を有す

るものである。(3)、霧発生装置を複数個準備してそれぞれに原料を入れ霧の流量を調

節して並列に高温炉に搬送するとその成分比の結晶薄膜が出来る。又直列に時間をあけて

搬送するとその成分の多層膜が出来ます。第三の課題は結晶薄膜に対する機能要求は(A

)完全結晶方位に起因する物と(B)格子欠陥の無い完全結晶(結晶方位に無関係)を必

要とする例がある。(A)は単結晶半導体から加工する例に示すように結晶の方位を揃え

る製作は難しい。(B)は非結晶と結晶の差を機能に利用して性能向上を計る事である。

本発明は(B)に属するものでその使用例は金属単体から化合物に応用することができ、

特に金属酸化物ではそれぞれの材質に合った透明度、硬さ、屈折率、絶縁物としての結晶

薄膜が得られます。酸化錫を含む金属酸化物を用いて結晶薄膜を作ると透明度が高く、硬

く、一定の屈折率のある、電気伝導度の高い透明導電膜が得られるものである。又超伝導

材料の製造に使用するものである。

薄膜製造の原料となる超微粒子は材料が非常に小さい微細な粒子となっても原料と同じ

成分を保持し、常温で非常に高い活性度を有するために自然に放置すると燃焼したり、静

電気を帯びて取扱が非常に難しい欠点を持っている。本発明はこれらの欠点を超音波霧を

用いて解消し、この超微粒子の特徴を更に増加するために高温炉の中で高温の超微粒子を

作り、新しい成分の結晶薄膜を製作するものである。この薄膜を金属酸化物の高温の超微

粒子を用いて製作すると平滑で格子欠陥が少なく透明で硬く、更に加工の出来る結晶薄膜

を製作する事が出来ます。高温の超微粒子を作る方法は原料となる超微粒子を水又は溶液

に混合しゾル状としその液に超音波を加え液を超微粒子を含んだ霧とし空気又は不活性ガ

スと共に高温炉の中に搬入し、あらかじめ超微粒子と水(又は溶剤)が分離する温度に加

熱された高温炉の壁に接触させて高温の超微粒子が得られるのであります。加熱された高

温炉の温度は超微粒子化合物が分解する温度より低く又超微粒子と水(溶剤)が分離する

温度以上の温度範囲の温度を使用します。一般に使用される温度は酸化錫透明導電膜を製

作する場合は560度Cを使用します。この温度は材料の種類によって異なるが高温のも

ので1200度C、低温のもので200度C範囲の温度が使用されます。搬入された霧は

炉内の高温壁に接触し高温の超微粒子と高温の水蒸気(又は溶剤)に分解し、高温の超微

粒子は基板表面に結晶薄膜を形成し、水蒸気は炉内に留まる事が出来ず排出されます。結

晶薄膜の成分は超音波霧によって搬入される超微粒子の原料成分、によって決まり、膜の

厚さは成長時間によって決まります。この様に大気圧で結晶成長させるのは製造装置の製

作を簡単にする目的のためであるが更に厚い膜の良い結晶を得るためには結晶成長測度が

最も早い20Torr付近の圧力で結晶薄膜を作ると良いことが知られている。又この方

法の特徴は霧の発生量を超音波発信器の出力を製膜中に外部から電気的に調節出来るので

あらゆる種類の結晶薄膜を自由に製作出来る特徴が得られる事であります。

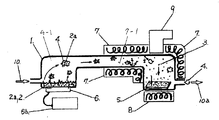

以下、添付図面に従つて実施例を説明する。第1図は本発明の結晶薄膜製造方法を実施

するための結晶薄膜製造装置の略図を示す。炉体1の左側に超微粒子2aを水又は溶剤に

溶かしたゾル状の液体2を入れ、超音波発信機6bに接続した超音波発生器6によって超

微粒子2aを含んだ霧4を発生させ、空気又は混合ガス10を用いて右側加熱炉7の内部

炉体1に霧4を搬送する構造となっている。加熱炉7の内部に到達した霧4は高温の壁に

接触して高温の超微粒子と高温の水蒸気となり、水蒸気又は溶剤の蒸気(ガス)は炉の内

部に留まること無く排出ガス10aと共に排出される。高温の超微粒子は基板加熱器8を

用いて加熱炉より少しだけ低い温度に保持してある基板5の表面に到達して表面拡散をし

ながら堆積して結晶薄膜を形成する構造となっている。マイクロ波発信機9はマイクロ波

を基板5の表面に照射して表面拡散を助け高温の超微粒子の結晶成長を助長する目的のも

のであります。

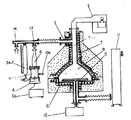

微粒子2aを水又は溶剤に混合したゾル状の液体2を超音波発信機6bに接続した超音波

発生器6に連結し発生した霧4と搬送用ガス導入バルブ10bから供給されるガスを第1

霧導入バルブ13を通して加熱炉7内に搬入します。高温炉に供給された霧は加熱炉7の

炉壁に接触して高温の超微粒子3と水蒸気に分離し高温の超微粒子3は基板5を加熱する

加熱器8で設定した温度で結晶を製膜する構造となっている。マイクロ波発信器9は基板

5表面の結晶成長を助長する事、基板回転装置12は基板の表面に均一な結晶薄膜を製造

する事が目的である。炉内で発生した水蒸気は排気ガス除去装置11を通して排出されま

す。合金、化合物等成分の異なる結晶薄膜の製作は第2霧導入バルブ14に複数個の霧発

生装置を取り付け霧に含まれる成分と流量を調節する事で異なった機能を有する結晶薄膜

が製作出来る事が特徴である。また多層膜を作る場合は複数個の霧発生装置を順次直列に

操作することによって性質の異なる薄膜の多層膜を製造する事が出来る特徴を有するもの

である。

情報量の激増と共に電子通信から光通信に変換する事と信頼性の高いマイクロ化が要求

されている。この要求の鍵となるのが各種の機能を有する結晶薄膜の製造である。特に金

属酸化膜の結晶薄膜は透明で材質特有の屈折率を有する事と宝石と同じ硬さを持つ絶縁物

あるいは酸化錫等を用いた透明導電膜、更には酸化物の超格子の組み合わせによる超伝導

材料の製造が自由に製作する事が出来る事であります。本開発の成功は高機能材料、高絶

縁材料、良質の透明導電膜が高価な真空装置を使用せずに薄膜の厚さも自由に選定する事

が出来、平滑で硬くしかも加工の出来る薄膜を低コストで供給出来たことであります。更

にこの方法は使用中に温度管理の他にガスの流量制御も自由にできるので液晶パネル等低

温度材料にも透明導電薄膜を付ける事が出来る特徴を有するものである。上述のように本

発明は高温の超微粒子の気体を高温の大気炉の中で作り、その超微粒子からの成長によっ

て成分や配合比を極限まで制御が出来る薄膜製造方法を提供するものである。この装置で

製作した結晶薄膜は格子欠陥の少ない良質で硬い、しかもコストが安く、加工の出来る薄

膜を大気圧高温炉の中で直接製造する事が出来る高温の超微粒子による薄膜製造方法を提

供するものである。

【図面の簡単な説明】

【第1図】本発明による実施例に用いた結晶薄膜製造装置の構成図。

【第2図】本発明を実施するための生産装置の構成断面図。

【第3図】基板を加熱炉の外に設置する構成断面図(参考図)。

【符号の説明】

1, 炉体 10, 搬送ガス

2, 薄膜材料液 10a, 排出ガス

2a, 超微粒子 10b, 搬送ガス導入バルブ

3, 高温の超微粒子 11, 排気ガス除去装置

3a, 霧中の超微粒子 12, 基板回転装置

4, 霧 13, 第1霧導入バルブ

5, 基板 14, 第2霧導入バルブ

6, 超音波発生器 15, 基板移動装置

6b, 超音波発信器 16, 霧溜

7, 加熱炉 17, カバー

8, 基板加熱器

9, マイクロ波発信器

Claims (5)

- 結晶薄膜の原料となる超微粒子を、水又は溶液に混合してゾル化した液体を準備し、超音

波を用いて、準備した液体から超微粒子を含有した霧を発生させ、発生させたこの霧を、

搬送ガスを用いて高温炉の内部に搬入し、この高温炉の中で高温の超微粒子を高温の水又

は溶液の蒸気から分離し、前記高温の水又は溶液の蒸気を排出しながら、前記高温の超微

粒子を基板表面上に堆積させて、結晶薄膜を作る結晶薄膜製造方法であって、前記基板表

面にマイクロ波を照射しながら高温の超微粒子を前記基板表面上に堆積させることを特徴

とする結晶薄膜製造方法。

- 基板回転装置を用いて前記基板を回転させることを特徴とする請求項1記載の結晶薄膜製

造方法。

- 霧発生用の複数個の霧発生装置を用いて発生する霧を、並列に高温炉の内部に搬入するよ

うにし、霧の流量の調節を行うことを特徴とする請求項1又は2記載の結晶薄膜製造方法

。

- 霧発生用の複数個の霧発生装置を用いて発生する霧を、時間をあけて高温炉の内部に搬入

し多層の結晶薄膜を作ることを特徴とする請求項1又は2記載の結晶薄膜製造方法。

- 超音波にて超微粒子を含有した5ミクロンの霧粒に調整することを特徴とする請求項1、

2、3又は4記載の結晶薄膜製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2000188412A JP5378631B2 (ja) | 2000-05-22 | 2000-05-22 | 気相成長結晶薄膜製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2000188412A JP5378631B2 (ja) | 2000-05-22 | 2000-05-22 | 気相成長結晶薄膜製造方法 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2001335922A JP2001335922A (ja) | 2001-12-07 |

| JP2001335922A5 JP2001335922A5 (ja) | 2007-10-18 |

| JP5378631B2 true JP5378631B2 (ja) | 2013-12-25 |

Family

ID=18688199

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2000188412A Expired - Fee Related JP5378631B2 (ja) | 2000-05-22 | 2000-05-22 | 気相成長結晶薄膜製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP5378631B2 (ja) |

Families Citing this family (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2006043545A (ja) * | 2004-08-02 | 2006-02-16 | Ricoh Co Ltd | 有機微結晶作製装置及び有機微結晶作製方法並びに有機微結晶 |

| JP5099811B2 (ja) * | 2006-12-27 | 2012-12-19 | 国立大学法人名古屋大学 | 自己組織化単分子膜作製装置とその利用 |

| JP4573902B2 (ja) * | 2008-03-28 | 2010-11-04 | 三菱電機株式会社 | 薄膜形成方法 |

| CN113521791A (zh) * | 2021-06-23 | 2021-10-22 | 福建江夏学院 | 一种光电半导体薄膜的超声波振荡制备装置 |

Family Cites Families (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US4928627A (en) * | 1985-12-23 | 1990-05-29 | Atochem North America, Inc. | Apparatus for coating a substrate |

| JPH01132003A (ja) * | 1987-11-17 | 1989-05-24 | Nippon Soda Co Ltd | 透明導電基板およびその製造方法 |

| JPH08330303A (ja) * | 1995-05-30 | 1996-12-13 | Mitsubishi Electric Corp | 薄膜形成方法および薄膜形成装置 |

-

2000

- 2000-05-22 JP JP2000188412A patent/JP5378631B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2001335922A (ja) | 2001-12-07 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP3462852B2 (ja) | 化学気相成長法によって薄膜を製造する方法と装置 | |

| JPS62152171A (ja) | 薄膜トランジスタの製造方法 | |

| KR100212906B1 (ko) | 산화물박막의 제조방법 및 그것에 사용되는 화학증착장치 | |

| JP5378631B2 (ja) | 気相成長結晶薄膜製造方法 | |

| JP2000012465A (ja) | シリコン膜の形成方法及び太陽電池の製造方法 | |

| JPH04174517A (ja) | ダイヤモンド半導体の製造方法 | |

| JPS62151573A (ja) | 堆積膜形成法 | |

| JPH02185026A (ja) | Al薄膜の選択的形成方法 | |

| JPH05315269A (ja) | 薄膜の製膜方法 | |

| JP2001335922A5 (ja) | ||

| US20140242293A1 (en) | Inorganic films using a cascaded source for battery devices | |

| JPH11236675A (ja) | 薄膜形成装置および薄膜形成方法 | |

| JPH02243504A (ja) | 高温超電導薄膜の製造方法 | |

| JP2534080Y2 (ja) | 人工ダイヤモンド析出装置 | |

| JPS5898918A (ja) | アモルフアスシリコンの製造方法 | |

| JPH04355970A (ja) | 太陽電池の製造方法 | |

| JPS6338581A (ja) | 機能性堆積膜形成装置 | |

| JPH0639708B2 (ja) | 薄膜製造方法及び薄膜製造装置 | |

| Huang et al. | Preparation of LaNiO3 thin films by mist plasma evaporation | |

| JPS6296675A (ja) | 堆積膜形成法 | |

| JPH0597582A (ja) | ダイヤモンド薄膜の堆積方法 | |

| JPH02157123A (ja) | チタン酸バリウム薄膜の製造方法 | |

| JPH0547678A (ja) | シリコン膜製造方法及びシリコン膜製造装置 | |

| JPS61189629A (ja) | 堆積膜形成法 | |

| CN117568748A (zh) | 一种氮化铝薄膜及其制备方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A711 | Notification of change in applicant |

Free format text: JAPANESE INTERMEDIATE CODE: A711 Effective date: 20050328 |

|

| A625 | Written request for application examination (by other person) |

Free format text: JAPANESE INTERMEDIATE CODE: A625 Effective date: 20060424 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A821 Effective date: 20060424 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20060612 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20070517 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20070803 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20081205 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20081216 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20090216 |

|

| A711 | Notification of change in applicant |

Free format text: JAPANESE INTERMEDIATE CODE: A711 Effective date: 20090216 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20090217 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20090616 |

|

| RD02 | Notification of acceptance of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7422 Effective date: 20090723 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20090813 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20090813 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20091117 |

|

| RD04 | Notification of resignation of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7424 Effective date: 20091124 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20100217 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20100514 |

|

| A911 | Transfer of reconsideration by examiner before appeal (zenchi) |

Free format text: JAPANESE INTERMEDIATE CODE: A911 Effective date: 20100520 |

|

| A912 | Removal of reconsideration by examiner before appeal (zenchi) |

Free format text: JAPANESE INTERMEDIATE CODE: A912 Effective date: 20100611 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20110104 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20130723 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20130723 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20130926 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| LAPS | Cancellation because of no payment of annual fees |