JP5338949B2 - スライス肉片の搬出装置 - Google Patents

スライス肉片の搬出装置 Download PDFInfo

- Publication number

- JP5338949B2 JP5338949B2 JP2012133262A JP2012133262A JP5338949B2 JP 5338949 B2 JP5338949 B2 JP 5338949B2 JP 2012133262 A JP2012133262 A JP 2012133262A JP 2012133262 A JP2012133262 A JP 2012133262A JP 5338949 B2 JP5338949 B2 JP 5338949B2

- Authority

- JP

- Japan

- Prior art keywords

- meat

- conveyor

- sliced

- transfer

- carry

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Description

この食肉スライサーは、肉箱の底部コンベヤ上に載置された食肉をコンベヤに向けて押圧する押え装置を、コンベヤ側に押圧するばねを設けて食肉の大きさが変わっても安定したスライス性能が得られるようにしている。

一方、コマギレ肉と異なり単一の食肉塊をスライスする場合には、トレーへの盛付姿勢が一様でなく、二つ折りして鱗状に並らべたり、切り落としと呼ばれる一枚毎にとぐろ巻き状にして並らべたり、或いは形を整えるために前後に切り出されたスライス肉片を組み合わせたり、場合によっては正確に計量しながら盛付けたりするので機械化が困難であり、スライス肉片を一旦コンベヤ上に広げられ状態で取り出してから、人手により所望の盛付を行うことにならざるを得ないのが実情である。

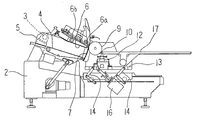

食肉スライサーは、載置された食肉塊の送り出し手段を備えた食肉移送樋と、食肉移送樋の出口付近に設けられた刃と、刃によって切削されたスライス肉片を所定の受取位置で受取って機外に搬出する搬出手段とを具備する。

食肉移送樋は、機台2の後部左右側壁から一体的に突設させた支持軸3を中心として水平位置付近における一定角度範囲内で上下に揺動できるように支持されている。

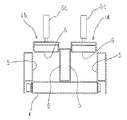

食肉移送樋は、単一の食肉移送樋としてもよいが、出口付近における断面積が略等しい複数の食肉移送樋を、適宜間隔を保って並列させて一体とした構成とすることが望ましく本例においては図3に示すように2組の食肉移送樋1a,1bとで構成されている。

また、食肉移送樋1a,1bの左右両側には側壁5、5が後部から出口に亘って立設されるとともに、食肉移送樋1a,1bの出口付近の上部位置には、この側壁5、5と底部コンベヤ4の上面とによって食肉塊の送り出し方向に断面形状が四角形の移送路を形成する上部押圧部材として上部コンベヤ6、6が設けられる。この上部押圧部材は必ずしもコンベヤでなくともよく単なる平板状であってもよい。

この食肉移送樋1a,1bの後半部(支持軸3側)は上部コンベヤ6がなく開放されている上に揺動中心点に近いので食肉移送樋1a,1bの動きが少なく食肉移送樋1a,1b内への食肉塊の供給が容易にしかも安全にできる。

この上部コンベヤ6、6は、下側の食肉塊との当接面が出口側に向けて漸次前下がり状に傾斜していて食肉塊を底部コンベヤとで挟持して送り出しながら圧縮して均一性を高めるようにしている。

また、上部コンベヤ6,6は後部のローラー6bの軸心を中心として上下に揺動可能に、食肉移送樋1a,1bに取り付けられているエアーシリンダー6c、6cに連結支持されている。

この回転体9を、食肉移送樋1の上動速度に関連させて図示しないがサーボモーターを用いて回転させることでスライス肉片を広げられた状態で常に定位置に来るよう整然と取り出すことができる。この回転体9は、必ずしも円筒形でなくとも無端帯で構成したものであっても良い。

本例においては、2系統の搬出手段、即ち第一搬出手段と第二搬出手段とが設けられていて、前述の上部押圧部材の切り替えに関連して使い分けが可能とされる。

回転体9から剥離ローラー10によって剥ぎ取られたスライス肉片が落下する受取位置まで空のトレー11を移送し、受取位置でスライス肉片が盛付けられたトレー11を搬出する移送部材は、詳細図示は省略しているが受取り位置の側方位置に、ホッパー内に積層された多数のトレー11を最下端部から剥離して下方に取り出すトレー剥離装置と、取り出されたトレー11を受け取ってスライス肉片の切り出しに関連して順繰りに受取位置まで、スライス肉片の移送方向(食肉移送樋における食肉塊の送り出し方向であって、図1においては左右方向)に直交して移送するトレー11の係止片を有する移送帯12とによって構成されている。

受取位置においてスライス肉片が盛付けられたトレー11を搬出する移送部材には、移送帯12が延長されたものでもよいが後処理の都合などから別のベルトコンベヤなどを連結したものでも良い。

搬出コンベヤ17は本例においては、第一搬出手段におけるトレー11の移送方向とは直交してスライス肉片の移送方向に沿って走行するように設けられる。

搬出コンベヤ17は、図示しないモーターなどの駆動装置が連結された駆動ローラーと始端部から終端部などに設けられた複数のローラー間に掛け回されたベルトコンベヤで構成されている。

搬出コンベヤ17の始端部は、図4に示すように回転体9の外周とで形成されるデルタ状の谷間に剥離ローラー10を互いに近接させて回転体9の周面と搬出コンベヤ17の上面とで挟むように配置し、回転体9の周面に付着して移送されるスライス肉片mの先端部を、回転体9の走行方向に対して剥離ローラー10を逆向きに回転させて剥ぎ取り、方向を略90度変えて搬出コンベヤ17に向けて誘導する。

剥離ローラー10は、スライス肉片mが付着して引き込まれないように比較的少径(6mm〜30mm)の丸棒が使用されているので、スライス肉片mは搬出コンベヤ17との当接面側には引き込まれることなくスムーズに乗り継ぐことができる。

搬出コンベヤ17の走行速度は乗り継ぎ部でスライス肉片mが停滞しないように回転体9の周速度と同等以上とすることが望ましい。

この第二搬出手段は、主に単一の食肉塊をスライスするときに使用されるのでスライス肉片mがコマギレ肉に比較すれば大形であり図4に示すように移送されるスライス肉片mの前半部が乗り移れば剥離ローロー10によって引き込まれるおれがない。

即ち、搬出コンベヤ17の始端部は、回転体9と剥離ローラー10とに近接したスライス肉片の受取位置から剥離ローラー10によって剥ぎ取られたスライス肉片がトレー11内に落下する通路が確保できるように適宜な手段を講じて水平方向に退却自在となるように構成する。

搬出コンベヤ17を走行させる駆動モーターはスライサーの制御装置に連結すると便利である。

まず複数の食肉塊を食肉移送樋1a,1b内に相互に接触させて詰め込み、複数の食肉塊を同時にスライスして得られるコマギレ肉のスライス方法について述べる。

この場合には、先ず食肉移送樋1a,1bにおける上部コンベヤ6,6を食肉移送樋1a,1bの所定位置に固定する。固定する位置を定めるには、まずスライス厚みと食肉移送樋1における出口付近の断面四角形状の面積とによって一回にスライスされる体積を計算し、食肉移送樋1内の食肉塊の詰まり具合から経験的に得られる見かけの比重を乗じて重量を算出する。

本例においては、一回にスライスされる重量を基準にしてトレー11への投入回数、即ち盛付量を決めるので希望する盛付量になるように上部コンベヤ6の位置を定めて断面四角形状の面積を調整する。

例えば豚のもも肉などのコマギレ肉をスライスする場合において、食肉移送樋1内への食肉塊を充満するよう詰め込み、食肉移送樋1a,1bそれぞれの出口付近の断面寸法を幅145mm、縦150mmとし、スライス厚みを2mmにするとそれぞれの食肉移送樋1a、1bの出口において一回にスライスされる量が略50gになるので、上部コンベヤ6の底部コンベヤ6との対向面から底部コンベヤ6の上面までの距離を150mmとなる位置に上部コンベヤ6を固定する。

この際に食肉移送樋1a、1bの出口付近の断面積は、同一のトレーに両方の食肉移送樋1a、1bの両方から投入されても定量性を損なうことがないように、略同一となるように特に上部コンベヤ6の固定位置には注意が必要である。

ここで、生産量の多い200gを盛付けたトレーを得ようとすれば一つのトレー11に対して50gずつ4回分を投入すればよく、食肉移送樋1a,1bのそれぞれから2回ずつに分けて投入させるようにトレー11を移送してもよい。

このコマギレ肉を定量でスライスするためには、本例の食肉スライサーでは食肉移送樋1a,1b内へ複数個の食肉塊を均一になるようしかも食肉塊同士を接触させて隙間なく充満するよう詰め込ことが必要である。

この場合、食肉塊は外形寸法が不揃いであり高さ寸法(切断方向の長さ寸法、図3の上下方向の寸法)も一様でない。従って上部コンベヤ6は食肉塊のスライスされる箇所に近い所を押圧しないと正確にスライスすることができないので前述したコマギレ肉のときと異なり食肉塊の高さ寸法に順応して上下移動できるようにエアーシリンダー6c、6cで支持させる。

4 底部コンベヤ

5 側壁

6 上部コンベヤ

9 回転体

10 剥離ローラー

11 トレー

12 トレー移送帯

17 搬出コンベヤ

Claims (1)

- 食肉スライサーから切り出されるスライス肉片を受取り周面に付着させて移送する回転体と、回転体に近接して回転体の走行方向に対して逆方向に回転して回転体からスライス肉片を剥ぎ取る剥離ローラーと、剥ぎ取られたスライス肉片を始端部で受取りスライス肉片の移送方向に沿って機外に搬出する搬出コンベヤとを具備したスライス肉片の搬出装置であって、搬出コンベヤの始端部における上面と回転体の周面とによって形成されるデルタ状の谷間に剥離ローラーを互いに近接させて回転体の周面と搬出コンベヤの上面とで挟むように配置したことを特徴とするスライス肉片の搬出装置。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2012133262A JP5338949B2 (ja) | 2012-05-28 | 2012-05-28 | スライス肉片の搬出装置 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2012133262A JP5338949B2 (ja) | 2012-05-28 | 2012-05-28 | スライス肉片の搬出装置 |

Related Parent Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2010104427A Division JP5358832B2 (ja) | 2010-04-12 | 2010-04-12 | 食肉スライサーおよび食肉スライス方法 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2012223193A JP2012223193A (ja) | 2012-11-15 |

| JP2012223193A5 JP2012223193A5 (ja) | 2013-06-20 |

| JP5338949B2 true JP5338949B2 (ja) | 2013-11-13 |

Family

ID=47274113

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2012133262A Active JP5338949B2 (ja) | 2012-05-28 | 2012-05-28 | スライス肉片の搬出装置 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP5338949B2 (ja) |

Families Citing this family (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP7021739B2 (ja) * | 2017-10-03 | 2022-02-17 | 株式会社日本キャリア工業 | スライス肉のトレー盛付装置 |

| JP7186387B2 (ja) * | 2018-05-28 | 2022-12-09 | 株式会社日本キャリア工業 | 食肉スライサー |

| JP7384355B2 (ja) | 2020-02-04 | 2023-11-21 | 株式会社日本キャリア工業 | 食品切断搬送装置 |

Family Cites Families (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP3971345B2 (ja) * | 2003-05-30 | 2007-09-05 | レオン自動機株式会社 | 棒状パン生地の移載方法および移載装置 |

| JP2009160684A (ja) * | 2007-12-29 | 2009-07-23 | Nihon Career Ind Co Ltd | 食肉スライサー |

| JP4644780B1 (ja) * | 2010-01-15 | 2011-03-02 | 株式会社日本キャリア工業 | スライス肉片の移送装置 |

-

2012

- 2012-05-28 JP JP2012133262A patent/JP5338949B2/ja active Active

Also Published As

| Publication number | Publication date |

|---|---|

| JP2012223193A (ja) | 2012-11-15 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5510604B2 (ja) | スライス肉片のトレー盛付装置 | |

| JP5358832B2 (ja) | 食肉スライサーおよび食肉スライス方法 | |

| WO2000059689A1 (en) | Device for slicing food material such as ham | |

| CN205870711U (zh) | 一种自动化食品切割系统 | |

| JP4145413B2 (ja) | スライスハム製品の製造方法及びその装置 | |

| JP2013545464A (ja) | 挿間物を備えた製品の形成装置および形成方法 | |

| JP5414084B2 (ja) | 食肉スライス方法 | |

| JP5338949B2 (ja) | スライス肉片の搬出装置 | |

| JP4644780B1 (ja) | スライス肉片の移送装置 | |

| JP5716236B2 (ja) | 食肉スライサー | |

| JP5875156B2 (ja) | 食肉スライサーにおける肉片のトレー盛付方法 | |

| JP6008326B2 (ja) | コマギレ肉のトレー盛付方法とその装置 | |

| JP5648228B2 (ja) | 食肉スライサーおよび食肉スライス方法 | |

| JP6008295B2 (ja) | 食肉スライサーにおける肉片のトレー盛付装置 | |

| JP6192464B2 (ja) | パン等の食品カット装置における搬送ベルト | |

| JP2012051096A (ja) | スライス肉片の移送装置 | |

| JP4895371B2 (ja) | スライス食材小分けシステム | |

| JP5046082B2 (ja) | 選別装置 | |

| JP5988441B2 (ja) | 食肉のスライス装置 | |

| JP5975574B2 (ja) | スライス肉片のトレー盛付方法 | |

| JP6025260B2 (ja) | 食肉のスライス方法 | |

| JP5988437B2 (ja) | コマギレ肉のスライス方法及びコマギレ肉スライサー | |

| JP5228236B2 (ja) | コマギレ肉のトレー盛付装置 | |

| JP4518488B2 (ja) | スライスパンの整列装置 | |

| JP5773519B2 (ja) | 食肉スライサー及び食肉スライス方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A871 | Explanation of circumstances concerning accelerated examination |

Free format text: JAPANESE INTERMEDIATE CODE: A871 Effective date: 20130404 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20130404 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20130404 |

|

| A975 | Report on accelerated examination |

Free format text: JAPANESE INTERMEDIATE CODE: A971005 Effective date: 20130613 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20130709 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20130722 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 5338949 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |