しかしながら、特許文献1及び2に開示された技術によれば、液晶装置等の電気光学装置の外形精度を高めることが困難である。加えて、基板の分離面が切り立った面であるため、相互に分離された液晶装置等の電気光学装置を搬送する際に当該分離面にダメージを受け易く、クラックが発生し易い。クラックが発生した場合には、電気光学装置の外形が損傷を受けるだけでなく、クラックの発生に起因して配線が損傷を受ける場合もあり、電気光学装置が画像を表示する際の表示性能が低下してしまう。

よって、本発明は上記問題点等に鑑みてなされたものであり、例えば、液晶装置等の電気光学装置の外形精度を高めることによってその歩留まりを向上させることができ、且つ電気光学装置の表示性能も向上させることが可能な電気光学装置の製造方法、及び電気光学装置、並びに、液晶プロジェクタ等の電子機器を提供することを課題とする。

本発明に係る第1の電気光学装置の製造方法は上記課題を解決するために、第1基板と、該第1基板に電気光学層を介して対向する第2基板とが貼り合わされてなる複合基板を、相互に交差する複数の第1外形線及び複数の第2外形線によってそれぞれ切断し、複数の電気光学装置を製造する電気光学装置の製造方法であって、前記第2基板の前記電気光学層とは反対側の切り込み面から、前記第1外形線に沿って第1切り込み部を形成する第1工程と、前記第1基板の前記電気光学層とは反対側の貼り付け面に第1テープを貼り付ける第2工程と、前記第1テープの前記貼り付け面と反対側の面から前記第1切り込み部に向かって力を加えることによって、前記第1切り込み部を起点として、前記第2基板の前記電気光学層側の第1面まで延びる第1分離面を形成する第3工程と、前記切り込み面において、前記第1外形線に沿って、且つ前記第1分離面とは異なる位置から前記第2基板にダイシング処理を施すことによって、前記切り込み面から前記第1面まで延びる第1分離溝を形成すると共に、前記第2外形線に沿って前記切り込み面から前記第2基板にダイシング処理を施すことによって、前記第2外形線に沿って延びる第2分離溝を前記第2基板に形成する第4工程と、前記第2基板のうち前記第1分離面、前記第1分離溝、前記第2分離溝及び前記第1面に囲まれた部分を除去する第5工程と、前記第1テープを前記貼り付け面から取り除いた後、前記切り込み面に第2テープを貼り付ける第6工程と、前記第2テープが貼り付けられた面と反対側の面に、前記第1及び第2外形線に沿って第2及び第3切り込み部をそれぞれ形成する第7工程と、前記第2テープの前記貼り付け面と反対側の面から前記第2切り込み部に向かって力を加えることによって、前記第2切り込み部を起点として、前記第1基板の前記電気光学層側の第2面まで延びる第2分離面を形成すると共に、前記第3切り込み部を起点として、前記第2外形線に沿って延びる前記第3分離面を形成する第8工程と、前記第8工程によって相互に分離された前記複数の電気光学装置を前記第2テープから分離する第9工程とを備える。

本発明に係る第1の電気光学装置の製造方法によれば、ガラス基板等で各々構成される第1基板及び第2基板の夫々は、最終的に製造される電気光学装置のサイズより大きい大型の基板であり、シール材等の接着剤から構成されるシール部を介して相互に貼り合わせられている。液晶層等の電気光学物質から構成される電気光学層は、前記第1基板上で相互に交差する複数の第1外形線及び複数の第2外形線によって囲まれた前記第1基板上の複数の領域の夫々における画像表示領域となるべき領域において、前記第1基板及び前記第2基板間に封止されている。第1外形線及び第2外形線とは、第1基板及び第2基板、並びに、これら基板間に封止される電気光学層を含んで構成される複合基板のうち最終的に電気光学装置となるべき部分、即ち、第1基板上において電気光学装置となるべき領域を規定するために製造プロセス上便宜的に設定される仮想的な線であり、複合基板のうちこれら外形線によって囲まれた複数の領域の夫々に対応した部分が最終的に複数の電気光学装置となる。

第1基板上の複数の領域では、例えば、第1基板及び第2基板を相互に接着するシール材によって囲まれた領域が、最終的に製造される電気光学装置の画像表示領域を含んでいる。電気光学層は、例えば、第1基板及び第2基板が相互に貼り合わせられる前に各々がシール材によって囲まれた複数の領域に塗布された状態で、複合基板のうち複数の電気光学装置となるべき部分の一部を構成するように封止されている。

したがって、本発明に係る第1の電気光学装置の製造方法は、液晶装置等の電気光学装置の製造方法に汎用されるODF法によって形成された複合基板、即ち最終的に製造される電気光学装置のサイズより大型の複合基板から、複数の電気光学装置を製造する製造方法に応用可能である。

第1工程では、前記第2基板の両面のうち前記電気光学層に面しない側の切り込み面から、前記第1外形線に沿って第1切り込み部を形成する。したがって、第1切り込み部は、切り込み面において、第1外形線に沿って不連続に、或いは部分的に形成されるのではなく、第1外形線に沿って連続的に延びるように形成される。このような第1切り込み部は、電気光学装置が完成した際には、電気光学装置を構成する基板部分の縁における面取り部となる。したがって、切り立った端面に起因して生じるクラックを低減することも可能になる。

第2工程では、前記第1基板の両面のうち前記電気光学層に面しない貼り付け面に第1テープを貼り付ける。このような第1テープは、後述する第3工程において複合基板をブレイクすることを目的として貼り付けられているため、貼り付け面全体に貼り付けられているほうが好ましい。

第3工程では、前記第1テープの両面のうち前記貼り付け面と反対側の面から前記第1切り込み部に向かって力を加えることによって、前記第1切り込み部を起点として、前記第2基板の両面のうち前記電気光学層に面する側の第1面まで延びる第1分離面を形成する。即ち、第3工程によれば、第1外形線に沿って延びる第1分離面によって、第2基板は、第2外形線に沿って相互に分離されるようにスクライブされる。

第4工程では、前記切り込み面において、前記第1外形線に沿って、且つ前記第1分離面とは異なる位置から前記第2基板にダイシング処理を施すことによって、前記切り込み面から前記第1面まで延びる第1分離溝を形成する。このような第1分離溝は、例えば、第1基板の両面のうち電気光学層に面する側の面を規定する複数の縁のうち外部回路接続用端子が形成されている側の縁に沿って当該縁に重なるように形成される。これと並行して、或いは相前後して、第4工程では、前記第2外形線に沿って前記切り込み面から前記第2基板にダイシング処理を施すことによって、前記第2外形線に沿って延びる第2分離溝を前記第2基板に形成する。即ち、第2分離溝は、第1分離溝とは相互に交差するように延びており、第1外形線が延びる方向に沿って第2基板を複数の部分に相互に分離する際の起点となる。このような第2分離溝は、第2基板の厚み方向に沿って当該基板の途中まで延びていてもよいし、第1面までに延びるように形成されてもよい。

第5工程では、前記第2基板のうち前記第1分離面、前記第1分離溝、及び前記第1面に囲まれた部分を除去する。当該囲まれた部分は、例えば、最終的に製造される電気光学装置において、外部接続用端子と重なる部分であるため、当該工程で予め除去しておく。

第6工程では、前記第1テープを前記貼り付け面から取り除いた後、前記切り込み面に第2テープを貼り付ける。これにより、切り込み面側から複合基板が第2テープに固定される。尚、第2テープは、第1テープと同様に、切り込み面の全体、より具体的には、上述の囲まれた部分が除去された後の切り込み面全体に貼り付けられているほうが好ましい。

第7工程では、前記貼り付け面に、前記第1及び第2外形線に沿って第2及び第3切り込み部をそれぞれ形成する。これにより、第1基板を第2外形線に沿って電気光学装置に対応する部分毎に分離する準備が整う。

第8工程では、前記第2テープの両面のうち前記貼り付け面と反対側の面から前記第2切り込み部に向かって力を加えることによって、前記第2切り込み部を起点として、前記第1基板の両面のうち前記電気光学層に面する側の第2面まで延びる第2分離面を形成すると共に、前記第3切り込み部を起点として、前記第2外形線に沿って延びる前記第3分離面を形成する。第2切り込み部は、第1基板をスクライブする際の起点となる切り込み部である。したがって、前記第2テープの両面のうち前記貼り付け面に面しない裏面の側から前記第2切り込み部に向かって力を加えることによって第2分離面が形成され、第1基板がスクライブされる。これと並行して、或いは相前後して、第2分離溝を起点として、第2外形線に沿って第3分離面が形成される。このような第3分離面は、第1外形線に沿って複数の電気光学装置を相互に分離し、電気光学装置が完成した際には、当該電気光学装置を構成する基板部分の端面となる。

尚、第2切り込み部も第1切り込み部と同様に面取り部となるため、クラックの発生を低減できる利点がある。

第9工程では、前記第8工程によって相互に分離された前記複数の電気光学装置を前記第2テープから分離する。複数の電気光学装置を第2テープから取り除く際、言い換えれば、第2テープからはがす際には、ソータ装置等の吸引手段によって複数の電気光学装置を吸引する。

本発明に係る第1の電気光学装置の製造方法によれば、第1外形線及び第2外形線に沿って、複合基板から複数の電気光学装置が相互に分離されるため、外形精度が高い電気光学装置を製造可能である。加えて、第1切り込み部及び第2切り込み部が、電気光学装置の基板部分の縁における面取り部となるため、例えば、電気光学装置の搬送時に基板部分の縁に加わる衝撃に起因してクラックが発生することを低減できるため、外形精度を高めることができることに加えて、クラックの発生に起因して配線が損傷を受けることを低減できる。したがって、電気光学装置が画像を表示する際の表示性能が低下することを抑制することも可能である。

本発明に係る第1の電気光学装置の製造方法の一の態様では、前記第1工程の後、ガスを用いて前記複合基板を洗浄してもよい。

この態様によれば、ガラス等のくずを除去することができ、例えば、くずが端子部に付着することによって発生する当該端子部における電気的な接触不良を低減できる。

本発明に係る第1の電気光学装置の製造方法の他の態様では、前記第4工程の後、前記複合基板を乾燥させてもよい。

この態様によれば、例えば、ダイシング処理の際に複合基板に供給した切削水を蒸発させ、最終的に製造される電気光学装置に残留する切削水の残留量を低減できる。

本発明に係る第1の電気光学装置の製造方法の他の態様では、前記第8工程の後、ガスを用いて前記複合基板を洗浄してもよい。

この態様によれば、ガラス等のくずを除去することができ、例えば、くずが端子部に付着することによって発生する当該端子部における電気的な接触不良を低減できる。

本件の参考発明に係る第1の電気光学装置は上記課題を解決するために、素子基板と、前記素子基板に対向するように前記貼り合わせられた対向基板と、前記素子基板上の画像表示領域において、前記素子基板及び前記対向基板間に挟持された電気光学層と、前記素子基板の端部に配列された接続端子とを備え、前記対向基板の両面のうち前記電気光学層に面しない側の面は、少なくとも前記接続端子に沿って縁が面取りされている。

本件の参考発明に係る第1の電気光学装置によれば、基板の端面が切り立った面である場合に比べて、クラックの発生を低減でき、例えば、当該電気光学装置の搬送時に電気光学装置の外形が損傷を受けることを低減できる。加えて、クラックの発生が低減できるため、クラックの発生に起因して配線が受ける損傷も低減でき、電気光学装置が画像を表示する際の表示性能が低下することを防止できる。

本件の参考発明に係る電子機器は上記課題を解決するために、上述した本発明の電気光学装置を具備してなる。

本件の参考発明に係る電子機器によれば、上述した本発明に係る電気光学装置を具備してなるので、高品位の表示が可能な、LCOS型等のプロジェクタ、直視型ディスプレイ装置、携帯電話、カーナビゲーションシステムに適用されるディスプレイ装置、電子手帳、ワードプロセッサ、ビューファインダ型又はモニタ直視型のビデオテープレコーダ等の小型情報機器、ワークステーション、テレビ電話、POS端末、タッチパネル等の各種電子機器を実現できる。

本件の参考発明に係る電気光学装置の製造方法は上記課題を解決するために、第1基板と、該第1基板に電気光学層を介して対向する第2基板とが貼り合わされてなる複合基板を、相互に交差する複数の第1外形線及び複数の第2外形線によってそれぞれ切断し、複数の電気光学装置を製造する電気光学装置の製造方法であって、前記第2基板の両面のうち前記電気光学層に面しない側の第2基板外面に、前記第1外形線に対して所定領域を隔てて且つ前記第1外形線に沿って規定された切断予定線に沿ってスクライブ処理を施すことにより第1のスクライブ溝を形成する第1工程と、前記第1基板の両面のうち前記電気光学層に面しない側の第1基板外面に、第1テープを貼り付ける第2工程と、前記第1テープの両面のうち前記第1基板に面しない側の第1テープ外面から前記第1テープ及び前記第1基板を介して前記第2基板を押圧することにより、前記第1のスクライブ溝を起点として、前記第2基板にブレイク処理を施す第3工程と、前記第2基板に対して、前記第2基板外面側から、(i)前記切断予定線に沿って所定の深さまでダイシング処理を施すことによりダイシング溝を形成すると共に、(ii)前記第1外形線に沿って、ダイシング処理を、前記第2基板を貫通して、前記第1基板の両面のうち前記電気光学層に面する側の第1基板内面に切り込み部が形成されるように施すことにより前記第2基板を前記第1外形線に沿って切断する第4工程と、前記第2基板に対して、前記第2基板外面側から、前記第2外形線に沿ってダイシング処理を施すことにより、前記第2基板を前記第2外形線に沿って切断する第5工程と、前記第2基板のうち、前記第2基板上で平面的に見て前記第1外形線及び前記切断予定線によって挟まれる、前記所定領域に位置する小片部分を除去する第6工程と、前記第1テープを前記第1基板外面から取り除いた後、前記第2基板外面に第2テープを貼り付ける第7工程と、前記第1基板外面に、前記第1及び第2外形線に沿ってスクライブ処理を施すことにより、第2及び第3のスクライブ溝を夫々形成する第8工程と、前記第2テープの両面のうち前記第2基板に面しない側の第2テープ外面から前記第2テープ及び前記第2基板を介して前記第1基板を押圧することにより、前記第2のスクライブ溝を起点として前記切り込み部まで延びる切断面を形成して、前記第1基板に前記第1外形線に沿ってブレイク処理を施す第9工程と、前記第2テープ外面から前記第2テープ及び前記第2基板を介して前記第1基板を押圧することにより、前記第3のスクライブ溝を起点として、前記第1基板に前記第2外形線に沿ってブレイク処理を施す第10工程と、前記第1工程から前記第10工程までの工程によって相互に分離された前記複数の電気光学装置を前記第2テープから分離する第11工程とを備える。

本件の参考発明に係る電気光学装置の製造方法によれば、ガラス基板等で各々構成される第1基板及び第2基板の夫々は、最終的に製造される電気光学装置のサイズより大きい大型の基板であり、シール材等の接着剤から構成されるシール部を介して相互に貼り合わせられている。液晶層等の電気光学物質から構成される電気光学層は、前記第1基板上で相互に交差する複数の第1外形線及び複数の第2外形線によって囲まれた前記第1基板上の複数の領域の夫々における画像表示領域となるべき領域において、前記第1基板及び前記第2基板間に封止されている。第1外形線及び第2外形線とは、第1基板及び第2基板、並びに、これら基板間に封止される電気光学層を含んで構成される複合基板のうち最終的に電気光学装置となるべき部分、即ち、第1基板上において電気光学装置となるべき領域を規定するために製造プロセス上便宜的に設定される仮想的な線であり、複合基板のうちこれら外形線によって囲まれた複数の領域の夫々に対応した部分が最終的に複数の電気光学装置となる。

第1基板上の複数の領域では、例えば、第1基板及び第2基板を相互に接着するシール材によって囲まれた領域が、最終的に製造される電気光学装置の画像表示領域を含んでいる。電気光学層は、例えば、第1基板及び第2基板が相互に貼り合わせられる前に各々がシール材によって囲まれた複数の領域に塗布された状態で、複合基板のうち複数の電気光学装置となるべき部分の一部を構成するように封止されている。

したがって、本件の参考発明に係る電気光学装置の製造方法は、液晶装置等の電気光学装置の製造方法に汎用されるODF法によって形成された複合基板、即ち最終的に製造される電気光学装置のサイズより大型の複合基板から、複数の電気光学装置を製造する製造方法に応用可能である。

第1工程では、第2基板の両面のうち電気光学層に面しない側の第2基板外面に、切断予定線に沿ってスクライブ処理を施すことにより第1のスクライブ溝(即ち、スクライブライン或いはV字状の切溝)を形成する。ここで、切断予定線は、第1及び第2外形線と同様に製造プロセス上便宜的に設定される仮想的な線であり、第1外形線に対して例えば第1基板上における接続端子が形成される領域等の所定領域を隔てて且つ第1外形線に沿って規定される。スクライブ処理は、例えばダイヤモンドチップなどのカッタを第2基板外面に当接させたまま、このカッタを切断予定線に沿って相対移動させることにより行う。第1のスクライブ溝は、切断予定線に沿って連続的に延びるように形成される。

第2工程では、第1基板の両面のうち電気光学層に面しない側の第1基板外面に、第1テープを貼り付ける。第1テープは、後述する第3工程において第2基板にブレイク処理を施すことを目的として貼り付けられているため、第1基板外面全体に貼り付けられているほうが好ましい。

第3工程では、第1テープの両面のうち第1基板に面しない側の第1テープ外面から第1テープ及び第1基板を介して第2基板を押圧することにより、第1のスクライブ溝を起点として、第2基板にブレイク処理を施す。第3工程によれば、第1のスクライブ溝を起点とするクラックによって、第2基板が相互に分断される。ここで、第1のスクライブ溝は、切断予定線に沿って形成されているので、第2基板は、切断予定線に沿ってブレイク(即ち、相互に分断)される。

第4工程では、第2基板に対して、第2基板外面側から、(i)切断予定線に沿って(即ち、第1のスクライブ溝及び該第1のスクライブ溝を起点とするクラックに重ねて)所定の深さまでダイシング処理を施すことによりダイシング溝を形成すると共に、(ii)第1外形線に沿って、ダイシング処理を、第2基板を貫通して第1基板の両面のうち電気光学層に面する側の第1基板内面に切り込み部(或いは切溝)が形成されるように、施すことにより第2基板を第1外形線に沿って切断する。即ち、第4工程では、第2基板に対して、第2基板外面側から、切断予定線及び第1外形線に沿ってダイシング処理を施すが、切断予定線に沿ってダイシング処理を施す際には、第2基板を完全には切断しないように、ダイシング処理を、第2基板の厚さよりも小さい所定の深さまで施すことによりダイシング溝を形成し、第1外形線に沿ってダイシング処理を施す際には、第2基板を完全に切断すると共に第1基板内面に切り込み部を形成するように、ダイシング処理を施す。ここで、ダイシング処理は、高速回転させた例えばダイヤモンド製等の円形回転刃(即ち、ダイシングブレード)を、第2基板外面に押し当てることにより行う。

よって、第4工程によって、第2基板における切断予定線に沿った切断面を、ダイシング溝の側面によって規定される部分を含むように形成できる。即ち、第2基板における切断予定線に沿った切断面のうち、第2基板外面から所定の深さまでの部分を、ダイシング溝の側面によって規定されるように、第2基板を切断することができる。このようなダイシング溝の側面によって規定される切断面は、例えば第1のスクライブ溝を起点とするクラックにより規定される切断面と比較して、平滑性が高く、所望の切断面を高精度に形成できる。また、第4工程では、第2基板における第1外形線に沿った切断面を、ダイシング処理によって形成するので、第2基板における第1外形線に沿った切断面を、平滑性の高い所望の切断面として高精度に形成できる。従って、第2基板における第1外形線に沿った切断面や、切断予定線に沿った切断面のうちダイシング溝の側面によって規定される部分を、例えば、電気光学装置を実装ケースに収容する際の位置決め手段として好適に用いることができる。つまり、電気光学装置を実装ケースに収容する際、第2基板における第1外形線に沿った切断面や、切断予定線に沿った切断面のうちダイシング溝の側面によって規定される部分を位置決め手段として用いることで、実装ケース内における電気光学装置の位置ずれの発生を殆ど或いは完全に無くすことができる、或いは、実装ケース内に電気光学装置を収容できなくなる事態を回避できる。

更に、第4工程では、切断予定線に沿ってダイシング処理を施す際には、第2基板を完全には切断しないように、ダイシング処理を、第2基板の厚さよりも小さい所定の深さまで施すので、後述する第5工程において、第2基板に対してダイシング処理を施すことにより、第2基板を第2外形線に沿って切断する際、第2基板のうち第1外形線及び切断予定線によって挟まれる小片部分(即ち、第2基板のうち所定領域に位置する部分)が、周辺に飛び散ってしまう或いは散乱してしまうことを低減或いは防止できる。

加えて、第4工程によって、第1基板内面に第1外形線に沿って切り込み部が形成されるので、後述する第9工程において、第1基板に第1外形線に沿ってブレイク処理を施した際の切断面の面精度を高めることができる。

第5工程では、第2基板に対して、第2基板外面側から、第2外形線に沿ってダイシング処理を施すことにより、第2基板を第2外形線に沿って切断する。よって、第2基板における第2外形線に沿った切断面を、平滑性の高い所望の切断面として高精度に形成できる。

第6工程では、第2基板のうち、第2基板上で平面的に見て第1外形線及び切断予定線によって挟まれる、所定領域に位置する小片部分を除去する。小片部分は、例えば、最終的に製造される電気光学装置において、接続端子(或いは外部回路接続端子)と重なる部分であるため、当該工程で予め除去しておく。

第7工程では、第1テープを第1基板外面から取り除いた後、第2基板外面に第2テープを貼り付ける。これにより、第2基板外面側から複合基板が第2テープに固定される。尚、第2テープは、第1テープと同様に、第2基板外面の全体、より具体的には、上述した小片部分が除去された後の第2基板外面全体に貼り付けられているほうが好ましい。

第8工程では、第1基板外面に、第1及び第2外形線に沿ってスクライブ処理を施すことにより、第2及び第3のスクライブ溝を夫々形成する。即ち、第8工程では、第1基板外面に、第1外形線に沿ってスクライブ処理を施すことにより、第2のスクライブ溝を形成すると共に、第2外形線に沿ってスクライブ処理を施すことにより、第3のスクライブ溝を形成する。これにより、第1基板を第1及び第2外形線に沿って電気光学装置に対応する部分毎に分離する準備が整う。

第9工程では、第2テープの両面のうち第2基板に面しない側の第2テープ外面から第2テープ及び第2基板を介して第1基板を押圧することにより、第2のスクライブ溝を起点として切り込み部まで延びる切断面を形成して、第1基板に第1外形線に沿ってブレイク処理を施す。ここで、第9工程において、第1基板に第1外形線に沿ってブレイク処理を施す際には、上述したように、第4工程によって、第1基板内面に第1外形線に沿って切り込み部が形成されているので、第1基板に第1外形線に沿ってブレイク処理を施した際の切断面の面精度を高めることができる。

第10工程では、第2テープ外面から第2テープ及び第2基板を介して第1基板を押圧することにより、第3のスクライブ溝を起点として、第1基板に第2外形線に沿ってブレイク処理を施す。

第11工程では、上述した第1工程から第10工程までの一連の工程によって相互に分離された複数の電気光学装置を第2テープから分離する。複数の電気光学装置を第2テープから取り除く際、言い換えれば、第2テープからはがす際には、ソータ装置等の吸引手段によって複数の電気光学装置を吸引する。

本件の参考発明に係る電気光学装置の製造方法によれば、外形精度が高い電気光学装置を製造することができる。よって、歩留りを向上させることも可能である。

本発明のこのような作用及び他の利得は次に説明する実施形態から明らかにされる。

以下、図面を参照しながら、本発明に係る電気光学装置、及び、電気光学装置の製造方法、並びに電子機器の各実施形態を説明する。本実施形態では、本発明に係る電気光学装置の一例としてアクティブマトリクス駆動方式を採用した液晶装置を挙げる。

<第1実施形態>

<1:電気光学装置>

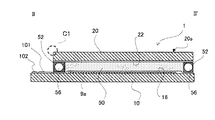

図1及び図2を参照しながら、本実施形態に係る液晶装置の構成を説明する。図1は、本実施形態に係る液晶装置を対向基板側から見た平面図であり、図2は、図1のII−II´断面図である。図3は、図2に一部を部分的に拡大して示した部分拡大図である。

図1及び図2において、液晶装置1では、本発明の「素子基板」の一例であるTFTアレイ基板10と、対向基板20とが対向配置されている。TFTアレイ基板10と対向基板20との間に、本発明の「電気光学層」の一例である液晶層50が封入されており、TFTアレイ基板10と対向基板20とは、画像表示領域10aの周囲に位置するシール領域に設けられたシール材52により相互に接着されている。液晶層50は、その駆動時に応じて画像のコントラスト及び液晶装置1の透過率が可変となるように構成されている。

シール材52は、両基板を貼り合わせるための、例えば紫外線硬化樹脂、熱硬化樹脂等からなり、液晶装置1の製造プロセスにおいてTFTアレイ基板10上に塗布された後、紫外線照射、加熱等により硬化させられたものである。シール材52中には、TFTアレイ基板10と対向基板20との間隔(基板間ギャップ)を所定値とするためのグラスファイバ或いはガラスビーズ等のギャップ材56が散布されている。

シール材52が配置されたシール領域の内側に並行して、画像表示領域10aの額縁領域を規定する遮光性の額縁遮光膜53が、対向基板20側に設けられている。但し、このような額縁遮光膜53の一部又は全部は、対向基板20上において、電極より上層側に配置されて形成されてもよいし、TFTアレイ基板10側に内蔵遮光膜として形成されてもよい。

画像表示領域10aの周辺に位置する周辺領域のうち、シール材52が配置されたシール領域の外側に位置する領域には、データ線駆動回路101、及び接続端子としての外部回路接続端子102がTFTアレイ基板10の一辺に沿って複数設けられている。液晶装置1を駆動させるための電源及び各種信号は、外部回路に電気的に接続された外部回路端子102を介して液晶装置1に供給される。これにより液晶装置1が動作状態となる。

走査線駆動回路104は、この一辺に隣接する2辺のいずれかに沿い、且つ、額縁遮光膜53に覆われるようにして設けられている。尚、走査線駆動回路104を、データ線駆動回路101及び外部回路接続端子102が設けられたTFTアレイ基板10の一辺に隣接する2辺に沿って設けるようにしてもよい。この場合、TFTアレイ基板10の残る一辺に沿って設けられた複数の配線によって、二つの走査線駆動回路104は互いに接続されるようにする。

対向基板20の4つのコーナー部には、両基板間の上下導通端子として機能する上下導通材106が配置されている。他方、TFTアレイ基板10にはこれらのコーナー部に対向する領域において上下導通端子が設けられている。これらにより、TFTアレイ基板10と対向基板20との間で電気的な導通をとることができる。

図2において、TFTアレイ基板10上には、画素スイッチング用のスイッチング素子としてのTFT(Thin Film Transistor;以下適宜、“TFT”と称する。)や走査線、データ線等の配線が形成された後の画素電極9a上に、配向膜16が形成されている。他方、詳細な構成については省略するが、液晶装置1において、対向基板20に形成された電極が、画素電極9aと対向するように配置されており、その上に配向膜22が形成されている。尚、TFTアレイ基板10及び対向基板20には、液晶装置1の表示方式、より具体的には、透過型表示方式或いは反射型表示方式の違いに応じて、ガラス基板、石英、プラスチック基板、或いはシリコン基板等の各種基板が用いられる。

次に、図3を参照しながら、TFTアレイ基板10の縁の形状を詳細に説明する。図3は、図2中の範囲C1を拡大して示した拡大図である。

図3において、対向基板20の両面のうち液晶層50に面しない側の面20Sを規定する複数の縁の少なくとも一つの縁である縁27は、面取り部27aを有している。したがって、対向基板20の端面が切り立った面である場合に比べて、例えば、液晶装置1の搬送時において発生する可能性があるクラックを低減でき、液晶装置1の外形が損傷を受けることを低減できる。加えて、クラックの発生が低減できるため、走査線駆動回路104、データ線駆動回路101及び外部回路接続端子102を相互に電気的に接続する配線が受ける損傷も低減でき、液晶装置1が画像を表示する際の表示性能が低下することを抑制できる。

尚、本実施形態に係る液晶装置1では、縁27だけでなく、TFTアレイ基板10及び対向基板20の夫々における他の縁も面取り部を有していてもよい。面取り部が多く設けられていることによって、TFTアレイ基板10及び対向基板20の夫々におけるクラックの発生を効果的に低減でき、液晶装置1の外形精度を面取り部が設けられていない場合に比べて高めることができると共に、その表示性能も向上させることが可能である。

<2:電気光学装置の製造方法>

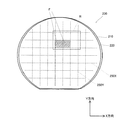

次に、図4乃至図10を参照しながら、本実施形態に係る電気光学装置の製造方法を説明する。図4は、本実施形態に係る電気光学装置の製造方法に用いられる複合基板を図式的に示した平面図である。図5は、図4の一部を拡大して示した拡大平面図である。図6乃至図8の夫々は、本実施形態に係る電気光学装置の製造方法の主要な工程を順に示した工程断面図である。図9は、図6(a)に示した切り込み工程に対応する工程平面図であり、図10は、図7及び図8において対応する各工程の工程平面図である。

尚、以下で説明する電気光学装置の製造方法は、上述の液晶装置1を製造する製造方法である。以下では、説明の便宜上、上述の液晶装置1と共通する部分に共通の参照符号を付し、詳細な説明を省略する。加えて、液晶装置1を構成する構成要素であるシール材52及び液晶層50の図示を省略する。

図4に示すように、複合基板230は、第1基板210と、第1基板210に対向するように第1基板210に貼り合わせられた第2基板220とを有している。第1基板210及び第2基板220は、最終的に製造される液晶装置1のサイズより大きい大型の基板である。第1基板210及び第2基板220は、シール材等の接着剤から構成されるシール部を介して相互に貼り合わせられている。第1基板210上で図中X方向及びY方向に延び、且つ相互に交差する複数の第1外形線250X及び複数の第2外形線250Yによって囲まれた第1基板210上の複数の領域rの夫々における画像表示領域10aとなるべき領域において、液晶層50(図2参照)は第1基板210及び第2基板220間に封止されている。第1外形線250X及び第2外形線250Yは、第1基板210及び第2基板220、並びに、これら基板間に封止される液晶層50を含んで構成される複合基板230のうち最終的に複数の液晶装置1となるべき部分、即ち、第1基板210上において液晶装置1となるべき複数の領域rを規定するために製造プロセス上便宜的に設定される仮想的な線である。

複数の領域rのうち第1基板210及び第2基板220を相互に接着するシール材によって囲まれた領域が、最終的に製造される液晶装置1の画像表示領域10aになる領域を含んでいる。液晶層50は、第1基板210及び第2基板220が相互に貼り合わせられる前に、各々がシール材によって囲まれた複数の領域rに塗布された状態で、複合基板230のうち複数の液晶装置1となるべき部分の一部を構成するように封止されている。

したがって、本実施形態に係る電気光学装置の製造方法は、ODF法によって形成された複合基板230、即ち最終的に製造される液晶装置1のサイズより大型の複合基板230から、後述各工程を経て複数の液晶装置1を製造する。

次に、図5を参照しながら、図4中の領域Rにおける複合基板230の詳細な構成を説明する。尚、図5では、第1基板210及び第2基板220が相互に重なっているため、これら基板を区別可能なように図示していない。

図5に示すように、領域Rでは、第1基板210の複数の領域rの夫々には、外部回路接続用端子102が形成されていると共に、シール材52に囲まれた領域に画像表示領域10aが設定されている。このような画像表示領域10aは、液晶装置1において遮光膜53(図1参照)等の遮光部によってその外縁が規定される。第1基板210のうち第1外形線250X及び第2外形線250Yで規定された領域r(斜線で図示)に重なる部分が、液晶装置1におけるTFTアレイ基板10に相当する。

次に、図6乃至図10を参照しながら、本実施形態に係る電気光学装置の製造方法を詳細に説明する。

図6(a)及び図9に示すように、第2基板220の両面のうち液晶層50に面しない側の切り込み面220aから、第1外形線250Xに沿って第1切り込み部221を形成する(第1工程)。したがって、第1切り込み部221は、切り込み面220aにおいて、第1外形線250Xに沿って不連続に、或いは部分的に形成されるのではなく、第1外形線250Xに沿って連続的に延びるように形成される。より具体的には、第1切り込み部221は、シール材52の複数の縁のうちY方向に沿って外部回路接続用端子102に近い側でX方向に延びる縁の近い位置に形成される。第1切り込み部221は、液晶装置1が完成した際には、面取り部27aとなる。よって、対向基板20における切り立った端面に起因して生じるクラックを低減することが可能である。

次に、図6(b)に示すように、第1基板210の両面のうち液晶層50に面しない貼り付け面210aに第1テープ261を貼り付ける(第2工程)。第1テープ261は、後述する第3工程において複合基板230をブレイクすることを目的として貼り付けられているため、貼り付け面210a全体に貼り付けられる。尚、第1テープ261には、後述する第3工程を安定して実行するために、平面的に見て複合基板230を囲むようにリング270が配置されている。

本実施形態では、第1工程及び第2工程の間において、CO2等のガス又はドライアイスを用いて複合基板230を洗浄する。したがって、第1切り込み部221を形成する際に生じたガラス等のくずを除去することができる。よって、後の工程で第1切り込み部221を形成する際に生じた削りくずが外部接続用端子102に付着する低減でき、当該端子部を外部回路に接続した際に生じる可能性がある電気的な接触不良を低減できる。

次に、図6(c)に示すように、第1テープ261の両面のうち貼り付け面210aに接しない裏面261aの側から第1切り込み部221に向かって力F1を加えることによって、第1切り込み部221を起点として、第2基板220の両面のうち液晶層50に面する側の第1面220bまで延びる第1分離面222を形成する(第3工程)。即ち、第3工程によれば、第1外形線250Xに沿って延びる第1分離面222によって、第2基板220は、第2外形線250Yに沿って相互に分離されるようにブレイクされる。

次に、図7(d)及び図10に示すように、切り込み面220aにおいて、第1外形線250Xに沿って、且つ前記第1分離面222とずれた位置から第2基板220にダイシング処理を施すことによって、切り込み面220aから第1面220bまで延びる第1分離溝223を形成する(第4工程)。第1分離溝223は、第1基板210の両面のうち液晶層50に面する側の面を規定する複数の縁のうち外部回路接続用端子102が形成されている側の縁に沿って当該縁に重なるように形成される。このように外部回路接続用端子102上では、ダイシング処理のみを行なうので、外部回路接続用端子102及び外部回路接続用端子102に電気的に接続された配線を傷付けることが無い。また、第1切り込み部221に沿ってハーフダイシング処理を行なうことにより対向基板20の外形寸法精度を向上させる。この際に、対向基板20の面取り部27aが形成される。

これと並行して、或いは相前後して、第4工程では、第2外形線250Yに沿って切り込み面220aから第2基板220にダイシング処理を施すことによって、第2外形線250Yに沿って延びる第2分離溝224を第2基板220に形成する。即ち、第2分離溝224は、第1分離溝223とは相互に交差するように延びており、第1外形線250Xが延びる方向に沿って第2基板220を複数の部分、即ち複数の液晶装置1の夫々に対応する部分に相互に分離する際の起点となる。このような第2分離溝224は、第2基板220の厚み方向に沿って当該基板の途中まで延びていてもよいし、第1面220bまでに延びるように形成されてもよい。

次に、図7(e)及び図10に示すよう、第2基板220のうち第1分離面222、第1分離溝223、及び第1面220bに囲まれた部分である小片部225を除去する(第5工程)。小片部225は、最終的に製造される液晶装置1において、外部回路接続用端子102と重なる部分であるため、当該工程で予め除去しておく。

本実施形態では、第4工程及び第5工程間において、複合基板230を乾燥させ、ダイシング処理の際に複合基板230に供給された切削水を蒸発させ、最終的に製造される液晶装置1に残留する切削水の残留量を低減する。

次に、図7(f)に示すように、第1テープ261を貼り付け面210aから取り除いた後、切り込み面220aに第2テープ262を貼り付ける(第6工程)。これにより、切り込み面220a側から複合基板230が第2テープ262に固定される。尚、第2テープ262は、第1テープ261と同様に、切り込み面220aの全体、より具体的には、上述の小片部225が除去された後の切り込み面220a全体に貼り付けられているほうが好ましい。

次に、図8(g)及び図10に示すように、貼り付け面210aにおける第1分離溝223に対応した位置に第1外形線250Xに沿って第2切り込み部211を形成する(第7工程)。これにより、第1基板210を第2外形線250Yに沿って液晶装置1に対応する部分毎に分離する準備が整う。

次に、図8(h)及び図10に示すように、第2テープ262の両面のうち貼り付け面220aに面しない裏面262aの側から第2切り込み部211に向かって力F2を加えることによって、第2切り込み部211を起点として、第1基板210の両面のうち液晶層50に面する側の第2面210bまで延びる第2分離面212を形成すると共に、2分離溝224を起点として、第2外形線250Yに沿って延びる第3分離面213を形成する(第8工程)。第2切り込み部211は、第1基板210をブレイクする際の起点となる切り込み部である。したがって、第2テープ262の両面のうち貼り付け面210aに面しない裏面262aの側から第2切り込み部211に向かって力F2を加えることによって、第1基板210がブレイクされる。これと並行して、或いは相前後して、第2分離溝224を起点として、第2外形線250Yに沿って第3分離面213が形成される。このような第3分離面213は、第1外形線250Xに沿って複数の液晶装置1を相互に分離し、液晶装置1が完成した際には、液晶装置1を構成する基板部分の端面となる。

尚、上述の第2切り込み部211も第1切り込み部221と同様に面取り部となるため、クラックの発生を低減できる利点がある。

次に、図8(i)に示すように、第8工程によって相互に分離された複数の液晶装置1を第2テープ262から分離する(第9工程)。複数の液晶装置1を第2テープ262から取り除く際、言い換えれば、第2テープ262からはがす際には、ソータ装置等の吸引手段によって複数の液晶装置1を吸引する。

尚、本実施形態に係る電気光学装置の製造方法によれば、前記第8工程の後、CO2等のガスを用いて複合基板230を洗浄し、第2切り込み部211を形成する際に生じた削りくずを除去することができる。したがって、削りくずが外部回路接続用端子102に付着することによって発生する電気的な接触不良を低減できる。

以上説明したように、本実施形態に係る電気光学装置の製造方法によれば、第1外形線250X及び第2外形線250Yに沿って、複合基板230から複数の液晶装置1が相互に分離されるため、外形精度が高い液晶装置1を製造可能である。加えて、第1切り込み部221及び第2切り込み部211が、液晶装置1の基板部分の縁における面取り部となるため、例えば、液晶装置1の搬送時に基板部分の縁に加わる衝撃に起因してクラックが発生することを低減でき、液晶装置1の外形精度を高めることができることに加えて、クラックの発生に起因して配線が損傷を受けることを低減できる。したがって、液晶装置1が画像を表示する際の表示性能が低下することを抑制することも可能である。

<3:電子機器>

次に、上述した液晶装置を用いた電子機器の一例を説明する。本実施形態に係る電子機器は、上述した液晶装置をライトバルブに用い、当該ライトバルブの光入射側及び光出射側の夫々の側に位相差板を配置した光学系を有するプロジェクタである。図11は、本実施形態に係るプロジェクタの構成例を示す平面図である。

図11に示すように、プロジェクタ1100内部には、ハロゲンランプ等の白色光源からなるランプユニット1102が設けられている。このランプユニット1102から射出された投射光は、ライトガイド1104内に配置された4枚のミラー1106および2枚のダイクロイックミラー1108によってRGBの3原色に分離され、各原色に対応するライトバルブとしての液晶パネル1110R、1110Bおよび1110Gに入射される。

液晶パネル1110R、1110Bおよび1110Gの構成は、上述した液晶装置と同等であり、画像信号処理回路から供給されるR、G、Bの原色信号でそれぞれ駆動されるものである。そして、これらの液晶パネルに入射する光或いは出射される光は上述の位相差膜によって光学補償されている。液晶パネル及び位相差板を含む光学系から出射された光は、ダイクロイックプリズム1112に3方向から入射される。このダイクロイックプリズム1112においては、RおよびBの光が90度に屈折する一方、Gの光が直進する。したがって、各色の画像が合成される結果、投射レンズ1114を介して、スクリーン等にカラー画像が投写されることとなる。

ここで、各液晶パネル1110R、1110Bおよび1110Gによる表示像について着目すると、液晶パネル1110Gによる表示像は、液晶パネル1110R、1110Bによる表示像に対して左右反転することが必要となる。

尚、液晶パネル1110R、1110Bおよび1110Gには、ダイクロイックミラー1108によって、R、G、Bの各原色に対応する光が入射するので、カラーフィルタを設ける必要はない。

尚、本実施形態に係る液晶装置は、上述した投写型表示装置に適用される場合に限定されるものではなく、直視型の液晶表示装置の一部を構成することも可能である。また、LCOS等の反射型の液晶装置を構成することも可能である。

<第2実施形態>

第2実施形態に係る電気光学装置の製造方法について、図12から図15を参照して説明する。尚、第2実施形態に係る電気光学装置の製造方法は、本発明に係る第2の電気光学装置の製造方法の一例である。また、図12から図15において、図1から図10に示した第1実施形態に係る構成要素と同様の構成要素に同一の参照符合を付し、それらの説明は適宜省略する。

図12から図14の夫々は、第2実施形態に係る電気光学装置の製造方法の主要な工程を順に示した工程断面図である。図15は、第2実施形態に係る電気光学装置の製造方法に用いられる複合基板の一部を拡大して示した拡大平面図である。

図15において、第2実施形態に係る電気光学装置の製造方法は、ODF法によって形成された複合基板230を、後述する各工程によって複数の第1外形線250X及び複数の第2外形線250Y並びに切断予定線900に沿って切断することにより、複数の液晶装置1を製造する。

図12(a)及び図15に示すように、先ず、第2基板220の両面のうち液晶層50に面しない側の切り込み面220aに、切断予定線900に沿ってスクライブ処理を施すことによりスクライブ溝1221を形成する(第1工程)。スクライブ溝1221は、切断予定線900に沿って連続的に延びるように形成される。尚、切り込み面220aは、本発明に係る第2の電気光学装置の製造方法における「第2基板外面」の一例である。

ここで図15に示すように、切断予定線900は、第1外形線250X及び第2外形線250Yと同様に製造プロセス上便宜的に設定される仮想的な線である。切断予定線900は、第1外形線250Xに対して第1基板210上における外部回路接続端子102が形成される領域102aを隔てて且つ第1外形線250Xに沿って規定されている。スクライブ処理は、例えばダイヤモンドチップなどのカッタを切り込み面220aに当接させたまま、このカッタを切断予定線900に沿って相対移動させることにより行う。

次に、図12(b)に示すように、第1基板210の両面のうち液晶層50に面しない側の貼り付け面210aに、第1テープ261を貼り付ける(第2工程)。尚、貼り付け面210aは、本発明に係る第2の電気光学装置の製造方法における「第1基板外面」の一例である。第1テープ261は、後述する第3工程において第2基板220にブレイク処理を施すことを目的として貼り付けられているため、貼り付け面210aに貼り付けられる。尚、第1テープ261には、後述する第3工程を安定して実行するために、平面的に見て複合基板230を囲むようにリング270が配置されている。

次に、図12(c)及び図15に示すように、第1テープ261の両面のうち第1基板210に面しない側の裏面261aから第1テープ261及び第1基板210を介して第2基板220を押圧する(即ち、第2基板220に対して力F1を加える)ことにより、スクライブ溝1221を起点として、第2基板210にブレイク処理を施す(第3工程)。尚、裏面261aは、本発明に係る第2の電気光学装置の製造方法における「第1テープ外面」の一例である。第3工程によれば、スクライブ溝1221を起点とするクラック1222によって、第2基板220が相互に分断される。ここで、スクライブ溝1221は、切断予定線900に沿って形成されているので、第2基板220は、切断予定線900に沿ってブレイクされる。

次に、図13(d)及び図15に示すように、第2基板220に対して、切り込み面220a側から、(i)切断予定線900に沿って(即ち、スクライブ溝1221及びクラック1222に重ねて)所定の深さd1までダイシング処理を施すことによりダイシング溝1224を形成すると共に、(ii)第1外形線250Xに沿って、ダイシング処理を、第2基板220を貫通して、第1基板210の両面のうち液晶層50に面する側の第1面210bに切り込み部(或いは切溝)1223vが形成されるように、施すことにより第2基板220を第1外形線250Xに沿って切断する(第4工程)。尚、第1面210bは、本発明に係る第2の電気光学装置の製造方法における「第1基板内面」の一例である。

即ち、第4工程では、第2基板220に対して、切り込み面220a側から、切断予定線900及び第1外形線250Xに沿ってダイシング処理を施すが、切断予定線900に沿ってダイシング処理を施す際には、第2基板220を完全には切断しないように、ダイシング処理を、第2基板220の厚さよりも小さい所定の深さd1まで施すことによりダイシング溝1224を形成し、第1外形線250Xに沿ってダイシング処理を施す際には、第2基板220を完全に切断すると共に第1面210bに切り込み部1223vを形成するように、ダイシング処理を施す。ここで、ダイシング処理は、高速回転させた例えばダイヤモンド製等の円形回転刃(即ち、ダイシングブレード)を、切り込み面220a側から押し当てることにより行う。

よって、第4工程によって、第2基板220における切断予定線900に沿った切断面を、ダイシング溝1224の側面1224aによって規定される部分を含むように形成できる。即ち、第2基板220における切断予定線900に沿った切断面のうち、切り込み面220aから所定の深さd1までの部分を、ダイシング溝1224の側面1224aによって規定されるように、第2基板220を切断することができる。このようなダイシング溝1224の側面1224aによって規定される切断面は、例えばスクライブ溝1221を起点とするクラック1222により規定される切断面と比較して、平滑性が高く、所望の切断面を高精度に形成できる。また、第4工程では、第2基板220における第1外形線250Xに沿った切断面を、ダイシング処理によって形成するので、第2基板220における第1外形線250Xに沿った切断面を、平滑性の高い所望の切断面として高精度に形成できる。従って、第2基板220における第1外形線250Xに沿った切断面や、切断予定線900に沿った切断面のうちダイシング溝1224の側面1224aによって規定される部分を、例えば、液晶装置1を実装ケースに収容する際の位置決め手段として好適に用いることができる。つまり、液晶装置1を実装ケースに収容する際、第2基板220における第1外形線250Xに沿った切断面や、切断予定線900に沿った切断面のうちダイシング溝1224の側面1224aによって規定される部分を位置決め手段として用いることで、実装ケース内における液晶装置1の位置ずれの発生を殆ど或いは完全に無くすことができる、或いは、実装ケース内に液晶装置1を収容できなくなる事態を回避できる。

更に、第4工程では、切断予定線900に沿ってダイシング処理を施す際には、第2基板220を完全には切断しないように、ダイシング処理を、第2基板220の厚さよりも小さい所定の深さd1まで施すので、後述する第5工程において、第2基板220に対してダイシング処理を施すことにより、第2基板220を第2外形線250Yに沿って切断する際、第2基板220のうち第1外形線250X及び切断予定線900によって挟まれる小片部分1225(即ち、第2基板210のうち領域102aに位置する部分)が、周辺に飛び散ってしまう或いは散乱してしまうことを防止できる。

加えて、第4工程によって、第1基板210の第1面210bに第1外形線250Xに沿って切り込み部1223vが形成されるので、後述する第9工程において、第1基板210に第1外形線250Xに沿ってブレイク処理を施した際の切断面の面精度を高めることができる。また、切り込み部1223vにより後述する第11工程後のTFTアレイ基板10の対向基板20側との対向面側の縁部は同時に面取りされる。これにより、液晶装置1の外形精度が向上する。

次に、第2基板220に対して、切り込み面220a側から、第2外形線250Yに沿ってダイシング処理を施すことにより、第2基板220を第2外形線250Yに沿って切断する(第5工程)。よって、第2基板220における第2外形線250Yに沿った切断面を、平滑性の高い所望の切断面として高精度に形成できる。

次に、図13(e)及び図15に示すように、第2基板220のうち、第2基板220上で平面的に見て第1外形線250X及び切断予定線900によって挟まれる、領域102aに位置する小片部分1225を除去する(第6工程)。小片部分1225は、最終的に製造される液晶装置1において、外部回路接続端子102と重なる部分であるため、当該工程で予め除去しておく。

次に、図13(f)に示すように、第1テープ261を貼り付け面210aから取り除いた後、切り込み面220aに第2テープ262を貼り付ける(第7工程)。これにより、切り込み面220a側から複合基板230が第2テープ262に固定される。尚、第2テープ262は、第1テープ261と同様に、切り込み面220aの全体、より具体的には、上述した小片部分1225が除去された後の切り込み面220a全体に貼り付けられる。

次に、図14(g)及び図15に示すように、第1基板210の貼り付け面210aに、第1外形線250Xに沿ってスクライブ処理を施すことにより、スクライブ溝1226を形成すると共に、第2外形線250Yに沿ってスクライブ処理を施すことにより、スクライブ溝(図示省略)を形成する(第8工程)。これにより、第1基板210を第1外形線250X及び第2外形線250Yに沿って液晶装置1に対応する部分毎に分離する準備が整う。

次に、図14(h)及び図15に示すように、第2テープ262の両面のうち第2基板220に面しない側の裏面262aから第2テープ262及び第2基板220を介して第1基板210を押圧する(即ち、第1基板210に対して力F2を加える)ことにより、スクライブ溝1226を起点として切り込み部1223vまで延びる切断面1227を形成して、第1基板210に第1外形線250Xに沿ってブレイク処理を施す(第9工程)。尚、裏面262aは、本発明に係る第2の電気光学装置の製造方法における「第2テープ外面」の一例である。ここで、第9工程において、第1基板210に第1外形線250Xに沿ってブレイク処理を施す際には、上述したように、第4工程によって、第1基板210の第1面210bに第1外形線250Xに沿って切り込み部1223vが形成されているので、第1基板210に第1外形線250Xに沿ってブレイク処理を施した際の切断面1227の面精度を高めることができる。

次に、第2テープ262の裏面262aから第2テープ262及び第2基板220を介して第1基板210を押圧することにより、上述した第8工程によって第2外形線250Yに沿って形成されたスクライブ溝を起点として、第1基板210に第2外形線250Yに沿ってブレイク処理を施す(第10工程)。尚、第9工程及び第10工程は、いずれが先に行われてもよい。

次に、図14(i)に示すように、上述した第1工程から第10工程までの一連の工程によって相互に分離された複数の液晶装置1を第2テープ262から分離する(第11工程)。複数の液晶装置1を第2テープ262から取り除く際、言い換えれば、第2テープ262からはがす際には、ソータ装置等の吸引手段によって複数の液晶装置1を吸引する。

以上説明したように、本実施形態に係る電気光学装置の製造方法によれば、外形精度が高い液晶装置1を製造することができる。よって、歩留りを向上させることも可能である。