JP5239178B2 - プラズマ処理装置 - Google Patents

プラズマ処理装置 Download PDFInfo

- Publication number

- JP5239178B2 JP5239178B2 JP2007062686A JP2007062686A JP5239178B2 JP 5239178 B2 JP5239178 B2 JP 5239178B2 JP 2007062686 A JP2007062686 A JP 2007062686A JP 2007062686 A JP2007062686 A JP 2007062686A JP 5239178 B2 JP5239178 B2 JP 5239178B2

- Authority

- JP

- Japan

- Prior art keywords

- plasma

- processing

- workpiece

- processed

- shielding member

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Landscapes

- Plasma Technology (AREA)

- Physical Or Chemical Processes And Apparatus (AREA)

- Drying Of Semiconductors (AREA)

Description

そこで、大気圧条件下でプラズマを発生させる大気圧プラズマ装置が開発されている。

ここで、大気圧下で発生させるプラズマは、放電のオン/オフ切り替え時に、プラズマ特性等が不安定になり易い。このため、一筆書きパターン等の連続的な処理には適するが、点状の処理を多ポイントで行うような不連続な処理には適さないという問題がある。

さらに、プラズマ処理装置のプラズマ放電部(プラズマ生成空間)で、不安定なプラズマが繰り返し発生すると、装置に負荷を与えるため、放電のオン/オフを多数回繰り返すような処理を連続して行った場合、プラズマ放電部の信頼性の低下が懸念される。

本発明のプラズマ処理装置は、ワークの被処理面をプラズマによって処理するプラズマ処理装置であって、

1対の電極と、前記被処理面に向けて前記活性種を噴出するプラズマ噴出口と、

前記被処理面に対して相対的に移動可能なプラズマ生成手段と、

前記1対の電極に電圧を印加する電源回路と、

前記プラズマ生成手段に、前記プラズマから活性種を生成するガスを供給するガス供給手段と、

前記被処理面への前記プラズマ噴出口から噴出した前記活性種の接触を阻止する第1の状態と、前記活性種の接触を許容する第2の状態とを変位可能であり、かつ、板状体で構成されているプラズマ遮蔽部材と、

前記第1の状態において、前記被処理面へのプラズマ処理を停止する非処理モードと、前記第2の状態において、前記被処理面に前記プラズマを接触させてプラズマ処理する処理モードとを切り替え可能なように前記プラズマ遮蔽部材の作動を制御する作動制御手段と、

前記プラズマ噴出口の周囲に、前記プラズマ噴出口から噴出されたガスを吸気する排気吸込口と、を備え、

前記プラズマ遮蔽部材は、前記非処理モードにおいて前記板状体の縁部に形成された流路内に冷媒を循環して前記プラズマ遮蔽部材を冷却する冷却手段と、前記プラズマ噴出口から噴出した前記活性種が接触する側の面に位置し、前記プラズマ遮蔽部材から着脱可能な犠牲層と、前記排気吸込口の形状に対応するように設けられた凹部を有するバンクと、を有し、前記プラズマ噴出口と前記被処理面との離間距離を小さくすることにより、前記凹部内に前記排気吸込口が収納されることを特徴とする。

本発明のプラズマ処理装置では、遮蔽手段は、前記ワークの被処理面への前記プラズマ噴出口から噴出した前記プラズマの接触を阻止する第1の状態と、該プラズマの接触を許容する第2の状態とに変位可能なプラズマ遮蔽部材を備え、

前記制御手段により、前記遮蔽手段の作動を制御して、前記プラズマ遮蔽部材を前記第1の状態とすることにより、前記ワークの被処理面へのプラズマ処理を停止する非処理モードと、

前記プラズマ遮蔽部材を前記第2の状態とすることにより、前記ワークの被処理面に前記プラズマを接触させてプラズマ処理する処理モードとに切り替え可能なように構成されていることにより、非処理モードから処理モードに切り替えたとき、速やかに安定な活性種をワークの処理領域に供給することができる。そのため、ワークのダメージやプラズマ生成空間を構成する各部にかかる負荷を抑えつつ、処理領域が不連続に設定されたワークに対して、プラズマ処理を高速で行うことができる。

また、本発明のプラズマ処理装置では、前記プラズマ遮蔽部材は、冷却手段を備えており、前記制御手段は、前記処理モードにおいて、前記冷却手段を作動することにより前記プラズマ遮蔽部材を冷却するよう構成されていることにより、プラズマ遮蔽部材に前記活性種が接触することによるプラズマ遮蔽部材の加熱を防止または抑制することができる。

本発明のプラズマ処理装置では、前記プラズマ遮蔽部材は、板状体で構成されており、前記冷却手段による前記プラズマ遮蔽部材の冷却を、前記板状体に形成された流路内に冷媒を循環することにより行うことにより、比較的簡単な構成で、プラズマ遮蔽部材を確実に冷却することができるとともに、用いる冷媒の種類を適宜選択することにより、プラズマ遮蔽部材を冷却する温度を容易に設定することができる。

本発明のプラズマ処理装置では、前記流路は、前記板状体の縁部に形成されることにより、プラズマ遮蔽部材としての強度を確実に増強することができるとともに、プラズマ遮蔽部材の冷却を確実に行うことができる。

本発明のプラズマ処理装置では、前記プラズマ遮蔽部材は、前記プラズマ噴出口から噴出した前記プラズマが接触する側の面に、当該プラズマ遮蔽部材から着脱可能な犠牲層を備えることにより、犠牲層の劣化の程度に応じて、犠牲層の取替えが可能となる。その結果、犠牲層の取替えを行うだけで、プラズマ遮蔽部材を再利用することができるため、コストの大幅な削減を図ることができる。

本発明のプラズマ処理装置では、前記プラズマ噴出口の周囲に、該プラズマ噴出口から噴出されたガスを吸気する排気吸込口を備えることにより、この排気吸込口から1対の電極間にプラズマ噴出口から噴出されたプラズマを吸入することができる。その結果、プラズマ噴出口から放出されたプラズマを、1対の電極とワークとの間の空間に長時間滞在させることなく、この空間から迅速に排出することができる。そのため、被処理面の処理領域に隣接する非処理領域がプラズマに晒されるのを防止して、プラズマ処理の処理精度の向上を図ることができる。

さらに、本発明のプラズマ処理装置では、前記プラズマ遮蔽部材は、前記排気吸込口の形状に対応するように設けられた凹部を有するバンクを備え、

前記プラズマ噴出口と前記ワークの被処理面との離間距離を小さくすることにより、前記凹部内に前記排気吸込口が収納されることにより、排気吸込口から活性種を吸入することができる。その結果、活性種がプラズマ遮蔽部材に接触した後、このプラズマ遮蔽部材を周り込んで、ワークの被処理面に接触するのを確実に防止することができる。

前記作動制御手段は、前記プラズマ噴出口が前記被処理面の非処理領域に対応する位置にあるとき、前記遮蔽手段を前記非処理モードに設定し、

前記プラズマ噴出口が前記被処理面の処理領域に対応する位置にあるとき、前記遮蔽手段を前記処理モードに設定し、前記被処理面の処理領域に前記活性種を接触させるよう構成されていることが好ましい。

これにより、非処理領域が前記プラズマに晒されるのを防止することができる。さらに、処理領域をプラズマ処理する際に、速やかに安定なプラズマ処理を施すことができる。

前記作動制御手段は、前記位置情報に応じて、前記遮蔽手段を前記非処理モードまたは前記処理モードに切り替えるよう構成されていることが好ましい。

これにより、被処理面の非処理領域に対して、選択的にプラズマ処理を施すことができる。

これにより、処理領域および前記非処理領域の少なくともいずれかの位置情報を記憶し、それを利用することができる。

これにより、ガスの使用量の削減、装置の長寿命化を図ることができる。

前記作動制御手段は、前記処理モードから前記非処理モードに切り替えることに同期して、前記移動手段を作動させることにより、前記プラズマ噴出口と前記被処理面との離間距離がより小さくなるように、前記プラズマ噴出口を移動させることが好ましい。

<第1実施形態>

まず、本発明のプラズマ処理装置の第1実施形態について説明する。

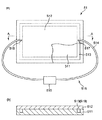

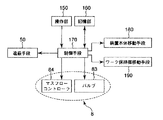

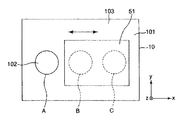

図1は、本発明のプラズマ処理装置の第1実施形態を模式的に示す縦断面図(一部ブロック図を含む)、図2は、図1に示すプラズマ処理装置が備えるプラズマ遮蔽部材を示す図(図2(a)は平面図、図2(b)は図2(a)に示すA−A線断面図)、図3は、図1に示すプラズマ処理装置の回路構成を示すブロック図、図4は、図1に示すプラズマ処理装置によってプラズマ処理が行われるワークの一例を示す平面図である。なお、以下の説明では、図1中の左右方向を「水平方向」または「x軸方向」、図1の紙面前後方向を「水平方向」または「y軸方向」、図1の上下方向を「垂直方向」または「z軸方向」と言う。また、図1中の上方を「上」、下方を「下」という。

本発明のプラズマ処理装置は、ワークの上方からプラズマを供給して、このプラズマによりワークの被処理面に対して、例えば、プラズマCVM(Chemical Vaporization Machining)のようなエッチング処理およびアッシング処理や、親水処理、撥水処理および成膜処理等の各種プラズマ処理を施すことにより、被処理面に表面処理を行うものである。

図1に示すように、プラズマ処理装置1は、プラズマ処理装置本体100と、ワーク10を載置するステージ200とを備えている。

プラズマ処理装置本体100は、ステージ200の上側に設けられたヘッド300と、ヘッド300に電圧を印加する電源回路(電圧印加手段)7と、ヘッド300にガスGを供給するガス供給手段8と、ステージ200とヘッド300との間に設けられ、遮蔽手段50の作動により変位するプラズマ遮蔽部材51とを有している。

このようなプラズマ処理装置本体100は、プラズマ噴出口5から噴出した活性種のワーク10の被処理面101への接触を阻止する非処理モードと、プラズマ噴出口5から噴出した活性種のワーク10の被処理面101への接触を許容する処理モードとを有している。そして、後述する制御手段170により、遮蔽手段50の作動を制御して、処理モードと非処理モードとの切り替えが可能なように構成されている。

また、本実施形態では、ワーク10の被処理面101の処理領域102および非処理領域103のうちいずれの位置にプラズマ噴出口5が対応して位置しているかに応じて、制御手段170により、遮蔽手段50の作動を制御して、非処理モードと処理モードとの切り替えが行われるようになっている。

ヘッド300は、全体として下端部で収斂する円筒状をなしており、その上側で開口するガス導入口6と、下側で開口するプラズマ噴出口5と、ガス導入口6とプラズマ噴出口5との双方に連通するプラズマ生成空間30とを備えている。

このヘッド300は、ガス供給手段8によりガスGが供給されると、プラズマ生成空間30においてプラズマPが発生し、発生したプラズマ中では、電界により加速された電子がガス分子と衝突し、励起分子、ラジカル原子、正イオン、負イオン等の活性種を生成する。そして、この生成された活性種をプラズマ噴出口5からワーク10の被処理面101に向けて放出する。

第1の電極2は、全体形状が円柱状をなし、その軸方向(長手方向)がワーク10に対してほぼ直交するように配置されている。

ここで、後述する誘電体部41で覆われた状態の第1の電極2の容積は、後述する誘電体部42で覆われた状態の第2の電極3の内周面で規定される内部空間の容積より小さく設定されている。これにより、第1の電極2を第2の電極3の内部空間内に配置した状態(ヘッド300の組立状態)において、第2の電極3の内周面と、第1の電極2の外周面との間には、これらによって規定される空間(間隙)、すなわち、プラズマ生成空間30が画成されている。

このような第1の電極2および第2の電極3の構成材料としては、それぞれ、例えば、銅、アルミニウム、鉄、銀のような金属単体、ステンレス鋼、真鍮、アルミニウム合金のような各種合金、金属間化合物、各種炭素材料等の導電性が良好な導電性材料が挙げられ、これらのうちの1種または2種以上を組み合わせて用いることができる。

なお、第1の電極2および第2の電極3の形状は、上述したような円柱状および円筒状をなすものに限定されず、例えば、互いに対向する平板状のものであってもよい。

これらの第1の電極2および第2の電極3には、第1の電極2と第2の電極3とが対向する面、すなわち第1の電極2の外周面および第2の電極3の内周面を覆うように、それぞれ誘電体材料で構成される誘電体部41、42が形成されている。

さらに、この誘電体部42が延在する部分の下端部で開口(開放)しており、この開口部によりプラズマ噴出口5が形成される。かかる構成の誘電体部42の下端部にプラズマ噴出口5が開口する構成とすることにより、プラズマ噴出口5から噴出された活性種を、ワーク10の被処理面101の目的とする領域に確実に供給することができる。

また、使用可能な誘電体の比誘電率の上限は特に限定されないが、比誘電率が10〜100程度のものが好ましい。比誘電率が10以上である誘電体には、ZrO2、TiO2等の金属酸化物、BaTiO3等の複合酸化物が該当する。

電源回路7は、第1の電極2と第2の電極3との間に電圧を印加する高周波電源(電源)72と、高周波電源72と第1の電極2とを導通(接続)する導線71と、高周波電源72と第2の電極3とを導通する導線73とを備えている。また、電源回路7は、導線73を介してアース(接地)されている。

この高周波電源72の周波数は、特に限定されないが、1KHz〜150MHzであるのが好ましく、10〜60MHzであるのがより好ましい。

このガス供給手段8は、ガス導入口6にガス管(配管)82を介して接続されたガス供給源81と、ガス管82の途中に接続されたマスフローコントローラ(流量調整手段)84およびバルブ(流路開閉手段)83とを有している。なお、マスフローコントローラ84は、バルブ83よりガス導入口6(下流側)に配置されている。

ガス供給源81は、ガスGを充填するガスボンベであり、ガス管82を介してガス導入口6に供給する。マスフローコントローラ84は、ガス供給源81から供給されるガスGの流量を調整する。バルブ83は、マスフローコントローラ84より上流側に設けられ、ガス管82内の流路を開閉する。

このようなプラズマ処理に用いるガスGが含む処理ガスには、処理目的により種々のガスを用いることができる。

また、その他の処理目的の場合には、目的別に以下示すような処理ガスを用いることができる。

(c)ワークWの被処理面を撥水(撥液)化することを目的とする場合、例えば、前記フッ素原子含有化合物ガスが用いられる。

(d)ワークWの被処理面を親水(親液)化することを目的とする場合、例えば、O3、H2O、空気等の酸素原子含有化合物、N2、NH3等の窒素原子含有化合物、SO2、SO3等の硫黄原子含有化合物が用いられる。これにより、ワーク10の被処理面101にカルボニル基、水酸基、アミノ基等の親水性官能基を形成させて表面エネルギーを高くし、親水性表面を得ることができる。また、アクリル酸、メタクリル酸等の親水基を有する重合性モノマーを用いて親水性重合膜を堆積(形成)することもできる。

(f)レジスト処理や有機物汚染の除去を目的とする場合は、例えば酸素系ガスが用いられる。

なお、「キャリアガス」とは、放電開始と放電維持のために導入するガスのことを言い、このキャリアガスがプラズマ生成空間30内に供給されると電極2、3間で放電が生じプラズマが発生(生成)し、放電が維持される間、プラズマの発生も維持される。

この場合、ガスボンベ81内に、混合ガス(処理ガス+キャリアガス)をガスGとして充填して用いてもよいし、処理ガスとキャリアガスとがそれぞれ別のガスボンベに充填され、ガス管82の途中でこれらが所定の混合比で混合されるような構成であってもよい。

混合ガス中における処理ガスの占める割合(混合比)は、処理の目的によっても若干異なり、特に限定されないが、例えば、混合ガス中の処理ガスの割合が0.1〜10%程度であるのが好ましく、0.3〜4%程度であるのがより好ましい。これにより、効率的に放電が開始され、処理ガス(ガスG)により、所望のプラズマ処理をすることができる。

ステージ200とヘッド300との間には、プラズマ遮蔽部材51が設けられている。

さらに、プラズマ遮蔽部材51には、このプラズマ遮蔽部材51の変位を可能にする遮蔽手段50が設けられている。

ここで、本発明のプラズマ処理装置1では、プラズマ遮蔽部材51が第1の状態となる非処理モードであるときにも、プラズマ生成空間30内における活性種の生成が安定的に維持されている。

プラズマ噴出口5が非処理領域103に対応する位置にあるとき、非処理モードが継続されるように構成することにより、非処理領域103が活性種に晒されるのを防止することができる。

さらに、非処理モードから処理モードに切り替えた後の、プラズマが安定するまでの待機時間を短縮もしくは不要とすることができるので、処理領域102が不連続に点在するワークに対するプラズマ処理を高速で行うことができる。

本体部511は、犠牲層512の支持体となるとともに、冷却手段516により供給される冷媒を循環するための溝513が形成されており、この溝513(流路519)における冷媒の循環により犠牲層512を冷却する機能を有するものである。

本体部511の構成材料としては、特に限定されないが、例えば、ポリテトラフルオロエチレン、ポリエチレンテレフタレート等のプラスチック、石英ガラス等の各種ガラス、前記金属酸化物、複合酸化物等の各種無機酸化物(セラミックス)、各種金属材料等が挙げられる。

また、溝513は、本実施形態では、図2に示すように、本体部511の縁部に沿うように形成されている。

この溝513と、溝513と対面する犠牲層512の下側の面とにより、冷媒が循環する流路519が構成される。

この溝513の平均幅は、特に限定されないが、0.3〜2.0cm程度であるのが好ましい。

犠牲層512は、本体部511の上側の面を覆うように設けられており、プラズマ噴出口5から噴出した活性種と接触して、ワーク10の被処理面101への活性種の接触を阻止する機能を有するものである。

犠牲層512の平均厚さは、特に限定されないが、0.2〜1.5cm程度であるのが好ましい。

本体部511および犠牲層512(特に、犠牲層512)を、冷却手段516を用いて冷却する構成とすることにより、たとえ活性種が犠牲層512に接触したとしても、活性種が接触することによる犠牲層512の加熱を好適に防止または低減することができる。その結果、犠牲層512の取替え時期の延長、すなわちプラズマ遮蔽部材51の長寿命化を図ることができる。

冷媒循環手段515は、冷媒を冷却する機能を備えたポンプであり、冷媒循環路514を介して流路519内に冷媒を循環させる。

また、冷媒循環路514は、冷媒注入口517および冷媒排出口518に接続されており、冷媒注入口517から冷媒を流路519内に供給するとともに、冷媒排出口518から排出された冷媒を冷媒循環手段515に戻すために設けられている。

なお、プラズマ遮蔽部材51を冷却する方法としては、プラズマ遮蔽部材51内に冷媒を循環することにより冷却する方法の他、プラズマ遮蔽部材51にペルチェ素子等が備える冷却面を接触させることにより電気的に冷却するようにしてもよい。

また、遮蔽手段50としては、公知のいずれの構成のものを用いてもよく、例えば、コンベア(ベルト駆動、チェーン駆動等)、スクリュー軸を備えた送り機構、ローラ送り機構等が挙げられる。

なお、プラズマ遮蔽部材51が遮蔽手段50の作動により移動する方向は、本実施形態のようにx軸方向に限らず、y軸方向であってもよい。

すなわち、制御手段170は、遮蔽手段50を非処理モードから処理モードに切り替えると、装置本体移動手段180を作動させて、処理モードにおいて、プラズマ生成空間30の下端からワーク10の被処理面101までの距離が、プラズマ噴出口5から噴出される活性種を消失することなく、ワーク10の被処理面101に到達させることができるような離間距離h1となるように、プラズマ処理装置本体100(ヘッド300)を下降させるのが好ましい。これにより、ワーク10の被処理面101を効率よくプラズマ処理することができる。

このような装置本体移動手段180は、前述した遮蔽手段50と同様の構成のものを用いることができる。

ワーク保持部201は、ワーク保持部移動手段190の作動により、ワークWをx軸方向およびy軸方向に移動することができる。これにより、ヘッド300のプラズマ噴出口5を、ワーク10の被処理面101に対して相対的に移動させることができる。

ワーク保持部201は、その上面が平坦なワーク保持面で構成され、該ワーク保持面が、第1の電極2および第2の電極3の中心軸と直交するように配設されている。

なお、ワーク保持部移動手段190は、移動速度(プラズマ噴出口5とワーク10の被処理面101との相対移動速度)を調節可能とするのが好ましい。これにより、処理の程度(密度)を調整したり、全体処理時間を調整したりすることができ、ワーク10の処理領域102に対する各種処理の最適化を図ることができる。

このようなワーク保持部移動手段190の作動は、制御手段170により制御し得るよう構成されている。

このようなワーク保持部移動手段190は、前述した装置本体移動手段180と同様の構成のものを用いることができる。

なお、図示のような平板状のワーク10としては、例えば、水晶振動子等に用いられるガラスチップおよび水晶基板、液晶表示装置や有機EL表示装置等に用いられるディスプレイパネル、半導体ウェハー、シリコンウェハー、セラミックスチップ等が挙げられる。

また、ワーク10の形状(平面視での形状)は、四角形のものに限らず、例えば、円形(楕円形)等のものであってもよい。

さらに、ワーク10の形状としては、平坦な板状に限らず、凹凸を有する形状や球面状等であってもよい。

このようなワーク10の厚さは、特に限定されないが、通常は、0.03〜1.2mm程度であるのが好ましく、0.05〜0.7mm程度であるのがより好ましい。

また、記憶部160は、被処理面101の処理領域102および/または非処理領域103の位置情報等の各種の情報、データ、演算式、テーブル、プログラム等が記憶(記録とも言う)される記憶媒体(記録媒体とも言う)を有しており、この記憶媒体は、例えば、RAM等の揮発性メモリー、ROM等の不揮発性メモリー、EPROM、EEPROM、フラッシュメモリー等の書き換え可能(消去、書き換え可能)な不揮発性メモリー等、各種半導体メモリー、ICメモリー、磁気記録媒体、光記録媒体、光磁気記録媒体等で構成される。この記憶手段160における書き込み(記憶)、書き換え、消去、読み出し等の制御は、制御手段170によりなされる。

このようなプラズマ処理装置1は、制御手段170が、操作部150に入力された被処理面101の処理領域102および非処理領域103の位置情報等に応じて、被処理面101の処理を実行するように、遮蔽手段50、ガス供給手段8、装置本体移動手段180およびワーク保持部移動手段190等の作動をそれぞれ制御するよう構成されている。

<1A> 被処理面101のエッチングに際しては、まず、ワーク10を搬送アーム等の搬送手段を用いて、ワーク保持部201にセットする。

この位置情報としては、例えば、各処理領域102の中心座標、半径(平均または近似値)等が挙げられる。図4に示すワーク10の場合、図4において紙面左右方向をx軸方向、紙面上下方向をy軸方向としたときに、表1に示すような位置情報を記憶部160に記憶させる。

すなわち、ワーク10の被処理面101にランダムに凸部が形成されており、この凸部をエッチング処理する場合、ヘッド300に板状体の表面の状態(凹凸の状態)を測定し得る測定手段を設けておく。そして、ワーク10の被処理面101をヘッド300で走査して、測定手段によりワーク10の被処理面101に形成された凸部の位置を検出することにより、この凸部の位置を処理領域102の位置情報として記憶部160に記憶させることができる。

また、このような測定手段としては、例えば、例えば、接触式の探査計、光学系による各種干渉計、原子間力顕微鏡(AFM)、顕微干渉系等が挙げられる。

また、このとき、制御手段170は、ガス供給手段8の作動を制御することにより、バルブ83を開き、マスフローコントローラ84によりガスGの流量を調整して、ガス供給源81からガスGを送出(供給)する。これにより、ガス供給供給源81から送出されたガスGは、ガス管82を通過し、ガス導入口6からプラズマ生成空間30(第1の電極2と第2の電極3の間)に導入(供給)される。

このとき、制御手段170は、プラズマ遮蔽部材51を第1の状態としている。これにより、ワーク10の被処理面101へのプラズマ噴出口5から噴出した活性種の接触が阻止される。すなわち、ワーク10の被処理面101(非処理領域103)に対するプラズマ処理はオフ状態(非処理モード)となる。

ここで、ガスGの流量は、マスフローコントローラ84により、放電開始および放電維持して、プラズマの生成を維持するために必要な最小量程度に調整される。

さらに、この時、プラズマ生成空間30の下端からプラズマ遮蔽部材51の上側の面までの距離を前述したような離間距離h2の大きさに保たれている。なお、この離間距離h2は、プラズマ噴出口5から活性種を噴出させたときに、プラズマ遮蔽部材51の上側の面に活性種がほぼ接触しない(到達しない)距離であり、予め実験的に求めておくことができる。

<5A> 次に、制御手段170は、遮蔽手段50の作動を制御することにより、プラズマ遮蔽部材51を第1の状態から、ワーク10の被処理面101へのプラズマ噴出口5から噴出した活性種の接触が許容される第2の状態とする。その結果、プラズマ噴出口5から噴出した活性種がワーク10の被処理面101に到達(接触)することとなる。すなわち、ワーク10の被処理面101(処理領域A)に対するプラズマ処理がオン状態(処理モード)となる。これにより、被処理面101の処理領域A(処理領域102)がプラズマ処理される。

なお、この離間距離h1は、プラズマ噴出口5から活性種を噴出させたときに、ワーク10の被処理面101に、活性種が消失することなく到達し得る離間距離であり、予め実験的に求めておくことができる。

このようにプラズマ生成空間30の下端からワーク10の被処理面101までの距離を離間距離h1にまで接近させる構成とすることにより、被処理面101の処理領域Aのプラズマ処理をより円滑に行うことができる。

この処理領域Aから処理領域Bに対応する位置までプラズマ噴出口5を移動させる際に、プラズマ噴出口5は、非処理領域103に対応する位置を通過することとなる。

なお、ガスGの流量は、制御手段170によりマスフローコントローラ84の作動を制御することにより、プラズマの生成が維持するために必要な最小量程度に調整される。

また、冷却手段516を作動して、プラズマ遮蔽部材51を冷却することにより、プラズマ遮蔽部材51(特に、犠牲層512)の加熱を防止または抑制する。

<10A> 次に、制御手段170は、処理領域B(処理領域102)に対応するプラズマ処理が完了すると、プラズマ噴出口5を、被処理面101の処理領域Bに対応する位置から処理領域Cに対応する位置に移動させる。

この時、プラズマ噴出口5は、非処理領域103に対応する位置を通過することから、制御手段170は、前記工程<7A>、<8A>と同様にして、プラズマ遮蔽部材51を第2の状態から第1の状態として、処理モードから非処理モードに切り替える。

<12A> 次に、ワーク10をワーク保持部6から取り外して、移送する。

以上のような工程を経ることにより、ワーク10の処理領域A〜処理領域Cにプラズマ処理を施すことができる。

また、ガス供給手段8を非処理モードから処理モードに切り替えた後、活性種が安定して生成するまでの待機時間を短縮もしくは不要とすることができるので、処理領域102が不連続に点在するワークに対するプラズマ処理を高速で行うことができる。

次に、本発明のプラズマ処理装置の第2実施形態について説明する。

図5は、本発明のプラズマ処理装置の第2実施形態を模式的に示す縦断面図、図6は、図5に示すプラズマ処理装置が備えるプラズマ遮蔽部材を示す斜視図である。

以下、第2実施形態について説明するが、前記第1実施形態と異なる点を中心に説明し、同様の事項についてはその説明を省略する。

本実施形態のヘッド300は、図5に示すように、その下端部に第2の電極3および誘電体部42を取り囲むように設けられた誘電体部43有している。この誘電体部43は、その上側および下側の双方で開放し、下側に向かって収斂する中空状の筒体で構成されている。

かかる構成のプラズマ処理装置本体100において、ポンプ95を作動し、この状態でバルブ94を開くと、ガス排出管96内、さらには排気ガス排出口92を介して排気ガス流路93内が負圧となる。これにより、プラズマ噴出口5から被処理面101に向かって放出された活性種を排気ガス吸入口91から吸入することができる。その結果、図5(b)に示すような処理モードにおいて、プラズマ噴出口5から放出された活性種を、ヘッド300とワーク10との間の空間に長時間滞在させることなく、この空間から迅速に排出することができる。そのため、被処理面101の処理領域102に隣接する非処理領域103が活性種に晒されるのを防止して、プラズマ処理の処理精度の向上を図ることができる。

この誘電体部52は、その外径が高さ方向に沿ってほぼ一定である。一方、誘電体部52の内径(凹部521の外径)は、下端から上端に向かって厚さ方向の途中までほぼ一定であるが、途中から上端に向かって漸増し、誘電体部52の上端では、その幅が実質的に「0」となっている。すなわち、凹部521がロート状をなしており、誘電体部52の上部内周面が、誘電体部52の外周面側から内周面側に向かって傾斜する傾斜面で構成されている。

さらに、この時、プラズマ生成空間30に供給するガスGの流量を、活性種の生成を維持するための必要最小量に設定するのが好ましい。これにより、プラズマ噴出口5から噴出して犠牲層512に到達する活性種を少なくすることができる。その結果、犠牲層512の加熱を好適に抑制することができる。

<1B> 前記工程<1A>と同様にして、ワーク保持部201にセットする。

<2B> 次に前記工程<2A>と同様にして、被処理面101における処理領域102の位置情報を、記憶部160に記憶させておく。

このとき、制御手段170は、図5(a)に示すように、プラズマ遮蔽部材51を第1の状態としている。これにより、プラズマ噴出口5から噴出した活性種が排気ガス吸入口91から吸入されることから、ワーク10の被処理面101への接触が確実に阻止される。すなわち、ワーク10の被処理面101(非処理領域103)に対するプラズマ処理はオフ状態(非処理モード)となる。

ここで、ガスGの流量は、マスフローコントローラ84により、放電開始および放電維持して、プラズマの生成を維持するために必要な最小量程度に調整される。

また、冷却手段516を作動して、プラズマ遮蔽部材51を冷却することにより、プラズマ遮蔽部材51(特に、犠牲層512)の加熱を防止または抑制する。

<6B> 次に前記工程<6A>と同様にして、プラズマ生成空間30の下端からワーク10の被処理面101までの距離を離間距離h1にまで接近させることにより、被処理面101の処理領域Aのプラズマ処理効率を向上させる。

この時、プラズマ噴出口5が非処理領域103に対応する位置を通過することとなるが、制御手段170は、まず、遮蔽手段50を作動することにより、プラズマ遮蔽部材51を移動させる。この後、制御手段170は、装置本体移動手段(移動手段)180を作動することにより、プラズマ噴出口5とワーク10の被処理面101との離間距離がより小さくなるように、ヘッド300を移動させて、プラズマ遮蔽部材51を、第2の状態から第1の状態とする。

なお、ガスGの流量は、制御手段170によりマスフローコントローラ84の作動を制御することにより、プラズマの生成が維持するために必要な最小量程度に調整される。

また、冷却手段516を作動して、プラズマ遮蔽部材51を冷却することにより、プラズマ遮蔽部材51(特に、犠牲層512)の加熱を防止または抑制する。

この時、プラズマ噴出口5は、非処理領域103に対応する位置を通過することから、制御手段170は、前記工程<7B>と同様にして、プラズマ遮蔽部材51を第2の状態から第1の状態として、処理モードから非処理モードに切り替える。

<11B> 次に、ワーク10をワーク保持部6から取り外して、移送する。

このような構成の本実施形態のプラズマ処理装置1によっても、前記第1実施形態で説明したプラズマ処理装置1と同様の作用・効果が得られる。

さらに、第1の状態において、誘電体部52が有する凹部521内に排気ガス吸入口91を収納することにより、プラズマ噴出口5から噴出した活性種がプラズマ遮蔽部材51を周り込むことなく、排気ガス吸入口91から吸入されることとなる。その結果、ワーク10の被処理面101への活性種の接触を確実に阻止することができる。

次に、本発明のプラズマ処理装置の第3実施形態について説明する。

図7は、本発明のプラズマ処理装置の第3実施形態を模式的に示す縦断面図である。

以下、第3実施形態について説明するが、前記第2実施形態と異なる点を中心に説明し、同様の事項についてはその説明を省略する。

本実施形態のプラズマ遮蔽部材51は、誘電体部52と、ヘッド300に連結する連結部54と、プラズマ遮蔽部材51をヘッド300に対し回動可能に支持するヒンジ部53とを備えている。

このような構成の本実施形態のプラズマ処理装置1によっても、前記第2実施形態で説明したプラズマ処理装置1と同様の作用・効果が得られる。

例えば、上述した各実施形態では、プラズマ遮蔽部材は、全体として長方形状の板状体をなしている場合について説明したが、このような場合に限定されず、プラズマ遮蔽部材として円板状のものを用いるようにしてもよい。この場合、円板の縁部に円板に対してほぼ直交する方向に軸を設け、この軸を回転軸として回転することにより、円板を第1の状態と第2の状態とに変位させることが可能となる。

なお、前記各実施形態では、プラズマ処理装置は、大気圧下において、ワークの表面(被処理面)に処理(プラズマ処理)を施すことを想定しているが、本発明では、減圧または真空状態においてワークの表面に処理を施してもよい。

また、第1の電極と第2のとの間に印加される電圧は、高周波によるものに限られず、例えば、パルス波やマイクロ波によるものであってもよい。

Claims (6)

- ワークの被処理面をプラズマによって処理するプラズマ処理装置であって、

1対の電極と、前記被処理面に向けて前記活性種を噴出するプラズマ噴出口と、

前記被処理面に対して相対的に移動可能なプラズマ生成手段と、

前記1対の電極に電圧を印加する電源回路と、

前記プラズマ生成手段に、前記プラズマから活性種を生成するガスを供給するガス供給手段と、

前記被処理面への前記プラズマ噴出口から噴出した前記活性種の接触を阻止する第1の状態と、前記活性種の接触を許容する第2の状態とを変位可能であり、かつ、板状体で構成されているプラズマ遮蔽部材と、

前記第1の状態において、前記被処理面へのプラズマ処理を停止する非処理モードと、前記第2の状態において、前記被処理面に前記プラズマを接触させてプラズマ処理する処理モードとを切り替え可能なように前記プラズマ遮蔽部材の作動を制御する作動制御手段と、

前記プラズマ噴出口の周囲に、前記プラズマ噴出口から噴出されたガスを吸気する排気吸込口と、を備え、

前記プラズマ遮蔽部材は、前記非処理モードにおいて前記板状体の縁部に形成された流路内に冷媒を循環して前記プラズマ遮蔽部材を冷却する冷却手段と、前記プラズマ噴出口から噴出した前記活性種が接触する側の面に位置し、前記プラズマ遮蔽部材から着脱可能な犠牲層と、前記排気吸込口の形状に対応するように設けられた凹部を有するバンクと、を有し、前記プラズマ噴出口と前記被処理面との離間距離を小さくすることにより、前記凹部内に前記排気吸込口が収納されることを特徴とするプラズマ処理装置。 - プラズマ処理を施す処理領域と、前記処理領域を除く非処理領域とを有する前記被処理面に対して、前記1対の電極を相対的に移動しつつプラズマ処理を施す際に、

前記作動制御手段は、前記プラズマ噴出口が前記被処理面の非処理領域に対応する位置にあるとき、前記遮蔽手段を前記非処理モードに設定し、

前記プラズマ噴出口が前記被処理面の処理領域に対応する位置にあるとき、前記遮蔽手段を前記処理モードに設定し、前記被処理面の処理領域に前記活性種を接触させるよう構成されている請求項1に記載のプラズマ処理装置。 - 前記被処理面における前記処理領域および前記非処理領域の少なくとも一方の位置情報を入力する入力手段を備え、

前記作動制御手段は、前記位置情報に応じて、前記遮蔽手段を前記非処理モードまたは前記処理モードに切り替えるよう構成されている請求項2に記載のプラズマ処理装置。 - 前記入力手段に入力された前記処理領域および前記非処理領域の少なくとも一方の位置情報を記憶する記憶手段を備える請求項3に記載のプラズマ処理装置。

- 前記作動制御手段は、前記非処理モードにおいて、前記ガス供給手段の作動を制御することにより、前記プラズマ生成手段に供給するガスの流量を、前記活性種の生成を維持するための必要最小量に設定する請求項1ないし4のいずれかに記載のプラズマ処理装置。

- 前記プラズマ噴出口を、前記被処理面に対してほぼ直交する方向に移動させる移動手段を有し、

前記作動制御手段は、前記処理モードから前記非処理モードに切り替えることに同期して、前記移動手段を作動させることにより、前記プラズマ噴出口と前記被処理面との離間距離がより小さくなるように、前記プラズマ噴出口を移動させる請求項1ないし5のいずれかに記載のプラズマ処理装置。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2007062686A JP5239178B2 (ja) | 2007-03-12 | 2007-03-12 | プラズマ処理装置 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2007062686A JP5239178B2 (ja) | 2007-03-12 | 2007-03-12 | プラズマ処理装置 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2008226628A JP2008226628A (ja) | 2008-09-25 |

| JP2008226628A5 JP2008226628A5 (ja) | 2010-04-30 |

| JP5239178B2 true JP5239178B2 (ja) | 2013-07-17 |

Family

ID=39844996

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2007062686A Active JP5239178B2 (ja) | 2007-03-12 | 2007-03-12 | プラズマ処理装置 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP5239178B2 (ja) |

Families Citing this family (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2009146432A1 (en) * | 2008-05-30 | 2009-12-03 | Colorado State University Research Foundation | Plasma-based chemical source device and method of use thereof |

| JP5814074B2 (ja) * | 2011-10-27 | 2015-11-17 | 富士フイルム株式会社 | 高分子膜の製造方法および高分子膜 |

| JP5677328B2 (ja) * | 2012-01-16 | 2015-02-25 | 三菱電機株式会社 | プラズマ処理装置及びプラズマ処理方法 |

| JP6155455B2 (ja) * | 2012-06-29 | 2017-07-05 | 京セラ株式会社 | 大気圧プラズマ発生用電極および大気圧プラズマ発生装置、ならびにそれを用いた大気圧プラズマ加工物の製造方法 |

| JP6683513B2 (ja) * | 2016-03-22 | 2020-04-22 | 京セラ株式会社 | プラズマトーチ |

Family Cites Families (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP3184682B2 (ja) * | 1993-09-30 | 2001-07-09 | 東京エレクトロン株式会社 | プラズマ処理装置 |

| JP3180092B2 (ja) * | 1997-12-03 | 2001-06-25 | 松下電工株式会社 | プラズマ処理システム及びプラズマ処理方法 |

| JP3666789B2 (ja) * | 1999-04-30 | 2005-06-29 | 株式会社小松製作所 | プラズマ切断方法、装置及びプラズマ切断トーチへのガス供給系統 |

| JP2002151473A (ja) * | 2000-11-13 | 2002-05-24 | Tokyo Electron Ltd | プラズマ処理装置及びその組立方法 |

| US6777638B2 (en) * | 2002-11-14 | 2004-08-17 | The Esab Group, Inc. | Plasma arc torch and method of operation for reduced erosion of electrode and nozzle |

| JP2004253647A (ja) * | 2003-02-20 | 2004-09-09 | Tokyo Electron Ltd | プラズマ処理装置 |

| JP2005074414A (ja) * | 2003-08-28 | 2005-03-24 | Mecaworld Co Ltd | 大気圧プラズマ発生装置 |

-

2007

- 2007-03-12 JP JP2007062686A patent/JP5239178B2/ja active Active

Also Published As

| Publication number | Publication date |

|---|---|

| JP2008226628A (ja) | 2008-09-25 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5239178B2 (ja) | プラズマ処理装置 | |

| TWI797293B (zh) | 電漿處理裝置及被處理體之搬運方法 | |

| JP5103956B2 (ja) | プラズマ処理装置 | |

| JP2018160666A (ja) | 基板処理装置 | |

| US9818582B2 (en) | Plasma processing method | |

| KR101898079B1 (ko) | 플라즈마 처리 장치 | |

| JP7458195B2 (ja) | 載置台、プラズマ処理装置及びクリーニング処理方法 | |

| JP2009253234A (ja) | プラズマ処理装置 | |

| JP5263202B2 (ja) | プラズマ処理装置 | |

| KR102323579B1 (ko) | 기판 처리 방법 및 기판 처리 장치 | |

| JP2008091218A (ja) | プラズマ処理装置 | |

| JP2008084694A (ja) | プラズマ処理装置 | |

| JP2009224517A (ja) | プラズマ処理方法およびプラズマ処理装置 | |

| JP5115466B2 (ja) | プラズマ処理装置 | |

| JP2010141194A (ja) | プラズマ処理装置及びプラズマ処理方法 | |

| JP2008084693A (ja) | プラズマ処理装置 | |

| JP2007177258A (ja) | プラズマ処理装置 | |

| JP5691005B2 (ja) | プラズマ処理装置およびプラズマ処理方法 | |

| JP2008066135A (ja) | プラズマ処理装置 | |

| JP2010097776A (ja) | プラズマ処理装置 | |

| JP2010087049A (ja) | プラズマ処理装置 | |

| JP4038816B2 (ja) | 表面処理装置 | |

| JP7214021B2 (ja) | プラズマ処理装置、及び被処理体の搬送方法 | |

| JP2009260146A (ja) | プラズマ処理装置 | |

| JP2008066136A (ja) | プラズマ処理装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20100311 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20100311 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20111220 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20111221 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20120217 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20120703 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20120817 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20130305 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20130318 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20160412 Year of fee payment: 3 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| S531 | Written request for registration of change of domicile |

Free format text: JAPANESE INTERMEDIATE CODE: R313531 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |