JP5166910B2 - 石炭ガス化炉の起動方法および起動装置 - Google Patents

石炭ガス化炉の起動方法および起動装置 Download PDFInfo

- Publication number

- JP5166910B2 JP5166910B2 JP2008043561A JP2008043561A JP5166910B2 JP 5166910 B2 JP5166910 B2 JP 5166910B2 JP 2008043561 A JP2008043561 A JP 2008043561A JP 2008043561 A JP2008043561 A JP 2008043561A JP 5166910 B2 JP5166910 B2 JP 5166910B2

- Authority

- JP

- Japan

- Prior art keywords

- pulverized coal

- burner

- gas

- coal

- starting

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10J—PRODUCTION OF PRODUCER GAS, WATER-GAS, SYNTHESIS GAS FROM SOLID CARBONACEOUS MATERIAL, OR MIXTURES CONTAINING THESE GASES; CARBURETTING AIR OR OTHER GASES

- C10J3/00—Production of combustible gases containing carbon monoxide from solid carbonaceous fuels

- C10J3/72—Other features

- C10J3/726—Start-up

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10J—PRODUCTION OF PRODUCER GAS, WATER-GAS, SYNTHESIS GAS FROM SOLID CARBONACEOUS MATERIAL, OR MIXTURES CONTAINING THESE GASES; CARBURETTING AIR OR OTHER GASES

- C10J3/00—Production of combustible gases containing carbon monoxide from solid carbonaceous fuels

- C10J3/46—Gasification of granular or pulverulent flues in suspension

- C10J3/466—Entrained flow processes

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10J—PRODUCTION OF PRODUCER GAS, WATER-GAS, SYNTHESIS GAS FROM SOLID CARBONACEOUS MATERIAL, OR MIXTURES CONTAINING THESE GASES; CARBURETTING AIR OR OTHER GASES

- C10J2300/00—Details of gasification processes

- C10J2300/09—Details of the feed, e.g. feeding of spent catalyst, inert gas or halogens

- C10J2300/0913—Carbonaceous raw material

- C10J2300/093—Coal

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Combustion & Propulsion (AREA)

- Oil, Petroleum & Natural Gas (AREA)

- Organic Chemistry (AREA)

- Combustion Of Fluid Fuel (AREA)

Description

そして、コンバスタバーナ03から石炭ガス化炉02内のコンバスタ部07に、燃料供給通路08内を窒素(搬送ガス)により搬送され石炭(微粉炭)とともに空気が投入され、主に石炭の燃焼により高温燃焼ガスが発生される。また、高温ガス中より生成分離される溶融スラグが炉壁へ付着または炉底へ落下し、スラグタップ05から下方へ排出される。

さらに、スラグタップ05の下方には排出されたスラグを冷却する冷却水09が底部に溜められている。

この特許文献1は図7に示すように、ガス化炉020と、このガス化炉020に設けられた微粉炭と酸素を炉内021に供給しながら加熱して微粉炭をガス化する石炭バーナ022、023と、石炭バーナ023の下方に設けられた溶融したスラグを炉内021から排出するスラグタップ024と、このスラグタップ024の下方に設けられスラグタップ024を加熱するタップバーナ025とを備えて構成されている。

そして、このガス化装置を起動する際に、微粉炭が石炭バーナ022、023に供給される前に、タップバーナ025を燃焼させてスラグタップ024を加熱するとともに炉内021を加熱して昇温させる構成が示されている。

また、特許文献1に示される技術においても、前記従来技術と同様にタップバーナ025をスラグタップ024の下方に設置する必要があるため、石炭ガス化炉全体の高さが増加しシステムが大型化するとともに、圧力容器が大型化してコスト上昇を招く。また、タップバーナ025を設置しなければ起動システムが成立しないため、タップバーナ025を設置しないシステムには適用できない問題もある。

前記コンバスタバーナへ空気を通して、該コンバスタバーナに設けられた着火装置を起動し、該着火装置が起動した後に、前記コンバスタバーナへの前記微粉炭の供給停止状態で該微粉炭の燃料供給通路の途中に起動用の可燃性ガスを供給し該起動用の可燃性ガスに着火し、炉内温度が微粉炭の着火可能な第1温度に達した後に、前記微粉炭を搬送する搬送ガスの供給を開始するとともに、該搬送ガスの流量が制御されて、該搬送ガスおよび前記可燃性ガスによって前記燃焼用バーナの配管内流速が微粉炭の搬送安定流速の範囲内に入るように上昇され、該搬送安定流速範囲に入ると、前記微粉炭の供給を開始し、前記可燃性ガスの供給量を減少させながら前記微粉炭および搬送ガスの投入量を増大して、前記可燃性ガスを前記搬送ガスに置換していき前記微粉炭と搬送ガスによる燃焼へと移行させて、前記コンバスタバーナを起動時の起動用のバーナとして用いることを特徴とする。

前記コンバスタバーナへ空気を通して、該コンバスタバーナに設けられた着火装置を起動し、該着火装置が起動した後に、前記コンバスタバーナへの前記微粉炭の供給停止状態で該燃料供給通路の途中に起動用の可燃性ガスを供給する起動ガス供給通路を設け、炉内温度検出手段からの検出値に基づいて炉内温度が微粉炭の着火可能な第1温度に達した後に、前記微粉炭を搬送する搬送ガスの供給を開始するとともに、該搬送ガスの流量が制御されて、該搬送ガスおよび前記可燃性ガスによって前記燃焼用バーナの配管内流速が微粉炭の搬送安定流速の範囲内に入るように上昇され、該搬送安定流速範囲に入ると、前記微粉炭の供給を開始し、前記可燃性ガスの供給量を減少させながら前記微粉炭および搬送ガスの投入量を増大して、前記可燃性ガスを前記搬送ガスに置換していき前記微粉炭と搬送ガスによる燃焼へと移行させる起動制御手段を備え、前記コンバスタバーナを起動時の起動用のバーナとして用いることを特徴とする。

また、燃料供給通路の配管内の流速が変化すると微粉炭の搬送が不安定になり、微粉炭による安定したガス化が得られないため搬送安定流速範囲に入るように制御される。

また、起動バーナを別途設置することが不要となるので、起動燃焼室が不要となりガス化炉の高さがコンパクトになるとともに、ガス化炉の圧力容器を構成する管台の数を少なくできるため、コスト低減ともなる。

さらに、燃焼用バーナであるコンバスタバーナによってガス化炉を直接加熱するので、ガス化炉の炉内の昇温が効果的に得られ起動時の加熱効率がよく、起動用燃料が経済的である。

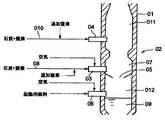

図1、図2を参照して本発明の第1実施形態について説明する。図1は、第1実施形態を示す主要部の構成図である。

図1において、石炭をガス化する石炭ガス化炉1は、圧力容器3によって形成され、熱エネルギーを発生されるコンバスタ部(燃焼部)5と、その熱エネルギーによりガス化反応を行わせるリダクタ部(反応部)7と、により構成されている。コンバスタ部5およびリダクタ部7には、その目的に応じて、それぞれ1本または2本以上のコンバスタバーナ(燃焼用バーナ)9と、1本または2本以上のリダクタバーナ11とが備えられており、その1本の部分について図示している。

また、コンバスタバーナ9と、リダクタバーナ11との間には仕切部13が形成され、コンバスタバーナ9の下方には、スラグの排出口、すなわちスラグタップ15が設けられ、下方へ落下される。そして底部には落下されたスラグを冷却する冷却水17が溜められている。

この起動制御手段39には、炉内温度を検出する炉内温度センサ41からの検出信号が入力されると共に、コンバスタバーナ9への入口部P位置の流量計27からの信号、追加窒素(N2B)の流量計31からの信号、起動用燃料(NG1)の流量計35からの信号がそれぞれに入力される。

そして、主に窒素(N2A)、追加窒素(N2B)、起動用燃料(NG1)の流量をそれぞれの流量調整弁25、33、37で調整するように構成されている。

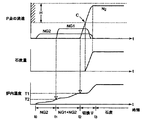

すなわち、燃料供給通路23の配管内の流速が変化すると微粉炭の搬送が不安定になり、微粉炭による安定したガス化が得られないため搬送安定流速範囲Hに入るように制御される。

また、起動用のバーナを別途設置することが不要となるので、起動燃焼室を設置することが不要となりガス化炉の高さがコンパクトになるとともに、石炭ガス化炉1の圧力容器3を構成する管台の数を少なくできるため、コスト低減ともなる。

さらに、コンバスタバーナ9によってコンバスタ部5を直接加熱するので、炉内の昇温が効果的に得られ起動時の加熱効率がよく、起動用燃料が経済的である。

次に、図3、図4を参照して本発明の参考例について説明する。図3は、参考例を示す主要部の構成図であり、図1に対応する構成図である。

参考例は、前記第1実施形態に対して、補助起動用バーナ50をさらに設けた点が相違し、その他の構成については同様であるため、同一構成部品には同一符号を付する。

補助起動用バーナ制御部54では、炉内温度が第2温度T2に達するまで補助起動ガス供給通路56を通して、補助起動用バーナ50に起動用燃料(NG2)を供給する。

起動制御手段52には、第1実施形態に加えて、補助起動用バーナ50への起動用燃料(NG2)の流量計58からの信号が入力され、起動用燃料(NG2)の流量を流量調整弁60で調整するように構成されている。さらに、補助起動用バーナ50にも、コンバスタバーナ9と同様に着火装置62が装着されている。

起動用燃料(NG2)にt0で着火すると、ガス化炉1内の温度は図4に示すように上昇を開始し、t1で炉内温度が第2温度T2に達すると、次に、コンバスタバーナ9に空気を通して、該バーナ先端に設けた着火装置43を起動後、流量調整弁37を開いて起動用燃料(NG1)を供給して該起動用燃料(NG1)の天然ガスに着火する。

コンバスタバーナ9の起動用燃料(NG1)にt1で着火すると、ガス化炉内の温度は図4に示すようにさらに上昇を開始し、t2で炉内温度が第1温度T1に達すると、微粉炭が着火可能に温度に達することから、起動用燃料(NG1、NG2)から微粉炭の供給へと切り換える。

次に、図5を参照して、第2実施形態について説明する。

第2実施形態は、微粉炭を貯蔵して供給する供給ホッパ19の出口部63から、起動ガス供給通路29の燃料供給通路23への連結位置65までの間に不活性のシールガスを通気するシールガス供給通路67を連結する。

3 圧力容器

5 コンバスタ部

7 リダクタ部

9 コンバスタバーナ(燃焼用バーナ)

11 リダクタバーナ

19 供給ホッパ(微粉炭ホッパ)

23 燃料供給通路

29 起動ガス供給通路

27、31、35、58 流量計

25、33、37、60 流量調整弁

39、52 起動制御手段

50 補助起動用バーナ

54 補助起動用バーナ制御手段

67 シールガス供給通路

NG1、NG2 天然ガス(起動用燃料)

N2A 窒素

N2B 追加窒素

T1 第1温度

T2 第2温度

Claims (4)

- 微粉炭を不活性の搬送ガスによって炉内に投入してガス化せしめる石炭ガス化炉であって、前記ガス化炉には、上方にガス化反応を行わせる反応部に微粉炭の燃料を供給するリダクタバーナと、該リダクタバーナより下方に配置され燃焼によって熱エネルギーを発生させる燃焼部に微粉炭の燃料を供給するコンバスタバーナと、該コンバスタバーナの下方にスラブタップとを備え、該スラブタップの下方に起動時のバーナを設けないで構成される石炭ガス化炉の起動方法において、

前記コンバスタバーナへ空気を通して、該コンバスタバーナに設けられた着火装置を起動し、該着火装置が起動した後に、前記コンバスタバーナへの前記微粉炭の供給停止状態で該微粉炭の燃料供給通路の途中に起動用の可燃性ガスを供給し該起動用の可燃性ガスに着火し、炉内温度が微粉炭の着火可能な第1温度に達した後に、前記微粉炭を搬送する搬送ガスの供給を開始するとともに、該搬送ガスの流量が制御されて、該搬送ガスおよび前記可燃性ガスによって前記燃焼用バーナの配管内流速が微粉炭の搬送安定流速の範囲内に入るように上昇され、該搬送安定流速範囲に入ると、前記微粉炭の供給を開始し、前記可燃性ガスの供給量を減少させながら前記微粉炭および搬送ガスの投入量を増大して、前記可燃性ガスを前記搬送ガスに置換していき前記微粉炭と搬送ガスによる燃焼へと移行させて、前記コンバスタバーナを起動時の起動用のバーナとして用いることを特徴とする石炭ガス化炉の起動方法。 - 前記燃料供給通路への前記起動用の可燃性ガスの供給時に、該可燃性ガスが配管内を逆流しないように微粉炭ホッパの出口から起動用の可燃性ガス供給位置までの間に不活性のシールガスを通気することを特徴とする請求項1記載の石炭ガス化炉の起動方法。

- 微粉炭を不活性の搬送ガスによって炉内に投入してガス化せしめる石炭ガス化炉であって、前記ガス化炉には、上方にガス化反応を行わせる反応部に微粉炭の燃料を供給するリダクタバーナと、該リダクタバーナより下方に配置され燃焼によって熱エネルギーを発生させる燃焼部に微粉炭の燃料を供給するコンバスタバーナと、該コンバスタバーナの下方にスラブタップとを備え、該スラブタップの下方に起動時のバーナを設けないで構成される石炭ガス化炉の起動装置において、

前記コンバスタバーナへ空気を通して、該コンバスタバーナに設けられた着火装置を起動し、該着火装置が起動した後に、前記コンバスタバーナへの前記微粉炭の供給停止状態で該燃料供給通路の途中に起動用の可燃性ガスを供給する起動ガス供給通路を設け、炉内温度検出手段からの検出値に基づいて炉内温度が微粉炭の着火可能な第1温度に達した後に、前記微粉炭を搬送する搬送ガスの供給を開始するとともに、該搬送ガスの流量が制御されて、該搬送ガスおよび前記可燃性ガスによって前記燃焼用バーナの配管内流速が微粉炭の搬送安定流速の範囲内に入るように上昇され、該搬送安定流速範囲に入ると、前記微粉炭の供給を開始し、前記可燃性ガスの供給量を減少させながら前記微粉炭および搬送ガスの投入量を増大して、前記可燃性ガスを前記搬送ガスに置換していき前記微粉炭と搬送ガスによる燃焼へと移行させる起動制御手段を備え、前記コンバスタバーナを起動時の起動用のバーナとして用いることを特徴とする石炭ガス化炉の起動装置。 - 微粉炭ホッパの出口から起動用の可燃性ガス供給位置までの間に不活性のシールガスを通気するシールガス供給通路を設け、前記燃料供給通路への前記起動用の可燃性ガスの供給時に、前記シールガスを通気して可燃性ガスが配管内を逆流しないように構成したことを特徴とする請求項3記載の石炭ガス化炉の起動装置。

Priority Applications (7)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2008043561A JP5166910B2 (ja) | 2008-01-29 | 2008-01-29 | 石炭ガス化炉の起動方法および起動装置 |

| CA2695025A CA2695025A1 (en) | 2008-01-29 | 2008-07-15 | Starting method of coal gasifier and starting device therefor |

| PCT/JP2008/063090 WO2009096054A1 (ja) | 2008-01-29 | 2008-07-15 | 石炭ガス化炉の起動方法および起動装置 |

| US12/452,854 US8414668B2 (en) | 2008-01-29 | 2008-07-15 | Starting method of coal gasifier and starting device therefor |

| EP08791377A EP2239312A4 (en) | 2008-01-29 | 2008-07-15 | METHOD FOR STARTING A COAL GASIFICATION OVEN AND ITS START-UP DEVICE |

| RU2010105050/05A RU2434932C2 (ru) | 2008-01-29 | 2008-07-15 | Способ пуска газификатора угля и устройство пуска для него |

| ZA2010/00949A ZA201000949B (en) | 2008-01-29 | 2010-02-09 | Starting method of coal gasifier and starting device therefor |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2008043561A JP5166910B2 (ja) | 2008-01-29 | 2008-01-29 | 石炭ガス化炉の起動方法および起動装置 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2009179790A JP2009179790A (ja) | 2009-08-13 |

| JP5166910B2 true JP5166910B2 (ja) | 2013-03-21 |

Family

ID=40912419

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2008043561A Expired - Fee Related JP5166910B2 (ja) | 2008-01-29 | 2008-01-29 | 石炭ガス化炉の起動方法および起動装置 |

Country Status (7)

| Country | Link |

|---|---|

| US (1) | US8414668B2 (ja) |

| EP (1) | EP2239312A4 (ja) |

| JP (1) | JP5166910B2 (ja) |

| CA (1) | CA2695025A1 (ja) |

| RU (1) | RU2434932C2 (ja) |

| WO (1) | WO2009096054A1 (ja) |

| ZA (1) | ZA201000949B (ja) |

Families Citing this family (16)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE102008036058B4 (de) * | 2008-08-01 | 2013-04-18 | Linde Ag | Verfahren und Vorrichtung zum Anfahren von mit Brennstaub betriebenen Vergasungsreaktoren |

| CN101838557B (zh) * | 2010-02-10 | 2011-09-21 | 马鞍山科达洁能股份有限公司 | 煤气发生炉和煤气生产方法 |

| JP5678606B2 (ja) * | 2010-11-25 | 2015-03-04 | 株式会社Ihi | ボイラ装置 |

| JP5654338B2 (ja) * | 2010-12-20 | 2015-01-14 | 日本エア・リキード株式会社 | 窒素ガス製造装置およびこれを用いたガス化複合発電システム |

| JP5615199B2 (ja) * | 2011-02-21 | 2014-10-29 | 三菱重工業株式会社 | 燃焼装置 |

| US20120255301A1 (en) | 2011-04-06 | 2012-10-11 | Bell Peter S | System for generating power from a syngas fermentation process |

| US8945507B2 (en) * | 2011-04-21 | 2015-02-03 | Kellogg Brown & Root Llc | Systems and methods for operating a gasifier |

| US8673181B2 (en) | 2011-08-11 | 2014-03-18 | Kellogg Brown & Root Llc | Systems and methods for starting up a gasifier |

| WO2015198285A1 (en) | 2014-06-27 | 2015-12-30 | Tubitak | A coal feeding system |

| CN104479759B (zh) * | 2014-12-19 | 2016-09-07 | 刘晓军 | 一种提高气化炉开工烧嘴点火成功率的方法 |

| CN105132023B (zh) * | 2015-08-26 | 2018-06-19 | 上海泽玛克敏达机械设备有限公司 | 块粉一体化气化炉及块粉一体化气化的方法 |

| JP6637797B2 (ja) * | 2016-03-11 | 2020-01-29 | 三菱日立パワーシステムズ株式会社 | 炭素含有原料ガス化システム及びその酸化剤分配比設定方法 |

| CA3049410A1 (en) * | 2017-01-06 | 2018-07-12 | Fenix Advanced Technologies, Limited | Transportable combustible gaseous suspension of solid fuel particles |

| CN113341703B (zh) * | 2021-05-11 | 2022-11-15 | 中国大唐集团科学技术研究院有限公司西北电力试验研究院 | 一种启磨预判的预加煤前馈的最优时间差方法 |

| AU2023225669A1 (en) * | 2022-02-25 | 2024-09-12 | Sierra Energy Corporation | Fixed bed gasifier |

| CN114644946B (zh) * | 2022-03-01 | 2022-11-29 | 徐州乔氏机械设备有限公司 | 一种智能煤制气装置 |

Family Cites Families (13)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| GB2099843B (en) | 1981-06-10 | 1985-01-30 | Texaco Development Corp | Partial oxidation process |

| US4490156A (en) * | 1981-06-10 | 1984-12-25 | Texaco Inc. | Partial oxidation system |

| JPS58154797A (ja) * | 1982-03-10 | 1983-09-14 | Babcock Hitachi Kk | 噴流式石炭ガス化炉の起動方法 |

| JPH083104B2 (ja) * | 1986-11-27 | 1996-01-17 | バブコツク日立株式会社 | 石炭ガス化炉用バ−ナ装置 |

| GB2202234B (en) * | 1987-03-16 | 1991-09-18 | Shell Int Research | Method for starting up a partial combustion process |

| RU2009402C1 (ru) | 1991-03-04 | 1994-03-15 | Варанкин Геннадий Юрьевич | Способ сжигания малореакционного пылевидного топлива и устройство для его осуществления |

| JP3492099B2 (ja) | 1995-10-03 | 2004-02-03 | 三菱重工業株式会社 | バーナ |

| US6033447A (en) * | 1997-06-25 | 2000-03-07 | Eastman Chemical Company | Start-up process for a gasification reactor |

| JPH11279568A (ja) | 1998-03-26 | 1999-10-12 | Nippon Steel Corp | 石炭ガス化設備のチャー供給装置 |

| JP4070325B2 (ja) | 1998-10-16 | 2008-04-02 | 三菱重工業株式会社 | 石炭ガス化炉用微粉炭供給システム |

| AU2002216717B2 (en) * | 2000-11-17 | 2007-08-16 | Rentech, Inc | Small scale high throughput biomass gasification system and method |

| JP2002161283A (ja) * | 2000-11-27 | 2002-06-04 | Babcock Hitachi Kk | 石炭ガス化装置の起動方法 |

| RU49186U1 (ru) | 2005-07-08 | 2005-11-10 | Общество с ограниченной ответственностью Научно производственная компания "АДАПТИКА" | Установка для сжигания древесных отходов |

-

2008

- 2008-01-29 JP JP2008043561A patent/JP5166910B2/ja not_active Expired - Fee Related

- 2008-07-15 US US12/452,854 patent/US8414668B2/en not_active Expired - Fee Related

- 2008-07-15 WO PCT/JP2008/063090 patent/WO2009096054A1/ja not_active Ceased

- 2008-07-15 CA CA2695025A patent/CA2695025A1/en not_active Abandoned

- 2008-07-15 RU RU2010105050/05A patent/RU2434932C2/ru not_active IP Right Cessation

- 2008-07-15 EP EP08791377A patent/EP2239312A4/en not_active Withdrawn

-

2010

- 2010-02-09 ZA ZA2010/00949A patent/ZA201000949B/en unknown

Also Published As

| Publication number | Publication date |

|---|---|

| ZA201000949B (en) | 2011-04-28 |

| CA2695025A1 (en) | 2009-08-06 |

| US8414668B2 (en) | 2013-04-09 |

| RU2010105050A (ru) | 2011-08-20 |

| US20100180503A1 (en) | 2010-07-22 |

| JP2009179790A (ja) | 2009-08-13 |

| EP2239312A1 (en) | 2010-10-13 |

| EP2239312A4 (en) | 2012-10-31 |

| RU2434932C2 (ru) | 2011-11-27 |

| WO2009096054A1 (ja) | 2009-08-06 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5166910B2 (ja) | 石炭ガス化炉の起動方法および起動装置 | |

| CN104094059B (zh) | 废弃物气化熔融炉 | |

| KR101192960B1 (ko) | 고점결성탄용 버너 및 가스화 노 | |

| WO2015158223A1 (zh) | 煤炭共气化方法 | |

| JP2011513504A (ja) | 石炭ガス化反応器の始動方法 | |

| CN103897740B (zh) | 煤炭共气化方法 | |

| JP2002161283A (ja) | 石炭ガス化装置の起動方法 | |

| TWI435034B (zh) | 流體化床燃燒爐溫度控制方法 | |

| JP4243764B2 (ja) | 熱分解ガス化溶融システムとその昇温方法 | |

| JP6228788B2 (ja) | 石炭ガス化装置 | |

| JP5981696B2 (ja) | ガス化溶融設備の溶融炉 | |

| JP4154371B2 (ja) | 流動床式ガス化溶融炉の廃棄物供給停止時における保温方法 | |

| JP4285760B2 (ja) | ガス化溶融システムの運転制御方法及び該システム | |

| JP2010163499A (ja) | 気流層ガス化炉の運転方法 | |

| JP2006070171A (ja) | 流動層式ガス化方法および装置 | |

| JP4126317B2 (ja) | ガス化溶融システムの運転制御方法及び該システム | |

| JP4102167B2 (ja) | ガス化炉 | |

| WO2011013017A1 (en) | A plant for molecular dissociation of waste material | |

| JP2009222295A (ja) | ガス化設備のパージ方法及び装置 | |

| JPS63248893A (ja) | 石炭ガス化装置 | |

| JP4679390B2 (ja) | 木質バイオマス用ガス発生装置 | |

| KR100948432B1 (ko) | 연소 장치 | |

| JP5615199B2 (ja) | 燃焼装置 | |

| JP2011225685A (ja) | ガス化発電システム | |

| JP2005283072A (ja) | ガス化溶融炉ガスの利用方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20100108 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20120511 |

|

| RD02 | Notification of acceptance of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7422 Effective date: 20120525 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20120709 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20120731 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20121030 |

|

| A911 | Transfer to examiner for re-examination before appeal (zenchi) |

Free format text: JAPANESE INTERMEDIATE CODE: A911 Effective date: 20121107 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20121127 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20121221 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20151228 Year of fee payment: 3 |

|

| R151 | Written notification of patent or utility model registration |

Ref document number: 5166910 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R151 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20151228 Year of fee payment: 3 |

|

| S111 | Request for change of ownership or part of ownership |

Free format text: JAPANESE INTERMEDIATE CODE: R313111 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| S533 | Written request for registration of change of name |

Free format text: JAPANESE INTERMEDIATE CODE: R313533 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| LAPS | Cancellation because of no payment of annual fees |