JP5156552B2 - ガスバリアフィルムの製造方法 - Google Patents

ガスバリアフィルムの製造方法 Download PDFInfo

- Publication number

- JP5156552B2 JP5156552B2 JP2008229581A JP2008229581A JP5156552B2 JP 5156552 B2 JP5156552 B2 JP 5156552B2 JP 2008229581 A JP2008229581 A JP 2008229581A JP 2008229581 A JP2008229581 A JP 2008229581A JP 5156552 B2 JP5156552 B2 JP 5156552B2

- Authority

- JP

- Japan

- Prior art keywords

- substrate

- film

- gas

- gas barrier

- silicon nitride

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/44—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating

- C23C16/50—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating using electric discharges

- C23C16/505—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating using electric discharges using radio frequency discharges

- C23C16/509—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating using electric discharges using radio frequency discharges using internal electrodes

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/22—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the deposition of inorganic material, other than metallic material

- C23C16/30—Deposition of compounds, mixtures or solid solutions, e.g. borides, carbides, nitrides

- C23C16/34—Nitrides

- C23C16/345—Silicon nitride

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01J—ELECTRIC DISCHARGE TUBES OR DISCHARGE LAMPS

- H01J37/00—Discharge tubes with provision for introducing objects or material to be exposed to the discharge, e.g. for the purpose of examination or processing thereof

- H01J37/32—Gas-filled discharge tubes

- H01J37/32009—Arrangements for generation of plasma specially adapted for examination or treatment of objects, e.g. plasma sources

- H01J37/32082—Radio frequency generated discharge

- H01J37/32091—Radio frequency generated discharge the radio frequency energy being capacitively coupled to the plasma

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01J—ELECTRIC DISCHARGE TUBES OR DISCHARGE LAMPS

- H01J37/00—Discharge tubes with provision for introducing objects or material to be exposed to the discharge, e.g. for the purpose of examination or processing thereof

- H01J37/32—Gas-filled discharge tubes

- H01J37/32431—Constructional details of the reactor

- H01J37/32697—Electrostatic control

- H01J37/32706—Polarising the substrate

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Physics & Mathematics (AREA)

- Plasma & Fusion (AREA)

- Materials Engineering (AREA)

- Chemical Kinetics & Catalysis (AREA)

- General Chemical & Material Sciences (AREA)

- Mechanical Engineering (AREA)

- Metallurgy (AREA)

- Organic Chemistry (AREA)

- Analytical Chemistry (AREA)

- Inorganic Chemistry (AREA)

- Chemical Vapour Deposition (AREA)

- Laminated Bodies (AREA)

Description

周知のように、CCP−CVDとは、1対の電極対を用い、両電極間に、原料ガスを供給し、かつ、電圧を印加することにより、プラズマを生成して原料ガスを解離・電離させてラジカルやイオンを生成し、電極間に配置した被処理物の表面にプラズマCVDによる成膜を行なうものである。

このCCP−CVD法は、構成が簡易である、電極から原料ガスを供給することにより、電極を大面積化しても成膜領域の全域に均一にガスを供給でき(ガスの均一化が容易である)、従って、大面積の基板に容易に対応可能である等の利点を有する。

この特許文献1の実施例においては、基板としてポリエーテルスルホンフィルムを、原料ガスとしてシランガス、アンモニアガス、および水素ガスを用い、CCP−CVD法によって、基板温度150℃、シランガス流量2〜20sccm、投入電力300W、成膜圧力10Paの条件で、窒化珪素膜を形成して、ガスバリアフィルムを作製している。

ここで、特許文献1においては、基板としてポリエーテルスルホンフィルムを用いて、基板温度を150℃として窒化珪素膜を成膜しているが、基板温度が150℃では、安価なPET(ポリエチレンテレフタレート)フィルムなど、耐熱性が低い樹脂フィルムへの窒化珪素膜の成膜は困難である。

さらに、成膜圧が10Paでは、高性能な成膜装置が必要であり、特に、生産性を向上したい場合、すなわち原料ガス流量を向上したい場合には、装置コストが非常に高くなってしまう。

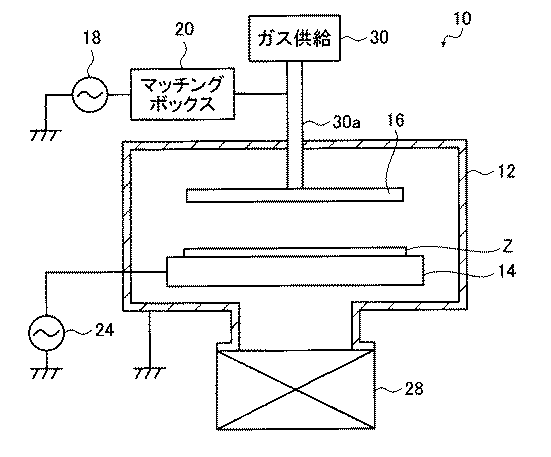

また、図1に示されるように、基板ホルダ14およびシャワー電極16は、真空チャンバ12内に配置される。

好ましくは、本発明の効果が、より好適に発現できる等の点で、耐熱性が低い各種のフィルム状物が好ましく例示され、例えば、ポリエチレンテレフタレート(PET)フィルム等の、ガラス転移温度が70℃以下である耐熱性の低い樹脂フィルム(プラスチックフィルム)が好適に例示される。

また、真空排気手段28も、ターボポンプ、メカニカルブースターポンプ、ロータリーポンプなどの真空ポンプ、さらには、クライオコイル等の補助手段、到達真空度や排気量の調整手段等を利用する、真空成膜装置に用いられている公知の(真空)排気手段が、各種、利用可能である。

温度調節手段には、特に限定は無く、温度調節用の液体を基板ホルダ14内(基板ホルダ14内の所定流路)に流す温度調節手段、ピエゾ素子を用いる冷却手段等、成膜中に基板Zの温度を70℃以下に維持できるものであれば、公知のものが全て利用可能である。

バイアス電源24は、この基板ホルダ14に、−100V以下の電圧を印加(成膜圧力等に応じて、基板ホルダ14の電位が−100Vとなる電力を供給)する高周波電源(RF電源)である。図示例においては、このバイアス電源24によって、基板ホルダ14に−100V以下の電圧を印加することにより、基板Zに−100V以下のバイアス電位を印加する。なお、このバイアス電源24は、周波数が100kHz以上の高周波電位を、基板Zに印加するものであるのが好ましい。この点に関しては、後に詳述する。

また、バイアス電源24として、図示例のような高周波電源を用いる場合には、必要に応じて、後述するマッチングボックス20と同様のマッチングボックスを介して、基板ホルダ14にバイアス電位を印加してもよい。

このシャワー電極16は、プラスマ生成のための主たる電力(メインの電力)を供給される電極であり、前記基板ホルダ14と共に、CCP−CVDを行なうための電極対を形成する。シャワー電極16は、マッチングボックス20を介して、原料ガスの導入管30aに挿通された導線(図示省略)によって、後述する高周波電源18に接続される。

シャワー電極16は、導入管30aあるいはさらに図示しない支持手段によって、真空チャンバ12の天井面から垂下されて、所定の位置に支持される。

すなわち、シャワー電極16は、電極のみならず、原料ガスの導入手段としても作用するものであり、ガス導入手段30からシャワー電極16内に供給された原料ガスは、基板ホルダ14との対向面に形成された貫通穴から、電極としても作用する基板ホルダ14と、シャワー電極16との間に供給される。

本発明において、ガス供給手段30は、シランガスおよびアンモニアガスに加え、水素ガスおよび窒素ガスの少なくとも一方を、シャワー電極16に供給する。なお、ガス供給手段30は、必要に応じて、これらのガスに加え、アルゴンガス等の不活性ガスを、補助的なガスとしてシャワー電極16に供給してもよい。

高周波電源18は、シャワー電極16に、CCP−CVDにおけるプラスマを生成するためのメイン電力を供給するための電源で、プラズマCVD装置に利用されている公知の高周波電源(RF電源)が、各種利用可能である。

また、マッチングボックス20は、高周波電源18からの電力のインピーダンスを整合する、高周波電源を用いる装置に用いられる、公知の整合器である。

すなわち、図示例のCVD装置10においては、ガス供給手段30からシランガスと、アンモニアガスと、水素ガスおよび/または窒素ガスとを供給して、ガス供給手段30から供給するシランガスの流量Qおよび高周波電源18からシャワー電極16への投入電力PをP/Q=10〜30W/sccm、成膜圧力を20〜200Paとし、基板ホルダ14が内蔵する温度調整手段によって基板Zの温度を70℃以下に維持し、かつ、バイアス電源24から基板ホルダ14に−100V以下のバイアス電位を印加しつつ、基板Zの表面にCCP−CVDによって窒化珪素膜を成膜する。

加えて、本発明者らの検討によれば、基板温度が低い状態で、前記原料ガスを用いて窒化珪素膜を成膜すると、成膜中に、窒化珪素膜に水素等の不純物が取り込まれて残存してしまい、これらが原因となって、経時と共に窒化珪素が酸化等の反応を起こして、他の化合物に変化してしまい、この変化によってガスバリア性が急激に低下する。

ここで、上記原料ガスを用いて上記成膜条件で生成されるパーティクルは、一般的に、マイナスに帯電している。本発明においては、これを利用して、基板Zに−100V以下のバイアス電位を印加しつつ、窒化珪素膜を成膜する。これにより、基板Zに対して、パーティクルを浮遊させたような状態とすることができ、成膜中に窒化珪素膜にパーティクルが混入することを防止できる。

P/Qが15W/sccm未満では、供給電力が不足であり、前述の経時変化によるガスバリア性の低下が大きくなってしまい、製造したガスバリアフィルムは、経時や加熱によってガスバリア性が急激に低下してしまう。逆に、P/Qが30W/sccmを超えると、経時変化の問題は生じないが、電極へのバイアス電位の印加では防ぐことができない多量のパーティクルが生成してしまい、膜中にパティクルが混入することに起因するガスバリア性および膜質の低下が生じてしまう。

水素ガスを用いることにより、窒化珪素膜内への水素の混入を抑制できる点で有利であある。また、窒素ガスを用いることにより、窒化珪素膜の窒素源としての作用も発現するので、成膜レートの点で有利である。

なお、水素ガスおよび窒素ガスの流量にも、特に限定はなく、要求される成膜レート等に応じて、適宜、決定すればよいが、水素ガスおよび窒素ガス共に、シランガス流量の5〜10倍の流量とするのが好ましい。また、水素ガスと窒素ガスとを併用する場合には、両ガスの流量は、合計で、シランガス流量の5〜10倍の流量とするのが好ましい。

さらに、この電力の周波数にも、特に限定はなく、CCP−CVDによる窒化珪素膜の成膜で利用されている各種の周波数の電力が、各種、利用可能である。

成膜圧力が200Paを超えると、成膜中に気相反応によって、大きなパーティクルが多量に生成してしまい、基板Zへのバイアス電位の印加では膜中へのパーティクルの混入を防ぐことができず、膜中にパティクルが混入することに起因するガスバリア性および膜質の低下が生じてしまう。

逆に、成膜圧力を20Pa未満とするためには、高性能な真空排気手段や真空チャンバを備える必要があるため、装置のコストが高くなってしまう。特に、成膜レートを向上して、高い生産性でガスバリアフィルムを製造したい場合には、成膜圧力を20Pa未満では、装置コストが非常に高くなってしまう。言い換えれば、本発明によれば、長期に渡って良好なガスバリア性を発現する、高品位なガスバリアフィルムを、安価な装置で、かつ、高い生産性で製造することが可能である。

基板Zの温度が70℃を超えると、PETフィルム等の耐熱性の低い基板Zを用いたガスバリアフィルムの製造が出来ない。

なお、基板温度の下限には、特に限定はなく、成膜条件等に応じて、窒化珪素膜が成膜できる温度であればよい。

なお、基板Zに印加するバイアス電位は、高周波電位である場合には、直流成分(Vdc)を−100V以下とし、DCパルス電位である場合には、最低電位を−100V以下とすればよい。

前述のように、前記本発明の成膜条件で、気相反応によって生成するパーティクルは、マイナスの電荷を帯びている。従って、基板Zに−100V以下のバイアス電位を印加することにより、基板Z(成膜中の窒化珪素膜)に侵入しようとするパーティクルを、基板Zに対して浮いた状態にでき、成膜中にパーティクルが窒化珪素膜に混入することを防止できる。本発明においては、これにより、窒化珪素膜に混入するパーティクルに起因するガスバリア性の劣化を、大幅に低減している。

基板Zに印加するバイアス電位の下限を−700V以上とすることにより、バイアス電位の作用が強くなり過ぎる(バイアス電位の絶対値が大きくなり過ぎる)ことに起因する、基板Zへのイオン衝撃によるガスバリア性の低減を確実に防止できる等の点で、より好ましい結果を得ることができる。

このような構成とすることにより、基板Zに有効なバイアスが印加されていない時間を短くして、窒化珪素膜へのパーティクル混入防止効果を、より好適に得ることができる。

なお、上記効果をより好適に得られる等の点で、基板Zに印加するバイアス電位の周波数は、より好ましくは400kHz以上である。

周知のように、ロール・トゥ・ロールの装置(成膜装置)とは、長尺な基板を巻回してなる基板ロールから、基板を送り出して成膜室に搬送し、成膜室において、基板を長手方向に搬送しつつ成膜を行い、成膜済の基板を、再度、ロール状に巻回する装置である。

ここで、基板Zに印加するバイアス電位を切ると、その時点で、基板Zへのパーティクル侵入防止効果が無くなるので、成膜した窒化珪素膜の表面にパーティクルが付着してしまい、基板Zの表面が汚れてしまう。特に、図示例のように、成膜面を上に向けて成膜を行なう場合には、バイアス電位によって基板の上に浮遊していたパーティクルが、一斉に基板に落下してしまい、基板表面を汚してしまう。

従って、成膜(ガスバリアフィルムの製造)を終了して、成膜室において、基板Zに印加するバイアス電位を切っても、窒化珪素膜の表面にパーティクルが付着することを防止できる。また、仮に付着しても、長尺な基板の終端部などの極一部である。

この場合には、ドラムに対面した配置した電極にプラズマを生成するための主な電力を供給し、−100V以下のバイアス電位を基板に印加するための電力をドラムに供給して、本発明のガスバリアフィルムの製造方法を実施すればよい。

図1に示すCVD装置10を用いて、基板Zの表面に厚さ100nmの窒化珪素膜を成膜して、ガスバリアフィルムを製造した。

基板Zを基板ホルダ14の所定位置に配置し、真空チャンバ12を閉塞した。なお、基板ホルダ14はアルミニウム製で、温度調整手段として冷媒の循環系を内蔵している。

基板Zの温度が70℃となるように、基板ホルダ14に内蔵した温度調整手段を駆動した。温度調整手段は、基板ホルダ14の温度を測定して、この温度が70℃一定となるようにフィードバック制御することで、基板Zの温度を制御した。基板ホルダ14は熱伝導率が高いアルミニウム製であり、また、基板Zは厚さは100μmと薄いので、基板ホルダ14の温度は、基板Zの温度と、ほぼ等しい。

次いで、真空チャンバ12内の圧力(成膜圧力)が40Paとなるように、真空排気手段28による排気を調節した。

すなわち、本例においては、シャワー電極16に供給する電力/シランガス流量=P/Q=1000W/50sccm=20W/sccmである。

なお、膜厚は、予め実験で調べておいた成膜レートを用いて知見した。

高周波電源18からシャワー電極16に供給する電力を750Wに変更、すなわち、P/Qを15W/sccmに変更した以外(実施例2);

高周波電源18からシャワー電極16に供給する電力を1500Wに変更、すなわち、P/Qを30W/sccmに変更した以外(実施例3);

高周波電源18からシャワー電極16に供給する電力を750Wに変更、すなわち、P/Qを15W/sccmに変更し、かつ、成膜圧力を200Paに変更した以外(実施例4);

成膜圧力を20Paに変更した以外(実施例5);

および、バイアス電源24から基板ホルダ14に印可するバイアス電位の周波数、すなわち基板Zに印加するバイアス電位の周波数を50kHzに変更した以外(実施例6)は; 全て、前記実施例1と同様にして、基板Zの表面に窒化珪素膜を成膜して、ガスバリアフィルムを製造した。

高周波電源18からシャワー電極16に供給する電力を1600Wに変更、すなわち、P/Qを32W/sccmに変更した以外(比較例1);

および、高周波電源18からシャワー電極16に供給する電力を700Wに変更、すなわち、P/Qを14W/sccmに変更した以外(比較例2)は; 全て、前記実施例1と同様にして、基板Zの表面に窒化珪素膜を成膜して、ガスバリアフィルムを製造した。

基板温度を100℃に変更した以外(比較例3);

バイアス電源24から基板ホルダ14に印可するバイアス電位、すなわち基板Zに印加するバイアス電位を−80Vに変更した以外(比較例4);

および、成膜圧力を210Paに変更した以外(比較例5)は; 全て、前記実施例2と同様にして、基板Zの表面に窒化珪素膜を成膜して、ガスバリアフィルムを製造した。

[ガスバリア性]

MOCON社製の水蒸気透過率測定装置「AQUATRAN」を用いて、水蒸気透過率(WVTR)[g/m2/day]を測定した。

[経時安定性]

各ガスバリアフィルムの組成を島津製作所製のESCA3200で元素分析した。

次いで、各ガスバリアフィルムを、気温85℃、相対湿度85%の環境下に500時間放置(高温高湿放置)し、同様に元素分析を行なった。高温高湿放置の前後で窒化珪素膜の組成に変化が認められない物を「○」、酸化等に起因して組成の変化が認められた物を「×」と評価した。

[総合評価]

ガスバリア性が0.01g/m2/day以下で、かつ、経時安定性が「○」のものを「◎」、

ガスバリア性が0.01g/m2/day超かつ0.02g/m2/day未満で、さらに、経時安定性が「○」のものを「○」、

ガスバリア性が0.02g/m2/day以上、および、経時安定性が「×」の何れか一方でも当てはまるものを「×」、と評価した。

成膜条件、および、評価結果を、下記表1に示す。

また、基板温度を100℃とした比較例3は、基板Zが変形してしまい、ガスバリア性および経時変化共に、測定できなかった。

基板Zのバイアス電位が−80Vと高すぎる比較例4は、窒化珪素膜中へのパーティクルの混入を十分に抑制できず、ガスバリア性が低くなってしまった。さらに、成膜圧力が高すぎる比較例5は、大きなパーティクルが大量に生成されてしまい、基板Zにバイアス電位を印加しても、窒化珪素膜中へのパーティクルの混入を十分に抑制できず、ガスバリア性が低くなってしまった。

以上の結果より、本発明の効果がは、明らかである。

12 真空チャンバ

14 基板ホルダ

16 シャワー電極

18 高周波電源

20 マッチングボックス

24 バイアス電源

28 真空排気手段

30 ガス供給手段

Claims (2)

- 原料ガスとして、シランガスと、アンモニアガスと、窒素ガスおよび水素ガスの少なくとも一方とを用い、

前記シランガスの流量をQ[sccm]、プラズマを生成するために投入する電力をP[W]とした際におけるP/Q[W/sccm]を15〜30W/sccm、成膜圧力を40〜100Pa、基板温度を70℃以下として、かつ、前記基板に100kHz以上の周波数を有する−100V以下のバイアス電位を印加しつつ、容量結合型プラズマCVDによって、前記基板の表面に窒化珪素膜を成膜することを特徴とするガスバリアフィルムの製造方法。 - 長尺な前記基板を巻回してなる基板ロールから、前記基板を送り出し、前記基板を長手方向に搬送しつつ前記窒化珪素膜の成膜を行い、前記窒化珪素膜を成膜した基板をロール状に巻回する請求項1に記載のガスバリアフィルムの製造方法。

Priority Applications (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2008229581A JP5156552B2 (ja) | 2008-09-08 | 2008-09-08 | ガスバリアフィルムの製造方法 |

| US12/553,476 US8236388B2 (en) | 2008-09-08 | 2009-09-03 | Method of producing gas barrier film |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2008229581A JP5156552B2 (ja) | 2008-09-08 | 2008-09-08 | ガスバリアフィルムの製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2010059528A JP2010059528A (ja) | 2010-03-18 |

| JP5156552B2 true JP5156552B2 (ja) | 2013-03-06 |

Family

ID=41799534

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2008229581A Active JP5156552B2 (ja) | 2008-09-08 | 2008-09-08 | ガスバリアフィルムの製造方法 |

Country Status (2)

| Country | Link |

|---|---|

| US (1) | US8236388B2 (ja) |

| JP (1) | JP5156552B2 (ja) |

Families Citing this family (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2009107196A1 (ja) * | 2008-02-26 | 2009-09-03 | 株式会社島津製作所 | プラズマ成膜方法、およびプラズマcvd装置 |

| JP2011162851A (ja) * | 2010-02-10 | 2011-08-25 | Fujifilm Corp | ガスバリアフィルムの製造方法 |

| JP5660862B2 (ja) * | 2010-11-22 | 2015-01-28 | 小島プレス工業株式会社 | 樹脂基材の表面被膜形成装置 |

| JP5770122B2 (ja) * | 2012-02-15 | 2015-08-26 | 富士フイルム株式会社 | 機能性フィルムの製造方法 |

| JP5730235B2 (ja) * | 2012-03-29 | 2015-06-03 | 富士フイルム株式会社 | ガスバリアフィルムおよびガスバリアフィルムの製造方法 |

| CN104507672B (zh) * | 2012-08-17 | 2016-05-18 | 富士胶片株式会社 | 功能性膜及有机电致发光元件 |

| JP2015098617A (ja) * | 2013-11-18 | 2015-05-28 | 株式会社島津製作所 | 成膜装置 |

| DE102017212272A1 (de) * | 2017-07-18 | 2019-01-24 | Meyer Burger (Germany) Gmbh | Verfahren zur Erzeugung einer Haft- und Barriereschicht auf einem Substrat und zugehöriges Substrat |

Family Cites Families (20)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US4363828A (en) * | 1979-12-12 | 1982-12-14 | International Business Machines Corp. | Method for depositing silicon films and related materials by a glow discharge in a disiland or higher order silane gas |

| US4767516A (en) * | 1985-05-20 | 1988-08-30 | Sanyo Electric Co., Ltd. | Method for making magnetic recording media |

| JPS6267729A (ja) * | 1985-09-20 | 1987-03-27 | Sanyo Electric Co Ltd | 垂直磁気記録媒体の製造方法 |

| JPH0740569B2 (ja) * | 1990-02-27 | 1995-05-01 | エイ・ティ・アンド・ティ・コーポレーション | Ecrプラズマ堆積方法 |

| US5224441A (en) * | 1991-09-27 | 1993-07-06 | The Boc Group, Inc. | Apparatus for rapid plasma treatments and method |

| JPH08339992A (ja) * | 1995-06-13 | 1996-12-24 | Toshiba Corp | 薄膜形成装置および薄膜形成方法 |

| US6098568A (en) * | 1997-12-01 | 2000-08-08 | Applied Materials, Inc. | Mixed frequency CVD apparatus |

| US6857387B1 (en) * | 2000-05-03 | 2005-02-22 | Applied Materials, Inc. | Multiple frequency plasma chamber with grounding capacitor at cathode |

| JP4502159B2 (ja) * | 2000-07-12 | 2010-07-14 | キヤノンアネルバ株式会社 | 情報記録ディスク用成膜装置 |

| JP4148759B2 (ja) * | 2002-11-13 | 2008-09-10 | 三井化学株式会社 | ガスバリアフィルムの製造方法 |

| JP2004160636A (ja) | 2003-06-18 | 2004-06-10 | Master Kattorarii Kk | 刃物研ぎホルダ |

| JP2005310834A (ja) * | 2004-04-16 | 2005-11-04 | Sharp Corp | プラズマプロセス装置 |

| JP2005342975A (ja) * | 2004-06-02 | 2005-12-15 | Toppan Printing Co Ltd | 透明バリアフィルム |

| KR101279914B1 (ko) * | 2004-06-25 | 2013-07-01 | 어플라이드 머티어리얼스, 인코포레이티드 | 밀봉 필름의 차수 성능 개선 방법 및 장치 |

| EP1926668A2 (en) * | 2005-01-13 | 2008-06-04 | Channa Rapoport | Screw top closures |

| JP2007012738A (ja) * | 2005-06-29 | 2007-01-18 | Sharp Corp | プラズマ処理装置 |

| JP4400636B2 (ja) * | 2007-03-01 | 2010-01-20 | 株式会社豊田中央研究所 | バリア膜及びバリア膜の製造方法 |

| JP5069581B2 (ja) * | 2008-02-01 | 2012-11-07 | 富士フイルム株式会社 | ガスバリア膜の成膜方法、ガスバリアフィルムおよび有機el素子 |

| JP2011162851A (ja) * | 2010-02-10 | 2011-08-25 | Fujifilm Corp | ガスバリアフィルムの製造方法 |

| JP2011184738A (ja) * | 2010-03-09 | 2011-09-22 | Fujifilm Corp | ガスバリアフィルムの製造方法 |

-

2008

- 2008-09-08 JP JP2008229581A patent/JP5156552B2/ja active Active

-

2009

- 2009-09-03 US US12/553,476 patent/US8236388B2/en not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| US8236388B2 (en) | 2012-08-07 |

| JP2010059528A (ja) | 2010-03-18 |

| US20100062183A1 (en) | 2010-03-11 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5156552B2 (ja) | ガスバリアフィルムの製造方法 | |

| TWI608122B (zh) | Chemical vapor deposition apparatus and method for producing chemical vapor deposition film | |

| US20180171480A1 (en) | Vapor deposition apparatus having pretreatment device that uses plasma | |

| KR101432375B1 (ko) | 기판 적재 시스템, 기판 처리 장치, 정전 척 및 기판 냉각 방법 | |

| CN102112657B (zh) | 基板上沉积膜的工艺和装置 | |

| CN101558473B (zh) | 利用等离子体cvd法的硅系薄膜的形成方法 | |

| JP2002158219A (ja) | 放電プラズマ処理装置及びそれを用いた処理方法 | |

| JP2010103455A (ja) | プラズマ処理装置 | |

| JP5069581B2 (ja) | ガスバリア膜の成膜方法、ガスバリアフィルムおよび有機el素子 | |

| JP2011162851A (ja) | ガスバリアフィルムの製造方法 | |

| CN100559513C (zh) | 透明导电膜 | |

| US20160181119A1 (en) | Plasma etching method | |

| JP2011214062A (ja) | 透明導電膜の製造方法 | |

| JP5084426B2 (ja) | 窒化シリコン膜の形成方法 | |

| CN102084030B (zh) | 在基片两侧同时沉积膜的方法和设备 | |

| JP5144393B2 (ja) | プラズマcvd成膜方法およびプラズマcvd装置 | |

| JP5069531B2 (ja) | 窒化シリコン膜の形成方法 | |

| TWI524387B (zh) | Film forming apparatus | |

| JP5484846B2 (ja) | 機能膜の製造装置および製造方法 | |

| JP5069598B2 (ja) | ガスバリアフィルムの製造方法 | |

| TWI242605B (en) | Apparatus and method for forming a thin film | |

| JP5069597B2 (ja) | ガスバリアフィルムの製造方法 | |

| JP4576190B2 (ja) | プラズマ処理装置 | |

| JP2002151507A (ja) | 半導体素子の製造方法及びその装置 | |

| JP2006236747A (ja) | 透明電極及び透明電極の製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20110118 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20120517 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20120605 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20120731 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20121120 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20121210 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20151214 Year of fee payment: 3 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 5156552 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |