JP5128564B2 - 太陽電池モジュールおよび太陽電池モジュールの製造方法 - Google Patents

太陽電池モジュールおよび太陽電池モジュールの製造方法 Download PDFInfo

- Publication number

- JP5128564B2 JP5128564B2 JP2009215898A JP2009215898A JP5128564B2 JP 5128564 B2 JP5128564 B2 JP 5128564B2 JP 2009215898 A JP2009215898 A JP 2009215898A JP 2009215898 A JP2009215898 A JP 2009215898A JP 5128564 B2 JP5128564 B2 JP 5128564B2

- Authority

- JP

- Japan

- Prior art keywords

- substrate

- solar cell

- test

- solar

- module

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Classifications

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02E—REDUCTION OF GREENHOUSE GAS [GHG] EMISSIONS, RELATED TO ENERGY GENERATION, TRANSMISSION OR DISTRIBUTION

- Y02E10/00—Energy generation through renewable energy sources

- Y02E10/50—Photovoltaic [PV] energy

Landscapes

- Electroluminescent Light Sources (AREA)

- Photovoltaic Devices (AREA)

Description

本発明の一実施形態について図面に基づいて接続すれば、以下の通りである。

本発明の他の実施の形態について図面に基づいて説明すれば、以下の通りである。なお、本実施の形態において説明すること以外の構成は、前記実施の形態1と同じである。また、説明の便宜上、前記の実施の形態1の図面に示した部材と同一の機能を有する部材については、同一の符号を付し、その説明を省略する。

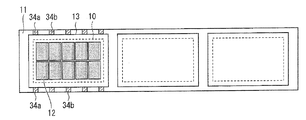

11,51 基板

12 太陽電池セル

13 封止樹脂

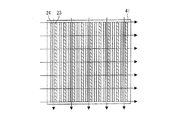

23 +極

24 −極

26 ホール

27 電子

31a 第1の配線(配線)

31b 第2の配線(配線)

31c 第3の配線(配線)

32 第1のモジュール電極

33 第2のモジュール電極

34a テストパッド

34b テストパッド

35 スルーホール

36 保護膜

37 開口部

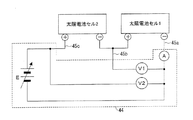

43 太陽光ランプ

44 テスター

45 テストリード

Claims (3)

- 基板と、上記基板の一方の面に実装された複数の太陽電池セルとを備えてなる太陽電池モジュールであって、

上記基板は、外部と接続可能な第1のモジュール電極および第2のモジュール電極と、複数の配線とを有し、

上記複数の太陽電池セルは、上記第1のモジュール電極と上記第2のモジュール電極との間に上記各配線を介して直列接続されており、

上記基板は、上記複数の配線のうち上記直列接続された太陽電池セルの間を電気的に接続する配線からそれぞれ引き出されたテストパッドをさらに有し、

上記テストパッドは、上記基板の一方の面の上記複数の太陽電池セルが配置される位置よりも外側に配置されており、

上記基板の一方の面には、少なくとも上記複数の太陽電池セルを覆い、かつ、上記テストパッドを覆わないように封止樹脂が形成されていることを特徴とする太陽電池モジュール。 - 基板と、上記基板の一方の面に実装された複数の太陽電池セルとを備えてなる太陽電池モジュールの製造方法であって、

上記基板は、外部と接続可能な第1のモジュール電極および第2のモジュール電極と、複数の配線と、当該複数の配線のうち上記複数の太陽電池セルを直列接続するように設けられた配線からそれぞれ引き出されたテストパッドとを有しており、

上記基板の一方の面に、上記複数の太陽電池セルを、上記第1のモジュール電極と上記第2のモジュール電極との間に上記各配線を介して直列接続するように実装する第1工程と、

上記基板の一方の面に、少なくとも上記複数の太陽電池セルを覆い、かつ、上記テストパッドを覆わないように封止樹脂を形成する第2工程とを含み、

上記テストパッドは、上記基板の一方の面の上記複数の太陽電池セルが配置される位置よりも外側に配置されており、

上記第1工程と上記第2工程との間、または、上記第2工程の後に、上記太陽電池モジュールが所定の性能を満たさない場合に、上記テストパッドを用いて上記各太陽電池セルの電気特性を測定するテスト工程をさらに含むことを特徴とする太陽電池モジュールの製造方法。 - 上記テスト工程は、上記測定の結果、不良と判定した太陽電池セルを別の太陽電池セルに取り替える修理工程を含むことを特徴とする請求項2に記載の太陽電池モジュールの製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2009215898A JP5128564B2 (ja) | 2009-09-17 | 2009-09-17 | 太陽電池モジュールおよび太陽電池モジュールの製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2009215898A JP5128564B2 (ja) | 2009-09-17 | 2009-09-17 | 太陽電池モジュールおよび太陽電池モジュールの製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2011066231A JP2011066231A (ja) | 2011-03-31 |

| JP5128564B2 true JP5128564B2 (ja) | 2013-01-23 |

Family

ID=43952168

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2009215898A Expired - Fee Related JP5128564B2 (ja) | 2009-09-17 | 2009-09-17 | 太陽電池モジュールおよび太陽電池モジュールの製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP5128564B2 (ja) |

Families Citing this family (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP4875124B2 (ja) * | 2009-09-17 | 2012-02-15 | シャープ株式会社 | 太陽電池モジュール |

| KR101262482B1 (ko) | 2011-04-21 | 2013-05-08 | 엘지이노텍 주식회사 | 태양전지 및 그의 제조방법 |

| JP2013089757A (ja) * | 2011-10-18 | 2013-05-13 | Sharp Corp | ソーラーモジュールおよびこのソーラーモジュールの製造方法、並びに、裏面電極型太陽電池セル |

| KR101338662B1 (ko) * | 2011-12-19 | 2013-12-06 | 엘지이노텍 주식회사 | 태양전지 모듈 및 이의 제조방법 |

| JP6061417B2 (ja) * | 2012-03-16 | 2017-01-18 | デクセリアルズ株式会社 | 太陽電池モジュールの製造方法 |

| JP2013214603A (ja) * | 2012-04-02 | 2013-10-17 | Sharp Corp | 配線シート付き太陽電池セルの製造方法および太陽電池モジュールの製造方法 |

| EP2881994B1 (en) | 2013-12-03 | 2018-02-14 | LG Electronics Inc. | Solar cell measuring apparatus |

| CN111566930A (zh) * | 2017-12-22 | 2020-08-21 | 住友电气工业株式会社 | 判定装置、太阳光发电系统、判定方法及判定程序 |

Family Cites Families (11)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS5394194A (en) * | 1977-01-28 | 1978-08-17 | Toshiba Corp | Substrate for photoelectric transducer |

| JPH05218137A (ja) * | 1992-02-05 | 1993-08-27 | Toshiba Corp | 半導体装置の製造方法 |

| JP2536419B2 (ja) * | 1993-07-23 | 1996-09-18 | 日本電気株式会社 | 半導体集積回路装置 |

| JPH10270833A (ja) * | 1997-03-27 | 1998-10-09 | Sharp Corp | 半導体装置の実装構造 |

| JP3050172B2 (ja) * | 1997-06-27 | 2000-06-12 | 日本電気株式会社 | フリップチップicの検査方法及び検査用基板 |

| JPH11219984A (ja) * | 1997-11-06 | 1999-08-10 | Sharp Corp | 半導体装置パッケージおよびその製造方法ならびにそのための回路基板 |

| JP2006054275A (ja) * | 2004-08-11 | 2006-02-23 | Sony Corp | 半導体装置の製造方法および半導体製造装置 |

| JP2007157970A (ja) * | 2005-12-05 | 2007-06-21 | Sony Corp | ボンディング方法及びボンディング装置 |

| JP4673280B2 (ja) * | 2006-11-09 | 2011-04-20 | 東京エレクトロン株式会社 | 固体撮像素子の検査用プローブカード |

| JP2009182244A (ja) * | 2008-01-31 | 2009-08-13 | Sharp Corp | 太陽電池モジュールの製造方法 |

| JP5306668B2 (ja) * | 2008-02-25 | 2013-10-02 | シャープ株式会社 | 光電変換モジュールの製造方法 |

-

2009

- 2009-09-17 JP JP2009215898A patent/JP5128564B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2011066231A (ja) | 2011-03-31 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5128564B2 (ja) | 太陽電池モジュールおよび太陽電池モジュールの製造方法 | |

| JP2019201233A (ja) | 板葺きアレイ太陽電池、及びそれを含むソーラモジュールを製造する方法 | |

| KR101143640B1 (ko) | 태양 전지 모듈의 제조 방법 | |

| TWI574020B (zh) | Method for measuring the output of a solar cell and a method for measuring the output of a solar cell | |

| JP6276333B2 (ja) | 太陽電池モジュール及びその製造方法 | |

| JP5362379B2 (ja) | 太陽電池のi−v特性の測定方法 | |

| CN109168324A (zh) | 用于光伏串和模块的高级互连方法 | |

| KR102773881B1 (ko) | 슁글드 태양 전지 모듈의 리워킹을 위한 시스템 및 방법 | |

| CN102024855A (zh) | 太阳能电池模块基板及太阳能电池模块 | |

| CN106206811A (zh) | 太阳能电池组件及其制备方法 | |

| CN107275420B (zh) | 一种半切片光伏组件电路及半切片光伏组件 | |

| CN102150284A (zh) | 薄膜太阳能电池互连 | |

| US20100243027A1 (en) | Solar cell and solar cell module | |

| JP2018032859A (ja) | 太陽電池モジュールの製造方法及びそれに従う太陽電池モジュール | |

| CN107195702A (zh) | 一种新型无栅线全背接触太阳能电池片 | |

| Gee et al. | Simplified module assembly using back-contact crystalline-silicon solar cells | |

| EP2615647A1 (en) | Solar cell module | |

| WO2012073935A1 (ja) | 裏面電極型太陽電池セル、太陽電池モジュール、太陽電池ウェハおよび太陽電池モジュールの製造方法 | |

| US9698290B2 (en) | Solar cell module and method of fabricating the same | |

| KR101241718B1 (ko) | 태양전지 모듈 및 이의 제조방법 | |

| JP2013131668A (ja) | 測定治具 | |

| Jost et al. | Novel interconnection method for micro-CPV solar cells | |

| US11282969B2 (en) | Back contact solar cell assemblies | |

| CN115629224A (zh) | 一种太阳电池测试夹具 | |

| CN111090058A (zh) | 框架、其制备方法以及高温反相偏压试验 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20110824 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20120724 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20120725 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20120914 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20121002 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20121031 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20151109 Year of fee payment: 3 |

|

| LAPS | Cancellation because of no payment of annual fees |