JP5102426B2 - 両面粘着シート及び研磨布積層体 - Google Patents

両面粘着シート及び研磨布積層体 Download PDFInfo

- Publication number

- JP5102426B2 JP5102426B2 JP2003286784A JP2003286784A JP5102426B2 JP 5102426 B2 JP5102426 B2 JP 5102426B2 JP 2003286784 A JP2003286784 A JP 2003286784A JP 2003286784 A JP2003286784 A JP 2003286784A JP 5102426 B2 JP5102426 B2 JP 5102426B2

- Authority

- JP

- Japan

- Prior art keywords

- sheet

- sensitive adhesive

- pressure

- double

- adhesive layer

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

Images

Landscapes

- Mechanical Treatment Of Semiconductor (AREA)

- Finish Polishing, Edge Sharpening, And Grinding By Specific Grinding Devices (AREA)

- Adhesive Tapes (AREA)

- Adhesives Or Adhesive Processes (AREA)

Description

そこで、研磨前に予め研磨スラリーに二層構成の研磨パッドを長時間浸漬し、ポリウレタン含浸不織布を膨潤変形させておき、その後の研磨中に膨潤変形が生じないようにしておく等のわずらわしさがあった。

渡邊純二他、表面基準ポリシングにおけるパッド構成、精密工学会春季学術講演会論文集,1997年,P.183

従って、本発明は、

アクリル樹脂を含む粘着剤層をポリウレタン発泡体シートの両面側に有する研磨布積層体用両面粘着シートであって、

前記両面粘着シートに関して、1m2内の最大厚みと最小厚みとの差が100μm以内であり、周波数範囲0.1Hz〜10Hz及び温度範囲30℃〜80℃での測定条件における動的圧縮貯蔵弾性率が5×105Pa〜1×107Paであり、前記測定条件における動的圧縮損失弾性率を同一測定条件における動的圧縮貯蔵弾性率で除算した損失係数に変曲点を有しないことを特徴とする、前記研磨布積層体用両面粘着シートに関する。前記の測定条件は、例えば、3種の周波数条件(0.1Hz、1Hz、及び10Hz)と4種の温度条件(30℃、40℃、60℃、及び80℃)との組み合わせからなる12種の測定条件である。

本発明による前記研磨布積層体用両面粘着シートの更に好ましい態様においては、破断強度が40MPa以上500MPa以下の補強シートを、前記粘着剤層のいずれか一方と発泡体シートとの間に有する。

本発明による前記研磨布積層体用両面粘着シートの更に好ましい態様においては、補強シートの金属イオン含有率が、5000ppm以下である。

本発明による前記研磨布積層体用両面粘着シートの更に好ましい態様においては、粘着剤層の金属イオン含有率が、5000ppm以下である。

また、本発明は、前記研磨布積層体用両面粘着シートと、その粘着剤層のいずれか一方に積層されている研磨布とを含むことを特徴とする、研磨布積層体にも関する。

但し、本発明が以下の実施の形態に限定されないことはいうまでもない。

本発明の両面粘着シートは、前記のとおり、1m2内の最大厚みと最小厚みとの差が100μm以内であり、周波数範囲0.1Hz〜10Hz及び温度範囲30℃〜80℃での測定条件〔例えば、3種の周波数条件(0.1Hz、1Hz、及び10Hz)と4種の温度条件(30℃、40℃、60℃、及び80℃)との組み合わせからなる12種の測定条件〕における動的圧縮貯蔵弾性率(Ec’)が5×105Pa〜1×107Paであり、前記測定条件における動的圧縮損失弾性率(Ec”)を同一測定条件における動的圧縮貯蔵弾性率(Ec’)で除算した損失係数(tanδ)〔例えば、前記の12種の測定条件における同一測定条件での動的圧縮損失弾性率(Ec”)を動的圧縮貯蔵弾性率(Ec’)で除算した損失係数(tanδ)〕に変曲点を有しないことを特徴とする、両面粘着シートである。ここで、両面粘着シートとは、両面粘着テープ、両面粘着フィルムとも呼ばれるものであり、基材層少なくとも1つと粘着材層少なくとも2つとを含む。

条件A:0.1Hz及び30℃、条件B:0.1Hz及び40℃、条件C:0.1Hz及び60℃、条件D:0.1Hz及び80℃、

条件E:1Hz及び30℃、条件F:1Hz及び40℃、条件G:1Hz及び60℃、条件H:1Hz及び80℃、

条件I:10Hz及び30℃、条件J:10Hz及び40℃、条件K:10Hz及び60℃、条件L:10Hz及び80℃。

なお、本発明の両面粘着シートにおいて好適に用いられる発泡体シートでは、周波数範囲0.1Hz〜10Hz及び温度範囲30℃〜80℃での測定条件〔例えば、3種の周波数条件(0.1Hz、1Hz、及び10Hz)と4種の温度条件(30℃、40℃、60℃、及び80℃)との組み合わせからなる12種の測定条件〕で、前記の損失係数(tanδ)が温度上昇に伴って低下するか、あるいは少なくとも上昇しない。

両面粘着シート又は発泡体シートの厚さの測定は、プローブ直径10mm、印加荷重50g/cm2において、1μm桁表示が可能なデジタル計測器により行われ得る。

また、本発明の両面粘着シートにおいては、破断強度が40MPa以上の補強シートを、発泡体シートと一方の粘着剤層との間に設ける構成としてもよい。

つまり、両面粘着シートを構成する発泡体シートや粘着剤層や補強シートから金属イオンが溶出しないか、又は発泡体シートや粘着剤層や補強シートが、実質的に金属イオンを含有しないことが好ましい。

本発明でいう「発泡体シートの25%圧縮硬さ」とは、温度23±2℃、相対湿度50±5%の環境に24時間以上静置した後、該発泡体シートを30mm×30mmに打ち抜き、約10mmの厚さとなるように複数のサンプルシートを重ね合わせ、前記と同じ温度及び湿度環境下にて前記重ね合わせたサンプルシート全面を50mm/分の速度で平行に圧縮し、元の厚みから25%圧縮させた際の応力をいう。

厚さは12〜250μmであることが好ましく、更に25〜100μmであることがより好ましい。

また、補強シートの金属イオン含有率は、5000ppm以下であることが好ましく、1500ppm以下であることがより好ましい。補強シート中の金属イオン含有率が5000を超えると、研磨スラリーへの溶出の可能性が高くなり、半導体ウェーハ汚染に繋がる場合がある。

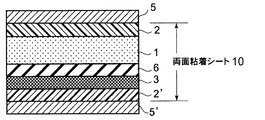

本発明の両面粘着シートは、例えば、CMP技術での研磨布と研磨装置との間に位置し、両者を貼着するために用いられるものであり、補強シートがある場合には、後述する図3〜図8に示す態様のように、積層断面構成が非対称となるので、

(A)補強シートを配置した側の面から遠い方の粘着剤層に研磨布を貼着し、補強シートを配置した側の面から近い方の粘着剤層を研磨装置に貼着する、

(B)補強シートを配置した側の面から遠い方の粘着剤層を研磨装置に貼着し、補強シートを配置した側の面から近い方の粘着剤層に研磨布を貼着する、等の形態が考えられるが、(A)の形態が好ましい。

(A)、(B)いずれの形態で使用するかによって、研磨布を貼着する側の粘着剤層、及び研磨装置に貼着する側の粘着剤層は適宜選択することができる。

例えば、(A)の形態で使用する場合には、補強シートを配置した側の面から遠い方の粘着剤層は、研磨布及び発泡体シートに貼着し得ることが必要であり、一方、補強シートを配置した側の面に近い方の粘着剤層は、補強シート及び研磨装置に貼着し得ることが必要である。これらの貼着特性は、発泡体シートの素材や表面状態、補強シートの素材や表面状態等を考慮して選択すればよい。

また、研磨装置に貼着する側の粘着剤層は、剥がす際に粘着剤が残り難くなるようにするためには薄膜である方が有利であるので、厚みを5〜50μmとして再剥離性能を向上させることが好ましい。

更に研磨後に、研磨布を両面粘着シートから、又は研磨布ごと両面粘着シートを研磨装置から剥がす場合には、剥離し易いことが好ましい。即ち、研磨の最中は強固に研磨布や研磨装置に付着し、その後は容易に剥離し得ることが好ましい。

本発明において用い得る補強シート結合用接着剤層は、発泡体シートと補強シートとの間に位置し、両層を相互に固定するための層であり、その厚みは5〜150μmであることが好ましい。

ところで粘着剤は感圧性接着剤とも呼ばれ、広義の概念では接着剤に含まれるものであるが、本発明でいう「補強シート結合用接着剤」は感圧性接着剤に限定されず、その他の接着剤、例えば、感熱性接着剤などを包含する任意の接着剤である。前記の補強シート結合用接着剤としては、前記の粘着剤層用と同様のものを使用することができ、また接着剤としては水系、溶剤系を問わず、溶媒乾燥による一般タイプからドライラミタイプまで、300mm/分による180度引き剥がし強度が50mN/25mm以上のものを使用することができる。

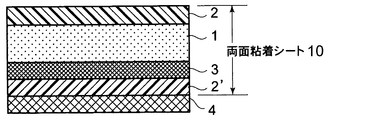

図1(模式的断面図)及び図2(模式的断面図)に示す本発明の両面粘着シート(10)は、いずれも、発泡体シート1の両表面に粘着剤層2,2’を有する態様であり、図1では、一方の粘着剤層2は露出しており、もう一方の粘着剤層2’上に両面剥離シート4を設けた状態を示す。更に、図2では、両方の粘着剤層2,2’上に、片面剥離シート5,5’を設けた状態を示す。

発泡体シート1の一方の面に粘着剤層2’を形成し、該粘着剤層2’の他方の面に両面剥離シート4を積層する。次いで、前記粘着剤層2’が接していない方の発泡体シート1の面に粘着剤層2を形成し、該粘着剤層2の他方の面と両面剥離シート4の他方の面(粘着剤層2’が接していない方の面)とが接するようにロール状に巻き取る。

発泡体シート1の両面にそれぞれ粘着剤層2、2’を同時に形成し、一方の粘着剤層2’側に両面剥離シート4を積層しつつ、該粘着剤層2’が接していない方の両面剥離シート4と他の粘着剤層2とが接するように巻き取る。

片面剥離シート5の剥離処理面に粘着剤層2を形成し、該粘着剤層2の他方の面に発泡体シート1を積層し、発泡体シート1の他方の面に粘着剤層2’を形成し、該粘着剤層2’の他方の面に片面剥離シート5’の剥離処理面を積層する。

方法(ニ)

補強シート3の一方の面に粘着剤層2’を形成し、該粘着剤層2’の他方の面に両面剥離シート4を積層する。次いで、前記粘着剤層2’が接していない方の補強シート3の面に補強シート用接着剤層6を形成し、該補強シート用接着剤層6の他方の面に発泡体シート1を積層する。次いで、該発泡体シート1の他方の面に粘着剤層2を形成し、該粘着剤層2の他方の面と両面剥離シート4の他方の面(粘着剤層2’が接していない方の面)とが接するようにロール状に巻き取る。

補強シート3の一方の面に粘着剤層2’を形成し、該粘着剤層2’の他方の面に片面剥離シート5’の剥離処理面を積層する。次いで、前記粘着剤層2’が接していない方の補強シート3の面に補強シート用接着剤層6を形成し、該補強シート用接着剤層6の他方の面に発泡体シート1を積層する。次いで、該発泡体シート1の他方の面に粘着剤層2を形成し、該粘着剤層2の他方の面に片面剥離シート5の剥離処理面を積層する。

片面剥離シート5の剥離処理面に粘着剤層2を形成し、該粘着剤層2の他方の面に発泡体シート1を積層し、発泡体シート1の他方の面に補強シート用接着剤層6を積層し、次いで該補強シート用接着剤層6の他方の面に補強シート3を積層し、該補強シート3の他方の面に粘着剤層2’を形成し、該粘着剤層2’の他方の面に片面剥離シート5’の剥離処理面を積層する。

また、本発明による両面粘着シートの1m2内の平均厚さは、それ全体として、研磨する際に圧力を掛けたときに所望する25%圧縮硬さを得ることと、両面粘着シートに対する水平方向の剪断力によって引き起こされるずり変形に抗するため250μm〜2.5mmであることが好ましい。なお、上記ずり変形は研磨特性を劣化させる。

両面粘着シートの厚さの測定は、プローブ直径10mm、印加荷重50g/cm2において、1μm桁表示が可能なデジタル計測器により行われ得る。

ここでいう「両面粘着シートの25%圧縮硬さ」は、「発泡体シートの25%圧縮硬さ」と同様、両面粘着シートをJIS K 6400に記載される試験の一般的条件、即ち温度23℃、相対湿度50%の環境に24時間以上静置した後、該両面粘着シートを30mm×30mmに打ち抜き、約10mmの厚さとなるようにシートを重ね合わせ、同温湿度環境下にて前記重ね合わせたシート全面を50mm/分の速度で平行に圧縮し、元の厚みから25%圧縮させた際の応力をいう。

発泡体シートと同様、両面粘着シートの25%圧縮硬さが、0.1MPa未満だと両面粘着シートが柔軟に成り剪断変形を起こしやすいので、被研磨体全面の表面膜厚を均一に研磨することが難しくなる傾向にある。一方、1.3MPaを越えると両面粘着シートが硬くなり、被研磨体表面の微細な段差及び「うねり」に追随しないで標高の高い部分を優先的に研磨するので、被研磨体全面の表面膜厚を均一に研磨することが難しくなる傾向にある。

この場合、前記研磨布は両面粘着シートに予め設けるように構成しても使用時に両面粘着シートに設ける構成としても構わない。

本実施例では、図6に示すように、剥離シート4/粘着剤層2’/補強シート3/補強シート用接着剤6/発泡体シート1/粘着剤層2からなる態様の両面剥離シート4に担持された両面粘着シート(10)を調製した。

すなわち、最初に、粘着性アクリル樹脂を含む粘着剤〔東洋インキ製造(株)製、金属イオン含有率=12ppm〕100部とイソシアネート誘導体系硬化剤〔東洋インキ製造(株)製〕3部とを攪拌混合した粘着剤組成物塗液をコンマコーターで乾燥膜厚30μmとなるように補強シート3となるポリエチレンテレフタレートフィルム(厚さ=75μm、金属イオン含有率=14ppm)の全面に塗布し、粘着剤層2’を形成しつつ、巻き取り時に両面剥離処理してなるポリエチレンテレフタレート剥離シート4を該粘着剤層2’に0.3MPaの圧力でラミネートして、剥離シート4/粘着剤層2’/補強シート層3からなる粘着シート(C)を得た。

実施例1で用いた発泡体シート(1−1)の代わりに、12種の前記測定条件下での動的圧縮貯蔵弾性率及び損失係数(tanδ)が表1に記載の値を示し、1m2内の平均厚さが1312μm、1m2内の最大厚みと最小厚みとの差が46μmのウレタン樹脂発泡体シート(1−2、金属イオン含有率=13ppm)を用いたこと以外は、実施例1と同様にして、図6に示すように、剥離シート4/粘着剤層2’/補強シート3/補強シート用接着剤層6/発泡体シート(1−2)/粘着剤層2からなる、12種の前記測定条件下での動的圧縮貯蔵弾性率及び損失係数(tanδ)が表1に記載の値を示し、1m2内の平均厚さが1477μm、1m2内の最大厚みと最小厚みとの差が47μmとなる粘着シート(A−2)を得た。

実施例1で用いた発泡体シート(1−1)の代わりに、12種の前記測定条件下での動的圧縮貯蔵弾性率及び損失係数(tanδ)が表1に記載の値を示し、1m2内の平均厚さが1372μm、1m2内の最大厚みと最小厚みとの差が255μmのウレタン樹脂発泡体シート(1−3、金属イオン含有率=13ppm)を用いたこと以外は実施例1と同様にして、図6に示すように、剥離シート4/粘着剤層2’/補強シート3/補強シート用接着剤層6/発泡体シート(1−3)/粘着剤層2からなる、12種の前記測定条件下での動的圧縮貯蔵弾性率及び損失係数(tanδ)が表1に記載の値を示し、1m2内の平均厚さが1537μm、1m2内の最大厚みと最小厚みとの差が257μmとなる粘着シート(A−3)を得た。

実施例1で用いた発泡体シート(1−1)の代わりに、12種の前記測定条件下での動的圧縮貯蔵弾性率及び損失係数(tanδ)が表1に記載の値を示し、1m2内の平均厚さが1012μm、1m2内の最大厚みと最小厚みとの差が198μmのポリエチレン樹脂発泡体シート(1−4、積水化学工業社製 ボラーラXL−EE 5倍発泡品 金属イオン含有率=23ppm)を用いたこと以外は実施例1と同様にして、図6に示すように、剥離シート4/粘着剤層2’/補強シート3/補強シート用接着剤層6/発泡体シート(1−4)/粘着剤層2からなる、12種の前記測定条件下での動的圧縮貯蔵弾性率及び損失係数(tanδ)が表1に記載の値を示し、1m2内の平均厚さが1177μm、1m2内の最大厚みと最小厚みとの差が199μmとなる粘着シート(A−4)を得た。

本実施例では、図1に示すように、剥離シート4/粘着剤層2’/発泡体シート1/粘着剤層2からなる態様の両面剥離シート4に担持された両面粘着シート(10)を調整した。

すなわち、最初に、粘着性アクリル樹脂を含む粘着剤〔東洋インキ製造(株)製、金属イオン含有率=12ppm〕100部とイソシアネート誘導体系硬化剤〔東洋インキ製造(株)製〕3部とを攪拌混合した粘着剤組成物塗液を、コンマコーターで乾燥膜厚30μmとなるように、両面剥離処理してなるポリエチレンテレフタレート剥離シート4の全面に塗布し、粘着剤層2’を形成しつつ、巻き取り時に該粘着剤層2’に12種の前記測定条件下での動的圧縮貯蔵弾性率及び損失係数(tanδ)が表1に記載の値を示し、1m2内の平均厚さが1252μm、1m2内の最大厚みと最小厚みとの差が30μmの軟質ポリウレタン発泡体シート(1−1、金属イオン含有率=12ppm)を0.3MPaの圧力でラミネートして、剥離シート4/粘着剤層2’/発泡体シート(1−1)からなる粘着シート(D)を得た。

実施例3で用いた発泡体シート(1−1)の代わりに、発泡体シート(1−3)を用いたこと以外は実施例3と同様にして、図1に示すように、剥離シート4/粘着剤層2’/補強シート3/補強シート用接着剤層6/発泡体シート(1−3)/粘着剤層2からなる、12種の前記測定条件下での動的圧縮貯蔵弾性率及び損失係数(tanδ)が表1に記載の値を示し、1m2内の平均厚さが1432μm、1m2内の最大厚みと最小厚みとの差が256μmとなる粘着シート(E−2)を得た。

実施例及び比較例で得られた粘着シート(B 50mm×300mm)の粘着剤層(2)側にJIS R6253に規定する1000番の耐水研摩紙を貼りあわせ、粘着剤層(2’)側を、テスター産業社製研磨装置の定盤側に貼着した。

他方、前記研磨装置に、下記被研磨試料が前記耐水研摩紙と並行な位置に対向するように被研磨試料を装着し、前記耐水研磨紙と下記被研磨試料とを接触せしめ、荷重0.02MPaの圧力が掛かるようにし、20mL/分の流量で純水を供給しながら、20m/分の速度で、10分間研磨作業を行った。

直径30.0mmの円形で平均厚さ0.130mm、一方の面の60度反射光沢度が14.7のポリカーボネートのシート(a)を0.030mm厚さの粘着剤層を介して、直径30.0mmの円柱状圧子に貼付し被研磨試料とした。

厚さ測定は、プローブ直径10mm、印加荷重50g/cm2において、1μm桁表示が可能なデジタル計測器にて行った。

被研磨試料のポリカーボネートシート(a)の厚さを13箇所、研磨の前後でそれぞれ測定し、ばらつき度合いが良好なものを○、ばらつき度合いの大きいものを×、○と×の中間を△のように評価した。結果を表2に示す。

実施例及び比較例で得られた研磨パッド形状が、断面矩形状の溝加工を研磨パッドの中心から同心円状に多数本施してなる図3記載の研磨パッド積層体を用いて、研磨時のスラリー流量を100mL/minとし、シリコンウェーハ表面の熱酸化膜を加工圧が48kPa、定盤回転速度が60rpm、非研磨物回転速度が40rpm、研磨時間が120secの条件で均一性評価を行った。

均一性の評価はウェーハ面内49点の研磨レートのバラツキ度合いで評価した。バラツキ度合いの少ない物を○、バラツキ度合いの大きい物を×、○と×の中間を△のように3段階に分けた。結果を表2に示す。

4・・・両面剥離シート;5,5’・・・片面剥離シート;

6・・・補強シート用接着剤層;10・・・両面粘着シート。

Claims (7)

- アクリル樹脂を含む粘着剤層をポリウレタン発泡体シートの両面側に有する研磨布積層体用両面粘着シートであって、

前記両面粘着シートに関して、1m2内の最大厚みと最小厚みとの差が100μm以内であり、周波数範囲0.1Hz〜10Hz及び温度範囲30℃〜80℃での測定条件における動的圧縮貯蔵弾性率が5×105Pa〜1×107Paであり、前記測定条件における動的圧縮損失弾性率を同一測定条件における動的圧縮貯蔵弾性率で除算した損失係数に変曲点を有しないことを特徴とする、前記研磨布積層体用両面粘着シート。 - ポリウレタン発泡体シートに関して、1m2内の最大厚みと最小厚みとの差が100μm以内であり、周波数範囲0.1Hz〜10Hz及び温度範囲30℃〜80℃での測定条件における動的圧縮貯蔵弾性率が5×105Pa〜1×107Paであり、前記測定条件における動的圧縮損失弾性率を同一測定条件における動的圧縮貯蔵弾性率で除算した損失係数に変曲点を有しない、請求項1に記載の研磨布積層体用両面粘着シート。

- ポリウレタン発泡体シートの金属イオン含有率が、5000ppm以下であることを特徴とする請求項1又は2に記載の研磨布積層体用両面粘着シート。

- 破断強度が40MPa以上500MPa以下の補強シートを、前記粘着剤層のいずれか一方と発泡体シートとの間に有する、請求項1〜3のいずれか一項に記載の研磨布積層体用両面粘着シート。

- 補強シートの金属イオン含有率が、5000ppm以下であることを特徴とする請求項4に記載の研磨布積層体用両面粘着シート。

- 粘着剤層の金属イオン含有率が、5000ppm以下であることを特徴とする請求項1〜5のいずれか一項に記載の研磨布積層体用両面粘着シート。

- 請求項1〜6のいずれか一項に記載の研磨布積層体用両面粘着シートと、その粘着剤層のいずれか一方に積層されている研磨布とを含むことを特徴とする、研磨布積層体。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2003286784A JP5102426B2 (ja) | 2003-08-05 | 2003-08-05 | 両面粘着シート及び研磨布積層体 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2003286784A JP5102426B2 (ja) | 2003-08-05 | 2003-08-05 | 両面粘着シート及び研磨布積層体 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2005054072A JP2005054072A (ja) | 2005-03-03 |

| JP2005054072A5 JP2005054072A5 (ja) | 2006-08-17 |

| JP5102426B2 true JP5102426B2 (ja) | 2012-12-19 |

Family

ID=34365984

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2003286784A Expired - Lifetime JP5102426B2 (ja) | 2003-08-05 | 2003-08-05 | 両面粘着シート及び研磨布積層体 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP5102426B2 (ja) |

Families Citing this family (15)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP4937538B2 (ja) * | 2005-07-13 | 2012-05-23 | ニッタ・ハース株式会社 | 研磨布固定用の両面粘着テープおよびこれを備えた研磨布 |

| JP4859093B2 (ja) * | 2005-08-05 | 2012-01-18 | 東洋ゴム工業株式会社 | 積層研磨パッド及びその製造方法 |

| JP4902376B2 (ja) | 2007-02-01 | 2012-03-21 | キヤノン株式会社 | 画像形成装置 |

| JP4930837B2 (ja) * | 2007-03-09 | 2012-05-16 | 東洋ゴム工業株式会社 | 研磨パッド |

| JP5288715B2 (ja) * | 2007-03-14 | 2013-09-11 | 東洋ゴム工業株式会社 | 研磨パッド |

| EP2135707A4 (en) * | 2007-03-20 | 2013-10-09 | Kuraray Co | CUSHION FOR POLISHING DISC AND CUSHIONING POLISHING DISC |

| JP5339940B2 (ja) * | 2008-11-21 | 2013-11-13 | 積水化学工業株式会社 | 研磨布固定用両面粘着テープ |

| JP5230500B2 (ja) * | 2009-03-26 | 2013-07-10 | 大王製紙株式会社 | 工程剥離紙 |

| JP5328467B2 (ja) * | 2009-04-24 | 2013-10-30 | 積水化学工業株式会社 | 研磨布固定用両面粘着テープ |

| JP2011218517A (ja) * | 2010-04-13 | 2011-11-04 | Toray Coatex Co Ltd | 研磨パッド |

| JP5583099B2 (ja) * | 2011-09-28 | 2014-09-03 | 古河電気工業株式会社 | 脆性ウェハ加工用粘着テープ |

| JP5583098B2 (ja) * | 2011-09-28 | 2014-09-03 | 古河電気工業株式会社 | 脆性ウェハ加工用粘着テープ及びそれを用いた脆性ウェハの加工方法 |

| CN107109144A (zh) * | 2014-10-20 | 2017-08-29 | 积水化成品工业株式会社 | 具有粘接用途的粘合性凝胶片、其制造方法、一对被粘物的固定方法及复合材料 |

| JP6169067B2 (ja) * | 2014-12-24 | 2017-07-26 | 古河電気工業株式会社 | 電子部品加工用粘着テープ |

| WO2019069610A1 (ja) * | 2017-10-03 | 2019-04-11 | 株式会社Moresco | 粘着剤組成物 |

Family Cites Families (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2001131500A (ja) * | 1999-11-02 | 2001-05-15 | Sekisui Chem Co Ltd | 研磨布固定用両面粘着テープ |

| JP2002047462A (ja) * | 2000-07-31 | 2002-02-12 | Nitto Denko Corp | 両面接着テープ、及びこれを用いた研磨材の固定方法 |

| JP2002192455A (ja) * | 2000-12-25 | 2002-07-10 | Toyobo Co Ltd | 研磨パッド |

| JP2003292912A (ja) * | 2002-03-29 | 2003-10-15 | Sekisui Chem Co Ltd | 両面粘着テープ及び両面粘着テープ付き研磨パッド |

| JP2004189846A (ja) * | 2002-12-10 | 2004-07-08 | Sekisui Chem Co Ltd | 研磨材固定用両面粘着テープ |

-

2003

- 2003-08-05 JP JP2003286784A patent/JP5102426B2/ja not_active Expired - Lifetime

Also Published As

| Publication number | Publication date |

|---|---|

| JP2005054072A (ja) | 2005-03-03 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5102426B2 (ja) | 両面粘着シート及び研磨布積層体 | |

| US6007407A (en) | Abrasive construction for semiconductor wafer modification | |

| JP4916638B2 (ja) | 研磨パッド用ベースパッド | |

| JP2006513573A (ja) | 化学的機械的平坦化用途向けのパッド構成体 | |

| JPWO2009139401A1 (ja) | 研磨パッド | |

| JP2005538571A5 (ja) | ||

| JP4414697B2 (ja) | 研磨パッド積層体及び両面粘着シート | |

| CN104736297A (zh) | 层叠抛光垫的制造方法 | |

| JP4576101B2 (ja) | 両面粘着シート | |

| JP2004189846A (ja) | 研磨材固定用両面粘着テープ | |

| JP4576095B2 (ja) | 両面粘着シート及び研磨布積層体 | |

| JP3992092B2 (ja) | 試料研磨装置、試料研磨方法及び研磨パッド | |

| JP4181930B2 (ja) | 研磨パッド積層体 | |

| JP2009148876A (ja) | 研磨パッド、およびそれを用いた研磨方法 | |

| JP7545968B2 (ja) | 研磨パッド及びシステム、並びにその製造方法及び使用方法 | |

| JP2006265410A (ja) | 複層研磨パッド用両面粘着テープ及び複層研磨パッドの製造方法 | |

| TWI626118B (zh) | 供cmp使用之多層拋光墊、生產多層拋光墊之方法、化學機械拋光裝置、及拋光工件之方法 | |

| JP2009050956A (ja) | ロール状研磨パッド | |

| JP4535675B2 (ja) | 両面粘着シート | |

| JP4937538B2 (ja) | 研磨布固定用の両面粘着テープおよびこれを備えた研磨布 | |

| JP5631955B2 (ja) | 研磨パッド | |

| JPH07164307A (ja) | 研磨部材およびウエーハ研磨装置 | |

| JP5315678B2 (ja) | 研磨パッドの製造方法 | |

| JP2009095945A (ja) | 研磨パッド | |

| JP4726108B2 (ja) | 研磨パッド及び半導体デバイスの製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20060628 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20060628 |

|

| RD02 | Notification of acceptance of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7422 Effective date: 20060720 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20100113 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20100119 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20100323 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20101124 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A821 Effective date: 20110224 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20120928 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20151005 Year of fee payment: 3 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 Ref document number: 5102426 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| S533 | Written request for registration of change of name |

Free format text: JAPANESE INTERMEDIATE CODE: R313533 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| EXPY | Cancellation because of completion of term |