JP5084258B2 - Cvd被覆方法 - Google Patents

Cvd被覆方法 Download PDFInfo

- Publication number

- JP5084258B2 JP5084258B2 JP2006504801A JP2006504801A JP5084258B2 JP 5084258 B2 JP5084258 B2 JP 5084258B2 JP 2006504801 A JP2006504801 A JP 2006504801A JP 2006504801 A JP2006504801 A JP 2006504801A JP 5084258 B2 JP5084258 B2 JP 5084258B2

- Authority

- JP

- Japan

- Prior art keywords

- operating state

- layer

- coating method

- substrate

- cvd coating

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

- 238000000576 coating method Methods 0.000 title claims description 48

- 238000000034 method Methods 0.000 claims description 89

- 239000010432 diamond Substances 0.000 claims description 77

- 229910003460 diamond Inorganic materials 0.000 claims description 75

- 239000007789 gas Substances 0.000 claims description 64

- 239000000758 substrate Substances 0.000 claims description 59

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 claims description 54

- 229910052799 carbon Inorganic materials 0.000 claims description 54

- 230000008569 process Effects 0.000 claims description 51

- 239000011248 coating agent Substances 0.000 claims description 31

- 230000003746 surface roughness Effects 0.000 claims description 15

- 239000002159 nanocrystal Substances 0.000 claims description 8

- 229910052710 silicon Inorganic materials 0.000 claims description 4

- 239000010703 silicon Substances 0.000 claims description 4

- 238000000151 deposition Methods 0.000 claims description 3

- 125000004430 oxygen atom Chemical group O* 0.000 claims description 3

- 239000010410 layer Substances 0.000 description 118

- 239000013078 crystal Substances 0.000 description 30

- 230000012010 growth Effects 0.000 description 14

- 230000015572 biosynthetic process Effects 0.000 description 13

- VNWKTOKETHGBQD-UHFFFAOYSA-N methane Chemical compound C VNWKTOKETHGBQD-UHFFFAOYSA-N 0.000 description 12

- 230000000694 effects Effects 0.000 description 10

- 230000006911 nucleation Effects 0.000 description 9

- 238000010899 nucleation Methods 0.000 description 9

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 8

- 240000003259 Brassica oleracea var. botrytis Species 0.000 description 8

- 238000010438 heat treatment Methods 0.000 description 8

- 239000000463 material Substances 0.000 description 8

- 235000011299 Brassica oleracea var botrytis Nutrition 0.000 description 7

- 238000009499 grossing Methods 0.000 description 7

- 230000001965 increasing effect Effects 0.000 description 7

- 239000000203 mixture Substances 0.000 description 7

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 description 6

- 238000000635 electron micrograph Methods 0.000 description 6

- 239000001301 oxygen Substances 0.000 description 6

- 229910052760 oxygen Inorganic materials 0.000 description 6

- 238000005229 chemical vapour deposition Methods 0.000 description 5

- 230000007423 decrease Effects 0.000 description 5

- 239000001257 hydrogen Substances 0.000 description 5

- 229910052739 hydrogen Inorganic materials 0.000 description 5

- 238000004519 manufacturing process Methods 0.000 description 5

- CSCPPACGZOOCGX-UHFFFAOYSA-N Acetone Chemical compound CC(C)=O CSCPPACGZOOCGX-UHFFFAOYSA-N 0.000 description 4

- UFHFLCQGNIYNRP-UHFFFAOYSA-N Hydrogen Chemical compound [H][H] UFHFLCQGNIYNRP-UHFFFAOYSA-N 0.000 description 4

- 239000012159 carrier gas Substances 0.000 description 4

- 238000005520 cutting process Methods 0.000 description 4

- 229910052757 nitrogen Inorganic materials 0.000 description 4

- UGFAIRIUMAVXCW-UHFFFAOYSA-N Carbon monoxide Chemical compound [O+]#[C-] UGFAIRIUMAVXCW-UHFFFAOYSA-N 0.000 description 3

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 description 3

- 229910002091 carbon monoxide Inorganic materials 0.000 description 3

- 230000008859 change Effects 0.000 description 3

- 238000006243 chemical reaction Methods 0.000 description 3

- 239000011247 coating layer Substances 0.000 description 3

- 238000009792 diffusion process Methods 0.000 description 3

- HSFWRNGVRCDJHI-UHFFFAOYSA-N Acetylene Chemical compound C#C HSFWRNGVRCDJHI-UHFFFAOYSA-N 0.000 description 2

- 230000008901 benefit Effects 0.000 description 2

- 125000004432 carbon atom Chemical group C* 0.000 description 2

- 239000004020 conductor Substances 0.000 description 2

- 238000001816 cooling Methods 0.000 description 2

- 230000008021 deposition Effects 0.000 description 2

- 230000006872 improvement Effects 0.000 description 2

- 229910010272 inorganic material Inorganic materials 0.000 description 2

- 238000005259 measurement Methods 0.000 description 2

- 239000013081 microcrystal Substances 0.000 description 2

- 238000002156 mixing Methods 0.000 description 2

- 230000009467 reduction Effects 0.000 description 2

- 238000007711 solidification Methods 0.000 description 2

- 230000008023 solidification Effects 0.000 description 2

- 239000002345 surface coating layer Substances 0.000 description 2

- WFKWXMTUELFFGS-UHFFFAOYSA-N tungsten Chemical compound [W] WFKWXMTUELFFGS-UHFFFAOYSA-N 0.000 description 2

- 229910052721 tungsten Inorganic materials 0.000 description 2

- 239000010937 tungsten Substances 0.000 description 2

- 101100491335 Caenorhabditis elegans mat-2 gene Proteins 0.000 description 1

- CURLTUGMZLYLDI-UHFFFAOYSA-N Carbon dioxide Chemical compound O=C=O CURLTUGMZLYLDI-UHFFFAOYSA-N 0.000 description 1

- MYMOFIZGZYHOMD-UHFFFAOYSA-N Dioxygen Chemical compound O=O MYMOFIZGZYHOMD-UHFFFAOYSA-N 0.000 description 1

- 244000131743 Oldenlandia corymbosa Species 0.000 description 1

- 229910000831 Steel Inorganic materials 0.000 description 1

- 229910009043 WC-Co Inorganic materials 0.000 description 1

- 238000010521 absorption reaction Methods 0.000 description 1

- 230000009471 action Effects 0.000 description 1

- 229910003481 amorphous carbon Inorganic materials 0.000 description 1

- 239000011230 binding agent Substances 0.000 description 1

- 238000004364 calculation method Methods 0.000 description 1

- 229910002090 carbon oxide Inorganic materials 0.000 description 1

- 239000011195 cermet Substances 0.000 description 1

- 238000012512 characterization method Methods 0.000 description 1

- 150000001875 compounds Chemical class 0.000 description 1

- 125000004122 cyclic group Chemical group 0.000 description 1

- 230000003247 decreasing effect Effects 0.000 description 1

- 230000001419 dependent effect Effects 0.000 description 1

- 229910001882 dioxygen Inorganic materials 0.000 description 1

- 238000010494 dissociation reaction Methods 0.000 description 1

- 230000005593 dissociations Effects 0.000 description 1

- 238000004090 dissolution Methods 0.000 description 1

- 239000000428 dust Substances 0.000 description 1

- 125000002534 ethynyl group Chemical group [H]C#C* 0.000 description 1

- 230000005284 excitation Effects 0.000 description 1

- -1 filament temperature Substances 0.000 description 1

- 239000010419 fine particle Substances 0.000 description 1

- 150000002431 hydrogen Chemical class 0.000 description 1

- 239000012535 impurity Substances 0.000 description 1

- 238000011065 in-situ storage Methods 0.000 description 1

- 230000001939 inductive effect Effects 0.000 description 1

- 239000011147 inorganic material Substances 0.000 description 1

- 239000012212 insulator Substances 0.000 description 1

- 238000000608 laser ablation Methods 0.000 description 1

- 230000007246 mechanism Effects 0.000 description 1

- 229910052751 metal Inorganic materials 0.000 description 1

- 239000002184 metal Substances 0.000 description 1

- 238000003801 milling Methods 0.000 description 1

- 238000000059 patterning Methods 0.000 description 1

- 239000012071 phase Substances 0.000 description 1

- 230000002035 prolonged effect Effects 0.000 description 1

- 230000006798 recombination Effects 0.000 description 1

- 238000005215 recombination Methods 0.000 description 1

- 238000007634 remodeling Methods 0.000 description 1

- 229910052702 rhenium Inorganic materials 0.000 description 1

- WUAPFZMCVAUBPE-UHFFFAOYSA-N rhenium atom Chemical compound [Re] WUAPFZMCVAUBPE-UHFFFAOYSA-N 0.000 description 1

- 239000011435 rock Substances 0.000 description 1

- 238000004904 shortening Methods 0.000 description 1

- 239000007787 solid Substances 0.000 description 1

- 239000007790 solid phase Substances 0.000 description 1

- 239000004071 soot Substances 0.000 description 1

- 239000007858 starting material Substances 0.000 description 1

- 239000010959 steel Substances 0.000 description 1

- 230000036962 time dependent Effects 0.000 description 1

- 230000008467 tissue growth Effects 0.000 description 1

- 235000012431 wafers Nutrition 0.000 description 1

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/44—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating

- C23C16/455—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating characterised by the method used for introducing gases into reaction chamber or for modifying gas flows in reaction chamber

- C23C16/45523—Pulsed gas flow or change of composition over time

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/22—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the deposition of inorganic material, other than metallic material

- C23C16/26—Deposition of carbon only

- C23C16/27—Diamond only

- C23C16/271—Diamond only using hot filaments

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/22—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the deposition of inorganic material, other than metallic material

- C23C16/26—Deposition of carbon only

- C23C16/27—Diamond only

- C23C16/279—Diamond only control of diamond crystallography

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10S—TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10S76/00—Metal tools and implements, making

- Y10S76/12—Diamond tools

Description

即ち本発明は、CVD被覆方法において、炭素を含有するガス雰囲気中で超硬合金又はシリコンからなる基板上に直接ナノ結晶ダイヤモンド層を堆積させ、この場合、被覆期間中に第1運転状態と第2運転状態との間で繰り返し切換が行われるよう、被覆期間中にプロセスパラメータを変更する。この場合、第1運転状態において、該ガス雰囲気中でより高い炭素の過飽和状態が基板近傍に生じ、且つ、第2運転状態において、該ガス雰囲気中でより低い炭素の過飽和状態が基板近傍に生じる。この場合、基板表面の表面荒さR Z よりも小さい表面荒さR Z を有する層表面を有する前記ナノ結晶ダイヤモンド層が、基板上に生ずるよう、運転状態の切換を行い、前記運転状態の切換は、層が1μmだけ成長する時間の間に、両運転状態の間で少なくとも200回プロセスパラメータの切換を行うことを特徴とする。

好ましくは、層が1μmだけ成長する時間の間に、両運転状態の間で少なくとも500回プロセスパラメータの切換を行う。好ましくは、第1および/または第2運転状態が、それぞれ、少なくとも2秒間設定される。好ましくは、第1および/または第2運転状態が、それぞれ、50秒未満の間設定される。好ましくは、両期間の比が0.5−2の範囲にあるよう、第1および第2運転状態の各期間を選択する。好ましくは、第2運転状態において、第1運転状態より高いプロセスガス温度が設定されている。好ましくは、第1運転状態において、被覆ガス雰囲気中に、第2運転状態より高い有効炭素の割合が設定されている。好ましくは、第1運転状態において、被覆ガス雰囲気中に、第2運転状態よりも低い酸素原子の割合が設定されている。

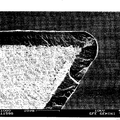

かくして、層表面は特に平滑であり、工具としての、特に、切削工具としての使用に著しく適する。

表面荒さRZが、2μmよりも小さければ好ましく、1μmよりも小さければ特に好ましい。本発明にもとづき、層の表面荒さは、基板表面の表面荒さよりも小さい(平坦化効果)。

実施例にもとづき、配位化されておらず且つ組織化されてない結晶からなるダイヤモンド層は、5−100nmのサイズを有する。

完成した物体(基材)は、基板およびナノ結晶ダイヤモンド層以外に、他の層を有することができる。ナノ結晶ダイヤモンド層は、多重被覆層(マルチレーヤ)に含まれる複数の層の1つであってよい。

本発明に係る方法によって作られた物体は、被覆期間中にプロセスパラメータを変更することによって、製造できる。これは、被覆期間中に2つの運転状態の間で繰り返し切換を行う態様で行われる。

ここに提示の方法において利用した効果は、本発明者の見解によれば、ガス雰囲気の短時間の高炭素過飽和によって、新しい結晶の核生成として作用し、且つ古い結晶上に成長箇所を占める炭素の微粒子またはクラスタが、基板表面上に沈析すると云うことにもとづく。更に、ここに示した方法の場合、クラスタ形成の凝固が、好ましくは、荒さの谷で起きるよう、条件を選択できる。この場合、谷の表面温度は、より大きい材料密度にもとづきおよび/または水素再結合のための小さい作用横断面積にもとづき、他より幾分低く、従って、この場合、むしろ、クラスタが谷に凝固するのに好ましい。

Cu<(C1 *T1+C2 *T2)/(T1+T2)<Co

Cu:ダイヤモンドがなお成長中の装置の下限有効炭素濃度、

Co:ダイヤモンドがなお成長中の装置の上限有効炭素濃度、

C1:第1運転状態における有効炭素濃度(相対的過飽和)、

C2:第2運転状態における有効炭素濃度(相対的不飽和)、

T1:第1運転状態の適用時間、

T2:第2運転状態の適用時間

Cu<0∫TC(t)dt<Co

T:サイクル時間

C(t):時間依存の一定でない有効炭素濃度

以下に、加熱フィラメント法の例を示した。プロセスガス成分の容積比率は、通常、相対的ガス流量を介して調節する。残余のガスは、水素である。

ダイヤモンド層の成長が行われる。

パラメータ 単位 数値

圧力 hPa 20

全ガス流量/チャンバ容積(l) min/min/l 25

プロセス温度 ℃ 850

フィラメント温度 ℃ 2000

基板−加熱導体・間隔 mm 10

プロセスガス中のCH4の割合 容積% 1

ここに提示の方法の第1実施例の場合、プロセス温度を、一定に保持せず、下記の如く、1分間毎に3回の切換によってサイクリックに変更する。

運転状態1(高い過飽和):

プロセス温度 ℃ 700

運転状態の期間 s 20

運転状態2(低い過飽和):

プロセス温度 ℃ 900

運転状態の期間 s 20

周期 s 40

ここに提示の方法の第2実施例の場合、メタン含有量を、一定に保持せず、下記の如く、サイクリックに変更する。

運転状態1(高い過飽和):

CH4割合 容積% 2

運転状態の期間 s 10

運転状態2(低い過飽和):

CH4割合 容積% 0.5

運転状態の期間 s 20

周期 s 30

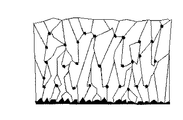

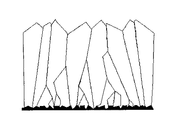

提示の方法で形成されたダイヤモンド層を図6−8に示した。同図から明らかな如く、図示の1000倍の拡大時、層は、構造、特に、柱状構造を有していない。

検討した方法によって形成した層は、大きい破断強度を有する。亀裂形成のこの減少は、まず、基板へ向く長い粒界または単結晶の欠如による。亀裂エネルギは、多数の小さい結晶によって分散される。単結晶のランダムな配列は、剪断力および法線方向の応力の吸収のために、常に多数の配位好適な結晶が存在すると云う結果をもたらす。場合によっては現れる亀裂先端は、短い経路の後に常に、安定な{111}面によって妨げられる(図2参照)。

ダイヤモンド被覆層の使用可能性は、かくして、マイクロ構造を適切に形成できるということにある。このような構造の場合、更に、ダイヤモンドの性質を、センサ材料として使用することもでき、ドーピングに応じて、電子コンポーネント(導体、絶縁体、誘電体)として使用することもできる。この系について、しばしば、表現“MEMSデバイス”が使用される(マイクロ電気機械的系)。構造は、一般に、異なる方法によって後から層にエッチングされる。

異方性効果を避けるため、本発明は出発材料中にできる限り小さいクリスタリット(結晶粒)を存在させると云う利点がある。従って、ここに提示のナノ結晶ダイヤモンド層は、特に好適である。

層のドーピングは、ドーピングガスを、一定の流速または脈動流速で、例えば、炭素キャリヤガスとともに、導入することによって、通常の方法の場合と同様に、行うことができる。

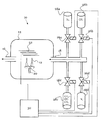

12 基板

14 真空チャンバ

16 排気路

18 ガス供給路

20 基板ホルダ

22 加熱フィラメント

26a,26b,26c,26d 供給路

28a,28b,28c,28d ガスタンク

30 中央制御ユニット

Claims (8)

- CVD被覆方法において、

炭素を含有するガス雰囲気中で超硬合金又はシリコンからなる基板上に直接ナノ結晶ダイヤモンド層を堆積させ、

この場合、被覆期間中に第1運転状態と第2運転状態との間で繰り返し切換が行われるよう、被覆期間中にプロセスパラメータを変更し、

この場合、第1運転状態において、該ガス雰囲気中でより高い炭素の過飽和状態が基板近傍に生じ、

且つ、第2運転状態において、該ガス雰囲気中でより低い炭素の過飽和状態が基板近傍に生じ、

この場合、基板表面の表面荒さRZよりも小さい表面荒さRZを有する層表面を有する前記ナノ結晶ダイヤモンド層が、基板上に生ずるよう、運転状態の切換を行い、

前記運転状態の切換は、層が1μmだけ成長する時間の間に、両運転状態の間で少なくとも200回プロセスパラメータの切換を行う、

ことを特徴とするCVD被覆方法。 - 層が1μmだけ成長する時間の間に、

両運転状態の間で少なくとも500回プロセスパラメータの切換を行う、

ことを特徴とする請求項1に記載のCVD被覆方法。 - 第1および/または第2運転状態が、それぞれ、少なくとも2秒間設定される、

ことを特徴とする請求項1−2のいずれか1つに記載のCVD被覆方法。 - 第1および/または第2運転状態が、それぞれ、50秒未満の間設定される、

ことを特徴とする請求項1−3のいずれか1つに記載のCVD被覆方法。 - 両期間の比が0.5−2の範囲にあるよう、第1および第2運転状態の各期間を選択する、

ことを特徴とする請求項1−4のいずれか1つに記載のCVD被覆方法。 - 第2運転状態において、第1運転状態よりも高いプロセスガス温度が設定されている、

ことを特徴とする請求項1−5のいずれか1つに記載のCVD被覆方法。 - 第1運転状態において、被覆ガス雰囲気中に、第2運転状態より高い有効炭素の割合が設定されている、

ことを特徴とする請求項1−6のいずれか1つに記載のCVD被覆方法。 - 第1運転状態において、被覆ガス雰囲気中に、第2運転状態より低い酸素原子の割合が設定されている、

ことを特徴とする請求項1−7のいずれか1つに記載のCVD被覆方法。

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE10312777 | 2003-03-21 | ||

| DE10312777.1 | 2003-03-21 | ||

| PCT/EP2004/003014 WO2004083484A1 (de) | 2003-03-21 | 2004-03-22 | Körper mit glatter diamantschicht, sowie vorrichtung und verfahren |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2006521466A JP2006521466A (ja) | 2006-09-21 |

| JP2006521466A5 JP2006521466A5 (ja) | 2007-05-10 |

| JP5084258B2 true JP5084258B2 (ja) | 2012-11-28 |

Family

ID=33015933

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2006504801A Expired - Lifetime JP5084258B2 (ja) | 2003-03-21 | 2004-03-22 | Cvd被覆方法 |

Country Status (4)

| Country | Link |

|---|---|

| US (1) | US7815735B2 (ja) |

| JP (1) | JP5084258B2 (ja) |

| DE (2) | DE112004000452B4 (ja) |

| WO (1) | WO2004083484A1 (ja) |

Families Citing this family (12)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| ATE529881T1 (de) | 2006-08-03 | 2011-11-15 | Creepservice S A R L | Verfahren zur beschichtung von substraten mit diamantähnlichen kohlenstoffschichten |

| AT504006B1 (de) * | 2006-08-14 | 2008-05-15 | Rho Best Coating Hartstoffbesc | Werkzeuge mit kohlenstoffhaltigen beschichtungen und verfahren zu deren herstellung |

| JP2008100300A (ja) * | 2006-10-17 | 2008-05-01 | Ngk Spark Plug Co Ltd | ダイヤモンド被覆切削インサート及び切削工具 |

| KR100924287B1 (ko) * | 2007-05-10 | 2009-10-30 | 한국과학기술연구원 | 양광주가 존재하지 않는 직류 전원 플라스마 증착 장치와,양광주를 배제한 상태에서의 물질 증착 방법 및 이에 의해제조된 다이아몬드 박막 |

| KR100922543B1 (ko) * | 2007-09-14 | 2009-10-21 | 한국과학기술연구원 | 나노 결정질 다이아몬드 박막 중의 비정상 거대 입자의개재를 방지하는 방법 |

| JP5488873B2 (ja) * | 2009-07-13 | 2014-05-14 | 三菱マテリアル株式会社 | 耐欠損性と耐摩耗性にすぐれたダイヤモンド被覆工具 |

| WO2011135100A1 (de) | 2010-04-30 | 2011-11-03 | Cemecon Ag | Beschichteter körper sowie ein verfahren zur beschichtung eines körpers |

| CN102230156A (zh) * | 2011-06-21 | 2011-11-02 | 深圳市金洲精工科技股份有限公司 | 微型刀具上制备复合硬质涂层的方法及微型刀具 |

| DE102013218446A1 (de) | 2013-09-13 | 2015-03-19 | Cemecon Ag | Werkzeug sowie Verfahren zum Zerspanen von faserverstärktenMaterialien |

| DE102016122834A1 (de) | 2015-11-27 | 2017-06-01 | Cemecon Ag | Beschichtung eines Körpers mit Diamantschicht und Hartstoffschicht |

| WO2019034728A1 (de) | 2017-08-18 | 2019-02-21 | Gühring KG | Verfahren zum beschichten temperaturempfindlicher substrate mit polykristallinem diamant |

| CN114599478A (zh) * | 2019-11-08 | 2022-06-07 | 住友电工硬质合金株式会社 | 金刚石包覆工具和金刚石包覆工具的制造方法 |

Family Cites Families (18)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH0328373A (ja) * | 1989-06-23 | 1991-02-06 | Idemitsu Petrochem Co Ltd | ダイヤモンド被覆部材およびその製造方法 |

| JPH04272179A (ja) * | 1991-02-28 | 1992-09-28 | Idemitsu Petrochem Co Ltd | ダイヤモンド被覆部材の製造方法 |

| JP2813077B2 (ja) * | 1991-05-30 | 1998-10-22 | 京セラ株式会社 | 摺動部材 |

| US5989511A (en) * | 1991-11-25 | 1999-11-23 | The University Of Chicago | Smooth diamond films as low friction, long wear surfaces |

| US5567522A (en) * | 1992-03-10 | 1996-10-22 | Sumitomo Electric Industries, Ltd. | Diamond cutting tool and method of manufacturing the same |

| JPH06279185A (ja) * | 1993-03-25 | 1994-10-04 | Canon Inc | ダイヤモンド結晶およびダイヤモンド結晶膜の形成方法 |

| JP3260986B2 (ja) * | 1994-09-30 | 2002-02-25 | 京セラ株式会社 | ダイヤモンド複合膜付部材 |

| US5505158A (en) * | 1994-11-04 | 1996-04-09 | The United States Of America As Represented By The Secretary Of The Navy | Apparatus and method for achieving growth-etch deposition of diamond using a chopped oxygen-acetylene flame |

| US5852341A (en) * | 1994-11-14 | 1998-12-22 | Crystallume | Diamond film with sharp field emission turn-on |

| JPH10130092A (ja) * | 1996-10-22 | 1998-05-19 | Toshiba Tungaloy Co Ltd | ダイヤモンド被覆焼結合金 |

| DE69838006T2 (de) * | 1997-02-05 | 2008-03-13 | Cemecon Ag | Beschichtungsvorrichtung |

| JPH10226597A (ja) * | 1997-02-12 | 1998-08-25 | Toshiba Tungaloy Co Ltd | ダイヤモンド被覆硬質部材 |

| JPH10287491A (ja) * | 1997-04-10 | 1998-10-27 | Toshiba Tungaloy Co Ltd | 表面粗さを調整したダイヤモンド被覆硬質部材 |

| JPH11347805A (ja) * | 1998-06-11 | 1999-12-21 | Toshiba Tungaloy Co Ltd | ダイヤモンド被覆工具部材およびその製造方法 |

| DE19914585C1 (de) * | 1999-03-31 | 2000-09-14 | Cemecon Ceramic Metal Coatings | Diamantbeschichtetes Werkzeug und Verfahren zu seiner Herstellung |

| DE19922665B4 (de) * | 1999-05-18 | 2005-05-12 | Fraunhofer-Gesellschaft zur Förderung der angewandten Forschung e.V. | Verfahren zur Herstellung von einer extrem glatten feinkristallinen Diamantschicht auf dreidimensionalen Grundkörpern und deren Verwendung |

| FR2798940B1 (fr) | 1999-09-03 | 2001-11-16 | Barros Maria Isabel De | Procede de fabrication d'une piece metallique recouverte de diamant et piece metallique obtenue au moyen d'un tel procede |

| DE10393375B4 (de) * | 2002-09-27 | 2015-07-16 | Cemecon Ag | Beschichtungsverfahren |

-

2004

- 2004-03-22 WO PCT/EP2004/003014 patent/WO2004083484A1/de active Application Filing

- 2004-03-22 DE DE112004000452.7T patent/DE112004000452B4/de not_active Expired - Lifetime

- 2004-03-22 JP JP2006504801A patent/JP5084258B2/ja not_active Expired - Lifetime

- 2004-03-22 DE DE112004003154.0T patent/DE112004003154B4/de not_active Expired - Lifetime

- 2004-03-22 US US10/549,621 patent/US7815735B2/en active Active

Also Published As

| Publication number | Publication date |

|---|---|

| DE112004000452B4 (de) | 2015-11-19 |

| WO2004083484A1 (de) | 2004-09-30 |

| DE112004003154A5 (de) | 2014-12-04 |

| DE112004003154B4 (de) | 2018-08-02 |

| US20060219158A1 (en) | 2006-10-05 |

| JP2006521466A (ja) | 2006-09-21 |

| US7815735B2 (en) | 2010-10-19 |

| DE112004000452D2 (de) | 2006-02-09 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5084258B2 (ja) | Cvd被覆方法 | |

| EP1649075B1 (en) | Cvd diamond-coated composite substrate and method for making same | |

| US20140060937A1 (en) | Polycrystalline diamond compact coated with high abrasion resistance diamond layers | |

| KR920000801B1 (ko) | 다이아몬드박막부착 초경합금의 제조방법 | |

| US5851658A (en) | Diamond coated article and process for producing thereof | |

| CA2152769C (en) | Synthesizing diamond film | |

| US20020114935A1 (en) | Graded grain size diamond layer | |

| JP4437353B2 (ja) | 被覆切削工具およびその製造方法 | |

| KR19990007993A (ko) | 기상 합성에 의해 형성된 다이아몬드 피복물 | |

| CN104703734B (zh) | 硬质皮膜被覆工具及其制造方法 | |

| JPH04232273A (ja) | 超硬質フィルムの多層構造及びその作製方法 | |

| TW200303580A (en) | Production method of sic monitor wafer | |

| KR20120128595A (ko) | 표면 피복 절삭 공구 및 그 제조 방법 | |

| CN110318030A (zh) | 一种自支撑超细纳米晶金刚石厚膜 | |

| JPH0881299A (ja) | 弓そりを低下させた合成ダイヤモンド皮膜とその製造方法 | |

| Wu et al. | Iridium coating: processes, properties and application. Part II | |

| JP5108774B2 (ja) | 金属炭窒化物層を被覆するための方法 | |

| KR101667091B1 (ko) | 텍스쳐화된 알루미나 층 | |

| Peng et al. | Study on the effect of Ar-containing work gas on the microstructure and tribological behavior of nanocrystalline diamond coatings | |

| JP2012512801A (ja) | ダイヤモンド複合材料を製造する方法 | |

| TW201043722A (en) | Bodies coated by sic and method for creating sic-coated bodies | |

| US20050139395A1 (en) | Drill bit with a moissanite (silicon carbide) cutting element | |

| JPH0892741A (ja) | ダイヤモンド堆積用超硬合金の表面処理方法 | |

| JP2019171547A (ja) | 表面被覆切削工具及びその製造方法 | |

| JP2797612B2 (ja) | 高い付着強度を有する人工ダイヤモンド被覆硬質焼結工具部材 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A529 | Written submission of copy of amendment under article 34 pct |

Free format text: JAPANESE INTERMEDIATE CODE: A529 Effective date: 20051114 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20070313 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20070313 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20100921 |

|

| A601 | Written request for extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A601 Effective date: 20101216 |

|

| A602 | Written permission of extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A602 Effective date: 20101224 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20110314 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20120111 |

|

| A601 | Written request for extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A601 Effective date: 20120409 |

|

| A602 | Written permission of extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A602 Effective date: 20120416 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20120710 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20120821 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20120904 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 5084258 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20150914 Year of fee payment: 3 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |