JP4944992B2 - フラット材料片を供給し、かつフラット材料片を見当正しく搬送するための装置及び方法 - Google Patents

フラット材料片を供給し、かつフラット材料片を見当正しく搬送するための装置及び方法 Download PDFInfo

- Publication number

- JP4944992B2 JP4944992B2 JP2010518524A JP2010518524A JP4944992B2 JP 4944992 B2 JP4944992 B2 JP 4944992B2 JP 2010518524 A JP2010518524 A JP 2010518524A JP 2010518524 A JP2010518524 A JP 2010518524A JP 4944992 B2 JP4944992 B2 JP 4944992B2

- Authority

- JP

- Japan

- Prior art keywords

- flat material

- suction

- roller

- material piece

- gripper

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

- 239000000463 material Substances 0.000 title claims description 165

- 238000000034 method Methods 0.000 title claims description 26

- 230000009471 action Effects 0.000 claims description 8

- 230000008569 process Effects 0.000 claims description 5

- 230000007704 transition Effects 0.000 claims description 2

- 239000003570 air Substances 0.000 description 37

- 238000004080 punching Methods 0.000 description 5

- 239000011111 cardboard Substances 0.000 description 4

- 239000011087 paperboard Substances 0.000 description 3

- 238000005452 bending Methods 0.000 description 2

- 230000007423 decrease Effects 0.000 description 2

- 230000001419 dependent effect Effects 0.000 description 2

- 239000012080 ambient air Substances 0.000 description 1

- 238000003491 array Methods 0.000 description 1

- 230000008901 benefit Effects 0.000 description 1

- 230000002457 bidirectional effect Effects 0.000 description 1

- 230000008859 change Effects 0.000 description 1

- 238000005520 cutting process Methods 0.000 description 1

- 238000004519 manufacturing process Methods 0.000 description 1

- 239000000123 paper Substances 0.000 description 1

- 230000002093 peripheral effect Effects 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H11/00—Feed tables

- B65H11/002—Feed tables incorporating transport belts

- B65H11/005—Suction belts

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H5/00—Feeding articles separated from piles; Feeding articles to machines

- B65H5/08—Feeding articles separated from piles; Feeding articles to machines by grippers, e.g. suction grippers

- B65H5/10—Reciprocating or oscillating grippers, e.g. suction or gripper tables

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H5/00—Feeding articles separated from piles; Feeding articles to machines

- B65H5/08—Feeding articles separated from piles; Feeding articles to machines by grippers, e.g. suction grippers

- B65H5/12—Revolving grippers, e.g. mounted on arms, frames or cylinders

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H2301/00—Handling processes for sheets or webs

- B65H2301/40—Type of handling process

- B65H2301/44—Moving, forwarding, guiding material

- B65H2301/447—Moving, forwarding, guiding material transferring material between transport devices

- B65H2301/4471—Grippers, e.g. moved in paths enclosing an area

- B65H2301/44714—Grippers, e.g. moved in paths enclosing an area carried by rotating members

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H2301/00—Handling processes for sheets or webs

- B65H2301/40—Type of handling process

- B65H2301/44—Moving, forwarding, guiding material

- B65H2301/447—Moving, forwarding, guiding material transferring material between transport devices

- B65H2301/4471—Grippers, e.g. moved in paths enclosing an area

- B65H2301/44716—Grippers, e.g. moved in paths enclosing an area oscillated in arcuate paths

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H2301/00—Handling processes for sheets or webs

- B65H2301/40—Type of handling process

- B65H2301/44—Moving, forwarding, guiding material

- B65H2301/447—Moving, forwarding, guiding material transferring material between transport devices

- B65H2301/4472—Suction grippers, e.g. moved in paths enclosing an area

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H2301/00—Handling processes for sheets or webs

- B65H2301/40—Type of handling process

- B65H2301/44—Moving, forwarding, guiding material

- B65H2301/447—Moving, forwarding, guiding material transferring material between transport devices

- B65H2301/4473—Belts, endless moving elements on which the material is in surface contact

- B65H2301/44735—Belts, endless moving elements on which the material is in surface contact suction belt

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H2801/00—Application field

- B65H2801/42—Die-cutting

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10S—TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10S271/00—Sheet feeding or delivering

- Y10S271/90—Stripper

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Feeding Of Articles By Means Other Than Belts Or Rollers (AREA)

- Delivering By Means Of Belts And Rollers (AREA)

- Sheets, Magazines, And Separation Thereof (AREA)

Description

本発明は、フラット材料片を加工するための回転機械の作業ステーションにフラット材料片を供給し、かつフラット材料片を見当正しく搬送するための装置及び方法に関する。フラット材料片は、特に板紙あるいはボール紙からなるフラット材料シートであり、回転機械は、特に前述のフラット材料シートから、後に折畳み箱、例えば薬剤用折畳み箱を生産するための折畳み箱裁断片を製造する回転式打抜き機である。しかし、フラット材料片は、別種のシート又は封筒裁断片等であってもかまわない。

シート印刷機において、印刷したいシートを、ずれ重なり状態のシートからなる流れの中から引き抜くことは公知である。このために、スインググリッパが、引き抜きたいシートの前縁を把持し、シートを回転式あるいは輪転式のシート印刷機のクロック速度に加速させる。周囲に配置される単数又は複数のローラグリッパを備えるシート受取りローラは、ローラグリッパにより、加速されたシートをスインググリッパから受け取る。シート受取りローラは、受け取ったシートを所定の角度範囲にわたって搬送し、最終的に見当正しく、かつクロック速度で、回転する圧胴の単数又は複数のグリッパに受け渡す。

a)技術的課題

それゆえ本発明の課題は、フラット材料片、特にシートを、回転機械の、フラット材料片を搬送するサクションベルトへの見当正しい供給を可能にする、フラット材料片を加工するための回転機械の作業ステーションにフラット材料片を供給し、かつフラット材料片を見当正しく搬送するための装置及び方法を提供することである。

上記課題は、請求項1に記載の特徴を有する装置、要するに、フラット材料片を加工するための機械の作業ステーションにフラット材料片を供給し、かつフラット材料片を見当正しく搬送するための装置であって、‐該フラット材料片の前縁を把持して、該フラット材料片を加速するためのグリッパ装置と、‐加速された前記フラット材料片を前記グリッパ装置から受け取るための少なくとも1つのシート受取りローラとを備え、該シート受取りローラが、該シート受取りローラの周囲で働く、加速された前記フラット材料片を把持するための少なくとも1つのローラグリッパを備え、該ローラグリッパが、前記フラット材料片を保持する閉鎖位置と、前記フラット材料片を解放する開放位置との間で可動である形式のものにおいて、‐前記シート受取りローラが、該シート受取りローラの周囲の、回転方向で見て前記ローラグリッパの後に接続する部分に、サクションエアにより負荷可能な複数のサクション穴を備え、かつ‐サクションエアにより負荷可能な少なくとも1つのサクションベルトを備えるサクションベルト搬送装置が設けられており、‐前記閉鎖位置から前記開放位置への前記ローラグリッパの移行及び前記サクション穴のサクションエア負荷は、前記フラット材料片が実質的にスリップなしに前記シート受取りローラから前記サクションベルトに受渡し可能であるように制御可能であることを特徴とする、フラット材料片を加工するための機械の作業ステーションにフラット材料片を供給し、かつフラット材料片を見当正しく搬送するための装置により解決される。本発明の別の形態は、従属請求項に係る発明である。好ましくは、前記サクションベルトが、前記ローラグリッパの数に対応した数の侵入切欠きを有しており、該侵入切欠き内に、それぞれのローラグリッパが、前記フラット材料片を前記サクションベルトに受け渡す際に侵入する。好ましくは、前記サクションベルト搬送装置が、平行に相並んで延びる、中間スペースを置いて配置される複数のサクションベルトを有しており、前記ローラグリッパが、前記フラット材料片を前記サクションベルトに受け渡す際に前記中間スペース内に侵入する。好ましくは、前記サクションベルト搬送装置が、前記サクションベルトを変向するための変向ローラを有しており、該変向ローラの軸線が前記シート受取りローラの軸線の下に実質的に鉛直に配置されている。好ましくは、前記サクション穴が、前記シート受取りローラの周囲において、90゜より小さな角度範囲にわたって延在する。さらに上記課題は、請求項6に記載の特徴を有する方法、要するに、フラット材料片を加工するための機械の作業ステーションにフラット材料片を供給し、かつフラット材料片を見当正しく搬送するための方法であって、以下のステップ、すなわち:‐グリッパ装置により前記フラット材料片の前縁を把持して、該フラット材料片を加速させ、かつ‐加速された前記フラット材料片を少なくとも1つの回転するシート受取りローラにより前記グリッパ装置から受け取り、加速された前記フラット材料片を、前記シート受取りローラの周囲で働く、前記フラット材料片を保持する閉鎖位置と、前記フラット材料片を解放する開放位置との間で可動な少なくとも1つのローラグリッパにより把持するというステップを有する、フラット材料片を加工するための機械の作業ステーションにフラット材料片を供給し、かつフラット材料片を見当正しく搬送するための方法において、‐前記フラット材料片を前記ローラグリッパに対して付加的に、前記シート受取りローラの周囲の、回転方向で見て前記ローラグリッパの後に接続する部分にあるサクション穴により吸引されるサクションエアによって、前記シート受取りローラの周囲に保持し、‐前記フラット材料片を前記シート受取りローラから、サクションベルト搬送装置の、サクションエアにより負荷される少なくとも1つのサクションベルトに、前記ローラグリッパが前記閉鎖位置から前記開放位置へと運動し、かつ前記サクション穴が、前記ローラグリッパの直近に位置するサクション穴を始点に前記シート受取りローラの回転方向とは逆向きに順番に、少なくともサクションエアのない状態に切り換えられることによって受け渡して、前記フラット材料片を、前記シート受取りローラと前記サクションベルトとの間の受渡しプロセス中、面積が増加する領域において実質的にスリップなしに前記サクションベルトに保持し、かつ面積が減少するものの、なお前記シート受取りローラに維持される領域において追従搬送することを特徴とする、フラット材料片を加工するための機械の作業ステーションにフラット材料片を供給し、かつフラット材料片を見当正しく搬送するための方法により解決される。本発明の別の形態は、従属請求項に係る発明である。好ましくは、前記フラット材料片の前縁の運動方向が、前記サクションベルトにより形成される搬送平面内にあるとき、前記ローラグリッパをその開放位置に動かす。好ましくは、前記フラット材料片の、前記ローラグリッパにより保持される前縁が、前記サクションベルトの吸引作用のないゾーンを越えて搬送されて初めて、前記ローラグリッパをその開放位置へ動かす。好ましくは、前記フラット材料片の前縁を、前記吸引作用のないゾーンを越えての搬送中、前記サクションベルトの搬送平面から外れるように動かす。好ましくは、前記サクション穴を、前記シート受取りローラの軸線に対して平行に配置されるサクション穴列の形態で配置し、該サクション穴列を、前記グリッパ装置から前記フラット材料片を受け取るために個別的に順番にサクションエアで負荷する、かつ/又は前記フラット材料片を前記サクションベルトに受け渡すために個別的に順番に少なくともサクションエアのない状態に切り換える。好ましくは、前記サクション穴を、前記シート受取りローラの軸線に対して平行に配置されるサクション穴列の形態で配置し、該サクション穴列の2つ又は複数の隣接するサクション穴列がそれぞれ1つのサクション穴群を形成するようにし、該サクション穴群を、前記グリッパ装置から前記フラット材料片を受け取るために個別的に順番にサクションエアで負荷する、かつ/又は前記フラット材料片を前記サクションベルトに受け渡すために個別的に順番に少なくともサクションエアのない状態に切り換える。好ましくは、前記ローラグリッパを、前記フラット材料片を前記サクションベルトに受け渡す際に、前記サクションベルトに設けられている侵入切欠き内に侵入させる。好ましくは、前記サクションベルト搬送装置が、平行に相並んで延びる、中間スペースを置いて配置される複数のサクションベルトを有しており、前記ローラグリッパを、フラット材料片を前記サクションベルトに受け渡す際に、前記中間スペース内に侵入させる。

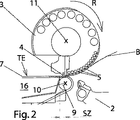

以下に、本発明の一実施の形態について例示的に、添付の図面を参照しながら説明する。

2 グリッパ装置

3 シート受取りローラ

4 ローラグリッパ

5 サクション穴

6 サクション搬送装置

7 サクションベルト

8 侵入切欠き

9 変向ローラ

10 変向ローラの軸線

11 シート受取りローラの軸線

12 サクション穴

13 中間スペース

14 ずれ重なり式ストリームフィードベルト

15 パーフォレーション穴

16 サクションボックス

17,18 変向ローラ

19 サクション開口

B フラット材料片

R 回転方向

SZ 吸引作用のないゾーン

TE 搬送平面

ZB 増加する領域

Claims (13)

- フラット材料片(B)を加工するための機械の作業ステーションにフラット材料片(B)を供給し、かつフラット材料片(B)を見当正しく搬送するための装置であって、

‐該フラット材料片(B)の前縁を把持して、該フラット材料片(B)を加速するためのグリッパ装置(2)と、

‐加速された前記フラット材料片(B)を前記グリッパ装置(2)から受け取るための少なくとも1つのシート受取りローラ(3)とを備え、該シート受取りローラ(3)が、該シート受取りローラ(3)の周囲で働く、加速された前記フラット材料片(B)を把持するための少なくとも1つのローラグリッパ(4)を備え、該ローラグリッパ(4)が、前記フラット材料片(B)を保持する閉鎖位置と、前記フラット材料片(B)を解放する開放位置との間で可動である

形式のものにおいて、

‐前記シート受取りローラ(3)が、該シート受取りローラ(3)の周囲の、回転方向(R)で見て前記ローラグリッパ(4)の後に接続する部分に、サクションエアにより負荷可能な複数のサクション穴(5)を備え、かつ

‐サクションエアにより負荷可能な少なくとも1つのサクションベルト(7)を備えるサクションベルト搬送装置(6)が設けられており、

‐前記閉鎖位置から前記開放位置への前記ローラグリッパ(4)の移行及び前記サクション穴(5)のサクションエア負荷は、前記フラット材料片(B)が実質的にスリップなしに前記シート受取りローラ(3)から前記サクションベルト(7)に受渡し可能であるように制御可能である

ことを特徴とする、フラット材料片を加工するための機械の作業ステーションにフラット材料片を供給し、かつフラット材料片を見当正しく搬送するための装置。 - 前記サクションベルト(7)が、前記ローラグリッパ(4)の数に対応した数の侵入切欠き(8)を有しており、該侵入切欠き(8)内に、それぞれのローラグリッパ(4)が、前記フラット材料片(B)を前記サクションベルト(7)に受け渡す際に侵入する、請求項1記載の装置。

- 前記サクションベルト搬送装置(6)が、平行に相並んで延びる、中間スペース(13)を置いて配置される複数のサクションベルト(12)を有しており、前記ローラグリッパ(4)が、前記フラット材料片(B)を前記サクションベルト(12)に受け渡す際に前記中間スペース(13)内に侵入する、請求項1記載の装置。

- 前記サクションベルト搬送装置(6)が、前記サクションベルト(7)を変向するための変向ローラ(9)を有しており、該変向ローラ(9)の軸線(10)が前記シート受取りローラ(3)の軸線(11)の下に実質的に鉛直に配置されている、請求項1から3までのいずれか1項記載の装置。

- 前記サクション穴(5)が、前記シート受取りローラ(3)の周囲において、90゜より小さな角度範囲にわたって延在する、請求項1から4までのいずれか1項記載の装置。

- フラット材料片(B)を加工するための機械の作業ステーションにフラット材料片(B)を供給し、かつフラット材料片(B)を見当正しく搬送するための方法であって、以下のステップ、すなわち:

‐グリッパ装置(2)により前記フラット材料片(B)の前縁を把持して、該フラット材料片(B)を加速させ、かつ

‐加速された前記フラット材料片(B)を少なくとも1つの回転するシート受取りローラ(3)により前記グリッパ装置(2)から受け取り、加速された前記フラット材料片(B)を、前記シート受取りローラ(3)の周囲で働く、前記フラット材料片(B)を保持する閉鎖位置と、前記フラット材料片(B)を解放する開放位置との間で可動な少なくとも1つのローラグリッパ(4)により把持する

というステップを有する、フラット材料片を加工するための機械の作業ステーションにフラット材料片を供給し、かつフラット材料片を見当正しく搬送するための方法において、

‐前記フラット材料片(B)を前記ローラグリッパ(4)に対して付加的に、前記シート受取りローラ(3)の周囲の、回転方向(R)で見て前記ローラグリッパ(4)の後に接続する部分にあるサクション穴(5)により吸引されるサクションエアによって、前記シート受取りローラ(3)の周囲に保持し、

‐前記フラット材料片(B)を前記シート受取りローラ(3)から、サクションベルト搬送装置(6)の、サクションエアにより負荷される少なくとも1つのサクションベルト(7)に、前記ローラグリッパ(4)が前記閉鎖位置から前記開放位置へと運動し、かつ前記サクション穴(5)が、前記ローラグリッパ(4)の直近に位置するサクション穴(5)を始点に前記シート受取りローラ(3)の回転方向(R)とは逆向きに順番に、少なくともサクションエアのない状態に切り換えられることによって受け渡して、前記フラット材料片(B)を、前記シート受取りローラ(3)と前記サクションベルト(7)との間の受渡しプロセス中、面積が増加する領域(ZB)において実質的にスリップなしに前記サクションベルト(7)に保持し、かつ面積が減少するものの、なお前記シート受取りローラ(3)に維持される領域において追従搬送する

ことを特徴とする、フラット材料片を加工するための機械の作業ステーションにフラット材料片を供給し、かつフラット材料片を見当正しく搬送するための方法。 - 前記フラット材料片(B)の前縁の運動方向が、前記サクションベルト(7)により形成される搬送平面(TE)内にあるとき、前記ローラグリッパ(4)をその開放位置に動かす、請求項6記載の方法。

- 前記フラット材料片(B)の、前記ローラグリッパ(4)により保持される前縁が、前記サクションベルト(7)の吸引作用のないゾーン(SZ)を越えて搬送されて初めて、前記ローラグリッパ(4)をその開放位置へ動かす、請求項6又は7記載の方法。

- 前記フラット材料片(B)の前縁を、前記吸引作用のないゾーン(SZ)を越えての搬送中、前記サクションベルト(7)の搬送平面(TE)から外れるように動かす、請求項8記載の方法。

- 前記サクション穴(5)を、前記シート受取りローラ(3)の軸線(11)に対して平行に配置されるサクション穴列の形態で配置し、該サクション穴列を、前記グリッパ装置(2)から前記フラット材料片(B)を受け取るために個別的に順番にサクションエアで負荷する、かつ/又は前記フラット材料片(B)を前記サクションベルト(7)に受け渡すために個別的に順番に少なくともサクションエアのない状態に切り換える、請求項6から9までのいずれか1項記載の方法。

- 前記サクション穴(5)を、前記シート受取りローラ(3)の軸線(11)に対して平行に配置されるサクション穴列の形態で配置し、該サクション穴列の2つ又は複数の隣接するサクション穴列がそれぞれ1つのサクション穴群を形成するようにし、該サクション穴群を、前記グリッパ装置(2)から前記フラット材料片(B)を受け取るために個別的に順番にサクションエアで負荷する、かつ/又は前記フラット材料片(B)を前記サクションベルト(7)に受け渡すために個別的に順番に少なくともサクションエアのない状態に切り換える、請求項6から9までのいずれか1項記載の方法。

- 前記ローラグリッパ(4)を、前記フラット材料片(B)を前記サクションベルト(7)に受け渡す際に、前記サクションベルト(7)に設けられている侵入切欠き(8)内に侵入させる、請求項6から11までのいずれか1項記載の方法。

- 前記サクションベルト搬送装置(6)が、平行に相並んで延びる、中間スペース(13)を置いて配置される複数のサクションベルト(12)を有しており、前記ローラグリッパ(4)を、フラット材料片(B)を前記サクションベルト(12)に受け渡す際に、前記中間スペース(13)内に侵入させる、請求項6から11までのいずれ1項記載の方法。

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE102007035435A DE102007035435B4 (de) | 2007-07-28 | 2007-07-28 | Vorrichtung und Verfahren zum Einziehen von Flachmaterialstücken und registergenauen Transportieren der Flachmaterialstücke |

| DE102007035435.7 | 2007-07-28 | ||

| PCT/EP2008/005740 WO2009015761A1 (de) | 2007-07-28 | 2008-07-15 | Vorrichtung und verfahren zum einziehen von flachmaterialstücken und registergenauen transportieren der flachmaterialstücke |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2010534601A JP2010534601A (ja) | 2010-11-11 |

| JP4944992B2 true JP4944992B2 (ja) | 2012-06-06 |

Family

ID=39942975

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2010518524A Expired - Fee Related JP4944992B2 (ja) | 2007-07-28 | 2008-07-15 | フラット材料片を供給し、かつフラット材料片を見当正しく搬送するための装置及び方法 |

Country Status (5)

| Country | Link |

|---|---|

| US (1) | US8123221B2 (ja) |

| EP (1) | EP2170749A1 (ja) |

| JP (1) | JP4944992B2 (ja) |

| DE (1) | DE102007035435B4 (ja) |

| WO (1) | WO2009015761A1 (ja) |

Families Citing this family (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE102011120476A1 (de) * | 2011-12-08 | 2013-06-13 | Heidelberger Druckmaschinen Aktiengesellschaft | Unrundes Saugrad |

| US9446612B1 (en) | 2015-12-11 | 2016-09-20 | Xerox Corporation | Multiple-gripper architecture for multi-sheet-length digital printing |

| DE102017006665A1 (de) * | 2017-07-14 | 2019-01-17 | Eberhard Fuchs | Nutzenabnahmesystem sowie Vorrichtung zum Veredeln von Substraten |

Family Cites Families (20)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CH467713A (de) * | 1968-04-19 | 1969-01-31 | De La Rue Giori Sa | Mit Saugluft arbeitende Transportvorrichtung für blattförmige Objekte |

| DE2439790A1 (de) | 1970-12-24 | 1976-03-11 | Koenig & Bauer Ag | Bogenzufuehrung bei druckmaschinen |

| DE2063818B2 (de) * | 1970-12-24 | 1972-11-30 | Schnellpressenfabrik Koenig & Bauer AG, 8700 Wurzburg | Bogenzufuehrung bei druckmaschinen |

| JPS60159747A (ja) * | 1984-01-30 | 1985-08-21 | Toppan Printing Co Ltd | レチクルマスクの製造方法 |

| DE4439808C2 (de) * | 1994-11-08 | 1998-02-19 | Roland Man Druckmasch | Verfahren und Vorrichtung zum Ausrichten von Bogen |

| DE19609991A1 (de) * | 1996-03-14 | 1997-09-18 | Winkler Duennebier Kg Masch | Verfahren und Vorrichtung zum Ausrichten von flachen Gegenständen, insbesondere von Briefumschlägen |

| JPH10211745A (ja) * | 1996-11-28 | 1998-08-11 | Tec Corp | インクジェットプリンタの媒体保持装置 |

| US5782183A (en) | 1997-03-07 | 1998-07-21 | Ward Holding Company, Inc. | Pressurized machine for processing blanks |

| DE10014417A1 (de) * | 2000-03-24 | 2001-09-27 | Heidelberger Druckmasch Ag | Vorrichtung zum Transport eines Bogens für eine Rotationsdruckmaschine |

| AU5023201A (en) * | 2000-05-08 | 2001-11-20 | Kba Giori Sa | Device for conveying sheet-like material |

| DE10212273A1 (de) * | 2001-03-26 | 2002-10-10 | Heidelberger Druckmasch Ag | Vorrichtung zum Entrollen flächiger Bedruckstoffe |

| JP2002338073A (ja) * | 2001-05-16 | 2002-11-27 | Printing Bureau Ministry Of Finance | 真空吸着給紙装置 |

| DE102004003509B4 (de) * | 2003-02-21 | 2019-04-25 | Heidelberger Druckmaschinen Ag | Vorrichtung zum Fördern von Bogen |

| DE102004020252B4 (de) * | 2003-05-07 | 2019-03-07 | Heidelberger Druckmaschinen Ag | Einrichtung zur Förderung von Bogen durch eine drucktechnische Maschine |

| JP4638165B2 (ja) * | 2003-07-16 | 2011-02-23 | ハイデルベルガー ドルツクマシーネン アクチエンゲゼルシヤフト | 枚葉紙を処理する機械 |

| DE102004058599B4 (de) * | 2003-11-26 | 2013-09-05 | Ebe Hesterman | Vorrichtung zur veredelnden Bearbeitung von bogenförmigen Substraten |

| DE10356413A1 (de) * | 2003-11-26 | 2005-06-30 | Ebe Hesterman | Vorrichtung zur veredelnden Bearbeitung von bogenförmigen Substraten |

| EP1801060A4 (en) * | 2004-08-27 | 2011-01-26 | Kontrelmec S L | DEVICE AND METHOD FOR LOADING LAMINAR ELEMENTS OF A ROLE AND DISPOSING OF STACKS OF SUCH LAMINAR ELEMENTS AND ROLE USED THEREFOR |

| US7448625B2 (en) * | 2004-08-30 | 2008-11-11 | Heidelberger Druckmaschinen Ag | Apparatus for conveying a sheet through a printing machine with radially moving suction grippers |

| DE102006015731A1 (de) * | 2006-04-04 | 2007-10-18 | WINKLER + DüNNEBIER AG | Vorrichtung und Verfahren zur räumlichen Ausrichtung von Zuschnitten |

-

2007

- 2007-07-28 DE DE102007035435A patent/DE102007035435B4/de not_active Expired - Fee Related

-

2008

- 2008-07-15 US US12/671,160 patent/US8123221B2/en not_active Expired - Fee Related

- 2008-07-15 EP EP08773990A patent/EP2170749A1/de not_active Withdrawn

- 2008-07-15 JP JP2010518524A patent/JP4944992B2/ja not_active Expired - Fee Related

- 2008-07-15 WO PCT/EP2008/005740 patent/WO2009015761A1/de not_active Ceased

Also Published As

| Publication number | Publication date |

|---|---|

| WO2009015761A1 (de) | 2009-02-05 |

| US8123221B2 (en) | 2012-02-28 |

| US20100201060A1 (en) | 2010-08-12 |

| DE102007035435B4 (de) | 2009-04-16 |

| DE102007035435A1 (de) | 2009-02-05 |

| EP2170749A1 (de) | 2010-04-07 |

| JP2010534601A (ja) | 2010-11-11 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US9718286B2 (en) | Sheet-transport drum and printing machine with a sheet-transport drum | |

| JP5148469B2 (ja) | 包装機への袋供給方法及び装置 | |

| JP6584255B2 (ja) | シートを供給する装置 | |

| CN103373054B (zh) | 片材运送装置 | |

| JP2010064898A (ja) | 処理機械にシートを供給する方法および装置 | |

| CN107813620B (zh) | 数字印刷机 | |

| JP2010247291A (ja) | 平盤打抜き装置 | |

| US8651161B2 (en) | Sheet-fed offset printing press | |

| JP4944992B2 (ja) | フラット材料片を供給し、かつフラット材料片を見当正しく搬送するための装置及び方法 | |

| JP3677239B2 (ja) | 吸込みローラ | |

| JP4105497B2 (ja) | 枚葉紙を処理する印刷機の給紙装置で枚葉紙を搬送する方法 | |

| US8960663B2 (en) | Sheet feeder with two suction wheels | |

| US20110108197A1 (en) | Sheet overlap device | |

| JP2003334926A (ja) | 枚葉紙輪転印刷機 | |

| JP3213687U (ja) | デジタル印刷機 | |

| JPH0373748A (ja) | 回転駆動されるバケットホイール内の印刷物を引き取る装置 | |

| US20110048646A1 (en) | Sheet overlap device | |

| JP2024013368A (ja) | シート処理装置 | |

| JP2986726B2 (ja) | 枚葉紙加工印刷機において枚葉紙供給を制御する方法および装置 | |

| US20110120656A1 (en) | Sheet overlap device | |

| JP2013241277A (ja) | シート搬送装置 | |

| CN109311612B (zh) | 印刷装置 | |

| US7306222B2 (en) | Sheet material feeder | |

| JP6431773B2 (ja) | 金属製の枚葉シートに多色印刷を行う印刷装置 | |

| JP2016069113A (ja) | 印刷機の給紙部 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| RD04 | Notification of resignation of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7424 Effective date: 20101228 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20120130 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20120203 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20120302 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20150309 Year of fee payment: 3 |

|

| S533 | Written request for registration of change of name |

Free format text: JAPANESE INTERMEDIATE CODE: R313533 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20150309 Year of fee payment: 3 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| LAPS | Cancellation because of no payment of annual fees |