JP4938501B2 - 金属材料の押出成形工具 - Google Patents

金属材料の押出成形工具 Download PDFInfo

- Publication number

- JP4938501B2 JP4938501B2 JP2007056608A JP2007056608A JP4938501B2 JP 4938501 B2 JP4938501 B2 JP 4938501B2 JP 2007056608 A JP2007056608 A JP 2007056608A JP 2007056608 A JP2007056608 A JP 2007056608A JP 4938501 B2 JP4938501 B2 JP 4938501B2

- Authority

- JP

- Japan

- Prior art keywords

- die

- extrusion

- metal material

- hole

- pressure receiving

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

- 238000001125 extrusion Methods 0.000 title claims description 222

- 239000007769 metal material Substances 0.000 title claims description 106

- 230000002093 peripheral effect Effects 0.000 claims description 71

- 239000011796 hollow space material Substances 0.000 claims description 29

- 229910052751 metal Inorganic materials 0.000 claims description 22

- 239000002184 metal Substances 0.000 claims description 22

- 238000000465 moulding Methods 0.000 claims description 17

- 238000004519 manufacturing process Methods 0.000 claims description 16

- 229910052782 aluminium Inorganic materials 0.000 claims description 9

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 claims description 9

- 238000000034 method Methods 0.000 claims description 5

- 229910045601 alloy Inorganic materials 0.000 claims description 4

- 239000000956 alloy Substances 0.000 claims description 4

- 238000013459 approach Methods 0.000 claims description 4

- 238000003825 pressing Methods 0.000 description 33

- 239000000463 material Substances 0.000 description 17

- 235000012438 extruded product Nutrition 0.000 description 11

- 230000000694 effects Effects 0.000 description 8

- 238000001192 hot extrusion Methods 0.000 description 7

- 238000010008 shearing Methods 0.000 description 7

- 238000011144 upstream manufacturing Methods 0.000 description 7

- 238000005192 partition Methods 0.000 description 6

- 230000000052 comparative effect Effects 0.000 description 3

- 238000005336 cracking Methods 0.000 description 3

- 238000009434 installation Methods 0.000 description 3

- 238000012986 modification Methods 0.000 description 3

- 230000004048 modification Effects 0.000 description 3

- 238000012545 processing Methods 0.000 description 3

- 241000239290 Araneae Species 0.000 description 2

- 229910009043 WC-Co Inorganic materials 0.000 description 2

- 238000005520 cutting process Methods 0.000 description 2

- 238000011156 evaluation Methods 0.000 description 2

- 229910000838 Al alloy Inorganic materials 0.000 description 1

- 208000019901 Anxiety disease Diseases 0.000 description 1

- 230000002411 adverse Effects 0.000 description 1

- 230000036506 anxiety Effects 0.000 description 1

- 230000004323 axial length Effects 0.000 description 1

- 230000006835 compression Effects 0.000 description 1

- 238000007906 compression Methods 0.000 description 1

- 230000007423 decrease Effects 0.000 description 1

- 238000009751 slip forming Methods 0.000 description 1

Images

Landscapes

- Extrusion Of Metal (AREA)

Description

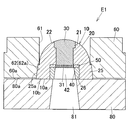

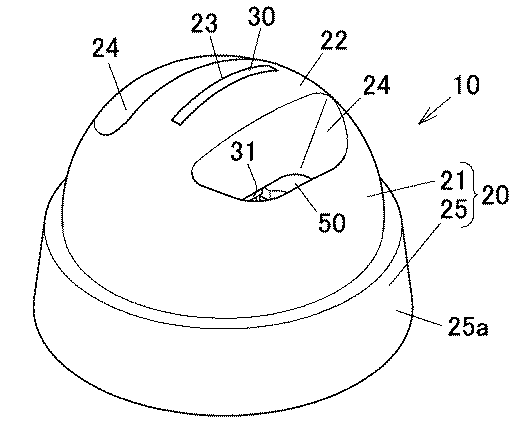

ダイス保持孔内に挿入保持されたダイスと、

ダイスの前側に該ダイスの前端面に当接して配置されたバッカと、を備えた金属材料の押出成形工具であって、

ダイスは、

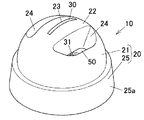

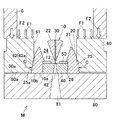

外表面を金属材料受圧面とする受圧部を有し、その受圧部の金属材料受圧面を金属材料の押出方向に対向させるように後方に向けて配置されるダイスケースと、

ダイスケースの内部に保持され、かつダイスケースの軸心に対応して配置されるマンドレルを有するオス型ダイスと、

ダイスケース内の前部に保持され、かつマンドレルとの間で押出孔を形成するダイス孔が設けられたメス型ダイスと、を備え、さらに、

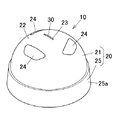

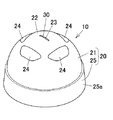

受圧部における金属材料受圧面が後方に向けて突出する凸面形状に形成される一方、

受圧部の外周に、金属材料導入用のポート孔が設けられるとともに、そのポート孔の軸心が下流側に向かうに従ってダイスケースの軸心に近づくように、ダイスケースの軸心に対し傾斜するように配置され、且つ、

金属材料受圧面に押圧された金属材料が、ポート孔を通ってダイスケース内に導かれて、押出孔を通過するよう構成されており、

ダイスホルダのダイス保持孔の周面は、下流側に向かうに従って漸次拡径するテーパ面に形成されるとともに、

ダイスホルダのダイス保持孔の周面に当接する、ダイスのダイスケースの前部の外周面は、ダイス保持孔の周面に対応したテーパ面に形成されたことを特徴とする金属材料の押出成形工具。

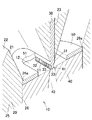

オス型ダイスのマンドレルと、メス型ダイスのダイス孔との間によって、高さ(厚さ)が幅に対し小さい偏平な環状の押出孔が形成されるとともに、

マンドレルにおけるダイス孔に対応する部分が、幅方向に併設された複数の通路成形用凸部を有する櫛歯状に形成されて、

金属材料が押出孔を通過することによって、複数の通路が幅方向に併設された多孔中空材が押出成形されるよう構成された前項1〜8のいずれか1項に記載の金属材料の押出成形工具。

ポート孔が押出孔の高さ方向(厚さ方向)両側に対応する位置に配置された前項1〜10のいずれか1項に記載の金属材料の押出成形工具。

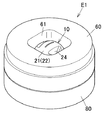

図1〜11に示した上記第1実施形態の押出成形工具(E1)において、ダイスホルダ(60)のダイス保持孔(62)の周面(62a)のテーパ半角(θ1)と、ダイスホルダ(60)の前端面(60a)に対するダイス(10)の前端部(10b)の突出量(t)とについて表1に示すように様々に変更したものを、準備した。

押出成形工具のダイスとして、直径60mm、高さ(押出方向の長さ)50mmで、上記実施例4の押出成形工具(E1)のダイス(10)と同一の占有体積を有し、ビレット受圧面が押出方向に対し直交する平坦面に仕上げられたブリッジタイプのダイスを準備した。

表1に示すように、実施例1〜15の押出成形工具(E1)は、比較例1の押出成形工具に比べて、ダイス寿命が格段に長いことを確認し得た。

表2に示すように上記実施形態に準拠して、押出成形工具(E1)のダイス(10)のダイスケース(20)として、ビレット受圧面(22)が、1/8球体の凸球面によって構成され、その球面半径が45.4mmに設定されたものを準備した。この受圧部(21)の直径は60mmに調整されている。

表2に示すように、押出成形工具(E1)のダイス(10)として、ビレット受圧面(22)を、1/6球体の凸球面によって構成し、かつその球面半径を40.3mmに設定し、それ以外は、上記実施例16と同様のダイス(10)を準備した。また、この押出成形工具(E1)において、ダイスホルダ(60)のダイス保持孔(62)の周面(62a)のテーパ半角(θ1)およびダイス(10)の前端部(10b)の突出量(t)は、実施例16と同じである。そして、この押出成形工具(E1)を上記実施形態と同様な押出成形機(M)にセットして、同様に熱間押出成形を行って、中空材(90)を製造した。

表2に示すように、押出成形工具(E1)のダイス(10)として、ビレット受圧面(22)を、1/3球体の凸球面によって構成し、かつその球面半径を32.0mmに設定し、それ以外は、上記実施例16と同様のダイス(10)を準備した。また、この押出成形工具(E1)において、ダイスホルダ(60)のダイス保持孔(62)の周面(62a)のテーパ半角(θ1)およびダイス(10)の前端部(10b)の突出量(t)は、実施例16と同じである。そして、この押出成形工具(E1)を上記実施形態と同様な押出成形機(M)にセットして、同様に熱間押出成形を行って、中空材(90)を製造した。

表2に示すように、押出成形工具(E1)のダイス(10)として、ビレット受圧面(22)を、1/2球体の凸球面によって構成し、かつその球面半径を30.0mmに設定し、それ以外は、上記実施例16と同様のダイス(10)を準備した。また、この押出成形工具(E1)において、ダイスホルダ(60)のダイス保持孔(62)の周面(62a)のテーパ半角(θ1)およびダイス(10)の前端部(10b)の突出量(t)は、実施例16と同じである。そして、この押出成形工具(E1)を上記実施形態と同様な押出成形機(M)に設定して、同様に熱間押出成形を行って、中空材(90)を製造した。

表2に示すように、押出成形工具(E1)のダイス(10)として、ビレット受圧面(22)を、4/6球体の凸球面によって構成し、かつその球面半径を32.0mmに設定し、それ以外は、上記実施例16と同様のダイス(10)を準備した。また、この押出成形工具(E1)において、ダイスホルダ(60)のダイス保持孔(62)の周面(62a)のテーパ半角(θ1)およびダイス(10)の前端部(10b)の突出量(t)は、実施例16と同じである。そして、この押出成形工具(E1)を上記実施形態と同様な押出成形機(M)にセットして、同様に熱間押出成形を行って、中空材(90)を製造した。

表2に示すように、押出成形工具(E1)のダイス(10)として、ビレット受圧面(22)を、5/6球体の凸球面によって構成し、かつその球面半径を40.3mmに設定し、それ以外は、上記実施例16と同様のダイス(10)を準備した。また、この押出成形工具(E1)において、ダイスホルダ(60)のダイス保持孔(62)の周面(62a)のテーパ半角(θ1)およびダイス(10)の前端部(10b)の突出量(t)は、実施例16と同じである。そして、この押出成形工具(E1)を上記実施形態と同様の押出成形機(M)にセットして、同様に熱間押出成形を行って、中空材(90)を製造した。

表2に示すように、押出成形工具(E1)のダイス(10)のビレット受圧面(22)における球面半径が大きくて突出量が比較的小さいもの(実施例6)では、ダイス寿命が少し短くなっていた。

E1…押出成形工具

6…コンテナ

10…ダイス

10a…前端面

10b…前端部

11…押出孔

20…ダイスケース

21…受圧部

22…ビレット受圧面(金属材料受圧面)

23…オス型ダイス保持孔

24…ポート孔

25…ベース部(ダイスケースの前部)

25a…外周面

26…メス型ダイス保持孔

30…オス型ダイス

31…マンドレル

33…通路形成用凸部

40…メス型ダイス

41…ダイス孔

60…ダイスホルダ

62…ダイス保持孔

62a…周面

80…バッカ

90…中空材

93…通路

A1…ダイスケース(受圧部)の軸心

A2…ポート孔の軸心

θ1…ダイス保持孔の周面のテーパ半角

θ2…ポート孔の軸心の傾斜角度

t…ダイスの前端部の突出量

Claims (18)

- ダイス保持孔を有するダイスホルダと、

ダイス保持孔内に挿入保持されたダイスと、

ダイスの前側に該ダイスの前端面に当接して配置されたバッカと、を備えた金属材料の押出成形工具であって、

ダイスは、

外表面を金属材料受圧面とする受圧部を有し、その受圧部の金属材料受圧面を金属材料の押出方向に対向させるように後方に向けて配置されるダイスケースと、

ダイスケースの内部に保持され、かつダイスケースの軸心に対応して配置されるマンドレルを有するオス型ダイスと、

ダイスケース内の前部に保持され、かつマンドレルとの間で押出孔を形成するダイス孔が設けられたメス型ダイスと、を備え、さらに、

受圧部における金属材料受圧面が後方に向けて突出する凸面形状に形成される一方、

受圧部の外周に、金属材料導入用のポート孔が設けられるとともに、そのポート孔の軸心が下流側に向かうに従ってダイスケースの軸心に近づくように、ダイスケースの軸心に対し傾斜するように配置され、且つ、

金属材料受圧面に押圧された金属材料が、ポート孔を通ってダイスケース内に導かれて、押出孔を通過するよう構成されており、

ダイスホルダのダイス保持孔の周面は、下流側に向かうに従って漸次拡径するテーパ面に形成されるとともに、

ダイスホルダのダイス保持孔の周面に当接する、ダイスのダイスケースの前部の外周面は、ダイス保持孔の周面に対応したテーパ面に形成されたことを特徴とする金属材料の押出成形工具。 - ダイスの前端面を含む前端部がダイスホルダの前端面よりも前方に突出している請求項1に記載の金属材料の押出成形工具。

- ダイスホルダの前端面に対するダイスの前端部の前方への突出量が0.3〜2mmの範囲に設定された請求項2に記載の金属材料の押出成形工具。

- ダイスホルダのダイス保持孔の周面のテーパ半角は3〜8°の範囲に設定された請求項1〜3のいずれか1項に記載の金属材料の押出成形工具。

- ダイスの金属材料受圧面が、球面の一部からなる凸球面によって構成された請求項1〜4のいずれか1項に記載の金属材料の押出成形工具。

- ダイスの金属材料受圧面が、1/6〜4/6球体の凸球面によって構成された請求項1〜5のいずれか1項に記載の金属材料の押出成形工具。

- ダイスのポート孔は、ダイスケースの軸心回りに周方向に等間隔おきに複数形成された請求項1〜6のいずれか1項に記載の金属材料の押出成形工具。

- ダイスのポート孔は、押出孔に向けて配置された請求項1〜7のいずれか1項に記載の金属材料の押出成形工具。

- ダイスは、

オス型ダイスのマンドレルと、メス型ダイスのダイス孔との間によって、高さ(厚さ)が幅に対し小さい偏平な環状の押出孔が形成されるとともに、

マンドレルにおけるダイス孔に対応する部分が、幅方向に併設された複数の通路成形用凸部を有する櫛歯状に形成されて、

金属材料が押出孔を通過することによって、複数の通路が幅方向に併設された多孔中空材が成形されるよう構成された請求項1〜8のいずれか1項に記載の金属材料の押出成形工具。 - 多孔中空材が、熱交換器の熱交換チューブとして用いられる請求項9に記載の金属材料の押出成形工具。

- ダイスのオス型ダイスのマンドレルと、メス型ダイスのダイス孔との間によって、高さが幅に対し小さい偏平な環状の押出孔が形成され、

ポート孔が押出孔の高さ方向(厚さ方向)両側に対応する位置に配置された請求項1〜10のいずれか1項に記載の金属材料の押出成形工具。 - ダイスのダイスケースは、その前部に受圧部と一体に環状ベース部が設けられた請求項1〜11のいずれか1項に記載の金属材料の押出成形工具。

- 金属材料が、アルミニウムまたはその合金によって構成された請求項1〜12のいずれか1項に記載の金属材料の押出成形工具。

- 請求項1〜13のいずれか1項に記載の押出成形工具を用いて金属製押出成形品を成形することを特徴とする押出成形品の製造方法。

- 請求項10に記載の押出成形工具を用いて金属製多孔中空材を成形することを特徴とする多孔中空材の製造方法。

- 請求項10に記載の押出成形工具を用いて熱交換器の金属製熱交換チューブを成形することを特徴とする熱交換チューブの製造方法。

- 請求項1〜13のいずれか1項に記載の押出成形工具を用いて金属製押出成形品を成形することを特徴とする金属材料の押出成形方法。

- コンテナの前側に設置される押出成形工具として、請求項1〜13のいずれか1項に記載の押出成形工具を備えたことを特徴とする金属材料の押出成形機。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2007056608A JP4938501B2 (ja) | 2007-03-07 | 2007-03-07 | 金属材料の押出成形工具 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2007056608A JP4938501B2 (ja) | 2007-03-07 | 2007-03-07 | 金属材料の押出成形工具 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2008213010A JP2008213010A (ja) | 2008-09-18 |

| JP4938501B2 true JP4938501B2 (ja) | 2012-05-23 |

Family

ID=39833678

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2007056608A Expired - Fee Related JP4938501B2 (ja) | 2007-03-07 | 2007-03-07 | 金属材料の押出成形工具 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4938501B2 (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US11498104B2 (en) | 2019-08-05 | 2022-11-15 | Samsung Electronics Co., Ltd. | Extrusion apparatus and method for manufacturing aluminum capillary tube using same |

Families Citing this family (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN110000234A (zh) * | 2018-12-29 | 2019-07-12 | 江阴市江顺模具有限公司 | 一种音响料用铝合金热挤压模具 |

| CN116727476B (zh) * | 2023-08-15 | 2023-11-07 | 中北大学 | 一种镁合金尾翼径向同步加载成形方法 |

Family Cites Families (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| FR2082001A5 (ja) * | 1969-12-08 | 1971-12-10 | Creuzet Robert | |

| JPS5085552A (ja) * | 1973-12-03 | 1975-07-10 | ||

| JPS53102938A (en) * | 1977-02-21 | 1978-09-07 | Kuraray Co Ltd | Pressure sensitive adhesive composition |

| JPS53125742A (en) * | 1977-04-08 | 1978-11-02 | Fujitsu Ltd | Transversal filter of split gate type |

| JPH0681644B2 (ja) * | 1989-01-13 | 1994-10-19 | 三協アルミニウム工業株式会社 | 金属材料の押出成形用ダイス |

| JPH057924A (ja) * | 1991-07-01 | 1993-01-19 | Showa Alum Corp | 押出用ホローダイス |

| JPH07124633A (ja) * | 1993-10-29 | 1995-05-16 | Showa Alum Corp | 中空材の押出用ダイス |

| JPH1190526A (ja) * | 1997-09-16 | 1999-04-06 | Aisin Keikinzoku Co Ltd | アルミニウム合金押出型構造 |

| JP2006142325A (ja) * | 2004-11-17 | 2006-06-08 | Kobe Steel Ltd | アルミ合金形材の押出用ブリッジダイス |

| WO2007029888A1 (en) * | 2005-09-08 | 2007-03-15 | Showa Denko K.K. | Extrusion die for metallic material |

-

2007

- 2007-03-07 JP JP2007056608A patent/JP4938501B2/ja not_active Expired - Fee Related

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US11498104B2 (en) | 2019-08-05 | 2022-11-15 | Samsung Electronics Co., Ltd. | Extrusion apparatus and method for manufacturing aluminum capillary tube using same |

Also Published As

| Publication number | Publication date |

|---|---|

| JP2008213010A (ja) | 2008-09-18 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5053662B2 (ja) | 金属材料の押出成形用ダイス | |

| JP4938500B2 (ja) | 金属材料の押出成形用ダイス | |

| JP4890163B2 (ja) | 金属材料の押出成形用ダイス | |

| JP4938501B2 (ja) | 金属材料の押出成形工具 | |

| JP5149517B2 (ja) | 押出成形用のダイス組付工具 | |

| JP5053664B2 (ja) | 金属材料の押出成形用ダイス | |

| JP4938505B2 (ja) | 金属材料の押出成形用ダイス | |

| JP5053660B2 (ja) | 金属材料の押出成形用ダイス | |

| JP5053663B2 (ja) | 金属材料の押出成形用ダイス | |

| JP4938504B2 (ja) | 金属材料の押出成形用ダイス | |

| JP4938506B2 (ja) | 金属材料の押出成形用ダイス | |

| CN101522327B (zh) | 用于金属材料的挤压模 | |

| JP4938503B2 (ja) | 金属材料の押出成形用ダイス | |

| US20100095731A1 (en) | Extrusion die for metallic material | |

| CN100447380C (zh) | 汽车净化器壳体的加工成型方法 | |

| CN101216180B (zh) | 用于打火机喷嘴的制造方法的模具 | |

| CN211757689U (zh) | 一种大型宽展的板类型材的模具 | |

| US20090293570A1 (en) | Extrusion die for metallic material | |

| CN105880309A (zh) | 一种挤制同孔径不同壁厚管材的镶块式模具 | |

| CN101578145A (zh) | 挤出成形用的模具组装工具 | |

| JP2002001421A (ja) | 多孔押出用工具 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20100113 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20110518 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20120201 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20120223 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20150302 Year of fee payment: 3 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20150302 Year of fee payment: 3 |

|

| RD02 | Notification of acceptance of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: R3D02 |

|

| LAPS | Cancellation because of no payment of annual fees |