JP4857596B2 - 発光素子の製造方法 - Google Patents

発光素子の製造方法 Download PDFInfo

- Publication number

- JP4857596B2 JP4857596B2 JP2005133750A JP2005133750A JP4857596B2 JP 4857596 B2 JP4857596 B2 JP 4857596B2 JP 2005133750 A JP2005133750 A JP 2005133750A JP 2005133750 A JP2005133750 A JP 2005133750A JP 4857596 B2 JP4857596 B2 JP 4857596B2

- Authority

- JP

- Japan

- Prior art keywords

- light

- layer

- led element

- gan

- glass member

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Description

前記透光性高屈折率材料層を設けられた前記半導体層に電極を形成する電極形成工程とを含むことを特徴とする発光素子の製造方法を提供する。

(LED素子1の構成)

図1(a)および(b)は、第1の実施の形態に係るLED素子であり、(a)は縦断

面図、(b)は臨界角を示す説明図である。このフリップチップ型のLED素子1は、図

1(a)に示すように発光層14を有するGaN系半導体層100より高屈折率の透光性高屈折率材料であるガラス部材11と、GaN半導体化合物によって形成されるn−GaN層13と、n−GaN層13上に積層される発光層14と、発光層14上に積層されるp−GaN層15と、p−GaN層15からn−GaN層13にかけてエッチングにより除去されたn−GaN層13に設けられるn−電極16と、p−GaN層15上に設けられるp−電極18とを有する。

50℃、Bi2O3系材料で、図示しないサファイア基板上に成長させたGaN系半導体

化合物をレーザ光線の照射に基づいて剥離することによりサファイア基板から分離し、露出したn−GaN層13に熱融着されている。

図2は、LED素子の製造工程を示す図である。以下にLED素子1の製造工程について説明する。

図2(a)は、基板準備工程を示す図である。まず、下地基板となるウエハー状のサファイア基板10を準備する。

図2(b)は、サファイア基板へのバッファ層形成工程を示す図である。サファイア基板10の表面にAlNバッファ層12を形成する。

図2(c)は、GaN系半導体層の形成工程を示す図である。AlNバッファ層12上にn−GaN層13と、発光層14と、p−GaN層15とを順次設けた後、p−GaN層15からn−GaN層13にかけてをエッチングにより除去することによってn−GaN層13を露出させる。

図2(d)は、サファイア基板とGaN系半導体層とのリフトオフ工程を示す図である。図2(c)に示すGaN系半導体層100を積層されたサファイア基板10に対し、サファイア基板10側からレーザ光線をウエハー全面に照射する。ここで照射されるレーザ光線は、サファイア基板を透過し、GaN系半導体層100を透過しない波長のものが使用される。このようなレーザ光線の照射に基づいてサファイア基板10とn−GaN層13の界面が局所的に加熱され、その結果、n−GaN層13から形成基板であるサファイア基板10が剥離する。ここでn−GaN層13側に残留したAlNバッファ層12は酸洗浄に基づいて除去される。

図2(e)は、サファイア基板が剥離されたGaN系半導体層に熱融着されるガラス部材を準備するガラス準備工程を示す図である。図2(e)でサファイア基板10をリフトオフされたGaN系半導体層100に対し、n−GaN層13側にn=2.0のガラス部材11を配置する。

図2(f)は、n−GaN層13にガラス部材を熱融着するガラス圧着工程を示す図である。ガラス部材11は、n−GaN層13にホットプレスされることにより熱融着される。

図2(g)は、電極を形成する電極形成工程を示す図である。エッチングにより露出させたn−GaN層13に第1の電極としてn−電極16を形成し、p−GaN層15上に第2の電極としてp−電極18を形成する。電極形成後、ダイサーで個々のLED素子1に切断し、電極を除く表面に図示しない絶縁膜が形成される。なお、LED素子1の切断は、ダイサーによるカット以外の他の方法、例えば、スクライブによって行うこともできる。

上記したLEDランプの配線パターンを図示しない電源部に接続して通電すると、配線パターンを介してn−電極16及びp−電極18に順方向の電圧が印加され、発光層14においてホール及びエレクトロンのキャリア再結合が生じて発光する。この発光に基づいて生じた青色光のうち、発光層14からガラス部材11側に放射される青色光は、ガラス部材11を介して封止樹脂に入射し、封止樹脂から外部放射される。

第1の実施の形態によると、以下の効果が得られる。

(1)LED素子1のn−GaN層13からサファイア基板をリフトオフし、サファイア基板よりも高い屈折率を有するガラス部材11をn−GaN層13に接合したので、GaN層内に閉じ込められる層内閉込光を低減して外部放射される青色光を増やすことができ、その結果、光取り出し性を向上させることができる。サファイア基板10を用いた場合、n−GaN層13との屈折率比に基づく臨界角θcは、1.7(サファイア)/2.4(GaN):θc=45度となるが、上記した屈折率n=2.0のガラス部材11を用いた場合には、θcが56度になるため、開口角の立体角は52%増となり、ガラス部材11へ透過しうる青色光が50%余り増す。このため、光吸収係数の大なる層に青色光を留めることなく外部放射を促進させることができる。

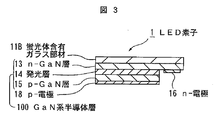

(LED素子1の構成)

図3は、第2の実施の形態に係るLED素子の縦断面図である。このフリップチップ型のLED素子1は、第1の実施の形態で説明したガラス部材11に代えて蛍光体を含有した蛍光体含有ガラス部材11Bを設けた構成において第1の実施の形態と相違している。

第2の実施の形態によると、高屈折率のガラス部材に蛍光体を含有した蛍光体含有ガラス部材11Bを用いることにより、高屈折率材料外に蛍光体を備えるものと比べ、蛍光体へ至る光量を増すことができ、波長変換できる光量を増すことができる。また、蛍光体による波長変換光(黄色光)は、GaN層内吸収、電極吸収とも青色光と比較し大幅に小さい。このため、光取り出し性に優れ、かつ、蛍光体の良好な励起に基づく色むらのない白色光を放射する波長変換型のLED素子1が得られる。

(LED素子1の構成)

図4は、第3の実施の形態に係るLED素子の縦断面図である。このフリップチップ型のLED素子1は、第1の実施の形態で説明したn−GaN層13に平坦なガラス部材11を熱融着し、その光取り出し面に微細な凹凸形状部11Cを設けている構成において第1の実施の形態と相違している。

第3の実施の形態によると、n−GaN層13に接合されるガラス部材11に光取り出し面に微細な凹凸形状部11Cを設けたので、表面積を増すこと等によって、ガラス部材11の光取り出し面における青色光の光取り出し性を、向上させることができる。

(LED素子1の構成)

図5(a)から(c)は、第4の実施の形態に係るLED素子を示す図であり、(a)

は縦断面図、(b)は(a)の外形および切断部を示す平面図、(c)はカット部に入射

する光を示す図である。このフリップチップ型のLED素子1は、第1の実施の形態で説明したLED素子1のガラス部材11の角部を45度にカットしたカット部110を設けて青色光の光取り出し性を高めている構成において第1の実施の形態と相違している。

る。発光層14で生じた青色光LBのうち、上面方向に放射された青色光LBだけでなく

45度方向に放射された光についてもカット部110において垂直入射に近づくこととなることにより、界面反射による光ロスの発生を防げる。

第4の実施の形態によると、ガラス部材11の角部を45度にカットしたカット部110を設けたことにより、ガラス部材11に入射した青色光を外部により効率良く取り出すことができ、光放射効率を向上させることができる。また、LED素子1を硬質部材で封止する際などエッジが鋭角でないため、クラックが発生しにくいといった利点もある。

(LED素子1の構成)

図6は、第5の実施の形態に係るLED素子の縦断面図である。このフリップチップ型のLED素子1は、第4の実施の形態で説明したLED素子1のp−電極18を素子中央部に配置し、曲面で形成される光学形状を有したガラス部材11の上面に青色光が垂直入射するようにした構成において第4の実施の形態と相違している。

第5の実施の形態によると、第4の実施の形態の好ましい効果に加えて、発光層14から放射される青色光の配光をp−電極18の配置とガラス部材11の形状に基づいて設定することにより、制御することができる。但し、屈折によるレンズ効果を得るためには、LED素子の封止材料の屈折率に対し有意な差のあるガラス部材11の屈折率とする必要がある。このためにも、n=1.7以上の屈折率が望ましい。

(LED素子1の構成)

図7は、第6の実施の形態に係るLED素子の縦断面図である。このフリップチップ型のLED素子1は、第1の実施の形態で説明したガラス部材11とn−GaN層13との界面に微細な凹凸部1Bを設けた構成において第1の実施の形態と相違している。

第6の実施の形態によると、ガラス部材11をホットプレスにより粘度を下げ加圧することで、界面に微細な凹凸部を設けたエピ成長させた半導体層であるGaN層形状に対応させることができる。そして、第1の実施形態では図1(b)のように界面方向に対し、56度以上の角度方向で界面に入射する光は、全反射が生じガラス部材11へは入射されないが、ガラス部材11とn−GaN層13との界面に凹凸部1Bを設けることによって、n−GaN層13における層内閉込光をGaN層面方向に対し56度以上の光も界面へ臨界角以内で入射させることができ、ガラス部材11へ至る光量が増す。これによって外部放射効率を向上させることができる。

(LED素子1の構成)

図8(a)から(c)は、第7の実施の形態に係るLED素子を示す図である。このフリップチップ型のLED素子1は、第1の実施の形態で説明したガラス部材11とn−GaN層13との界面に凹部13Aを設けた構成において第1の実施の形態と相違している。n−GaN層13に形成される凹部13Aは略柱状形状であり、凹部13Aの傾斜面は図の中心軸Aに対し略平行な角度で形成されている。

第7の実施の形態によると、ガラス部材11とn−GaN層13との界面に略柱状形状の凹部13Aを設けることによって、n−GaN層13における層内閉込光のガラス部材11への取り出し性がより向上し、青色光の外部放射効率を高めることができる。すなわち、n−GaN層13とガラス部材11との界面を平坦面から特に配慮なくランダムな粗面とした場合、平坦面であればn−GaN層13からガラス部材11へ入射することができる方向で界面に達した光の一部は、界面の角度が変っているため、ガラス部材11へ入射することができなくなる。しかし、図1(a)に示すLED素子1のn−GaN層13からガラス部材11へ放射される光は、図8(c)のa、b、cのように同等効率で放射される。さらに図1(a)に示すようにガラス部材11との界面が平坦である場合、ガラス部材11とn−GaN層13との屈折率差による全反射によってガラス部材11へ放射されなかった光も、dのように放射される。尚、cのようにガラス部材11へ放射される光は、図8(c)のような2次元では45度あるいは50度以上の臨界角となるものとすれば有効なガラス部材11への光放射となる。臨界角が45度以上であれば、2度の界面入射内でガラス部材11への光放射ができ、更に50度以上であれば、フレネル反射が大きくない角度とできるので、さらなる効率を得ることができる。3次元では柱形状によるが、図8のような直方形状であれば、55度あるいは60度以上の臨界角となるものとすれば、3度の界面入射内でガラス部材11への光放射ができる。高屈折率のガラス部材11を用いることで、これを満たしたもの、あるいはこれに近づけるものとできる。

(LED素子1の構成)

図9は、第8の実施の形態に係るLED素子の縦断面図である。以下の説明において、第1の実施の形態と同一の構成および機能を有する部分については共通の引用数字を付している。このLED素子1は、第1の実施の形態で説明したガラス部材11に代えて、屈折率n=2.0の乳白色ガラス部材11Aを設けた構成およびフェイスアップ型のLED素子であることにおいて第1の実施の形態と相違している。

第8の実施の形態によると、n−GaN層13内を伝搬する層内閉込光が乳白色ガラス部材11Aで拡散されるので、光取り出し性が向上する。また、LED素子1を実装する部材の光吸収影響を受けないという効果もある。Agペーストや有機接着剤等ではLED素子1の発する光や熱によって劣化し、光吸収度合いが大になるといった問題があるが、これを回避することができる。このようにフリップタイプに限らずフェイスアップタイプとして用いてもよい。

図10は、第9の実施の形態に係るLED素子を示す断面図である。このフリップチップ型のLED素子1は、第1の実施の形態で説明したように、サファイア基板をリフトオフすることにより露出させたn−GaN層13の表面に無機材料からなる薄膜状の高屈折率材料層19を設けた構成を有している。

第9の実施の形態によると、n−GaN層13の表面にn=2.2のTa2O5からなる高屈折率材料層19を設けたことにより、立体角の拡大を図ることができる。また、Ta2O5成膜時においてn−GaN層13の表面にTa2O5が再結晶化する際に粗面部19Aが形成されるので、LED素子1と外部との界面におけるランダムな入射角度を付与することができ、光取出し効率が向上する。

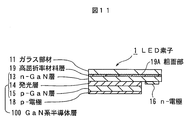

図11は、第10の実施の形態に係るLED素子を示す断面図である。このフリップチップ型のLED素子1は、第9の実施の形態で説明したLED素子1の高屈折率材料層19の表面にn=1.75のガラス部材11を接合した構成を有している。

第10の実施の形態によると、n−GaN層13から高屈折率材料層19へ入射した光がガラス部材11との界面で光拡散し、より外部放射性が高められる。これは、Ta2O5からなる高屈折率材料層19の粗面部19Aに加えて、Ta2O5から放射される際の臨界角θcがガラス部材11を介することで大になり、n−GaN層13から高屈折率材料層19への出射効率を高めることができることによる。

図12は、第11の実施の形態に係るLED素子を示す断面図である。このフリップチップ型のLED素子1は、第9の実施の形態で説明したLED素子1のp−電極18に代えて、熱膨張率が7.7×10−6/℃のITOコンタクト電極20と、Al層21AとAu層21Bからなるボンディングパッド21を設けた構成を有している。

第11の実施の形態によると、第9の実施の形態の好ましい効果に加えてGaN系半導体層100と略同等の熱膨張率を有するITOコンタクト電極20を設けたので、p側電極の付着性が向上し、LED素子1の封止加工に伴う熱や、発光に伴って生じる発熱によってp側電極の剥離を生じない信頼性の高いLED素子1が得られる。また、ITOの電流拡散性に基づいて発光むらを小にすることができる。

図13(a)および(b)は、第12の実施の形態に係るLED素子を示し、(a)はLED素子の平面図、(b)は(a)のA−A部における断面図である。このフリップチップ型のLED素子1は、第11の実施の形態で説明したLED素子1のn−GaN層13に対して、図13(a)に示すように所定の幅および深さを有した溝状の凹部13Aを格子状に設け、その表面に図13(b)に示すように高屈折率材料層19を設けた構成を有する。

第12の実施の形態によると、第11の実施の形態の好ましい効果に加えて、溝状の凹部13Aを格子状に設けることで、光取出し面が拡大され、かつ平面と垂直面からなる光取出し面となることで、光取出し性が高められる。さらにn−GaN層13の表面に粗面部19Aを有する高屈折率材料層19が設けられているので、n−GaN層13閉込伝搬光は側面に至る前に溝状の凹部13Aから外部放射でき、その際の臨界角は高屈折率材料層19によって広げられる。このため、外部放射性に優れるLED素子1が得られる。

図14は、第13の実施の形態に係るLED素子を示す断面図である。このフリップチップ型のLED素子1は、第12の実施の形態で説明したLED素子1の高屈折率材料層19表面にn=1.75のガラス部材11を貼り付けた構成を有する。

第13の実施の形態によると、第12の実施の形態の好ましい効果に加えて、n−GaN層13から高屈折率材料層19へ入射した光がガラス部材11との界面でランダムな入射角度で入射するが、その際の臨界角を大にできるため、より外部放射性を高めることができる。

図15は、第14の実施の形態に係るLED素子を示す断面図である。このフリップチップ型のLED素子1は、第13の実施の形態で説明したLED素子1のガラス部材11端部に45°の傾斜を有するカット部110を設けた構成を有する。

第14の実施の形態によると、第13の実施の形態の好ましい効果に加えて、ガラス部材11を横伝搬する光がカット部110から外部放射されるようになり、より光取出し性を向上させることができる。

Claims (5)

- 下地基板を準備する基板準備工程と、

前記下地基板に該下地基板より大なる屈折率を有するGaN系半導体層を形成する半導体層形成工程と、

前記GaN系半導体層から前記下地基板を除去するリフトオフ工程と、

前記GaN系半導体層の前記下地基板を除去して露出させた該GaN系半導体層側に前記下地基板より大なる屈折率を有する材料からなる透光性高屈折率材料層を直接貼り付ける透光性高屈折率材料層形成工程と、

前記透光性高屈折率材料層を設けられた前記半導体層に電極を形成する電極形成工程と

を含む

ことを特徴とする発光素子の製造方法。 - 前記半導体層形成工程は、前記下地基板としてのサファイア基板に前記GaN系半導体層を形成することを特徴とする請求項1に記載の発光素子の製造方法。

- 前記リフトオフ工程は、レーザー光線の照射により、前記下地基板を剥離させて除去することを特徴とする請求項1又は2に記載の発光装置。

- 前記透光性高屈折率材料層は、蛍光体を含むことを特徴とする請求項1から3のいずれか1項に記載の発光装置。

- 前記透光性高屈折率材料層は、ガラスであることを特徴とする請求項1から4のいずれか1項に記載の発光装置。

Priority Applications (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2005133750A JP4857596B2 (ja) | 2004-06-24 | 2005-04-28 | 発光素子の製造方法 |

| US11/145,167 US7560294B2 (en) | 2004-06-07 | 2005-06-06 | Light emitting element and method of making same |

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004187097 | 2004-06-24 | ||

| JP2004187097 | 2004-06-24 | ||

| JP2005133750A JP4857596B2 (ja) | 2004-06-24 | 2005-04-28 | 発光素子の製造方法 |

Related Child Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2011182419A Division JP5234149B2 (ja) | 2004-06-24 | 2011-08-24 | 発光素子の製造方法 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2006041479A JP2006041479A (ja) | 2006-02-09 |

| JP2006041479A5 JP2006041479A5 (ja) | 2007-09-13 |

| JP4857596B2 true JP4857596B2 (ja) | 2012-01-18 |

Family

ID=35906091

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2005133750A Active JP4857596B2 (ja) | 2004-06-07 | 2005-04-28 | 発光素子の製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4857596B2 (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2021201580A1 (ko) * | 2020-04-02 | 2021-10-07 | 웨이브로드 주식회사 | 3족 질화물 반도체 소자를 제조하는 방법 |

Families Citing this family (31)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR100780233B1 (ko) * | 2006-05-15 | 2007-11-27 | 삼성전기주식회사 | 다중 패턴 구조를 지닌 반도체 발광 소자 |

| TW200807760A (en) * | 2006-05-23 | 2008-02-01 | Alps Electric Co Ltd | Method for manufacturing semiconductor light emitting element |

| JP4835376B2 (ja) * | 2006-10-20 | 2011-12-14 | 日立電線株式会社 | 半導体発光素子 |

| TWI460881B (zh) | 2006-12-11 | 2014-11-11 | Univ California | 透明發光二極體 |

| CN100483762C (zh) * | 2008-02-25 | 2009-04-29 | 鹤山丽得电子实业有限公司 | 一种发光二极管器件的制造方法 |

| JP5150367B2 (ja) * | 2008-05-27 | 2013-02-20 | 東芝ディスクリートテクノロジー株式会社 | 発光装置及びその製造方法 |

| US10147843B2 (en) | 2008-07-24 | 2018-12-04 | Lumileds Llc | Semiconductor light emitting device including a window layer and a light-directing structure |

| KR101527869B1 (ko) | 2008-11-18 | 2015-06-11 | 삼성전자주식회사 | 발광 소자의 제조 방법 |

| JP4799606B2 (ja) | 2008-12-08 | 2011-10-26 | 株式会社東芝 | 光半導体装置及び光半導体装置の製造方法 |

| KR100969100B1 (ko) | 2010-02-12 | 2010-07-09 | 엘지이노텍 주식회사 | 발광소자, 발광소자의 제조방법 및 발광소자 패키지 |

| JP5426484B2 (ja) * | 2010-06-07 | 2014-02-26 | 株式会社東芝 | 半導体発光装置の製造方法 |

| JP2012038889A (ja) * | 2010-08-06 | 2012-02-23 | Koito Mfg Co Ltd | 蛍光部材および発光モジュール |

| CN103155186A (zh) * | 2010-09-29 | 2013-06-12 | 皇家飞利浦电子股份有限公司 | 波长转换的发光器件 |

| JP5603813B2 (ja) | 2011-03-15 | 2014-10-08 | 株式会社東芝 | 半導体発光装置及び発光装置 |

| WO2013030718A1 (en) * | 2011-08-26 | 2013-03-07 | Koninklijke Philips Electronics N.V. | Method of processing a semiconductor structure |

| JP2014525683A (ja) * | 2011-08-30 | 2014-09-29 | コーニンクレッカ フィリップス エヌ ヴェ | 基板の半導体発光素子への接合方法 |

| JP2013197309A (ja) * | 2012-03-19 | 2013-09-30 | Toshiba Corp | 発光装置 |

| US20150084058A1 (en) * | 2012-03-19 | 2015-03-26 | Koninklijke Philips N.V. | Light emitting device grown on a silicon substrate |

| JP6387780B2 (ja) * | 2013-10-28 | 2018-09-12 | 日亜化学工業株式会社 | 発光装置及びその製造方法 |

| CN110010746A (zh) | 2014-01-07 | 2019-07-12 | 亮锐控股有限公司 | 具有磷光体转换器的无胶发光器件 |

| JP6571389B2 (ja) * | 2015-05-20 | 2019-09-04 | シャープ株式会社 | 窒化物半導体発光素子およびその製造方法 |

| JP2017034218A (ja) * | 2015-08-03 | 2017-02-09 | 株式会社東芝 | 半導体発光装置 |

| JP2015216408A (ja) * | 2015-09-01 | 2015-12-03 | 株式会社東芝 | 半導体発光装置 |

| JP2018014423A (ja) * | 2016-07-21 | 2018-01-25 | 株式会社ディスコ | 発光ダイオードチップの製造方法 |

| JP2018014422A (ja) * | 2016-07-21 | 2018-01-25 | 株式会社ディスコ | 発光ダイオードチップの製造方法及び発光ダイオードチップ |

| JP2018074110A (ja) * | 2016-11-04 | 2018-05-10 | 株式会社ディスコ | 発光ダイオードチップの製造方法及び発光ダイオードチップ |

| JP7260828B2 (ja) * | 2019-01-11 | 2023-04-19 | 日亜化学工業株式会社 | 発光装置 |

| JP7060810B2 (ja) | 2019-11-19 | 2022-04-27 | 日亜化学工業株式会社 | 発光装置および発光装置の製造方法 |

| US11592166B2 (en) | 2020-05-12 | 2023-02-28 | Feit Electric Company, Inc. | Light emitting device having improved illumination and manufacturing flexibility |

| US11876042B2 (en) | 2020-08-03 | 2024-01-16 | Feit Electric Company, Inc. | Omnidirectional flexible light emitting device |

| JP7236016B2 (ja) | 2021-01-12 | 2023-03-09 | 日亜化学工業株式会社 | 発光装置 |

Family Cites Families (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP3230638B2 (ja) * | 1993-02-10 | 2001-11-19 | シャープ株式会社 | 発光ダイオードの製造方法 |

| JPH08139361A (ja) * | 1994-11-08 | 1996-05-31 | Toshiba Corp | 化合物半導体発光素子 |

| JP3577974B2 (ja) * | 1997-12-02 | 2004-10-20 | 株式会社村田製作所 | 半導体発光素子、およびその製造方法 |

| JPH11177129A (ja) * | 1997-12-16 | 1999-07-02 | Rohm Co Ltd | チップ型led、ledランプおよびledディスプレイ |

| JP2002246651A (ja) * | 2001-02-20 | 2002-08-30 | Hitachi Cable Ltd | 発光ダイオード及びその製造方法 |

| JP4329374B2 (ja) * | 2002-07-29 | 2009-09-09 | パナソニック電工株式会社 | 発光素子およびその製造方法 |

-

2005

- 2005-04-28 JP JP2005133750A patent/JP4857596B2/ja active Active

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2021201580A1 (ko) * | 2020-04-02 | 2021-10-07 | 웨이브로드 주식회사 | 3족 질화물 반도체 소자를 제조하는 방법 |

Also Published As

| Publication number | Publication date |

|---|---|

| JP2006041479A (ja) | 2006-02-09 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4857596B2 (ja) | 発光素子の製造方法 | |

| US7560294B2 (en) | Light emitting element and method of making same | |

| US7453092B2 (en) | Light emitting device and light emitting element having predetermined optical form | |

| KR101158242B1 (ko) | 반도체 발광 장치 및 그 제조 방법 | |

| KR100483049B1 (ko) | 수직구조 질화갈륨계 발광다이오드의 제조방법 | |

| US8294166B2 (en) | Transparent light emitting diodes | |

| JP5095848B1 (ja) | 半導体発光素子 | |

| US6838704B2 (en) | Light emitting diode and method of making the same | |

| JP6038443B2 (ja) | 半導体発光装置および半導体発光装置の製造方法 | |

| JP5377985B2 (ja) | 半導体発光素子 | |

| JP6419077B2 (ja) | 波長変換発光デバイス | |

| US20060001035A1 (en) | Light emitting element and method of making same | |

| JP2006253298A (ja) | 半導体発光素子及び半導体発光装置 | |

| US20080121918A1 (en) | High light extraction efficiency sphere led | |

| JP2009049342A (ja) | 発光装置 | |

| JP2016524344A (ja) | 波長変換式半導体発光デバイス | |

| JP2017520118A (ja) | 小型光源を有する波長変換発光デバイス | |

| KR100906722B1 (ko) | 반도체 발광소자, 화상표시장치 및 조명장치와 그 제조방법 | |

| JP2007266571A (ja) | Ledチップ、その製造方法および発光装置 | |

| KR20150082543A (ko) | 필터 및 보호층을 포함하는 발광 디바이스 | |

| CN100433383C (zh) | 光发射装置及其制造方法和光发射元件 | |

| JP2011165799A (ja) | フリップチップ型発光ダイオード及びその製造方法、並びに発光ダイオードランプ | |

| JP5933075B2 (ja) | 半導体発光素子 | |

| JP2006073618A (ja) | 光学素子およびその製造方法 | |

| JP2005347700A (ja) | 発光素子およびその製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20070801 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20070827 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20100420 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20110125 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20110328 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20110524 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20110824 |

|

| A911 | Transfer to examiner for re-examination before appeal (zenchi) |

Free format text: JAPANESE INTERMEDIATE CODE: A911 Effective date: 20110831 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20111004 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20111017 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 4857596 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20141111 Year of fee payment: 3 |