JP4781908B2 - プラスチック成形機洗浄用樹脂組成物 - Google Patents

プラスチック成形機洗浄用樹脂組成物 Download PDFInfo

- Publication number

- JP4781908B2 JP4781908B2 JP2006143595A JP2006143595A JP4781908B2 JP 4781908 B2 JP4781908 B2 JP 4781908B2 JP 2006143595 A JP2006143595 A JP 2006143595A JP 2006143595 A JP2006143595 A JP 2006143595A JP 4781908 B2 JP4781908 B2 JP 4781908B2

- Authority

- JP

- Japan

- Prior art keywords

- resin composition

- cleaning

- molding machine

- mass

- resin

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Landscapes

- Moulds For Moulding Plastics Or The Like (AREA)

- Extrusion Moulding Of Plastics Or The Like (AREA)

- Compositions Of Macromolecular Compounds (AREA)

Description

例えば、特許文献1には、熱可塑性樹脂に、平均粒径1〜30μの無機多孔性物質および滑剤を配合してなるプラスチック成形機用樹脂組成物が提案されている。特許文献1では、洗浄用樹脂組成物として、高級脂肪酸などの滑剤のみの配合では、多量に使用しても洗浄効果が不十分であり、炭酸カルシウム、珪酸カルシウム、珪砂、ガラス繊維など硬度の大きな無機物質を多量に配合したものだけでも、成形機の完全な洗浄には多量必要であるとしていて、両者を配合する提案がなされている。また、特許文献1では、好適な無機多孔性物質として珪藻土を挙げている。

本発明で使用される熱可塑性樹脂としては、ポリオレフィン系樹脂、メタクリル系樹脂、アクリル系樹脂、酢酸ビニル系樹脂、飽和ポリエステル系樹脂などを挙げることができる。これらの中では、ポリオレフィン系樹脂を好適に使用することができる。

なお、熱可塑性樹脂は、1種あるいは2種以上組み合わせて使用することができる。

本発明において使用される滑剤は、いわゆる滑剤と界面活性剤の両者を含むものであり、滑剤としては、高級脂肪酸、高級脂肪酸アミド、高級脂肪酸ビスアミド、一価又は多価アルコールの脂肪酸エステル、高級脂肪族アルコール、ワックス並びに高級脂肪酸金属塩などが挙げられ、これらは1種或いは2種以上を組み合わせて使用することができる。

グリセリン脂肪酸エステルからなる滑剤によれば、得られる洗浄用樹脂組成物に、特に優れた自己排出性を付与することができる。

かかる混合物からなる滑剤によれば、得られる洗浄用樹脂組成物のメルトマスフローレートへの影響が少なく、好ましく使用できる。

この配合量が、1質量部未満では、成形機内に付着している樹脂(被洗浄樹脂組成物)への浸透が不十分となり、洗浄効果が低下するので好ましくない。一方、この配合量が20質量部を超えると、溶融混練により均質な樹脂組成物を得ることが難しくなり、ペレット化しても均質な樹脂組成物が製造されず好ましくない。

本発明において使用される特定の炭酸カルシウムとしては、石灰石、大理石、方解石などの鉱石を粉砕した重質炭酸カルシウムや合成石である沈降性炭酸カルシウムあるいは軽質炭酸カルシウムなどを挙げることができる。これらは、いずれも使用することができるが、洗浄性能を決める硬度の点から、粒度分布が均一な合成品の炭酸カルシウムが好ましい。

特定の炭酸カルシウムの平均粒径は、分散性や洗浄効果などの点から、平均粒径は1〜30μm、好ましくは2〜5μm、更に好ましくは2〜4μmである。

この煮あまに油吸油量が、100ml/100g未満では、溶融混練が難しくなり、均質の樹脂組成物を得ることできず好ましくない(後述する比較例1〜4参照)。

一方、これが160ml/100gを超えるものは、製造が困難であり入手が困難であるとともに、滑剤の作用が低下されることがあり、洗浄効果が落ちる場合があるので好ましくない。

この配合量が、5質量部未満では、成形機内に付着している樹脂(被洗浄樹脂組成物)を取り去る効果が不十分となり、洗浄効果が低下するので好ましくない。一方、この配合量が30質量部を超えると、得られる洗浄用樹脂組成物がもろくなり、ペレット化の効率が低下するとともに、得られる洗浄用樹脂組成物のメルトマスフローレートが低下し、洗浄時の成形機に必要以上のトルクが加わることもあるので好ましくない。

本発明のプラスチック成形機洗浄用樹脂組成物は、必須成分である熱可塑性樹脂、滑剤および特定の炭酸カルシウム(無機充填剤)の所定量と、必要に応じて使用される配合物(安定剤、酸化防止剤、帯電防止剤、核剤、加工性改良剤、充填剤、分散剤、銅害防止剤、中和剤、発泡剤、気泡防止剤、着色剤)の適当量とを配合して、一般的な方法、例えば、ニーダー、バンバリーミキサー、コンティニュアスミキサー、ロールミルあるいは押出機を用いて均一に、例えば130〜210℃程度で溶融混練することによって製造することができる。

このようにして製造した本発明のプラスチック成形機洗浄用樹脂組成物は、次いで粒径2〜7mm程度のペレットに造粒し、これを洗浄用に良好に使用することができる。

エチレン−ブテン−1共重合体(メルトマスフローレート0.7g/10分、密度0.920g/cm3 、GS−650、日本ユニカー製)にカーボンブラック(VULCAN 9A32、キャボット・スペシャリティ・ケミカルズ・インク製)及び酸化防止剤として4,4’−チオビス−(2−t−ブチル−5−メチルフェノール)をそれぞれ2.5質量%及び0.5質量%となるように配合し、二軸混練押出機(TEM- 35B、東芝機械製)を用い140℃で溶融混練し、次いで平均粒径約4mmのペレットに造粒して黒色ポリエチレン樹脂組成物を調製し、被洗浄用着色樹脂組成物とした。

1.メルトマスフローレート:

メルトマスフローレートはJIS K 6922−2に準拠し、試験温度190℃、荷重21.18Nで測定した。単位はg/10分である。

煮あまに油吸油量はJIS K 5101−13−2に準拠して測定した。予め予測される吸油量を基に試料1〜5gを平滑なガラス板上に採取し、煮あまに油(JIS K 5421に規定するもの)をビュレットから徐々に試料の中央に滴下し、その都度全体をパレットナイフで十分に練り合わせた。滴下及び練合せを繰り返し、全体が硬いパテ状からパレットナイフでらせん状に巻くことができる状態に変化した時点、もしくは急激に粘度が低下する直前を終点とし、終点に至るまでの滴下量を測定した。単位は試料100g当たりの煮あまに油の滴下量(ml/100g)で表される。

1.溶融混練性:

所定量の熱可塑性樹脂、滑剤、炭酸カルシウム及びその他の配合物をバンバリーミキサー(DS3−10MWB−S、森山製作所製)に投入し、150℃で10分間溶融混練し、バンバリーミキサーを開け、溶融混練された樹脂組成物の均質性を目視で観察した。

明らかに均質性がなく、滑剤成分が液状に分離して観測されるものを×、外観が不均質なものを△、一様な均質である場合を○で評価し、○を合格とした。

なお、例え×と評価された樹脂組成物でも、ペレット化の操作は可能であるが、得られるペレットは不均質となることは自明であるので、当然、その洗浄用樹脂組成物としての洗浄作用の効果の品質には悪影響がある。従って、溶融混練性が×及び△と評価された例については、洗浄性・自己排出性の試験は行わなかった。

上記で調製した被洗浄用着色樹脂組成物1kgを、単軸押出機(ラボプラストミルD20−25、東洋精機製作所製、直径20mm)のホッパーに投入し、樹脂温度180℃、スクリュー回転数100rpmにて全て押出した後、洗浄用樹脂組成物1kgをホッパーに投入し、樹脂温度180℃、スクリュー回転数100rpmで引続き押出し運転を行い、排出された洗浄用樹脂組成物の色相を観察した。

洗浄用樹脂組成物が全て排出される直前の排出物が黒色に近い色相として観察されたものを×、排出物が灰色、もしくは洗浄用樹脂組成物単体の色相と異なるものとして観察されたものを△、排出物の色相が洗浄用樹脂組成物単体の色相に置き換わったものを○と評価し、○を合格とした。

上記の洗浄性の評価後、引き続き10分間単軸押出機のスクリューを回転させて洗浄用樹脂組成物を可能な限り排出し、その後押出機からスクリューを引き抜き、当該スクリューに対する洗浄用樹脂組成物の付着状況を観察した。

スクリューの圧縮部から計量部にかけて付着物が観測されたものを×、スクリューの圧縮部、または計量部の一部に付着物が観測されたものを△、スクリューに付着物が殆ど残らなかったものを○と評価し、○を合格とした。

熱可塑性樹脂として、高圧法ポリエチレン(メルトマスフローレート1g/10分、密度0.9185g/cm3 、DYNI−V、日本ユニカー製)100質量部に対して;滑剤としてグリセリンモノステアリン酸エステルを10質量部;炭酸カルシウムとして比較例1では煮あまに油吸油量30ml/100gのもの(ライトン−BY、白石カルシウム製、平均粒径2.3μm)、比較例2では、煮あまに油吸油量31ml/100gのもの(ホワイトンSSB赤、白石カルシウム製、平均粒径2.3μm)、及び実施例1では煮あまに油吸油量140ml/100gのもの(カルライト−KT、白石カルシウム製、平均粒径2.6μm)の各々を12質量部;酸化防止剤としてテトラキス[メチレン−3−(3’,5’−ジ−t−ブチル−4’−ヒドロキシフェニル)プロピオネート]メタンを0.1質量部となるように配合し、これをバンバリーミキサーに投入し、150℃で10分間溶融混練して樹脂組成物を得、その外観を観察した(溶融混練性の評価)。

溶融混練性を合格した樹脂組成物については、これを造粒して平均粒径約4mmのペレットを得て、洗浄性及び自己排出性の評価を行った。

比較例1で用いた煮あまに油吸収量が30ml/100gであるライトン−BY(以下、単に炭カル30と称する)と、実施例1で用いた煮あまに油吸収量が140ml/100gであるカルライト−KT(以下、単に炭カル140と称する)とを用いて、表2に示す質量比率でよく混合し、それぞれ煮あまに油吸収量が62ml/100g、111ml/100g、及び130ml/100gである炭酸カルシウムを調製した。それらを、以下、炭カル60、炭カル110、及び炭カル130と称する。

炭酸カルシウム(炭カル140)の配合量を15質量部、18質量部、及び25質量部とした以外は、実施例4と同様にして、実施例5、6および7として、樹脂組成物を得、溶融混練性を評価し、これから平均粒径約4mmのペレットを得て、洗浄性及び自己排出性の評価を行った。

滑剤の配合量を合計で5質量部(オレイン酸アミド2質量部・グリセリンモノステアリン酸エステル3質量部)、及び15質量部(オレイン酸アミド7質量部・グリセリンモノステアリン酸エステル8質量部)とした以外は、実施例4と同様にして、実施例8、及び9として、樹脂組成物を得、溶融混練性を評価し、これから平均粒径約4mmのペレットを得て、洗浄性及び自己排出性の評価を行った。

熱可塑性樹脂をエチレン−ブテン−1共重合体(メルトマスフローレート0.7g/10分、密度0.920g/cm3 、GS−650、日本ユニカー製)に替えた以外は実施例4と同様にして、実施例10として、樹脂組成物を得、溶融混練性を評価し、これから平均粒径約4mmのペレットを得て、洗浄性及び自己排出性の評価を行った。

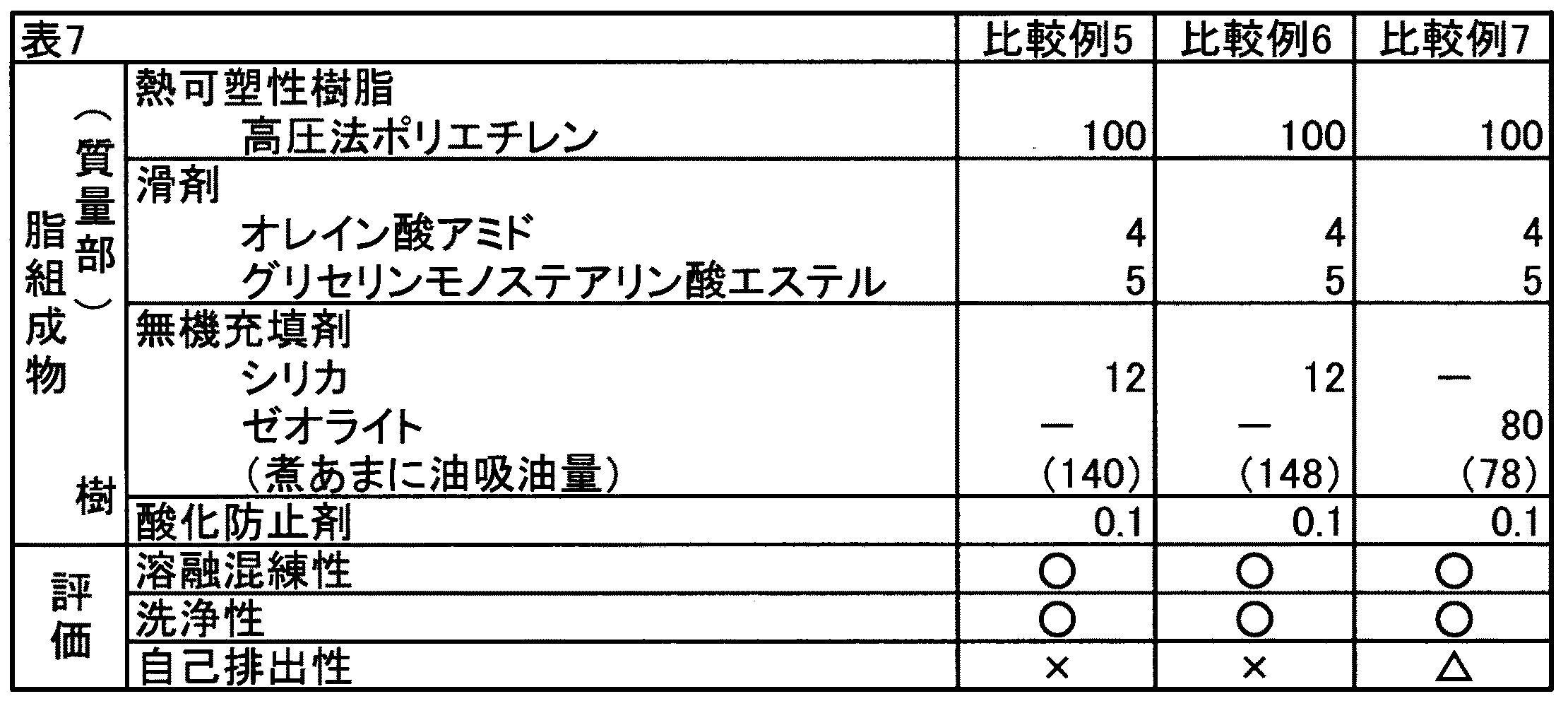

炭酸カルシウムに替えて、比較例5では非晶性シリカ(煮あまに油吸油量140のミズカシルP754C、水澤化学工業製)12質量部、比較例6では非晶性シリカ(煮あまに油吸油量148のミズパールK−300、水澤化学工業製)12質量部、及び比較例7では、ゼオライト(煮あまに油吸油量78のシルトンPS3LM、水澤化学工業製)80質量部を使用した以外は、実施例4と同様にして、比較例5〜7として、樹脂組成物を得、溶融混練性を評価した。これらの樹脂組成物は全て良好に溶融混練できた。次いで、これらから平均粒径約4mmのペレットを得て、洗浄性及び自己排出性の評価を行った。

また、煮あまに油吸油量が比較的大きいゼオライトを用いた比較例7では、良好にペレット化はできたが、自己排出性は本発明の樹脂組成物に比べて劣り、同様に好ましくないものであった。

Claims (5)

- メルトマスフローレート0.01〜5g/10分(JIS K−6922−2に準拠して190℃での測定値)の熱可塑性樹脂100質量部、滑剤1〜20質量部、および無機充填剤5〜30質量部からなるプラスチック成形機洗浄用樹脂組成物であって、前記無機充填剤は、煮あまに油吸油量が100〜160ml/100g(JIS K−5101−13−2に準拠しての測定値)の炭酸カルシウムであることを特徴とするプラスチック成形機洗浄用樹脂組成物。

- 前記無機充填剤を構成する炭酸カルシウムの煮あまに油吸油量が、130〜150ml/100gであることを特徴とする請求項1に記載のプラスチック成形機洗浄用樹脂組成物。

- 前記滑剤が、グリセリン脂肪酸エステルからなることを特徴とする請求項1または2に記載のプラスチック成形機洗浄用樹脂組成物。

- 前記滑剤が、脂肪酸アミド及びグリセリン脂肪酸エステルの3:7〜7:3(質量比)の混合物からなることを特徴とする請求項1または2に記載のプラスチック成形機洗浄用樹脂組成物。

- 前記熱可塑性樹脂が、エチレン系樹脂であり、洗浄除去されるべき被洗浄樹脂組成物もエチレン系樹脂組成物であることを特徴とする、請求項1〜4のいずれかに記載のプラスチック成形機洗浄用樹脂組成物。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2006143595A JP4781908B2 (ja) | 2006-05-24 | 2006-05-24 | プラスチック成形機洗浄用樹脂組成物 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2006143595A JP4781908B2 (ja) | 2006-05-24 | 2006-05-24 | プラスチック成形機洗浄用樹脂組成物 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2007313693A JP2007313693A (ja) | 2007-12-06 |

| JP4781908B2 true JP4781908B2 (ja) | 2011-09-28 |

Family

ID=38848000

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2006143595A Active JP4781908B2 (ja) | 2006-05-24 | 2006-05-24 | プラスチック成形機洗浄用樹脂組成物 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4781908B2 (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2018079237A1 (ja) | 2016-10-27 | 2018-05-03 | 旭化成株式会社 | 洗浄剤及び樹脂加工機械の洗浄方法 |

Families Citing this family (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP4936483B2 (ja) * | 2007-05-29 | 2012-05-23 | 旭化成ケミカルズ株式会社 | 洗浄剤及びこれを用いた樹脂成形機の洗浄方法 |

| JP5371253B2 (ja) * | 2008-01-31 | 2013-12-18 | アキレス株式会社 | 液状添加剤を含有する熱可塑性樹脂組成物の製造方法 |

| MX2010010633A (es) * | 2008-03-26 | 2012-10-01 | Ecopuro | Plasticos estructuralmente mejorados con refuerzos de relleno. |

| JP5991997B2 (ja) * | 2012-01-23 | 2016-09-14 | 日本カーバイド工業株式会社 | 金型清掃用樹脂組成物 |

| JP6812750B2 (ja) * | 2016-10-25 | 2021-01-13 | 東洋インキScホールディングス株式会社 | 樹脂成形機用洗浄剤 |

| JP6661155B1 (ja) * | 2019-08-28 | 2020-03-11 | 株式会社Tbm | 樹脂組成物及び成形品 |

| JP7036478B1 (ja) * | 2020-11-27 | 2022-03-15 | 林化成株式会社 | 成形機用洗浄剤 |

Family Cites Families (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH0321653A (ja) * | 1989-06-20 | 1991-01-30 | Chisso Corp | 洗浄用樹脂組成物 |

| JP3192469B2 (ja) * | 1991-05-17 | 2001-07-30 | 花王株式会社 | ノニオン洗剤粒子の製造方法 |

| JPH05124046A (ja) * | 1991-10-31 | 1993-05-21 | Lion Corp | 洗浄用熱可塑性樹脂組成物 |

| JP4703024B2 (ja) * | 2001-03-30 | 2011-06-15 | 三井・デュポンポリケミカル株式会社 | パージ方法 |

| JP4101596B2 (ja) * | 2002-09-17 | 2008-06-18 | 旭化成ケミカルズ株式会社 | 優れた洗浄剤組成物 |

-

2006

- 2006-05-24 JP JP2006143595A patent/JP4781908B2/ja active Active

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2018079237A1 (ja) | 2016-10-27 | 2018-05-03 | 旭化成株式会社 | 洗浄剤及び樹脂加工機械の洗浄方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| JP2007313693A (ja) | 2007-12-06 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4936483B2 (ja) | 洗浄剤及びこれを用いた樹脂成形機の洗浄方法 | |

| JP4781908B2 (ja) | プラスチック成形機洗浄用樹脂組成物 | |

| JP5358939B2 (ja) | ゴルフボール用材料、ゴルフボール及びゴルフボール用材料の製造方法 | |

| JP5409514B2 (ja) | 洗浄剤 | |

| JP2009029964A (ja) | 吸水性を有するフィルム | |

| JP5524897B2 (ja) | 難燃性樹脂組成物のブルーミング抑制方法 | |

| JP6710774B2 (ja) | 洗浄剤及び樹脂加工機械の洗浄方法 | |

| JP4516798B2 (ja) | 有機変性層状ケイ酸塩含有樹脂組成物及びその製造方法 | |

| JP2005054038A (ja) | 表面処理水酸化マグネシウム、それを用いた難燃性組成物、及びそれより得られる押出成形品 | |

| CN112410138B (zh) | 树脂成型加工机用清洗剂、树脂成型加工机的清洗方法 | |

| TWI700170B (zh) | 螺旋桿拔除輔助劑、使用該劑的分解掃除方法及預備洗淨方法、以及樹脂組成物作為該劑的用途 | |

| JP6498143B2 (ja) | 再生熱可塑性樹脂組成物およびその製造方法 | |

| JP2023031305A (ja) | 成形機用洗浄剤、その使用、及び成形機の洗浄方法 | |

| JP4686156B2 (ja) | 耐白化性難燃性樹脂組成物、その押出成形品、及びそれを押出成形して得られた被覆層を有する電線・ケーブル | |

| TW555802B (en) | Thermoplastic-resin additive for matting and thermoplastic resin composition containing the same | |

| JP2006111677A (ja) | 耐白化性難燃性樹脂組成物、その押出成形品、及びそれを押出成形して得られた被覆層を有する電線・ケーブル | |

| JP2000351875A (ja) | ポリオレフィン樹脂用帯電防止剤組成物 | |

| JP2006096843A (ja) | 耐白化性難燃性樹脂組成物、その押出成形品、及びそれを押出成形して得られた被覆層を有する電線・ケーブル | |

| JP4861614B2 (ja) | 表面処理水酸化マグネシウム、それを配合した耐白化性難燃性樹脂組成物、及びそれより得られる押出成形品 | |

| JP7187726B1 (ja) | 樹脂加工機械用洗浄剤、その製造方法、及び樹脂加工機械内の洗浄方法 | |

| JP2007161927A (ja) | 難燃性樹脂組成物、その押出成形品、及びそれを押出成形して得られた被覆層を有する電線・ケーブル | |

| JP2002179849A (ja) | ポリオレフィン系樹脂用帯電防止剤 | |

| Grossman | Lubricants | |

| JPH11255981A (ja) | 粉末スラッシュ成形用熱可塑性エラストマー組成物 | |

| WO2024157827A1 (ja) | 樹脂成形加工機械用洗浄剤組成物 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20090204 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20110701 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20110705 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20110706 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20140715 Year of fee payment: 3 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 4781908 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| S531 | Written request for registration of change of domicile |

Free format text: JAPANESE INTERMEDIATE CODE: R313531 |

|

| S533 | Written request for registration of change of name |

Free format text: JAPANESE INTERMEDIATE CODE: R313533 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| S531 | Written request for registration of change of domicile |

Free format text: JAPANESE INTERMEDIATE CODE: R313531 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| S533 | Written request for registration of change of name |

Free format text: JAPANESE INTERMEDIATE CODE: R313533 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |