JP4635161B2 - マグネシア・スピネル質耐火物及びその製造方法 - Google Patents

マグネシア・スピネル質耐火物及びその製造方法 Download PDFInfo

- Publication number

- JP4635161B2 JP4635161B2 JP2000001359A JP2000001359A JP4635161B2 JP 4635161 B2 JP4635161 B2 JP 4635161B2 JP 2000001359 A JP2000001359 A JP 2000001359A JP 2000001359 A JP2000001359 A JP 2000001359A JP 4635161 B2 JP4635161 B2 JP 4635161B2

- Authority

- JP

- Japan

- Prior art keywords

- magnesia

- powder

- alumina

- granulated powder

- spinel

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B35/00—Shaped ceramic products characterised by their composition; Ceramics compositions; Processing powders of inorganic compounds preparatory to the manufacturing of ceramic products

- C04B35/01—Shaped ceramic products characterised by their composition; Ceramics compositions; Processing powders of inorganic compounds preparatory to the manufacturing of ceramic products based on oxide ceramics

- C04B35/03—Shaped ceramic products characterised by their composition; Ceramics compositions; Processing powders of inorganic compounds preparatory to the manufacturing of ceramic products based on oxide ceramics based on magnesium oxide, calcium oxide or oxide mixtures derived from dolomite

- C04B35/04—Shaped ceramic products characterised by their composition; Ceramics compositions; Processing powders of inorganic compounds preparatory to the manufacturing of ceramic products based on oxide ceramics based on magnesium oxide, calcium oxide or oxide mixtures derived from dolomite based on magnesium oxide

- C04B35/043—Refractories from grain sized mixtures

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B35/00—Shaped ceramic products characterised by their composition; Ceramics compositions; Processing powders of inorganic compounds preparatory to the manufacturing of ceramic products

- C04B35/01—Shaped ceramic products characterised by their composition; Ceramics compositions; Processing powders of inorganic compounds preparatory to the manufacturing of ceramic products based on oxide ceramics

- C04B35/03—Shaped ceramic products characterised by their composition; Ceramics compositions; Processing powders of inorganic compounds preparatory to the manufacturing of ceramic products based on oxide ceramics based on magnesium oxide, calcium oxide or oxide mixtures derived from dolomite

- C04B35/04—Shaped ceramic products characterised by their composition; Ceramics compositions; Processing powders of inorganic compounds preparatory to the manufacturing of ceramic products based on oxide ceramics based on magnesium oxide, calcium oxide or oxide mixtures derived from dolomite based on magnesium oxide

- C04B35/053—Fine ceramics

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22D—CASTING OF METALS; CASTING OF OTHER SUBSTANCES BY THE SAME PROCESSES OR DEVICES

- B22D41/00—Casting melt-holding vessels, e.g. ladles, tundishes, cups or the like

- B22D41/02—Linings

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22D—CASTING OF METALS; CASTING OF OTHER SUBSTANCES BY THE SAME PROCESSES OR DEVICES

- B22D41/00—Casting melt-holding vessels, e.g. ladles, tundishes, cups or the like

- B22D41/50—Pouring-nozzles

- B22D41/52—Manufacturing or repairing thereof

- B22D41/54—Manufacturing or repairing thereof characterised by the materials used therefor

Landscapes

- Engineering & Computer Science (AREA)

- Chemical & Material Sciences (AREA)

- Ceramic Engineering (AREA)

- Manufacturing & Machinery (AREA)

- Mechanical Engineering (AREA)

- Materials Engineering (AREA)

- Structural Engineering (AREA)

- Organic Chemistry (AREA)

- Compositions Of Oxide Ceramics (AREA)

- Ceramic Products (AREA)

- Press-Shaping Or Shaping Using Conveyers (AREA)

- Measuring Temperature Or Quantity Of Heat (AREA)

Description

【発明の属する技術分野】

本発明は、鉄鋼製錬や非鉄金属製錬等の高温冶金炉やセメントロータリーキルン等に使用する耐食性及び耐スラグ浸透性を向上させたマグネシア・スピネル質耐火物や、保護管又はるつぼ等に関するものである。

【0002】

【従来の技術】

従来、電融マグネシアクリンカーを骨材とし、マトリックス部全体に対し5〜40重量%のアルミナ成分を含有するスピネル固溶相からなるマグネシア質超高温耐火物が開示されており(例えば、特開平4−55360号公報参照)、また特開平5−117019号公報には、鉄鋼製錬や非鉄金属製錬等の高温冶金炉やセメントロータリーキルン等においては、耐火物としてマグネシア・クロミア質もしくはマグネシア・スピネル質等の塩基性耐火煉瓦(一種のセラミックス)が主に用いられ、このうちマグネシア・スピネル質耐火煉瓦は、一般にマグネシア(MgO)クリンカーとスピネル(MgO・Al2 O3 )クリンカーとの2種の原料をマグネシアクリンカー50〜90重量%とスピネルクリンカー10〜50重量%を配合して製造されることが開示されている。

【0003】

【発明が解決しようとする課題】

しかしながら、前述の如き従来のマグネシア・スピネル質耐火物は、マグネシアクリンカー粉とスピネルクリンカー粉とを混合して成形・焼成した場合には、マグネシアの結晶であるペリクレースの結晶粒界におけるスピネル相の生成が不十分であり、緻密でかつ強固な組織を有するものが得られない。またマグネシアクリンカー粉とスピリルクリンカー粉のそれぞれにつき粗粒(粒径1〜3mm程度)、中粒(粒径250μm〜1mm程度)、微粒(粒径250μm以下)を混合して成形、焼成するため、耐火物の見掛気孔率が10%程度以上となり、緻密な組織が得られない。したがって、溶融スラグや溶融セメントによる侵食を容易に受けたり、構造的スポーリングや摩耗によって損耗し易いという欠点を有している。

【0004】

そこで、本発明者等は、鉄鋼製錬や非鉄金属製錬等の高温冶金炉やセメントロータリーキルン等に使用するマグネシア・スピネル質耐火物における上記の欠点について種々検討するなか、原料の少なくとも一部を、特にスプレードライヤー法にて造粒した造粒粉とすることにより、また成形手段を、特に静水圧プレス法で行うことにより耐スポーリング性が向上すると共に、耐食性及び耐スラグ浸透性が大幅に向上したものが得られることを見出し、ここに本発明をなすに至った。したがって、本発明が解決しようとする課題は、耐食性及び耐スラグ浸透性が大幅に向上したマグネシア・スピネル質耐火物を提供することにある。

【0005】

【課題を解決するための手段】

本発明の上記課題は、以下の発明によって達成される。

【0006】

本願請求項1に記載の発明は、スプレードライヤー法を用いて、マグネシア微粒粉及びアルミナ微粒粉をそれぞれ造粒した後、これらを用いてマグネシア粉末とアルミナ造粒粉とからなる混合物、アルミナ粉末とマグネシア造粒粉とからなる混合物、あるいは、マグネシア造粒粉とアルミナ造粒粉とからなる混合物のいずれかの混合物を製造し、このいずれかを静水圧プレス法で成形した後、焼成することを特徴とするマグネシア・スピネル質耐火物の製造方法において、前記マグネシア・スピネル質耐火物のマグネシアとアルミナの割合は、マグネシア80〜95重量%とアルミナ5〜20重量%の範囲で用い、前記マグネシア微粒粉及びアルミナ微粒粉の粒径は、それぞれ粒径0.1〜5μmのものを用い、またマグネシア造粒粉とアルミナ造粒粉の粒径は、それぞれ粒径10〜150μmのものを用いることを特徴とするマグネシア・スピネル質耐火物の製造方法である。

【0007】

本発明の請求項1に記載のマグネシア・スピネル質耐火物の製造方法は、スプレードライヤー法を用いて、マグネシア微粒粉及びアルミナ微粒粉をそれぞれ造粒した後、これらを用いてマグネシア粉末とアルミナ造粒粉とからなる混合物、アルミナ粉末とマグネシア造粒粉とからなる混合物、あるいは、マグネシア造粒粉とアルミナ造粒粉とからなる混合物のいずれかの混合物を製造し、このいずれかを静水圧プレス法で成形した後、焼成することを特徴とするマグネシア・スピネル質耐火物の製造方法において、前記マグネシア・スピネル質耐火物のマグネシアとアルミナの割合は、マグネシア80〜95重量%とアルミナ5〜20重量%の範囲で用い、前記マグネシア微粒粉及びアルミナ微粒粉の粒径は、それぞれ粒径0.1〜5μmのものを用い、またマグネシア造粒粉とアルミナ造粒粉の粒径は、それぞれ粒径10〜150μmのものを用いることにより、閉気孔を有するペリクレースとMgO・Al2 O3 を成分とするスピネルの緻密かつ強固な結合組織が得られ、耐スポーリング性が向上すると共に、優れた耐食性及び耐スラグ浸透性が大幅に向上したものが得られる。スプレードライヤー法を用いることにより、耐スポーリング性が向上すると共に、耐食性及び耐スラグ浸透性が大幅に向上したマグネシア・スピネル質耐火物が得られる。更に、成形手段として、静水圧プレス法を用いることにより、いっそう耐食性及び耐スラグ浸透性が大幅に向上したマグネシア・スピネル質耐火物が得られる。

【0008】

本発明の製造方法で得られたマグネシア・スピネル質耐火物は、粒径10〜150μmのマグネシア造粒粉と粒径0.1〜5μmのアルミナ粉を混合し、成形した後、焼成して得られた、ペリクレースとスピネルの緻密かつ強固な結合組織を有することにより、耐スポーリング性が向上すると共に、耐食性及び耐スラグ浸透性が、よりいっそう大幅に向上したものが得られる。また本発明の製造方法で得られた耐火物からなる保護管やるつぼも、同様に、よりいっそう優れた耐食性及び耐スラグ浸透性が大幅に向上したものが得られる。更に本発明の製造方法で得られたマグネシア・スピネル質耐火物において、マグネシア造粒粉形成用のマグネシア粉又はアルミナ造粒粉形成用のアルミナ粉の粒径が0.1〜5μmであることにより、耐火物は、もっとも優れた耐食性及び耐スラグ浸透性を有する。

【0009】

造粒粉の形成方法として、スプレードライヤー法を用いて得られたものであるとき、耐スポーリング性が向上すると共に、もっとも優れた耐食性及び耐スラグ浸透性が得られる。また成形手段として、静水圧プレス法を用いて得られたものであるとき、もっとも優れた耐食性及び耐スラグ浸透性が得られる。また焼成体がマグネシアとアルミナの混合物から得られるマグネシア・スピネル質の焼成体は、保護管又はるつぼとしてそれぞれ用いるのに適している。更に本発明の製造方法で得られたマグネシア・スピネル質耐火物は、銅製錬炉に好ましく用いられるばかりでなく銅製錬炉スラグに用いる保護管又はるつぼとして使用することができる。

【0010】

本発明のマグネシア・スピネル質耐火物の製造方法は、スプレードライヤー法を用いて、マグネシア微粒粉及びアルミナ微粒粉をそれぞれ造粒した後、これらを用いてマグネシア粉末とアルミナ造粒粉とからなる混合物、アルミナ粉末とマグネシア造粒粉とからなる混合物、マグネシア粉末とアルミナ粉末とを混合して得られた造粒粉、あるいは、マグネシア造粒粉とアルミナ造粒粉とを混合した造粒粉のいずれかを製造し、このいずれかを静水圧プレス法で成形した後、焼成することを特徴とするものであり、これによりペリクレース結晶の内部に微細な閉気孔が分散することにより、耐スポーリング性が向上すると共に、耐食性及び耐スラグ浸透性が大幅に向上する。

【0011】

【発明の実施の形態】

以下に、本発明について更に詳しく説明するが、本発明は、これに限定されるものではない。本発明では、マグネシア・スピネル質耐火物(又はセラミックス)の原料として、マグネシアとアルミナを主として用いるが、この際、粒径0.1〜5μmのマグネシアを造粒して粒径10〜150μmのマグネシア造粒粉を形成する。このマグネシア造粒粉の形成方法としては、スプレードライヤーを用いて造粒するのが好ましく、これにより球状で粒度分布がシャープな(揃った粒子)造粒粉が得られるため流動性がよい。また中空状の球状粒子が得られるので、これを焼成した場合に閉気孔となり耐スポーリング性が向上する。またスラリー状の液体原料から直接造粒粉が連続、かつ多量に得られるので工程が簡単でありかつ経済的である。

【0012】

マグネシア造粒粉の粒径が10μm未満では、ペリクレースとスピネルの緻密かつ強固な結合組織を得ることができないので、十分な耐食性及び耐スラグ浸透性が得られない。またマグネシア造粒粉の粒径が150μmを越えると気孔率が上昇して十分な耐食性及び耐スラグ浸透性を有するものが得られない。しかもこの際、マグネシア造粒粉を形成するマグネシア粉は、粒径0.1〜5μmがよく、0.1μm未満であったり5μmを越えると緻密な組織の造粒粉が形成されない。

【0013】

またアルミナ造粒粉は、粒径10〜150μmであり、マグネシア造粒粉と同様にスプレードライヤーを用いて造粒するのが好ましい。アルミナの造粒粉の粒径は、10μm未満では、ペリクレースとスピネルの緻密かつ強固な結合組織を得ることができないので、十分な耐食性及び耐スラグ浸透性が得られない。またアルミナ造粒粉の粒径が150μmを越えると気孔率が上昇して十分な耐食性及び耐スラグ浸透性を有するものが得られない。しかもこの際アルミナ造粒粉を形成するアルミナ粉は、粒径0.1〜5μmがよく、0.1μm未満であったり5μmを越えると緻密な組織の造粒粉が形成されない。

【0014】

更に、本発明に用いられる造粒粉形成用マグネシア粉及びアルミナ粉又は造粒粉と混合されるマグネシア粉末及びアルミナ粉末としては,それぞれマグネシア粉末が粒径0.1〜5μm、好ましくは0.5〜5μm、更に好ましくは1〜2μmであり、アルミナ粉末は粒径0.1〜5μm、好ましくは0.5〜5μm、好ましくは1〜2μmのものが用いられる。マグネシア粉末の粒径が0.1μm未満では、混合の際に偏在しやすく、また粒径が5μmを越えると焼成の際、アルミナとの反応性が悪化する。アルミナ粉末の粒径が0.1μm未満では、マグネシア粉末と同様に混合の際に偏在しやすく、また該粒径が5μmを越えると焼成の際、マグネシアとの反応性が悪化する。

【0015】

本発明に用いられるマグネシア粉末の粒径が0.5μm〜5μmの範囲において、混合の際に偏在したり、アルミナとの反応性が悪化することがない。またアルミナ粉末の粒径が0.5μm〜5μmの範囲において、混合の際に偏在したり、アルミナとの反応性が悪化することがない。更にマグネシア粉末の粒径が1μm〜2μmの範囲において、混合の際に偏在したり、アルミナとの反応性が悪化することがなくもっとも好ましい。またアルミナ粉末の粒径が1μm〜2μmの範囲において、混合の際に偏在したり、アルミナとの反応性が悪化することがほとんどない。

【0016】

本発明において、マグネシア粉末又はアルミナ粉末並びにマグネシア造粒粉又はアルミナ造粒粉から耐火製品を製造する際、3通りの組合せで用いることができる。この組合せは、請求項1に記載した如く、マグネシア粉末とアルミナ造粒粉とからなる混合物、アルミナ粉末とマグネシア造粒粉とからなる混合物、マグネシア造粒粉とアルミナ造粒粉とを混合した造粒粉である。

【0017】

本発明のマグネシア・スピネル質耐火物の製造において、マグネシアとアルミナとを用いる割合は、マグネシア80〜95重量%とアルミナ5〜20重量%の範囲で用いることが好ましい。特に粒径0.1〜5μmのマグネシア粉と粒径0.1〜5μmのアルミナ粉を混合して得られた粒径10〜150μmの造粒粉を成形する際の、マグネシアとアルミナとの混合割合は、マグネシア80〜95重量%とアルミナ5〜20重量%が好ましい。

【0018】

本発明において、マグネシア粉とアルミナ粉とを混合した後、造粒して得られた造粒粉の粒径は、10〜150μmであり、この範囲で得られたマグネシア・スピネル質耐火物は、耐食性及び耐スラグ浸透性が大幅に向上したものが得られる。なお、本発明において、マグネシア粉からマグネシア造粒粉を製造する際、アルミナ粉からアルミナ造粒粉を製造する際にも、結合剤を加えて混合した後、造粒してもよいことは言うまでもない。

【0019】

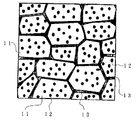

図1は、本発明の耐火物の結晶組織の部分拡大した略図である。図1において、本発明の耐火物は、ペリクレース(MgO)11中に閉気孔12が分散しており、これにより耐スポーリング性が向上する。このペリクレースの大きさは、粒径10μm〜100μmで、粒子の大きさが揃っている。また閉気孔は、孔径1μm〜5μmである。またこのペリクレース11からなる無数の結晶の間に緻密かつ強固なスピネル相13が形成されており、このペリクレース11とスピネル13とは、強固に結合している。その結果、耐食性及び耐スラグ浸透性が大幅に向上したものが得られる。

【0020】

本発明のマグネシア・スピネル質耐火物において、その製造方法は、特に限定されるものではないが、前記第1項のマグネシア・スピネル質耐火物の製造方法を一例として挙げると、スプレードライヤー法を用いて、マグネシア微粒粉及びアルミナ微粒粉をそれぞれ造粒した後、これらを用いてマグネシア粉末とアルミナ造粒粉とからなる混合物、アルミナ粉末とマグネシア造粒粉とからなる混合物、マグネシア粉末とアルミナ粉末とを混合して得られた造粒粉、あるいは、マグネシア造粒粉とアルミナ造粒粉とを混合した造粒粉のいずれかを製造し、このいずれかを静水圧プレス法で成形した後、焼成することを特徴とするもので、更に詳しくはマグネシア造粒粉とアルミナ粉とを所望により結合剤を添加して混合し、成形する。ついで得られた成形体をこの技術分野において周知の焼成手段(温度1600℃〜1700℃で10〜15時間)で焼成する。これによりペリクレースとスピネルの緻密かつ強固な結合組織を有するマグネシア・スピネル質耐火物が得られる。

【0021】

本発明の製造方法において、原料の粉砕及び造粒は、この技術分野において周知慣用されている方法を用いて行うが、造粒は、スプレードライヤーを用いて行うのが好ましい。スプレードライヤー法による造粒は、例えば、マグネシアやアルミナ等の原材料を一般的な方法で1.5μm程度まで粉砕した後、バインダーを加え、アルコールや水等でスラリー状とし、更に稀釈剤等でスラリーの液性(粘度等)を調整した後、スプレードライヤー(熱風中にスラリーを噴霧)に供給することにより球形の乾燥粒子を得る方法である。

【0022】

また成形手段としては、静水圧プレス法を用いることが好ましい。この静水圧プレス法は、静水圧を利用して成形体全体に均一な圧力を負荷して成形する方法で、具体的には、液体を満たした容器中に粉末を充填したゴム型を設置し、その液体を加圧することで液体の静水圧によりゴム型内の粉体に高圧をかけることによりなされる。この方法は、金型を使用する一軸成形と比較すると無限多軸加圧となり均一な成形体が得られる。

【0023】

本発明におけるマグネシアとアルミナの混合物を焼成して得られる耐火物は、保護管、るつぼ、銅製錬炉又は銅製錬炉スラグに用いる保護管あるいはるつぼを形成する場合にも前述のごとき優れた耐食性、耐スラグ浸透性を有するものが得られる。

【0024】

【作用】

本発明において、原料として、マグネシア粉末とアルミナ造粒粉とからなる混合物、アルミナ粉末とマグネシア造粒粉とからなる混合物、マグネシア造粒粉とアルミナ造粒粉とからなる混合物、マグネシア粉末とアルミナ粉末との混合物から得た造粒粉のいずれかを成形した後、焼成すると、ペリクレース結晶の内部に微細な閉気孔が分散することにより、耐スポーリング性が向上する。またペリクレース粒界に生成されるスピネルによりペリクレースとスピネルの緻密かつ強固な結合組織が形成され、その結果、耐食性及び耐スラグ浸透性が大幅に向上したものが得られる。また造粒手段としてスプレードライヤーを用いることにより粒径の揃った粒子が容易に得られる。特に粒径0.1〜5μmの造粒粉形成用マグネシア粉又はアルミナ粉を用い、かつ造粒をスプレードライヤー法で行うことにより、より優れた耐食性及び耐スラグ浸透性が得られる。更に成形手段として静水圧プレス法を用いることにより強度に優れ耐久性に優れたものが得られる。

【0025】

【実施例】

以下に、本発明の実施例を挙げて更に詳しく説明するが、本発明は、これに限定されるものではない。

【0026】

〔実施例1〕本発明のマグネシア・スピネル質耐火物を以下のようにして製造した。マグネシアの造粒粉は、平均粒径1.5μmのマグネシア粉末とバインダー(メチルセルロース)とアルコールとで分散物を形成し、これをスプレードライヤーで噴霧して平均粒径60μmの造粒粉を形成した。ついで、この造粒粉90重量%と平均粒径1.5μmのアルミナ粉末10重量%とを混合した後、静水圧プレス法により圧力1.5tf/cm2 下で21×13×5cmに成形した。得られた成形体を温度1650℃で12時間焼成した。この焼成体の見掛気孔率は、3.7%であった。得られた耐火煉瓦を試料1という。

【0027】

〔実施例2〕造粒粉形成用マグネシア粉末に代えてアルミナ粉末を用い、実施例1と同様にして、造粒粉を製造し、平均粒径60μmのアルミナ造粒粉を得た。ついで、このアルミナ造粒粉10重量%と実施例1で得られた平均粒径60μmのマグネシア造粒粉90重量%とを混合した後、実施例1と同様にして耐火煉瓦を製造した。この耐火煉瓦の見掛気孔率は3.8%であった。得られた耐火煉瓦を試料2という。

【0028】

〔実施例3〕平均粒径1.5μmのマグネシア粉末90重量%と実施例1に記載の平均粒径1.5μmのアルミナ粉末10重量%とを混合した後、実施例1と同様にして造粒粉を製造し、平均粒径60μmの造粒粉を得た。ついで、この造粒粉を用いて、実施例1と同様にして耐火煉瓦を製造した。この耐火煉瓦の見掛気孔率は3.5%であった。得られた耐火煉瓦を試料3という。

【0029】

〔実施例4〕造粒粉形成用の平均粒径1.5μmのマグネシア粉に代えて粒径0.1〜0.3μmのマグネシア粉末を用い、実施例1と同様にして、平均粒径60μmの造粒粉を得た。ついで、この造粒粉90重量%と粒径0.1〜0.3μmのアルミナ粉末10重量%とを混合して、実施例1と同様にして耐火煉瓦を製造した。この耐火煉瓦の見掛気孔率は3.3%であった。得られた耐火煉瓦を試料4という。

【0030】

実施例1〜4で得られた耐火煉瓦の試料1〜4について、以下の侵食試験装置を用いて試験した。

【0031】

図2は、本発明に用いられる侵食試験装置であり、図2において、侵食試験装置1は、本体内部が断熱煉瓦2に覆われ、更に本発明の試験用耐火煉瓦3が配置されている。試験用耐火煉瓦3は、容器状に3a,3b,3c,3dの如く配置され、その底部に銅製錬転炉スラグ(以下、単にスラグという。)が充填されている。また上部は、耐火煉瓦8で覆われ、内部は、ガス供給口6とガス排出口7とで連通している。この侵食試験装置1は、左右に傾転される構造を有し、水平位置と傾転位置とが繰り返される。

【0032】

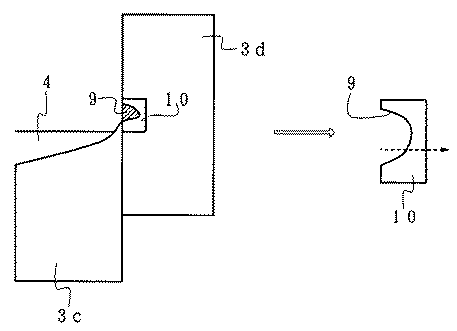

侵食試験は、CaO−Fe2 O3 −Cu2 Oを主成分とするスラグを使用して市販のマグネシア・スピネル質耐火物と実施例1〜4で製造したマグネシア・スピネル質耐火物とを用いて1230℃で300時間の侵食試験を行った。またこの試験は、耐火物のスラグによる侵食を促進するために侵食試験装置1を揺動させて実施した。その結果、側壁部分に使用した試験煉瓦は、図3に示す如く、切断片10において、侵食部(斜線部分)9が侵食により損耗した。以下に得られた結果を示す。

【0033】

【表1】

【0034】

表1の実施例1に示されるように、市販の耐火煉瓦では、侵食部の切断断面積が6.2cm2 であり、また矢印方向への浸透は、10mm以上であったが、本発明の耐火煉瓦では、侵食部の切断断面積が2.4cm2 であり、また矢印方向への浸透は、2mm以下であった。このような結果から、本発明のマグネシア・スピネル質耐火物は、市販のそれに比較してスラグに対する耐食性に優れると共に、構造スポーリングの原因ともなる煉瓦へのスラグ浸透に対しても優れた耐浸透性を有することがわかる。

【0035】

〔実施例5〕

(1)保護管

市販のマグネシア粉とスピネル粉とを配合して作製した外径21mm×内径15mm×長さ70mmの保護管(先端の閉じた管状体)と本発明の実施例1乃至実施例4で用いた各マグネシア粉とアルミナ粉の混合物を使用して作製した同形状の保護管を比較と本発明のそれぞれの試験片1乃至4とした。試験は電気炉を使用してCaO−Fe2 O3 −Cu2 Oを主成分とする160gの銅製錬転炉スラグをマグネシア質容器内で1230℃で溶解し、その溶体中に試験片の先端が約2cm入るような状態で5日間保持した。その後、試験片の外径を測定し溶体による侵食程度の違いを判定した。また各試験片を切断した断面についてEPMA分析でスラグ成分であるFe,Ca,Cuを検出し、保護管へのスラグ成分の浸透距離を求めた。

【0036】

【表2】

【0037】

表2から明らかなように、本発明の保護管は、耐食性、耐浸透性に優れていることがわかる。なお、マグネシア粉末とアルミナ造粒粉を用いた場合にも、得られた保護管は、耐食性、耐スラグ浸透性に優れている。

【0038】

(2)るつぼ

市販のマグネシア粉とスピネル粉とを配合して作製した外径21mm×内径15mm×長さ100mmのるつぼと本発明の実施例1乃至実施例4で用いた各マグネシア粉とアルミナ粉の混合物を使用して作製した同形状のるつぼを比較と本発明のそれぞれの試験片5乃至8とした。試験は電気炉を使用してCaO−Fe2 O3 −Cu2 Oを主成分とする50gの銅製錬転炉スラグを試験片内に入れ、1230℃でスラグを溶解させた状態で10日間保持した。その後、試験片を電気炉から取り出して観察し、スラグ成分がるつぼの外側まで浸透した試験片を×、浸透していない試験片を〇で示した。

【0039】

【表3】

【0040】

表3から明らかなように、本発明のるつぼは、耐浸透性に優れていることがわかる。なお、マグネシア粉末とアルミナ造粒粉を用いた場合にも得られたるつぼは、耐食性、耐スラグ浸透性に優れている。

【0041】

〔実施例6〕

銅製錬炉用煉瓦

市販のマグネシア粉(平均粒径1.5μm)とスピネル粉(平均粒径1.5μm)とを配合して作製した21cm×13cm×5cmの銅製錬炉用煉瓦と実施例4で作製した耐火煉瓦を、比較を試験片9とし、本発明を試験片10とした。これらの試験片9、10を、図2の侵食試験装置を用い、実施例1と同様に侵食試験を行った。比較の試験片9では、断面積が5.0cm2 、浸透長が8mmであるのに対して、本発明の試験片10では、それぞれ2.4cm2 、2mmであり、煉瓦への浸透に対して優れた耐浸透性を有するものである。

【0042】

〔実施例7〕

銅製錬炉スラグ用の保護管

市販のマグネシア粉(平均粒径1.5μm)とスピネル粉(平均粒径1.5μm)とを配合して作製した外径21mm×内径15mm×長さ70mmの保護管(先端の閉じた管状体)と本発明の実施例2で用いた各マグネシア粉とアルミナ粉の混合物を使用して作製した同形状の保護管を、比較を試験片11とし、本発明を試験片12とした。試験は実施例5の保護管と同様にして行い、保護管へのスラグ成分の浸透距離を求めた。比較の試験片11では、最大外径減少長が1.5mmであり、浸透長が1.4mmであるのに対して、本発明では、それぞれ0.6mm、0.4mmであり、耐食性、耐浸透性に優れていることがわかる。

【0043】

〔実施例8〕

銅製錬炉スラグ用のるつぼ

市販のマグネシア粉(平均粒径1.5μm)とスピネル粉(平均粒径1.5μm)とを配合して作製した外径21mm×内径15mm×長さ100mmのるつぼと本発明の実施例3で用いた各マグネシア粉とアルミナ粉の混合物を使用して作製した同形状のるつぼを、比較を試験片13とし、本発明を試験片14とした。試験は実施例5のるつぼと同様にして行い、その後、試験片を電気炉から取り出して観察したところ、比較の試験片13では、スラグ成分がるつぼの外側まで浸透しているのに対して本発明の試験片14ではスラグ成分がるつぼの外側まで浸透していない点で優れていることがわかった。

【0044】

【発明の効果】

本発明の請求項1に記載のマグネシア・スピネル質耐火物の製造方法は、スプレードライヤー法を用いて、マグネシア微粒粉及びアルミナ微粒粉をそれぞれ造粒した後、これらを用いてマグネシア粉末とアルミナ造粒粉とからなる混合物、アルミナ粉末とマグネシア造粒粉とからなる混合物、あるいは、マグネシア造粒粉とアルミナ造粒粉とからなる混合物のいずれかの混合物を製造し、このいずれかを静水圧プレス法で成形した後、焼成することを特徴とするマグネシア・スピネル質耐火物の製造方法において、前記マグネシア・スピネル質耐火物のマグネシアとアルミナの割合は、マグネシア80〜95重量%とアルミナ5〜20重量%の範囲で用い、前記マグネシア微粒粉及びアルミナ微粒粉の粒径は、それぞれ粒径0.1〜5μmのものを用い、またマグネシア造粒粉とアルミナ造粒粉の粒径は、それぞれ粒径10〜150μmのものを用いることにより、閉気孔を有するペリクレースとMgO・Al2 O3 を成分とするスピネルの緻密かつ強固な結合組織が得られ、耐スポーリング性が向上すると共に、優れた耐食性及び耐スラグ浸透性が大幅に向上したものが得られる。スプレードライヤー法を用いることにより、耐スポーリング性が向上すると共に、耐食性及び耐スラグ浸透性が大幅に向上したマグネシア・スピネル質耐火物が得られる。更に、成形手段として、静水圧プレス法を用いることにより、いっそう耐食性及び耐スラグ浸透性が大幅に向上したマグネシア・スピネル質耐火物が得られる。

【0045】

本発明の製造方法で得られたマグネシア・スピネル質耐火物は、粒径10〜150μmのマグネシア造粒粉と粒径0.1〜5μmのアルミナ粉を混合し、成形した後、焼成して得られた、ペリクレースとスピネルの緻密かつ強固な結合組織を有することにより、耐スポーリング性が向上すると共に、耐食性及び耐スラグ浸透性が、よりいっそう大幅に向上したものが得られる。また本発明の製造方法で得られた耐火物において、マグネシア造粒粉形成用のマグネシア粉又はアルミナ造粒粉形成用のアルミナ粉の粒径が0.1〜5μmであることにより、耐火物は、もっとも優れた耐食性及び耐スラグ浸透性を有する。

【0046】

本発明の製造方法において、造粒粉の形成方法として、スプレードライヤー法を用いて得られたものであるとき、耐スポーリング性が向上すると共に、もっとも優れた耐食性及び耐スラグ浸透性が得られる。また本発明の製造方法において、成形手段として、静水圧プレス法を用いて得られたものであるとき、もっとも優れた耐食性及び耐スラグ浸透性が得られる。また焼成体が本発明ので得られたマグネシアとアルミナの混合物から得られるマグネシア・スピネル質の焼成体は、保護管又はるつぼとしてそれぞれ用いるのに適している。更に本発明の製造方法で得られたマグネシア・スピネル質耐火物は、銅製錬炉に好ましく用いられるばかりでなく銅製錬炉スラグに用いる保護管又はるつぼとして使用することができる。

【0047】

また本発明において、造粒粉の形成方法として、スプレードライヤー法を用いることにより、粒径の揃った粒子が容易に得られる。その結果、もっとも優れた耐食性及び耐スラグ浸透性が得られる。更に本発明において、マグネシア・スピネル質耐火物の製造において、成形手段として、静水圧プレス法を用いることにより、得られた耐火物は、いっそう優れた耐食性及び耐スラグ浸透性を有する。

【図面の簡単な説明】

【図1】本発明の耐火物の拡大した結晶組織を示す略図である。

【図2】本発明に用いられる侵食試験装置を示す断面略図である。

【図3】侵食部を示す部分断面図である。

【符号の説明】

1 侵食試験装置 7 ガス排出口

2、8 耐火煉瓦 9 侵食部

3、3a、3b、3c、3d 10 切断片(試験用試料)

本発明の耐火煉瓦 11 ペリクレース

4 スラグ 12 閉気孔

5 ヒーター 13 スピネル

6 ガス供給口

Claims (1)

- スプレードライヤー法を用いて、マグネシア微粒粉及びアルミナ微粒粉をそれぞれ造粒した後、これらを用いてマグネシア粉末とアルミナ造粒粉とからなる混合物、アルミナ粉末とマグネシア造粒粉とからなる混合物、あるいは、マグネシア造粒粉とアルミナ造粒粉とからなる混合物のいずれかの混合物を製造し、このいずれかを静水圧プレス法で成形した後、焼成することを特徴とするマグネシア・スピネル質耐火物の製造方法において、前記マグネシア・スピネル質耐火物のマグネシアとアルミナの割合は、マグネシア80〜95重量%とアルミナ5〜20重量%の範囲で用い、前記マグネシア微粒粉及びアルミナ微粒粉の粒径は、それぞれ粒径0.1〜5μmのものを用い、またマグネシア造粒粉とアルミナ造粒粉の粒径は、それぞれ粒径10〜150μmのものを用いることを特徴とするマグネシア・スピネル質耐火物の製造方法。

Priority Applications (7)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2000001359A JP4635161B2 (ja) | 1999-01-29 | 2000-01-07 | マグネシア・スピネル質耐火物及びその製造方法 |

| CA002297347A CA2297347C (en) | 1999-01-29 | 2000-01-27 | Magnesia-spinel refractory and method of producing the same |

| FI20000177A FI122532B (fi) | 1999-01-29 | 2000-01-28 | Tulenkestävä magnesiumoksidi-spinellimateriaali ja menetelmä sen valmistamiseksi |

| US09/493,017 US6239051B1 (en) | 1999-01-29 | 2000-01-28 | Magnesia-spinel refractory and method of producing the same |

| KR10-2000-0004369A KR100375779B1 (ko) | 1999-01-29 | 2000-01-28 | 마그네시아-스피넬 내화물 및 이를 제조하는 방법 |

| AU13623/00A AU756800B2 (en) | 1999-01-29 | 2000-01-28 | Magnesia-spinel refractory and method of producing the same |

| IDP20000067D ID24690A (id) | 1999-01-29 | 2000-01-31 | Bahan tahan api magnesia-spinel dan metoda untuk memproduksinya |

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP11-23203 | 1999-01-29 | ||

| JP2320399 | 1999-01-29 | ||

| JP2000001359A JP4635161B2 (ja) | 1999-01-29 | 2000-01-07 | マグネシア・スピネル質耐火物及びその製造方法 |

Related Child Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2010206987A Division JP2010280566A (ja) | 1999-01-29 | 2010-09-15 | マグネシア・スピネル質耐火物 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2000281429A JP2000281429A (ja) | 2000-10-10 |

| JP4635161B2 true JP4635161B2 (ja) | 2011-02-16 |

Family

ID=26360528

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2000001359A Expired - Lifetime JP4635161B2 (ja) | 1999-01-29 | 2000-01-07 | マグネシア・スピネル質耐火物及びその製造方法 |

Country Status (7)

| Country | Link |

|---|---|

| US (1) | US6239051B1 (ja) |

| JP (1) | JP4635161B2 (ja) |

| KR (1) | KR100375779B1 (ja) |

| AU (1) | AU756800B2 (ja) |

| CA (1) | CA2297347C (ja) |

| FI (1) | FI122532B (ja) |

| ID (1) | ID24690A (ja) |

Families Citing this family (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP4538779B2 (ja) * | 2003-03-03 | 2010-09-08 | 株式会社ヨータイ | マグネシア−アルミナ系クリンカーおよびそれを用いて得られる耐火物 |

| JP5569455B2 (ja) * | 2010-04-08 | 2014-08-13 | 株式会社デンソー | 温度センサ及びその製造方法 |

| JP7277712B2 (ja) * | 2019-02-18 | 2023-05-19 | 品川リフラクトリーズ株式会社 | マグネシア・スピネル質耐火れんが |

| CN112707719A (zh) * | 2021-02-04 | 2021-04-27 | 北京金隅通达耐火技术有限公司 | 利用包衣工艺制备方镁石-尖晶石复合材料的方法 |

| CN116747926A (zh) * | 2023-06-28 | 2023-09-15 | 北京航空材料研究院股份有限公司 | 一种内部编织碳纤维结构加强成型坩埚 |

Family Cites Families (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US3342616A (en) * | 1965-09-20 | 1967-09-19 | Corhart Refractories Co | Refractory with periclase-based stabilized solid solution |

| US4126479A (en) * | 1977-09-15 | 1978-11-21 | Kaiser Aluminum & Chemical Corporation | Magnesium aluminate spinel bond for refractory brick |

| DE3532228A1 (de) * | 1984-10-02 | 1986-04-17 | Toshiba Ceramics Co., Ltd., Tokio/Tokyo | Feuerfeste zusammensetzung |

| US4703022A (en) * | 1984-10-30 | 1987-10-27 | Consolidated Ceramic Products, Inc. | Alumina and MgO preheatable insulating refractory liners and methods of use thereof |

| DE4305170C1 (de) * | 1993-02-19 | 1994-07-28 | Daimler Benz Ag | Magnesium und Aluminium enthaltender Spinell, sowie Verfahren zu dessen Synthese und Verwendung des Spinells |

| JPH08268752A (ja) * | 1995-03-28 | 1996-10-15 | Taimei Kagaku Kogyo Kk | アルミナ−マグネシア複合酸化物及びその製造方法並びにアルミナ−マグネシア複合酸化物の微粉体 |

-

2000

- 2000-01-07 JP JP2000001359A patent/JP4635161B2/ja not_active Expired - Lifetime

- 2000-01-27 CA CA002297347A patent/CA2297347C/en not_active Expired - Fee Related

- 2000-01-28 US US09/493,017 patent/US6239051B1/en not_active Expired - Lifetime

- 2000-01-28 FI FI20000177A patent/FI122532B/fi not_active IP Right Cessation

- 2000-01-28 AU AU13623/00A patent/AU756800B2/en not_active Ceased

- 2000-01-28 KR KR10-2000-0004369A patent/KR100375779B1/ko not_active Expired - Fee Related

- 2000-01-31 ID IDP20000067D patent/ID24690A/id unknown

Also Published As

| Publication number | Publication date |

|---|---|

| FI20000177A0 (fi) | 2000-01-28 |

| AU1362300A (en) | 2000-08-03 |

| FI20000177L (fi) | 2000-07-29 |

| CA2297347C (en) | 2005-06-28 |

| US6239051B1 (en) | 2001-05-29 |

| CA2297347A1 (en) | 2000-07-29 |

| FI122532B (fi) | 2012-03-15 |

| KR20000076559A (ko) | 2000-12-26 |

| KR100375779B1 (ko) | 2003-03-15 |

| JP2000281429A (ja) | 2000-10-10 |

| AU756800B2 (en) | 2003-01-23 |

| ID24690A (id) | 2000-08-03 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US10259750B2 (en) | Hydraulic binder system based on aluminum oxide | |

| KR20130093608A (ko) | 크롬 옥사이드 내화 재료 | |

| US4152166A (en) | Zircon-containing compositions and ceramic bodies formed from such compositions | |

| RU2020100219A (ru) | Способ получения пористой спеченной магнезии, шихты для получения грубокерамического огнеупорного изделия с зернистым материалом из спеченной магнезии, изделия такого рода, а также способы их получения, футеровки промышленной печи и промышленная печь | |

| EP0006775B1 (fr) | Pièces réfractaires perméables aux gaz | |

| JP4023916B2 (ja) | アルミナセメント、アルミナセメント組成物、その不定形耐火物、及びそれを用いた吹付施工方法 | |

| JP4635161B2 (ja) | マグネシア・スピネル質耐火物及びその製造方法 | |

| JP2010280566A (ja) | マグネシア・スピネル質耐火物 | |

| CA2152298A1 (en) | Magnesia-titania refractory and method for manufacturing the same | |

| KR20160064163A (ko) | 시알론 매트릭스를 갖는 내화 제품 | |

| CN112897994A (zh) | 一种刚玉尖晶石复相材料制备方法 | |

| JP2002234776A (ja) | 溶鋼取鍋用不定形耐火組成物 | |

| US5478786A (en) | Manufacture of shaped refractory objects | |

| JPH09301766A (ja) | 多孔質スピネルクリンカー及びその製造方法 | |

| CN111132950B (zh) | 耐火批料、由该批料制备未成型耐火陶瓷产品的方法和通过该方法获得的未成型耐火陶瓷产品 | |

| JPH0794343B2 (ja) | マグネシアクリンカー及びその製造方法 | |

| JP2000016874A (ja) | 耐火物用急結剤及びそれを用いた吹付施工方法 | |

| JP2000263013A (ja) | アルミドロス残灰の利用方法及びアルミナスピネル質キャスタブル耐火物 | |

| JPH0952755A (ja) | マグネシア−クロム耐火物 | |

| Zawrah et al. | High alumina castables reinforced with SiC | |

| JP3143666B2 (ja) | 製鋼炉用耐火材 | |

| JPH11157917A (ja) | マグネシア−クロム質耐火物の製造法 | |

| RU2348592C2 (ru) | Периклазошпинелидный огнеупор | |

| JPS608989B2 (ja) | 溶鉱炉用耐火物 | |

| JP2025040203A (ja) | マグネシア・スピネル質れんがの製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20040329 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20060913 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20061012 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20061211 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20070523 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20070717 |

|

| A911 | Transfer to examiner for re-examination before appeal (zenchi) |

Free format text: JAPANESE INTERMEDIATE CODE: A911 Effective date: 20070808 |

|

| A912 | Re-examination (zenchi) completed and case transferred to appeal board |

Free format text: JAPANESE INTERMEDIATE CODE: A912 Effective date: 20070831 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20100915 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20101025 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20131203 Year of fee payment: 3 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 4635161 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| EXPY | Cancellation because of completion of term |