JP4581977B2 - シリコン単結晶の製造方法 - Google Patents

シリコン単結晶の製造方法 Download PDFInfo

- Publication number

- JP4581977B2 JP4581977B2 JP2005338346A JP2005338346A JP4581977B2 JP 4581977 B2 JP4581977 B2 JP 4581977B2 JP 2005338346 A JP2005338346 A JP 2005338346A JP 2005338346 A JP2005338346 A JP 2005338346A JP 4581977 B2 JP4581977 B2 JP 4581977B2

- Authority

- JP

- Japan

- Prior art keywords

- silicon semiconductor

- diameter

- single crystal

- chamber

- semiconductor crystal

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C30—CRYSTAL GROWTH

- C30B—SINGLE-CRYSTAL GROWTH; UNIDIRECTIONAL SOLIDIFICATION OF EUTECTIC MATERIAL OR UNIDIRECTIONAL DEMIXING OF EUTECTOID MATERIAL; REFINING BY ZONE-MELTING OF MATERIAL; PRODUCTION OF A HOMOGENEOUS POLYCRYSTALLINE MATERIAL WITH DEFINED STRUCTURE; SINGLE CRYSTALS OR HOMOGENEOUS POLYCRYSTALLINE MATERIAL WITH DEFINED STRUCTURE; AFTER-TREATMENT OF SINGLE CRYSTALS OR A HOMOGENEOUS POLYCRYSTALLINE MATERIAL WITH DEFINED STRUCTURE; APPARATUS THEREFOR

- C30B29/00—Single crystals or homogeneous polycrystalline material with defined structure characterised by the material or by their shape

- C30B29/02—Elements

- C30B29/06—Silicon

-

- C—CHEMISTRY; METALLURGY

- C30—CRYSTAL GROWTH

- C30B—SINGLE-CRYSTAL GROWTH; UNIDIRECTIONAL SOLIDIFICATION OF EUTECTIC MATERIAL OR UNIDIRECTIONAL DEMIXING OF EUTECTOID MATERIAL; REFINING BY ZONE-MELTING OF MATERIAL; PRODUCTION OF A HOMOGENEOUS POLYCRYSTALLINE MATERIAL WITH DEFINED STRUCTURE; SINGLE CRYSTALS OR HOMOGENEOUS POLYCRYSTALLINE MATERIAL WITH DEFINED STRUCTURE; AFTER-TREATMENT OF SINGLE CRYSTALS OR A HOMOGENEOUS POLYCRYSTALLINE MATERIAL WITH DEFINED STRUCTURE; APPARATUS THEREFOR

- C30B13/00—Single-crystal growth by zone-melting; Refining by zone-melting

- C30B13/28—Controlling or regulating

-

- C—CHEMISTRY; METALLURGY

- C30—CRYSTAL GROWTH

- C30B—SINGLE-CRYSTAL GROWTH; UNIDIRECTIONAL SOLIDIFICATION OF EUTECTIC MATERIAL OR UNIDIRECTIONAL DEMIXING OF EUTECTOID MATERIAL; REFINING BY ZONE-MELTING OF MATERIAL; PRODUCTION OF A HOMOGENEOUS POLYCRYSTALLINE MATERIAL WITH DEFINED STRUCTURE; SINGLE CRYSTALS OR HOMOGENEOUS POLYCRYSTALLINE MATERIAL WITH DEFINED STRUCTURE; AFTER-TREATMENT OF SINGLE CRYSTALS OR A HOMOGENEOUS POLYCRYSTALLINE MATERIAL WITH DEFINED STRUCTURE; APPARATUS THEREFOR

- C30B13/00—Single-crystal growth by zone-melting; Refining by zone-melting

- C30B13/28—Controlling or regulating

- C30B13/30—Stabilisation or shape controlling of the molten zone, e.g. by concentrators, by electromagnetic fields; Controlling the section of the crystal

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Crystallography & Structural Chemistry (AREA)

- Materials Engineering (AREA)

- Metallurgy (AREA)

- Organic Chemistry (AREA)

- Physics & Mathematics (AREA)

- Electromagnetism (AREA)

- Crystals, And After-Treatments Of Crystals (AREA)

Description

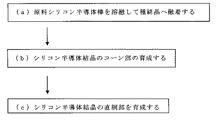

FZ法で製造される半導体結晶としては、例えば、シリコン半導体結晶が挙げられる。このようなFZシリコン半導体結晶は、例えば、図4に示すような工程に従い、図5に示すように、シリコン半導体結晶をFZ半導体結晶製造装置によって製造することができる。

印加電圧が低く放電の危険性が小さいコーン部の直径が小さい部分を育成する際には、チャンバ内圧力を低い状態とすることによって、コーン部における有転位化を防止することができる。そして、印加電圧が高く放電の危険性が高い直径が大きい部分を育成する際には、チャンバ内圧力を変化させ、高い状態とすることによって、放電を抑制することができて、放電による有転位化を防止することができる。

このように、シリコン半導体結晶を、窒素ガスを含む不活性ガス雰囲気下で育成することによって、放電の防止効果が高く、結晶強度の高い高品質のシリコン半導体結晶を製造することができる。

直胴部の直径が170mm以上、さらには、200mm以上の大直径のFZシリコン半導体結晶を製造する場合、放電防止のためにチャンバ内の圧力を高くするとコーン部における有転位化が起こりやすくなるという問題が顕著であるため、特に本発明のシリコン半導体結晶の製造方法で製造することが有効である。

このように、チャンバ内の圧力を、例えば予め準備したパターンに従って変化させることによって、育成中のシリコン半導体結晶の直径に応じた所望の圧力に自動で制御して変化させることができ、より確実に放電とコーン部における有転位化の両方を防ぐことができる。

このように、チャンバ内の圧力を、シリコン半導体結晶の育成中に0.03MPa以上変化させることによって、大直径のシリコン半導体結晶を育成する際に、放電およびコーン部における有転位化の両方をより効果的に防ぐことができる。

このように、シリコン半導体結晶のコーン部の育成を開始してから該シリコン半導体結晶の直径が30mmになるまで、前記チャンバ内の圧力を0.15MPa以下として育成することによって、より効果的にコーン部における有転位化を防ぐことができる。

このように、育成中のシリコン半導体結晶の直径が170mm以上の部分を育成する際に、前記チャンバ内の圧力を0.18MPa以上として育成することによって、印加電圧が高く放電の危険性が特に高い直径が170mm以上の大きい部分を育成する際にも、放電を効果的に抑制することができるため、放電による無転位化の阻害を効果的に防止することができる。

図1は、本発明に係るシリコン半導体結晶の製造方法の一例のフロー図である。図2は、 本発明に係るシリコン半導体結晶のFZ半導体結晶製造装置による製造の一例を示した概略断面図である。

該窒素ガスを含む不活性ガス雰囲気は、特に、Arガス等の希ガスに微量の窒素ガスを混合した雰囲気が好ましい。これによって、コーン部での有転位化防止と放電防止の両方に高い効果を得ることができる。なお、該雰囲気は、ガス導入部17から導入ガス23として導入し、排出ガス22としてガス排出部16から排出することができる。これらの流量をチャンバ内圧力制御機構としての弁21a、21bの開度を調整することによって制御すれば、容易にチャンバ内圧力を変更制御できる。

なお、徐々にチャンバ内圧力を変化させることで乱流による異物混入等の有転位化要因を排除することができる。

また、直径30mmより小さい部分を育成する際には印加電圧が低いため、前記チャンバ内圧力は、0.02MPa以上であれば、放電は発生し難い。

また、直径170mm以上の部分を育成する際にはメルト量が多いため、前記チャンバ内圧力が0.30MPa以下であれば、メルト中に窒素濃度が非常に高くなる事や窒化膜が完全に溶融せずに固液界面に到達し、有転位化を生じる危険は少ない。

(実施例)

原料シリコン半導体棒として、直径150mmの多結晶シリコンを溶融して種結晶に融着させた(種付け)後、密閉したチャンバ内でFZ法によりゾーニングしつつ、シリコン半導体結晶のコーン部を、直径を拡大させながら育成し、その際に、前記チャンバ内の圧力を変化させ、その後、該シリコン半導体結晶の直胴部を、目標直径に制御しつつ育成し、該シリコン半導体結晶として、直胴部の直径205mm、直胴長さ30cmのシリコン単結晶を製造した。

そして、FZ法によるシリコン単結晶の育成を8回実施した。その結果、8回中、コーン部の有転位化トラブルは2回、ノントラブルは6回であり、放電は全く発生せず、大直径で高品質のシリコン半導体結晶を高歩留まりで製造することができた。

原料シリコン半導体棒として、直径150mmの多結晶シリコンをFZ法によりゾーニングしつつ、直径を拡大させながらシリコン半導体結晶のコーン部を育成し、その後、直径を制御しつつ該シリコン半導体結晶の直胴部を育成し、該シリコン半導体結晶として、直胴部の直径205mm、直胴長さ30cmのシリコン単結晶を製造した。

原料シリコン半導体棒として、直径150mmの多結晶シリコンをFZ法によりゾーニングしつつ、直径を拡大させながらシリコン半導体結晶のコーン部を育成し、その後、直径を制御しつつ該シリコン半導体結晶の直胴部を育成し、該シリコン半導体結晶として、直胴部の直径205mm、直胴長さ30cmのシリコン単結晶を製造した。

例えば、上記では、結晶育成中に圧力を上げるように変化させたが、目的に応じ、圧力変化パターンは適宜変更できる。例えば、結晶底部では、圧力を下げるように制御してもよい。

3…上軸、 4…上部保持治具、 5…下軸、 6…下部保持治具、

7、7a…誘導加熱コイル、 8…種結晶、 9…絞り部、 10…浮遊帯域、

12…スリット、 12a、12b…対向面、

13a、13b…電源端子、 14…内周面、 15…外周面、

16…ガス排出部、 17…ガス導入部、 18…コーン部、 19…直胴部、

20…チャンバ、 21a、21b…チャンバ内圧力制御機構、

22…排出ガス、 23…導入ガス、 30、40…FZ半導体結晶製造装置。

Claims (6)

- 少なくとも、原料となるシリコン半導体棒を溶融して種結晶に融着させた後、チャンバ内で直径を拡大させながらシリコン単結晶のコーン部を育成し、その後、所望の直径に制御しつつ該シリコン単結晶の直胴部を育成する浮遊帯溶融法によってシリコン単結晶を製造する方法において、シリコン単結晶の育成中に前記チャンバ内の圧力を低い状態から高い状態へ変化させ、窒素ガスを含む不活性ガス雰囲気下で前記シリコン単結晶を育成することを特徴とするシリコン単結晶の製造方法。

- 前記育成するシリコン単結晶として、直胴部の直径が170mm以上のものを育成することを特徴とする請求項1に記載のシリコン単結晶の製造方法。

- 前記チャンバ内の圧力を、予め準備したパターンによって変化させることを特徴とする請求項1又は請求項2に記載のシリコン単結晶の製造方法。

- 前記チャンバ内の圧力を、シリコン単結晶の育成中に0.03MPa以上変化させることを特徴とする請求項1ないし請求項3のいずれか一項に記載のシリコン単結晶の製造方法。

- 前記シリコン単結晶のコーン部の育成を開始してから該シリコン単結晶の直径が30mmになるまで、前記チャンバ内の圧力を0.15MPa以下として育成することを特徴とする請求項1ないし請求項4のいずれか一項に記載のシリコン単結晶の製造方法。

- 前記育成中のシリコン単結晶の直径が170mm以上の部分を育成する際に、前記チャンバ内の圧力を0.18MPa以上として育成することを特徴とする請求項1ないし請求項5のいずれか一項に記載のシリコン単結晶の製造方法。

Priority Applications (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2005338346A JP4581977B2 (ja) | 2005-11-24 | 2005-11-24 | シリコン単結晶の製造方法 |

| DE200610055376 DE102006055376B4 (de) | 2005-11-24 | 2006-11-23 | Verfahren zur Herstellung eines Silizium-Halbleiterkristalls |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2005338346A JP4581977B2 (ja) | 2005-11-24 | 2005-11-24 | シリコン単結晶の製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2007145610A JP2007145610A (ja) | 2007-06-14 |

| JP4581977B2 true JP4581977B2 (ja) | 2010-11-17 |

Family

ID=38037965

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2005338346A Expired - Lifetime JP4581977B2 (ja) | 2005-11-24 | 2005-11-24 | シリコン単結晶の製造方法 |

Country Status (2)

| Country | Link |

|---|---|

| JP (1) | JP4581977B2 (ja) |

| DE (1) | DE102006055376B4 (ja) |

Families Citing this family (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP4957600B2 (ja) * | 2008-03-18 | 2012-06-20 | 信越半導体株式会社 | Fz法による半導体結晶製造方法および半導体結晶製造装置 |

| US10766777B2 (en) * | 2009-11-20 | 2020-09-08 | Consarc Corporation | Method for electromagnetic casting of silicon in a conductive crucible using a highest- and lowest-disposed induction coil |

| JP5505365B2 (ja) * | 2011-04-28 | 2014-05-28 | 信越半導体株式会社 | 誘導加熱コイルにおける放電防止用絶縁部材及びこれを用いた単結晶製造装置並びに単結晶製造方法 |

| JP6064675B2 (ja) * | 2013-02-28 | 2017-01-25 | 信越半導体株式会社 | 半導体単結晶棒の製造方法 |

| JP6471683B2 (ja) * | 2015-12-07 | 2019-02-20 | 株式会社Sumco | シリコン単結晶の製造方法 |

Family Cites Families (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE2331004C3 (de) * | 1973-06-18 | 1982-02-04 | Siemens AG, 1000 Berlin und 8000 München | Induktionsheizspule zum tiegelfreien Zonenschmelzen |

| DE10137856B4 (de) * | 2001-08-02 | 2007-12-13 | Siltronic Ag | Durch tiegelloses Zonenziehen hergestellter Einkristall aus Silicium |

| JP4982034B2 (ja) * | 2004-03-30 | 2012-07-25 | 信越半導体株式会社 | シリコン単結晶の製造方法 |

| JP4367213B2 (ja) * | 2004-04-21 | 2009-11-18 | 信越半導体株式会社 | シリコン単結晶の製造方法 |

-

2005

- 2005-11-24 JP JP2005338346A patent/JP4581977B2/ja not_active Expired - Lifetime

-

2006

- 2006-11-23 DE DE200610055376 patent/DE102006055376B4/de active Active

Also Published As

| Publication number | Publication date |

|---|---|

| DE102006055376B4 (de) | 2013-09-19 |

| JP2007145610A (ja) | 2007-06-14 |

| DE102006055376A1 (de) | 2007-05-31 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP0823497B1 (en) | Process for controlling thermal history of Czochralski-grown silicon | |

| US6120749A (en) | Silicon single crystal with no crystal defect in peripheral part of wafer and process for producing the same | |

| JP2009114054A (ja) | 酸素濃度特性が改善した半導体単結晶の製造方法 | |

| US20090293804A1 (en) | Method of shoulder formation in growing silicon single crystals | |

| JP4581977B2 (ja) | シリコン単結晶の製造方法 | |

| US20090293803A1 (en) | Method of growing silicon single crystals | |

| WO2012114375A1 (ja) | N型シリコン単結晶の製造方法及びリンドープn型シリコン単結晶 | |

| JP6119642B2 (ja) | 半導体単結晶の製造方法 | |

| JP6459987B2 (ja) | シリコン単結晶の製造方法 | |

| JPH11130592A (ja) | シリコン単結晶の製造方法 | |

| JPWO1999037833A1 (ja) | 単結晶引き上げ装置 | |

| US6153009A (en) | Method for producing a silicon single crystal and the silicon single crystal produced thereby | |

| JP6720841B2 (ja) | 半導体シリコン単結晶の製造方法 | |

| JP4604700B2 (ja) | 単結晶製造装置及び単結晶製造方法 | |

| JPH11180793A (ja) | 単結晶の引上速度制御方法 | |

| JP4654875B2 (ja) | 単結晶製造装置及び単結晶製造方法 | |

| JP2009292662A (ja) | シリコン単結晶育成における肩形成方法 | |

| WO2019142493A1 (ja) | 単結晶製造用黒鉛ヒーター及び単結晶引き上げ装置 | |

| KR100946558B1 (ko) | 커스프 자기장을 이용한 반도체 단결정 제조장치 및 방법 | |

| KR101723739B1 (ko) | 단결정 잉곳 성장장치 및 그 성장방법 | |

| JP6488975B2 (ja) | シリコン単結晶の引上げ方法 | |

| US20030140843A1 (en) | Method for fabricating silicone single crystal | |

| JP4702266B2 (ja) | 単結晶の引上げ方法 | |

| JP5136252B2 (ja) | シリコン単結晶の育成方法 | |

| WO2025134715A1 (ja) | 単結晶の製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20080305 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20100113 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20100126 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20100305 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20100803 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20100816 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 4581977 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130910 Year of fee payment: 3 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| S531 | Written request for registration of change of domicile |

Free format text: JAPANESE INTERMEDIATE CODE: R313531 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |