JP4565249B2 - 金属−セラミックス接合基板およびその製造方法 - Google Patents

金属−セラミックス接合基板およびその製造方法 Download PDFInfo

- Publication number

- JP4565249B2 JP4565249B2 JP2004246606A JP2004246606A JP4565249B2 JP 4565249 B2 JP4565249 B2 JP 4565249B2 JP 2004246606 A JP2004246606 A JP 2004246606A JP 2004246606 A JP2004246606 A JP 2004246606A JP 4565249 B2 JP4565249 B2 JP 4565249B2

- Authority

- JP

- Japan

- Prior art keywords

- metal

- ceramic

- substrate

- ceramic substrate

- bonding substrate

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Landscapes

- Ceramic Products (AREA)

- Production Of Multi-Layered Print Wiring Board (AREA)

- Structure Of Printed Boards (AREA)

Description

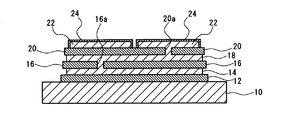

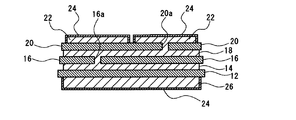

12 第1のセラミックス基板

14 第1の金属板

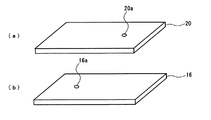

16 第2のセラミックス基板

16a 貫通孔(バイアホール)

18 第2の金属板

20 第3のセラミックス基板

20a 貫通孔(バイアホール)

22 金属回路板

24 めっき部

26 放熱用金属板

28 冷却フィン付放熱用金属ベース板

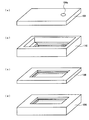

100 鋳型

102 下側鋳型部材

104 上側鋳型部材

104a 注湯口

106 底部

106a 第3のセラミックス基板収容部

106b 金属回路板形成部

108 中間部

108a 第2のセラミックス基板収容部

108b 第2の金属板形成部

110 上部

110a 放熱用金属ベース板形成部

110b 第1のセラミックス基板収容部

110c 第1の金属板形成部

Claims (4)

- 複数の金属板がセラミックス基板を介して接合された多層構造の金属−セラミックス接合基板の製造方法において、少なくとも1つにバイアホール用の貫通穴が形成された複数のセラミックス基板を互いに離間して鋳型内に配置させ、この鋳型内の各々のセラミックス基板に接触するように金属溶湯を注湯した後に金属溶湯を冷却して固化させることにより、各々のセラミックス基板上に金属板を形成して直接接合することを特徴とする、金属−セラミックス接合基板の製造方法。

- 前記金属溶湯がアルミニウム溶湯またはアルミニウム合金溶湯であることを特徴とする、請求項1に記載の金属−セラミックス接合基板の製造方法。

- 前記各々のセラミックス基板に金属板が直接接合した多層構造の金属−セラミックス接合基板を鋳型から取り出した後、前記複数の金属板のうちの最も外側に配置された金属板の表面にエッチングレジストを形成し、エッチングにより前記最も外側に配置された金属板に回路部を形成することを特徴とする、請求項1または2に記載の金属−セラミックス接合基板の製造方法。

- 前記回路部にめっきを施すことを特徴とする、請求項3に記載の金属−セラミックス接合基板の製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004246606A JP4565249B2 (ja) | 2004-08-26 | 2004-08-26 | 金属−セラミックス接合基板およびその製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004246606A JP4565249B2 (ja) | 2004-08-26 | 2004-08-26 | 金属−セラミックス接合基板およびその製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2006066595A JP2006066595A (ja) | 2006-03-09 |

| JP4565249B2 true JP4565249B2 (ja) | 2010-10-20 |

Family

ID=36112800

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2004246606A Expired - Fee Related JP4565249B2 (ja) | 2004-08-26 | 2004-08-26 | 金属−セラミックス接合基板およびその製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4565249B2 (ja) |

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR101206918B1 (ko) | 2011-04-19 | 2012-11-30 | (주)태린 | 온도측정 제어 레이저를 이용한 이종물질 접합방법 |

| WO2014034245A1 (ja) | 2012-08-31 | 2014-03-06 | 三菱マテリアル株式会社 | パワーモジュール用基板及びパワーモジュール |

| US9018534B2 (en) | 2011-04-20 | 2015-04-28 | Sotaro Oi | Method of manufacturing power module substrate and power module substrate |

Families Citing this family (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2011073194A (ja) * | 2009-09-29 | 2011-04-14 | Dowa Metaltech Kk | 金属−セラミックス接合基板およびその製造方法 |

| JP5389595B2 (ja) * | 2009-09-30 | 2014-01-15 | Dowaメタルテック株式会社 | 金属−セラミックス接合基板及びその製造方法 |

| JP5837754B2 (ja) * | 2011-03-23 | 2015-12-24 | Dowaメタルテック株式会社 | 金属−セラミックス接合基板およびその製造方法 |

| JP5966275B2 (ja) * | 2011-08-10 | 2016-08-10 | 三菱マテリアル株式会社 | パワーモジュール用基板の製造方法 |

| JP5831419B2 (ja) * | 2012-09-27 | 2015-12-09 | 三菱マテリアル株式会社 | パワーモジュール用基板 |

| JP6224960B2 (ja) * | 2012-09-27 | 2017-11-01 | Dowaメタルテック株式会社 | 放熱板およびその製造方法 |

| EP2838325B1 (en) * | 2013-08-16 | 2021-06-16 | NGK Insulators, Ltd. | Ceramic circuit board and electronic device |

| JP6327105B2 (ja) | 2014-10-17 | 2018-05-23 | 三菱電機株式会社 | 半導体装置 |

| JP2017212316A (ja) * | 2016-05-25 | 2017-11-30 | Dowaホールディングス株式会社 | 金属−セラミックス接合基板およびその製造方法 |

| JP6837365B2 (ja) * | 2017-03-28 | 2021-03-03 | 三菱電機株式会社 | 金属−セラミックス接合基板、及びその製造方法 |

Family Cites Families (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2939444B2 (ja) * | 1996-09-18 | 1999-08-25 | 株式会社東芝 | 多層窒化けい素回路基板 |

| JP2001160682A (ja) * | 1999-12-01 | 2001-06-12 | Sumitomo Metal Mining Co Ltd | 多層セラミック配線板の製造方法 |

| JP2001250723A (ja) * | 2000-03-07 | 2001-09-14 | Tdk Corp | 高q高周波コイル及びその製造方法 |

| JP2002283041A (ja) * | 2001-03-23 | 2002-10-02 | Taiheiyo Cement Corp | 積層構造部材およびその製造方法 |

| JP2003086747A (ja) * | 2001-09-10 | 2003-03-20 | Hitachi Ltd | 絶縁回路基板とその製法およびそれを用いた半導体パワー素子 |

| JP4324704B2 (ja) * | 2002-09-13 | 2009-09-02 | Dowaメタルテック株式会社 | 金属−セラミックス複合部材の製造装置、製造用鋳型、並びに製造方法 |

| JP4133170B2 (ja) * | 2002-09-27 | 2008-08-13 | Dowaホールディングス株式会社 | アルミニウム−セラミックス接合体 |

-

2004

- 2004-08-26 JP JP2004246606A patent/JP4565249B2/ja not_active Expired - Fee Related

Cited By (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR101206918B1 (ko) | 2011-04-19 | 2012-11-30 | (주)태린 | 온도측정 제어 레이저를 이용한 이종물질 접합방법 |

| US9018534B2 (en) | 2011-04-20 | 2015-04-28 | Sotaro Oi | Method of manufacturing power module substrate and power module substrate |

| DE102012206276B4 (de) | 2011-04-20 | 2023-02-02 | Mitsubishi Materials Corporation | Verfahren zum Herstellen eines Leistungsmodul-Substrats und Leistungsmodul-Substrat |

| WO2014034245A1 (ja) | 2012-08-31 | 2014-03-06 | 三菱マテリアル株式会社 | パワーモジュール用基板及びパワーモジュール |

| KR20150052044A (ko) | 2012-08-31 | 2015-05-13 | 미쓰비시 마테리알 가부시키가이샤 | 파워 모듈용 기판 및 파워 모듈 |

| US9615442B2 (en) | 2012-08-31 | 2017-04-04 | Mitsubishi Materials Corporation | Power module substrate and power module |

Also Published As

| Publication number | Publication date |

|---|---|

| JP2006066595A (ja) | 2006-03-09 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4565249B2 (ja) | 金属−セラミックス接合基板およびその製造方法 | |

| JP4028452B2 (ja) | 電子部品搭載基板およびその製造方法 | |

| JP2017212316A (ja) | 金属−セラミックス接合基板およびその製造方法 | |

| CN102208378B (zh) | 冷却装置 | |

| JP4543279B2 (ja) | アルミニウム接合部材の製造方法 | |

| CN102171378A (zh) | 用于光学和电子器件的热管理的键合金属和陶瓷板 | |

| JP2010109132A (ja) | 熱電モジュールを備えたパッケージおよびその製造方法 | |

| JP5837754B2 (ja) | 金属−セラミックス接合基板およびその製造方法 | |

| JP5619437B2 (ja) | 金属−セラミックス接合基板の製造方法 | |

| JP2008218938A (ja) | 金属−セラミックス接合基板 | |

| JP4496404B2 (ja) | 金属−セラミックス接合基板およびその製造方法 | |

| JP4806803B2 (ja) | 金属−セラミックス接合基板およびその製造方法 | |

| JP2019141879A (ja) | アルミニウム−セラミックス接合基板およびその製造方法 | |

| JP5960522B2 (ja) | セラミック回路基板およびそれを用いた電子装置 | |

| JP5467407B2 (ja) | アルミニウム−セラミックス接合体 | |

| JP2011199275A (ja) | セラミック回路基板およびそれを用いた電子装置 | |

| JP6317178B2 (ja) | 回路基板および電子装置 | |

| JP5176042B2 (ja) | 電子部品搭載基板の製造装置および製造方法 | |

| JP2013225686A (ja) | 金属−セラミックス接合基板の製造方法 | |

| JP2011073194A (ja) | 金属−セラミックス接合基板およびその製造方法 | |

| JP7422608B2 (ja) | 金属-セラミックス接合基板およびその製造方法 | |

| JP6367701B2 (ja) | 回路基板およびその製造方法 | |

| JP6392583B2 (ja) | 回路基板、および電子装置 | |

| JP2006286754A (ja) | 金属−セラミックス接合基板 | |

| JP2006351927A (ja) | 半導体装置、回路基板及び電気接続箱 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20070625 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20071101 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20100518 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20100528 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20100706 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A711 | Notification of change in applicant |

Free format text: JAPANESE INTERMEDIATE CODE: A712 Effective date: 20100714 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20100715 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A821 Effective date: 20100714 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 4565249 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130813 Year of fee payment: 3 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| LAPS | Cancellation because of no payment of annual fees |