JP4367656B2 - 付加硬化型シリコーンゴム接着剤組成物の製造方法 - Google Patents

付加硬化型シリコーンゴム接着剤組成物の製造方法 Download PDFInfo

- Publication number

- JP4367656B2 JP4367656B2 JP2006348970A JP2006348970A JP4367656B2 JP 4367656 B2 JP4367656 B2 JP 4367656B2 JP 2006348970 A JP2006348970 A JP 2006348970A JP 2006348970 A JP2006348970 A JP 2006348970A JP 4367656 B2 JP4367656 B2 JP 4367656B2

- Authority

- JP

- Japan

- Prior art keywords

- component

- group

- addition

- silicone rubber

- adhesive composition

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Classifications

-

- C—CHEMISTRY; METALLURGY

- C09—DYES; PAINTS; POLISHES; NATURAL RESINS; ADHESIVES; COMPOSITIONS NOT OTHERWISE PROVIDED FOR; APPLICATIONS OF MATERIALS NOT OTHERWISE PROVIDED FOR

- C09J—ADHESIVES; NON-MECHANICAL ASPECTS OF ADHESIVE PROCESSES IN GENERAL; ADHESIVE PROCESSES NOT PROVIDED FOR ELSEWHERE; USE OF MATERIALS AS ADHESIVES

- C09J183/00—Adhesives based on macromolecular compounds obtained by reactions forming in the main chain of the macromolecule a linkage containing silicon, with or without sulfur, nitrogen, oxygen, or carbon only; Adhesives based on derivatives of such polymers

- C09J183/04—Polysiloxanes

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08L—COMPOSITIONS OF MACROMOLECULAR COMPOUNDS

- C08L83/00—Compositions of macromolecular compounds obtained by reactions forming in the main chain of the macromolecule a linkage containing silicon with or without sulfur, nitrogen, oxygen or carbon only; Compositions of derivatives of such polymers

Landscapes

- Chemical & Material Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Organic Chemistry (AREA)

- Health & Medical Sciences (AREA)

- Medicinal Chemistry (AREA)

- Polymers & Plastics (AREA)

- Adhesives Or Adhesive Processes (AREA)

Description

〔1〕 下記の成分(A)〜(G)を含有してなる1液性の付加硬化型シリコーンゴム接着剤組成物の製造方法であって、第一工程として、成分(A)、(B)、(C)及び(D)を必須とし、成分(A)〜(D)の一部又は全部、及び必要により成分(E)、(F)の全部又は一部を、成分(G)を含まない状態で0.1〜20kPaの減圧下、0℃〜200℃の環境で混合し、その後、第二工程として、成分(G)の添加を必須とし、残余の成分を配合して0.1〜20kPaの減圧下、0℃〜60℃の環境で混合してなることを特徴とする1液性の付加硬化型シリコーンゴム接着剤組成物の製造方法。

〔2〕 成分(A)及び成分(B)の全量を第一工程で添加し、成分(C)及び/又は成分(D)を第一工程及び第二工程に分割して添加することを特徴とする〔1〕記載の付加硬化型シリコーンゴム接着剤組成物の製造方法。

〔3〕 成分(D)を、第一工程で1〜50質量%、第二工程で99〜50質量%分割配合することを特徴とする〔2〕記載の付加硬化型シリコーンゴム接着剤組成物の製造方法。

〔4〕 成分(E)を第一工程で全量配合することを特徴とする〔1〕〜〔3〕のいずれかに記載の付加硬化型シリコーンゴム接着剤組成物の製造方法。

〔5〕 成分(F)を第二工程で全量配合することを特徴とする〔1〕〜〔4〕のいずれかに記載の付加硬化型シリコーンゴム接着剤組成物の製造方法。

R1 aR2 bSiO(4-a-b)/2

(式中、R1は脂肪族不飽和結合を含まない置換又は非置換の一価炭化水素基、R2はアルケニル基であり、aは0.96〜2.00、bは0.001〜0.5で、かつa+bが1.46〜2.1を満足する正数である。)

で示される、一分子中に珪素原子に結合したアルケニル基を少なくとも2個含有するオルガノポリシロキサン:100質量部、

(B)無機充填材:0.5〜400質量部、

(C)アルコキシシラン:0.1〜20質量部、

(D)チタン化合物、ジルコニウム化合物、アルミニウム化合物から選択される加水分解触媒:0.001〜10質量部、

(E)下記平均組成式

R3 cHdSiO(4-c-d)/2

(式中、R3は脂肪族不飽和結合を含まない置換又は非置換の一価炭化水素基であり、cは0.7〜2.1、dは0.005〜1.2で、かつc+dが0.8〜3.0を満足する正数である。)

で示されるオルガノハイドロジェンポリシロキサン:組成物中のアルケニル基に対するヒドロシリル基が0.4:1.0〜10.0:1.0となる量、

(F)必要量の硬化制御材、

(G)白金系金属化合物:組成物全量に対して金属元素含有量として1〜2,000ppm

〔1〕成分(A)、(B)、並びに成分(C)及び(D)の一部又は全部を必須として、成分(G)を含まない状態で常圧〜減圧下、0℃〜200℃の環境で混合する第一工程、

〔2〕上記混合物に、成分(G)の添加を必須とし、残余の成分を配合して常圧〜減圧下、0℃〜60℃の環境で混合する第二工程

により製造されるものである。

R1 aR2 bSiO(4-a-b)/2

(式中、R1は脂肪族不飽和結合を含まない置換又は非置換の一価炭化水素基、R2はアルケニル基であり、aは0.96〜2.00、bは0.001〜0.5で、かつa+bが1.46〜2.1を満足する正数である。)

で示される、一分子中に珪素原子に結合したアルケニル基を少なくとも2個含有するオルガノポリシロキサン、

(B)無機充填材、

(C)アルコキシシラン、

(D)チタン化合物、ジルコニウム化合物、アルミニウム化合物から選択される加水分解触媒、

(E)下記平均組成式

R3 cHdSiO(4-c-d)/2

(式中、R3は脂肪族不飽和結合を含まない置換又は非置換の一価炭化水素基であり、cは0.7〜2.1、dは0.005〜1.2で、かつc+dが0.8〜3.0を満足する正数である。)

で示されるオルガノハイドロジェンポリシロキサン、

(F)硬化制御材、

(G)白金系金属化合物

本発明に用いられる成分(A)のオルガノポリシロキサンは、下記平均組成式

R1 aR2 bSiO(4-a-b)/2

(式中、R1は脂肪族不飽和結合を含まない置換又は非置換の一価炭化水素基、R2はアルケニル基であり、aは0.96〜2.00、bは0.001〜0.5で、かつa+bが1.46〜2.1を満足する正数であり、好ましくは、aは1.85〜2.00、bは0.001〜0.02、a+bは1.95〜2.04である。)

で示され、一分子中に珪素原子に結合したアルケニル基を少なくとも2個、好ましくは2〜40個、より好ましくは2〜20個含有するものとされるが、その分子構造については特に制限はなく、直鎖状、分岐状、環状あるいは網状のいずれであってもよく、また、単一のシロキサン単位からなる重合体又は二種以上のシロキサン単位からなる共重合体であってもよい。

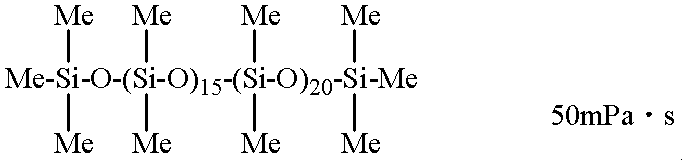

また、この成分(A)としてのオルガノポリシロキサンの25℃における粘度は10mPa・s以上であることが好ましいが、より好ましくは50〜500,000mPa・sの範囲から選ばれるものである。この粘度が10mPa・sより低いと硬化物が脆くなり、また基材の変形に対応できなくなる場合があり、一方、500,000mPa・sを超えると硬化前の組成物の粘度が大きくなり、作業性が低下する場合がある。これらのオルガノポリシロキサンは、粘度が上記範囲にあれば、二種以上を組合せて使用してもよい。なお、本発明において、粘度は回転粘度計等により測定することができる(以下同様)。

無機充填材として、好ましくは、補強性シリカ、結晶性シリカ(石英粉末)、珪藻土、炭酸カルシウムから選ばれる一種又は二種以上の組み合わせが挙げられる。

で示されるα−シリルエステル類、並びにこれらの部分加水分解縮合物などが例示できる。

Ti(OC3H7)2(ACAC)2、Ti(ACAC)4、Zr(OC2H5)4、

Zr(OC3H7)4、Zr(OC4H9)4、Zr(OC8H17)4、

Zr(OC3H7)2(ACAC)2、Zr(ACAC)4、

Zr(OC3H7)3(C3COCH2COC12H25)、

Zr(OC3H7)3(OCOCH3)、Zr(OC3H7)3(OCOC12H25)、

Al(OC3H7)3、Al(OC3H7)2(C3COCH2COC12H25)、

Al(OC3H7)2(OCOCH3)、Al(OC3H7)2(OCOC12H25)

(ACAC:アセチルアセトンを表す。)

R3 cHdSiO(4-c-d)/2

フェニル基である。また、cは0.7〜2.1、dは0.005〜1.2で、かつc+dが0.8〜3.0を満足する正数であり、好ましくは、cは0.9〜2.0、dは0.02〜1.2、c+dが1.0〜2.5、より好ましくは、cは1.0〜1.8、dは0.4〜1.0、c+dが1.5〜2.3、更に好ましくは、cは1.0〜1.73、dは0.47〜1.0、c+dが1.9〜2.2である。

なお、これらのオルガノハイドロジェンポリシロキサンは、一種を単独で又は二種以上を組合せて使用してもよい。

白金系金属化合物の添加量は触媒量とすることができ、希望する硬化速度に応じて適宜増減すればよいが、通常は、組成物全量に対して白金金属質量で1〜2,000ppm、好ましくは1〜200ppmの範囲である。

〔1〕上記成分(A)、(B)、並びに成分(C)及び(D)の一部又は全部を必須として、成分(G)を含まない状態で常圧〜減圧下、0℃〜200℃の環境で混合する第一工程、

〔2〕上記混合物に、上記成分(G)の添加を必須とし、残余の成分を配合して常圧〜減圧下、0℃〜60℃の環境で混合する第二工程

により製造されるものであり、1液性の組成物とすることができるものである。

系内の水分においては、原料となるシロキサン及び無機充填材のコンパウンドを加熱あるいは減圧混合することで、ある程度の軽減が可能であるが、シロキサン構造中の水酸基(シラノール)、無機充填材表面の水酸基は除去することができない。

本発明の第一工程によれば、系中の水分、水酸基を封鎖することが可能となる。この工程を行う場合と行わない場合とでは、1液性付加硬化型組成物としての保存性が著しく異なる。

成分(A):全量、

成分(B):全量、

成分(C):成分(C)中の1〜90質量%、特に10〜50質量%、

成分(D):成分(D)中の0.1〜90質量%、特に1〜50質量%

とすることが好ましい。

なお、成分(G)は第二工程のみに添加され、第一工程には配合されない。

混合温度が高すぎると成分(C)が揮発してしまい、低すぎると工程時間が長くなってしまう。また、混合時間が短すぎると成分(A),(B)中の水分、水酸基の封鎖が不十分となる場合がある。

混合温度が高すぎると混合工程中に硬化反応が進行してしまい、低すぎると雰囲気中の水分が結露してしまうため工程上不都合である。また、混合時間が短すぎると組成物が不均一な状態となってしまう場合があり、長すぎると工程中に成分(C)や成分(F)が揮発してしまう場合がある。

この場合の付加硬化型シリコーンゴム接着剤組成物の使用方法、硬化条件は、例えば、接着対象である基材状にシリコーンゴム接着剤組成物を塗布する等して基材状に該接着剤組成物層を形成するか、あるいは異なる複数の基材の間に該接着剤組成物を充填して複数の基材の間に該接着剤組成物層を形成して、室温(25℃)〜200℃、好ましくは室温〜150℃で1分〜7日間、好ましくは1分〜3時間程度の硬化条件で該接着剤組成物層を硬化させる等の方法を採用することができる。

表1に示すように、第一工程の成分(A)〜(E)の所定量を配合し、減圧ニーダーを用いて60±10℃/1kPaにて1時間減圧混合し、更にこの混合物に、第二工程の成分(C−1)〜(G)の所定量を混合し、減圧ニーダーを用いて30±10℃/1kPaにて1時間減圧混合してシリコーンゴム接着剤組成物を調製した。

得られた組成物の粘度を下記方法により測定すると共に、該組成物を120℃,60分間加熱して硬化させた試料を用いて、硬さ、剪断接着力(初期、保存後)を下記方法により測定し、これらの結果を表1に併記した。

上記で得られたシリコーンゴム接着剤組成物の初期、及び40℃×7日後の粘度を回転粘度計(BH型ローター 7番 10rpm)により測定した。

《硬さ》

上記で得られた3cm×4cm×6mm(厚さ)の硬化物試料を用いて、JIS K 6249(デュロメータ タイプA)に準じて硬さを測定した。また、40℃×7日保存後の組成物を上記と同様に硬化させた硬化物試料を用いて、同様に硬さを測定した。

《剪断接着力》

25mm×50mm×5mm(厚さ)の2枚のガラス板の間に、厚さ2mm×貼り合わせ幅10mmで接着剤組成物層を形成し、120℃、60分間の加熱硬化により該接着剤組成物層を硬化させて剪断接着力測定用の試料を作製した。

得られた試料を用いて、JIS K 6249に準じて剪断接着力を測定した。また、この試料の40℃×7日保存後の剪断接着力を同様に測定した。

比表面積310m2/g、HN(Si(OMe)2)で表面処理されたもの

(C)アルコキシシラン

C−1 Si(OMe)4の部分加水分解物

C−2 γ−グリシドキシプロピルトリメトキシシラン

(D)加水分解触媒

D−1 Zr(ACAC)4

D−2 Zr(O−iPr)4

D−3 Zr(O−iPr)3(OCOC12H25)

D−4 Ti(O−iPr)4

D−5 Al(O−iPr)3

(E)ハイドロジェンポリシロキサン:H−Sx

1−エチニル−シクロヘキサノール/トルエン溶液(50質量%)

(G)白金触媒

白金の1,2−ジビニル−1,1,2,2−テトラメチル−ジシロキサンの錯体/トルエン溶液(Pt=0.5質量%)

Claims (5)

- 下記の成分(A)〜(G)を含有してなる1液性の付加硬化型シリコーンゴム接着剤組成物の製造方法であって、第一工程として、成分(A)、(B)、(C)及び(D)を必須とし、成分(A)〜(D)の一部又は全部、及び必要により成分(E)、(F)の全部又は一部を、成分(G)を含まない状態で0.1〜20kPaの減圧下、0℃〜200℃の環境で混合し、その後、第二工程として、成分(G)の添加を必須とし、残余の成分を配合して0.1〜20kPaの減圧下、0℃〜60℃の環境で混合してなることを特徴とする1液性の付加硬化型シリコーンゴム接着剤組成物の製造方法。

(A)下記平均組成式

R1 aR2 bSiO(4-a-b)/2

(式中、R1は脂肪族不飽和結合を含まない置換又は非置換の一価炭化水素基、R2はアルケニル基であり、aは0.96〜2.00、bは0.001〜0.5で、かつa+bが1.46〜2.1を満足する正数である。)

で示される、一分子中に珪素原子に結合したアルケニル基を少なくとも2個含有するオルガノポリシロキサン:100質量部、

(B)無機充填材:0.5〜400質量部、

(C)アルコキシシラン:0.1〜20質量部、

(D)チタン化合物、ジルコニウム化合物、アルミニウム化合物から選択される加水分解触媒:0.001〜10質量部、

(E)下記平均組成式

R3 cHdSiO(4-c-d)/2

(式中、R3は脂肪族不飽和結合を含まない置換又は非置換の一価炭化水素基であり、cは0.7〜2.1、dは0.005〜1.2で、かつc+dが0.8〜3.0を満足する正数である。)

で示されるオルガノハイドロジェンポリシロキサン:組成物中のアルケニル基に対するヒドロシリル基が0.4:1.0〜10.0:1.0となる量、

(F)必要量の硬化制御材、

(G)白金系金属化合物:組成物全量に対して金属元素含有量として1〜2,000ppm - 成分(A)及び成分(B)の全量を第一工程で添加し、成分(C)及び/又は成分(D)を第一工程及び第二工程に分割して添加することを特徴とする請求項1記載の付加硬化型シリコーンゴム接着剤組成物の製造方法。

- 成分(D)を、第一工程で1〜50質量%、第二工程で99〜50質量%分割配合することを特徴とする請求項2記載の付加硬化型シリコーンゴム接着剤組成物の製造方法。

- 成分(E)を第一工程で全量配合することを特徴とする請求項1〜3のいずれか1項記載の付加硬化型シリコーンゴム接着剤組成物の製造方法。

- 成分(F)を第二工程で全量配合することを特徴とする請求項1〜4のいずれか1項記載の付加硬化型シリコーンゴム接着剤組成物の製造方法。

Priority Applications (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2006348970A JP4367656B2 (ja) | 2006-12-26 | 2006-12-26 | 付加硬化型シリコーンゴム接着剤組成物の製造方法 |

| EP07024801A EP1942169B1 (en) | 2006-12-26 | 2007-12-20 | Addition cure silicone rubber adhesive composition and making method |

| US12/003,366 US7825177B2 (en) | 2006-12-26 | 2007-12-21 | Addition cure silicone rubber adhesive composition and making method |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2006348970A JP4367656B2 (ja) | 2006-12-26 | 2006-12-26 | 付加硬化型シリコーンゴム接着剤組成物の製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2008156545A JP2008156545A (ja) | 2008-07-10 |

| JP4367656B2 true JP4367656B2 (ja) | 2009-11-18 |

Family

ID=39200011

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2006348970A Expired - Fee Related JP4367656B2 (ja) | 2006-12-26 | 2006-12-26 | 付加硬化型シリコーンゴム接着剤組成物の製造方法 |

Country Status (3)

| Country | Link |

|---|---|

| US (1) | US7825177B2 (ja) |

| EP (1) | EP1942169B1 (ja) |

| JP (1) | JP4367656B2 (ja) |

Families Citing this family (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP5351415B2 (ja) * | 2007-12-26 | 2013-11-27 | ウィンテックポリマー株式会社 | ポリブチレンテレフタレート樹脂組成物 |

| JP5459232B2 (ja) * | 2010-01-19 | 2014-04-02 | 信越化学工業株式会社 | 付加硬化型フルオロポリエーテル系接着剤組成物 |

| US11124602B2 (en) * | 2010-06-10 | 2021-09-21 | Polyplastics Co., Ltd. | Method for adhering resin molded articles |

| EP2452994A1 (en) * | 2010-11-12 | 2012-05-16 | Shin-Etsu Chemical Co., Ltd. | Addition curable silicone adhesive composition |

| CN102408869B (zh) * | 2011-08-04 | 2013-07-24 | 绵阳惠利电子材料有限公司 | 无卤阻燃电子电器用加成型有机硅灌封胶 |

| EP2794721A1 (en) * | 2011-12-20 | 2014-10-29 | 3M Innovative Properties Company | Dual condensation cure silicone |

| EP3484900B1 (en) | 2016-07-13 | 2020-07-01 | Dow Corning Corporation | Formulation containing a metal aprotic organosilanoxide compound |

| US20230242713A1 (en) * | 2020-09-29 | 2023-08-03 | Lg Energy Solution, Ltd. | Curable Composition and Two-Component Curable Composition |

Family Cites Families (32)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US3814730A (en) | 1970-08-06 | 1974-06-04 | Gen Electric | Platinum complexes of unsaturated siloxanes and platinum containing organopolysiloxanes |

| US3715334A (en) | 1970-11-27 | 1973-02-06 | Gen Electric | Platinum-vinylsiloxanes |

| US3775452A (en) | 1971-04-28 | 1973-11-27 | Gen Electric | Platinum complexes of unsaturated siloxanes and platinum containing organopolysiloxanes |

| US3699072A (en) | 1971-06-24 | 1972-10-17 | Dow Corning | Silicone elastomer with unprimed adhesion |

| JPS528854B2 (ja) | 1972-01-13 | 1977-03-11 | ||

| JPS5239751A (en) | 1975-09-26 | 1977-03-28 | Shin Etsu Chem Co Ltd | Curable organopolysiloxane compositions |

| NL7511482A (nl) | 1975-09-30 | 1977-04-01 | Philips Nv | Gasbindinrichting; werkwijze voor het vervaardi- gen van een kleurentelevisiebeeldbuis onder toe- passing van deze gasbindinrichting en aldus ver- vaardigde kleurentelevisiebeeldbuis. |

| US4077934A (en) | 1975-12-31 | 1978-03-07 | General Electric Company | Method of preparing compositions that comprise a polyphenylene ether resin and an alkenyl aromatic resin |

| US4138275A (en) | 1976-08-10 | 1979-02-06 | Sumitomo Electric Industries, Ltd. | Method of manufacturing aluminum alloy for electric conductor |

| JPS5828340B2 (ja) | 1976-08-10 | 1983-06-15 | 住友電気工業株式会社 | 導電用アルミニウム合金 |

| JPS62240361A (ja) * | 1986-04-11 | 1987-10-21 | Toray Silicone Co Ltd | 硬化性オルガノポリシロキサン組成物 |

| JP2508891B2 (ja) * | 1990-05-29 | 1996-06-19 | 信越化学工業株式会社 | シリコ―ンゴム組成物及びその硬化物 |

| US5399650A (en) * | 1993-08-17 | 1995-03-21 | Dow Corning Corporation | Adhesion promoting additives and low temperature curing organosiloxane compositions containing same |

| JPH08231939A (ja) * | 1995-02-24 | 1996-09-10 | Toshiba Silicone Co Ltd | 接着性ポリオルガノシロキサン組成物 |

| JPH08311340A (ja) * | 1995-05-15 | 1996-11-26 | Toray Dow Corning Silicone Co Ltd | 硬化性オルガノポリシロキサン組成物 |

| JPH09324152A (ja) * | 1996-06-06 | 1997-12-16 | Toray Dow Corning Silicone Co Ltd | 同種もしくは異種の基材からなる接着構造体の製造方法 |

| JPH108022A (ja) * | 1996-06-25 | 1998-01-13 | Toray Dow Corning Silicone Co Ltd | 光メモリ素子用シリコーン系接着剤、光メモリ素子、および光メモリ素子の製造方法 |

| JPH11106734A (ja) * | 1997-10-07 | 1999-04-20 | Toshiba Silicone Co Ltd | 接着性ポリオルガノシロキサン組成物 |

| DE10019599A1 (de) * | 2000-04-20 | 2001-10-31 | Wacker Chemie Gmbh | Selbsthaftende additionsvernetzende Siliconzusammensetzungen |

| JP4162390B2 (ja) | 2001-01-17 | 2008-10-08 | 東レ・ダウコーニング株式会社 | シリコーンゴム用接着剤 |

| JP2004359838A (ja) * | 2003-06-05 | 2004-12-24 | Shin Etsu Polymer Co Ltd | 硬化性定形シリコーン接着剤 |

| JP2005060549A (ja) * | 2003-08-13 | 2005-03-10 | Shin Etsu Polymer Co Ltd | 定型接着剤 |

| JP4895247B2 (ja) * | 2004-04-05 | 2012-03-14 | 旭化成ワッカーシリコーン株式会社 | 接着性シリコーンゴム組成物 |

| JP4596151B2 (ja) * | 2005-06-01 | 2010-12-08 | 信越化学工業株式会社 | 加熱硬化型シリコーンゴム接着剤組成物 |

| JP4634866B2 (ja) * | 2005-06-02 | 2011-02-16 | 信越化学工業株式会社 | 付加反応硬化型シリコーンゴム用接着剤 |

| JP2007009189A (ja) * | 2005-06-03 | 2007-01-18 | Shin Etsu Chem Co Ltd | 付加型シリコーン接着剤組成物 |

| JP4803350B2 (ja) * | 2005-06-03 | 2011-10-26 | 信越化学工業株式会社 | 圧着性異方導電性樹脂組成物及び微細電極の接続方法 |

| JP4586981B2 (ja) * | 2005-06-23 | 2010-11-24 | 信越化学工業株式会社 | 自己接着性オルガノポリシロキサン組成物 |

| JP2007031669A (ja) * | 2005-07-29 | 2007-02-08 | Shin Etsu Polymer Co Ltd | 液状接着剤 |

| JP5042703B2 (ja) * | 2006-05-10 | 2012-10-03 | 東レ・ダウコーニング株式会社 | シリコーンゴム組成物 |

| JP2008031450A (ja) * | 2006-06-27 | 2008-02-14 | Dow Corning Toray Co Ltd | シリコーンゴム組成物 |

| JP2008074882A (ja) * | 2006-09-19 | 2008-04-03 | Shin Etsu Chem Co Ltd | シリコーンゴム用2液付加反応硬化型接着剤 |

-

2006

- 2006-12-26 JP JP2006348970A patent/JP4367656B2/ja not_active Expired - Fee Related

-

2007

- 2007-12-20 EP EP07024801A patent/EP1942169B1/en active Active

- 2007-12-21 US US12/003,366 patent/US7825177B2/en active Active

Also Published As

| Publication number | Publication date |

|---|---|

| JP2008156545A (ja) | 2008-07-10 |

| EP1942169B1 (en) | 2011-07-27 |

| US20080153956A1 (en) | 2008-06-26 |

| US7825177B2 (en) | 2010-11-02 |

| EP1942169A1 (en) | 2008-07-09 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| TWI720245B (zh) | 硬化性有機聚矽氧烷組成物及電氣電子零件的保護劑或接著劑組成物 | |

| JP5609846B2 (ja) | 付加硬化型シリコーン接着剤組成物 | |

| KR101800341B1 (ko) | 폴리실록산 조성물 및 이의 경화물 | |

| JP4875251B2 (ja) | シリコーンゲル組成物 | |

| JP4835880B2 (ja) | 液状硬化性フロロシリコーン組成物の製造方法 | |

| JP6344333B2 (ja) | 付加硬化性シリコーンゴム組成物 | |

| EP1942169B1 (en) | Addition cure silicone rubber adhesive composition and making method | |

| JP3937120B2 (ja) | 液状付加硬化型シリコーンゴム組成物及びその製造方法 | |

| JP5031436B2 (ja) | 低透湿性ポリオルガノシロキサン組成物 | |

| JP4634866B2 (ja) | 付加反応硬化型シリコーンゴム用接着剤 | |

| KR102750550B1 (ko) | 접착성 폴리오르가노실록산 조성물 | |

| JP2021127373A (ja) | 1成分型ミラブル型シリコーンゴム組成物及びその硬化物 | |

| JP2009269968A (ja) | シリコーン接着剤 | |

| JP4553562B2 (ja) | 接着性ポリオルガノシロキサン組成物 | |

| JP2711621B2 (ja) | 耐熱性シリコーンゴム組成物 | |

| JP4190460B2 (ja) | 自己接着性オルガノポリシロキサン組成物 | |

| JP4596151B2 (ja) | 加熱硬化型シリコーンゴム接着剤組成物 | |

| JPH0632987A (ja) | 流動性及び充填剤分離性の改良されたシリコーンゴム組成物 | |

| JP2009191155A (ja) | 液状シリコーンゴムベースの製造方法及び付加硬化型液状シリコーンゴム組成物の製造方法 | |

| TWI642479B (zh) | 含有載持鉑催化劑之樹脂組成物、以及使用該樹脂組成物之熱硬化性有機聚矽氧烷組成物及其硬化方法 | |

| JP2015017198A (ja) | シリコーンゴム硬化物のモジュラスを低減する方法、シリコーンゴム組成物及び硬化物 | |

| JP3918944B2 (ja) | 付加硬化型シリコーン組成物 | |

| KR20240032952A (ko) | 열 전도성 실리콘 조성물 | |

| JP4761067B2 (ja) | エアーバッグ用コーティング布 | |

| JP7772098B2 (ja) | 白金-亜リン酸エステル錯体含有ヒドロシリル化触媒、その製造方法及び硬化性オルガノポリシロキサン組成物並びに物品 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20081224 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20090520 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20090706 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20090805 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 4367656 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20090818 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120904 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20150904 Year of fee payment: 6 |

|

| LAPS | Cancellation because of no payment of annual fees |