JP4333415B2 - 画像形成方法および画像形成装置 - Google Patents

画像形成方法および画像形成装置 Download PDFInfo

- Publication number

- JP4333415B2 JP4333415B2 JP2004064693A JP2004064693A JP4333415B2 JP 4333415 B2 JP4333415 B2 JP 4333415B2 JP 2004064693 A JP2004064693 A JP 2004064693A JP 2004064693 A JP2004064693 A JP 2004064693A JP 4333415 B2 JP4333415 B2 JP 4333415B2

- Authority

- JP

- Japan

- Prior art keywords

- toner

- latent image

- image carrier

- image forming

- lubricant

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Landscapes

- Photoreceptors In Electrophotography (AREA)

- Developing Agents For Electrophotography (AREA)

Description

また、近年環境保護のためにクリーニング機構を含む感光体カートリッジの長寿命化が装置を製造するメーカーの重要な課題となっている。長期に渡って良好なプリント物を得るためには、これらを構成する部材の劣化を出来るだけ低減することが必須である。

さらに近年の高画質化の要求に応えるため小粒径で球形度が高い重合トナーを用いた場合、クリーニングブレードに与える荷重を従来の粉砕法で作製されたトナーと比べて高い設定にしなければならないため、走行後のクリーニングブレードの摩耗や欠けによるクリーニング不良が問題となる。

感光体へ潤滑剤を塗布/供給する方法としては、固形潤滑剤を直接あるいは回転ブラシ等の部材を介して感光体上に供給し、潤滑剤皮膜を形成する方法や、トナーの外添剤として潤滑剤を用いることにより感光体表面上に供給する方法が知られている。

このようなトナーに潤滑剤を外添した方法としては、例えば、トナーに外添されるステアリン酸金属塩の含有量を、初期に利用するトナーよりも、トナー補給装置から補給される補給用トナーのほうを少なくすることによって、現像剤の帯電の経時劣化を防止する方法等が提案されている(特許文献1参照)。

特に感光体表面劣化を防止するために低摩耗の表面層を有する感光体を用いる場合、長期に渡って走行すると掻き取り性の低下したクリーニングブレードでは感光体表面のリフレッシュが低下するために放電生成物掻き取り不足による画像流れの発生が問題となると考えられる。

具体的には、初期状態における走行では、感光体とクリーニングブレードとの接触面の密着度が高く摩擦が大きいため、クリーニングブレードの劣化が進みやすく、最悪の場合はブレードが捲れてしまう傾向にあった。その一方、走行が進んだ経時状態では、潤滑剤が感光体表面に満遍なく充分行き渡ることにより感光体とクリーニングブレードとの間の摩擦が低下するため上述したようなトラブルが起こりにくくなる傾向にあった。

従って、上述した問題を解決するためには〔1〕トナーに外添される潤滑剤の量を経時的に変化させる、および/または、〔2〕トナーに外添される潤滑剤の組成を経時的に変化させることが有効であると考えられる。

以上の知見に基づいて、本発明者らは以下の本発明を見出した。すなわち、本発明は、

潜像担持体表面を帯電する帯電工程と、帯電された前記潜像担持体表面を露光し潜像を形成する潜像形成工程と、現像機から供給されるトナーを含む現像剤により前記潜像を現像しトナー像を形成する現像工程と、前記トナー像を被転写体に転写する転写工程と、前記トナー像を転写した後の前記潜像担持体表面に残留するトナーをクリーニングブレードにより除去するクリーニング工程と、前記現像機に補給用トナーを供給するトナー補給工程と、を少なくとも含み、

前記現像機に予め収納された初期トナーおよび前記補給用トナーに、潤滑剤が外添された画像形成方法において、

前記初期トナーに外添された潤滑剤の組成と、前記補給用トナーに外添された潤滑剤の組成とが互いに異なり、初期トナーに外添された潤滑剤が少なくともステアリン酸塩を含み、補給用トナーに外添された潤滑剤が少なくとも高級アルコールを含むことを特徴とする画像形成方法である。

前記初期トナーおよび前記補給用トナーに外添された潤滑剤が、少なくともステアリン酸亜鉛および高級アルコールを含み、

前記初期トナーおよび前記補給用トナーに外添された前記ステアリン酸亜鉛および前記高級アルコールの添加量比が下式(4)を満たすことを特徴とする<1>に記載の画像形成方法である。

・式(4) A(S/A)>B(S/A)

〔但し、式(4)中、A(S/A)は、前記初期トナーに外添された前記高級アルコールに対する前記初期トナーに外添された前記ステアリン酸亜鉛の添加量比を表し、B(S/A)は、前記補給用トナーに外添された前記高級アルコールに対する前記補給用トナーに外添された前記ステアリン酸亜鉛の添加量比を表す。〕

潜像担持体と、該潜像担持体表面を帯電する帯電手段と、帯電された前記潜像担持体表面を露光し潜像を形成する潜像形成手段と、トナーを含む現像剤を前記潜像担持体表面に供給することにより前記潜像を現像しトナー像を形成する現像機と、前記トナー像を被転写体に転写する転写手段と、前記トナー像を転写した後の前記潜像担持体表面に残留するトナーをクリーニングブレードにより除去するクリーニング手段と、前記現像機に補給用トナーを供給するトナー補給手段と、を少なくとも含み、

前記現像機に予め収納された初期トナーおよび前記補給用トナーに、潤滑剤が外添された画像形成装置において、

<1>に記載の画像形成方法を利用して画像を形成することを特徴とする画像形成装置である。

前記潜像担持体の表面が、フッ素系樹脂を含むことを特徴とする<3>に記載の画像形成装置である。

前記潜像担持体の表面が、電荷輸送能を有する構造単位を有し且つ架橋構造を有するシロキサン系樹脂を含むことを特徴とする<3>に記載の画像形成装置である。

本発明は、潜像担持体表面を帯電する帯電工程と、帯電された前記潜像担持体表面を露光し潜像を形成する潜像形成工程と、現像機から供給されるトナーを含む現像剤により前記潜像を現像しトナー像を形成する現像工程と、前記トナー像を被転写体に転写する転写工程と、前記トナー像を転写した後の前記潜像担持体表面に残留するトナーをクリーニングブレードにより除去するクリーニング工程と、前記現像機に補給用トナーを供給するトナー補給工程と、を少なくとも含み、前記現像機に予め収納された初期トナーおよび前記補給用トナーに、潤滑剤が外添された画像形成方法において、前記初期トナーに外添された潤滑剤の組成と、前記補給用トナーに外添された潤滑剤の組成とが互いに異なり、初期トナーに外添された潤滑剤が少なくともステアリン酸塩を含み、補給用トナーに外添された潤滑剤が少なくとも高級アルコールを含むことを特徴とする。

なお、本発明において、「初期トナー」とは、初期状態において現像機内に予め収納されているトナーを意味し、「補給用トナー」とは、初期状態においては現像機内には収納されておらず、トナーカートリッジ等のような現像機にトナーを逐次補給するトナー補給手段により現像機外から現像機へと供給されるトナーを意味する。

また、本発明において、「トナーに外添された潤滑剤の組成」とは、具体的には、トナーに外添された潤滑剤の種類や、潤滑剤の種類が2種類以上の場合には、その組み合わせや配合割合を意味する。

しかし、本発明においては、ステアリン酸亜鉛や高級アルコールを利用することが好ましい。

これに対して、高級アルコールは、摩擦低減効果はステアリン酸亜鉛と比べると相対的に劣り、潜像担持体表面に広がる速度が遅いために摩擦低減効果は遅効的である。しかし、クリーニングブレードの保護効果が高い。これは、壁開性のあるステアリン酸亜鉛と比べると高級アルコールは、潜像担持体表面に潤滑剤被膜を形成するよりも、クリーニングブレードと潜像担持体表面との当接部(ニップ)に蓄積され易い傾向にあるため、このような現象がクリーニングブレードの保護効果の向上に寄与しているものと推定される。さらに、高級アルコールは、ステアリン酸亜鉛と比較すると画像流れのような副次的障害が発生し難いという利点もある。

このような組み合わせにより、初期状態においては、潜像担持体表面に供給されたステアリン酸亜鉛の働きにより、初期状態の走行開始直後から潜像担持体表面とクリーニングブレードとの間の摩擦を抑えて、クリーニングブレードへのダメージを抑制することができ、経時状態では、潜像担持体表面に供給された高級アルコールの働きにより、画像流れのような副次的障害の発生を抑制しつつ、高いクリーニングブレード保護効果を得ることができる。

・式(4) A(S/A)>B(S/A)

但し、式(4)中、A(S/A)は、初期トナーに外添された前記高級アルコールに対する初期トナーに外添されたステアリン酸亜鉛の添加量比を表し、B(S/A)は、補給用トナーに外添された高級アルコールに対する補給用トナーに外添されたステアリン酸亜鉛の添加量比を表す。

本発明には、潤滑剤として高級アルコールが好適に用いられるが、その重量平均粒径は1〜12μmの範囲内が好ましい。また、高級アルコールの炭素数は特に規定はないが、16〜150の高級脂肪族アルコール等が好ましく用いられる。なお、炭素数はより好ましくは20〜120、さらに好ましくは30〜100程度である。

但し、第1の本発明において、潤滑剤として高級アルコールのみを用いる場合には、上記に係わらずトナーに外添される高級アルコールの総量は、式(1)〜(3)を満たすように調整されることが必要である。

なお、形状係数SF1とは下式(5)で定義される値である

・式(5) SF=100×π×ML2/4A

但し、式(5)中、SF1は形状係数、MLは(高級アルコール)粒子の絶対最大長、Aは(高級アルコール)粒子の投影面積を表す。

本発明に用いられる初期トナーおよび補給用トナー(以下、両者またはいずれかを指す場合には単に「トナー」と称す)は、高画質化のために重合法で作製されたものが好ましい。また、その体積平均粒径は2〜12μmの範囲が好ましく3〜9μmの範囲がより好ましい。また、トナーの平均形状SF1(上記式(5)で定義された値)は100〜145の範囲のものが良く、更に好ましくは125〜140の範囲にあるものを用いることで、高い現像、転写性、及び高画質の画像を得ることができる。

無機微粒子としては、シリカ、アルミナ、チタニア、ジルコニア、チタン酸バリウム、チタン酸アルミニウム、チタン酸ストロンチウム、チタン酸マグネシウム、酸化亜鉛、酸化クロム、酸化セリウム、酸化アンチモン、酸化タングステン、酸化スズ、酸化テルル、酸化マンガン、酸化ホウ素、炭化ケイ素、炭化ホウ素、炭化チタン、窒化ケイ素、窒化チタン、窒化ホウ素等の各種無機酸化物、窒化物、ホウ化物等が好適に使用される。

また、シリコーンオイル、ステアリン酸アルミニウム、ステアリン酸亜鉛、ステアリン酸カルシウム等の高級脂肪酸金属塩による疎水化処理も好ましく行うことができる。

これらの無機酸化物微粒子は公知のものを使用することができるが、精密な帯電制御を行うためには、シリカと酸化チタンとを併用することが好ましい。また、小径無機微粒子については表面処理することにより、分散性が高くなり、粉体流動性を向上させる効果が大きくなる。

キャリアにおいて用いられる芯材(キャリア芯材)としては特に制限はなく、鉄、鋼、ニッケル、コバルト等の磁性金属、またはフェライト、マグネタイト等の磁性酸化物、ガラスビーズなどが挙げられるが、現像に磁気ブラシ法を用いる場合には磁性キャリアであるのが望ましい。

これら単量体の一例としては、メチル(メタ)アクリレート、エチル(メタ)アクリレート、n−プロピル(メタ)アクリレート、イソプロピル(メタ)アクリレート、n−ブチル(メタ)アクリレート、ターシャルブチル(メタ)アクリレート、イソブチル(メタ)アクリレート、ターシャルペンチル(メタ)アクリレート、n−ペンチル(メタ)アクリレート、イソペンチル(メタ)アクリレート、n−ヘキシル(メタ)アクリレート、イソヘキシル(メタ)アクリレート、シクロヘキシル(メタ)アクリレート等が挙げられる。

単量体の種類にもよるが、キャリア被覆樹脂に含まれるフッ素含有単量体量は、0.1〜60.0重量部が適当であり、より好ましくは0.5〜50.0重量部が密着性、帯電レベルに対して機能を発現できる。

具体的には、例えばキャリア芯材の粉末及び帯電付与部材を樹脂被覆層形成用溶液中に浸漬する浸漬法、樹脂被覆層形成用溶液をキャリア芯材及び帯電付与部材の表面に噴霧するスプレー法、キャリア芯材を流動エアーにより浮遊させた状態で樹脂被覆層形成用溶液を噴霧する流動床法、ニーダーコーター中でキャリア芯材と樹脂被覆層形成用溶液を混合し、続いて溶剤を除去するニーダーコーター法等が挙げられるが、特に溶液を用いたものに限定されるものではなく、塗布するキャリア芯材及び帯電付与部材によっては、樹脂粉末と共に加熱混合するパウダーコート法等適当な方法を用いることが出来る。

樹脂被覆層形成用原料溶液に使用される溶剤としては、キャリア被覆樹脂を溶解するものであれば特に限定されるものではなく、例えばキシレン、トルエン等の芳香族炭化水素類、アセトン、メチルエチルケトン等のケトン類、テトラヒドロフラン、ジオキサン等のエーテル類、クロロホルム、四塩化炭素等のハロゲン化合物、が使用できる。

本発明の画像形成装置は、上述した本発明の画像形成方法を利用することが可能であればその構成は特に限定されないが、具体的には以下のような構成を有することが好ましい。

すなわち、本発明の画像形成装置は、潜像担持体と、該潜像担持体表面を帯電する帯電手段と、帯電された前記潜像担持体表面を露光し潜像を形成する潜像形成手段と、トナーを含む現像剤を前記潜像担持体表面に供給することにより前記潜像を現像しトナー像を形成する現像機と、前記トナー像を被転写体に転写する転写手段と、前記トナー像を転写した後の前記潜像担持体表面に残留するトナーをクリーニングブレードにより除去するクリーニング手段と、前記現像機に補給用トナーを供給するトナー補給手段と、を少なくとも含むものであることが好ましい。なお、前記現像機に予め収納された初期トナーおよび前記トナー補給手段に収納された前記補給用トナーには、第1および/または第2の本発明の画像形成方法で説明したような条件を満たすように潤滑剤が必ず外添される。

図2に示す画像形成装置200は、図1に示す画像形成装置100の構成と基本的には同一であるが、クリーニング手段としてクリーニングブレード19の他に回転ブラシ24を補助的なクリーニング手段として設けたところに特徴がある。この回転ブラシ24は、潜像担持体10表面に当接し、且つ、潜像担持体10の回転方向において、転写ロール15とクリーニングブレード19との間に配置されている。

以下に、本発明の画像形成装置の各部の構成について、潜像担持体、クリーニング手段等に分けてより詳細に説明する。

潜像担持体としては、公知の潜像担持体を用いることができる。その構成例を図面を用いて説明する。

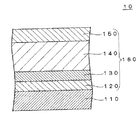

図3は、本発明の画像形成装置に用いられる潜像担持体の構成例を示す模式断面図であり、図3中、10が潜像担持体(感光体)、110が導電性基体、120が下引き層、130が電荷発生層、140が電荷輸送層、150が保護層、160が感光層を表す。

感光体10は、導電性基体110表面に、下引き層120、電荷発生層130、電荷輸送層140、保護層150をこの順に積層したものであり、下引き層120、電荷発生層130、電荷輸送層140および保護層150は感光層160を構成している。なお、保護層150は必要に応じて省略してもよい。以下、特に説明の無い限り、図3に示す潜像担持体の構成を前提として説明する。

これにより潜像担持体表面の表面エネルギーが小さくなるため、クリーニングブレードとの摩擦力を低減させることが可能である。さらに、トナーに外添された潤滑剤の働きとクリーニングブレードとの組み合わせにより、潜像担持体表面の均一な表面研磨が可能である。

また、フッ素系樹脂の一次粒径は0.05〜1μmが良く、更に好ましくは0.1〜0.5μmが好ましい。一次粒径が0.05μmを下回ると分散時の凝集が進みやすくなる場合がある。また、1μmを上回ると画質欠陥が発生し易くなる場合がある。

しかし、このような最表層を持つ潜像担持体は表面が平滑であるため、特に初期状態では潜像担持体とクリーニングブレードとの密着性が高くなりため摩擦が大きく、結果的にクリーニングブレードへのダメージが非常に大きい傾向にある。従って、高強度の最表面層を設けた潜像担持体を用いる場合には、初期状態と経時状態との潤滑状態を制御できる本発明を組み合せることが有用である。

一方、高強度の最表面層を設けた潜像担持体表面の摩耗が極端に低く、潤滑剤皮膜の堆積が加速される。このため潜像担持体表面のリフレッシュ性が従来の高強度の表面層を有さない潜像担持体よりも劣ってしまい、放電生成物による画像流れが発生してしまう。

しかし、経時状態においては、潜像担持体には潤滑剤皮膜として潜像担持体表面に堆積しにくい高級アルコールがリッチな状態となるため、このようなリフレッシュ性の低下に起因する画像流れの発生を防ぐことが可能である。

また、潜像担持体の表面が高い耐久性を有するため、潜像担持体の長寿命化を図ることもできる。

なお、最表面層には、架橋構造を有する樹脂以外にも必要に応じて、架橋構造を有さないバインダー樹脂や、導電性微粒子、電荷輸送材料(電荷輸送能を有する化合物)、また、フッ素樹脂やアクリル樹脂などからなる潤滑性微粒子が含まれていてもよく、最表面層の形成に際しては、必要に応じてシリコンや、アクリルなどのハードコート剤を使用することができる。また、最表面層の形成方法の詳細については後述するが、最表面層の形成には架橋構造を有する樹脂を構成する前駆体を少なくとも含む最表面層形成用溶液が用いられる。

このような電荷輸送能を有する構造単位を含み、且つ、架橋構造を有する樹脂を構成する電荷輸送能を有する構造単位は、下記一般式(I)や(II)で示される化合物から誘導される誘導体であることが強度や安定性に優れ特に好ましい。また、同様の観点から、電荷輸送能を有する化合物が、下記一般式(I)や(II)で示される化合物から誘導される誘導体であってもよい。

但し、一般式(I)中、Fは正孔輸送能を有する化合物から誘導される有機基、Dは可とう性サブユニット、R2は水素、アルキル基、または、置換若しくは未置換のアリール基、Qは加水分解性基を表わし、aは1〜3の整数、bは1〜4の整数を表わす。

但し、一般式(II)中、F’は正孔輸送能を有する化合物から誘導される有機基、R1はアルキレン基、Zは酸素原子、硫黄原子またはNH、mは1〜4の整数を示す。

ここで、kが1の場合は、Ar1〜Ar5のうち1〜4個は、一般式(I)中の−D−Si(R2)(3-a)Qaで表される結合基と結合可能な結合手を有し、kが0の場合は、Ar1、Ar2、Ar5のうち1〜2個は、一般式(I)中の−D−Si(R2)(3-a)Qaで表される結合基と結合可能な結合手を有する。

また、mおよびsは0または1を表わし、qおよびrは1から10の整数、tは1から3の整数を示す。ここで、Xは一般式(I)中に示した−D−Si(R2)(3-a)Qaで表わされる基を示す。

また構造群3中に示されるWは下記構造群4で示されるものが好ましい。なお、構造群4中、s’は0〜3の整数を示す。

また、表1〜7中の「Ar1」〜「Ar5」の欄に示される構造式中、ベンゼン環に結合する“−S”基は、表1〜7中の「S」の欄に示される一価の基(一般式(I)中の−D−Si(R2)(3-a)Qaで表される構造に相当する基)を意味する。

なお、−OH基が直接ベンゼン環と結合する構造式(II)−2および構造式(II)−7(一般式(II)中のR1に相当するアルキレン基を有さない化合物)も、一般式(II)に示す化合物の代わりに用いることができる。

・一般式(IV) B―(Si(R2)(3-a)Qa)2

但し、一般式(IV)中、Bは2価の有機基、R2は水素、アルキル基、置換若しくは未置換のアリール基、Qは加水分解性基を表わし、aは1〜3の整数を表わす。

具体的には、以下の表8に示す化合物が好適な例として挙げられるが、一般式(IV)に示される化合物はこれらのみに限定されるものではない。

・一般式(V) Si(R2)(4-c)Qc

但し、一般式(V)中、R2は水素、アルキル基、置換若しくは未置換のアリール基、Qは加水分解性基を表わし、cは1〜4の整数を表わす。

一般式(V)において、c=4である化合物の具体例としては、テトラメトキシシラン、テトラエトキシシラン等の四官能性アルコキシシランを挙げることができる。

一般式(V)において、c=1である化合物の具体例としては、トリメチルメトキシシラン等の1官能アルコキシシラン(c=1)等を挙げることができる。

これらのシランカップリング剤の中でも、最表面層の強度を向上させるためには3または4官能性のアルコキシシランが好ましく、可とう性、成膜性を向上させるためには2または1官能のアルコキシシランが好ましい。

具体的には、ヘキサメチルシクロトリシロキサン、オクタメチルシクロテトラシロキサン、デカメチルシクロペンタシロキサン、ドデカメチルシクロヘキサシロキサン等の環状ジメチルシクロシロキサン類、1,3,5−トリメチル−1,3,5−トリフェニルシクロトリシロキサン、1,3,5,7−テトラメチル−1,3,5,7−テトラフェニルシクロテトラシロキサン、1,3,5,7,9−ペンタメチル−1,3,5,7,9−ペンタフェニルシクロペンタシロキサン等の環状メチルフェニルシクロシロキサン類、ヘキサフェニルシクロトリシロキサン等の環状フェニルシクロシロキサン類、3−(3,3,3−トリフルオロプロピル)メチルシクロトリシロキサン等のフッ素含有シクロシロキサン類、メチルヒドロシロキサン混合物、ペンタメチルシクロペンタシロキサン、フェニルヒドロシクロシロキサンなどのヒドロシリル基含有シクロシロキサン類、ペンタビニルペンタメチルシクロペンタシロキサンなどのビニル基含有シクロシロキサン類等の環状のシロキサン等をあげることができる。

これらの環状シロキサン化合物は単独で用いても良いが、それらを混合して用いても良い。

これらの樹脂は、最表面層の形成に際して、上述した一般式(I)〜(VI)に示すような材料と反応して架橋構造を有する樹脂を構成するものであってもよい。特に、最表面層形成用溶液に含まれる樹脂が架橋構造を有するシロキサン系樹脂を形成する場合には、アルコールに溶解する樹脂を利用することが好ましい。

このような微粒子の一例としては、ケイ素含有微粒子を挙げることができる。ケイ素含有微粒子とは、構成元素にケイ素を含む微粒子であり、具体的には、コロイダルシリカおよびシリコーン微粒子等が挙げられる。ケイ素含有微粒子として用いられるコロイダルシリカは、平均粒子径が1〜100nmであることが好ましく、10〜30nmであることがより好ましい。このコロイダルシリカは、酸性もしくはアルカリ性の水分散液、あるいはアルコール、ケトン、エステル等の有機溶媒中に分散させたものが利用でき、一般に市販されているものを使用することができる。

即ち、シリコーン微粒子は、架橋構造を有する樹脂の強固な架橋構造中に均一に取り込まれた状態で、潜像担持体表面の潤滑性、撥水性を向上させ、長期間にわたって良好な耐摩耗性、耐汚染物付着性を維持することができる。

潜像担持体の最表面層中のシリコーン微粒子の含有量は、最表面層の全固形分中の0.1〜30重量%の範囲内であることが好ましく0.5〜10重量%の範囲内がより好ましい。

シリコンオイルとしては、たとえば、ジメチルポリシロキサン、ジフェニルポリシロキサン、フェニルメチルシロキサン等のシリコンオイル、アミノ変性ポリシロキサン、エポキシ変性ポリシロキサン、カルボキシル変性ポリシロキサン、カルビノール変性ポリシロキサン、メタクリル変性ポリシロキサン、メルカプト変性ポリシロキサン、フェノール変性ポリシロキサン等の反応性シリコンオイル等をあげることができる。

可塑剤としては、例えば、ビフェニル、塩化ビフェニル、ターフェニル、ジブチルフタレート、ジエチレングリコールフタレート、ジオクチルフタレート、トリフェニル燐酸、メチルナフタレン、ベンゾフェノン、塩素化パラフィン、ポリプロピレン、ポリスチレン、各種フルオロ炭化水素等が挙げられる。本発明中の樹脂層にはヒンダートフェノール、ヒンダートアミン、チオエーテル又はホスファイト部分構造を持つ酸化防止剤を添加することができ、環境変動時の電位安定性・画質の向上に効果的である。

これら酸化防止剤の中でも、特にヒンダートフェノール、ヒンダートアミン系酸化防止剤が好ましい。

なお、当該不溶な固体触媒とは、触媒成分が一般式(I)で示される化合物や、一般式(II)で示される化合物を形成するための材料、他の添加剤、水、溶剤等に不溶であれば特に限定されない。

そのような触媒としては、前述のものに加え、アルミニウムトリエチレート、アルミニウムトリイソプロピレート、アルミニウムトリ(sec−ブチレート)、モノ(sec−ブトキシ)アルミニウムジイソプロピレート、ジイソプロポキシアルミニウム(エチルアセトアセテート)、アルミニウムトリス(エチルアセトアセテート)、アルミニウムビス(エチルアセトアセテート)モノアセチルアセトネート、アルミニウムトリス(アセチルアセトネート)、アルミニウムジイソプロポキシ(アセチルアセトネート)、アルミニウムイソプロポキシ−ビス(アセチルアセトネート)、アルミニウムトリス(トリフルオロアセチルアセトネート)、アルミニウムトリス(ヘキサフルオロアセチルアセトネート)等の有機アルミニウム化合物を使用することができる。

しかし、安全性、低コスト、ポットライフ長さの観点から、有機アルミニウム化合物を使用するのが好ましく、特にアルミニウムキレート化合物がより好ましい。

中でも下記一般式(VII)で表される2座配位子がより好ましく、下記一般式(VII)中のR5とR6との構造が同一のものが特に好ましい。R5とR6との構造を同一にすることで、室温付近での配位子の配位力が強くなり、最表面層形成用溶液のさらなる安定化を図ることができる。

多座配位子の配合量は、任意に設定することができるが、用いる有機金属化合物の1モルに対し、0.01モル以上、好ましくは0.1モル以上、より好ましくは1モル以上とするのが好ましい。

この場合、電荷輸送性を有し、架橋構造を有するシロキサン系樹脂の前駆体材料を含む塗工液を、ブレードコーティング法、マイヤーバーコーティング法、スプレーコーティング法、浸漬コーティング法、ビードコーティング法、エアーナイフコーティング法、カーテンコーティング法等の通常の塗布形成方法を用いることにより塗布膜を形成し、乾燥、加熱処理を経て電荷輸送層を形成することができる。

但し、1回の塗布により必要な膜厚が得られない場合、複数回重ね塗布することにより必要な膜厚を得ることができる。複数回の重ね塗布を行なう場合、加熱処理は塗布の度に行なっても良いし、複数回重ね塗布した後でも良い。

単層型感光層形成用溶液に用いる溶剤や、この溶液の塗布方法は、上記と同様のものを用いることができる。形成される単層型感光層の膜厚は5〜50μmの範囲内が好ましく、10〜40μmの範囲内がより好ましい。

本発明に用いられるクリーニングブレードの材質としてはウレタンゴム、シリコンゴム、フッソゴム、クロロプレンゴム、ブタジエンゴム等を用いることができる。その中で耐摩耗性に優れていることからポリウレタン弾性体を用いる事が好ましい。

ポリウレタン弾性体としては、一般にイソシアネートとポリオール及び各種水素含有化合物との付加反応を経て合成されるポリウレタンが用いられる。

ポリオール成分として、ポリプロピレングリコール、ポリテトラメチレングリコール等のポリエーテル系ポリオールや、アジペート系ポリオール、ポリカプロラクタム系ポリオール、ポリカーボネート系ポリオール等のポリエステル系ポリオールを挙げることができる。

なお、クリーニングブレードによるクリーニングを補助する目的で、クリーニングブレードの下流側に回転ファーブラシを設けても良い。

本発明の画像形成装置に用いられる帯電手段としては公知の帯電方式を利用した帯電手段が適応可能で、例えばコロトロン帯電方式や接触帯電方式などが挙げられる。また接触帯電方式ではローラー状の帯電部材、ブレード状の帯電部材、ベルト状の帯電部材、ブラシ状の帯電部材、磁気ブラシ状の帯電部材などが適応可能である。特にローラー状の帯電部材、ブレード状の帯電部材については感光体に対し、接触状態またはある程度の空隙(100μm以下)を有した非接触状態として配置しても構わない。

材質としてはウレタンゴム、シリコンゴム、フッソゴム、クロロプレンゴム、ブタジエンゴム、EPDM、エピクロルヒドリンゴム等の合成ゴムやポリオレフィン、ポリスチレン、塩化ビニル等からなるエラストマーを主材料とし、導電性カーボン、金属酸化物、イオン導電剤等の任意の導電性付与剤を適量配合し、帯電部材として有効な電気抵抗を発現させ用いることができる。

さらにナイロン、ポリエステル、ポリスチレン、ポリウレタン、シリコーン等の樹脂を塗料化し、そこに導電性カーボン、金属酸化物、イオン導電剤等の任意の導電性付与剤を適量配合し、得られた塗料をデイッピング、スプレー、ロールコート等の任意の手法により、積層して用いる事ができる。

本発明の画像形成装置に用いられる現像手段としては、トナー回収するために接触現像方式を利用したものであることが好ましい。キャリアとトナーとからなる現像ブラシを潜像担持体に接触させて現像させる二成分現像方式、あるいは、導電ゴム弾性体搬送ロール上にトナーを付着させ潜像担持体にトナーを現像する接触式一成分現像方式が適している。二成分現像方式の場合、現像ロールの回転方向は潜像担持体の回転方向と同方向でも逆方向でも良く、潜像担持体と逆方向に周速差をつけると、潜像担持体上の残留トナーの回収性を上げることができる。なお、現像ロールに印加する電界は直流でも直流に交流を重畳させても良い。

トナー補給手段としては、補給用トナーを収納でき、現像機(現像手段)に対して補給用トナーを、現像機内のトナーが消費された分だけ補充できる機能を備えていればその構成は特に限定されない。しかしながら、取り扱いの容易さ等から画像形成装置本体から脱着可能なトナーカートリッジであることが好ましい。

また本発明の画像形成装置に用いられる転写手段としては公知の転写方式を利用したものが利用可能である。例えば、転写コロトロンや転写ロール等を用いた直接転写方式、中間転写ベルトや中間転写ドラム等の中間転写体を用いた中間転写方式、記録材を静電的に吸着して搬送し潜像担持体上の画像を転写する転写ベルト方式を利用した転写手段などが挙げられる。

−潜像担持体の作製−

(潜像担持体1の作製)

円筒状のAl基体をセンタレス研磨装置により研磨し、表面粗さがRzで0.6μmとなるように調整した。次にこのAl基体の外周面を有機溶剤で脱脂処理し、続いて2重量%水酸化ナトリウム溶液で1分間エッチング処理した後に、Al基体表面に残留するアルカリ成分を中和処理し、更に純水洗浄を行った。

電荷発生層の形成までは潜像担持体Aと同様に作製した。次に、N,N’−ビス(3−メチルフェニル)−N,N’−ジフェニルベンジジン40重量部とビスフェノールZポリカーボネート樹脂(重量平均分子量=40,000)60重量部とをテトロヒドロフラン280重量部及びトルエン120重量部に十分に溶解混合した後、4フッ化エチレン樹脂粒子10重量部を加えてさらに混合した。このとき、室温を25℃に設定し、これら原料混合時における混合溶液の温度を25℃に保った。その後、ガラスビーズを用いたサンドグラインダーにて分散し、4フッ化エチレン樹脂粒子分散液を作製した。このとき、サンドクラインダーのベッセルに24度の水を流し、この分散液の温度を50度に保持した。

続いて、この分散液を電荷発生層の上に浸漬塗布し、乾燥することにより、膜厚20μmの電荷輸送層を形成し、潜像担持体2(感光体2)を得た。

下記に示す構成材料をイソプロピルアルコール5重量部、テトラヒドロフラン3重量部および蒸留水0.3重量部に溶解させ、さらにイオン交換樹脂(アンバーリスト15E)0.5重量部を加え、室温で攪拌することにより24時間加水分解を行った。

−構成材料−

・化合物1(下記に示される化合物):2重量部

・メチルトリメトキシシラン:2重量部

・テトラメトキシシラン:0.5重量部

・コロイダルシリカ:0.3重量部

次に、潜像担持体Aの電荷輸送層の上に、最表面層形成用溶液を用いてリング型浸漬塗布法により塗布し、室温で30分風乾した後、150℃で1時間加熱処理して硬化し、膜厚約3μmの保護層を形成し、潜像担持体3(感光体3)を得た。

なお、潜像担持体3の保護層は、化合物1、メチルトリメトキシシラン、および、テトラメトキシシランが架橋反応して形成された架橋構造を有するシロキサン系樹脂からなるマトリックスにコロイダルシリカが分散した構成を有するものである。

以下の説明において、特に断りのない限り、「部」はすべて「重量部」を意味する。また、トナーの各物性値の測定は以下の方法にて行った。

−トナー、複合粒子粒度分布−

マルチサイザー(日科機社製)を用い、アパーチャー径100μmのもので測定した。なお、1回の測定のサンプリング数は50000個である。

平均形状係数を求める為の具体的な手法として、光学顕微鏡により観察したトナー像や複合粒子像を画像解析装置(LUZEX III、ニレコ社製)に取り込み、円相当径を測定し

て、粒子の最大長および面積を求め、これを既述した式(5)に代入して個々の粒子の形状係数SF1を求めた。なお、1回の測定のサンプリング数は200個であり、この集団に対する形状係数SF1の平均値を求めた。

−樹脂微粒子分散液の調整−

スチレン370g,n−ブチルアクリレート30g,アクリル酸8g、ドデカンチオール24g、四臭化炭素4gを混合して溶解したものを、非イオン性界面活性剤(ノニポール400:三洋化成(株)製)6g及びアニオン性界面活性剤(ネオゲンSC:第一工業製薬(株)製)10gをイオン交換水550gに溶解したフラスコ中で乳化重合させ、10分間ゆっくり混合しながら、これに過硫酸アンモニウム4gを溶解したイオン交換水50gを投入した。

続いて、フラスコ内の窒素置換を行った後、フラスコ内を攪拌しながら内容物が70℃になるまでオイルバスで加熱し、5時間そのまま乳化重合を継続した。その結果、平均粒子径が150nmであり、ガラス転移温度Tg=58℃、重量平均分子量Mw=11500の樹脂粒子が分散された樹脂微粒子分散液が得られた。この分散液の固形分濃度は40重量%であった。

・カーボンブラック(モーガルL:キャボット製):60g

・ノニオン性界面活性剤(ノニポール400:三洋化成(株)製):6g

・イオン交換水:240g

以上の成分を混合して、溶解、ホモジナイザー(ウルトラタラックスT50:IKA社製)を用いて10分間攪拌し、その後、アルティマイザーにて分散処理して平均粒子径が250nmである着色剤(カーボンブラック)粒子が分散された着色剤分散剤(1)を調整した。

・Cyan顔料(B15:3):60g

・ノニオン性界面活性剤(ノニポール400:三洋化成(株)製):5g

・イオン交換水:240g

以上の成分を混合して、溶解、ホモジナイザー(ウルトラタラックスT50:IKA社製)を用いて10分間攪拌し、その後、アルティマイザーにて分散処理して平均粒子径が250nmである着色剤(Cyan顔料)粒子が分散された着色剤分散剤(2)を調整した。

・Magenta顔料R122:60g

・ノニオン性界面活性剤(ノニポール400:三洋化成(株)製):5g

・イオン交換水:240g

以上の成分を混合して、溶解、ホモジナイザー(ウルトラタラックスT50:IKA社製)を用いて10分間攪拌し、その後、アルティマイザーにて分散処理して平均粒子径が250nmである着色剤(Magenta顔料)粒子が分散された着色剤分散剤(3)を調整した。

・Yellow顔料Y180:90g

・ノニオン性界面活性剤(ノニポール400:三洋化成(株)製):5g

・イオン交換水:240g

以上の成分を混合して、溶解、ホモジナイザー(ウルトラタラックスT50:IKA社製)を用いて10分間攪拌し、その後、アルティマイザーにて分散処理して平均粒子径が250nmである着色剤(Yellow顔料)粒子が分散された着色剤分散剤(4)を調整した。

・パラフィンワックス(HNP0190:日本精蝋(株)製、融点85℃):100g

・カチオン性界面活性剤 (サニゾールB50:花王(株)製):5g

・イオン交換水:240g

以上の成分を、丸型ステンレス鋼製フラスコ中でホモジナイザー(ウルトラタラックスT50:IKA社製)を用いて10分間分散した後、圧力吐出型ホモジナイザーで分散処理し、平均粒径が550nmである離型剤粒子が分散された離型剤分散液を調整した。

・樹脂微粒子分散液:234部

・着色剤分散液(1):30部

・離型剤分散液:40部

・ポリ水酸化アルミニウム(浅田化学社製、Paho2S):0.5部

・イオン交換水:600部

以上の成分を、丸型ステンレス鋼鉄フラスコ中でホモジナイザー(ウルトラタラックスT50:IKA社製)を用いて混合し、分散した後、加熱用オイルバス中でフラスコ内を攪拌しながら40℃まで加熱した。

続いて、40℃で30分保持した後、体積平均粒子径D50が4.5μmの凝集粒子が生成していることを確認した。更に加熱用オイルバスの温度を上げて56℃で1時間保持し、D50は5.3μmとなった。

着色粒子分散液(1)のかわりに、着色粒子分散液(2)を用いた以外はトナー母粒子K1の調整と同様にしてトナー母粒子C1を得た。このトナー母粒子C1のD50は5.8μm、平均形状係数SF1は131であった。

着色粒子分散液(1)のかわりに、着色粒子分散液(3)を用いた以外はトナー母粒子K1の調整と同様にしてトナー母粒子M1を得た。このトナー母粒子M1のD50は5.5μm、平均形状係数SF1は135であった。

着色粒子分散液(1)のかわりに、着色粒子分散液(4)を用いた以外はトナー母粒子K1の調整と同様にしてトナー母粒子Y1を得た。このトナー母粒子Y1のD50は5.9μm,平均形状係数SF1は130であった。

・フェライト粒子(平均粒径:50μm):100部

・トルエン:14部

・スチレン/メタクリレート共重合体(成分比:90/10):2部

・カーボンブラック(R330:キャボット社製):0.2部

まず、フェライト粒子を除く上記成分を10分間スターラーで撹拌させて、分散した被覆液を調整し、次に、この被覆液とフェライト粒子とを真空脱気型ニーダーに入れて、60℃において30分撹拌した後、さらに加温しながら減圧して脱気し、乾燥させることによりキャリヤを得た。このキャリヤは、1000V/cmの印加電界時の体積固有抵抗値が1011Ωcmであった。

流動化剤1としてシリカ(粒径40nm,シリコーンオイル処理,気相酸化法)、流動化剤2としてルチル型酸化チタン(粒径20nm,n−デシルトリメトキシシラン処理)、転写助剤としてシリカ(球形,粒径140nm)、研磨剤として酸化セリウム(平均粒径0.7μm)、潤滑剤1としてステアリン酸亜鉛(ZNS−P、旭電化工業社製)、潤滑剤2として高級アルコールA(UNILIN700、東洋ペトロライト社製、重量粒径9.0μm)、潤滑剤3として高級アルコールAをエクストルーダで混練したのちジェットミルで粉砕した後風力分球機(エルボージェット:日東工業製)で分球した重量粒径5.0μm、16%重量径D16=3.5μm、84%重量径D84=6.6μm、GSD=1.36という粒度分布の狭い高級アルコールBを用いた。

〔画像形成テスト〕

各実施例、比較例は、図1に示す構成を有する画像形成装置(FUJI XEROX社製、Docu Center Color 500機の帯電器をコロトロン帯電器11’から帯電ロール11に変更し、回転ブラシ24および潤滑剤外部供給装置(図2中不図示)を除去する改造を施した装置)を用いてフルカラー画像を形成することにより評価した。

また、画像形成試験前に、現像機内には、初期トナーとキャリアとを混合した現像剤を充填し、トナーカートリッジ(補給用トナー収納部)には補給用トナーを充填した。

結果を表10に示す。なお、評価に際しては用いた感光体、初期トナー、補給用トナーの組み合わせを表10に示すように変えた。

なお、表10に示す各評価項目の評価方法および評価基準は以下の通りである。

〔感光体の磨耗率〕

画像形成試験前と試験後との感光体の膜厚を渦電流式の膜厚計で計測しその差分から潜像担持体1000回転当たりの磨耗深さ(nm)を求めた。

表面粗さ計(東京精密(株)製Surfcom1400A)により、画像形成試験後の感光体表面の10点平均粗さ(Rz)の測定を行い評価した。判断基準は以下の通りである。

○:Rz≦3.0μm

△:3.0<Rz<3.5μm

×:Rz≧3.5μm(目視観察で画像上に白筋が確認されるレベル)

画像形成後のクリーニングブレードのエッジ部をレーザー顕微鏡(キーエンス社製VK8500)にて観察を実施し、画像形成試験の終了直前に得られた画像上の筋欠陥との相関性の高さ/低さからエッジ部分のダメージを判断した。

○:画像上の筋欠陥との相関が低く、エッジ部に大きなダメージがないと判断される状態

△:画像上の筋欠陥との相関が高く、エッジ部にダメージがあると認められるが筋欠陥は画質上、問題の無いレベル

×:画像上の筋欠陥との相関が高く、エッジ部に大きなダメージがあると認められ、ささらに、筋欠陥は画質上、問題の有るレベル

画像密度30%全面ハーフトーン画像のプリントの目視観察による官能評価にて判断した。判断基準は以下の通りである

○:問題なし

△:若干筋状ムラが見える

×:筋および筋状ムラが明らかに悪いレベル

画像形成試験後に装置を高温高湿度下で2日間放置した後、ハーフトーン画像(画像密度30%)を採取し、反射型濃度測定機(X−rite)により面内濃度差(ΔSAD)を測定し、以下の判断基準で評価した。

○:ΔSADが0.15以下

△:ΔSADが0.15〜0.4

×:0.4以上

10 潜像担持体(感光体)

11 帯電ロール

11’ コロトロン帯電器

12 フリッキング部材

13 露光装置

14 現像器

15 転写ローラ

16 帯電ロールクリーナー

17 除電器

19 クリーニングブレード

20 中間転写体

22 廃トナー搬送オーガー

23 補給用トナー収納部

24 回転ブラシ

200 画像形成装置

Claims (5)

- 潜像担持体表面を帯電する帯電工程と、帯電された前記潜像担持体表面を露光し潜像を形成する潜像形成工程と、現像機から供給されるトナーを含む現像剤により前記潜像を現像しトナー像を形成する現像工程と、前記トナー像を被転写体に転写する転写工程と、前記トナー像を転写した後の前記潜像担持体表面に残留するトナーをクリーニングブレードにより除去するクリーニング工程と、前記現像機に補給用トナーを供給するトナー補給工程と、を少なくとも含み、

前記現像機に予め収納された初期トナーおよび前記補給用トナーに、潤滑剤が外添された画像形成方法において、

前記初期トナーに外添された潤滑剤の組成と、前記補給用トナーに外添された潤滑剤の組成とが互いに異なり、初期トナーに外添された潤滑剤が少なくともステアリン酸塩を含み、補給用トナーに外添された潤滑剤が少なくとも高級アルコールを含むことを特徴とする画像形成方法。 - 前記初期トナーおよび前記補給用トナーに外添された潤滑剤が、少なくともステアリン酸亜鉛および高級アルコールを含み、

前記初期トナーおよび前記補給用トナーに外添された前記ステアリン酸亜鉛および前記高級アルコールの添加量比が下式(4)を満たすことを特徴とする請求項1に記載の画像形成方法。

・式(4) A(S/A)>B(S/A)

〔但し、式(4)中、A(S/A)は、前記初期トナーに外添された前記高級アルコールに対する前記初期トナーに外添された前記ステアリン酸亜鉛の添加量比を表し、B(S/A)は、前記補給用トナーに外添された前記高級アルコールに対する前記補給用トナーに外添された前記ステアリン酸亜鉛の添加量比を表す。〕 - 潜像担持体と、該潜像担持体表面を帯電する帯電手段と、帯電された前記潜像担持体表面を露光し潜像を形成する潜像形成手段と、トナーを含む現像剤を前記潜像担持体表面に供給することにより前記潜像を現像しトナー像を形成する現像機と、前記トナー像を被転写体に転写する転写手段と、前記トナー像を転写した後の前記潜像担持体表面に残留するトナーをクリーニングブレードにより除去するクリーニング手段と、前記現像機に補給用トナーを供給するトナー補給手段と、を少なくとも含み、

前記現像機に予め収納された初期トナーおよび前記補給用トナーに、潤滑剤が外添された画像形成装置において、

請求項1に記載の画像形成方法を利用して画像を形成することを特徴とする画像形成装置。 - 前記潜像担持体の表面が、フッ素系樹脂を含むことを特徴とする請求項3に記載の画像形成装置。

- 前記潜像担持体の表面が、電荷輸送能を有する構造単位を有し且つ架橋構造を有するシロキサン系樹脂を含むことを特徴とする請求項3に記載の画像形成装置。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004064693A JP4333415B2 (ja) | 2004-03-08 | 2004-03-08 | 画像形成方法および画像形成装置 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004064693A JP4333415B2 (ja) | 2004-03-08 | 2004-03-08 | 画像形成方法および画像形成装置 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2005250403A JP2005250403A (ja) | 2005-09-15 |

| JP2005250403A5 JP2005250403A5 (ja) | 2007-06-14 |

| JP4333415B2 true JP4333415B2 (ja) | 2009-09-16 |

Family

ID=35030903

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2004064693A Expired - Fee Related JP4333415B2 (ja) | 2004-03-08 | 2004-03-08 | 画像形成方法および画像形成装置 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4333415B2 (ja) |

Families Citing this family (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP5866991B2 (ja) * | 2011-11-14 | 2016-02-24 | 富士ゼロックス株式会社 | 画像形成装置 |

| JP6089416B2 (ja) * | 2012-03-12 | 2017-03-08 | 富士ゼロックス株式会社 | 画像形成装置、画像形成方法、及び静電潜像現像用の回収トナー |

| JP6344049B2 (ja) * | 2014-05-15 | 2018-06-20 | 富士ゼロックス株式会社 | トナーセット、及び現像剤セット |

-

2004

- 2004-03-08 JP JP2004064693A patent/JP4333415B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2005250403A (ja) | 2005-09-15 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4715259B2 (ja) | 画像形成装置、プロセスカートリッジ及び画像形成方法 | |

| JP2007226054A (ja) | 画像形成方法および画像形成装置 | |

| JP2006072293A (ja) | 電子写真感光体、画像形成装置及びプロセスカートリッジ | |

| JP4581926B2 (ja) | 電子写真感光体、画像形成装置及びプロセスカートリッジ | |

| JP4701768B2 (ja) | 画像形成装置 | |

| JP4544096B2 (ja) | 画像形成装置、電子写真用トナー、および電子写真用現像剤 | |

| JP2006085042A (ja) | 画像形成装置 | |

| JP2006267467A (ja) | 電子写真感光体及びその製造方法、並びに、プロセスカートリッジ及び画像形成装置 | |

| JP2005189509A (ja) | 画像形成装置 | |

| JP2007114749A (ja) | 電子写真感光体、画像形成装置及びプロセスカートリッジ | |

| JP2007292841A (ja) | クリーニング装置および画像形成装置 | |

| JP2006259389A (ja) | 画像形成装置及び画像形成方法 | |

| JP4333415B2 (ja) | 画像形成方法および画像形成装置 | |

| JP2007086271A (ja) | クリーニング装置および画像形成装置 | |

| JP2005352310A (ja) | 画像形成装置 | |

| JP2004287075A (ja) | 画像形成装置及びプロセスカートリッジ | |

| JP2006085043A (ja) | 画像形成装置 | |

| JP4432688B2 (ja) | 画像形成方法および画像形成装置 | |

| JP2006243642A (ja) | 画像形成装置 | |

| JP2006119594A (ja) | 画像形成方法および画像形成装置 | |

| JP4600116B2 (ja) | 画像形成装置、プロセスカートリッジ及び画像形成方法 | |

| JP4506582B2 (ja) | 電子写真感光体、画像形成装置及びプロセスカートリッジ | |

| JP2005284262A (ja) | 画像形成方法および画像形成装置 | |

| JP2006047869A (ja) | 電子写真感光体及びその製造方法、電子写真装置、プロセスカートリッジ | |

| JP2006259154A (ja) | 電子写真感光体、プロセスカートリッジ及び画像形成装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20070221 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20070426 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20081104 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20081111 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20090113 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20090602 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20090615 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120703 Year of fee payment: 3 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120703 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130703 Year of fee payment: 4 |

|

| LAPS | Cancellation because of no payment of annual fees |