JP4240010B2 - 車両用スタビライザシステム - Google Patents

車両用スタビライザシステム Download PDFInfo

- Publication number

- JP4240010B2 JP4240010B2 JP2005177023A JP2005177023A JP4240010B2 JP 4240010 B2 JP4240010 B2 JP 4240010B2 JP 2005177023 A JP2005177023 A JP 2005177023A JP 2005177023 A JP2005177023 A JP 2005177023A JP 4240010 B2 JP4240010 B2 JP 4240010B2

- Authority

- JP

- Japan

- Prior art keywords

- relative rotation

- stabilizer

- pair

- amount

- roll

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B60—VEHICLES IN GENERAL

- B60G—VEHICLE SUSPENSION ARRANGEMENTS

- B60G17/00—Resilient suspensions having means for adjusting the spring or vibration-damper characteristics, for regulating the distance between a supporting surface and a sprung part of vehicle or for locking suspension during use to meet varying vehicular or surface conditions, e.g. due to speed or load

- B60G17/015—Resilient suspensions having means for adjusting the spring or vibration-damper characteristics, for regulating the distance between a supporting surface and a sprung part of vehicle or for locking suspension during use to meet varying vehicular or surface conditions, e.g. due to speed or load the regulating means comprising electric or electronic elements

- B60G17/016—Resilient suspensions having means for adjusting the spring or vibration-damper characteristics, for regulating the distance between a supporting surface and a sprung part of vehicle or for locking suspension during use to meet varying vehicular or surface conditions, e.g. due to speed or load the regulating means comprising electric or electronic elements characterised by their responsiveness, when the vehicle is travelling, to specific motion, a specific condition, or driver input

- B60G17/0162—Resilient suspensions having means for adjusting the spring or vibration-damper characteristics, for regulating the distance between a supporting surface and a sprung part of vehicle or for locking suspension during use to meet varying vehicular or surface conditions, e.g. due to speed or load the regulating means comprising electric or electronic elements characterised by their responsiveness, when the vehicle is travelling, to specific motion, a specific condition, or driver input mainly during a motion involving steering operation, e.g. cornering, overtaking

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B60—VEHICLES IN GENERAL

- B60G—VEHICLE SUSPENSION ARRANGEMENTS

- B60G17/00—Resilient suspensions having means for adjusting the spring or vibration-damper characteristics, for regulating the distance between a supporting surface and a sprung part of vehicle or for locking suspension during use to meet varying vehicular or surface conditions, e.g. due to speed or load

- B60G17/015—Resilient suspensions having means for adjusting the spring or vibration-damper characteristics, for regulating the distance between a supporting surface and a sprung part of vehicle or for locking suspension during use to meet varying vehicular or surface conditions, e.g. due to speed or load the regulating means comprising electric or electronic elements

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B60—VEHICLES IN GENERAL

- B60G—VEHICLE SUSPENSION ARRANGEMENTS

- B60G21/00—Interconnection systems for two or more resiliently-suspended wheels, e.g. for stabilising a vehicle body with respect to acceleration, deceleration or centrifugal forces

- B60G21/02—Interconnection systems for two or more resiliently-suspended wheels, e.g. for stabilising a vehicle body with respect to acceleration, deceleration or centrifugal forces permanently interconnected

- B60G21/04—Interconnection systems for two or more resiliently-suspended wheels, e.g. for stabilising a vehicle body with respect to acceleration, deceleration or centrifugal forces permanently interconnected mechanically

- B60G21/05—Interconnection systems for two or more resiliently-suspended wheels, e.g. for stabilising a vehicle body with respect to acceleration, deceleration or centrifugal forces permanently interconnected mechanically between wheels on the same axle but on different sides of the vehicle, i.e. the left and right wheel suspensions being interconnected

- B60G21/055—Stabiliser bars

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B60—VEHICLES IN GENERAL

- B60G—VEHICLE SUSPENSION ARRANGEMENTS

- B60G21/00—Interconnection systems for two or more resiliently-suspended wheels, e.g. for stabilising a vehicle body with respect to acceleration, deceleration or centrifugal forces

- B60G21/02—Interconnection systems for two or more resiliently-suspended wheels, e.g. for stabilising a vehicle body with respect to acceleration, deceleration or centrifugal forces permanently interconnected

- B60G21/04—Interconnection systems for two or more resiliently-suspended wheels, e.g. for stabilising a vehicle body with respect to acceleration, deceleration or centrifugal forces permanently interconnected mechanically

- B60G21/05—Interconnection systems for two or more resiliently-suspended wheels, e.g. for stabilising a vehicle body with respect to acceleration, deceleration or centrifugal forces permanently interconnected mechanically between wheels on the same axle but on different sides of the vehicle, i.e. the left and right wheel suspensions being interconnected

- B60G21/055—Stabiliser bars

- B60G21/0551—Mounting means therefor

- B60G21/0553—Mounting means therefor adjustable

- B60G21/0555—Mounting means therefor adjustable including an actuator inducing vehicle roll

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B60—VEHICLES IN GENERAL

- B60G—VEHICLE SUSPENSION ARRANGEMENTS

- B60G2202/00—Indexing codes relating to the type of spring, damper or actuator

- B60G2202/10—Type of spring

- B60G2202/13—Torsion spring

- B60G2202/135—Stabiliser bar and/or tube

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B60—VEHICLES IN GENERAL

- B60G—VEHICLE SUSPENSION ARRANGEMENTS

- B60G2202/00—Indexing codes relating to the type of spring, damper or actuator

- B60G2202/40—Type of actuator

- B60G2202/42—Electric actuator

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B60—VEHICLES IN GENERAL

- B60G—VEHICLE SUSPENSION ARRANGEMENTS

- B60G2400/00—Indexing codes relating to detected, measured or calculated conditions or factors

- B60G2400/10—Acceleration; Deceleration

- B60G2400/104—Acceleration; Deceleration lateral or transversal with regard to vehicle

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B60—VEHICLES IN GENERAL

- B60G—VEHICLE SUSPENSION ARRANGEMENTS

- B60G2400/00—Indexing codes relating to detected, measured or calculated conditions or factors

- B60G2400/20—Speed

- B60G2400/204—Vehicle speed

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B60—VEHICLES IN GENERAL

- B60G—VEHICLE SUSPENSION ARRANGEMENTS

- B60G2400/00—Indexing codes relating to detected, measured or calculated conditions or factors

- B60G2400/40—Steering conditions

- B60G2400/41—Steering angle

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B60—VEHICLES IN GENERAL

- B60G—VEHICLE SUSPENSION ARRANGEMENTS

- B60G2400/00—Indexing codes relating to detected, measured or calculated conditions or factors

- B60G2400/90—Other conditions or factors

- B60G2400/98—Stabiliser movement

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B60—VEHICLES IN GENERAL

- B60G—VEHICLE SUSPENSION ARRANGEMENTS

- B60G2500/00—Indexing codes relating to the regulated action or device

- B60G2500/20—Spring action or springs

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B60—VEHICLES IN GENERAL

- B60G—VEHICLE SUSPENSION ARRANGEMENTS

- B60G2600/00—Indexing codes relating to particular elements, systems or processes used on suspension systems or suspension control systems

- B60G2600/85—Speed of regulation

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B60—VEHICLES IN GENERAL

- B60G—VEHICLE SUSPENSION ARRANGEMENTS

- B60G2800/00—Indexing codes relating to the type of movement or to the condition of the vehicle and to the end result to be achieved by the control action

- B60G2800/01—Attitude or posture control

- B60G2800/012—Rolling condition

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B60—VEHICLES IN GENERAL

- B60G—VEHICLE SUSPENSION ARRANGEMENTS

- B60G2800/00—Indexing codes relating to the type of movement or to the condition of the vehicle and to the end result to be achieved by the control action

- B60G2800/70—Estimating or calculating vehicle parameters or state variables

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B60—VEHICLES IN GENERAL

- B60G—VEHICLE SUSPENSION ARRANGEMENTS

- B60G2800/00—Indexing codes relating to the type of movement or to the condition of the vehicle and to the end result to be achieved by the control action

- B60G2800/90—System Controller type

- B60G2800/91—Suspension Control

- B60G2800/912—Attitude Control; levelling control

- B60G2800/9122—ARS - Anti-Roll System Control

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Vehicle Body Suspensions (AREA)

Description

駆動力源を有し、その駆動力源の駆動力によって、前記1対のスタビライザバーの相対回転を制御するための基準として定められる相対回転位置である基準相対回転位置からの前記1対のスタビライザバーの相対回転量を変化させて、前記1対のスタビライザバーによる車体のロールを抑制する効果であるロール抑制効果を変化させるアクチュエータと、

前記1対のスタビライザバーの前記基準相対回転位置からの相対回転量が、前記1対のスタビライザバーに必要に応じたロール抑制効果を発揮させるための目標となる前記1対のスタビライザバーの相対回転量である目標回転量になるようにするアクチュエータの制御であるロール抑制制御を行うロール抑制制御部を有するスタビライザ制御装置と

を備えたスタビライザシステムであって、

前記スタビライザ制御装置が、前記基準相対回転位置を決定する基準相対回転位置決定部を有することを特徴とする車両用スタビライザシステム。

前記アクチュエータの駆動力が付与されずに、前記1対のスタビライザバーが前記左右の車輪のうちの一方の車輪と車体との離間距離と、他方の車輪と車体との離間距離との差である離間距離差の変化に応じて相対回転させられる状態である相対回転許容状態において、前記1対のスタビライザバーの、それが相対回転していない状態の相対回転位置である中立相対回転位置からの相対回転量を推定することが可能な物理量である相対回転量推定物理量に基づいて前記基準相対回転位置を決定するように構成された(1)項に記載の車両用スタビライザシステム。

前記1対のスタビライザバーが相対回転許容状態である場合に、前記相対回転量推定物理量に基づいて前記基準相対回転位置を決定するように構成された(3)項に記載の車両用スタビライザシステム。

前記相対回転量推定物理量がロール抑制制御の開始時期の基準として設定された制御開始時期設定値を超えた場合にロール抑制制御を行う一方、その制御開始時期設定値を超えない場合に前記1対のスタビライザバーを相対回転許容状態にするものである(4)項に記載の車両用スタビライザシステム。

その目標回転量決定部が、ロールモーメント推定物理量である前記相対回転量推定物理量を前記目標回転量決定根拠量として用いるものである(5)項に記載の車両用スタビライザシステム。

前記1対のスタビライザバーが、相対回転量推定物理量が増加して前記制御開始時期設定値を超える際の相対回転位置から、中立相対回転位置に近づく向きに設定量相対回転した場合の相対回転位置を、前記基準相対回転位置として決定するように構成された(5)項ないし(9)項のいずれかに記載の車両用スタビライザシステム。

前記1対のスタビライザバーが相対回転許容状態である場合に、相対回転量推定物理量である離間距離差推定物理量に対応する前記1対のスタビライザバーの中立相対回転位置からの相対回転量である離間距離差依拠相対回転量を取得し、その離間距離差依拠相対回転量に基づいて前記基準相対回転位置を決定するように構成された(3)項ないし(5)項のいずれかに記載の車両用スタビライザシステム。

ロールモーメント推定物理量である前記目標回転量を決定するための目標回転量決定根拠量に基づいて前記目標回転量を決定する目標回転量決定部を備えるとともに、

前記目標回転量決定根拠量がロール抑制制御の開始時期の基準として設定された制御開始時期設定値を超えた場合にロール抑制制御を行う一方、前記目標回転量決定根拠量がその制御開始時期設定値を超えない場合に前記1対のスタビライザバーを相対回転許容状態にするものであり、

前記基準相対回転位置決定部が、前記目標回転量決定根拠量がその制御開始時期設定値を超えない状態において、前記基準相対回転位置を決定するように構成された(12)項または(13)項に記載の車両用スタビライザシステム。

前記基準相対回転位置決定部が、車両起動時の停車姿勢情報と前記停止時情報記憶部に記憶されている動力停止時の停車姿勢情報とが等しい場合に、前記停止時情報記憶部に記憶されている前記基準位置特定情報に基づいて車両起動時の前記基準相対回転位置を決定するように構成された(1)項ないし(15)項のいずれかに記載の車両用スタビライザシステム。

車体に加わるロールモーメントの大きさを推定することが可能な物理量であるロールモーメント推定物理量が設定値を超えない状態を直進状態と認識するとともに、

直進状態であると認識した場合に、ロール抑制制御を行わず、前記アクチュエータの駆動力が付与されずに、前記1対のスタビライザバーが前記左右の車輪のうちの一方の車輪と車体との離間距離と、他方の車輪と車体との離間距離との差である離間距離差の変化に応じて相対回転させられる状態である相対回転許容状態にするように構成された(20)項に記載の車両用スタビライザシステム。

車両が旋回走行をしている状態である旋回状態において、(a)車体の横加速度を推定することが可能な物理量である横加速度推定物理量と、(b)前記左右の車輪のうちの一方の車輪と車体との離間距離と、他方の車輪と車体との離間距離との差である離間距離差の大きさを推定することが可能な物理量である離間距離差推定物理量とに基づいて、前記1対のスタビライザバーによるロール抑制効果の過不足を取得し、その過不足を減少させるべく前記基準相対回転位置を決定するように構成された(1)項に記載の車両用スタビライザシステム。

前記定常旋回状態において離間距離差推定物理量に基づいて取得される実ロール量と、横加速度推定物理量に応じて設定されたロール量の目標値である目標ロール量とに基づいて、前記1対のスタビライザバーの、それが相対回転していない状態の相対回転位置である中立相対回転位置からの相対回転量の過不足量である過不足相対回転量を取得するとともに、

前記1対のスタビライザバーを既存の前記基準相対回転位置から過不足相対回転量相対回転させた場合の相対回転位置を前記基準相対回転位置として決定することにより、前記1対のスタビライザバーによるロール抑制効果の過不足を減少させるように構成された(26)項に記載の車両用スタビライザシステム。

(a)定常旋回状態において前記1対のスタビライザバーが発生させるロール抑制力と、車体のロール量が横加速度推定物理量に応じて設定されたロール量の目標値である目標ロール量となる場合の前記1対のスタビライザバーが発生させるロール抑制力との差と、(b)定常旋回状態において前記1対のスタビライザバー以外の車両の構成要素が発生させるロール抑制力と、車体のロール量が前記目標ロール量となる場合の前記構成要素が発生させるロール抑制力との差とに基づいて、前記1対のスタビライザバーの、それが相対回転していない状態の相対回転位置である中立相対回転位置からの相対回転量の過不足量である過不足相対回転量を取得するとともに、

前記1対のスタビライザバーを既存の前記基準相対回転位置から過不足相対回転量相対回転させた場合の相対回転位置を前記基準相対回転位置として決定することにより、前記1対のスタビライザバーによるロール抑制効果の過不足を減少させるように構成された(26)項または(27)項に記載の車両用スタビライザシステム。

前記スタビライザ制御装置が、前記モータの回転量に基づいて前記1対のスタビライザバーの前記基準相対回転位置からの相対回転量を取得するものであり、

前記基準相対回転位置決定部が、前記モータの回転と前記1対のスタビライザバーの相対回転との間にずれが生じた場合に、そのずれに対応する前記1対のスタビライザバーの相対回転量に応じて既存の前記基準相対回転位置を修正することにより、前記基準相対回転位置を決定するように構成された(1)項ないし(28)項のいずれかに記載の車両用スタビライザシステム。

前記ロール抑制制御部が、前記モータの回転量に基づいて前記1対のスタビライザバーの相対回転量を取得するものであり、

前記基準相対回転位置決定部が、前記減速機構の歯飛びによって前記モータの回転と前記1対のスタビライザバーの相対回転との間にずれが生じた場合に、そのずれに対応する前記1対のスタビライザバーの相対回転量に応じて既存の前記基準相対回転位置を修正することにより、前記基準相対回転位置を決定するように構成された(1)項ないし(30)項のいずれかに記載の車両用スタビライザシステム。

前記左右の車輪の外径が相互に異なる車輪異径状態において、そのことに起因して生じる一方の車輪と車体との離間距離と他方の車輪と車体との離間距離との差である離間距離差によって前記1対のスタビライザバーが相対回転させられたときのその1対のスタビライザバーの相対回転位置を、前記基準相対回転位置として決定するように構成された(1)項ないし(31)項のいずれかに記載の車両用スタビライザシステム。

水平な平坦路に車両が停車した状態と水平な平坦路を車両が直進している状態との少なくとも一方とみなせる状態であって、かつ、前記アクチュエータの駆動力が付与されずに、前記1対のスタビライザバーが前記離間距離差の変化に応じて相対回転させられる状態である相対回転許容状態であるときの前記1対のスタビライザバーの相対回転位置を取得し、その取得した相対回転位置を前記基準相対回転位置として決定するものである(32)項に記載の車両用スタビライザシステム。

1.1. スタビライザシステムの全体構成.

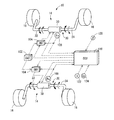

図1に、請求可能発明の一実施例である車両用スタビライザシステム10を概念的に示す。本スタビライザシステム10は、車両の前輪側、後輪側の各々に配設された2つのスタビライザ装置14を含んで構成されている。スタビライザ装置14はそれぞれ、両端部において左右の車輪16を保持する車輪保持部材(図2参照)に連結されたスタビライザバー20(前記1対のスタビライザバーが連結されたものに相当する)を備えている。そのスタビライザバー20は、中央部で分割されており、左右1対のスタビライザバー部材(前記1対のスタビライザバーの一種である)、すなわち右スタビライザバー部材22と左スタビライザバー部材24とを含む構成のものとされている。それら1対のスタビライザバー部材22,24がアクチュエータ30を介して相対回転可能に接続されており、大まかに言えば、スタビライザ装置14は、アクチュエータ30が、1対のスタビライザバー部材22,24を相対回転させることによって(図の矢印,点線矢印を参照のこと)、スタビライザバー20によってロールを抑制する効果であるロール抑制効果を変化させて車体のロールを抑制する。

本スタビライザ装置14は、基本的に、1対のスタビライザバー部材22,24が同じ向きに回転する場合には、それら1対のスタビライザバー部材22,24の各々の回転を許容するようにされている。上述のように、アクチュエータ30は、ハウジング保持部材76によって、回転可能に保持されており、1対のスタビライザバー部材22,24とともに回転することが可能にされているからである。そのため、例えば、左右の車輪16が路面の隆起を同時に通過するような場合に、スタビライザバー20によって車体に対する車輪16の接近が妨げられないため、路面の隆起を通過する際の振動が、車両のサスペンション装置38によって効果的に吸収される。

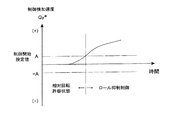

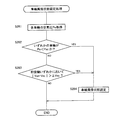

以下に、スタビライザ装置14によって適切なロール抑制効果を発揮させるためのECU110によるアクチュエータ30の制御であるスタビライザ装置制御について詳細に説明する。ECU110は、スタビライザ装置制御プログラムを短い時間間隔で繰り返し実行することによってアクチュエータ30を制御し、1対のスタビライザバー部材22,24に適切なロール抑制効果を発揮させる。図4にスタビライザ装置制御プログラムのフローチャートを示す。ステップ11(以後、ステップ11を「S11」と略記し、他の符号についても同様とする)において、車速V,ステアリングホイールの操作角δ(中立状態、すなわち、直進操作状態を0とした場合において、その状態からの角度偏差)が、それぞれ車速センサ122,操作角センサ120の検出値に基づいて取得される。また、本実施例において、ロール抑制制御時に1対のスタビライザバー部材22,24の目標回転量を決定するための目標回転量決定根拠量として、ロールモーメント推定物理量たる制御横加速度Gy*が取得される。その制御横加速度Gy*は、本実施例において、操作角δと車速Vとに基づいて推定されたいわゆる推定横加速度とされている。

制御横加速度Gy*が制御開始時期設定値Aを超えた場合には、S15において、ロール抑制制御が行われる。ロール抑制制御は、1対のスタビライザバー部材22,24の上記制御相対回転量が、制御横加速度Gy*に応じた量になるように1対のスタビライザバー部材22,24を相対回転させて、適切なロール抑制効果を発生させる制御である。そのロール抑制制御のフローチャートを図6に示し、そのフローチャートに沿ってロール抑制制御を説明する。S15のロール抑制制御は、本実施例において、上記スタビライザ制御プログラムのサブルーチン,あるいはサブプログラムとして位置づけられている。S21において、1対のスタビライザバー部材22,24の制御相対回転量の目標値である目標回転量が、その目標回転量を決定するための根拠となる目標回転量決定根拠量として用いられる制御横加速度Gy*に基づいて決定される。すなわち、制御横加速度Gy*に応じて設定された目標回転量が目標回転量マップ(図7)としてECU110の記憶部130(図9参照)に記憶されており、その目標回転量マップから制御横加速度Gy*に応じた目標回転量が読み出されることによって目標回転量の決定がなされるのである。その後、S22において、制御相対回転量が取得される。その制御相対回転量は、前述のS12の基準相対回転位置決定処理(詳細は後述する)において決定された基準相対回転位置αを基準として取得される。

i*=KI・Δθ+iP(θ)

ここで、第2項は、現在の制御相対回転量θにおいて、ロールモーメントによる逆入力等によって電動モータ70が逆回転させられるのを抑制するための供給電流成分である。また、第1項は、その状態から、電動モータ70を、偏差Δθをなくするためにさらに回転させるのに必要とされる供給電流成分である(KIは適当に定められたゲインである)。なお、上記第2項の値は、記憶部130(図9参照)に記憶された制御相対回転量θと上記第2項の供給電流成分iP(θ)とが関係付けられたマップデータから読み出される。

図8に、S12の基準相対回転位置決定処理のフローチャートを示す。本基準相対回転位置決定処理は、上記スタビライザ制御プログラムのサブルーチン,あるいはサブプログラムとして位置づけられている。本基準相対回転位置決定処理において、制御横加速度Gy*が制御開始時期設定値A以下の状態では基準相対回転位置αが決定されず、制御横加速度Gy*が制御開始時期設定値A以下から制御開始時期設定値Aを超えた場合に基準相対回転位置αが決定されるようにされている。すなわち、ロール抑制制御が開始される直前に基準相対回転位置αが決定されるようにされている。

上記実施例において、基準相対回転位置αが、制御横加速度Gy*が制御開始時期設定値Aを超える際の相対回転位置に決定されたが、本実施例において、基準相対回転位置αが、中立相対回転位置およびその近傍の位置のいずれかの位置に決定される。また、上記第1実施例において、制御横加速度Gy*が制御開始時期設定値Aを超える毎に基準相対回転位置αが決定されていたが、本実施例において、基準相対回転位置αが車両起動後に一回だけ決定される。また、本実施例において、上記実施例のスタビライザ装置制御のフローチャート(図4)のS12の処理が、基準相対回転位置αを中立相対回転位置に決定する基準相対回転位置αを中立相対回転位置に決定する制御開始時中立位置決定型の基準相対回転位置決定処理にされている。図10に、制御開始時中立位置決定型・基準相対回転位置決定処理のフローチャートを示す。なお、その基準相対回転位置決定処理は、上記実施例の基準相対回転位置決定処理(図8)と多くの処理が共通しているため、共通する処理についてはステップ番号を等しくして示し、異なる処理を中心に説明する。なお、本実施例の構成は、上記実施例と同様である。

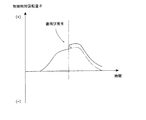

上記2つの実施例とは異なる基準相対回転位置決定処理を行う実施例について説明する。本実施例の基準相対回転位置決定処理は、車両が直進走行をしている状態において、路面上に存在する凹凸によって左右の車輪16が個別に上下動し、離間距離差が生じて1対のスタビライザバー部材22,24が相対回転させられる状態において基準相対回転位置αを決定するものである。図11に、直進状態において、1対のスタビライザバー部材22,24が相対回転許容状態にされている場合に、左右の車輪16が個別に上下動して1対のスタビライザバー部材22,24が相対回転させられることによる制御相対回転量θの変化の例を模式的に示す。その場合に、1対のスタビライザバー部材22,24は、概ね中立相対回転位置を中心に相対回転すると考えられる。すなわち、本基準相対回転位置決定処理は、直進状態において、相対回転許容状態にされた1対のスタビライザバー部材22,24の相対回転量の変化に基づいて基準相対回転位置αを決定する相対回転量変化依拠・基準相対回転位置決定処理とされている。なお、本実施例のスタビライザシステム10の構成は、上記2つの実施例と同様である。

本実施例の基準相対回転位置決定処理は、(a)車両の動力停止時の基準相対回転位置αを特定するための情報である基準位置特定情報たる制御相対回転量θsと、(b)停車した車体の姿勢を示す情報である停車姿勢情報として停車時に横加速度センサ124によって検出される横加速度である停車時横加速度Gys1と(それらa,bのいずれも、車両の動力停止時の情報である動力停止時情報の一種である)を記憶するとともに、その動力停止時の停車時横加速度Gys1と車両起動時の停車時横加速度Gys2とが等しいとみなせる場合に、動力停止時の制御相対回転量θsに基づいて基準相対回転位置αを決定する動力停止時情報依拠・基準相対回転位置決定処理を行う態様である。なお、本実施例のスタビライザシステムの構成は、上記3つの実施例と同様である。

上記4つの実施例において、車両に左右の車輪16の各々の車体に対する接近・離間量(以後、「ストローク量」と称する場合がある)を検出するストロークセンサが設けられていなかった。それに対し、本実施例の車両用スタビライザシステム180を備えた車両には、図19に示すように、各車輪16毎にストロークセンサ182が設けられている。そのストロークセンサ182は、ECU110に接続されており、ECU110はそれらの検出信号に基づいて各車輪16のストローク量(あるいは、離間距離差)を取得することができる。なお、図19には、4つのサスペンション装置38のうちの2つが代表的に示されている。本実施例の構成は、上記ストロークセンサ182を有していること以外は、上記4つの実施例の構成と同様である。

[式1] 制御横加速度Gy*=K1・Gyc+K2・Gyr

なお、本実施例において、K1およびK2は、走行試験の結果に基づいてロールを効果的に抑制できるように予め設定された係数とされている。また、それらK1およびK2は、例えば、それらの和が1になるように設定された値とすることや、車速V,操作角δ,実横加速度Gyr等に基づいて変化する値とすることもできる。

本実施例の基準相対回転位置決定処理は、旋回時に基準相対回転位置αが決定される態様である。なお、スタビライザシステムの構成は、上記第5実施例と同様である。図23に、直進時(例えば、制御横加速度Gy*が制御開始時期設定値A以下の状態)において1対のスタビライザバー部材22,24が相対回転許容状態にされない直進時相対回転禁止型のスタビライザ装置制御プログラムのフローチャートを示す。本スタビライザ装置制御は、図20の基準位置未決定時回転許容型・スタビライザ装置制御と共通の部分があるため、異なる部分を中心に説明する。なお、制御横加速度Gy*は、上記第5実施例と同様に、実横加速度Gyrと推定横加速度Gycとに基づいて、上記[式1]によって取得される。本スタビライザ装置制御において、図20の制御と同様に、車速Vが設定速度V1を超えていない場合(S152)、あるいは、適切な基準相対回転位置αが未決定である場合(S154)にはロール抑制制御が行われず、1対のスタビライザバー部材22,24が相対回転許容状態にされる(S153)。

[式2] ΔRMS=(RMS1+RMK1)−(RMSc+RMK2)

この式を変形すると、

[式3] ΔRMS=(RMS1−RMSc)+(RMK1−RMK2)

となる。

すなわち、スタビライザ装置14によるロール抑制モーメントの過不足量ΔRMSは、(e)定常旋回状態においてスタビライザ装置14が発生させるロール抑制モーメントRMS1と、車体のロール量が目標ロール量となる場合のスタビライザ装置14が発生させるロール抑制モーメントRMScとの差と、(f)定常旋回状態においてサスペンションスプリング36が発生させるロール抑制力RMK1と、車体のロール量が前記目標ロール量となる場合のサスペンションスプリング36が発生させるロール抑制力RMK2との差と、に基づいて取得することができるのである。

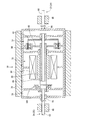

本実施例の構成は、上記第6実施例のものと同様である。前述のように、1対のスタビライザバー部材22,24の基準相対回転位置αからの相対回転量である制御相対回転量θは、モータ回転角センサ100によって検出される電動モータ70の回転角θMに基づいて取得される。なお、1対のスタビライザバー部材22,24の相対回転量は、回転角θMに減速機72の減速比に応じた係数を乗じることによって取得される。図28に、ロール抑制制御時における制御相対回転量θの経時変化の例を示す。通常は、図において二点鎖線で表すように、1対のスタビライザバー部材22,24は、電動モータ70と連動して相対回転させられており、電動モータ70の回転角と1対のスタビライザバー部材22,24の相対回転量との間には比例関係が存在する。しかし、減速機72に歯飛びが生じた場合には、つまり、本実施例において、例えば、フレキシブルギヤ92とリングギヤ94との噛み合わせが一瞬解消されてそれらが相対回転する事態が生じた場合には、わずかな間であるが、1対のスタビライザバー部材22,24が電動モータ70と連動しなくなる。すなわち、図において実線で示すように、減速機72の歯飛びによって電動モータ70が一瞬空回りして、電動モータ70の回転角と1対のスタビライザバー部材22,24の実際の相対回転量との間にずれが生じる場合があるのである。本実施例において、歯飛び時のずれを修正するように基準相対回転位置αが決定される。

本実施例では、タイヤのパンク等によって左右の車輪の外径が互いに異なる状態、つまり、車輪異径状態において、基準相対回転位置を決定する車輪異径時基準相対回転位置決定処理を実行可能とされている。図32に、本実施例の車両用スタビライザシステム250の構成を模式的に示す。本スタビライザシステム250は、第1実施例のスタビライザシステム10と略同様の構成を有しているが、各車輪16ごとに設けられてそれぞれ空気圧を検出する空気圧センサ260と、それら空気圧センサ260の各々に対応して設けられてその信号を受信する受信機262とを備えている。空気圧センサ260は、車輪16のホイールを貫通してタイヤ内部の圧縮空気と接触した状態で配設されており、タイヤの空気圧を検出することができる。また、空気圧センサ260は、電源としての電池を有しており、バッテリ102から電力を供給しなくとも作動することができる。さらにまた、空気圧センサ260は、空気圧情報作成部と送受信アンテナとを有しており、その空気圧情報送信部によって検出した各車輪16の空気圧の情報である空気圧情報を作成するとともに、その空気圧情報を電波信号に変換して送受信アンテナから送信することができる。受信機262は、送受信アンテナ、空気圧情報取得部を有しており、空気圧センサ260から送信された電波信号を受信して、対応する車輪16の空気圧情報を取得することができる。各車輪16に対応する受信機262は、それぞれECU110に接続されており、ECU110は各受信機262から空気圧情報を取得することによって各車輪16の空気圧を取得することができる。また、本スタビライザシステムでは、車速センサ122に代えて、各車輪16ごとに、それら各車輪16の回転速度を検出する車輪速センサ264を備えており、車速はそれらの検出値から推定されるようになっている。

上記実施例のロール抑制制御において、制御横加速度Gy*は、推定横加速度Gyc,あるいは実横加速度Gyrと推定横加速度Gycとに基づいて取得されていたが、実横加速度Gyrに基づいて取得することも可能である。また、目標回転量決定根拠量と制御開始時期決定根拠量(あるいは、相対回転許容時期決定根拠量)とが同じものが用いられていたが(例えば、いずれも推定横加速度Gyc)、例えば、実横加速度Gyrを目標回転量決定根拠量(図6のS21)として用い、推定横加速度Gycを制御開始時期決定根拠量(例えば、図4のS13)として用いる等、異なるものを用いることができる。また、ストローク量から求められる離間距離差を制御開始時期決定根拠量として用いることができる。

Claims (14)

- 左右の車輪の各々に連結される1対のスタビライザバーと、

駆動力源を有し、その駆動力源の駆動力によって、前記1対のスタビライザバーの相対回転を制御するための基準として定められる相対回転位置である基準相対回転位置からの前記1対のスタビライザバーの相対回転量を変化させて、前記1対のスタビライザバーによる車体のロールを抑制する効果であるロール抑制効果を変化させるアクチュエータと、

前記1対のスタビライザバーの前記基準相対回転位置からの相対回転量が、前記1対のスタビライザバーに必要に応じたロール抑制効果を発揮させるための目標となる前記1対のスタビライザバーの相対回転量である目標回転量になるようにするアクチュエータの制御であるロール抑制制御を行うロール抑制制御部を有するスタビライザ制御装置と

を備えたスタビライザシステムであって、

前記スタビライザ制御装置が、前記基準相対回転位置を決定する基準相対回転位置決定部を有することを特徴とする車両用スタビライザシステム。 - 前記基準相対回転位置決定部が、

前記アクチュエータの駆動力が付与されずに、前記1対のスタビライザバーが前記左右の車輪のうちの一方の車輪と車体との離間距離と、他方の車輪と車体との離間距離との差である離間距離差の変化に応じて相対回転させられる状態である相対回転許容状態において、

(a)車体に加わるロールモーメントの大きさを推定することが可能な物理量であるロールモーメント推定物理量と、(b)前記離間距離差の大きさを推定することが可能な物理量である離間距離差推定物理量との少なくとも一方の物理量であって、前記1対のスタビライザバーの、それが相対回転していない状態の相対回転位置である中立相対回転位置からの相対回転量を推定することが可能な物理量である相対回転量推定物理量を取得するとともに、

その相対回転量推定物理量に基づいて前記基準相対回転位置を決定するように構成された請求項1に記載の車両用スタビライザシステム。 - 前記ロール抑制制御部が、

前記相対回転量推定物理量がロール抑制制御の開始時期の基準として設定された制御開始時期設定値を超えた場合にロール抑制制御を行う一方、その制御開始時期設定値を超えない場合に前記1対のスタビライザバーを相対回転許容状態にするものである請求項2に記載の車両用スタビライザシステム。 - 前記ロール抑制制御部が、目標回転量を決定するための根拠となる目標回転量決定根拠量に基づいて目標回転量を決定する目標回転量決定部を備えるとともに、

その目標回転量決定部が、ロールモーメント推定物理量である前記相対回転量推定物理量を前記目標回転量決定根拠量として用いるものである請求項3に記載の車両用スタビライザシステム。 - 前記基準相対回転位置決定部が、前記相対回転量推定物理量が増加して前記制御開始時期設定値を超える際の前記1対のスタビライザバーの相対回転位置を、前記基準相対回転位置として決定するように構成された請求項3または4のいずれかに記載の車両用スタビライザシステム。

- 前記基準相対回転位置決定部が、

前記1対のスタビライザバーが、相対回転量推定物理量が増加して前記制御開始時期設定値を超える際の相対回転位置から、その時点の目標回転量中立相対回転位置に近づく向きに相対回転した場合の相対回転位置を、前記基準相対回転位置として決定するように構成された請求項3または4に記載の車両用スタビライザシステム。 - 前記基準相対回転位置決定部が、

前記アクチュエータの駆動力が付与されずに、前記1対のスタビライザバーが前記左右の車輪のうちの一方の車輪と車体との離間距離と、他方の車輪と車体との離間距離との差である離間距離差の変化に応じて相対回転させられる状態である相対回転許容状態において、

前記1対のスタビライザバーの、それが相対回転していない状態の相対回転位置である中立相対回転位置からの相対回転量を推定することが可能な物理量であって、前記離間距離差の大きさを推定することが可能な物理量である離間距離差推定物理量を取得するとともに、

その離間距離差推定物理量に対応する前記1対のスタビライザバーの中立相対回転位置からの相対回転量である離間距離差依拠相対回転量を取得し、その離間距離差依拠相対回転量に基づいて前記基準相対回転位置を決定するように構成された請求項1に記載の車両用スタビライザシステム。 - 前記スタビライザ制御装置が、車両の動力停止時に、停車状態の車両の姿勢である停車姿勢を示す情報である停車姿勢情報,前記基準相対回転位置を特定するための情報である基準位置特定情報を記憶する停止時情報記憶部を備え、

前記基準相対回転位置決定部が、車両起動時の停車姿勢情報と前記停止時情報記憶部に記憶されている動力停止時の停車姿勢情報とが等しい場合に、前記停止時情報記憶部に記憶されている前記基準位置特定情報に基づいて車両起動時の前記基準相対回転位置を決定するように構成された請求項1に記載の車両用スタビライザシステム。 - 前記基準相対回転位置決定部が、車両が直進走行している状態である直進状態において、前記1対のスタビライザバーの既存の前記基準相対回転位置からの相対回転量を常時取得するとともに、その取得された相対回転量の変化に基づいて前記基準相対回転位置を決定するように構成された請求項1に記載の車両用スタビライザシステム。

- 前記ロール抑制制御部が、

車体に加わるロールモーメントの大きさを推定することが可能な物理量であるロールモーメント推定物理量が設定値を超えない状態を直進状態と認識するとともに、

直進状態であると認識した場合に、ロール抑制制御を行わず、前記アクチュエータの駆動力が付与されずに、前記1対のスタビライザバーが前記左右の車輪のうちの一方の車輪と車体との離間距離と、他方の車輪と車体との離間距離との差である離間距離差の変化に応じて相対回転させられる状態である相対回転許容状態にするように構成され、

前記基準相対回転位置決定部が、前記既存の基準相対回転位置を基準にして取得された前記1対のスタビライザバーの相対回転量の設定された時間内における変化を記憶して、その記憶された相対回転量の変化のピーク値の平均を取得するとともに、前記1対のスタビライザバーの前記既存の基準相対回転位置からの相対回転量が前記ピーク値の平均と等しくなる相対回転位置を、前記基準相対回転位置として決定するように構成された請求項9に記載の車両用スタビライザシステム。 - 前記基準相対回転位置決定部が、

車両が旋回走行をしている状態である旋回状態において、(a)車体の横加速度を推定することが可能な物理量である横加速度推定物理量と、(b)前記左右の車輪のうちの一方の車輪と車体との離間距離と、他方の車輪と車体との離間距離との差である離間距離差の大きさを推定することが可能な物理量である離間距離差推定物理量とに基づいて、前記1対のスタビライザバーによるロール抑制効果の過不足を取得し、その過不足を減少させるべく前記基準相対回転位置を決定するように構成された請求項1に記載の車両用スタビライザシステム。 - 前記基準相対回転位置決定部が、

横加速度推定物理量と離間距離差推定物理量との少なくとも一方に基づいて車両が一定の旋回を行っている状態である定常旋回状態であることを認識するとともに、

その定常旋回状態において離間距離差推定物理量に基づいて取得される実ロール量と、横加速度推定物理量に応じて設定されたロール量の目標値である目標ロール量とに基づいて、前記1対のスタビライザバーの、それが相対回転していない状態の相対回転位置である中立相対回転位置からの相対回転量の過不足量である過不足相対回転量を取得するとともに、

前記1対のスタビライザバーを既存の前記基準相対回転位置から過不足相対回転量相対回転させた場合の相対回転位置を前記基準相対回転位置として決定することにより、前記1対のスタビライザバーによるロール抑制効果の過不足を減少させるように構成された請求項11に記載の車両用スタビライザシステム。 - 前記アクチュエータが、駆動力源となるモータを備え、そのモータの回転を前記1対のスタビライザバーに伝達することによってそれらを相対回転させるものであり、

前記スタビライザ制御装置が、前記モータの回転量に基づいて前記1対のスタビライザバーの相対回転量を取得するものであり、

前記基準相対回転位置決定部が、前記モータの回転と前記1対のスタビライザバーの相対回転との間にずれが生じた場合に、そのずれに対応する前記1対のスタビライザバーの相対回転量に応じて既存の前記基準相対回転位置を修正することにより、前記基準相対回転位置を決定するように構成された請求項1に記載の車両用スタビライザシステム。 - 前記基準相対回転位置決定部が、

前記左右の車輪の外径が相互に異なる車輪異径状態において、そのことに起因して生じる一方の車輪と車体との離間距離と他方の車輪と車体との離間距離との差である離間距離差によって前記1対のスタビライザバーが相対回転させられたときのその1対のスタビライザバーの相対回転位置を、前記基準相対回転位置として決定するように構成された請求項1に記載の車両用スタビライザシステム。

Priority Applications (6)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2005177023A JP4240010B2 (ja) | 2005-06-16 | 2005-06-16 | 車両用スタビライザシステム |

| KR1020077029396A KR100909205B1 (ko) | 2005-06-16 | 2006-06-07 | 차량의 스태빌라이저 시스템 |

| US11/914,471 US7871083B2 (en) | 2005-06-16 | 2006-06-07 | Stabilizer system of vehicle |

| EP06757318A EP1893427B1 (en) | 2005-06-16 | 2006-06-07 | Stabilizer system of vehicle |

| PCT/JP2006/311895 WO2006134954A2 (en) | 2005-06-16 | 2006-06-07 | Stabilizer system of vehicle |

| CN2006800214856A CN101198484B (zh) | 2005-06-16 | 2006-06-07 | 车辆的稳定器系统 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2005177023A JP4240010B2 (ja) | 2005-06-16 | 2005-06-16 | 車両用スタビライザシステム |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2006347406A JP2006347406A (ja) | 2006-12-28 |

| JP4240010B2 true JP4240010B2 (ja) | 2009-03-18 |

Family

ID=37491770

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2005177023A Expired - Fee Related JP4240010B2 (ja) | 2005-06-16 | 2005-06-16 | 車両用スタビライザシステム |

Country Status (6)

| Country | Link |

|---|---|

| US (1) | US7871083B2 (ja) |

| EP (1) | EP1893427B1 (ja) |

| JP (1) | JP4240010B2 (ja) |

| KR (1) | KR100909205B1 (ja) |

| CN (1) | CN101198484B (ja) |

| WO (1) | WO2006134954A2 (ja) |

Families Citing this family (47)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP4525651B2 (ja) * | 2006-09-15 | 2010-08-18 | トヨタ自動車株式会社 | 車両用サスペンションシステム |

| JP4958066B2 (ja) * | 2006-11-09 | 2012-06-20 | アイシン精機株式会社 | スタビライザ制御装置 |

| DE102007005983A1 (de) | 2007-02-07 | 2008-08-14 | Zf Friedrichshafen Ag | Verfahren zum Betrieb eines Aktuators, insb. eines elektrischen Aktuators innerhalb einer Stabilisatoranordnung |

| JP2008265565A (ja) * | 2007-04-20 | 2008-11-06 | Toyota Motor Corp | スタビライザ装置 |

| JP4882848B2 (ja) | 2007-04-23 | 2012-02-22 | アイシン精機株式会社 | 統合車体挙動制御装置 |

| US7717437B2 (en) * | 2007-05-08 | 2010-05-18 | American Axle & Manufacturing, Inc. | Actuator for disconnectable stabilizer bar system |

| JP5041946B2 (ja) | 2007-09-26 | 2012-10-03 | アイシン・エィ・ダブリュ株式会社 | スタビライザ制御装置、スタビライザ制御方法およびスタビライザ制御プログラム |

| US7887072B2 (en) * | 2008-10-09 | 2011-02-15 | American Axle & Manufacturing, Inc. | Stabilizer bar with disconnectable link |

| JP2010162944A (ja) * | 2009-01-13 | 2010-07-29 | Toyota Motor Corp | 挙動制御装置の中立位置決定装置及び方法 |

| JP5396936B2 (ja) * | 2009-03-13 | 2014-01-22 | トヨタ自動車株式会社 | 車両用スタビライザシステム |

| JP5321529B2 (ja) * | 2009-05-01 | 2013-10-23 | 株式会社エクォス・リサーチ | キャンバ制御装置 |

| DE102009033531A1 (de) * | 2009-07-10 | 2011-01-20 | Dr. Ing. H.C. F. Porsche Aktiengesellschaft | Antriebsvorrichtung für ein Kraftfahrzeug mit einer elektrische Maschinen aufweisenden Portalachse |

| DE102010001922A1 (de) * | 2010-02-15 | 2011-08-18 | Robert Bosch GmbH, 70469 | Verfahren und Vorrichtung zum Parken eines Kraftfahrzeugs |

| DE102010010438A1 (de) * | 2010-02-26 | 2011-09-01 | Dr. Ing. H.C. F. Porsche Aktiengesellschaft | Fahrwerk für ein Kraftfahrzeug mit einer elektrichen Achse |

| DE102011078819A1 (de) * | 2010-09-30 | 2012-04-05 | Schaeffler Technologies Gmbh & Co. Kg | Geteilter Wankstabilisator |

| CN102620943B (zh) * | 2011-01-30 | 2015-06-03 | 国际商业机器公司 | 在车轮检测中调整卡尔曼滤波器的参数的方法及装置 |

| CN103166549B (zh) * | 2011-12-16 | 2015-09-30 | 株式会社电装 | 角度检测器 |

| JP6291421B2 (ja) * | 2012-12-22 | 2018-03-14 | 株式会社Schaft | 回転駆動装置 |

| FR3000434B1 (fr) * | 2012-12-27 | 2017-05-05 | Michelin & Cie | Suspension de vehicule avec correction d'antiroulis |

| WO2014109179A1 (ja) * | 2013-01-09 | 2014-07-17 | 日産自動車株式会社 | 駆動装置 |

| DE102013004956B4 (de) | 2013-03-22 | 2016-07-28 | Audi Ag | Rotationsdämpfer |

| DE102013110953A1 (de) * | 2013-10-02 | 2015-04-02 | Dr. Ing. H.C. F. Porsche Aktiengesellschaft | Verfahren zum Betreiben einer Stabilisatoranordnung |

| US9776846B2 (en) | 2014-03-13 | 2017-10-03 | Oshkosh Corporation | Systems and methods for dynamic machine stability |

| DE102014225288A1 (de) * | 2014-12-09 | 2016-06-09 | Zf Friedrichshafen Ag | Wankstabilisierungssystem für ein Kraftfahrzeug |

| CN105059083A (zh) * | 2015-08-06 | 2015-11-18 | 湖南大学 | 一种随侧向加速度调节车身侧倾角的横向稳定杆 |

| US20170096041A1 (en) * | 2015-10-06 | 2017-04-06 | Thomas-Dempsey Motors, Inc. | Active Vehicle Suspension System |

| CN105329058B (zh) * | 2015-11-19 | 2017-09-05 | 江苏大学 | 一种馈能型主动空气悬架系统及其控制方法 |

| JP6443395B2 (ja) * | 2016-06-06 | 2018-12-26 | トヨタ自動車株式会社 | スタビライザ制御装置 |

| JP6583255B2 (ja) * | 2016-12-27 | 2019-10-02 | トヨタ自動車株式会社 | 車両走行制御装置 |

| IT201700024189A1 (it) * | 2017-03-03 | 2018-09-03 | Piaggio & C Spa | Metodo di contrasto al saltellamento innescato da un'oscillazione di risonanza in un motoveicolo rollante a tre o quattro ruote |

| US11247668B2 (en) * | 2017-03-15 | 2022-02-15 | Hitachi Astemo, Ltd. | Vehicle control device and vehicle control method |

| JP6502984B2 (ja) * | 2017-03-16 | 2019-04-17 | 株式会社Subaru | 車両の制御装置 |

| DE102017118790B4 (de) * | 2017-08-17 | 2019-03-07 | Schaeffler Technologies AG & Co. KG | Wankstabilisator für ein Kraftfahrzeug |

| US10933709B2 (en) * | 2017-12-19 | 2021-03-02 | Ronald D. Shaw | Off-road vehicle suspension monitoring and adjustment system |

| US11279195B2 (en) * | 2019-07-30 | 2022-03-22 | Honda Motor Co., Ltd. | Individual active torsional springs |

| EP3792149B1 (en) | 2019-08-22 | 2023-09-27 | Jtekt Corporation | Steering device and steering method |

| EP3782875B1 (en) * | 2019-08-22 | 2022-07-20 | Jtekt Corporation | Steering device and method for detecting anomaly in steering device |

| CN110549809B (zh) * | 2019-08-30 | 2021-01-19 | 武汉理工大学 | 一种基于模糊pid控制器的臂式悬架及其主动位移控制方法 |

| DE102019213271B4 (de) | 2019-09-03 | 2024-06-13 | Zf Friedrichshafen Ag | Verfahren und Vorrichtung zum Ansteuern einer Stabilisatoreinrichtung eines Fahrzeugs |

| JP7215391B2 (ja) * | 2019-10-15 | 2023-01-31 | トヨタ自動車株式会社 | 自動運転車両の車両制御システム及び車両制御装置 |

| CN113942357B (zh) * | 2020-07-17 | 2024-04-05 | 广州汽车集团股份有限公司 | 横向稳定杆总成及车辆 |

| JP7264126B2 (ja) * | 2020-07-28 | 2023-04-25 | トヨタ自動車株式会社 | スタビライザシステム |

| CN112677727A (zh) * | 2020-12-31 | 2021-04-20 | 华人运通(江苏)技术有限公司 | 一种半主动悬架的车身高度补偿的控制方法 |

| JP2023148037A (ja) * | 2022-03-30 | 2023-10-13 | 本田技研工業株式会社 | 車両用防振装置 |

| JP2024052111A (ja) * | 2022-09-30 | 2024-04-11 | 本田技研工業株式会社 | 電動サスペンション装置及び電動サスペンションの制御方法 |

| CN115946493A (zh) * | 2023-02-17 | 2023-04-11 | 浙江孔辉汽车科技有限公司 | 离合器装置及稳定杆系统 |

| CN116118416B (zh) * | 2023-02-17 | 2025-11-07 | 浙江孔辉汽车科技股份有限公司 | 离合器装置及稳定杆系统 |

Family Cites Families (18)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH04151388A (ja) * | 1990-10-12 | 1992-05-25 | Yamaha Motor Co Ltd | 前後輪駆動型車両の前輪懸架装置 |

| DE4136262C2 (de) | 1991-11-04 | 2000-10-26 | Mannesmann Sachs Ag | Fahrwerk eines Kraftfahrzeuges |

| US5441298A (en) * | 1993-10-22 | 1995-08-15 | Ford Motor Company | Apparatus for stabilizing an electric active suspension system upon interruption of the power supply |

| EP1030790B1 (de) | 1998-06-25 | 2004-06-02 | Robert Bosch Gmbh | System und verfahren zur wankstabilisierung von fahrzeugen |

| DE19940420B4 (de) * | 1998-08-26 | 2013-07-11 | Honda Giken Kogyo K.K. | Stabilisatorwirksamkeitssteuergerät |

| PT1379428E (pt) * | 2002-05-03 | 2007-03-30 | Moto Guzzi S P A | Eixo de roda traseira para motociclos com veio de transmissão cardan |

| DE10221718A1 (de) | 2002-05-16 | 2003-11-27 | Bayerische Motoren Werke Ag | Kraftfahrzeug, insbesondere Personenkraftwagen, mit einer Wankstabilisierungs-Vorrichtung |

| CN100534820C (zh) * | 2003-03-28 | 2009-09-02 | 爱信精机株式会社 | 车辆的稳定器控制装置 |

| JP3943554B2 (ja) | 2003-03-28 | 2007-07-11 | アイシン精機株式会社 | スタビライザ制御装置 |

| JP4438406B2 (ja) * | 2003-06-27 | 2010-03-24 | アイシン精機株式会社 | スタビライザ制御装置 |

| JP4511815B2 (ja) | 2003-09-26 | 2010-07-28 | アイシン精機株式会社 | サスペンション制御装置 |

| JP4228864B2 (ja) * | 2003-09-30 | 2009-02-25 | 三菱ふそうトラック・バス株式会社 | 車両のロールオーバ抑制制御装置 |

| JP4430459B2 (ja) | 2004-05-26 | 2010-03-10 | トヨタ自動車株式会社 | 車両のスタビライザ装置 |

| JP2006096274A (ja) * | 2004-09-30 | 2006-04-13 | Honda Motor Co Ltd | 自動二,三輪車におけるスイングアームピボット構造及び自動二,三輪車 |

| JP4455987B2 (ja) | 2004-12-28 | 2010-04-21 | トヨタ自動車株式会社 | 車両用スタビライザシステム |

| JP4733538B2 (ja) * | 2006-02-28 | 2011-07-27 | 本田技研工業株式会社 | 自動二輪車 |

| JP5001092B2 (ja) * | 2007-08-27 | 2012-08-15 | 本田技研工業株式会社 | 自動二輪車 |

| US20090227382A1 (en) * | 2008-03-06 | 2009-09-10 | Blecke Matthew P | Pinion shaft formed with an integral inner race of a constant velocity joint |

-

2005

- 2005-06-16 JP JP2005177023A patent/JP4240010B2/ja not_active Expired - Fee Related

-

2006

- 2006-06-07 US US11/914,471 patent/US7871083B2/en not_active Expired - Fee Related

- 2006-06-07 WO PCT/JP2006/311895 patent/WO2006134954A2/en not_active Ceased

- 2006-06-07 CN CN2006800214856A patent/CN101198484B/zh not_active Expired - Fee Related

- 2006-06-07 KR KR1020077029396A patent/KR100909205B1/ko not_active Expired - Fee Related

- 2006-06-07 EP EP06757318A patent/EP1893427B1/en not_active Not-in-force

Also Published As

| Publication number | Publication date |

|---|---|

| JP2006347406A (ja) | 2006-12-28 |

| CN101198484A (zh) | 2008-06-11 |

| US20090091093A1 (en) | 2009-04-09 |

| US7871083B2 (en) | 2011-01-18 |

| WO2006134954A3 (en) | 2007-04-19 |

| EP1893427A2 (en) | 2008-03-05 |

| EP1893427B1 (en) | 2013-04-03 |

| KR20080015858A (ko) | 2008-02-20 |

| KR100909205B1 (ko) | 2009-07-23 |

| WO2006134954A2 (en) | 2006-12-21 |

| CN101198484B (zh) | 2010-06-23 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4240010B2 (ja) | 車両用スタビライザシステム | |

| CN101378920B (zh) | 车辆稳定器系统 | |

| JP4953281B2 (ja) | サスペンションシステム | |

| US20040251651A1 (en) | Vehicle suspension, vehicle control method and vehicle control apparatus | |

| US7854279B2 (en) | Driving force control device | |

| KR20090034393A (ko) | 차량용 서스펜션 시스템 | |

| US8504240B2 (en) | Alternator controlling apparatus | |

| US20070182110A1 (en) | Vehicle stabilizer system | |

| KR20080083708A (ko) | 차량 스태빌라이저 시스템 | |

| US8666604B2 (en) | Method of detecting external impacts in vehicle steering systems | |

| US20070194733A1 (en) | Stabilizer control device for controlling roll rigidity of a stabilizer | |

| US7369927B2 (en) | Active rollover protection utilizing steering angle rate map | |

| US20100207343A1 (en) | Suspension system for vehicle | |

| US20080251307A1 (en) | Speed Limiting for a Light-Weight Utility Vehicle | |

| JP2013533151A (ja) | 自動車の制御方法および自動車 | |

| JP2010260470A (ja) | 車両用サスペンションシステム | |

| JP4788675B2 (ja) | 車両用サスペンションシステム | |

| KR102051817B1 (ko) | 백래시 저감 기구 및 이를 구비하는 차량용 액추에이터 | |

| JP2009202621A (ja) | 車両用スタビライザシステム | |

| JP2009274575A (ja) | 車両用サスペンションシステム | |

| JP4962211B2 (ja) | 車両用スタビライザシステム | |

| JP2009241726A (ja) | 車両のサスペンション装置 | |

| CN112693448B (zh) | 一种汽车扭矩转向控制方法及电子设备 | |

| JP4894501B2 (ja) | 車両用サスペンションシステム | |

| KR20170072458A (ko) | 차량 높이 조절 장치 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20081202 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20081215 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120109 Year of fee payment: 3 |

|

| R151 | Written notification of patent or utility model registration |

Ref document number: 4240010 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R151 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120109 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130109 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130109 Year of fee payment: 4 |

|

| LAPS | Cancellation because of no payment of annual fees |