JP4021962B2 - ポリゴンミラーとその射出成形方法および射出成形型 - Google Patents

ポリゴンミラーとその射出成形方法および射出成形型 Download PDFInfo

- Publication number

- JP4021962B2 JP4021962B2 JP34565996A JP34565996A JP4021962B2 JP 4021962 B2 JP4021962 B2 JP 4021962B2 JP 34565996 A JP34565996 A JP 34565996A JP 34565996 A JP34565996 A JP 34565996A JP 4021962 B2 JP4021962 B2 JP 4021962B2

- Authority

- JP

- Japan

- Prior art keywords

- polygon mirror

- mirror

- resin

- cavity

- reflecting mirror

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Landscapes

- Optical Elements Other Than Lenses (AREA)

- Mechanical Optical Scanning Systems (AREA)

- Moulds For Moulding Plastics Or The Like (AREA)

- Injection Moulding Of Plastics Or The Like (AREA)

Description

【発明の属する技術分野】

本発明は、プリンタやデジタル複写機等にビーム走査部品として用いられるポリゴンミラーとその射出成形方法および射出成形型に関する。

【0002】

【従来の技術】

従来、ポリゴンミラーに関する技術には、バーコード読み取り装置として特開昭63−257882号公報所載の技術が開示されている。図14に示すように、このバーコード読み取り装置に用いられたポリゴンミラー101は、回転多面反射鏡体であり、周囲に複数の反射鏡面106を有し、各反射鏡面106は回転軸Pに対する角度が同一または異なるものとなっている。

【0003】

【発明が解決しようとする課題】

上記従来技術のポリゴンミラーをプラスチックの射出成形によって得ようとする場合、ポリゴンミラーの形状を反転したキャビティを有する一対の成形用金型を用い、成形用金型を閉じてキャビティ内に溶融したプラスチック(樹脂)を充填し、プラスチックが冷却固化した後に成形用金型を開いてキャビティより成形されたポリゴンミラーを取り出すこととなる。しかるに、ポリゴンミラーの反射鏡面には、光学的反射面として高い面精度が要求されるが、上記のような射出成形によると、プラスチックの充填から冷却の過程にかけて、射出成形したポリゴンミラーは収縮するので、高い面精度を得るのが困難という問題点があった。

【0004】

本発明は上記従来の問題点に鑑みてなされたもので、請求項1に係る発明の課題は、反射鏡面の面精度が良好に成形でき得る形状のポリゴンミラーを提供することである。

請求項2に係る発明の課題は、請求項1に係るポリゴンミラーの反射鏡面の面精度が良好になるポリゴンミラーの射出成形方法を提供することである。

請求項3に係る発明の課題は、請求項2に係るポリゴンミラーの成形方法に直接用いるポリゴンミラーの射出成形型を提供することである。

請求項4に係る発明の課題は、請求項1と同様に、反射鏡面の面精度が良好に成形でき得る形状のポリゴンミラーを提供することである。

請求項5に係る発明の課題は、請求項2に係るポリゴンミラーの成形方法に直接用いるポリゴンミラーの射出成形型を提供することである。

【0005】

【課題を解決するための手段】

上記課題を解決するために、請求項1に係る発明は、複数の反射鏡面を備えて箱型回転多面鏡体をなすポリゴンミラーにおいて、該ポリゴンミラーは樹脂の射出成形によって得られたもので、前記複数の反射鏡面が互いに隣接する稜線と、前記稜線の下部にオーバーフローの働きをさせるための面取り部と、を備え、前記面取り部は、前記複数の反射鏡面に隣接するとともに、キャビティの末端の面取り入れ子に樹脂を最後に到達させて得られた前記反射鏡面より薄い肉厚を有するものであることを特徴とする。

請求項2に係る発明は、複数の反射鏡面を備えたポリゴンミラーの射出成形方法において、ポリゴンミラーを形成するキャビティの中心から樹脂を射出させる工程と、前記樹脂を鏡面入れ子に流入させる工程と、前記樹脂がオーバーフローし前記キャビティの末端で、前記鏡面入れ子に隣接し、前記複数の反射鏡面より薄い肉厚の面取り部を形成する面取り入れ子に最後に到達させる工程と、射出された樹脂が前記キャビティに充填完了する時点で充填圧力を降下させる工程と、を備えたことを特徴とする。

請求項3に係る発明は、複数の反射鏡面を備えたポリゴンミラーの射出成形型において、ポリゴンミラーを形成するキャビティを、前記複数の反射鏡面を形成し隣接する複数の鏡面入れ子と、前記鏡面入れ子に隣接し、前記複数の反射鏡面より薄い肉厚の面取り部を形成する複数の面取り入れ子と、前記キャビティの中心から樹脂を射出する円ゲートとを備えて構成し、前記円ゲートから射出される樹脂が最後に到達する位置に前記複数の面取り入れ子を配置していることを特徴とする。

【0006】

請求項4に係る発明は、請求項1記載のポリゴンミラーにおいて、前記面取り部に対応する裏面側の位置に、前記面取り入れ子に対向する可動スリーブの成形部により形成された裏面面取り部を有することを特徴とする。

請求項5に係る発明は、固定スリーブと、可動スリーブとを備えたポリゴンミラーの射出成形型において、前記固定スリーブの中心にはスプルーを備え、前記固定スリーブの内部には成形面を有した複数の鏡面入れ子を備え、前記複数の鏡面入れ子は隣接して配置し、前記可動スリーブの中央には凸設された成形部及び突起部を備え、前記可動スリーブには成形面を有した複数の面取り入れ子を埋設し、前記面取り入れ子は前記鏡面入れ子及び前記可動スリーブの接触面上に位置し、前記面取り入れ子の成形面と該成形面に対向する前記可動スリーブの成形面との間隔が前記接触面に向かって狭くなることを特徴とする。

【0007】

請求項1に係る発明の作用では、複数の反射鏡面が互いに隣接する稜線と、前記稜線の下部に、オーバーフローの働きをさせるための面取り部と、を備えたことにより、射出成形時に溶融した樹脂の先端がキャビティ内を流動するとき、面取り部を円滑に通過する。

請求項2に係る発明の作用では、ポリゴンミラーを形成するキャビティの中心から樹脂を射出して鏡面入れ子に流入させ、前記樹脂をオーバーフローさせて前記キャビティの末端たる面取り入れ子に最後に到達させ、射出された樹脂が前記キャビティに充填完了する時点で、充填圧力を降下させることにより、キャビティ末端における樹脂圧の立ち上がりを防止する。

請求項3に係る発明の作用では、ポリゴンミラーを形成するキャビティを、前記複数の反射鏡面を形成し隣接する複数の鏡面入れ子と、面取り部を形成する複数の面取り入れ子と、前記キャビティの中心から樹脂を射出する円ゲートとを備えて構成し、前記円ゲートから射出される樹脂が最後に到達する位置に前記複数の面取り入れ子を配置したことにより、溶融した樹脂はキャビティの中心に位置する円ゲートから均等の速度でキャビティ内を拡散流動し、最後に最遠の複数の面取り入れ子に到達する。

【0008】

請求項4に係る発明の作用では、請求項1に係る発明と同様、射出成形時に溶融した樹脂の先端がキャビティ内を流動するとき、面取り部を円滑に通過する。

請求項5に係る発明の作用では、請求項3に係る発明と同様、溶融した樹脂は均等の速度でキャビティ内を拡散流動し、最後に最遠の複数の面取り入れ子に到達する。

【0009】

【参考例1】

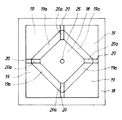

図1〜図4は参考例1を示し、図1はポリゴンミラーの斜視図、図2はポリゴンミラーの裏面図、図3は射出成形型の縦断面図、図4は射出成形型の固定側の表面図である。

【0010】

図1において、ポリゴンミラー1は箱型回転多面反射鏡体をなし、4つの反射鏡面6と、反射鏡面6が互いに隣接する部分に設けた4つの面取り部7とを備えている。ポリゴンミラー1は、回転軸Pを中心として回転される。ポリゴンミラー1の裏面側には、図2に示すように、表面側の面取り部7に対応する位置に裏面面取り部7Aが形成されている。

【0011】

つぎに、ポリゴンミラーの射出成形型について説明する。図3において、射出成形型10の固定側は、射出成形機に取着される固定側取付け板11と、固定側型部材を取着する固定側型板12とが固着されている。また、射出成形型10の可動側は、可動側型部材を取着する可動側型板13と、エジェクターピン21A、21B等の移動空間を確保するためのスペーサブロック17と、射出成形機に取着される可動側取付け板16とが積層されて固着されている。

【0012】

固定側型板12には、固定スリーブ18が嵌装固着されており、固定スリーブ18の内部には、図4R>4に示すように、4つの鏡面入れ子19と4つの面取り入れ子20とが交互に嵌装固着されている。鏡面入れ子19のポリゴンミラー1の反射鏡面6(図1参照)を反転する成形面19aは、高い面精度に仕上げられている。また、面取り入れ子20のポリゴンミラー1の面取り部7を反転する成形面20aは、溶融した樹脂の流動に支障がない程度の面粗さに仕上げられている。固定スリーブ18の中心にはスプルー25が穿設され、固定側型板12および固定側取付け板11を貫通しており、射出成形機のノズルから溶融した樹脂が供給されるようになっている。

【0013】

図3において、可動側型板13には、可動スリーブ22が嵌装固着されている。可動スリーブ22の中央には、ポリゴンミラー1の裏面面取り部7A(図2参照)を含む内側成形面を反転する成形部22aと、さらに固定スリーブ18との間に円ゲート26を構成する円筒状のゲート突起22bとが凸設されている。ゲート突起22bの高さは、射出条件によって決められる円ゲート26の隙間の大きさにより設定される。また、成形部22aとゲート突起22bとには、それぞれエジェクタピン21Aを挿通するための2つの孔22cと、エジェクタピン21Bを挿通するための孔22dとが可動側型板13を貫通して穿設されている。ポリゴンミラー1を成形するキャビティ1Aは、固定スリーブ18、鏡面入れ子19、面取り入れ子20、可動スリーブ22、エジェクタピン21Aおよびエジェクタピン21Bにより形成されている。

【0014】

エジェクタピン21Aとエジェクタピン21Bとは、上突き出し板14と下突き出し板15とに挟持されて固着され、エジェクタピン21Aの先端は、成形時に可動スリーブ22aの成形部22aの表面を面一になるよう設定されている。エジェクタピン21Bは、エジェクタピン21Aより短く設定され、成形されたポリゴンミラー1を可動側に残留させるアンダーカットの機能を有している。上突き出し板14と下突き出し板15とは、リターンピン23を挟持しており、可動側型板13の孔13aに摺動自在に嵌装している。さらに、可動側型板13と上突き出し板14との間には、リターンピン23を囲繞して突き出しバネ24が圧縮されるように付勢されて装着されている。

【0015】

つぎに、上記射出成形型を用いたポリゴンミラーの射出成形方法について説明する。射出成形型10が閉塞されて、溶融した樹脂が成形機より射出されると、樹脂は円ゲート26を通過して、キャビティ1A内に拡散流動していく。このとき、樹脂は近距離の反射鏡面6を反転する鏡面入れ子19の部分に先に到達するので、面取り入れ子20の部分には、円ゲート26から直接流入した樹脂と鏡面入れ子19の部分を充填し余剰となった樹脂とが合体して充填される。樹脂の充填が完了する時点で、樹脂の射出圧力を下降させる。これは、キャビティ1Aの末端における充填圧の立ち上がり(樹脂の末端がキャビティの壁に当たり、流動停止させられるために、急に充填圧が上昇すること)を防止するためである。

【0016】

充填が完了し、図示を省略した温度調節機構により、射出成形型が冷却されて、キャビティ1A内で冷却固化した樹脂は、型開きされてポリゴンミラー1として取り出される。樹脂が冷却固化する段階で、充填過程におけるポリゴンミラー1の面取り部7では樹脂の流動が円滑となるため、この面取り部7の末端に冷却固化時の収縮応力が集中する。

【0017】

本参考例1によれば、ポリゴンミラーの稜線位置に面取り部を設け、射出成形型のキャビティの面取り入れ子部分における樹脂の流動を円滑化し、面取り部末端に収縮応力を集中させたことにより、ポリゴンミラーの反射鏡面における面精度を向上させることができる。また、樹脂の充填が完了する時点で、樹脂の射出圧力を下降させることにより、キャビティ末端における充填圧の立ち上がりを防止するので、反射鏡面における歪みを回避することができる。さらに、ポリゴンミラーの稜線位置に面取り部を設けたことにより、ポリゴンミラーを回転させる時の空気の巻き込みによる騒音回避、過電流消費の低減およびポリゴンミラーの小型化と安全性の向上を得ることができる。

【0018】

本参考例1では、反射鏡面が4面のポリゴンミラーについて説明したが、これに限ることなく、3面または5面以上の箱型回転多面鏡体をなすポリゴンミラーについても、本参考例1を適用することができる。

【0019】

【発明の実施の形態1】

図5〜図7は発明の実施の形態1を示し、図5はポリゴンミラーの斜視図、図6はポリゴンミラーの裏面図、図7は射出成形型の縦断面図である。射出成形型の基本構成は、参考例1と同一のため、異なる部分のみ説明し、同一の部材には同一の符号を付し説明を省略する。

【0020】

図5において、ポリゴンミラー2は箱型回転多面反射鏡体をなし、4つの反射鏡面8と、反射鏡面8が互いに隣接する稜線の下部に設けた4つの面取り部9とを備えている。ポリゴンミラー2は、回転軸Pを中心として回転される。ポリゴンミラー2の裏面側には、図6に示すように、表面側の面取り部9に対応する位置に裏面面取り部9Aが形成されている。

【0021】

つぎに、ポリゴンミラーの射出成形型について説明する。図7において、射出成形型30の固定スリーブ18の内部には、4つの鏡面入れ子31が嵌装固着されている。鏡面入れ子31は、ポリゴンミラー2の反射鏡面8(図5参照)を反転する成形面31aを有し、この成形面31aは高い面精度の鏡面に仕上げられている。さらに、鏡面入れ子31は、可動側に配設される面取り入れ子33との干渉を回避するための逃げ部31bを設けている。

【0022】

可動側型板13には、可動スリーブ32が嵌装固着されている。可動スリーブ32の中央には、ポリゴンミラー2の裏面面取り部9A(図6参照)を含む内側成形面を反転する成形部32aと、さらに固定スリーブ18との間に円ゲート26を構成する円筒状のゲート突起32bとが凸設されている。さらに、可動スリーブ32には、面取り入れ子33が4ヶ所に埋設されている。面取り入れ子33は、ポリゴンミラー2の面取り部9を反転する成形面33aを有し、この成形面33aは、溶融した樹脂の流動に支障がない程度の面粗さに仕上げられている。射出成形型30のその他の構成は、参考例1の射出成形型10と同一である。

【0023】

つぎに、上記射出成形型を用いたポリゴンミラーの射出成形方法について説明する。射出成形型30が閉塞されて、溶融した樹脂が成形機より射出されると、樹脂は円ゲート26を通過して、キャビティ2A内に拡散流動していく。このとき、樹脂は円ゲート26から近距離の反射鏡面8を反転する鏡面入れ子31の部分を先に流動するので、鏡面入れ子33の部分を充填し余剰となった樹脂が面取り入れ子33の部分に最後に到達する。また樹脂の充填が完了する時点で、樹脂の射出圧力を下降させる。これは、キャビティ2Aの末端たる面取り入れ子33の部分に、オーバーフローの働きをさせるためである。成形されたポリゴンミラー2の面取り部9は、オーバーフローした部分で形成されるため、面精度は低下するが、他の面即ち反射鏡面8には、余計な圧力が掛からなくなるので、これらの面精度は向上する。なお、面取り部9は、光学的には不必要な部分であるため、面精度が低下しても支障はない。射出成形型30を用いた射出成形方法の他の工程は、参考例1と同一のため説明を省略する。

【0024】

本発明の実施の形態1によれば、ポリゴンミラーの反射鏡面が隣接する稜線の下部に面取り部を設け、この部分にオーバ−フローの機能を持たせたことにより、ポリゴンミラーの反射鏡面における面精度を良好にすることができる。また、樹脂の充填が完了する時点で、樹脂の射出圧力を下降させることにより、キャビティ末端における充填圧の立ち上がりを防止するので、反射鏡面における歪みを回避することができる。

【0025】

参考例1で示した変形例は、本発明の実施の形態1においても同様に適用することができる。

【0026】

【発明の実施の形態2】

本発明の実施の形態2では、ポリゴンミラーの射出成形型10Aは、参考例1の図3で示した射出成形型10の型部材である面取り入れ子20を、キャビティ1Aを構成する他の型部材よりも熱伝導率の低い材料で形成して構成されている。また、ポリゴンミラーの射出成形型30Aは、発明の実施の形態1の図7で示した射出成形型30の型部材である面取り入れ子33を、キャビティ2Aを構成する他の型部材よりも熱伝導率の低い材料で形成して構成されている。射出成形型10Aおよび射出成形型30Aのその他の構成は、それぞれ参考例1および発明の実施の形態1と同一である。また、成形されるポリゴンミラー1および2についても、それぞれ参考例1の図1〜図2および発明の実施の形態1の図5〜図6で示したものと同一である。さらに、ポリゴンミラーの射出成形方法についても、それぞれ参考例1および発明の実施の形態1と同様である。

【0027】

上記射出成形型10Aの作用について、図1〜図3を参照して説明する。射出成形型40の面取り入れ子20Aを、キャビティ1Aを構成する他の型部材すなわち鏡面入れ子19より熱伝導率の低い材料で形成したので、この部分の蓄熱作用により、成形されるポリゴンミラー1の面取り部7より、反射鏡面6の方が先に冷却固化する。

【0028】

また、上記射出成形型30Aの作用について、図5〜図7を参照して説明する。射出成形型50の面取り入れ子33Aを、キャビティ2Aを構成する他の型部材すなわち鏡面入れ子31より熱伝導率の低い材料で形成したので、この部分の蓄熱作用により、成形されるポリゴンミラー2の面取り部9より、反射鏡面8の方が先に冷却固化する。

【0029】

本発明の実施の形態2によれば、参考例1および発明の実施の形態1の効果に加え、射出成形型の面取り入れ子の蓄熱作用により、ポリゴンミラーの面取り部より反射鏡面の方が先に冷却固化し、面精度の良好な反射鏡面を有するポリゴンミラーを得ることができる。

【0030】

【参考例2】

図8〜図10は参考例2を示し、図8はポリゴンミラーの縦断面図、図9はポリゴンミラーの上面図、図10は射出成形型の縦断面図、図11は射出成形型の型開き機構の説明図である。

【0031】

図8および図9において、ポリゴンミラー3は、箱型回転多面反射鏡体をなし、4つの反射鏡面4を備え、上面4Aの中央には、ポリゴンミラー3を嵌装するための機器に用いる孔4Bが形成されている。また、上面4Aには、射出成形するためのピンポイントゲートの注入部4Cが、反射鏡面4に近接した位置の4ヶ所に配設されている。箱型回転多面反射鏡体をなすポリゴンミラー3は、2mmの肉厚で均一に形成されるように、内壁5が内側に凹設されている。内壁5の天井面5aには、ポリゴンミラー3を取着するためのボス5Aが3ヶ所に凸設されている。

【0032】

つぎに、ポリゴンミラーの射出成形型について説明する。図10において、射出成形型40の固定側は、射出成形機に取着される固定側取付け板41と、冷却固化したスプルランナ部を除去する落下板42と、ポリゴンミラー3の反射鏡面を含む外側を形成する型部材たる固定側型板43とが、図示を省略したガイド上を互いに接近離反できるように連設されている。また、射出成形型40の可動側は、ポリゴンミラー3の内壁5を形成するコアブロック48を取着する可動側型板44と、コアブロック48の背圧を受ける可動受け板45と、図示を省略したエジェクト機構の移動空間を確保するためのスペーサブロック46と、射出成形機に取着される可動側取付け板47とが積層されて固着されている。

【0033】

固定側取付け板41には、スプルブッシュ49が装着され、その円筒部49aは落下板42に挿通している。また、スプルブッシュ49の先端には、アンダカット部49bが形成されており、固定側型板43のスプルランナ50内に突出し、冷却固化後のスプルランナ部を保持するようになっている。さらに、スプルブッシュ49の中央には、スプル孔49cが穿設され、溶融した樹脂を供給することができる。固定側型板43の表面側には、ポリゴンミラー3の外側たる反射鏡面4および上面4Aを反転する成形面43a、43bが凹設されている。反射鏡面4を反転する成形面43aは、高い面精度の鏡面に仕上げられている。また、固定側型板43の裏面側には、スプルランナ50が刻設され、ポリゴンミラー3の注入部4Cに対応する位置に、4つのピンポイントゲート51が穿設されている。さらに、固定側型板43の成形面43aに近接した部分を周回して、温調孔52が穿設され、射出成形型40の外部に設けた第1の温度調節装置に接続されている。また、温調孔52の近傍には、温度センサ54が配設されており、第1の温度調節装置に接続して、固定側型板43の温度を制御するようになっている。

【0034】

ここで、射出成形型40の型開き機構について説明する。落下板42と固定側型板43との間には、図11に示すように、スプリング55と開き量制限ボルト56とが数箇所に配設されており、図11の射出成形型40が閉塞状態より開放状態に移行するとき、スプリング55の弾発力により落下板42と固定側型板43との間が最初に開放され、冷却固化したスプルランナ部がピンポイントゲート部とともに排出されるように構成されている。また、固定側型板43と可動型型板44とは、引っ張りリンク57により連結され、引っ張りリンク57は回動軸58により固定側型板43に枢着され、可動側型板44に螺着された引っ張り軸59とは長孔57aにて摺動するように構成されている。

【0035】

図10において、可動側型板44は、中央にコアブロック48を取着し、コアブロック48の成形面48aは、ポリゴンミラー3の内壁5を反転するように仕上げられている。コアブロック48の上面には、ポリゴンミラー3の孔4Bを形成する円柱部48bを凸設し、その周囲にはボス5Aを形成する凹部48cを3ヶ所に刻設している。また、コアブロック48の内部には、温調孔60が成形面48aに近接するように穿設され、射出成形型40の外部に設けた第2の温度調節装置に連結されている。また、温調孔60の近傍には、温度センサ61が配設されており、第2の温度調節装置に接続して、コアブロック48の温度を制御するようになっている。さらにコアブロック48には、図示を省略したエジェクタピンが挿通され、スペーサブロック46の間に配設されたエジェクト機構(図示省略)により、成形されたポリゴンミラー3が、コアブロック46より排出されるようになっている。固定側型板43と、可動側型板44と、コアブロック48とによりポリゴンミラー3のキャビティ3Aが形成される。固定側型板43とコアブロック48との隙間は、一様に3mmに樹脂の収縮量を見込んだ値に設定されている。

【0036】

上記射出成形型を用いたポリゴンミラーの射出成形方法について説明する。まず、固定側型板43の温度とコアブロック48の温度とは、それぞれ前記第1の温度調節装置と第2の温度調節装置とにより制御され、成形されたポリゴンミラー3がコアブロック48から離脱する直前で、固定側型板43の温度が、コアブロック48の温度より1℃以内で低くなるように設定される。射出成形型40が閉塞されて、溶融した樹脂が成形機より射出されると、樹脂はスプルランナ50およびピンポイントゲート51を通過して、キャビティ3A内に拡散流動していく。キャビティ3Aに樹脂が充填完了されると、射出圧力は保圧に切り換えられる。保圧は、ポリゴンミラー3にヒケが発生しない最低限度の圧力(ヒケ限界圧)に保持される。ヒケ限界圧に保持されたまま、樹脂は冷却固化していくが、コアブロック48の温度より固定側型板43の温度が、1℃以内で低温に保持されているので、ポリゴンミラー3の外側が若干早く冷却するために、樹脂の収縮によるヒケは、内側にのみ発生する。もし、この温度差が1℃を超えると、ポリゴンミラー3に反りが発生するので、1℃以内に制御することが重要である。

【0037】

樹脂の冷却固化が完了すると、射出成形型40の可動側が後退し型開きが行われる。まず、落下板42と固定側型板43とが、スプリング55の弾発力により離間し、開き量制限ボルト56の頭部56aが座繰り孔42aの壁に当接する距離L1 (図11参照)だけ移動して停止する。これにより、固化したスプルランナ部と一体化したピンポイントゲート部の先端部が切断される。さらに、固定側型板43と可動側型板44とが離間して、ポリゴンミラー1がコアブロック48に付着した状態で可動側が後退し、引っ張り軸59が引っ張りリンク57の長孔57aに当接する距離L2 (図11参照)を移動すると、可動側の後退により引っ張りリンク57および開き量制限ボルトの連結作用により、落下板42が引っ張られ、スプルブッシュ49のアンダーカット部49bに保持されているスプルランナ部およびピンポイントゲート部を排出落下させる。さらに図示を省略したエジェクト機構が作用して、ポリゴンミラー3をコアブロック48から排出させる。

【0038】

本参考例2によれば、ポリゴンミラーの内側にのみヒケが発生するようにしたので、反射鏡面の面精度が良好な箱型回転多面反射鏡体をなすポリゴンミラーを得ることができる。また、ポリゴンミラーの外側と内側との肉厚を均一にしたので、冷却固化時の収縮量が一定となり、反射鏡面の面精度の確保が容易となっている。

【0039】

【参考例3】

図12は参考例3を示し、射出成形型の要部を示す縦断面図である。本参考例3の基本構成は、参考例2と同一なので、異なる部分のみ示し、同一の部材には同一の符号を付し図と説明を省略する。

【0040】

図12において、射出成形金型70の可動側型板44の中央には、コアブロック48Aが取着されている。コアブロック48Aの外形形状は、参考例2のコアブロック48と同様に形成され、成形面48aおよび円柱部48bは同一であるが、凹部48cに替えて、貫通孔71を3ヶ所に穿設し、コアブロック48Aの材料より熱伝導率の高い材料からなる凸ピン72を嵌装している。凸ピン72の先端には、ポリゴンミラー3のボス5Aの高さに相当する段部を設け、中央に凸部72aを形成している。この凸部72aにより、ボス5Aの中央に凹部を形成することとなる。射出成形型70の他の構成は、射出成形型40と同一である。

【0041】

上記射出成形金型70を用いたポリゴンミラーの射出成形方法は、参考例2と同様であり、同様の作用を得ることができる。また、凸ピン72を設け、熱伝導率の高い材料で形成したので、射出成形時に発生するガスが抜け易く、ボス5Aの部分の冷却作用を早め、ヒケを防止している。

【0042】

本参考例3によれば、参考例2の効果に加え、ポリゴンミラーを取着する機器(たとえばモータなど)の回転軸に対する取付け精度を高めることができる。

【0043】

【参考例4】

図13は参考例4を示し、射出成形型の要部を示す縦断面図である。本参考例4の基本構成は、参考例2と同一なので、異なる部分のみ示し、同一の部材には同一の符号を付し図と説明を省略する。

【0044】

図13において、射出成形金型80の可動側型板44Aの中央には、コアブロック48Bが取着されている。コアブロック48Bの外形形状は、発明の実施の形態4のコアブロック48と同様に形成され、円柱部48bおよび凹部48cは同一であるが、成形面48aの下部を一部変更し、垂直部48dを、コアブロック48Bの全周に設けている。この結果、ポリゴンミラー3のキャビティ3Aの隙間は均一にならず、キャビティ厚肉部3Bが形成される。この結果、ポリゴンミラー3の末端部3a(図8参照)も厚肉となる。射出成形型80の他の構成は、射出成形型40と同一である。

【0045】

上記射出成形金型80を用いたポリゴンミラーの射出成形方法は、参考例2と同様であり、同様の作用を得ることができる。これに加え、キャビティ厚肉部3Bを設けたことにより、射出成形の際に樹脂の末端で発生する圧力の立ち上がりを緩和する。

【0046】

本参考例4によれば、参考例2の効果に加え、射出成形する際の樹脂の末端で発生する圧力の立ち上がりを緩和するので、これに起因するポリゴンミラー3の末端部3aの部分的な面精度の劣化を回避することができる。

【0047】

本発明は、下記の発明を含むものとする。

(1) 複数の反射鏡面を備えて箱型回転多面鏡体をなすポリゴンミラーにおいて、前記複数の反射鏡面を備えた箱型回転多面鏡体の肉厚を1〜3mmの均一にして形成したことを特徴とするポリゴンミラー。箱型回転多面鏡体の肉厚を1〜3mmの均一にして、ポリゴンミラーを形成することにより、射出成形後の樹脂が冷却固化するとき、均一に収縮するので、反射鏡面の面精度の確保を容易にすることができる。

【0048】

【発明の効果】

請求項1に係る発明によれば、射出成形時に溶融した樹脂の先端がキャビティ内を流動するとき、面取り部を円滑に通過するので、樹脂の冷却固化するときの歪みを少なくし、面精度の良好な反射鏡面を有するポリゴンミラーを得ることができる。

請求項2に係る発明によれば、キャビティ末端における樹脂圧の立ち上がりを防止するので、歪みのない面精度の良好な反射鏡面を有するポリゴンミラーを得ることができる射出成形方法を提供できる。

請求項3に係る発明によれば、溶融した樹脂はキャビティの中心に位置する円ゲートから均等の速度でキャビティ内を拡散流動し、最後に最遠の面取り入れ子に到達するので、歪みをこの部分で吸収し、歪みのない面精度の良好な反射鏡面を有するポリゴンミラーを得ることができる射出成形型を提供できる。

請求項4に係る発明によれば、請求項1記載の発明と同様、歪みのない面精度の良好な反射鏡面を有するポリゴンミラーを得ることができる。

請求項5に係る発明によれば、請求項3記載の発明と同様、歪みのない面精度の良好な反射鏡面を有するポリゴンミラーを得ることができる射出成形型を提供できる。

【図面の簡単な説明】

【図1】 参考例1のポリゴンミラーの斜視図である。

【図2】 参考例1のポリゴンミラーの裏面図である。

【図3】 参考例1の射出成形型の縦断面図である。

【図4】 参考例1の射出成形型の固定側の表面図である。

【図5】 発明の実施の形態1のポリゴンミラーの斜視図である。

【図6】 発明の実施の形態1のポリゴンミラーの裏面図である。

【図7】 発明の実施の形態1の射出成形型の縦断面図である。

【図8】 参考例2のポリゴンミラーの縦断面図である。

【図9】 参考例2のポリゴンミラーの上面図である。

【図10】 参考例2の射出成形型の縦断面図である。

【図11】 参考例2の射出成形型の型開き機構の説明図である。

【図12】 参考例3の射出成形型の要部を示す縦断面図である。

【図13】 参考例4の射出成形型の要部を示す縦断面図である。

【図14】 従来技術のポリゴンミラーの斜視図である。

【符号の説明】

1 ポリゴンミラー

6 反射鏡面

7 面取り部

Claims (5)

- 複数の反射鏡面を備えて箱型回転多面鏡体をなすポリゴンミラーにおいて、

該ポリゴンミラーは樹脂の射出成形によって得られたもので、前記複数の反射鏡面が互いに隣接する稜線と、前記稜線の下部にオーバーフローの働きをさせるための面取り部と、を備え、

前記面取り部は、前記複数の反射鏡面に隣接するとともに、キャビティの末端の面取り入れ子に樹脂を最後に到達させて得られた前記反射鏡面より薄い肉厚を有するものであることを特徴とするポリゴンミラー。 - 複数の反射鏡面を備えたポリゴンミラーの射出成形方法において、

ポリゴンミラーを形成するキャビティの中心から樹脂を射出させる工程と、

前記樹脂を鏡面入れ子に流入させる工程と、

前記樹脂がオーバーフローし前記キャビティの末端で、前記鏡面入れ子に隣接し、前記複数の反射鏡面より薄い肉厚の面取り部を形成する面取り入れ子に最後に到達させる工程と、

射出された樹脂が前記キャビティに充填完了する時点で充填圧力を降下させる工程と、

を備えたことを特徴とするポリゴンミラーの射出成形方法。 - 複数の反射鏡面を備えたポリゴンミラーの射出成形型において、

ポリゴンミラーを形成するキャビティを、前記複数の反射鏡面を形成し隣接する複数の鏡面入れ子と、前記鏡面入れ子に隣接し、前記複数の反射鏡面より薄い肉厚の面取り部を形成する複数の面取り入れ子と、前記キャビティの中心から樹脂を射出する円ゲートとを備えて構成し、

前記円ゲートから射出される樹脂が最後に到達する位置に前記複数の面取り入れ子を配置していることを特徴とするポリゴンミラーの射出成形型。 - 前記面取り部に対応する裏面側の位置に、前記面取り入れ子に対向する可動スリーブの成形部により形成された裏面面取り部を有することを特徴とする請求項1記載のポリゴンミラー。

- 固定スリーブと、可動スリーブとを備えたポリゴンミラーの射出成形型において、

前記固定スリーブの中心にはスプルーを備え、前記固定スリーブの内部には成形面を有した複数の鏡面入れ子を備え、前記複数の鏡面入れ子は隣接して配置し、前記可動スリーブの中央には凸設された成形部及び突起部を備え、前記可動スリーブには成形面を有した複数の面取り入れ子を埋設し、前記面取り入れ子は前記鏡面入れ子及び前記可動スリーブの接触面上に位置し、前記面取り入れ子の成形面と該成形面に対向する前記可動スリーブの成形面との間隔が前記接触面に向かって狭くなることを特徴とするポリゴンミラーの射出成形型。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP34565996A JP4021962B2 (ja) | 1996-12-25 | 1996-12-25 | ポリゴンミラーとその射出成形方法および射出成形型 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP34565996A JP4021962B2 (ja) | 1996-12-25 | 1996-12-25 | ポリゴンミラーとその射出成形方法および射出成形型 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JPH10186116A JPH10186116A (ja) | 1998-07-14 |

| JP4021962B2 true JP4021962B2 (ja) | 2007-12-12 |

Family

ID=18378101

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP34565996A Expired - Fee Related JP4021962B2 (ja) | 1996-12-25 | 1996-12-25 | ポリゴンミラーとその射出成形方法および射出成形型 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4021962B2 (ja) |

Families Citing this family (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2005215515A (ja) | 2004-01-30 | 2005-08-11 | Olympus Corp | ポリゴンミラー及びポリゴンミラー装置 |

| JP4040024B2 (ja) | 2004-01-30 | 2008-01-30 | オリンパス株式会社 | ポリゴンミラー及びポリゴンミラー成形用金型 |

| JP2013142451A (ja) * | 2012-01-11 | 2013-07-22 | Oiles Corp | 滑り軸受 |

| CN115195044A (zh) * | 2022-08-09 | 2022-10-18 | 广东烨嘉光电科技股份有限公司 | 一种预防镜片边缘开裂的树脂镜片注塑模具 |

-

1996

- 1996-12-25 JP JP34565996A patent/JP4021962B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JPH10186116A (ja) | 1998-07-14 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4963402B2 (ja) | 樹脂成形品の製造方法 | |

| US20070031533A1 (en) | Injection molding method and injection mold | |

| JP3544139B2 (ja) | 光学部品、光学部品の成形方法及び光学部品の成形金型 | |

| JPH0534501A (ja) | プラスチツク成形光学素子およびその成形型 | |

| KR20080020552A (ko) | 사출성형기, 금형, 및 사출성형방법 | |

| JP4021962B2 (ja) | ポリゴンミラーとその射出成形方法および射出成形型 | |

| JPH03244520A (ja) | 金型内振動仕上げ抜き方法 | |

| US5069832A (en) | Degating method | |

| JP3262987B2 (ja) | 光学部品の成形方法 | |

| JPH11291297A (ja) | 射出成形方法および射出成形型 | |

| JP3728119B2 (ja) | 光学素子の成形型及び成形方法 | |

| JP2657193B2 (ja) | 射出成形金型装置 | |

| JP2966707B2 (ja) | 射出成形方法及び射出成形金型の構造 | |

| JPH11333898A (ja) | 射出成形用金型 | |

| JP2679025B2 (ja) | 樹脂成形品の製造方法 | |

| JP2005297466A (ja) | プラスチック成形金型及びプラスチック成形方法 | |

| JP3766276B2 (ja) | ダイカスト鋳造用金型 | |

| JPH0939036A (ja) | 射出成形用金型 | |

| JP2002036314A (ja) | 射出成形金型 | |

| JP4574804B2 (ja) | 回転非対称面を有する光学素子の金型装置 | |

| JP2023139753A (ja) | 射出成形方法 | |

| JP2001113572A (ja) | 射出成形金型 | |

| JPH0422614A (ja) | プラスチックレンズの成形方法 | |

| JPH09277014A (ja) | 樹脂中子を用いた軽合金ダイカスト製造法及び中空状軽合金ダイカスト鋳造品 | |

| JPH1199540A (ja) | 射出成形用金型 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20051028 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20051115 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20060116 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20070130 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20070402 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20070724 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20070823 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20070918 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20070928 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20101005 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20101005 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20101005 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20111005 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20111005 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20121005 Year of fee payment: 5 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20131005 Year of fee payment: 6 |

|

| S531 | Written request for registration of change of domicile |

Free format text: JAPANESE INTERMEDIATE CODE: R313531 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| LAPS | Cancellation because of no payment of annual fees |