JP2005297466A - プラスチック成形金型及びプラスチック成形方法 - Google Patents

プラスチック成形金型及びプラスチック成形方法 Download PDFInfo

- Publication number

- JP2005297466A JP2005297466A JP2004119842A JP2004119842A JP2005297466A JP 2005297466 A JP2005297466 A JP 2005297466A JP 2004119842 A JP2004119842 A JP 2004119842A JP 2004119842 A JP2004119842 A JP 2004119842A JP 2005297466 A JP2005297466 A JP 2005297466A

- Authority

- JP

- Japan

- Prior art keywords

- mold

- resin

- molded product

- cavity

- release

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Withdrawn

Links

Images

Landscapes

- Moulds For Moulding Plastics Or The Like (AREA)

Abstract

【課題】プラスチック成形品の離型時に、変形、割れ、ひび、またはあおりによる傷などを生じることなく、要求性能を満足する成形品を成形する。

【解決手段】固定側金型と可動側金型とによって形成された樹脂充填空間のスプル5a、ランナ6、ゲート7、キャビティ3及びオーバーフロー8に対し、樹脂を注入して成形した成形品をエジェクタピン9,10,11によって離型する。成形品を離型する離型方向と平行な離型用ガイド部材14が、樹脂流路におけるキャビティ3の前及び後の少なくとも一方の樹脂充填空間を横切るように可動側金型に取り付けられている。

【選択図】図1

【解決手段】固定側金型と可動側金型とによって形成された樹脂充填空間のスプル5a、ランナ6、ゲート7、キャビティ3及びオーバーフロー8に対し、樹脂を注入して成形した成形品をエジェクタピン9,10,11によって離型する。成形品を離型する離型方向と平行な離型用ガイド部材14が、樹脂流路におけるキャビティ3の前及び後の少なくとも一方の樹脂充填空間を横切るように可動側金型に取り付けられている。

【選択図】図1

Description

本発明は、樹脂を射出することによりプラスチック成形品を成形するプラスチック成形金型及びプラスチック成形方法に関する。

プラスチック成形金型における成形品の離型方法としては、可動側金型にエジェクタピンを配置し、このエジェクタピンを突き出すことにより成形品を突き出すことが一般的に行われている。

このようなエジェクタピンを用いた成形品の離型の際には、成形品における製品となる製品部にエジェクタピンの跡が残る。特開2002−166429公報には、このようなエジェクタピンの跡が外観上もしくは機能上許されない場合の離型方法が記載されている。この方法は、製品部を成形するキャビティの周辺に樹脂がオーバーフローする部位を設け、この部位をエジェクタピンによって突き出すものである。

特開2002−166429公報

しかしながら、特開2002−166429公報に記載されている離型方法においては、キャビティを形成する面とキャビティ内に充填した樹脂との間の貼付きによる離型抵抗が大きい場合、成形品を突き出したときにキャビティ内の製品部とオーバーフローした部位との間の橋渡し部位に変形、割れ、ひびなどを生じ、この変形、割れ、ひびが製品部まで発展して製品部に影響を及ぼす問題を有している。

また、成形品形状の制約により、突き出しバランスが悪い個所をやむを得ず突き出す場合には、成形品の離型のためにエジェクタピンを突き出した際に、あおりにより成形品の製品部表面が金型と接触して傷付く問題も発生する。

本発明は、このような技術の問題点を考慮してなされたものであり、プラスチック成形品の離型時に、変形、割れ、ひび、またはあおりによる傷などを生じることなく、要求性能を満足する成形品を成形することが可能なプラスチック成形金型及びプラスチック成形方法を提供することを目的とする。

請求項1記載の発明は、固定側金型と可動側金型とによって形成された樹脂充填空間のスプル、ランナ、ゲート、キャビティ及びオーバーフローに対し、樹脂を注入して成形した成形品をエジェクタピンによって離型するプラスチック成形金型において、前記成形品を離型する離型方向と平行な離型用ガイド部材が、樹脂流路におけるキャビティの前及び後の少なくとも一方の樹脂充填空間を横切るように可動側金型に取り付けられていることを特徴とする。

請求項1記載の発明では、エジェクタピンによる成形品の離型の際に、離型方向と平行な離型用ガイド部材に沿って成形品が移動するため、離型の際のモーメント力が抑えられる。このため、成形品の製品部とオーバーフロー部との間の橋渡し部位に変形、割れ、ひび、白化などが生じることがない。従って、要求性能を満足した製品部を有する成形品を離型することができる。

請求項2記載の発明は、請求項1記載のプラスチック成形金型であって、前記エジェクタピンが樹脂流路におけるキャビティの前及び後の少なくともどちらか一方の樹脂充填空間に配置されており、前記離型用ガイド部材がエジェクタピンの内部を通っていることを特徴とする。

請求項2記載の発明では、離型用ガイド部材がエジェクタピンの内部を通っているため、離型用ガイド部材のためのスペースを小さくすることができる。

請求項3記載の発明は、請求項1記載のプラスチック成形金型であって、前記エジェクタピンが樹脂流路におけるキャビティの前及び後の少なくともどちらか一方の樹脂充填空間に配置されており、前記離型用ガイド部材がエジェクタピンの外周に設けられていることを特徴とする。

請求項3記載の発明では、離型用ガイド部材がエジェクタピンの外周に設けられているため、離型用ガイド部材のためのスペースを小さくすることができる。

請求項4記載の発明は、請求項1〜3のいずれか1項記載のプラスチック成形金型であって、前記離型用ガイド部材が、キャビティの前及び後の少なくともどちらか一方の樹脂充填空間の一部を形成する部材であることを特徴とする。

請求項4記載の発明では、離型用ガイド部材が樹脂充填空間の一部を形成するため、樹脂充填空間を共用することができ、離型用ガイド部材のためのスペースを小さくすることができる。

請求項5記載の発明は、請求項1〜4のいずれか1項記載のプラスチック成形金型であって、前記離型用ガイド部材がストレートピンであることを特徴とする。

請求項5記載の発明では、離型用ガイド部材がストレートピンとなっているため、離型の際に成形品が円滑に離型用ガイド部材に沿って移動することができ、離型を円滑に行うことができる。また、離型用ガイド部材を簡単な構造とすることができる。

請求項6記載の発明は、固定側金型と可動側金型とによって形成された樹脂充填空間のスプル、ランナ、ゲート、キャビティ及びオーバーフローに対し、樹脂を注入して成形した成形品をエジェクタピンによって離型するプラスチック成形方法において、成形品の離型方向と平行な離型用ガイド部材を樹脂流路におけるキャビティの前及び後の少なくとも一方の樹脂充填空間を横切るように可動側金型に設け、成形品を離型用ガイド部材に沿って離型させることを特徴とする。

請求項6記載の発明では、離型用ガイド部材に沿って成形品を離型するため、離型の際のモーメント力が抑えられる。これにより、成形品の製品部とオーバーフロー部との間の橋渡し部位に変形、割れ、ひび、白化などが生じることがないため、要求性能を満足した製品部を有する成形品を離型することができる。

請求項7記載の発明は、固定側金型と可動側金型とによって形成された樹脂充填空間のスプル、ランナ、ゲート、キャビティ及びオーバーフローに対し、樹脂を注入して成形した成形品をエジェクタピンによって離型するプラスチック成形金型において、樹脂流路におけるキャビティの前及び後の少なくとも一方の樹脂充填空間の内面に、前記成形品を離型する方向と平行であって成形品離型の際のガイドとなるガイド面が両側面となるように形成されていることを特徴とする。

請求項7記載の発明では、樹脂充填空間の内面にガイド面が形成されることにより、成形品がガイド面に沿って離型される。従って、離型バランス良く成形品を離型できるため、成形品があおられて金型と接触することがなく、要求性能を満足した製品部を有する成形品を離型することができる。

本発明のプラスチック成形金型によれば、成形品機能有効範囲外に離型方向と平行な部位を設け、この平行な部位に沿って成形品を離型させるため、離型時の不具合な変形、割れ、ひび、白化、あおりによる傷を発生させることなく、要求性能を満足した状態で成形品を離型することができる。

本発明のプラスチック成形方法によれば、離型方向と平行な部位に沿って成形品を離型させることができるため、離型時の不具合な変形、割れ、ひび、白化、あおりによる傷を発生させることなく、要求性能を満足した状態で成形品を離型することができる。

以下、本発明を図示する実施の形態により具体的に説明する。なお、各実施の形態において、同一の部材には同一の符号を付して対応させてある。

(実施の形態1)

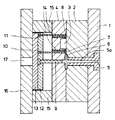

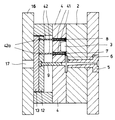

図1は本発明の実施の形態1における成形金型の断面図、図2は成形品の離型状態を示す断面図、図3は成形品の斜視図である。この実施の形態では、成形品として、プラスチックプリズムを成形するものである。

図1は本発明の実施の形態1における成形金型の断面図、図2は成形品の離型状態を示す断面図、図3は成形品の斜視図である。この実施の形態では、成形品として、プラスチックプリズムを成形するものである。

図1に示す成形金型において、固定側取付板1及び固定側型板2によって固定側金型が構成されている。また、固定側型板2と可動側型板4とが対向することにより、成形用のキャビティ3が形成される。

固定側取付板1及び固定側型板2を連通して配置されたスプルブッシュ5のスプル5aと、固定側型板2と可動側型板4とに設けたランナ6と、ゲート7とによって樹脂流路が形成され、キャビティ3の側方には、オーバーフロー8が形成される。これらのスプル5a、ランナ6、ゲート7、キャビティ3及びオーバーフロー8によって樹脂充填空間が構成される。

コールドスラグ用突き出しピン9、ゲート用突き出しピン10、オーバーフロー用突き出しピン11は、成形品18の離型方向に平行に延びており、それぞれが成形品を突き出するエジェクタピンとして機能する。これらの各ピンの基端側は、上側突出板12及び下側突出板13によって把持され、且つ可動側型板4内を摺動可能となっている。

可動側型板4には、さらに離型用ガイドピン14が圧入によって固定されている。離型用ガイドピン14は、離型用ガイド部材となるものであり、可動側型板4に圧入された状態でゲート7及びオーバーフロー8の空間内に突き出ている。すなわち、この実施の形態では、離型用ガイドピン14は樹脂流路におけるキャビティ3の前(ゲート7)及び後(オーバーフロー8)に配置されるものである。

離型用ガイドピン14は、上述したエジェクタピン9,10,11と同様に、成形品28の離型方向と平行となるように延びており、ストレートピンが使用されている。ストレートピンを使用することにより、離型用ガイドピン14を簡単な構造とすることができると共に、離型の際に成形品が円滑に離型用ガイドピン14に沿って移動することができ、離型を円滑に行うことができる。

また、離型用ガイドピン14はゲート7及びオーバーフロー8に突き出ることにより、これらの樹脂充填空間を横切っていると共に、離型用ガイドピン14が突き出た空間が樹脂充填空間となっている。従って、離型用ガイドピン14は、樹脂充填空間の一部を形成する部材として機能している。

可動側型板4はスペーサブロック15を介して可動側取付板16に固定されている。可動側取付板16には、図示略した成形機の突き出しロッドが通過するためのロッド通過穴17が設けられており、上側突出板12、下側突出板13を突き出するようになっている。この実施の形態において、可動側型板4、スペーサブロック15及び可動側取付板16は、成形品の離型の際の型開き動作時に一体となって固定側金型に対し移動する可動側金型を構成する。

図1においては、離型用ガイドピン14が固定側型板2に接触して、可動側型板4と同一な面となっているが、固定側型板2との間に隙間があっても良い。

このようなプラスチック成形金型に樹脂を充填することにより成形された成形品18は、図2に示すように、樹脂充填空間に対応したゲート部19、オーバーフロー部20、製品部21及びスプルランナ部22によって構成される。オーバーフロー部20及びゲート部19には、離型用ガイドピン14のピン跡20a、19aが形成されるが、製品部21とは無関係となっている。

以上のような構造のプラスチック成形金型に対して成形工程を開始する。図1のように金型を閉じた状態で、図示を省略した成形機の可塑化装置から溶融樹脂が射出される。射出された樹脂は、スプルブッシュ5のスプル5a、ランナ6を通り、ゲート7、キャビティ3、オーバーフロー8の順で樹脂充填空間に充填される。その後、保圧、冷却工程を経た後、成形機の型開き動作により固定側型板2と可動側型板4との間が開く。

次に、図示を省略した成形機の突き出しロッドが、可動側取付板16のロッド通過穴17を通り、下側突出板13に接触し更に前進する。これによりコールドスラグ用突き出しピン9、ゲート用突き出しピン10、オーバーフロー用突き出しピン11が成形品18のスプルランナ部22、ゲート部19、オーバーフロー部20を突き出して可動側型板4から成形品18を離型させる。

この離型の際には、成形品18のゲート部19及びオーバーフロー部20は、離型用ガイドピン14に沿って摺動する。従って、ゲート部19及びオーバーフロー部20のモーメント力が抑えられた状態で成形品18が可動側型板4から離型される。これによりゲート部19と製品部21の繋ぎ目及びオーバーフロー部20と製品部21の繋ぎ目には、変形、割れ、ひび、白化等が発生することがない。また、離型用ガイドピン14に沿って離型されるため、離型バランスが良い状態で離型することができる。これらにより、要求性能を満足した製品部21を有する成形品18を離型することができる。

離型の後には、ゲート部19、オーバーフロー部20を製品部21から切り離して製品とする。

(実施の形態2)

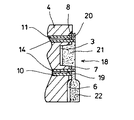

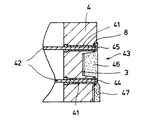

図4は本発明の実施の形態2におけるプラスチック成形金型の断面図、図5は成形品の離型状態を示す断面図である。

図4は本発明の実施の形態2におけるプラスチック成形金型の断面図、図5は成形品の離型状態を示す断面図である。

この実施の形態では、図4に示すように、離型用ガイドピン31が可動側取付板16に圧入されることにより固定されている。離型用ガイドピン31は離型用ガイド部材となるものであり、離型方向と平行となるように延びている。この離型用ガイドピン31は下側突出板13、上側突出板12、可動側型板4を貫通し、樹脂充填空間の一部であるゲート7並びにオーバーフロー8に突き出ている。

この離型用ガイドピン31の外周には、突き出しスリーブ32が設けられている。突き出しスリーブ32は、軸方向に貫通穴が形成されており、離型用ガイドピン31がこの貫通穴内に挿入されている。突き出しスリーブ32は、成形品を突き出すエジェクタピンとして機能するものであり、その先端はゲート7、オーバーフロー8の一部を構成している。この突き出しスリーブ32の基端側の鍔部32aは上側突出板12及び下側突出板13の間に把持されており、可動側型板4に対して摺動可能となっている。

このようなプラスチック成形金型に樹脂を充填することにより成形された成形品33は、図5に示すように、樹脂充填空間に対応したゲート部34、オーバーフロー部35、製品部36及びスプルランナ部37によって構成されている。

この実施の形態では、成形金型の内部に充填された樹脂の冷却が終了し、成形機の型開き動作により固定側型板2と可動側型板4の間が開く。その後、図示を省略した成形機の突き出しロッドが、可動側型板16に設けたロッド通過穴17を通り、下側突出板13に接触し更に前進する。これによりコールドスラグ用突き出しピン9、突き出しスリーブ32が成形品33を可動側型板4から離型させる。

この離型の際には、成形品33のゲート部34及びオーバーフロー部35は、離型用ガイドピン31に沿って摺動するため、ゲート部34及びオーバーフロー部35のモーメント力が抑えられた状態で成形品33が可動側型板4から離型される。これによりゲート部34と製品部36の繋ぎ目及びオーバーフロー部35と製品部36の繋ぎ目には、変形、割れ、ひび、白化等が発生することがないと共に、バランス良く離型することができる。従って、要求性能を満足した製品部36を有する成形品33を離型することができる。

離型の後には、ゲート部34、オーバーフロー部35を製品部36から切り離して製品とする。

このような実施の形態では、突き出しスリーブ32の内部を離型用ガイドピン31が通るように配置しているため、離型用ガイドピン31を設けるためのスペースが必要なく、これにより、成形品の機能有効範囲外のスペースを小さくすることができる。

このような実施の形態では、突き出しスリーブ32の内部を離型用ガイドピン31が通るように配置しているため、離型用ガイドピン31を設けるためのスペースが必要なく、これにより、成形品の機能有効範囲外のスペースを小さくすることができる。

(実施の形態3)

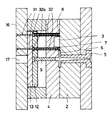

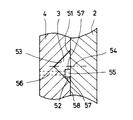

図6は本発明の実施の形態3におけるプラスチック成形金型の断面図、図7は成形品の離型状態を示す断面図である。

図6は本発明の実施の形態3におけるプラスチック成形金型の断面図、図7は成形品の離型状態を示す断面図である。

この実施の形態では、図6に示すように、離型用ガイドスリーブ41が可動側型板4に圧入されることにより固定されている。離型用ガイドスリーブ41は離型用ガイド部材となるものであり、離型方向と平行となるように延びている。

離型用ガイドスリーブ41の先端は、ゲート7並びにオーバーフロー8の空間に突き出し、且つ固定側型板2との間に隙間を設け、この隙間に樹脂が流入するようになっている。従って、離型用ガイドスリーブ41の先端及び先端の外周面はゲート7とオーバーフロー8の樹脂充填空間の一部を形成する部材として機能する。

離型用ガイドスリーブ41は中空状となっており、その内部には、エジェクタピンとしての突き出しピン42が軸方向に挿入されている。突き出しピン42は、その先端が離型用ガイドスリーブ41の先端よりも低くなっていて(すなわち、突き出しピン42が離型用ガイドスリーブ41の先端よりも引っ込んでいて)、離型用ガイドスリーブ41には、先端に対して樹脂が流入するようになっている。従って、離型用ガイドスリーブ41は、その先端がゲート7及びオーバーフロー8の一部を構成し、金型壁面の一部となっている。突き出しピン42の基端側の鍔部42aは上側突出板12及び下側突出板13の間に把持されており、可動側型板4に対して摺動可能となっている。

このようなプラスチック成形金型に樹脂を充填することにより成形された成形品43は、図7に示すように、樹脂充填空間に対応したゲート部44、オーバーフロー部45、製品部46及びスプルランナ部47によって構成されている。

この実施の形態においても、成形金型の内部に充填された樹脂の冷却が終了し、成形機の型開き動作により固定側型板2と可動側型板4の間が開く。その後、図示を省略した成形機の突き出しロッドが、可動側取付板16に設けたロッド通過穴17を通り、下側突出板13に接触し更に前進する。これによりコールドスラグ用突き出しピン9、突き出しピン42が成形品43を可動側型板4から離型させる。

この離型の際には、成形品43のゲート部44及びオーバーフロー部45は、離型用ガイドスリーブ41に沿って摺動するため、ゲート部44及びオーバーフロー部45のモーメント力が抑えられた状態で成形品43が可動側型板4から離型される。これによりゲート部44と製品部46の繋ぎ目及びオーバーフロー部45と製品部46の繋ぎ目には、変形、割れ、ひび、白化等が発生することがないと共に、離型バランスが良好となる。従って、要求性能を満足した製品部46を有する成形品43を離型することができる。

離型の後には、ゲート部44、オーバーフロー部45を製品部46から切り離して製品とする。

このような実施の形態においても、離型用ガイドスリーブ41が突き出しピン42の外周側に設けられているため、離型用ガイドスリーブ41を設けるためのスペースが必要なく、成形品の機能有効範囲外のスペースを小さくすることができる。特に、この実施の形態では、実施の形態2に比べて、成形品の離型をガイドする離型用ガイドスリーブ41を太く短くすることができると共に可動側型板4に圧入して固定するために剛性を増大することができる。このため、より小さなモーメント力により離型変形が発生する成形品に対しても有効な効果を有するものとなっている。

(実施の形態4)

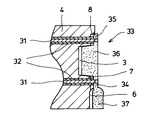

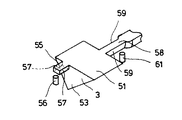

図8は本発明の実施の形態4におけるキャビティの断面図であり、オーバーフロー8をキャビティ3の内部から見た断面を示し、図9はキャビティ3の形状を示す斜視図である。

図8は本発明の実施の形態4におけるキャビティの断面図であり、オーバーフロー8をキャビティ3の内部から見た断面を示し、図9はキャビティ3の形状を示す斜視図である。

この実施の形態では、キャビティ3は固定側型板2の第1キャビティ面51と、可動側型板4の第2キャビティ面52及び第3キャビティ面53によって形成されている。また、オーバーフロー55はキャビティ3の中心位置(一点鎖線で示した位置)54より著しく下側にずれて形成されおり、エジェクタピンとして機能するオーバーフロー突き出しピン56が対向するように配置されている。このオーバーフロー55の図8紙面奥行き方向に延びる両側面のガイド面57は可動側型板4からの離型方向に対して平行となっている。

さらに、キャビティ3に樹脂を注入するための樹脂流路であるゲート58(図9参照)も、オーバーフロー55と同様に、図8の紙面奥行き方向に延び、且つ離型方向に対して平行な両側面のがイド面59を有している。このゲート58には、成形品を突き出するためのエジェクタピン61が対向するように配置されている。図8において、符号58は、固定側型板2と可動側型板4によって構成されるパーティング面である。

この実施の形態において、成形金型内部に注入された樹脂の冷却が終了し、成形機の型開き動作により固定側型板2と可動側型板4の間が開く。その後、図示を省略した成形機の突き出しロッドが作動して離型が開始される。このとき、オーバーフロー55に配置したオーバーフロー突き出しピン56が成形品を突き出すことにより、キャビティ3内で成形された成形品には、図8の紙面に垂直に立てた軸に対して反時計回りのモーメント力、すなわちあおりが発生する。しかしながら、オーバーフロー55に設けた両側面のガイド面57により成形品が回転することなく離型が行われるため、第3キャビティ面53が転写して成形された成形品の端部が、離型後のあおりによって可動側型板2のパーティング面58に接触することがなく、接触に起因した傷が発生することがない。

従って、この実施の形態においても、要求性能を満足した製品部を有する成形品を離型することができる。

以上の実施の形態1〜3では、離型用ガイド部材14,31,41をゲート7及びオーバーフロー8の双方に配置しているが、本発明では、これらの内のいずれか一方に配置することにより同様な効果を得ることができる。また、このことは、実施の形態4においても同様であり、ガイド面57,59のいずれか一方を設けることにより同様な効果を得ることが可能となる。

1 固定側取付板

2 固定側型板

3 キャビティ

5 スプルブッシュ

5a スプル

6 ランナ

7,58 ゲート

8,55 オーバーフロー

14,31 離型用ガイドピン

41 離型用ガイドスリーブ

57,59 ガイド面

2 固定側型板

3 キャビティ

5 スプルブッシュ

5a スプル

6 ランナ

7,58 ゲート

8,55 オーバーフロー

14,31 離型用ガイドピン

41 離型用ガイドスリーブ

57,59 ガイド面

Claims (7)

- 固定側金型と可動側金型とによって形成された樹脂充填空間のスプル、ランナ、ゲート、キャビティ及びオーバーフローに対し、樹脂を注入して成形した成形品をエジェクタピンによって離型するプラスチック成形金型において、

前記成形品を離型する離型方向と平行な離型用ガイド部材が、樹脂流路におけるキャビティの前及び後の少なくとも一方の樹脂充填空間を横切るように可動側金型に取り付けられていることを特徴とするプラスチック成形金型。 - 前記エジェクタピンが樹脂流路におけるキャビティの前及び後の少なくともどちらか一方の樹脂充填空間に配置されており、前記離型用ガイド部材がエジェクタピンの内部を通っていることを特徴とする請求項1記載のプラスチック成形金型。

- 前記エジェクタピンが樹脂流路におけるキャビティの前及び後の少なくともどちらか一方の樹脂充填空間に配置されており、前記離型用ガイド部材がエジェクタピンの外周に設けられていることを特徴とする請求項1記載のプラスチック成形金型。

- 前記離型用ガイド部材が、キャビティの前及び後の少なくともどちらか一方の樹脂充填空間の一部を形成する部材であることを特徴とする請求項1〜3のいずれか1項記載のプラスチック成形金型。

- 前記離型用ガイド部材がストレートピンであることを特徴とする請求項1〜4のいずれか1項記載のプラスチック成形金型。

- 固定側金型と可動側金型とによって形成された樹脂充填空間のスプル、ランナ、ゲート、キャビティ及びオーバーフローに対し、樹脂を注入して成形した成形品をエジェクタピンによって離型するプラスチック成形方法において、

成形品の離型方向と平行な離型用ガイド部材を樹脂流路におけるキャビティの前及び後の少なくとも一方の樹脂充填空間を横切るように可動側金型に設け、成形品を離型用ガイド部材に沿って離型させることを特徴とするプラスチック成形方法。 - 固定側金型と可動側金型とによって形成された樹脂充填空間のスプル、ランナ、ゲート、キャビティ及びオーバーフローに対し、樹脂を注入して成形した成形品をエジェクタピンによって離型するプラスチック成形金型において、

樹脂流路におけるキャビティの前及び後の少なくとも一方の樹脂充填空間の内面に、前記成形品を離型する方向と平行であって成形品離型の際のガイドとなるガイド面が両側面となるように形成されていることを特徴とするプラスチック成型金型。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004119842A JP2005297466A (ja) | 2004-04-15 | 2004-04-15 | プラスチック成形金型及びプラスチック成形方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004119842A JP2005297466A (ja) | 2004-04-15 | 2004-04-15 | プラスチック成形金型及びプラスチック成形方法 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2005297466A true JP2005297466A (ja) | 2005-10-27 |

Family

ID=35329590

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2004119842A Withdrawn JP2005297466A (ja) | 2004-04-15 | 2004-04-15 | プラスチック成形金型及びプラスチック成形方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2005297466A (ja) |

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2008102468A1 (ja) * | 2007-02-20 | 2008-08-28 | Tohshin Seiko Co., Ltd. | 熱硬化性樹脂からなる成形品の製造方法および射出成形装置 |

| JP2008238701A (ja) * | 2007-03-28 | 2008-10-09 | Toshin Seiko:Kk | 金型、液状樹脂射出成形方法および光学素子 |

| JP2010221691A (ja) * | 2009-02-25 | 2010-10-07 | Fuji Xerox Manufacturing Co Ltd | 長尺成形品用金型および長尺成形品の製造方法 |

-

2004

- 2004-04-15 JP JP2004119842A patent/JP2005297466A/ja not_active Withdrawn

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2008102468A1 (ja) * | 2007-02-20 | 2008-08-28 | Tohshin Seiko Co., Ltd. | 熱硬化性樹脂からなる成形品の製造方法および射出成形装置 |

| JP2008238701A (ja) * | 2007-03-28 | 2008-10-09 | Toshin Seiko:Kk | 金型、液状樹脂射出成形方法および光学素子 |

| JP2010221691A (ja) * | 2009-02-25 | 2010-10-07 | Fuji Xerox Manufacturing Co Ltd | 長尺成形品用金型および長尺成形品の製造方法 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US7837915B2 (en) | Injection molding process, resin molded product and mold | |

| JP5776299B2 (ja) | 射出成形方法及びこれに用いる射出成形用金型 | |

| JP2005297466A (ja) | プラスチック成形金型及びプラスチック成形方法 | |

| JP5869442B2 (ja) | フィルムインサート成形装置 | |

| JP2009292132A (ja) | 樹脂成形品の成形方法並びに成形金型 | |

| JP2009056503A (ja) | 成形金型および成形方法 | |

| JP2009143051A (ja) | 射出成形機の突出し機構 | |

| JP2005007713A (ja) | プラスチック成形品の離型方法及び金型 | |

| JP2976264B2 (ja) | 三層構造成形品の射出成形方法およびその金型 | |

| JP4040963B2 (ja) | 射出成形金型 | |

| JP2003039491A (ja) | 射出成形用金型装置及びこれを用いた射出成形方法 | |

| JP2004291324A (ja) | 多色成形用金型及び多色成形方法 | |

| JP2005246770A (ja) | 射出成形金型 | |

| JP3974544B2 (ja) | 金型装置 | |

| JP4275083B2 (ja) | 携帯電話機用操作部品の製造方法及びその製造方法に用いられる製造装置 | |

| WO2002102570A1 (en) | Method of producing plastic lens and injection molding machine | |

| JP2007223252A (ja) | 光学素子射出成形金型およびその成形方法 | |

| JP2509868Y2 (ja) | 射出成形用金型 | |

| JP2001138373A (ja) | 射出成形方法および射出成形金型 | |

| JP2017019175A (ja) | 成形品の突き出しに特徴を有する成形方法および射出成形機 | |

| JPH09277014A (ja) | 樹脂中子を用いた軽合金ダイカスト製造法及び中空状軽合金ダイカスト鋳造品 | |

| JPH08281715A (ja) | 射出成形金型 | |

| JP4156947B2 (ja) | 射出成形用金型及びその金型によって成形された成形体 | |

| JP2007237665A (ja) | 樹脂成型体の製造方法 | |

| JPH09225967A (ja) | 射出成形金型 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A300 | Withdrawal of application because of no request for examination |

Free format text: JAPANESE INTERMEDIATE CODE: A300 Effective date: 20070703 |