JP4010738B2 - ガスセンサ及びガス検出器及びガス検出方法 - Google Patents

ガスセンサ及びガス検出器及びガス検出方法 Download PDFInfo

- Publication number

- JP4010738B2 JP4010738B2 JP2000110971A JP2000110971A JP4010738B2 JP 4010738 B2 JP4010738 B2 JP 4010738B2 JP 2000110971 A JP2000110971 A JP 2000110971A JP 2000110971 A JP2000110971 A JP 2000110971A JP 4010738 B2 JP4010738 B2 JP 4010738B2

- Authority

- JP

- Japan

- Prior art keywords

- gas

- methane

- gas sensor

- film

- catalyst layer

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

- 238000001514 detection method Methods 0.000 title claims description 24

- VNWKTOKETHGBQD-UHFFFAOYSA-N methane Chemical compound C VNWKTOKETHGBQD-UHFFFAOYSA-N 0.000 claims description 162

- 239000003054 catalyst Substances 0.000 claims description 58

- BASFCYQUMIYNBI-UHFFFAOYSA-N platinum Chemical compound [Pt] BASFCYQUMIYNBI-UHFFFAOYSA-N 0.000 claims description 57

- 239000004065 semiconductor Substances 0.000 claims description 39

- KDLHZDBZIXYQEI-UHFFFAOYSA-N Palladium Chemical compound [Pd] KDLHZDBZIXYQEI-UHFFFAOYSA-N 0.000 claims description 28

- 239000000758 substrate Substances 0.000 claims description 26

- 229910052697 platinum Inorganic materials 0.000 claims description 25

- XOLBLPGZBRYERU-UHFFFAOYSA-N tin dioxide Chemical group O=[Sn]=O XOLBLPGZBRYERU-UHFFFAOYSA-N 0.000 claims description 20

- 229910001887 tin oxide Inorganic materials 0.000 claims description 20

- 229910052763 palladium Inorganic materials 0.000 claims description 14

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Chemical compound O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 claims description 14

- 239000002245 particle Substances 0.000 claims description 13

- 239000007789 gas Substances 0.000 description 108

- 230000035945 sensitivity Effects 0.000 description 52

- NNPPMTNAJDCUHE-UHFFFAOYSA-N isobutane Chemical compound CC(C)C NNPPMTNAJDCUHE-UHFFFAOYSA-N 0.000 description 36

- ATUOYWHBWRKTHZ-UHFFFAOYSA-N Propane Chemical compound CCC ATUOYWHBWRKTHZ-UHFFFAOYSA-N 0.000 description 32

- 230000000052 comparative effect Effects 0.000 description 21

- 239000001282 iso-butane Substances 0.000 description 18

- 229910052751 metal Inorganic materials 0.000 description 18

- 239000002184 metal Substances 0.000 description 18

- 239000001294 propane Substances 0.000 description 16

- 239000001257 hydrogen Substances 0.000 description 15

- 229910052739 hydrogen Inorganic materials 0.000 description 15

- 238000010586 diagram Methods 0.000 description 12

- 238000011156 evaluation Methods 0.000 description 12

- UFHFLCQGNIYNRP-UHFFFAOYSA-N Hydrogen Chemical compound [H][H] UFHFLCQGNIYNRP-UHFFFAOYSA-N 0.000 description 9

- 239000010409 thin film Substances 0.000 description 9

- XKRFYHLGVUSROY-UHFFFAOYSA-N Argon Chemical compound [Ar] XKRFYHLGVUSROY-UHFFFAOYSA-N 0.000 description 8

- 239000010408 film Substances 0.000 description 8

- 150000002431 hydrogen Chemical class 0.000 description 7

- 238000000034 method Methods 0.000 description 7

- 229910000510 noble metal Inorganic materials 0.000 description 7

- 238000004544 sputter deposition Methods 0.000 description 7

- 239000013078 crystal Substances 0.000 description 5

- 239000000203 mixture Substances 0.000 description 5

- MYMOFIZGZYHOMD-UHFFFAOYSA-N Dioxygen Chemical compound O=O MYMOFIZGZYHOMD-UHFFFAOYSA-N 0.000 description 4

- UQSXHKLRYXJYBZ-UHFFFAOYSA-N Iron oxide Chemical compound [Fe]=O UQSXHKLRYXJYBZ-UHFFFAOYSA-N 0.000 description 4

- XLOMVQKBTHCTTD-UHFFFAOYSA-N Zinc monoxide Chemical compound [Zn]=O XLOMVQKBTHCTTD-UHFFFAOYSA-N 0.000 description 4

- 229910052786 argon Inorganic materials 0.000 description 4

- 229910001882 dioxygen Inorganic materials 0.000 description 4

- 230000000694 effects Effects 0.000 description 4

- 230000002452 interceptive effect Effects 0.000 description 4

- 238000004519 manufacturing process Methods 0.000 description 4

- 239000000463 material Substances 0.000 description 4

- 229910044991 metal oxide Inorganic materials 0.000 description 4

- 150000004706 metal oxides Chemical class 0.000 description 4

- 230000010718 Oxidation Activity Effects 0.000 description 3

- PNEYBMLMFCGWSK-UHFFFAOYSA-N aluminium oxide Inorganic materials [O-2].[O-2].[O-2].[Al+3].[Al+3] PNEYBMLMFCGWSK-UHFFFAOYSA-N 0.000 description 3

- 238000010438 heat treatment Methods 0.000 description 3

- 239000003345 natural gas Substances 0.000 description 3

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 2

- GWEVSGVZZGPLCZ-UHFFFAOYSA-N Titan oxide Chemical compound O=[Ti]=O GWEVSGVZZGPLCZ-UHFFFAOYSA-N 0.000 description 2

- MCMNRKCIXSYSNV-UHFFFAOYSA-N Zirconium dioxide Chemical compound O=[Zr]=O MCMNRKCIXSYSNV-UHFFFAOYSA-N 0.000 description 2

- 238000000576 coating method Methods 0.000 description 2

- 229910003437 indium oxide Inorganic materials 0.000 description 2

- PJXISJQVUVHSOJ-UHFFFAOYSA-N indium(iii) oxide Chemical compound [O-2].[O-2].[O-2].[In+3].[In+3] PJXISJQVUVHSOJ-UHFFFAOYSA-N 0.000 description 2

- 230000035484 reaction time Effects 0.000 description 2

- 230000009257 reactivity Effects 0.000 description 2

- 238000007650 screen-printing Methods 0.000 description 2

- 239000006104 solid solution Substances 0.000 description 2

- 238000001179 sorption measurement Methods 0.000 description 2

- OGIDPMRJRNCKJF-UHFFFAOYSA-N titanium oxide Inorganic materials [Ti]=O OGIDPMRJRNCKJF-UHFFFAOYSA-N 0.000 description 2

- 239000011787 zinc oxide Substances 0.000 description 2

- QPLDLSVMHZLSFG-UHFFFAOYSA-N Copper oxide Chemical compound [Cu]=O QPLDLSVMHZLSFG-UHFFFAOYSA-N 0.000 description 1

- 239000005751 Copper oxide Substances 0.000 description 1

- 229910004298 SiO 2 Inorganic materials 0.000 description 1

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 description 1

- ATJFFYVFTNAWJD-UHFFFAOYSA-N Tin Chemical compound [Sn] ATJFFYVFTNAWJD-UHFFFAOYSA-N 0.000 description 1

- WATWJIUSRGPENY-UHFFFAOYSA-N antimony atom Chemical compound [Sb] WATWJIUSRGPENY-UHFFFAOYSA-N 0.000 description 1

- 229910000410 antimony oxide Inorganic materials 0.000 description 1

- 239000011230 binding agent Substances 0.000 description 1

- 229910000416 bismuth oxide Inorganic materials 0.000 description 1

- 238000006243 chemical reaction Methods 0.000 description 1

- 238000002485 combustion reaction Methods 0.000 description 1

- 229910000431 copper oxide Inorganic materials 0.000 description 1

- TYIXMATWDRGMPF-UHFFFAOYSA-N dibismuth;oxygen(2-) Chemical compound [O-2].[O-2].[O-2].[Bi+3].[Bi+3] TYIXMATWDRGMPF-UHFFFAOYSA-N 0.000 description 1

- AJNVQOSZGJRYEI-UHFFFAOYSA-N digallium;oxygen(2-) Chemical compound [O-2].[O-2].[O-2].[Ga+3].[Ga+3] AJNVQOSZGJRYEI-UHFFFAOYSA-N 0.000 description 1

- 238000007606 doctor blade method Methods 0.000 description 1

- 238000001035 drying Methods 0.000 description 1

- 238000000635 electron micrograph Methods 0.000 description 1

- 229910001195 gallium oxide Inorganic materials 0.000 description 1

- YBMRDBCBODYGJE-UHFFFAOYSA-N germanium oxide Inorganic materials O=[Ge]=O YBMRDBCBODYGJE-UHFFFAOYSA-N 0.000 description 1

- 229930195733 hydrocarbon Natural products 0.000 description 1

- 150000002430 hydrocarbons Chemical class 0.000 description 1

- 238000005259 measurement Methods 0.000 description 1

- 239000007769 metal material Substances 0.000 description 1

- CIIDLXOAZNMULT-UHFFFAOYSA-N methane;propane Chemical compound C.CCC CIIDLXOAZNMULT-UHFFFAOYSA-N 0.000 description 1

- 230000003647 oxidation Effects 0.000 description 1

- 238000007254 oxidation reaction Methods 0.000 description 1

- PVADDRMAFCOOPC-UHFFFAOYSA-N oxogermanium Chemical compound [Ge]=O PVADDRMAFCOOPC-UHFFFAOYSA-N 0.000 description 1

- 230000004043 responsiveness Effects 0.000 description 1

- 239000011163 secondary particle Substances 0.000 description 1

- 229910052710 silicon Inorganic materials 0.000 description 1

- 239000010703 silicon Substances 0.000 description 1

- 239000000377 silicon dioxide Substances 0.000 description 1

- 239000002904 solvent Substances 0.000 description 1

- 229910000314 transition metal oxide Inorganic materials 0.000 description 1

Images

Landscapes

- Investigating Or Analyzing Materials By The Use Of Fluid Adsorption Or Reactions (AREA)

Description

【発明の属する技術分野】

本発明は、ガス検出器等に用いるガスセンサ、当該ガスセンサを用いたガス検出方法に関するものであり、膜状酸化物半導体と、この膜状酸化物半導体の表面を覆うように設けられた触媒層を有するガスセンサに関する。このようなガス検出器としては、検出対象ガスとしてのメタンガスの有無、濃度等を検出するもの、さらに、検出対象ガスとしてのメタンガスの検出結果に基づいて警報等を発する、所謂、ガス警報器がある。

【0002】

【従来の技術】

様々な気体成分と接触することにより酸化物半導体の電気抵抗値が変化する現象を利用した、半導体素子を採用するガスセンサが広く用いられている。この型のガスセンサにあっては、膜状酸化物半導体表面上で起こるガスの吸着や反応を促進するために、多くの場合、半導体素子は加熱して用いられる。

【0003】

今日、天然ガスのエネルギー資源としての利用の拡大に伴い、微量の天然ガスの漏洩等を検出する技術に対する必要性が高まっている。

水素や可燃性ガスのような酸化反応性が高い成分に比べ、天然ガスの主成分であるメタンは、炭化水素類の中でも特に安定性が高く反応性が低いため、一般には、半導体式のガスセンサにおいて高い感度を得ることは容易ではない。そこで、メタンに対する感度を増大させるため、膜状酸化物半導体とパラジウムを含有する触媒層とを組み合わせた素子(ガスセンサ)が開発され、現今、用いられている。このような場合におけるパラジウムの含有率は0.5重量%程度であり、メタンに対する感度を向上させる意味から、膜状酸化物半導体の構造としては、所謂、柱状構造のものが採用されている。後に示す比較例1は、この構成を採るものである。

【0004】

【発明が解決しようとする課題】

ところが、この様なガスセンサでは、湿度が高い条件においては、メタン以外の可燃性ガス成分の感度を十分に抑制することができず、メタンに対する選択性が低下し、高選択性でメタンを検出することが困難であった。

このような従来技術の状況を説明するにあたり、本願で採用するセンサの感度、選択性等の定義を先ず説明する。

1 1000ppmのメタンに対する感度

この感度は、空気中(メタンを含まない)のガスセンサ抵抗値を、メタンを1000ppm含有する空気中に於ける抵抗値で割ったものと定義する。

この感度は、大きい程中濃度域でのメタン感度が高く、実用上3を越えることが好ましい。従来型のセンサに於けるこの感度は、2.9程度である。従って、本願にあって、この感度が2.9より高ければメタン感度の点で改良されていることを意味する。

【0005】

2 水素に対する選択性評価

この選択性評価にあたっては、以下のようにおこなう。即ち、10000ppmの水素に対する感度と同等の感度を示すメタン濃度(メタン相当濃度と称する)により評価する。メタン相当濃度は、通常湿度の代表的な条件である水蒸気濃度1.5%の時のメタン感度の濃度依存性の曲線から算出している(以下同様)。この評価方式に従うと、このメタン相当濃度が小さい程、水素感度の影響が抑制されており、対水素選択性が高い。実用上は、500ppm以下に抑制されていることが望まれ、300ppm以下に抑制されていることがさらに望ましい。

従来型のセンサに於ける高湿度の代表的条件である水蒸気濃度6.0%におけるこの値は、80ppm程度である。水素に対する選択性は、従来型のものでも満足できる状態にある。

【0006】

3 イソブタンに対する選択性評価

この選択性評価にあたっては、以下のようにおこなう。即ち、5000ppmのイソブタンに対する感度と同等の感度を示すメタン濃度(メタン相当濃度と称する)により評価する。この評価方式に従うと、このメタン相当濃度が小さい程、イソブタン感度の影響が抑制されており、対イソブタン選択性が高い。実用上は、1000ppm以下に抑制されていることが望まれ、500ppm以下に抑制されていることがさらに望ましい。

従来型のセンサに於ける水蒸気濃度6.0%におけるこの値は、7000ppm程度である。従って、本願にあって、この値が7000ppm未満であればイソブタンに対する選択性の点で改良されていることを意味する。

【0007】

4 プロパンに対する選択性評価

この選択性評価にあたっては、以下のようにおこなう。即ち、5000ppmのプロパンに対する感度と同等の感度を示すメタン濃度(メタン相当濃度と称する)により評価する。この評価方式に従うと、このメタン相当濃度が小さい程、プロパン感度の影響が抑制されており、対プロパン選択性が高い。実用上は、1500ppm以下に抑制されていることが望まれ、500ppm以下に抑制されていることがさらに望ましい。

従来型のセンサに於ける水蒸気濃度6.0%におけるこの値は、8600ppm程度である。従って、本願にあって、この値が8600ppm未満であればプロパンに対する選択性の点で改良されていることを意味する。

【0008】

以上、本願におけるメタン感度の評価手法及び、妨害ガス(水素ガス、イソブタン及びプロパン)に対する選択性の評価手法に関して述べたが、以下の説明においては、上記したメタン感度及びメタン相当濃度に基づいて説明をおこなう。従来型と述べているものは、先にも示したように、後に詳細に説明する表1に示す比較例1のものであり、膜状酸化物半導体の構造としては柱状構造を有し、触媒層内に於けるパラジウムの含有量は0.5重量%(触媒層構成材料1g当たりのパラジウムの表面積(以下金属比表面積と呼び、触媒層を構成し、担体の表面に存在する貴金属の金属比表面積はこの貴金属表面に吸着されるCOの量による、所謂、CO吸着測定法によって求められる。)が1.5m2)である。

さらに詳細に比較例1のガスセンサについて説明すると、このセンサは、後に説明する図11の構造を有し、高周波出力300W、基板温度200℃、アルゴンガス流量 40cc/分、酸素ガス流量5cc/分、圧力3パスカルの条件でスパッタリング法により感応層4である酸化スズ薄膜を成膜し、0.5重量%(金属比表面積1.5m2/g)のパラジウムを含有する触媒層5を、この酸化スズ薄膜の表面を覆うように形成したものである。

図2は、比較例1の素子について、素子温度を約450℃として動作させ、1000ppmのメタン、10000ppmの水素、5000ppmのイソブタン、5000ppmのプロパンのメタン相当濃度の湿度依存性を示したものである。5000ppmのイソブタンと5000ppmのプロパンの感度が高湿度時では抑制されておらず、高湿度時(例えば、水蒸気濃度6%時)、選択性高くメタンを検出することができない。

従って、本発明の目的は、高湿度の時にも他の可燃性ガス成分の影響を受けること無しに、メタンを検出することが可能なガスセンサ及び当該ガスセンサを用いたガス検出方法を得ることである。

【0009】

【課題を解決するための手段】

本発明に係る基板と膜状酸化物半導体と、前記膜状酸化物半導体の表面(感応面となる基板に接触せず、ガスが到達する表面)を覆うように設けられた触媒層を有するガスセンサでは、請求項1に記載されているように、前記膜状酸化物半導体が、基板表面に垂直あるいはほぼ垂直の方向に配列した径0.005〜0.5μmの柱状構造粒子の集合体として形成され、前記触媒層中の何れかの部分が少なくとも白金を1.3重量%以上含有し、前記部分により前記膜状酸化物半導体の表面が覆われて形成された、メタンガスを検出対象ガスとするガスセンサとすることにより目的は達成される。この場合、白金の高濃度層は、触媒層のいずれかの部分にあればよい。

以下の説明にあっては、濃度を主体的に説明するが、濃度設定が行える場合に対応して金属比表面積設定も行えることとなる。

【0010】

発明者らは、メタン以外の可燃ガス成分を燃焼により除去する目的で、様々な触媒(主に貴金属材料)の酸化活性を調べた。結果、特に白金を含有する触媒はメタンの酸化活性が比較的低く、水素やイソブタン等の可燃性ガス成分の酸化活性が安定して高いことを見出した。即ち、従来から貴金属を所定の濃度域で触媒として使用することは知られていたが、今般、発明者らが新たに見出した、メタンと他の妨害ガスとに対する活性の差によって、白金の濃度(金属比表面積)をある濃度(金属比表面積)より高くできることを見出して本願発明を完成したものである。

発明者らは、研究の結果、高湿度時にメタン以外の可燃性ガス成分に対する感度を抑制するためには、柱状構造粒子の集合体から構成される膜状酸化物半導体と、1.3重量%以上の高濃度の白金を含有(白金の金属比表面積1.1m2/g以上)した触媒層を組み合わせた素子が、とりわけ有効であることをみいだした。

特に、1.3重量%以上の白金を含有(白金の金属比表面積1.1m2/g以上)させると、1000ppm以上のメタンに対する感度を発現させつつ、水素、イソブタン、プロパンに対する感度を低下させることができる。ここで、白金の濃度、もしくは1gあたりの表面積の上限に関しては、特に規定するものではなく、検出対象のメタンガスが膜状酸化物半導体の表面に到達できればよく、これが上限濃度を規定する条件となる。

【0011】

具体的には、以下のような構成を採用する。

即ち、基板と膜状酸化物半導体と、この膜状酸化物半導体の表面を覆うように設けられた触媒層を有するガスセンサにおいて、膜状酸化物半導体が、径0.005〜0.5μmの柱状構造粒子の集合体として形成され、触媒層中の何れかの部分に、少なくとも白金を1.3重量%以上(白金の金属比表面積1.1m2/g以上)含有し、この白金高濃度層(白金高比表面積層)で膜状酸化物半導体が覆われるものとしてメタンガスを検出する。ここで、ほぼ垂直とは、60から120°の範囲をいい、80〜100°の範囲がより望ましい。

更に、「基板表面に垂直あるいはほぼ垂直の方向に配列した柱状構造粒子」とは、微小な結晶粒子の集合体である柱状構造粒子自体が、基板表面に垂直もしくはほぼ垂直の方向に長手方向を備えて、成長、構成されていることを意味する。更に、その径は、例えば図4の基板表面に沿った方向で測定する。

【0012】

本願の特徴構成の説明にあたっては、具体的な実施例との対応において説明をすることが好ましいため、先ず、本願の実施例及び比較例を説明する。表1は、実施例1〜6、比較例1〜3を示している。

表1において、横欄は、左から順に、識別ナンバー、酸化物半導体構造、触媒層組成、水蒸気濃度1.5%(20℃、65%相対湿度相当)における1000ppmメタンに対するメタン感度、水蒸気濃度6.0%(50℃、85%相対湿度相当)における10000ppmの水素に対するメタン相当濃度(ppm)、5000ppmのイソブタンに対するメタン相当濃度 (ppm)、5000ppmのプロパンに対するメタン相当濃度(ppm)、及び結晶状態を示す図(写真)の対応、さらに貴金属触媒の金属比表面積を貴金属毎に示している。センサ構造は、図11の構造に対応している。

【0013】

【表1】

【0014】

実施例1のガスセンサは、高周波出力300W、基板温度200℃、アルゴンガス流量40cc/分、酸素ガス流量5cc/分、圧力3パスカルの条件でスパッタリング法により成膜した酸化スズ薄膜の表面を覆うように、5重量%の白金を含有(白金の金属比表面積1.9m2/g)する触媒層を形成したものである。

実施例2、3、4のものに関しては、製法としては、実施例1のものに準拠するものとし、触媒層における白金濃度(金属比表面積)を変化させた。

実施例5のガスセンサは、高周波出力300W、基板温度250℃、アルゴンガス流量40cc/分、酸素ガス流量5cc/分、圧力3パスカルの条件でスパッタリング法により成膜した酸化スズ薄膜の表面を覆うように、3.3重量%の白金を含有(白金の金属比表面積1.7m2/g)する触媒層を形成した構造である。

実施例6のガスセンサは、酸化スズ薄膜の形成は実施例1の例に準じ、3.3重量%(金属比表面積1.7m2/g)の白金と、0.17重量%(金属比表面積0.8m2/g)のパラジウムを含有する触媒層を形成したものである。

さらに、比較例3以外のものに関して柱状構造における柱径(基板表面に平行あるいはほぼ平行な方向の径)を確認した。

比較例1、2のものにあっては、実施例1のものに準じて、膜状酸化物半導体を用意するとともに、所定の貴金属触媒を所定濃度(金属比表面積)で含有する触媒層を形成した。

比較例3のガスセンサは、高周波出力300W、基板温度200℃、アルゴンガス流量40cc/分、酸素ガス流量5cc/分 、圧力0.3パスカルの条件でスパッタリング法により成膜した酸化スズ薄膜の表面を覆うように、3.3重量%の白金を含有(白金の金属比表面積1.7m2/g)する触媒層を形成した構造である。

【0015】

1 本願のガスセンサの特性

イ 高湿度時特性

図1は、実施例1の素子について、素子温度を約450℃として動作させ、1000ppmのメタン、10000ppmの水素、5000ppmのイソブタン、5000ppmのプロパンのメタン相当濃度の湿度依存性を示したものである。5000ppmのイソブタンと5000ppmのプロパンの感度は、高湿度時でも抑制されており、高湿度時においても選択性高くメタンを検出することができる。この状況は、実施例2、3、4でも守られた。従って、触媒層の白金濃度が1.3重量%(白金の金属比表面積1.1m2/g)を超えると、高湿度時においてイソブタン、プロパン感度の抑制が可能で、メタンに対する選択性が発現できる。

【0016】

ロ 白金濃度

図3は、左から比較例1、比較例2、実施例4、実施例3、実施例2、実施例1の水蒸気濃度6.0%における10000ppmの水素、5000ppmのイソブタン、5000ppmのプロパンのメタン相当濃度をプロットしたものである。

同図の結果からも判明するように、触媒層に1.3重量%以上の白金を含有(白金の金属比表面積1.1m2/g)させると、高湿度時においても実用上十分な程度に水素、イソブタン、プロパンの感度を抑制することができる。

【0017】

ハ 膜状酸化物半導体及びその形態

材料

本願において、酸化物半導体とは、酸化亜鉛、酸化チタン、酸化銅、酸化鉄などの遷移金属酸化物や酸化ガリウム、酸化ゲルマニウム、酸化インジウム、酸化スズ、酸化アンチモン、酸化ビスマス等の金属酸化物を主成分とする半導体材料から構成される感ガス部を有し、その電気抵抗値が、検出ガスの存在や濃度により変化しうるものを言う。

メタン検出を目的とした場合、酸化物半導体として、酸化スズ、酸化亜鉛、酸化インジウム、酸化鉄から選ばれる一つ以上の金属酸化物またはその混合物あるいは固溶体を用いることが好ましい。

形態

酸化物半導体の形態としては、メタンに対する感度を大きくするため、酸化物半導体を膜状とし、径0.005〜0.5μmの柱状構造粒子の集合体として形成されていることが好ましい。ここで、径が0.005μmより大きいと酸化物半導体の抵抗値が小さくなり、抵抗検出が容易である。

一方、径が0.5μmより小さいと、緻密構造では無いため、柱状構造をとる感度増大の効果を得やすい。

図4、5、6にそれぞれ実施例2、5、比較例3の酸化スズ薄膜の電子顕微鏡写真を示す。図4、6の倍率は5万倍、図5の倍率は10万倍である。これらの写真において、横方向が基板の表面に沿った方向である。従って、柱状構造粒子は、基板表面に垂直もしくはほぼ垂直の方向に成長、配列している。

実施例2の酸化スズは、径0.05μmの柱状構造粒子の集合体として形成されていることがわかる。実施例5の酸化スズは、径0.2μmの柱状構造粒子の集合体として形成されていることがわかる。比較例3の酸化スズは緻密な構造粒子として形成されていることが分かる。

【0018】

特に、酸化物半導体としては、請求項2に記載されているように、とりわけメタン感度が大きく発現する酸化スズが好ましい。金属酸化物として酸化スズを用いた場合は、柱状構造粒子は5〜20nm程度の微細結晶の集合体(2次粒子)として形成される。

【0019】

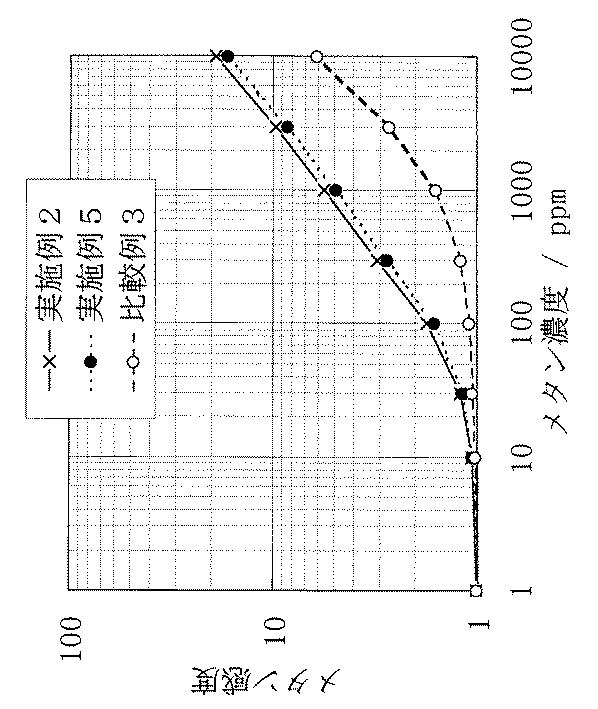

図7は、実施例2、5、比較例3の水蒸気濃度1.5%におけるメタン感度特性を示したものである。縦軸はメタン感度、横軸はメタン濃度を示す。酸化スズの構造が緻密な比較例3の感度特性は、酸化スズの構造が柱状である実施例2、5と比較すると、メタン感度が小さいことが判る。また、径のやや小さい実施例2は径のやや大きい実施例5よりもメタン感度がやや大きいことが判る。

図8は、実施例2、5、比較例3の水蒸気濃度6.0%における10000ppmの水素、5000ppmのイソブタン、5000ppmのプロパンのメタン相当濃度をプロットしたものである。酸化スズの構造が緻密な比較例3では、高湿度時における雑ガスの感度の抑制ができていないことがわかる。

【0020】

以上が、請求項1、2に記載の構成の優位性の説明であるが、このような構成のガスセンサにあって、請求項3に記載されているように、前記触媒層中にパラジウムを含有することが好ましい。

図9は、3.3重量%(金属比表面積1.7m2/g)の白金と0.17重量%(金属比表面積0.8m2/g)のパラジウムを含有した触媒層を有する実施例6と3.3重量%(金属比表面積1.7m2/g)の白金のみを含有した触媒層を有する実施例2のメタン感度特性を示した図である。触媒層にパラジウムを含有している実施例6では、メタンの感度がややあがっていることがわかる。

図10は、3.3重量%(金属比表面積1.7m2/g)の白金と0.17重量%(金属比表面積0.8m2/g)のパラジウムを含有した触媒層を有する実施例6と3.3重量%(金属比表面積1.7m2/g)の白金のみを含有した触媒層を有する実施例2の水蒸気濃度6.0%における10000ppmの水素、5000ppmのイソブタン、5000ppmのプロパンのメタン相当濃度をプロットしたものである。触媒層にパラジウムを含有している実施例6では、高湿度時において、やや雑ガスの抑制ができていることが判る。

【0021】

本願のガスセンサに於ける触媒層は、基本的に薄膜化、厚膜化もともに可能である。ここで、薄膜化に関しては、薄くすると透過課程での反応時間が短くなってしまうため、メタン以外の感度を抑制したい成分の除去が十分に行えないという限界が存在する。このような場合は、透過速度を抑制し反応時間を稼ぐため、緻密にすることが好ましい。低濃度に対する応答性は高く無くても良い用途には、このような構成を採用することでも使用可能である。但し、保温効果が低く、気流の影響を受けやすくなる。

触媒層の厚みの上限は、メタンを完全に燃焼させてしまわない厚さとしてきまる。

【0022】

さて、このようなガスセンサを利用して、検出対象のガスの有無、濃度検出、さらには警報発生を行おうとする場合は、請求項4に記載されているように、

請求項1〜3の何れか一項に記載のガスセンサを備え、このガスセンサの抵抗値の変化を電気的出力として検出する検出回路を備え、検出回路により検出される電気的出力に基づいて、検出対象ガスに関係したガス情報を出力する出力手段を備えておけば良い。

このガスセンサは、検出対象ガスとしてのメタンガスに対して感応して、その抵抗値が変化するため、この抵抗値の変化を、検出回路における電気的出力として捉え、この出力に基づいて、メタンガスの有無、濃度、警報等のガス情報を出力手段から出力することで、メタンガス検出の様々な用途に対して実用できる。

また、ガス検出方法として、請求項5に記載されているように、請求項1から3の何れか一項に記載のガスセンサを用い、水蒸気濃度1.5〜6.0%の高湿度条件下で、前記メタンガスを検出することもできる。

これにより、本願の図1に示すように、高湿度時(水蒸気濃度1.5〜6.0%)においても、メタンガスに対して有意な感度を備え、メタンガス以外の妨害ガスに対して選択性を発揮するガスセンサを用いて、メタンガスを選択性高く検出することができる。

【0023】

【発明の実施の形態】

以下、本願ガスセンサの構成及びその製造方法、さらには、その特性の測定方法に関して説明する。

ガスセンサの構造

ガスセンサ1は、図11に示すように、加熱手段としての膜状ヒーター2を備えた絶縁基板3(例えばアルミナ基板)上に、膜状酸化物半導体(例えば酸化スズ)からなる感応層4を備えると共に、この感応層4を覆うように、触媒層5を設けて形成される。この感応層4の両端部には、この層4の抵抗値の変化を検出するための一対の電極6(6a,6b)が設けられる。

【0024】

このような基板3としては、この基板の何れかの部位に膜状ヒーター2を設けたものを用いることができる。即ち、図11のように基板下部に設ける他、図12に示されるような、シリコン基板上にSiO2絶縁層30を形成し、膜状ヒーター2を内蔵した基板を用いることもできる。ここで、前記触媒層5の側部の厚みは、いくら厚くなっても感度や選択性に殆ど影響しない。

【0025】

ガスセンサの製造方法

所定の基板3を用意し、所定の位置に一対の電極6を設けておく。次に、この基板3及び電極6にかかるように、それらの表面に垂直あるいはほぼ垂直の方向に配列した径0.005〜0.5μmの柱状構造粒子の集合体として膜状酸化物半導体を形成する。この製膜手法としては、先に示した条件、あるいは例えば特開昭63−008548に示されるようなスパッタリング法により、基板上に設けられた電極の一部分を覆うように形成できる。

【0026】

触媒層5は、形成する厚みに応じて、例えば、触媒材料を含むペーストを用いた塗布法やスクリーン印刷法、ドクターブレード法等、あるいはスパッタリング法等により形成される。

ここまで述べた実施例、比較例では、まず触媒層用触媒に溶媒やバインダーを調合してペースト化し、スクリーン印刷法あるいは塗布法により酸化スズ薄膜の表面を覆い隠すように所定の厚みで形成し乾燥させた後、焼成した。

触媒層厚みが薄い場合には、目的の触媒層組成に応じた所定組成のターゲットを用い、スパッタリング法により触媒層5を形成させた。

以上のようにして、本願のガスセンサを得ることができる。

【0027】

センサ特性の測定

先に説明したセンサ特性(メタン感度、メタン相当濃度)の測定に当たっては、酸化スズ薄膜部が約450℃となる様に加熱した状態で感度を測定した。

【0028】

これまで説明してきた構成においては、触媒担体成分としてアルミナを用いているが、触媒層における触媒の担体成分としてその他の絶縁性酸化物を用いてもよく、前記触媒層を多孔質触媒層を形成することが好ましい。

この構成を採用すると、触媒層は絶縁性酸化物を用いて多孔質層として構成し、ガスを適度な速度で半導体部分に拡散可能とすることができる。

【0029】

さらに、触媒層における触媒の担体成分としてアルミナ、酸化チタン、ジルコニア、シリカから選ばれる一つ以上の金属酸化物またはその混合物あるいは固溶体を用いることが好ましい。

実施例、比較例にあっては、白金を均等に触媒層内に含有する例のみを示したが、本願の高濃度(高金属比表面積)白金部分は触媒層の厚み方向でいずれかの部分にあればよく、この部分が実質的に膜状酸化物半導体表面(検出対象のガスが気相側から到達する面)を覆って(この部分を介してガスが表面に至る)いればよい。

【0030】

これまで説明してきたガスセンサ1を使用したガス検出器を構成する場合は、図13に示すような構成を採用することができる。

この機能ブロック図においては、これまで説明してきたガスセンサ1を可変抵抗Rsとして示している。図13の構成は、定電圧源10を使用する場合のものであり、可変抵抗Rsとしてのガスセンサ1と、固定抵抗Roとを直列に定電圧源10に接続し(可変抵抗Rsの端子は、先の一対の電極6(6a,6b)を使用する)、この固定抵抗Roを挟んだ端子13間の電圧出力Voutを検出する構造を採用する。このような回路を検出手段と称する。

さて、電圧出力VoutはA/D変換器14によりA/D変換し、この様にして得られるデジタルデーターに基づいて、採用されているガスセンサ1の感度特性(抵抗値またはこれに基づく電圧出力と検出対象ガスのガス濃度との関係を示す感度特性)から、ガス濃度を求める。一方、ガス濃度あるいは抵抗値は、予め設定される閾値と比較され、これが閾値を越えた場合に、ガスが検出された等の警報を発生するものとする。この操作は、マイクロプロセッサー15によって行われる。さらに、処理された情報は、濃度表示手段17、警報発生、表示手段16等に送られ、外部出力される。本願にあっては、マイクロプロセッサー15、表示手段16、17等を纏めて出力手段と称する。この例の場合は、検出対象ガスとしてのメタンガスの濃度、警報が、本願にいうガス情報となる。このようなガス情報としては、ガスの有無のみを示す情報も含まれる。

このようにして、ガス検出器を構成することができる。

このように、ガスセンサにおける検出対象ガスとの接触による抵抗値の変化を電気的出力として取り出す構成としては、公知の任意の構成を採用でき、例えば、ブリッジ回路の一片にガスセンサの抵抗を用いる構成や、定電流源を利用し電圧を検出する構成等も採用できる。図13には、A/D変換器14を用いた回路を示したが、オペアンプ等を用いたアナログデーターに基づいて濃度表示手段、警報発生、表示手段等により外部出力してもよい。

【0031】

【発明の効果】

本願ガスセンサにあっては、高湿度時においても、メタンガスに対して有意な感度を備え、メタン以外の妨害ガスに対して選択性を発揮することが可能となる。

【図面の簡単な説明】

【図1】 実施例1の特性を示す図

【図2】 比較例1の特性を示す図

【図3】 ガスセンサの特性を示す図

【図4】 実施例2の結晶構造を示す図

【図5】 実施例5の結晶構造を示す図

【図6】 比較例3の結晶構造を示す図

【図7】 ガスセンサの特性(メタン感度)を示す図

【図8】 ガスセンサの特性(選択性)を示す図

【図9】 パラジウムを含む本願構成のガスセンサの特性を示す図

【図10】 パラジウムを含む本願構成のガスセンサの特性を示す図

【図11】 ガスセンサの構造を示す図

【図12】 ガスセンサの構造を示す図

【図13】 ガス検出器の機能ブロック図

【符号の説明】

1 ガスセンサ

2 加熱手段(膜状ヒーター)

3 基板

4 感応層(膜状酸化物半導体層)

5 触媒層

6 電極

Claims (5)

- 基板と膜状酸化物半導体と、前記膜状酸化物半導体の表面を覆うように設けられた触媒層を有するガスセンサであって、

前記膜状酸化物半導体が、基板表面に垂直あるいはほぼ垂直の方向に配列した径0.005〜0.5μmの柱状構造粒子の集合体として形成され、

前記触媒層中の何れかの部分が少なくとも白金を1.3重量%以上含有し、前記部分により前記膜状酸化物半導体の表面が覆われて形成された、

メタンガスを検出対象ガスとするガスセンサ。 - 前記膜状酸化物半導体の主成分を酸化スズとする請求項1に記載のガスセンサ。

- 前記触媒層中にさらにパラジウムを含有する請求項1又は2に記載のガスセンサ。

- 請求項1から3の何れか一項に記載のガスセンサを備え、前記ガスセンサの抵抗値の変化を電気的出力として検出する検出回路を備え、前記検出回路により検出される前記電気的出力に基づいて、メタンガスに関係したガス情報を出力する出力手段を備えたガス検出器。

- 請求項1から3の何れか一項に記載のガスセンサを用い、

水蒸気濃度1.5〜6.0%の高湿度条件下で、前記メタンガスを検出するガス検出方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2000110971A JP4010738B2 (ja) | 1999-04-12 | 2000-04-12 | ガスセンサ及びガス検出器及びガス検出方法 |

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP11-104135 | 1999-04-12 | ||

| JP10413599 | 1999-04-12 | ||

| JP2000110971A JP4010738B2 (ja) | 1999-04-12 | 2000-04-12 | ガスセンサ及びガス検出器及びガス検出方法 |

Related Child Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2007191203A Division JP4315992B2 (ja) | 1999-04-12 | 2007-07-23 | ガスセンサ及びガス検出器及びガス検出方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2000356615A JP2000356615A (ja) | 2000-12-26 |

| JP4010738B2 true JP4010738B2 (ja) | 2007-11-21 |

Family

ID=26444671

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2000110971A Expired - Lifetime JP4010738B2 (ja) | 1999-04-12 | 2000-04-12 | ガスセンサ及びガス検出器及びガス検出方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4010738B2 (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US10648961B2 (en) | 2015-09-14 | 2020-05-12 | Fuji Electric Co., Ltd. | Core-shell type catalyst and gas sensor including the catalyst |

Families Citing this family (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP4603001B2 (ja) * | 2007-03-09 | 2010-12-22 | 日本特殊陶業株式会社 | ガスセンサ素子 |

| JP7057629B2 (ja) * | 2016-09-21 | 2022-04-20 | 大阪瓦斯株式会社 | ガスセンサおよびガス検知装置 |

| JP7038472B2 (ja) * | 2016-09-21 | 2022-03-18 | 大阪瓦斯株式会社 | ガスセンサおよびガス検知装置 |

| JP6925146B2 (ja) * | 2016-09-21 | 2021-08-25 | 大阪瓦斯株式会社 | ガスセンサおよびガス検知装置 |

| JP6873803B2 (ja) * | 2017-04-18 | 2021-05-19 | 大阪瓦斯株式会社 | ガス検知装置 |

| CN112585453B (zh) | 2018-09-05 | 2024-12-13 | 大阪瓦斯株式会社 | 气体检测装置 |

| TWI798261B (zh) * | 2018-09-14 | 2023-04-11 | 日商大阪瓦斯股份有限公司 | 氣體偵測裝置 |

-

2000

- 2000-04-12 JP JP2000110971A patent/JP4010738B2/ja not_active Expired - Lifetime

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US10648961B2 (en) | 2015-09-14 | 2020-05-12 | Fuji Electric Co., Ltd. | Core-shell type catalyst and gas sensor including the catalyst |

Also Published As

| Publication number | Publication date |

|---|---|

| JP2000356615A (ja) | 2000-12-26 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP3786627B1 (en) | Mems type semiconductor gas detection element | |

| JP4056987B2 (ja) | 水素センサ及び水素の検知方法 | |

| JP4010738B2 (ja) | ガスセンサ及びガス検出器及びガス検出方法 | |

| JP2000298108A (ja) | ガスセンサ | |

| JP2017223557A (ja) | ガスセンサ | |

| JP4315992B2 (ja) | ガスセンサ及びガス検出器及びガス検出方法 | |

| JP7158680B2 (ja) | ガスセンサ | |

| JP2005134251A (ja) | 薄膜ガスセンサ | |

| JPH053539B2 (ja) | ||

| JPH07260728A (ja) | 一酸化炭素ガスセンサ | |

| JP4382245B2 (ja) | ガスセンサとガス検出器 | |

| JP2006300560A (ja) | 水素透過膜、水素センサおよび水素の検知方法 | |

| JP2918394B2 (ja) | 窒素酸化物検出センサ | |

| JP2000338081A (ja) | ガスセンサ | |

| JP3976265B2 (ja) | 薄膜ガスセンサ | |

| JPH06148112A (ja) | 水素ガス検知素子 | |

| JP3929199B2 (ja) | 水素ガス検知素子及びその製造方法 | |

| JPH02263145A (ja) | 半導体式ガスセンサ | |

| JPH05322821A (ja) | ガスセンサ | |

| JP2002286672A (ja) | ガス検知装置、及びガス検知方法 | |

| JP2918393B2 (ja) | 窒素酸化物検出センサ | |

| JP6758060B2 (ja) | 水素ガスセンサ | |

| JPH0252247A (ja) | ガスセンサ | |

| JP2918390B2 (ja) | 窒素酸化物検出センサ | |

| JP2005134249A (ja) | 薄膜ガスセンサ |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20060127 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20070514 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20070524 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20070723 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20070823 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20070904 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 Ref document number: 4010738 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20100914 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130914 Year of fee payment: 6 |

|

| EXPY | Cancellation because of completion of term |