JP3965553B2 - Tabテープの製造方法 - Google Patents

Tabテープの製造方法 Download PDFInfo

- Publication number

- JP3965553B2 JP3965553B2 JP2002016683A JP2002016683A JP3965553B2 JP 3965553 B2 JP3965553 B2 JP 3965553B2 JP 2002016683 A JP2002016683 A JP 2002016683A JP 2002016683 A JP2002016683 A JP 2002016683A JP 3965553 B2 JP3965553 B2 JP 3965553B2

- Authority

- JP

- Japan

- Prior art keywords

- substrate

- copper foil

- hole

- tab tape

- sprocket

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Landscapes

- Wire Bonding (AREA)

Description

【発明の属する技術分野】

本発明は、半導体素子をプリント配線板上に実装するための半導体パッケージの部材として用いられるTABテープの製造方法に関する。

【0002】

【従来の技術】

パソコンやOA機器、家電製品、音響機器、ゲーム機などに代表される電子機器においては半導体素子を直接プリント配線板上に実装することが難しい。そのため、半導体素子はインターポーザーと呼ばれる基板に搭載された半導体パッケージという形態にしてから、電子機器装置に実装することが多くなっている。

【0003】

実装作業において、プリント配線板上に半導体パッケージを搭載する自動実装機へのパーツ供給を効率良く行わねばならない。そのため、テープ状(長尺帯状)のインターポーザー基板上に半導体素子を載せて、電気的な導電配線を施し、半導体素子周辺を樹脂封止することでテープ状のインターポーザー基板上に所定の間隔を持って、連続した半導体パッケージが作られる。これが一般に、TAB(Tape Automated Bonding)と呼称される。

【0004】

テープ状のインターポーザー基板の基板となるフイルム基板は、35mm、48mm、70mm幅が標準的なサイズといえる。フイルム基板の表面に銅めっきを施した後、レジスト塗布、レジストへのパターン露光、現像、エッチング、レジスト剥離といったフォトエッチング処理を行い、フイルム基板上に配線層を形成したインターポーザー基板となる。通常フイルム基板の幅方向の両端に四角い穴が所定の間隔で設けられている。前記四角い穴をスプロケットホールと呼び、自動実装機の搬送系ではスプロケットホールに歯車の歯をひっかけるなどしてインターポーザー基板の搬送を行っている。また、自動実装機の搬送系は映画の映写機などの技術を応用したものなので、スプロケットホールに関する寸法規格は映画などのフィルムの端についている四角形の穴と同じ規格で作られている。

【0005】

図5(a)に示すように、このスプロケットホールは、従来、インターポーザー基板を製造する工程の最初に金型でフイルム基板を打ち抜いて形成していた。

【0006】

近年、量産性を考慮して100mm以上の広幅のフイルム基板を使い、一度に、幅方向に複数個の半導体素子を搭載できるよう、多条取りレイアウトでTABを製造することが多くなってきている。

【0007】

【発明が解決しようとする課題】

図5(a)は、多条取りレイアウトとした時のフイルム基板の事例を示す。なを、図5の破線部は半導体素子が搭載される領域を示す。図に示すように、多条取りレイアウトにおいては、フイルム基板の端部に加えて、内部領域にもスプロケットホールを形成する必要がある。しかし、多条取りレイアウトにおいて従来どおり、工程の初期段階で必要なスプロケットホールを形成してしまうと、テープの幅方向の端部だけではなく基材の内部まで貫通穴が開いてしまう。そのため、液状の配線パターン形成用レジスト樹脂のコーティングの際、液状レジスト材が裏抜けしてしまったり、フイルム基板の片面だけに行う銅めっき工程において、コーティングでは裏抜けしてしまったり、又は、薬液がスプロケットホールを通じて、裏抜けしない様にマスキングする手間が増えてしまうといった問題点があった。

【0008】

又、従来技術において、この前記問題点を解決する方法として、工程の初期段階に広幅の基材の幅方向の端部のスプロケットホール列のみ設けておき、配線パターンの形成および絶縁性樹脂層の形成した後で、基板の内部領域スプロケットホールを金型にて打ち抜く方法がある。

【0009】

しかし、この方法の場合、同じ工程を2度行うため、打ち抜き装置の処理能力が半減するばかりでなく、打ち抜き前のTABテープは製品としては、ほぼ完成品となっているので、この工程で打ち抜き位置を間違えてしまうと、収量、収率に影響を及ぼすリスクの大きい作業となる。

【0010】

本発明の課題は、多条取りレイアウトとしたTABテープの製造方法において、基板の内部領域に形成したスプロケットホール貫通穴によって、レジスト樹脂のコーティング工程時に、コーティング液の裏抜けする問題と、TABテープの片面だけに行う銅めっき工程時、裏面に薬液が裏抜けしない様に、内部領域に形成したスプロケットホールをマスキングする手間が増える問題点を解消することにある。又、2度手間の打ち抜きによる収率が低下する問題点を解消することにある。

【0011】

【課題を解決するための手段】

以上の課題を解決するための本願の請求項1に記載の発明は、絶縁性樹脂の両面に銅箔が積層されてなる基板の両端部に基板搬送用の第1のスプロケットホールを穿設した後、基板の他の領域に実装時の搬送に使用する第2のスプロケットホールを穿設するTABテープの製造方法であって、第2のスプロケットホールをTABテープの加工時の銅箔エッチング工程と同時に穿設することを特徴とするTABテープの製造方法である。

請求項2に記載の発明は、TABテープの製造方法において、前記第2スプロケットホール穿設工程が、

(a)前記TABテープの両面のうち片側の面の銅箔及び絶縁性樹脂に外堀状の溝状の穴を設ける工程と、

(b)前記TABテープの両面のうち前記外堀状の溝状の穴を設けた面の反対の面からエッチングをして、基板部分のうち外堀状の溝状の穴に囲まれた部分を脱落させる工程と、を含んでなることを特徴とする請求項1に記載のTABテープの製造方法である。

請求項3に記載の発明は、絶縁性樹脂の両面に銅箔が積層されてなる基板の両端部に基板搬送用の第1のスプロケットホールを穿設した後、基板の他の領域に実装時の搬送に使用する第2スプロケットホールを穿設するTABテープの製造方法であって、

(a)第1のスプロケットホールを穿設する工程と、

(b)第2のスプロケットホールを形成するため、基板の両面に形成した銅箔のうち、片面の銅箔にフォトエッチング法にて作ったメタルマスクに炭酸ガスレーザーを照射する工程と、を含んでなることを特徴とする請求項1に記載のTABテープの製造方法である。

【0014】

【作用】

多条取りレイアウトのTABテープの製造方法において、TABテープの製造工程の最初の段階で必要なスプロケットホールを一度に形成する従来の方法から、TABテープの搬送用に必要なスプロケットホールを工程の最初の段階でテープの幅方向の端部のみ形成し、基板の内部領域に形成する、半導体素子の実装時に使用するスプロケットホールは、銅箔のエッチング工程と同時に開ける分割形成の方法に変更する。

【0015】

【発明の実施の形態】

以下、本発明の実施の形態を図を用いて説明する。

【0016】

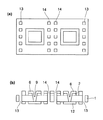

図1に示す本発明のTABテープの平面図と側断面図である。まず長尺帯状の基板の両端部に形成するスプロケットホール13は、従来通り金型にて打抜く方法で形成した。該基板両端に形成する第1のスプロケットホール13はTABテープを製造する工程で使用する基板の搬送用ものである。次に、基板の内部領域には、半導体素子実装時に使用する第2のスプロケットホール14を形成している。スプロケットホール14の形成は、基板の両面に形成した銅箔のうち、片面の銅箔にフォトエッチング法にて、スプロケットホールをエッチングして作るメタルマスクに炭酸ガスレーザーを照射する方法や、又は、UV‐YAGレーザー加工機等にて、片側の銅箔とポリイミドとも同時に打ち抜く加工方法を使い、内部領域スプロケットホールの外周形状とした外堀状の溝状の穴を穿設する。外堀状の溝状の穴の囲まれた基板部位は他方の銅箔のみで保持される。すなわち、前記他方の銅箔のみで保持された基板部位は、他方の銅箔をエッチングする工程の終了後に脱落する。すなわち、前記外堀状の溝状の穴と、他方の銅箔のエッチング部とにより、貫通したスプロケットホールが形成される。

【0017】

なお、最近では、片側に銅箔を接着した基材に適度な接着性のある銅箔複合材を張り合わせた両面銅箔付の基材を使い、片面配線TABを作ることもある。しかし、この本発明の技術は両面銅付基材から作られる両面配線TABテープのみに限定されるものではなく、片面配線TABテープにも適用可能な技術である。

【0018】

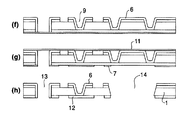

図2図3は本発明の製造工程を説明する工程図を示した物であり、図2(a)〜(e)及び図3(f)〜(h)は各工程の側断面図である。

【0019】

図2(a)は、両面銅箔付ポリイミド基板の断面を示す。

【0020】

図2(b)は、打ち抜き金型で打ち抜きを行い両面銅箔付ポリイミド基板の端部に第1のスプロケットホール13を形成した断面を示す。

【0021】

次いで、UV‐YAGレーザー加工機等を用いて、内部領域のスプロケットホールの外形を形成する外堀状の溝状の穴4、及び表裏面の銅箔間を電気的に接続するための導通用非貫通孔5に対応した片面の銅箔にのみ穴を穿孔しており、他方の銅箔端そのままとしている。すなわち、穴4,5は他方の銅箔12を残した非貫通の穴としている。図2(c)参照する。

【0022】

次いで図2(d)は、穴4,5に形成面側から銅めっきを行う。銅めっきのより導通用非貫通孔5穴内全面に銅めっきが付くことで、表裏面の銅箔間が電気的に接続される。

【0023】

図2(e)は、片方の銅箔側に配線パターンを形成するために所定の開口部を有するエッチング用レジストをパターン7を形成した。他方の銅箔12の全面に保護用(エッチング防止のため)レジスト(保護用感光性レジスト8)を形成した。

【0024】

図3(f)は、塩化鉄液などをエッチング液として、銅箔をエッチングした後、レジストを剥膜を行う。これにより銅箔2側に所定の配線パターンが形成される。なお、他方の銅箔12側は、保護されているため、エッチングされずに残る。

【0025】

図3(g)は、銅箔12側に所定の配線パターンを形成するために、所定の開口部を有するエッチング用レジストパターン7を形成する。なお、銅箔2側には保護用に全面塗布した感光性レジスト11を形成している。又、内部領域の第2のスプロケットホールを形成する領域のレジストパターン7部位は、当該スプロケットホールと略同一の開口部を形成している。

【0026】

図3(h)は、他方の銅箔12側にエッチングを行った後、レジスト7,11を剥膜する。本考案の方法で作成したスプロケットホールの断面を示す。端部スプロケットホール13と、内部領域に第2のスプロケットホール14を有するTABテープが得られる。

【0027】

ここで、銅箔12がエッチングされた際、内部領域スプロケットホール14を形成すべき部位に残された基板部位は、支えとなる銅箔12がエッチングされなくなる、そのためエッチング時、若しくは剥膜時に前記の残された基板部位は脱落して、最終的に内部領域スプロケットホール14が得られる。又、スプロケットホールの穴内全面に付着した銅めっきも同時にエッチング除去される。

【0028】

【実施例】

本発明のTABテープの製造方法の一事例を図4に示す工程図(a)〜(d)によって説明する。なお、図4は本発明を示す工程図の平面図と、該側断面図を並列して記している。

【0029】

<実施例1>

図4(a)の基板は105mm幅であり、50μm厚のポリイミド1、その両面に各々厚み12μmの銅箔を表銅箔2と、裏銅箔12を接着したテープ状基板を作製した。

【0030】

次に、このテープ状の基板の端部に、幅方向の中心線から左右に46.52mm離れた位置を中心とする1.98mm角の穴を2個1組としてテープ状基板の長手方向に4.75mmずつの間隔で第1スプロケットホール3を金型を用いて、打ち抜き加工した。

【0031】

次に、図4(b)は、内部領域に第2スプロケットホールの外形となる外堀状の溝状の非貫通穴列4と、表裏間の導通用ビア用の非貫通穴5のパターンをUV‐YAGレーザー加工機にて形成した。なお、加工の際、他方の銅箔12には貫通しないようにレーザー加工したもので、穴4,5は他方の銅箔12により非貫通となっている。

【0032】

UV‐YAGレーザーによる加工はレーザーをスポット状にしたものを決められた位置に照射し、加工を行うもので、加工を始める際に基準となる点が必要である。本実施例においては、レーザーで加工する非貫通穴の位置をある1つのスプロケットホールの重心位置を基準とした。加工は、所定のピッチにて、同じ作業を繰り返し行った。又加工位置の決め方について説明すると、最初に指定したスプロケットホールから光学的に重心位置に算出し、レーザー加工を行い、次に長尺方向に4個先のスプロケットホールについて重心位置を算出し、新たな基準とする様にして、連続的に加工を行った。

【0033】

レーザー加工機で作成する非貫通穴は、直径60μmの非貫通穴とし、レーザーは銅箔2側の表面より照射した。

【0034】

なお、本実施例では、レーザー加工の基準として、スプロケットホールの重心位置を用いたが、別方法として、スプロケットホールを形成する際に直径100から500μmのスプロケットホールより小さい貫通穴をスプロケットホールの外周部の近傍に作成し、これをレーザー加工を行うスプロケットホールの基準とする方法もある。

【0035】

次いで、得られた非貫通穴に銅めっきすることで、表裏銅箔間の導通とる導通ビア9が作られる。本実施例では、銅めっきを行う前に、レーザー加工で付着したススなどを除去するために過マンガン酸カリウムの水溶液で基板表面の洗浄処理を行なった。次に、絶縁材料であるポリイミドにも電気銅めっきが付くように無電解銅めっき処理を行った。この際、スプロケットホール用のレーザー加工穴にめっきが入ってしまうが、銅めっきされてしまっても問題ない。この点に付いては後述する。なお、電気銅めっきを行う前に、銅箔2側にのみ銅が析出される様に、裏面の銅箔12側は液状のレジスト材を全面に塗布して保護してから行った。

【0036】

図4(c)は、上記銅めっき後、銅箔2および12を所定の配線パターンに形成するが、本実施例では、銅箔2側、銅箔12側の順に別々にパターン形成を行った。手順は配線を形成する側の銅箔に液状の感光性レジストをロールコーターで塗布し、配線パターンを露光した後、感光性レジストを現像して、銅箔エッチング用のマスクを作成した。その際、エッチング装置内に脱落する個片状のポリイミド部位が回収できる様であれば、この部分のレジストによる保護は不要であるが、こうした機構がない場合、貫通していないスプロケットホールの部分は感光性レジストによって、エッチングされないように保護する必要がある。なお、反対側の銅箔がエッチングされないように液状の感光性レジストを全面塗布した感光性レジスト8を形成し保護した。

【0037】

次に、表の銅箔2をエッチング処理し、感光性レジストを剥膜した。次に、裏面の銅箔12側の配線形成も銅箔2側と同様にして行った。すなわち、銅箔2側全面に保護用レジストを形成し、銅箔12側に配線パターン用の開口部を有するレジストパターンした後、エッチングを行ったものである。この際、穴4で囲まれた内部領域スプロケットホール部位面の他方の銅箔12がエッチングが入る様に、当該部位には感光性レジストが無いように開口部状態とした。

【0038】

他方の銅箔12側のエッチング処理を行うと、前記銅箔12側に所定の配線パターンが形成されると同時に内部領域スプロケットホール部位面の銅箔もエッチングされ銅箔12による保持を失う。しかし、保護用レジストで保持されている。しかる後、感光性レジストを剥離すると、保護用レジストで保持されていた前記部位が(貫通していなかったスプロケットホールの部分が)脱落する。貫通穴の状態となり、貫通している基板内部のスプロケットホール14が得られる。

【0039】

【発明の効果】

従来はパターニング用の感光性レジストの塗工をディップコートにより行っていたが、本発明によりロールコーターで感光性レジストが塗工できる様になり、より狭い配線パターンをつくることができる様になった。製造工程でマスキングの手間が省け、製造効率が向上する。又、二度手間によるパンチングに起因する収率の低下を防止できる。

【図面の簡単な説明】

【図1】 本発明のテープキャリアの一例を示す概略図で、(a)は平面図で、(b)は側断面図である。

【図2】 本発明の製造工程を説明する工程図を示した物であり、(a)〜(e)は各工程の側断面図である。

【図3】 本発明の製造工程を説明する工程図を示した物であり、(f)〜(h)は各工程の側断面図である。

【図4】 本発明の製造工程を説明する工程図を平面図及び側断面図で示した物であり、(a)〜(d)は各工程の平面図及び側断面図である。

【図5】 従来の製造工程を説明する部分工程図を示した物であり(a)は従来の工程の平面図で(b)は本発明の工程の平面図である。

【符号の説明】

1…ポリイミド

2…銅箔

3…貫通している基板端部のスプロケットホール

4…外堀状の溝状の穴

5…導通用非貫通孔

6…銅めっき

7…エッチング用レジストパターン

8…保護用感光性レジスト

9…表裏導通ビア

10…貫通している基板内部のスプロケットホール

11…保護用感光性レジスト

12…銅箔

13…端部スプロケットホール

14…内部領域スプロケットホール

15…TABテープ

16…半導体素子搭載領域

Claims (3)

- 絶縁性樹脂の両面に銅箔が積層されてなる基板の両端部に基板搬送用の第1のスプロケットホールを穿設した後、基板の他の領域に実装時の搬送に使用する第2のスプロケットホールを穿設するTABテープの製造方法であって、第2のスプロケットホールをTABテープの加工時の銅箔エッチング工程と同時に穿設することを特徴とするTABテープの製造方法。

- TABテープの製造方法において、前記第2スプロケットホール穿設工程が、

(a)前記TABテープの両面のうち片側の面の銅箔及び絶縁性樹脂に外堀状の溝状の穴を設ける工程と、

(b)前記TABテープの両面のうち前記外堀状の溝状の穴を設けた面の反対の面からエッチングをして、基板部分のうち外堀状の溝状の穴に囲まれた部分を脱落させる工程と、

を含んでなることを特徴とする請求項1に記載のTABテープの製造方法。 - 絶縁性樹脂の両面に銅箔が積層されてなる基板の両端部に基板搬送用の第1のスプロケットホールを穿設した後、基板の他の領域に実装時の搬送に使用する第2スプロケットホールを穿設するTABテープの製造方法であって、

(a)第1のスプロケットホールを穿設する工程と、

(b)第2のスプロケットホールを形成するため、基板の両面に形成した銅箔のうち、片面の銅箔にフォトエッチング法にて作ったメタルマスクを解してレーザー照射する工程と、

を含んでなることを特徴とする請求項1に記載のTABテープの製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2002016683A JP3965553B2 (ja) | 2002-01-25 | 2002-01-25 | Tabテープの製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2002016683A JP3965553B2 (ja) | 2002-01-25 | 2002-01-25 | Tabテープの製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2003218171A JP2003218171A (ja) | 2003-07-31 |

| JP3965553B2 true JP3965553B2 (ja) | 2007-08-29 |

Family

ID=27652667

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2002016683A Expired - Fee Related JP3965553B2 (ja) | 2002-01-25 | 2002-01-25 | Tabテープの製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP3965553B2 (ja) |

-

2002

- 2002-01-25 JP JP2002016683A patent/JP3965553B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2003218171A (ja) | 2003-07-31 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP2005236244A (ja) | 回路基板の製造方法 | |

| JP2011139064A (ja) | 回路板とその製造方法 | |

| JP6819608B2 (ja) | 多層プリント配線基板及びその製造方法 | |

| JP2004119968A (ja) | 細線回路 | |

| JPH1187931A (ja) | プリント配線板の製造方法 | |

| JP7333210B2 (ja) | プリント配線板の製造方法 | |

| JPH1051137A (ja) | プリント配線板の製造方法 | |

| JP2004031710A (ja) | 配線基板の製造方法 | |

| JP5317491B2 (ja) | プリント配線板の製造方法 | |

| JP3965553B2 (ja) | Tabテープの製造方法 | |

| JP4456834B2 (ja) | レーザ加工方法およびこれに用いるキャリア付金属箔 | |

| TWI429348B (zh) | 側邊具有導電接觸件的積層印刷電路板模組及其製造方法 | |

| JP2007173727A (ja) | 配線基板の製造方法 | |

| KR100772432B1 (ko) | 인쇄 회로 기판 제조 방법 | |

| JPH10189805A (ja) | 電子部品搭載用基板及びその製造方法 | |

| JP2004087697A (ja) | 配線基板の製造方法 | |

| JP2001358257A (ja) | 半導体装置用基板の製造方法 | |

| JP4150464B2 (ja) | 2メタルテープキャリアパッケージとその製造方法 | |

| JP2005057077A (ja) | 配線基板の製造方法 | |

| TWI234423B (en) | Method for making a circuit board | |

| JPH0770834B2 (ja) | 内層パターン部が露出したプリント基板、およびその製造方法 | |

| JP5235107B2 (ja) | プリント配線板とその製造方法 | |

| JP2003133725A (ja) | 配線基板の製造方法 | |

| JPH1117315A (ja) | 可撓性回路基板の製造法 | |

| JP2647007B2 (ja) | 印刷配線板の製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20041216 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20051110 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20051115 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20060116 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20070206 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20070405 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20070502 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20070515 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20100608 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20110608 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20110608 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120608 Year of fee payment: 5 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120608 Year of fee payment: 5 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130608 Year of fee payment: 6 |

|

| LAPS | Cancellation because of no payment of annual fees |