JP3956969B2 - 印刷ヘッドと検査部とを相対的に移動させながら行う不動作ノズルの検出 - Google Patents

印刷ヘッドと検査部とを相対的に移動させながら行う不動作ノズルの検出 Download PDFInfo

- Publication number

- JP3956969B2 JP3956969B2 JP2004324063A JP2004324063A JP3956969B2 JP 3956969 B2 JP3956969 B2 JP 3956969B2 JP 2004324063 A JP2004324063 A JP 2004324063A JP 2004324063 A JP2004324063 A JP 2004324063A JP 3956969 B2 JP3956969 B2 JP 3956969B2

- Authority

- JP

- Japan

- Prior art keywords

- inspection

- nozzles

- nozzle

- print head

- light

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Description

(1)ごみ、気泡等の混入をなくす

(2)各ノズルからのインク滴の吐出の有無を検査し、クリーニングなどで回復させる。

sinΘ≧La/D、CRV/F≦La/cosΘ

の関係を満たすことが好ましい。 さらには、

sinΘ>La/D、CRV/F≦La/cosΘ

の関係を満たすことがより好ましい。

tanΘ≦LD/(D×(N−1))

の関係を満たすことが好ましい。さらには、

tanΘ<LD/(D×(N−1))

の関係を満たすことがより好ましい。

(1)印刷装置。印刷制御装置。

(2)印刷方法。印刷制御方法。

(3)上記の装置や方法を実現するためのコンピュータプログラム。

(4)上記の装置や方法を実現するためのコンピュータプログラムを記録した記録媒体。

(5)上記の装置や方法を実現するためのコンピュータプログラムを含み搬送波内に具現化されたデータ信号。

A:第1実施例:

B:第2実施例:

C:第3実施例:

D:第4実施例:

E:変形例:

図1に本発明の一実施例を示す。701はインクジェット式印刷ヘッド、702〜704はインクジェット式印刷ヘッド701を主走査方向に移動する印刷ヘッド移動手段を示し、702はモーター、703はモーター702及び、インクジェット式印刷ヘッド701に連結されるガーターベルト、704はガイドローラ、705は紙搬送手段であるプラテンローラ、706はガイドフレーム、707は発光手段である発光装置、708は発光装置707に対向した位置に配置する受光手段である受光装置、尚、図中一点破線は発光装置より発光される光束の通路を示す、709は廃インク受け、710は記録紙、711はインク滴吐出制御手段である吐出制御回路、712はモーター702の駆動回路である。

sinΘ>La/D

とした場合には、Θ>45度となる。

次に、本発明の第2の実施例を図11に示す。図11はインクジェット式印刷ヘッド701が複数のノズル配列を有する例を示す図である。ノズル列間隔は図中に示す様にLDの間隔を有する。図12、13は光束730の通過を示す図である。

tanΘ<LD/(D×(N−1))

とした場合、その条件を満たすためには、ノズル列間隔LDは0.7[mm]より大きくする必要がある。

C−1.装置の構成:

図14は、本発明の一実施例としてのカラーインクジェットプリンタ20の主要な構成を示す概略斜視図である。このプリンタ20は、用紙スタッカ22と、図示しないステップモータで駆動される紙送りローラ24と、プラテン板26と、キャリッジ28と、ステップモータ30と、ステップモータ30によって駆動される牽引ベルト32と、キャリッジ28のためのガイドレール34とを備えている。キャリッジ28には、多数のノズルを備えた印刷ヘッド36が搭載されている。

(1)ドット抜け検査部の構成

図17は、ドット抜け検査部40の構成と、その検査方法の原理を示す説明図である。図17は、印刷ヘッド36を下面側から見た図であり、印刷ヘッド36の6色分のノズルアレイと、第1のドット抜け検査部40を構成する発光素子40aおよび受光素子40bが描かれている。

図18は、ドット抜け検査の検査方法の原理を示す拡大図である。ドット抜け検査の際には、まず、図17の矢印ARで示されているように印刷ヘッド36を一定速度で移動させて、濃イエローYD のノズル群から順にレーザ光Lに近づけていく。このとき、レーザ光Lは、図18のように、印刷ヘッド36が送られるにつれて、濃イエローYD のノズル群の後端からノズル#48,#47,#46,,,の順に各ノズルの下方を(相対的に)横切ることとなる。なおここでは、印刷ヘッド36の1色分のノズル群がそれぞれ48個のノズル#1〜#48を有しているものと仮定している。

図19は、レーザ光Lと、ノズルの関係を示す説明図である。図19に示すように、レーザ光Lのビームの形状と光軸の向き、およびノズルピッチとノズル列の間隔の関係で、レーザ光Lが、複数のノズルのインク滴軌跡空間と干渉する場合には、上記検査法をそのまま適用することはできない。複数のノズルから吐出されたインク滴が同時にレーザ光Lを横切り、一方のノズルがインク滴を吐出していないにも関わらず他方のノズルが吐出したインク滴によって当該ノズルを「正常動作している」と誤判定するおそれがあるからである。このような問題を解決するため、第3実施例では、印刷ヘッド36に設けられたノズルを6個の検査グループに分け、それぞれ検査グループごとに吐出検査を行うこととして、二つ以上の検査対象ノズルのインク滴軌跡空間がレーザ光Lと同時に交差することがないようにしている。

第1の検査グループはノズル列YD 、MD 、CD のノズル#9,#6,#3、

第3の検査グループはノズル列YD 、MD 、CD のノズル#8,#5,#2、

第5の検査グループはノズル列YD 、MD 、CD のノズル#7,#4,#1

である。以上の検査グループでノズル列YD 、MD 、CD のすべてのノズルが網羅される。また、

第4の検査グループはノズル列KD 、CL 、ML のノズル#2,#5,#8、

第6の検査グループはノズル列KD 、CL 、ML のノズル#3,#6,#9

である。以上の検査グループでノズル列KD 、CL 、ML のすべてのノズルが網羅される。

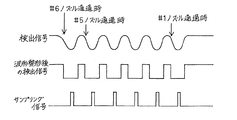

図22は、レーザ光Lのビーム内に吐出されるインク滴と、それを検出する信号波形を示す説明図である。各検査グループの吐出検査の際には、最初のノズルのインク滴軌跡空間とレーザ光Lが交差する前から、最後のノズルのインク滴軌跡空間とレーザ光Lが交差した後まで、その検査グループを構成する各ノズルから、インク滴が吐出されつづける。インク滴が想定した方向からそれて、レーザ光を横切らない場合があるからである。そして、印刷ヘッド36の走査の速さは、レーザ光Lのビームを一つのノズルのインク滴軌跡空間が通過する時間内に、そのノズルから6発のインク滴をレーザ光Lのビームに打ち込むことができる速さである。

第3実施例においては、レーザ光Lの光軸がノズル列の並びの方向に対して所定の傾きを有しているため、印刷ヘッド36を送りながら順次一つづつノズルの検査を行うことができる。よって、比較的短時間で検査を行うことができる。しかも、各ノズルの検査をするたびごとにヘッドの送りと停止を繰り返すことがないため、位置の誤差も小さく、精度の高い検出を行うことができる。

図23は、第3実施例の変形例におけるドット抜け検査部40の構成と、その検査方法の原理を示す説明図である。第3実施例においては、発光部と受光部を一組備えるものとしたが、図23に示すように、発光部と受光部を複数組備えるものとして、インク滴を検出するためのレーザ光を複数本発するような構成とすることもできる。このような構成とすれば、一度の走査で発光部と受光部の組の数(図23においては3組 )だけの検査グループについて検査を行うことができ、ドット抜け検査に要する時間を短くすることができる。この例においては、検査グループが6組で、発光部と受光部の組が3組なので、1往復ですべてのノズルについてインク滴の吐出検査を行うことができる。

D−1.装置の構成:

図24は、第4実施例の印刷装置のドット抜け検査部40と、廃インク受け46と、ヘッドキャップ210の配置を示す説明図である。第4実施例の印刷装置においては、廃インク受け46は、主走査方向に幅広に設けられており、発光素子40aと受光素子40bの間の位置からさらにプラテン板26の方向に伸びている。したがって、第4実施例においては、フラッシングは、ドット抜け検査部40よりもプラテン板26側の位置で行うことができる。このプラテン板26とドット抜け検査部40の間のフラッシングを行う領域を「フラッシング領域」と呼び、その外側に位置するドット抜け検査を行う領域を「検査領域」と呼ぶ。

図25は、第4実施例におけるノズルのグループ分けの状態を示す説明図である。ここでも説明を簡単にするため、1列9個のノズル列を6列有する印刷ヘッド36bを使って説明する。そして、図25においても、各ノズルは、○に検査グループの番号1〜4を書いたもので表されている。検査グループの分け方以外は、第3実施例の印刷ヘッド36aの場合と同様である。

図27は、調整領域におけるインク滴の吐出検査とフラッシングの関係を示す説明図である。印刷領域において最初の主走査による印刷を終えて、印刷ヘッド36bが調整領域に退出してきたときには、まず、フラッシング領域を素通りして、検査領域で第1の検査グループについてインク滴の吐出検査が行われる。そして、印刷ヘッド36bがヘッドキャップ210上の待機位置で反転して再びドット抜け検査部40上(検査領域)を通過する際には、第2の検査グループについてインク滴の吐出検査が行われる。そして、フラッシングを行う場合には、つづいて、フラッシング領域において実行され、その後印刷ヘッド36は印刷領域に移行する。以下、他の検査グループの吐出検査についても第3実施例と同様に実行されるが、フラッシングを行う場合は、ヘッドキャップ210上の待機位置で印刷ヘッド36が反転して、再び検査領域で吐出検査が行われた後、印刷領域での印刷の前に、フラッシング領域で行われる。

第4実施例では、検査グループは、第3実施例のように印刷ヘッド上に配されたノズルを等間隔おきに均等に選んできて決められるのではなく、必要な条件を満たすノズルを選び、それらを検査グループとして、さらに、その残りから必要な条件を満たすノズルを選ぶ、という手続きによって決定される。よって、検査グループに含まれるノズル数を多くすることができ、その結果、検査グループの数を少なくすることができる。また、この手続きによれば、決定した順番にノズル数の多い検査グループを定めることができる。そして、印刷ヘッド36がドット抜け検査部40上を往復する回数を減らすことができ、ドット抜け検査に費やす時間を短くすることができる。すなわち、検査グループを選択する際には、できるだけ多くのノズルを選択することが好ましい。なお、第4実施例では、フラッシング領域は検査領域と印刷領域の間にあるものとしたが、廃インク滴受け46がプラテン板26側でなく外側に向かって伸びており、フラッシング領域が検査領域の外側にある場合にも、この効果は同様に発揮される。

印刷ヘッドが印刷領域において、主走査の往路と復路の双方で印刷を行う場合は、往路と復路での印刷ヘッドの送り速さは同じである。しかし、主走査の往路でのみ印刷を行い、復路では印刷を行わない場合には、復路では高速で印刷ヘッドの送ることが好ましい。印刷に要する時間が短くなるからである。ここでは、そのような場合のドット抜け検査について説明する。主走査の復路で印刷を行わない点、および復路での印刷ヘッドの送り速さ以外の点は、第4実施例と同様である。

この発明は、インクジェットプリンタ、インクジェット方式のファクシミリ装置、インクジェット方式のコピー機等の、印刷ヘッドを用いて印刷を行う種々の印刷装置に適用可能である。

22…用紙スタッカ

24…紙送りローラ

26…プラテン板

28…キャリッジ

30…キャリッジモータ

30…モータ

31…紙送りモータ

32…牽引ベルト

34…ガイドレール

36…印刷ヘッド

36a…印刷ヘッド

36b…印刷ヘッド

40…検査部

40a…発光素子

40b…受光素子

50…受信バッファメモリ

52…イメージバッファ

54…システムコントローラ

56…メインメモリ

61…主走査駆動ドライバ

62…副走査駆動ドライバ

63…検査部ドライバ

66…ヘッド駆動ドライバ

100…ホストコンピュータ

210…ヘッドキャップ

701…インクジェット式印刷ヘッド

702…モーター

705…プラテンローラ

706…ガイドフレーム

707…発光装置

708…受光装置

710…記録紙

711…吐出制御回路

712…駆動回路

730…光束

740…制御回路

741…判定回路

742…サンプリング回路

743…タイマー

AR…印刷ヘッドの移動方向を示す矢印

CD…濃シアンインクノズル群(濃シアンインクノズル列)

CL…淡シアンインクノズル群(淡シアンインクノズル列)

KD…ブラックインクノズル群(ブラックインクノズル列)

L…レーザ光(光束)

LD…ノズル列間隔

MD…濃マゼンタインクノズル群(濃マゼンタインクノズル列)

ML…淡マゼンタインクノズル群(淡マゼンタインクノズル列)

MS…主走査方向

N…吐出ノズルカウントレジスタ

P…印刷用紙

SS…副走査方向

YD…イエローインクノズル群(イエローインクノズル列)

a1 ,a2 ,a3 …レーザ光がノズルの下方を横切る順番を示す矢印

t…信号波形の時間間隔

Θ…レーザ光の光軸のノズル列に対する角度

Claims (6)

- インク滴を吐出して印刷を行う印刷装置であって、

インク滴を吐出するための複数のノズルを有する印刷ヘッドと、

光を射出する発光部と、前記発光部から射出された光を受ける受光部とを有し、前記光がインク滴によって遮られるか否かに応じてノズルの動作を確認する検査部と、

前記印刷ヘッドと前記検査部とのうちの少なくとも一方を移動させることによって、前記印刷ヘッドと前記検査部とを相対的に移動させる送り機構と、を備え、

前記複数のノズルは、所定の配列方向に沿って配列された一つ以上のノズル列で構成されており、

前記発光部は、前記配列方向に対して角度Θ(Θは、0より大きく180度未満)を有する方向に進む光を射出し、

前記検査部は、前記印刷ヘッドと前記検査部とが相対的に移動している間に前記複数のノズルの少なくとも一部のノズルに関して検査を実行し、

前記複数のノズルは、複数の検査グループに分類されており、

同一の検査グループに属する複数のノズルは、二つ以上のノズルから吐出されるインク滴が、前記発光部から射出される光を同時に遮ることがないように選択されており、

前記複数の検査グループは、

(a)前記複数のノズルから、

ノズルから吐出されたインク滴が空間を通過する際に占有するインク滴軌跡空間が他のノズルの前記インク滴軌跡空間と同時に前記光と交差することがないノズルと、

それぞれの前記インク滴軌跡空間が前記光と同時に交差する2以上のノズルのうちの一つと、

を選択することによって、第1の検査グループを定める作業と、

(b)第1の検査グループを定めた後、前記複数のノズルのうちまだ検査グループが決定されていないノズルの集合から、

前記インク滴軌跡空間が前記ノズルの集合に含まれる他のノズルの前記インク滴軌跡空間と同時に前記光と交差することがないノズルと、

前記ノズルの集合に含まれ、それぞれの前記インク滴軌跡空間が前記光と同時に交差する2以上のノズルのうちの一つと、

を選択することによって、第2以下の検査グループを定める作業を1回以上行う作業と、によって定められており、

前記検査において、

前記印刷ヘッドは、前記印刷ヘッドと前記検査部とが相対的に移動している間に前記光に向かってインク滴の吐出を行い、

前記印刷ヘッドと前記検査部とが所定の方向に沿った相対的な移動を1回完了する間に、前記複数の検査グループの中の一つが検査されるように、検査対象となる検査グループが選択される、印刷装置。 - 請求項1記載の印刷装置であって、

前記複数のノズルは、複数のノズル列で構成されており、

前記複数の検査グループのうちの少なくとも1つの検査グループは、

前記複数のノズル列中の1つのノズル列に属するノズルと

他のノズル列に属するノズルと、を含む、印刷装置。 - 請求項1または2記載の印刷装置であって、

前記検査部は、前記複数の検査グループについて前記検査を実行する際に、

最初に、前記複数の検査グループのうちの一つの検査グループについて、前記検査を実行し、

次に、前記複数の検査グループのうち、前記一つの検査グループよりも少ないノズルを含む検査グループについて、前記検査を実行する、印刷装置。 - インク滴を吐出するための複数のノズルを有する印刷ヘッドと、光を射出する発光部と前記発光部から射出された光を受ける受光部とを有する検査部と、前記印刷ヘッドと前記検査部とのうちの少なくとも一方を移動させることによって、前記印刷ヘッドと前記検査部とを相対的に移動させる送り機構と、を備え、インク滴を吐出して印刷を行う印刷装置において、前記印刷ヘッドと前記検査部とを相対的に移動させている間に前記複数のノズルの少なくとも一部のノズルに関して検査を実行する不動作ノズル検出方法であって、

前記複数のノズルは、所定の配列方向に沿って配列された一つ以上のノズル列で構成されており、

(a)前記複数のノズルを複数の検査グループに分類する工程と、

(b)前記配列方向に対して角度Θ(Θは、0より大きく180度未満)を有する方向に進む光を射出する工程と、

(c)前記印刷ヘッドと前記検査部とを相対的に移動させている間に前記光に向かってインク滴の吐出を行う工程と、

を含み、

前記工程(a)は、

同一の検査グループに属する複数のノズルについては、二つ以上のノズルから吐出されるインク滴が、前記発光部から射出される光を同時に遮ることがないように、前記複数のノズルを分類する工程であって、

(a1)前記複数のノズルから、

ノズルから吐出されたインク滴が空間を通過する際に占有するインク滴軌跡空間が他のノズルの前記インク滴軌跡空間と同時に前記光と交差することがないノズルと、

それぞれの前記インク滴軌跡空間が前記光と同時に交差する2以上のノズルのうちの一つと、

を選択することによって、第1の検査グループを定める工程と、

(a2)第1の検査グループを定めた後、前記複数のノズルのうちまだ検査グループが決定されていないノズルの集合から、

前記インク滴軌跡空間が前記ノズルの集合に含まれる他のノズルの前記インク滴軌跡空間と同時に前記光と交差することがないノズルと、

前記ノズルの集合に含まれ、それぞれの前記インク滴軌跡空間が前記光と同時に交差する2以上のノズルのうちの一つと、

を選択することによって、第2以下の検査グループを定める作業を1回以上行う工程と、を含み、

前記工程(c)は、

前記印刷ヘッドと前記検査部とが所定の方向に沿った相対的な移動を1回完了する間に、前記複数の検査グループの中の一つを検査できるように、検査対象となる検査グループを選択する工程を含む、不動作ノズル検出方法。 - 請求項4記載の方法であって、

前記複数のノズルは、複数のノズル列で構成されており、

前記工程(a)は、

前記複数の検査グループのうちの少なくとも1つの検査グループが、

前記複数のノズル列中の1つのノズル列に属するノズルと

他のノズル列に属するノズルと、

を含むように前記複数のノズルを分類する工程である、方法。 - 請求項4または5記載の方法であって、

前記工程(c)を実行して前記複数の検査グループについて前記検査を実行する際に、

最初に、前記複数の検査グループのうちの一つの検査グループについて、前記検査を実行し、

次に、前記複数の検査グループのうち、前記一つの検査グループよりも少ないノズルを含む検査グループについて、前記検査を実行する、方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004324063A JP3956969B2 (ja) | 1998-11-12 | 2004-11-08 | 印刷ヘッドと検査部とを相対的に移動させながら行う不動作ノズルの検出 |

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP32201398 | 1998-11-12 | ||

| JP2004324063A JP3956969B2 (ja) | 1998-11-12 | 2004-11-08 | 印刷ヘッドと検査部とを相対的に移動させながら行う不動作ノズルの検出 |

Related Parent Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2000582238A Division JP3788238B2 (ja) | 1998-11-12 | 1999-11-10 | 印刷装置、不動作ノズルの検出方法、及びコンピュータ読み取り可能記録媒体 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2005035309A JP2005035309A (ja) | 2005-02-10 |

| JP2005035309A5 JP2005035309A5 (ja) | 2005-07-21 |

| JP3956969B2 true JP3956969B2 (ja) | 2007-08-08 |

Family

ID=34219710

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2004324063A Expired - Fee Related JP3956969B2 (ja) | 1998-11-12 | 2004-11-08 | 印刷ヘッドと検査部とを相対的に移動させながら行う不動作ノズルの検出 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP3956969B2 (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR20180003760A (ko) * | 2016-07-01 | 2018-01-10 | 세메스 주식회사 | 액적 검사 장치 |

Families Citing this family (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2006305846A (ja) * | 2005-04-27 | 2006-11-09 | Konica Minolta Holdings Inc | インク液滴検出装置 |

| JP2007015194A (ja) * | 2005-07-06 | 2007-01-25 | Konica Minolta Holdings Inc | 記録ヘッドのメンテナンス方法及びインクジェットプリンタ |

| JP5017931B2 (ja) | 2005-09-30 | 2012-09-05 | セイコーエプソン株式会社 | 画像形成装置、印刷ヘッド検査方法及びそのプログラム |

| JP4816820B2 (ja) * | 2011-03-22 | 2011-11-16 | コニカミノルタホールディングス株式会社 | フルラインヘッドのメンテナンス方法及びインクジェットプリンタ |

| JP6116312B2 (ja) * | 2013-03-27 | 2017-04-19 | 株式会社Screenホールディングス | 吐出検査装置および基板処理装置 |

| JP6278556B2 (ja) * | 2014-01-06 | 2018-02-14 | 株式会社ミマキエンジニアリング | インクジェットプリンター |

| KR101675784B1 (ko) * | 2015-04-28 | 2016-11-14 | 세메스 주식회사 | 노즐 검사 장치 및 방법 |

-

2004

- 2004-11-08 JP JP2004324063A patent/JP3956969B2/ja not_active Expired - Fee Related

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR20180003760A (ko) * | 2016-07-01 | 2018-01-10 | 세메스 주식회사 | 액적 검사 장치 |

| KR102605075B1 (ko) * | 2016-07-01 | 2023-11-23 | 세메스 주식회사 | 액적 검사 장치 및 방법 |

Also Published As

| Publication number | Publication date |

|---|---|

| JP2005035309A (ja) | 2005-02-10 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP3788238B2 (ja) | 印刷装置、不動作ノズルの検出方法、及びコンピュータ読み取り可能記録媒体 | |

| US6547367B1 (en) | Ink jet printing apparatus and a judgement method of an ink ejection state of an ink jet head | |

| JP3698055B2 (ja) | ドット抜け検査を行う印刷装置 | |

| JP4652897B2 (ja) | 液滴吐出状態検出装置、液滴吐出装置、及びインクジェット記録装置 | |

| EP1065056B1 (en) | Dot skip inspecting method and printer, and recorded medium on which program therefor is recorded | |

| JP2007296670A (ja) | 液滴吐出装置、液滴吐出システム、液滴吐出検出方法、及び液滴吐出検出プログラム | |

| JP2018079633A (ja) | インクジェットプリンタ及び印刷方法 | |

| JP3956969B2 (ja) | 印刷ヘッドと検査部とを相対的に移動させながら行う不動作ノズルの検出 | |

| JP3485015B2 (ja) | ドット抜け検査を行う双方向印刷 | |

| JP3837995B2 (ja) | 定期フラッシング前におけるインク滴吐出検査の実行 | |

| US20100245442A1 (en) | Method for detecting defective liquid ejection, and defective liquid ejection detection device | |

| JP3820830B2 (ja) | 印刷装置に関する不動作ノズル検出方法および印刷装置、並びにそのためのプログラムを記録した記録媒体 | |

| JP2003165231A (ja) | クリーニング装置、インクジェットプリンタ、コンピュータプログラム、コンピュータシステム、及び、クリーニング方法 | |

| JP5724320B2 (ja) | 液滴検出装置およびインクジェット記録装置 | |

| JP4206610B2 (ja) | ノズル検査装置およびノズル検査方法 | |

| JP4434714B2 (ja) | 記録装置および記録方法 | |

| JP2004351766A (ja) | クリーニング装置、インクジェットプリンタ、コンピュータプログラム、コンピュータシステム、及び、クリーニング方法 | |

| JP2016187897A (ja) | 液体吐出装置及び液体吐出方法 | |

| JP4273627B2 (ja) | 焦点を移動させながら行うインク滴吐出検査 | |

| JP2000263772A (ja) | ドット抜け検査を行う印刷方法および印刷装置、並びに、そのためのプログラムを記録した記録媒体 | |

| KR100529328B1 (ko) | 잉크젯 프린터의 미싱 노즐 검출방법 | |

| JP3750465B2 (ja) | 開口を通過させた光束を使用して行う不動作ノズルの検出 | |

| JP2005246695A (ja) | インクジェット記録装置 | |

| JP2005262813A (ja) | 印刷動作状態判定システム及び印刷装置並びに印刷動作状態判定方法 | |

| JP2006069226A (ja) | ノズルクリーニング後のノズル検査 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20050203 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20050203 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20060912 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20061110 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20070116 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20070319 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20070417 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20070430 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20110518 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120518 Year of fee payment: 5 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120518 Year of fee payment: 5 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130518 Year of fee payment: 6 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20140518 Year of fee payment: 7 |

|

| S531 | Written request for registration of change of domicile |

Free format text: JAPANESE INTERMEDIATE CODE: R313531 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| LAPS | Cancellation because of no payment of annual fees |