JP3768620B2 - 板材加工方法 - Google Patents

板材加工方法 Download PDFInfo

- Publication number

- JP3768620B2 JP3768620B2 JP28824196A JP28824196A JP3768620B2 JP 3768620 B2 JP3768620 B2 JP 3768620B2 JP 28824196 A JP28824196 A JP 28824196A JP 28824196 A JP28824196 A JP 28824196A JP 3768620 B2 JP3768620 B2 JP 3768620B2

- Authority

- JP

- Japan

- Prior art keywords

- workpiece

- axis

- machining

- movement positioning

- frame

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

- 238000003672 processing method Methods 0.000 title claims description 6

- 238000003754 machining Methods 0.000 claims description 38

- 239000000463 material Substances 0.000 claims description 38

- 238000000034 method Methods 0.000 claims description 23

- 238000004080 punching Methods 0.000 description 10

- 239000012530 fluid Substances 0.000 description 8

- 238000010586 diagram Methods 0.000 description 3

- 238000003860 storage Methods 0.000 description 3

- 238000002360 preparation method Methods 0.000 description 2

- 238000009825 accumulation Methods 0.000 description 1

- 230000005540 biological transmission Effects 0.000 description 1

- 230000000694 effects Effects 0.000 description 1

- 230000010354 integration Effects 0.000 description 1

Images

Landscapes

- Punching Or Piercing (AREA)

Description

【発明の属する技術分野】

この発明は、板材加工機において複数のワークに連続的に板材加工を行う板材加工方法およびその装置に関する。

【0002】

【従来の技術】

従来、板材加工機としての例えばタレットパンチプレスを用いて複数のワークを連続的にパンチング加工を行う加工ラインで、生産性の高さは一定時間内に何枚の加工ができるかにある。金型段取り等のライン停止時間を除けば、ライン稼動中に何枚の製品を加工できるかにある。つまり、製品の出来上がる間隔が少ない程生産性が高いといえる。

【0003】

例えば図9に示した加工ラインにおいては、1枚目,2枚目,3枚目といった各ワークは、素材1枚取り、加工機への素材ローディング、素材原点セット、加工、製品アンローディングおよび製品集積といった各工程を経てパンチング加工を行っている。

【0004】

例えば1枚目のワークの加工機へ素材ローディング工程から素材原点セット工程へ移行する際に2枚目のワークの素材1枚取り工程が開始される。そして、1枚目のワークの加工が終了して製品アンローディング工程に入る際に2枚目のワークの加工機へ素材ローディングする工程が開始される。さらに、3枚目のワーク以降についても上述要領でパンチング加工が行われる。

【0005】

【発明が解決しようとする課題】

ところで、上述した図9における加工ラインでは、1枚目加工終了〜2枚目加工終了、2枚目加工終了〜3枚目加工終了におけるラインタクトが少ない程生産性が高いといえるが、図9のラインタクトの内容を見ると、“加工機へ素材ローディング+素材原点セット+加工”となり、純粋な加工以外に他の工程がラインタクトに影響し、生産性の向上が図れないという問題があった。

【0006】

この発明の目的は、純粋な加工タクト以外の工程を削減してラインタクトを極力、加工のみのタクトにして生産性の向上を図るようにした板材加工方法およびその装置を提供することにある。

【0007】

【課題を解決するための手段】

上記目的を達成するために請求項1によるこの発明の板材加工方法は、板材加工機の加工領域の左右両側に第1,第2ワーク移動位置決め装置を備えてなる板材加工装置でワークに下記の(A)〜(E)からなる工程にて板材加工を行うことを特徴とするものである。

【0008】

(A)第1ワーク移動位置決め装置によってワークの移動位置決めを行ってワークの第1領域の加工を行う工程

(B)第1ワーク移動位置決め装置から第2ワーク移動位置決め装置へワークを受け渡してワークの第2領域の加工を行う工程

(C)第2ワーク移動位置決め装置によるワークの第2領域の加工時に、第1ワーク移動位置決め装置による次のワークの加工待機状態に準備する工程

(D)ワークの第2領域の加工を終了し、ワークの加工終了又は搬出と同時的に第1ワーク移動位置決め装置により次のワークの第1領域の加工を開始する工程

(E)上記(B)〜(D)を繰り返す工程

請求項2によるこの発明の板材加工装置は、板材加工機の左右両側に第1,第2ワーク移動位置決め装置をX軸方向へ移動可能に設けてなる板材加工装置において、前記板材加工機の中心位置から、X軸の右側へ所定寸法離れた位置に原点位置を設定すると共に、前記板材加工機の中心位置から、X軸の左側へワークのアンローディングを行う基準位置を設定し、前記原点位置と基準位置との間の寸法を、前記第1,第2ワーク移動位置決め装置のX軸方向の最大ストローク長とほぼ等しく、又は多少大きく設定してなることを特徴とするものである。

【0009】

したがって、請求項1による板材加工方法では、最初のワークを原点位置決めした後、第1ワーク移動位置決め装置によってワークの移動位置決めを行ってワークの第1領域の加工が行われる。次いで、第1ワーク移動位置決め装置から第2ワーク移動位置決め装置へワークを受け渡してワークの第2領域の加工が行われる。

【0010】

第2ワーク移動位置決め装置によるワークの第2領域の加工時に、第1ワーク移動位置決め装置による次のワークの加工待機状態に準備をし、ワークの第2領域の加工が終了し、加工されたワークをアンローディングを行う基準位置に位置決めしてワークの搬出動作とほぼ同時的に次のワークを原点位置に位置決めし第1ワーク移動位置決め装置による次のワークの第1領域の加工を開始し、以後同様に加工が行われる。

【0011】

而して、最初のワークの加工終了とほぼ同時的に次のワークの加工が開始されるようにしたので、純粋な加工タクト以外の工程が削減されてラインタクトを極力、加工のみのタクトとなり、生産性の向上が図られる。

【0012】

【発明の実施の形態】

以下、この発明の実施の形態の例を図面に基いて詳細に説明する。

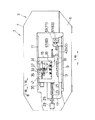

【0013】

図1および図2を参照するに、板材加工機としての例えばパンチング加工機1は立設された門型形状の本体フレーム3を備えており、この本体フレーム3は下部フレーム5と上部フレーム7とがサイドフレームでもって一体化されている。前記下部フレーム5と上部フレーム7の上,下部にはガイドレール9,11がY軸方向へ敷設されており、このガイドレール9,11にはダイブロックフレーム13、パンチブロックフレーム15がY軸方向へ摺動自在に設けられている。このダイブロックフレーム13、パンチブロックフレーム15はC型フレーム17に連結されている。しかもダイブロックフレーム13、パンチブロック15にはそれぞれ碁盤目状に複数のダイD、パンチPを装着したダイブロック17、パンチブロック19が相対向してY軸方向(図1において上下方向)へ移動自在に設けられている。

【0014】

また、パンチブロックフレーム15にはナット部材21が一体化されており、このナット部材21にはY軸方向へ延伸したボールねじ23が螺合されている。このボールねじ23の図1において上,下部は軸受25,27で回転自在に支承されていると共に、前記ボールねじ23の図1において上端はY軸用駆動モータ29に連結されている。

【0015】

上記構成により、Y軸用駆動モータ29を駆動せしめると、ボールねじ23が回転されるので、ナット部材21を介して、パンチブロックフレーム15がY軸方向へ移動されることになる。前記ダイブロックフレーム13は前記C型フレーム17に取り付けられ前記下部フレーム5上のガイドレール9に摺動自在となっているから、パンチブロックフレーム15のY軸方向の移動と共にC型フレーム17を介してダイブロックフレーム13もY軸方向へ移動されることになる。また、別々の駆動モータでダイブロックフレーム13、パンチブロックフレーム15を個々に移動せしめるようにしても構わない。その場合には同期駆動するのがよい。

【0016】

前記パンチブロックフレーム15には図2に示されているように、前記パンチブロック11に碁盤目状に複数装着された各パンチPの上方位置に位置決めされる前記X軸,Y軸方向と同方向のU軸,V軸方向へ移動自在なラム装置31を備えたラム駆動装置33が設けられている。しかも、ラム装置31は油圧シリンダからなっていて、上下動される。また、ラム装置31はラム駆動装置33のU軸用駆動モータ35、伝達機構37によってU軸方向へ移動されると共にV軸用駆動モータ39、ボールねじ41によってV軸方向へ移動されるようになっている。前記パンチP、ダイDの金型およびラム装置31を総称して加工ヘッドと呼んでいる。

【0017】

上記構成により、所望のパンチPが位置決めされた上方位置にラム駆動装置33のU軸用駆動モータ35、V軸用駆動モータ39によってラム装置31がU軸,V軸方向へ移動されて位置決めされると共に、ラム装置31を作動せしめることによって、所望のパンチPが打撃されることにより、パンチPとダイDとの協働でワークWにパンチング加工が行われることになる。

【0018】

前記本体フレーム3の両側にはフロント、リアテーブル43,45が設けられている。このフロントテーブル43上に加工すべきワークWが載置されて、フロントテーブル43からリアテーブル45へ向けてワークWがX軸方向(図1において左右方向)へ移動されるようになっている。

【0019】

前記フロントテーブル43、リアテーブル45にはそれぞれ第1,第2ワーク移動位置決め装置47,49が設けられている。前記フロントテーブル43の一側(図1において下側)には第1ワーク移動位置決め装置47のうちX1 軸方向へ延伸したX1 軸用ボールねじ51が設けられている。このX1 軸用ボールねじ51の右部はX1 軸用駆動モータ53に連結されていると共に、X1 軸用ボールねじ51の左部は前記下部フレーム5に設けられた軸受55に回転自在に支承されている。

【0020】

前記サーボモータなどのX1 軸用駆動モータ53にはアブソエンコーダE1が備えられている。また、前記X1 軸用ボールねじ51には複数の第1ワーククランプ装置57としてのワーククランプ57A,57Bを備えたX1 軸用キャレッジ59が一体化されている。このX1 軸用キャレッジ59の図1において上部はX1 軸方向へ延伸されたガイドレール61に案内されて摺動自在となっている。しかも、このガイドレール61はフロントテーブル43上に敷設されている。

【0021】

上記構成により、X1 軸用駆動モータ53を駆動せしめると、ボールねじ51が回転されるから、X1 軸用キャレッジ59を介して第1ワーククランプ装置57のワーククランプ57A,57BがX1 軸方向へ移動されることになる。

【0022】

前記リアテーブル45の一側(図1において下側)には第2ワーク移動位置決め装置49のうちX2 軸方向へ延伸したX2 軸用ボールねじ63が設けられている。このX2 軸用ボールねじ63の左部はX2 軸用駆動モータ65に連結されていると共に、X2 軸用ボールねじ63の右部は前記下部フレーム5に設けられた軸受67に回転自在に支承されている。

【0023】

前記X2 軸用駆動モータ65にはアブソエンコーダE2が備えられている。また、前記X2 軸用ボールねじ63には複数の第2ワーククランプ装置69としてのワーククランプ69A,69Bを備えたX2 軸用キャレッジ71が一体化されている。このX2 軸用キャレッジ71の図1において上部はX2 軸方向へ延伸されたガイドレール72に案内されて摺動自在となっている。しかも、このガイドレール72はリアテーブル45上に敷設されている。

【0024】

上記構成により、X2 軸用駆動モータ65を駆動せしめると、ボールねじ63が回転されるから、X2 軸用キャレッジ71を介して第2ワーククランプ装置69のワーククランプ69A,69BがX2 軸方向へ移動されることになる。

【0025】

前記第1,第2ワーククランプ装置57,69の57A,57B;69A,69Bは、例えば実公平2−37468号公報の第2図に示されているような構造となっていて、ワークWをクランプしたり、また位置を調節する位置調節機構(クランプポジショナー)を備えて位置を調節できるようになっている。

【0026】

また、前記フロントテーブル43の本体フレーム3側寄りの下部にはシリンダ73などによって移動自在なワーク原点セット用パッド75が設けられている。

【0027】

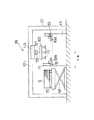

前記フロントテーブル43側には、図3も併せて参照するに、ワーク供給装置77が配置されている。より詳細にはフロントテーブル43を囲繞した門型形状のフレーム79が立設されている。このフレーム79内におけるフロントテーブル43の後側(図1において上側、図3において右側)にはワークWを積載した上下動自在な素材パレット81が設けられている。この素材パレット81はリフタ83によって上下動されるようになっている。

【0028】

前記フレーム79の上部フレーム79UにはY軸方向(図3において左右方向)へ移動可能なローダ85が設けられており、このローダ85の下部には流体シリンダ87が取り付けられている。この流体シリンダ87に装着されたピストンロッド89の先端(下端)には吸着フレーム91が取り付けられていると共にこの吸着フレーム91には複数の吸着パッド93が設けられている。

【0029】

上記構成により、上下動自在な素材パレット81上に積載されたワークWをフロントテーブル43へ供給する際には、ローダ85を素材パレット81の上方位置に移動位置決めした後、流体シリンダ87を作動せしめてピストンロッド89を介して吸着フレーム91を下降せしめて吸着パッド93で素材パレット81上に積載されているワークWのうち一番上のワークWを吸着せしめると共に吸着フレーム91を元の位置に上昇せしめる。

【0030】

次いで、ローダ85を図3において左側へ移動せしめてフロントテーブル43の上方位置に到達すると、ローダ85が停止される。流体シリンダ87を作動せしめてピストンロッド89を介して吸着フレーム91を下降せしめると共に吸着パッド93を解放せしめることにより、ワークWは吸着パッド93から外れてフロントテーブル43上に載置されることになる。

【0031】

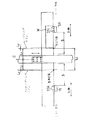

前記リアテーブル45側には、図4も併せて参照するに、製品収納装置95が配置されている。より詳細にはリアテーブル45を囲繞した門型形状のフレーム97が立設されている。このフレーム97内におけるリアテーブル45の後側(図1において上側、図4において左側)には製品Gを積載する上下動自在な製品パレット99が設けられている。この製品パレット99はリフタ101によって上下動されるようになっている。

【0032】

前記フレーム97の上部フレーム97UにはY軸方向(図4において左右方向)へ移動可能なアンローダ103が設けられており、このアンローダ103の下部には流体シリンダ105が取り付けられている。この流体シリンダ105に装着されたピストンロッド107の先端(下端)には吸着フレーム109が取り付けられていると共にこの吸着フレーム109には複数の吸着パッド111が設けられている。

【0033】

上記構成により、パンチング加工機1で加工された製品Gをリアテーブル45から搬出し上下動自在な製品パレット99上に積載する際には、アンローダ103をリアテーブル45の上方位置に移動位置決めした後、流体シリンダ105を作動せしめてピストンロッド107を介して吸着フレーム109を下降せしめて吸着パッド111でリアテーブル45上にある加工された製品Gを吸着せしめると共に吸着フレーム107を元の位置に上昇せしめる。

【0034】

次いで、アンローダ103を図4において左側へ移動せしめて製品パレット99の上方位置に到達すると、アンローダ103が停止される。流体シリンダ105を作動せしめてピストンロッド107を介して吸着フレーム109を下降せしめると共に吸着パッド111を解放せしめることにより、製品Gは吸着パッド111から外れて製品パレット99上に載置され、順次積載されることになる。

【0035】

図5に示されているように、パンチング加工機1の中心位置をCとし、この中心位置CよりX1 軸方向の図5において右側へ距離L1 だけ離れたフロントテーブル43の位置を原点位置とすると共にこの原点位置より距離L2 (L2 <L1 )だけ離れたラインをローディングラインとする。

【0036】

また、前記中心位置CよりX2 軸方向の図5において左側へ距離(L1 +L2 )だけ離れたリアテーブル45の位置をアンローディング用の基準位置とアンローディングラインとする。そして、第1,第2ワーク移動位置決め装置47,49のX軸方向の最大ストローク長をそれぞれSとした場合、前記原点位置と基準位置との間の寸法L0 はL0 =2L1 +L2 であり、この寸法L0 は最大ストローク長Sとほぼ等しく(L0 ≒S)、又は多少大きく(L0 >S)して設定される。

【0037】

而して、寸法L0 と最大ストローク長Sとの関係を上記のごとく設定することにより、ラインタクトを加工のみのタクトにすることができる。

【0038】

すなわち、図5に示したごとく、ワーク供給装置77の吸着パッド93で吸着した例えば長さを(2L1 +L2 )としたワークWをローディングラインに沿ってフロントテーブル43の上方位置に移動位置決めせしめる。その状態で吸着パッド93を解放せしめると、ワークWはフロントテーブル43上に載置されると共にワーク原点セット用パッド75をワークWを下方より吸着せしめ、次いでシリンダ73を作動せしめてワークWを原点位置に位置決めせしめた後、ワーククランプ57Aでクランプせしめる。

【0039】

この状態からX1 軸キャレッジ59を図5において左側へ最大ストローク長Sで移動せしめてパンチPとダイDとの協働でワークWの前半部分にパンチング加工が行われる。そして、図6に示されているように、ワークWはワーククランプ57Aからワーククランプ69Aへ受け渡されてX2 軸キャレッジ71をX2 軸方向の図6において左側へ最大ストローク長Sで移動せしめてパンチPとダイDとの協働でワークWの後半部分にパンチング加工が行われる。

【0040】

ワークWにパンチング加工が終了すると、図7に示されているように、加工された製品Gの右端がアンローディングラインの基準位置で停止される。リアテーブル45の上方位置にはワーク収納装置95におけるアンローダ103がすでに待機されていて、吸着フレーム109が下降し吸着パッド111で製品Gを吸着せしめると共にワーククランプ69Aからアンクランプされる。吸着フレーム109を上昇せしめると共にアンローダ105を製品パレット99の上方位置に移動位置された後、吸着フレーム109が下降すると共に吸着パッド111から製品Gが外れて製品パレット99上に集積されることになる。

【0041】

X2 軸でワークWを加工している加工中には、X1 軸のX1 軸キャレッジ59がフリーとなると共にフロントテーブル43上もフリーとなるので、X2 軸で加工中に次のワークWの素材ローディングおよび原点セットが行われる。

【0042】

X2 軸で加工終了した製品Gがアンローディング開始と同時に原点セット済の次のワークWがX1 軸により加工が開始される。

【0043】

したがって、X2 軸にて加工を行っている時間T1 と次のワークWの素材ローディング、原点セットの時間T2 とのバランスにもよるが、T1 ≧T2 ならば、ラインタクトに占める加工以外の工程タクトはゼロとなり、T1 <T2 ならば、(T2 −T1 )が加工以外の工程タクトとなり、いずれの場合も、加工以外の工程タクトは従来の比べて削減される。

【0044】

X1 軸で加工中は、X2 軸のX2 軸キャレッジ71がフリーになると共に、リアテーブル45上もフリーとなるので、加工終了後の製品GはX2 軸にて集積のための基準合わせ(センター基準集積のための位置合わせ)等の工程も加工工程に時間的にラップさせることができる。何故なら、X2 軸にて基準位置合わせ工程時にはX1 軸にて次のワークWに加工を行うことが出来るからである。

【0045】

前記時間T1 と時間T2 とが、T1 =T2 とすれば、図8に示されているように、2枚目のワークWと3枚目のワークWにおけるラインタクトは加工のみのタクトに等しくなるので、純粋な加工以外の工程を削減でき、生産性の向上を図ることができる。

【0046】

同様に、ワークWの長さが(2L1 +L2 )よりも長い場合には、ワークWの後端が基準位置に到達するとほぼ同時的に次のワークWを原点位置に位置決めして加工を開始せしめることによりタクトタイムが従来より削減される。

【0047】

なお、この発明は、前述した実施の形態の例に限定されることなく、適宜な変更を行うことにより、その他の態様で実施し得るものである。本実施の形態の例では、板材加工機としてパンチング加工機を例にして説明したが、レーザ加工機でレーザ加工ヘッドをY軸方向へ移動せしめ、ワークWをX軸方向へ移動せしめるようにしても対応可能である。

【0048】

【発明の効果】

以上の如き実施の形態の説明により理解されるように、請求項1の発明によれば、最初のワークを原点位置に移動位置決めした後、第1ワーク移動位置決め装置によってワークの移動位置決めを行ってワークの第1領域の加工が行われる。次いで、第1ワーク移動位置決め装置から第2ワーク移動位置決め装置へワークを受け渡してワークの第2領域の加工が行われる。

【0049】

第2ワーク移動位置決め装置によるワークの第2領域の加工時に、第1ワーク移動位置決め装置による次のワークの加工待機状態に準備をし、ワークの第2領域の加工が終了し、加工されたワークをアンローディングを行う基準位置に位置決めしてワークの搬出動作とほぼ同時的に次のワークを原点位置に位置決めし第1ワーク移動位置決め装置による次のワークの第1領域の加工を開始し、以後同様に加工が行われる。

【0050】

而して、最初のワークの加工終了とほぼ同時的に次のワークの加工が開始されるようにしたので、純粋な加工タクト以外の工程が削減されてラインタクトを極力、加工のみのタクトとなり、生産性の向上を図ることができる。

【図面の簡単な説明】

【図1】この発明を実施する板材加工装置の一例を示す平面図である。

【図2】図1におけるII−II線に沿った矢視図である。

【図3】図1におけるIII 矢視図である。

【図4】図1におけるIV矢視図である。

【図5】この発明を説明する説明図である。

【図6】この発明を説明する作用説明図である。

【図7】この発明を説明する作用説明図である。

【図8】この発明のライン工程の説明図である。

【図9】従来のライン工程の説明図である。

【符号の説明】

1 パンチング加工機(板材加工機)

17 ダイブロック

19 パンチブロック

43 フロントテーブル

45 リアテーブル

47 第1ワーク移動位置決め装置

49 第2ワーク移動位置決め装置

57 第1ワーククランプ装置

57A,57B ワーククランプ

59 X1 軸用キャレッジ

69 第2ワーククランプ装置

69A,69B ワーククランプ

71 X2 軸用キャレッジ

75 ワーク原点セット用パッド

77 ワーク供給装置

95 製品収納装置

P パンチ

D ダイ

Claims (1)

- 板材加工機の加工領域の左右両側に第1、第2ワーク移動位置決め装置を備えてなる板材加工装置でワークに下記の(A)〜(E)からなる工程にて板材加工を行うことを特徴とする板材加工方法。

(A)第1ワーク移動位置決め装置によってワークの移動位置決めを行ってワークの第1領域の加工を行う工程

(B)第1ワーク移動位置決め装置から第2ワーク移動位置決め装置へワークを受け波してワークの第2領域の加工を行う工程

(C)第2ワーク移動位置決め装置によるワークの第2領域の加工時に、第1ワーク移動位置決め装置による次のワークの加工待機状態に準備する工程

(D)ワークの第2領域の加工を終了し、ワークの加工終了又は搬出と同時的に第1ワーク移動位置決め装置により次のワークの第1領域の加工を開始する工程

(E)上記(B)〜(D)を繰り返す工程

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP28824196A JP3768620B2 (ja) | 1996-10-30 | 1996-10-30 | 板材加工方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP28824196A JP3768620B2 (ja) | 1996-10-30 | 1996-10-30 | 板材加工方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JPH10128470A JPH10128470A (ja) | 1998-05-19 |

| JP3768620B2 true JP3768620B2 (ja) | 2006-04-19 |

Family

ID=17727668

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP28824196A Expired - Fee Related JP3768620B2 (ja) | 1996-10-30 | 1996-10-30 | 板材加工方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP3768620B2 (ja) |

Families Citing this family (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP4627654B2 (ja) * | 2004-12-09 | 2011-02-09 | 芝浦メカトロニクス株式会社 | 部品の組み立て装置及び組み立て方法 |

-

1996

- 1996-10-30 JP JP28824196A patent/JP3768620B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JPH10128470A (ja) | 1998-05-19 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP3442590B2 (ja) | パンチング加工機およびその加工方法 | |

| JPH0663668A (ja) | トランスファプレス | |

| JP2003103422A (ja) | マルチ式板材加工方法及びマルチ式板材加工システム | |

| JP3792831B2 (ja) | 複合加工ラインにおける板材加工方法および複合加工機 | |

| JP3768620B2 (ja) | 板材加工方法 | |

| JP4288091B2 (ja) | 板材加工装置及び板材加工方法 | |

| JP2001105064A (ja) | 板材加工機における製品搬出方法及びその装置 | |

| JPH07112579B2 (ja) | パンチプレス | |

| JP2003103326A (ja) | 板材加工機の板材位置決め装置及びその装置を用いた板材位置決め方法 | |

| JP4573390B2 (ja) | ワーク位置決め方法 | |

| JP2002066666A (ja) | 板材加工機におけるワーク搬入出方法及びその装置 | |

| JP2000202537A (ja) | 板材加工方法及び複合加工機 | |

| JP2954986B2 (ja) | 自動ワーク搬入・搬出装置付タレットパンチプレス | |

| JP3447373B2 (ja) | 板材加工機のワーク搬出装置 | |

| JP2000015366A (ja) | 板材供給加工システム | |

| JP3710899B2 (ja) | 板材加工方法及び板材搬入出装置を備えた板材加工機 | |

| CN211209533U (zh) | 一种新型的定转子自动整形工装 | |

| JP2004167563A (ja) | 板材加工機におけるワーク搬入出システム及び板材加工機におけるワーク搬入出方法 | |

| JPH09141345A (ja) | パンチング加工機 | |

| JPH11319986A (ja) | パンチプレスにおける打ち抜き方法及びパンチプレス | |

| JP2000271683A (ja) | ワーク移動位置決め装置 | |

| JP2004130489A (ja) | 板材加工機における識別マーキング方法及びその装置 | |

| JPH08300064A (ja) | パンチプレス | |

| JP2002066671A (ja) | パンチプレスにおける製品搬出方法及びその装置 | |

| JP2004167568A (ja) | 板材加工装置及び板材加工機に対するワーク搬入方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20051110 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20051115 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20051216 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20060124 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20060202 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20100210 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20110210 Year of fee payment: 5 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120210 Year of fee payment: 6 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130210 Year of fee payment: 7 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130210 Year of fee payment: 7 |

|

| LAPS | Cancellation because of no payment of annual fees |