JP3682575B2 - 塗膜硬度、塗膜密着性及び耐衝撃性に優れた表面処理アルミニウム材 - Google Patents

塗膜硬度、塗膜密着性及び耐衝撃性に優れた表面処理アルミニウム材 Download PDFInfo

- Publication number

- JP3682575B2 JP3682575B2 JP2000269162A JP2000269162A JP3682575B2 JP 3682575 B2 JP3682575 B2 JP 3682575B2 JP 2000269162 A JP2000269162 A JP 2000269162A JP 2000269162 A JP2000269162 A JP 2000269162A JP 3682575 B2 JP3682575 B2 JP 3682575B2

- Authority

- JP

- Japan

- Prior art keywords

- aluminum

- coating

- aluminum alloy

- layer

- thickness

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Landscapes

- Application Of Or Painting With Fluid Materials (AREA)

Description

【発明の属する技術分野】

本発明は、アルミニウム合金からなるアルミ構成材の表面に、粗面化表面、陽極酸化皮膜層、及び最外層として塗膜層を有する表面処理アルミニウム材に係り、特に最外層として形成された塗膜層が鉛筆硬度6H以上の優れた塗膜硬度を有すると共に、優れた塗膜密着性及び耐衝撃性をも有する表面処理アルミニウム材に関する。

【0002】

【従来の技術】

アルミニウム又はアルミニウム合金からなるアルミニウム材は、押出形材や板材等として、鉄道車両内装、建物の窓や玄関建具等の建物の内外装、ビル外壁や内装等の各種建築部材、道路資材、各種キャビネット、冷凍車コンテナ内外装、冷凍ショーケース、各種日用品等極めて多岐に渡って利用されている。

【0003】

このようなアルミニウム材の押出形材や板材は、一般に、その表面に陽極酸化処理を施して陽極酸化皮膜層を形成したり、更にその上にアクリル電着塗装を施して複合皮膜層を形成したり、また、表面に化成処理を施して化成皮膜層を形成し、その後に通常の塗装を施して塗膜層を形成した表面処理アルミニウム材として使用されている。

【0004】

ところで、これら表面に皮膜層や塗膜層が形成されたアルミニウム材は、長期に亘って美観と優れた耐食性を発揮するが、アルミニウム又はアルミニウム合金が他の金属に比べて柔らかく、アルミニウム材を表面処理して形成された皮膜層や塗膜層は、その塗膜硬度や耐衝撃性等の物性において不足する場合があり、そのため、摺動部や人の出入りの激しい部位では、アルミニウム材表面の塗膜層が傷付き易く、また、塗膜割れし易く、長期間に亘って美観を維持し続けるのが困難であるという問題がある。

【0005】

また、仮に塗膜硬度が高い塗膜層が形成されたアルミニウム材が得られたとしても、硬度が高くなるにつれ、塗膜密着性や耐衝撃性が劣るようになり、高硬度と優れた塗膜密着性及び耐衝撃性の相反する性能を同時に維持することが困難であるという問題がある。

【0006】

また、このように表面に皮膜層や塗膜層が形成されたアルミニウム材は、優れた耐食性、耐候性及び加工性を有するため、前述したように広範な用途で使用されているが、最近では、最終ユーザの嗜好の変化から、薄っぺらである、安っぽい、冷たい等の感じがすることを指摘する者も出始めている。このため、公共施設や鉄道施設のように不特定多数の人々が使用する環境で用いられる材料については、これまでのアルミニウム材に代わって樹脂部材が用いられ始めているのが現状である。

【0007】

しかしながら、上記樹脂部材で形成された樹脂製品については、廃棄後のリサイクル方法が確立されていないため、廃棄物処理に大きな費用がかかるばかりでなく、地球環境を汚染するという問題もある。

【0008】

【発明が解決すべき課題】

そこで、本発明者らは、種々のアルミニウム材において、優れた加工性及び耐食性だけでなく、高い塗膜硬度を有し、しかも、優れた塗膜密着性及び耐衝撃性を有する表面処理アルミニウム材について鋭意研究した結果、A1100アルミニウム合金、A5052アルミニウム合金、及びA6063アルミニウム合金から選ばれた1種のアルミ構成材又は2種以上の組合せ材あるいは接合材からなるアルミ構成材の表面に、所定の表面粗さRzを有する粗面化表面を設けると共に、この粗面化表面を含めてアルミ構成材表面に所定の膜厚を有する陽極酸化皮膜層を形成し、最外層として塗膜層を設けることにより、この塗膜層の塗膜硬度、塗膜密着性及び耐衝撃性がいずれも向上することを見出し、本発明を完成した。

【0009】

従って、本発明の目的は、A1100アルミニウム合金、A5052アルミニウム合金、及びA6063アルミニウム合金から選ばれた1種のアルミ構成材又は2種以上の組合せ材あるいは接合材からなるアルミ構成材において、その表面に、最外層として単に塗膜硬度が高いというだけでなく優れた塗膜密着性及び耐衝撃性をも有する塗膜層を設け、これによって耐食性、耐候性、加工性、塗膜硬度、塗膜密着性及び耐衝撃性において優れた性能を発揮する表面処理アルミニウム材を提供することにある。

【0010】

【課題を解決するための手段】

すなわち、本発明は、A1100アルミニウム合金、A5052アルミニウム合金、及びA6063アルミニウム合金から選ばれた1種のアルミ構成材の表面に形成された粗面化表面と、この粗面化表面を含むアルミニウム材の表面に陽極酸化処理により形成された陽極酸化皮膜層と、最外層を形成する塗膜層とを有する表面処理アルミニウム材であり、粗面化表面はその表面粗さRz(Rz:JIS B0601-1994に準拠する十点平均粗さ)が3μm以上あって、陽極酸化皮膜層はその膜厚が、A1100においては6〜25μm以上であり、A5052においては0.1〜10μmであり、A6063においては0.1〜15μmであり、また、塗膜層はその鉛筆硬度が6H以上であることを特徴とする塗膜硬度、塗膜密着性及び耐衝撃性に優れた表面処理アルミニウム材である。

【0011】

また、本発明は、A1100アルミニウム合金、A5052アルミニウム合金、及びA6063アルミニウム合金から選ばれた2種以上の組合せ材あるいは接合材からなるアルミ構成材の表面に形成された粗面化表面と、この粗面化表面を含むアルミニウム材の表面に陽極酸化処理により形成された陽極酸化皮膜層と、最外層を形成する塗膜層とを有する表面処理アルミニウム材であり、粗面化表面はその表面粗さRz(Rz:JIS B0601-1994に準拠する十点平均粗さ)が3μm以上あって、陽極酸化皮膜層はその膜厚が所定の範囲内であり、また、塗膜層はその鉛筆硬度が6H以上であることを特徴とする塗膜硬度、塗膜密着性及び耐衝撃性に優れた表面処理アルミニウム材である。

【0012】

本発明の表面処理アルミニウム材において、そのアルミ構成材を構成するアルミニウム合金は、A1100アルミニウム合金、A5052アルミニウム合金、又はA6063アルミニウム合金であり、これらのアルミ構成材としては押出形材、圧延加工された厚肉又は薄肉の板材、又はこれらを適宜折り曲げ加工して得られた曲げ加工材等が使用され、調質については特に規定されない。

【0013】

また、この表面処理アルミニウム材を構成するアルミ構成材については、必ずしも1種のアルミニウム合金で形成されている必要はなく、表面処理アルミニウム材の用途等に応じて、例えばA5052アルミニウム合金のプレス成形品とA6063アルミニウム合金の押出形材を組合せて作製した鉄道車両用窓枠用化粧カバーのように、2種以上の複数のアルミニウム合金を例えば嵌合方法、接着方法、MIG溶接、TIG溶接、レーザー溶接等の溶融溶接方法等の種々の方法で組合せ、若しくは接合してなる組合せ材あるいは接合材であってもよい。

【0014】

そして、上記アルミ構成材の表面とは、最終的に表面処理アルミニウム材となった際にその表側の面となるアルミ構成材の片面又は両面であり、必ずしも平坦面に限らず、湾曲面又は球状面も含まれ、更には適宜のコーナー線を介して連続する複数の平坦面及び/又は湾曲(球状)面の組合せも含まれる。

【0015】

本発明の表面処理アルミニウム材において、アルミ構成材の表面に形成される粗面化表面については、その表面粗さRzが3μm以上、好ましく5〜40μmであることが必要である。この表面粗さRzが3μm未満になると、アルミ構成材の表面の最外層に設けられる塗膜層の塗膜硬度が十分に得られず、また、40μmを超えると処理コストが嵩んで好ましくない。

【0016】

また、上記粗面化表面は、上記粗面化表面は,アルミ構成材の片面又は両面の表面の一部又は全部に形成されていればよいが,本発明の目的を達成する上で、好ましくは、表面処理を施すアルミ構成材の全表面積に対して粗面化表面が占める割合が70%以上、好ましくは80%以上、より好ましくは100%であるのがよい。

【0017】

本発明の表面処理アルミニウム材は、上記粗面化表面も含めてアルミ構成材の表面全体に、陽極酸化処理で形成され、アルミ構成材を形成するアルミニウム合金の種類に応じて制御された膜厚の陽極酸化皮膜層を有し、更に、最外層として上記陽極酸化皮膜層の上に塗膜層を有するものである。

【0018】

上記陽極酸化皮膜層の膜厚は、アルミ構成材がA1100アルミニウム合金の場合6μm以上25μm以下、好ましくは10μm以上20μm以下であり、A5052アルミニウム合金の場合0.1μm以上10μm以下、好ましくは2μm以上8μm以下であり、A6063アルミニウム合金の場合0.1μm以上15μm以下、好ましくは2μm以上13μm以下である。陽極酸化皮膜層の膜厚が上記条件を外れると、単に塗膜硬度が高いというだけでなく、優れた塗膜密着性及び耐衝撃性をも有する塗膜層を形成することが難しくなる。

【0019】

そして、表面処理アルミニウム材のアルミ構成材が2種以上のアルミニウム合金の組合せ材で構成されている場合、このアルミ構成材がA1100アルミニウム合金とA5052アルミニウム合金の場合は、粗面化表面の表面粗さRzが3μm以上、好ましくは5μm以上40μm以下であって、陽極酸化皮膜層の膜厚が6μm以上10μm以下、好ましくは7μm以上8μm以下であり、このアルミ構成材がA1100アルミニウム合金とA6063アルミニウム合金の場合は、粗面化表面の表面粗さRzが3μm以上、好ましくは5μm以上40μm以下であって、陽極酸化皮膜層の膜厚が6μm以上15μm以下、好ましくは8μm以上13μm以下であり、このアルミ構成材がA5052アルミニウム合金とA6063アルミニウム合金の場合は、粗面化表面の表面粗さRzが3μm以上、好ましくは5μm以上40μm以下であって、陽極酸化皮膜層の膜厚が0.1μm以上10μm以下、好ましくは2μm以上8μm以下であり、このアルミ構成材がA1100アルミニウム合金とA5052アルミニウム合金とA6063アルミニウム合金の場合は、粗面化表面の表面粗さRzが3μm以上、好ましくは5μm以上40μm以下であって、陽極酸化皮膜層の膜厚が6μm以上10μm以下、好ましくは7μm以上8μm以下であるのがよい。

【0020】

このアルミ構成材の粗面化表面粗さRzと陽極酸化皮膜の膜厚の関係が上記条件を外れると、1つの製品でアルミニウム合金種が異なる部分で、塗膜硬度が低くなったり、塗膜密着性が悪くなったり、耐衝撃性が劣化する部分が発生し、製品全体で均一な性能を発現しなくなり、単に塗膜硬度が高いというだけでなく優れた塗膜密着性及び耐衝撃性をも有する塗膜層を形成することが難しくなる。

【0021】

また、表面処理アルミニウム材のアルミ構成材がA5052アルミニウム合金同士を、又はA6063アルミニウム合金同士を、又はA6063アルミニウム合金とA5052アルミニウム合金とをA5356アルミニウム合金製又はA4043アルミニウム合金製のワイヤーを用いた溶融溶接で接合して形成された接合材で構成されている場合、粗面化表面はその表面粗さRzが3μm以上、好ましくは5μm以上40μm以下であって、陽極酸化皮膜層は膜厚が0.1μm以上10μm以下、好ましくは2μm以上8μm以下であるのがよい。

【0022】

このアルミ構成材における粗面化表面の表面粗さRzと陽極酸化皮膜層の膜厚の関係が上記条件を外れると、1つの製品でアルミニウム合金種が異なる部分で、塗膜硬度が低くなったり、塗膜密着性が悪くなったり、耐衝撃性が劣化する部分が発生し、接合部の溶接に使用するワイヤーの材質が上記条件を外れると,溶接部の強度が低下したり,溶接部の塗膜硬度が低くなったり、塗膜密着性が悪くなったり、耐衝撃性が劣化する部分が発生し,製品全体で均一な性能を発現しなくなり、単に塗膜硬度が高いというだけでなく優れた塗膜密着性及び耐衝撃性をも有する塗膜層を形成することが難しくなる。

【0023】

また、最外層を構成する塗膜層については、特に限定されるものではなく、従来公知の種々の塗料を用いて形成することができ、例えば、有機塗料としては、アクリル樹脂塗料、ウレタン樹脂塗料、ふっ素樹脂塗料、ポリエステル、ビニールオルガノゾル等の塗料を挙げることができ、無機系塗料としては、アルキルシリケート系塗料、光触媒酸化チタン含有無機塗料、シリカゾル系塗料、アルカリ金属塩系塗料、金属アルコキシド系塗料等の塗料を挙げることができ、更に、有機、無機の複合塗料としては、例えばアルコキシシラン、オルガノアルコキシシラン、シリコン樹脂等を反応させたシロキサン結合を主体とするシリコンポリマー系塗料、アルコキシシラン、アルコキシチタン等をゾル−ゲル法で反応させる金属アルコキシド系塗料、セラミックス系塗料、光触媒酸化チタン含有有機・無機複合塗料等の塗料を挙げることができる。また、これら塗膜層を形成する塗料については、顔料を含む有色塗料又はクリア塗料が使用される。

【0024】

また、上記最外層である塗膜層の厚さは、通常5μm以上60μm以下、好ましくは5μm以上50μm以下である。この塗膜層の厚さが5μm未満であると、粗面化処理によって得られるアルミ構成材の凹凸を解消できず、最外層として形成された塗膜層に凹凸が生じ、好ましくない外観となる場合がある。また、塗膜層の厚さが60μmを超えると、効果が飽和するばかりでなく、かえって使用される塗料そのものの塗膜硬度が現出し、本発明の目的の1つである高い塗膜硬度を発現せしめることが難しくなる。

【0025】

本発明において、表面処理アルミニウム材の塗膜層は、その鉛筆硬度が6H以上であることが必要であり、好ましくは7H以上であるのがよい。この塗膜層の鉛筆硬度が6Hより低いと、塗膜に傷がつきやすくなるという問題がある。

【0026】

次に、本発明の表面処理アルミニウム材は、先ず、A1100アルミニウム合金、A5052アルミニウム合金、及びA6063アルミニウム合金から選ばれた1種のアルミ構成材又は2種以上の組合せ材あるいは接合材からなるアルミ構成材の表面に、ショットブラスト処理、エッチング処理、エンボスロール圧延処理等の粗面化処理を施して、表面粗さRzが3μm以上の粗面化表面を形成し、次いで、アルミ構成材の表面に陽極酸化処理を施して、合金種によって定められた所定の膜厚の陽極酸化皮膜層を形成し、更に、この陽極酸化皮膜層の上に塗料を塗布して塗膜層を設けることにより製造される。

【0027】

上記粗面化処理において、ショットブラスト処理としては、例えば、金属材の表面に対して、最大粒径が1mm以下であって、かつ、平均粒径が20μm以上のアルミナ粒子を用いてショットブラストを施すことが望ましい。このショットブラスト処理において、アルミナ粒子を用いることが望ましいとしたのは、アルミ構成材の表面に硬質で微細な凹凸を容易に形成することができ、かつ、アルミナ粒子がアルミ構成材の表面に残留した場合においても、後工程の陽極酸化処理時に悪影響を及ぼさないためである。従って、ショットブラスト処理には、アルミナ粒子と同様の作用効果を発揮し得る他のセラミック、砂、又は金属等からなる粒子を用いることが可能である。

【0028】

また、上記粗面化処理において、エッチング処理は、例えば、酸やアルカリエッチング液を使用した化学エッチングで粗面化を行うものである。

【0029】

更に、上記粗面化処理において、エンボスロール圧延処理は、例えば、一対の圧延ロールのうちの少なくとも一方の圧延ロールとしてロール表面が粗面化された圧延ロールを用い、これら一対の圧延ロール間にアルミニウム板材を挿入し、加圧下に通過させ、粗面化された圧延ロールの凹凸をアルミ構成材の表面に転写させることにより行なうものである。

【0030】

ここで、上記圧延ロールのロール表面を粗面化する手段については、例えば、レーザーダル加工、ショットダル加工等を用いることができ、その際、圧延ロールの粗面化は、この圧延ロールのロール間を通過したアルミ構成材の表面に、表面粗さRz 3μm以上の凹凸が形成されるように行われる。

【0031】

上記レーザーダル加工は、例えば、高エネルギー密度のビーム、例えばレーザービームをブライトロール表面に照射して規則的な凹凸パターンを施して、金属材に与えようとする凹凸パターンを形成する技術である。

また、ショットダル加工は、ショットブラストによりブライトロール表面に不均一な凹凸パターンを施して、金属材に与えようとする凹凸パターンを形成する技術である。

【0032】

次に、このように粗面化表面が形成されたアルミ構成材の表面には陽極酸化処理により陽極酸化皮膜層が設けられる。この陽極酸化処理としては、酸性浴の建浴に硫酸、シュウ酸、クロム酸、ほう酸等を用いる公知の方法が適用可能であり、また、低温で高い電解電圧を付与して皮膜の溶解を抑えた硬質アルマイト処理も適用することができる。

【0033】

更に、上記陽極酸化皮膜層は、厚さ方向に沿って細径の通電孔が多数内包された多孔性であるため、陽極酸化皮膜層が形成された後直ちに、公知の方法で封孔処理を行って通電孔を封孔してもよい。この封孔処理によって耐食性を更に向上せしめることができる。

【0034】

また、本発明における表面処理アルミニウム材はその表面に着色が施されたものであってもよく、この着色が施された表面処理アルミニウム材としては、例えば、陽極酸化皮膜層が電解着色された表面処理アルミニウム材や、表面に形成された粗面化表面の凹部内に顔料が充填された表面処理アルミニウム材等が挙げられる。

【0035】

このように粗面化処理後に陽極酸化皮膜層が設けられた表面処理アルミニウム材は、電着塗装、スプレー塗装、静電塗装又は浸漬塗装等の塗装処理を施すことができる。上記電着塗装、スプレー塗装、及び浸漬塗装等はそれぞれ公知の方法によって行うことができる。上記方法により製造された表面処理アルミニウム材の最外層を形成する塗膜層は、少なくともその鉛筆硬度が6H以上の値を示し、同時に、優れた塗膜密着性及び耐衝撃性を発揮する。

【0036】

【発明の実施の形態】

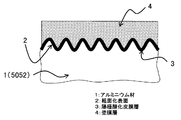

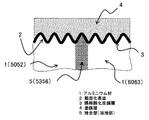

以下、添付図面の図1〜図5に基づいて、本発明の好適な実施の形態を説明する。

【0037】

先ず、図1及び図2に示すように、A1100アルミニウム合金、A5052アルミニウム合金、及びA6063アルミニウム合金から選ばれた1種のアルミ構成材1又はA5052アルミニウム合金又はA6063アルミニウム合金をA5356アルミニウム合金製の又はA4043アルミニウム合金製のワイヤーでMIG溶接により接合して得られた接合材(接合部5を含む)からなるアルミ構成材1を公知の方法により用意する。

【0038】

次に、このようにして調製されたアルミ構成材1に対しアルミナ粒子を用いてショットブラスト処理を施し、表面粗さRzが3μm以上の粗面化表面2を形成する。この際に用いられるアルミナ粒子は最大粒径が1mm以下で、かつ、粒径20μm以上であり、また、アルミ構成材1の送り速度は約1m/分程度であって、ショット圧力は1〜5kg/cm2の範囲で適宜選択される。

【0039】

次いで、粗面化表面2の上において、アルミ構成材がA1100アルミニウム合金の場合には膜厚が6〜25μmの範囲になるように、A5052アルミニウム合金の場合には膜厚が0.1〜10μm範囲になるように、A6063アルミニウム合金の場合には膜厚が0.1〜15μmの範囲になるように、それぞれ陽極酸化処理の処理条件を設定し、この設定された処理条件で陽極酸化処理を行い、所定の膜厚のアルミナ層からなる陽極酸化皮膜層3を形成する。

【0040】

このようにして形成された陽極酸化皮膜層3は、その厚さ方向に細径の孔(図示せず)を多数内包するので、この細径孔を直ちに公知の方法により封孔処理してもよい。

【0041】

また、このようにして形成される陽極酸化皮膜層2に対して着色処理を施すことも可能である。この着色処理には、例えば金属塩浴を用いて金属成分又は金属酸化物を被膜層中の細孔内に充填させる公知の電解着色処理が用いられる。この電解着色処理は、Ni、Sn、Co、Cu等の金属塩中に浸漬したアルミ構成材1に対し、交流、直流、矩形波電流又はパルス電流を供給して電解することにより、Ni、Sn、Co、Cu等の金属成分又は金属酸化物を陽極酸化皮膜層3の細孔中に充填させるものである。

【0042】

以上のようにして得られたこの陽極酸化皮膜層3の上には、引き続き塗装処理を施して塗膜層4が設けられる。この塗装処理としては、電着塗装、スプレー塗装、静電塗装、又は浸漬塗装等の公知の方法が用いられる。

【0043】

【実施例】

以下、実施例及び比較例に基づいて、本発明をより具体的に説明する。

【0044】

実施例1〜22及び比較例1〜15

表1に示す質別の各種アルミニウム合金からなる同じ形状とサイズを有する板材又は形材,又はこれらを嵌合で接合させた組合せ材を用意し、実施例1〜18及び比較例1〜11とした。

【0045】

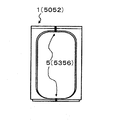

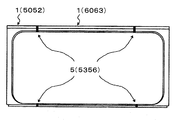

ここで、実施例1〜14及び比較例1〜5は単一のアルミニウム合金からなり、実施例15〜18及び比較例7〜11は嵌合により作製した組合せ材であり、また、表2に示す質別の各種アルミニウム合金を加工して製作した鉄道車両用窓枠用化粧カバーを用意して実施例19〜22及び比較例12〜15とした。

【0046】

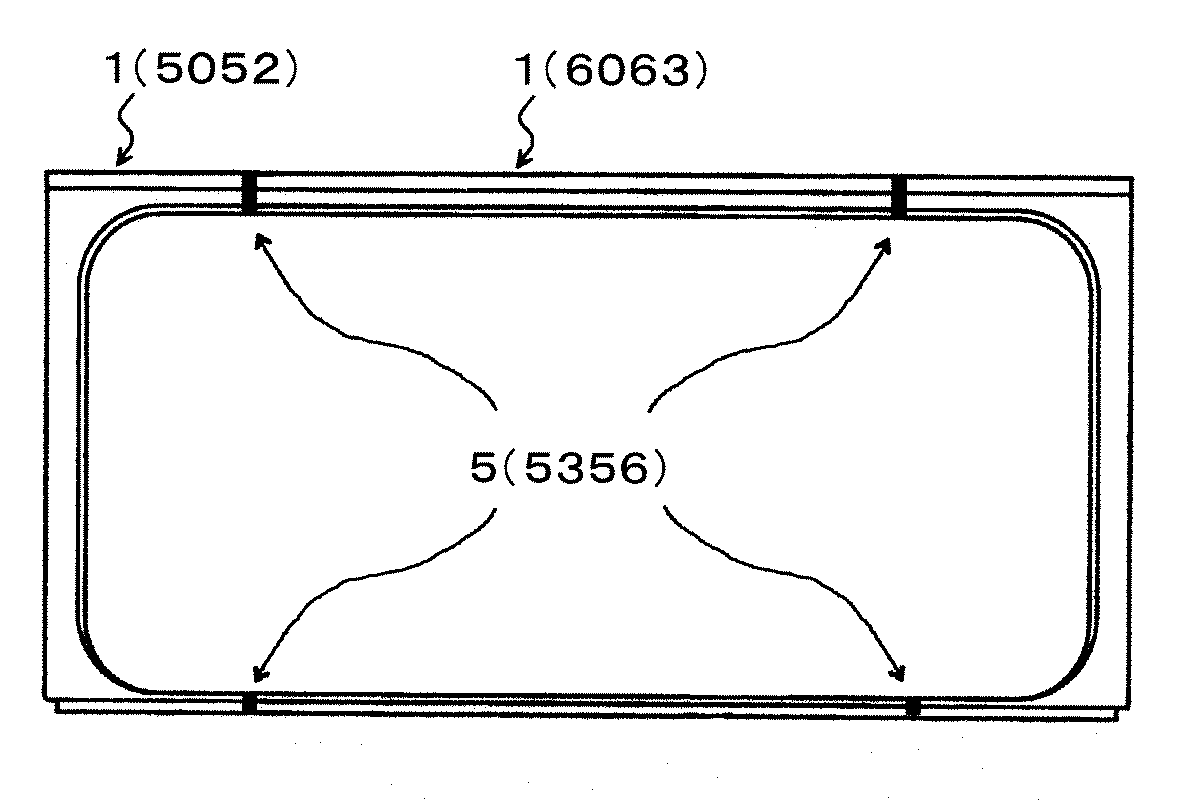

実施例19及び比較例12はA5052-O単独板材のプレス成形品からなる鉄道車両用窓枠用化粧カバー(図3)で、実施例20はA5052-Oの板材のプレス成形品をA5356アルミニウム合金製のワイヤーでMIG溶接した鉄道車両用窓枠用化粧カバー(図4)であり、実施例21、22及び比較例13〜15はA5052-Oの板材のプレス成形品とA6063-T5の押出形材をMIG溶接した鉄道車両用窓枠用化粧カバー(図5)であり、実施例21及び比較例13においてはA5356アルミニウム合金製のワイヤーを、実施例22においてはA4043アルミニウム合金製のワイヤーを、また、比較例14及び15においてはA1100アルミニウム合金製のワイヤーをそれぞれ使用した。なお、図3〜図4において、符号の後の括弧内に記載されている数字はアルミニウム合金の種類を示す。

【0047】

作製した各試験片の表面には、平均粒径50〜500μmのアルミナ粒子(組成;Al2O3:96.6wt%、TiO 2 :2.4wt%、SiO 2 :0.6wt%、及びその他)を用いてショット圧力を3段階に変化させてショットブラスト処理を施し、各試験片の表面に表1及び表2に示す表面粗さRzを持つ粗面化表面を形成した。

【0048】

次いで、これら実施例1〜22及び比較例1〜15の各試験片について、硫酸法による陽極酸化処理を施し、表1及び表2に示す膜厚の陽極酸化皮膜層を設けた。この陽極酸化処理は、硫酸160g/リットルで23℃の電解液を用い、かつ、電流密度1.5A/dm2 の条件で電解した。

【0049】

その後、82℃の純水で4分間洗浄したのち乾燥させ、封孔処理は行わずに、直ちに所定の塗装処理を行なった。即ち、実施例1〜11、15、17〜22及び比較例2〜5、7〜15においては、シロキサン結合を有する有機・無機複合塗料を用いた塗装を実施し、次いで190℃×20分の焼付け処理を行い、表1に示す膜厚の塗膜層を形成した。塗装はスプレー塗装により行った。

【0050】

同様に、実施例12〜14、16及び比較例1、6においては、熱硬化型のアクリル系塗料をスプレー塗装により供試体に塗布し、次いで170℃×20分の焼付け処理を行い、表1及び表2に示す膜厚の塗膜層を形成した。

【0051】

以上の実施例1〜22及び比較例1〜15について、表面塗膜硬度をJIS K5400に準拠して鉛筆硬度法により測定した。また、塗膜の密着性(付着性)については、JIS K5400の碁盤目法に準拠して実施し、◎:はがれによる欠損部が無い、○:欠損部の面積が全正方形面積の5%以下である、△:欠損部の面積が全正方形面積の5〜15%である、×:欠損部の面積が全正方形面積の15%を超えている、の4段階で評価した。

【0052】

更に、実施例1〜22及び比較例1〜15について、塗膜の耐衝撃性をJIS K5400に準拠してデュポン衝撃試験法により測定した。この際の衝撃荷重は500g(撃ち型及び受け台半径6.35±0.03mm)であり、落下高さは50cmであった。耐衝撃性の判定基準は、衝撃による変形で、◎:割れ・剥がれを認めない、○:周辺部に目視観察で微かなひび割れを生じた、×:割れ・剥がれを生じた、の3段階で評価した。

【0053】

更に、上記の結果から、表面処理アルミニウム材の総合評価を行い、鉛筆硬度が6H以上で、かつ、塗膜密着性が◎又は○と評価され、かつ、耐衝撃性で◎又は○と評価されたものを◎:良好と評価し、1項目でも上記の基準を満たさないものを×:不良と判定した。

結果を表1及び表2に示す。

【0054】

【表1】

【0055】

【表2】

【0056】

上記表1の結果から明らかなように、表面粗さRzが3μm以上の粗面化表面と所定の膜厚の陽極酸化皮膜層を有する実施例1〜22の試験片は、そのいずれも塗膜硬度(鉛筆硬度)、塗膜の密着性及び耐衝撃性において優れているのに対し、所定の表面粗さRzに応じていない粗面化表面や所定の膜厚に応じていない陽極酸化皮膜層を有する比較例1〜15については、その塗膜硬度(鉛筆硬度)、塗膜密着性及び耐衝撃性がそのいずれかにおいて不足していることが判明した。

【0057】

【発明の効果】

本発明の表面処理アルミニウム材は、A1100アルミニウム合金、A5052アルミニウム合金、及びA6063アルミニウム合金から選ばれた1種のアルミ構成材又は2種以上の組合せ材あるいは接合材からなるアルミ構成材の表面に、最外層として、単に塗膜硬度が高いというだけでなく、優れた塗膜密着性及び耐衝撃性をも有する塗膜層を有し、これによって加工性、耐食性、塗膜硬度、塗膜密着性及び耐衝撃性において優れた性能を発揮する。

【図面の簡単な説明】

【図1】 図1は、本発明の表面処理アルミニウム材の一例を示す模式的断面図である。

【図2】 図2は、本発明の表面処理アルミニウム材の他の例を示す模式的断面図である。

【図3】 図3は、実施例19及び比較例12に係る鉄道車両用窓枠用化粧カバーを示す平面図である。

【図4】 図4は、実施例20に係る鉄道車両用窓枠用化粧カバーを示す平面図である。

【図5】 図5は、実施例21、22及び比較例13〜15に係る鉄道車両用窓枠用化粧カバーを示す平面図である。

【符号の説明】

1…アルミ構成材、2…粗面化表面、3…陽極酸化皮膜層、4…塗膜層、 5…接合部(溶接部)。

Claims (7)

- A1100アルミニウム合金からなるアルミ構成材の表面に形成された粗面化表面と、この粗面化表面を含むアルミ構成材の表面に陽極酸化処理により形成された陽極酸化皮膜層と、最外層を形成する塗膜層とを有する表面処理アルミニウム材であり、粗面化表面はその表面粗さRzが3μm以上であって、陽極酸化皮膜層は膜厚が6〜25μmであり、塗膜層はその厚さが5〜80μmであってその鉛筆硬度が6H以上であることを特徴とする塗膜硬度、塗膜密着性及び耐衝撃性に優れた表面処理アルミニウム材。

- A5052アルミニウム合金からなるアルミ構成材の表面に形成された粗面化表面と、この粗面化表面を含むアルミ構成材の表面に陽極酸化処理により形成された陽極酸化皮膜層と、最外層を形成する塗膜層とを有する表面処理アルミニウム材であり、粗面化表面はその表面粗さRzが3μm以上であって、陽極酸化皮膜層は膜厚が0.1〜10μmであり、塗膜層はその厚さが5〜80μmであってその鉛筆硬度が6H以上であることを特徴とする塗膜硬度、塗膜密着性及び耐衝撃性に優れた表面処理アルミニウム材。

- A6063アルミニウム合金からなるアルミ構成材の表面に形成された粗面化表面と、この粗面化表面を含むアルミ構成材の表面に陽極酸化処理により形成された陽極酸化皮膜層と、最外層を形成する塗膜層とを有する表面処理アルミニウム材であり、粗面化表面はその表面粗さRzが3μm以上であって、陽極酸化皮膜層は膜厚が0.1〜15μmであり、塗膜層はその厚さが5〜80μmであってその鉛筆硬度が6H以上であることを特徴とする塗膜硬度、塗膜密着性及び耐衝撃性に優れた表面処理アルミニウム材。

- アルミニウム合金からなるアルミ構成材の表面に形成された粗面化表面と、この粗面化表面を含むアルミ構成材の表面に陽極酸化処理により形成された陽極酸化皮膜層と、最外層を形成する塗膜層とを有する表面処理アルミニウム材であり、この表面処理アルミニウム材のアルミ構成材が2種以上のアルミニウム合金を組合せて形成された組合せ材であり、アルミ構成材がA1100アルミニウム合金とA5052アルミニウム合金である場合、粗面化表面の表面粗さRzが3μm以上であって陽極酸化皮膜層の膜厚が6〜10μmであり、アルミ構成材がA1100アルミニウム合金とA6063アルミニウム合金である場合、粗面化表面の表面粗さRzが3μm以上であって陽極酸化皮膜層の膜厚が6〜15μmであり、アルミ構成材がA5052アルミニウム合金とA6063アルミニウム合金である場合、粗面化表面の表面粗さRzが3μm以上であって陽極酸化皮膜層の膜厚が0.1〜10μmであり、また、アルミ構成材がA1100アルミニウム合金とA5052アルミニウム合金とA6063アルミニウム合金とである場合、粗面化表面の表面粗さRzが3μm以上であって陽極酸化皮膜層の膜厚が6〜10μmであり、塗膜層はその厚さが5〜80μmであってその鉛筆硬度が6H以上であることを特徴とする塗膜硬度、塗膜密着性及び耐衝撃性に優れた表面処理アルミニウム材。

- 陽極酸化処理で形成された陽極酸化皮膜層が電解着色されている請求項1〜4のいずれかに記載の塗膜硬度、塗膜密着性及び耐衝撃性に優れた表面処理アルミニウム材。

- アルミニウム合金からなるアルミ構成材の表面に形成された粗面化表面と、この粗面化表面を含むアルミ構成材の表面に陽極酸化処理により形成された陽極酸化皮膜層と、最外層を形成する塗膜層とを有する表面処理アルミニウム材であり、この表面処理アルミニウム材のアルミ構成材がA5052アルミニウム合金同士を、又はA6063アルミニウム合金同士を、又はA6063アルミニウム合金とA5052アルミニウム合金とをA5356アルミニウム合金製又はA4043アルミニウム合金製のワイヤーを用いた溶融溶接で接合して形成された接合材であり、粗面化表面はその表面粗さRzが3μm以上であり、陽極酸化皮膜層は膜厚が0.1〜10μmであり、塗膜層はその厚さが5〜80μmであってその鉛筆硬度が6H以上であることを特徴とする塗膜硬度、塗膜密着性及び耐衝撃性に優れた表面処理アルミニウム材。

- 請求項1〜6のいずれかに記載の塗膜硬度、塗膜密着性及び耐衝撃性に優れた表面処理アルミニウム材で形成されている鉄道車両用の窓枠用化粧カバー。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2000269162A JP3682575B2 (ja) | 2000-09-05 | 2000-09-05 | 塗膜硬度、塗膜密着性及び耐衝撃性に優れた表面処理アルミニウム材 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2000269162A JP3682575B2 (ja) | 2000-09-05 | 2000-09-05 | 塗膜硬度、塗膜密着性及び耐衝撃性に優れた表面処理アルミニウム材 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2002069696A JP2002069696A (ja) | 2002-03-08 |

| JP3682575B2 true JP3682575B2 (ja) | 2005-08-10 |

Family

ID=18755819

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2000269162A Expired - Fee Related JP3682575B2 (ja) | 2000-09-05 | 2000-09-05 | 塗膜硬度、塗膜密着性及び耐衝撃性に優れた表面処理アルミニウム材 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP3682575B2 (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN102224205A (zh) * | 2008-09-25 | 2011-10-19 | 陶氏环球技术有限责任公司 | 耐磨和耐冲击的反射道路车道标记 |

Families Citing this family (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US7964085B1 (en) | 2002-11-25 | 2011-06-21 | Applied Materials, Inc. | Electrochemical removal of tantalum-containing materials |

| JP2005052703A (ja) * | 2003-08-07 | 2005-03-03 | Canon Inc | ポリウレア塗膜の形成方法 |

| US7910218B2 (en) | 2003-10-22 | 2011-03-22 | Applied Materials, Inc. | Cleaning and refurbishing chamber components having metal coatings |

| US7579067B2 (en) | 2004-11-24 | 2009-08-25 | Applied Materials, Inc. | Process chamber component with layered coating and method |

| US9127362B2 (en) | 2005-10-31 | 2015-09-08 | Applied Materials, Inc. | Process kit and target for substrate processing chamber |

| DE102012204636A1 (de) | 2012-03-22 | 2013-09-26 | Nanogate Ag | Behandlung einer anodisch oxidierten Oberfläche |

-

2000

- 2000-09-05 JP JP2000269162A patent/JP3682575B2/ja not_active Expired - Fee Related

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN102224205A (zh) * | 2008-09-25 | 2011-10-19 | 陶氏环球技术有限责任公司 | 耐磨和耐冲击的反射道路车道标记 |

| CN102224205B (zh) * | 2008-09-25 | 2014-02-19 | 陶氏环球技术有限责任公司 | 耐磨和耐冲击的反射道路车道标记 |

Also Published As

| Publication number | Publication date |

|---|---|

| JP2002069696A (ja) | 2002-03-08 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4487651B2 (ja) | 表面処理金属材料及びその表面処理方法、並びに樹脂被覆金属材料、金属缶、金属蓋 | |

| US5478414A (en) | Reflective aluminum strip, protected with fluoropolymer coating and a laminate of the strip with a thermoplastic polymer | |

| NL1003090C2 (nl) | Verzinkt aluminiumplaat. | |

| US20110284389A1 (en) | Self cleaning aluminum alloy substrates | |

| US6905775B1 (en) | Coated aluminium workpiece | |

| JP3682575B2 (ja) | 塗膜硬度、塗膜密着性及び耐衝撃性に優れた表面処理アルミニウム材 | |

| JP3666375B2 (ja) | 表面処理アルミニウム材及びその製造方法 | |

| JP2002371381A (ja) | 表面処理アルミニウム材及びその製造方法並びにアルミニウム成形体 | |

| JP4113797B2 (ja) | 表面処理アルミニウム材及びその製造方法 | |

| JP2003342790A (ja) | 表面処理アルミニウム材及び熱可塑性樹脂被覆アルミニウム材 | |

| US5637404A (en) | Reflective aluminum strip | |

| US20040209092A1 (en) | Laminate material | |

| JP6499930B2 (ja) | アルミニウム塗装材およびその製造方法 | |

| JP6746363B2 (ja) | アルミニウム塗装材およびその製造方法 | |

| JP4501261B2 (ja) | 表面処理アルミニウム材の製造方法 | |

| JP4239386B2 (ja) | 表面処理アルミニウム材の製造方法 | |

| JPH0734292A (ja) | 金属光沢外観を有するアルマイト塗装物品およびその製造方法 | |

| JP2001011690A (ja) | 表面処理金属材及びその製造方法 | |

| JP4176581B2 (ja) | 表面処理アルミニウム材及びアルミニウム成形体 | |

| JP3672506B2 (ja) | アルミニウム合金の表面処理方法 | |

| JPH11207860A (ja) | 熱可塑性樹脂被覆アルミニウム又はアルミニウム合金板及びその製造方法 | |

| JP6695767B2 (ja) | アルミニウム塗装材の製造方法 | |

| JPH0359996B2 (ja) | ||

| JPS591699A (ja) | アルミニウム又はアルミニウム合金の皮膜生成法 | |

| JP2002187227A (ja) | 塗膜硬度に優れた塗装材及びその製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20041221 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20050208 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20050331 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20050426 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20050509 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20080603 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20090603 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20090603 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20100603 Year of fee payment: 5 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20110603 Year of fee payment: 6 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20110603 Year of fee payment: 6 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120603 Year of fee payment: 7 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120603 Year of fee payment: 7 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130603 Year of fee payment: 8 |

|

| LAPS | Cancellation because of no payment of annual fees |