JP3619085B2 - 画像形成装置、その製造方法及び記憶媒体 - Google Patents

画像形成装置、その製造方法及び記憶媒体 Download PDFInfo

- Publication number

- JP3619085B2 JP3619085B2 JP30413499A JP30413499A JP3619085B2 JP 3619085 B2 JP3619085 B2 JP 3619085B2 JP 30413499 A JP30413499 A JP 30413499A JP 30413499 A JP30413499 A JP 30413499A JP 3619085 B2 JP3619085 B2 JP 3619085B2

- Authority

- JP

- Japan

- Prior art keywords

- wiring

- forming apparatus

- image forming

- manufacturing

- direction wiring

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01J—ELECTRIC DISCHARGE TUBES OR DISCHARGE LAMPS

- H01J9/00—Apparatus or processes specially adapted for the manufacture, installation, removal, maintenance of electric discharge tubes, discharge lamps, or parts thereof; Recovery of material from discharge tubes or lamps

- H01J9/24—Manufacture or joining of vessels, leading-in conductors or bases

- H01J9/32—Sealing leading-in conductors

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T29/00—Metal working

- Y10T29/49—Method of mechanical manufacture

- Y10T29/49002—Electrical device making

- Y10T29/49082—Resistor making

- Y10T29/49099—Coating resistive material on a base

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T29/00—Metal working

- Y10T29/49—Method of mechanical manufacture

- Y10T29/49002—Electrical device making

- Y10T29/49117—Conductor or circuit manufacturing

- Y10T29/49124—On flat or curved insulated base, e.g., printed circuit, etc.

- Y10T29/4913—Assembling to base an electrical component, e.g., capacitor, etc.

Landscapes

- Engineering & Computer Science (AREA)

- Manufacturing & Machinery (AREA)

- Cathode-Ray Tubes And Fluorescent Screens For Display (AREA)

- Cold Cathode And The Manufacture (AREA)

- Manufacture Of Electron Tubes, Discharge Lamp Vessels, Lead-In Wires, And The Like (AREA)

- Electrodes For Cathode-Ray Tubes (AREA)

- Vessels, Lead-In Wires, Accessory Apparatuses For Cathode-Ray Tubes (AREA)

- Devices For Indicating Variable Information By Combining Individual Elements (AREA)

Description

【発明の属する技術分野】

本発明は、画像形成装置、その製造方法及び記憶媒体に関し、特に、内部を減圧状態に保つ画像形成装置の製造方法に関し、特には、上記画像形成装置に用いる配線を導電体の粒子を焼き固めることにより形成した際の画像形成装置の製造方法に関するものである。また、さらには、上記製造方法を用いた画像形成装置に関する。

【0002】

【従来の技術】

従来より、画像表示装置として、ブラウン管(CRT)が広く一般に用いられている。最近では、表示画面が30インチを超えるような大きなブラウン管も登場している。

【0003】

しかしながら、上記ブラウン管ではその表示画面を大きくするためには、画面が大きくなるのに応じて奥行きをより大きくする必要があり、また、画面が大きくなるのに応じて重たくなる問題がある。

【0004】

そのため、より大きな画面で追カある画像を見たいという消費者の要望に答えるには、ブラウン管では、より大きな設置スペースが必要になり、画面の大型化を実現する上で適しているとは言い難い。

【0005】

そのため、大きくて重いブラウン管(CRT)に代わって壁掛けできるような薄型であって、しかも低消費電力で薄く軽く大画面な平板状画像表示装置の登場が期待されている。上記平板状画像表示装置としては、液晶表示装置(LCD)が盛んに研究開発されている。

【0006】

上記CDは自発光型でないため、バックライトと呼ばれる光源が必要であり、上記バックライトを点灯させるのに消費電力のほとんどが使われてしまう問題があった。また、LCDは、光の利用効率が低いために画像が暗い、視野角に制限がある、20インチを超えるような大画面化が難しい、といった課題が依然として残っている。

【0007】

そこで、上述のような課題を持つLCDに代わって、薄型の自発光型画像表示装置が注目を浴びている。上記表示装置としては、例えば、紫外光を蛍光体に照射することで蛍光体を励起して発光させるプラズマディスプレイパネル(PDP)、電子放出素子から放出された電子を蛍光体に照射することで蛍光体を励起して発光させるフラットパネルディスプレイなどが提案されている。

【0008】

上記電子放出素子を用いたディスプレイは、減圧下で、素子から放出された電子を蛍光体に照射することで蛍光体を発光させるため、発光機構が基本的にCRTと同一である。そのため、視野角依存性がなく、高輝度なディスプレイが期待できる。

【0009】

上記電子放出素子には、大きく分けて、冷陰極と、熱陰極とがある。そして、冷陰極素子としては、さらに、電界放出型電子放出素子(以下「FE」と呼ぶ)や、金属層/絶縁層/金属層の積層体からなる電子放出素子(以下『MIM」と呼ぶ)や、表面伝導型電子放出素子などが挙げられる。

【0010】

上記電子放出素子を用いた画像表示装置においては、素子を例えば10−4Paよりも低い圧力に維持された気密容器内で動作させる必要がある。上記冷陰極素子の中で、表面伝導型電子放出素子を用いた画像表示装置としては、例えば、特開平06−342636号公報、特開平07−181901号公報、特開平08−034110号公報、特開平08−045448号公報、特開平09−277586号公報などに開示されている。

【0011】

図5及び図6に、上記公報で開示された表面伝導型電子放出素子の一例の概略構成を示す。また、図7に上記公報で開示している表面伝導型電子放出素子を用いた画像表示装置の一例の概略構成図を示す。

【0012】

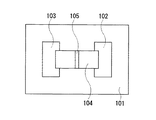

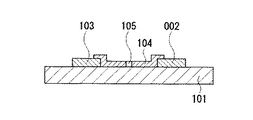

図5は、表面伝導型電子放出素子の平面図であり、図6は表面伝導型電子放出素子の断面図である。上記図5及び図6において、101は絶縁性基板、104は導電性膜、102、103は電極、105は電子放出部を示す。電子放出部105は、間隙を有する。そして、電極102、103間に電圧を印加することで電子放出部105から電子が放出される。

【0013】

また、図7において、5005はリアプレート、5006は外枠、5007はフェースプレートである。外枠5006、リアプレート5005、フェースプレート5007の各接続部を不図示の低融点ガラスフリット等の接合材により接合(封着)し、画像表示装置内部を真空に維持するための気密容器を構成している。

【0014】

リアプレート5005上には、表面伝導型電子放出素子5002がN×M個配列形成されている(N、Mは2以上の正の整数であり、目的とする表示画像数に応じて適宜設定される)。そして電子放出素子と蛍光体とが対向して配置されている。

【0015】

また、電子放出素子5002は、図7に示すとおり、M本の列方向配線107とN本の行方向配線106とによりマトリクス状に配線されている。なお、このように、マトリクス状に配線する場合には、少なくとも、行方向配線と列方向配線が交差する部分に、両配線間を電気的に絶縁するための不図示の絶縁層が配置されている。

【0016】

フェースプレート5007の下面には、蛍光体からなる蛍光膜5008が形成されている。そして、蛍光膜5008のリアプレート側の面にはAl等からなるメタルバック5009が形成されている。

【0017】

カラー表示の場合には、赤(R)、緑(G)、青(B)の3原色の蛍光体(不図示)が塗り分けられている。また、蛍光膜111をなす上記各色蛍光体の間には黒色体(不図示)が配される。

【0018】

上記気密容器(気密容器)の内部は10―4Paよりも低い圧力の真空に維持されている。このようにして、電子放出素子が形成されたリアプレート5005と蛍光膜が形成されたフェースプレート5007間は一般に数百μm〜数mmに保たれている。

【0019】

以上説明した画像形成装置の駆動方法は、容器外端子Dx1〜Dxm、Dy1〜Dyn、及び配線106、107を通じて各電子放出素子5002に電圧を印加することで、各素子5002から電子を放出する。

【0020】

それと同時に、メタルバック5009に容器外端子Hvを通じて数百V〜数kVの高電圧を印加する。このようにすることで、各素子5002から放出された電子を加速し、対応する各色蛍光体に衝突させる。これにより、蛍光体が励起され発光し、画像が表示される。

【0021】

【発明が解決しようとする課題】

近年、画像形成装置においては、より一層の大画面化が求められている。そこで、数十インチの画像形成装置を低コストで作成するためには、上記配線を導電体の粒子を基板上に塗布し、加熱することで焼き固める方法(例えば印刷法)で形成することが望ましい。印刷法、特にはスクリーン印刷法によれば、厚膜の配線を低コストで作成できるので好ましい。

【0022】

ところで、上記電子放出素子を用いた画像形成装置では、気密容器170を構成する各部材(外枠5006、フェースプレート5007、リアプレート5005)が、接合材(例えばフリットガラスなど)を介して互いに接合される。

【0023】

また、素子を駆動するための配線(5004、5003)は、気密容器170の外側に配置される電圧発生源などから気密容器内の各素子へ電圧を供給する役割を担っている。そのため、素子を駆動するための配線が、気密容器の接合部を通ることとなる。したがって、上記接合部に存在する配線も、上記接合材とともに気密容器170内の真空維持の一端を担うこととなる。

【0024】

一方、上記印刷法で形成される配線は、一般に、導電体(例えば金属)の粒子と、バインダーと、溶剤などとを練り合わせたぺ一ストを、基板上に塗布したのちに焼成することでバインダーなどを除去して作成する。

【0025】

このため、上記方法により形成した配線は、導電体(例えば金属)粒子の集合体(焼結体)となるため、緻密性に欠ける場合がある。ここで言う、緻密性とは、具体的には上記導電体(例えば金属)粒子同士の隙間の間隔、及び隙間の存在程度である。

【0026】

したがって、図7に示した気密容器170で言えば、外枠とガラス基板(5007或いは5001)との接合部を通る配線を上記方法で形成した場合には、上記隙間が多く存在すると、気密容器170内部の圧力が徐々に上昇してしまう。

【0027】

このため、最悪の場合には、高い真空度を必要とする電子放出素子を用いた画像形成装置が機能しなくなってしまう。また、図7に示したようなマトリクス状に配線を形成する画像形成装置においては、列方向配線(107)はリアプレート101上に形成される。

【0028】

絶縁層114は少なくとも、行方向配線106と列方向配線107との交差部において、列方向配線107上に形成される。そして、行方向配線は、絶縁層114と列方向配線107との積層体上、リアプレート上に連続して形成される。このように、行方向配線は、略平坦な面上に形成される列方向配線と異なり、段差が著しい部分に形成される。このため、行方向配線の位置精度が悪くなったり、上記段差部における電気的接続が悪くなってしまう場合があった。

【0029】

本発明は上述の問題点にかんがみ、上記した気密容器の接合部(封着部)における、配線の構造に起因すると思われる真空リークを抑制することを目的とする。また、精度良く、そして段差部での電気的接続も良好に配線を形成することを第2の目的とする。さらには、気密容器の製造工程に要する時間を長くすることなく、長期に渡り高い真空度を維持できる気密容器の製造方法を提供することを第3の目的とする。また、同時に、長期に渡って、安定な画像の得られる画像形成装置を提供することを第4の目的とする。

【0030】

【課題を解決するための手段】

本発明の画像形成装置の製造方法は、上記目的を達成するために本発明は、以下の工程を備える。

すなわち、電子放出素子と上記素子に接続する配線とを有するリアプレートと、電極を有するフェースプレートとが接合部材を介して接合された気密容器を有する画像形成装置の製造方法であって、上記配線の一部であって、上記接合部材が配置される接合部を通り、上記容器の内部と外部とを繋ぐ第一の配線を形成するために、導電体粒子を含有するペーストを塗布し、焼成する第一のステップと、上記第一のステップの後に、上記第一の配線と接続され、上記容器内に位置する第二の配線を形成するために、導電体粒子を含有するペーストを塗布し、焼成する第二のステップとを有することを特徴とする。

本発明の製造方法によれば、接合部に位置する配線を、長時間焼成することができる。その結果、接合部におけるリークが抑制され、長時間に渡り、安定な画像形成が行える。

本発明は、さらに、上記配線が、行方向に延びた複数の行方向配線と、上記行方向配線と絶縁され、上記行方向に対して実質的に垂直な方向に延びた複数の列方向配線とからなり、上記行方向配線を、上記第一のステップ及び上記第二のステップにより形成することをも特徴とする。そして、また、上記列方向配線は、上記行方向配線を形成する上記第一のステップと同一のステップにおいて形成することをも特徴とする。

【0031】

このように、マトリクス配線を形成することにより、実質的に、配線形成のための工程数を増やさずに、上記接合部に位置する配線(取出し部)の焼成時間を長く確保することができる。

また、本発明は、上記絶縁層を、上記行方向に延びたライン状に形成し、上記第一のステップで形成した行方向配線の一部と接続するように形成することをも特徴とする。そして、本発明は、上記行方向配線の厚みを上記列方向配線の厚みよりも厚く形成することをも特徴とする。このように、形成することで、行方向配線の段差部での断線や電気的接続不良の発生を抑制できる。

【0032】

本発明は、また、上記電子放出素子が、第一の電極と、第二の電極とを有し、上記第一のステップの前に上記第一の電極及び第二の電極を形成するステップを有することをも特徴とする。このように形成することで、配線と電子放出素子との電気的接続をより確実なものとすることができる。

【0033】

【発明の実施の形態】

以下、本発明を好ましく用いることのできる画像形成装置の構成の一例、及び上記画像形成装置の製造方法の一例について説明する。ここでは、上記電子放出素子として表面伝導型電子放出素子を用いた画像形成装置を例に説明する。なお、本発明が好ましく適用される電子放出素子としては、基本的には上述の減圧下で駆動することを要件とする電子放出素子である。

【0034】

さらには、上述のFE、MIM、表面伝導型電子放出素子などの2端子の冷陰極を用いた画像形成装置に好ましく適用できる。さらには、大面積に低コストで形成可能な表面伝導型電子放出素子を用いた画像形成装置に最も好ましく適用できる。

【0035】

図10は、本発明を好ましく適用可能な画像表示装置(フラットパネルディスプレイ)の構成の一例を示す模式図であり、説明のため、一部を切り欠いている。図10において、101はリアプレート、109は外枠、110はフェースプレートである。外枠109、リアプレート101、フェースプレート110の各接合部を不図示の接合材により封着し、気密容器(気密容器)170を構成している。なお、ここでは、上記接合材として低融点フリットガラスを用いたが、接合材としては、その他の材料も用いることができる。

【0036】

また、リアプレート101とフェースプレート110との距離がマイクロメートルオーダーに設定される画像形成装置においては、上記外枠109を用いず、リアプレートとフェースプレートを接合部材により直接接合する場合もある。

【0037】

このような場合には、接合材の厚みでリアプレートとフェースプレートとの間隔が規定される。したがって、本実施の形態においては、外枠109を必ずしも必要とはしない。また、リアプレートの面積は、外枠109で囲まれた面積よりも大きく設定されている。これは、気密容器外部に配置する駆動回路と気密容器内の配線とをリアプレート上で容易に接続することを目的としている。

【0038】

このため、外枠(接合材)で囲まれる領域より外側のリアプレート101上にも気密容器内部から延長された行方向配線取出し部106’、列方向配線取出し部107(不図示)が形成されている。なお、図10では、行方向配線106が、2方向へ、気密容器内部から気密容器外部にまで延長されて形成されている例を示した。

【0039】

しかし、列方向配線での電圧降下も無視できない場合などには、列方向配線も、2方向に、気密容器内部から気密容器外部にまで延長されて形成される場合もある。さらには、用いられる電子放出素子によって、また、収束電極の追加などによって気密容器内部から、気密容器外部へ配線を取出す方向の数は適宜設定される。

【0040】

なお、本実施の形態において、「取出し部」とは、リアプレート上に形成された、気密容器内部に位置する配線から気密容器外部にかけて延長する配線を意味する。但し、「取出し部」と、気密容器内部に位置する配線とが必ずしも別に形成されるわけではない。つまり、図10に示したような、行方向と列方向の配線を持つ画像形成装置においては、列方向配線107を、一度に、気密容器内部(図1中の符号2で示した点線で囲まれる領域)に位置する配線と取出し部とを形成する場合もある(図1参照)。

【0041】

リアプレート101上には、表面伝導型電子放出素子113がN×M個配列形成されている(N、Mは2以上の正の整数であり、目的とする表示画素数に応じて適宜設定される)。そして、電子放出素子と各色の蛍光体とが1対1で、対向して配置されている。上記N、Mの数は、製造する画像形成装一置の表示面積、表示画像の精細度、表示画像の縦横比で決まる。

【0042】

このため、本例においては、Nを3000、Mを1000としたが、この数に限定されるものではない。また、素子113は、図10に示すとおり、第一の方向(Y方向)に配置されたN本の列方向配線107と、第二の方向(X方向)に配置されたM本の行方向配線106とによりマトリクス状に配線されている。

【0043】

なお、本実施の形態においては、マトリクス状に配置された配線のうち、下側(リアプレート側)に配置された配線を下配線、一方、上側に配置された配線を上配線と呼ぶ場合もある。つまり、図10においては、列方向配線107が下配線となり、行方向配線106が上配線となる。

【0044】

また、下側に位置する配線は、上側に位置する配線の厚みと同等かそれよりも小さいものとする。これは、上側に位置する配線は、下側に位置する配線を乗り越えて形成されるので、少しでも乗り越える段差を少なくするためである。

【0045】

特に、上述の電子放出素子の中でも、横形の電子放出素子を用いた画像形成装置では、形成する画像の面積を大きくすればするほど、行方向配線の厚みを列方向配線の厚みよりも大きくする必要がある。なお、ここでいう、横形電子放出素子とは、リアプレート基板上の同一平面上に少なくとも一対の電極を配置し、その電極間にポテンシャルの差を生じさせて、上記一対の電極間から電子を放出する素子を指す。

【0046】

横形の電子放出素子においては、電子放出部に流れる電流がすべて放出電流となるわけではない。図13は、横形の電子放出素子の電極間に印加する電圧(Vf)に対する、放出電流(Ie)と電極間を流れる素子電流(If)との関係を模式的に示したものである。電子が放出されるのと同時に、電極間を流れる無効な電流(If)が生じる。

【0047】

この傾向は、横形の電子放出素子に共通なものである。なお、図13中のVthは、放出電流Ieが観測され始める電圧である。したがって、本例の表面伝導型電子放出素子を用いた画像形成装置において、特に、行方向配線を線順次走査する場合には、行方向配線を列方向配線よりも低抵抗とする必要がある。

【0048】

これは、上述したようにIfが流れる横形の電子放出素子をマトリクス駆動する場合、電子放出素子がより多く共通接続されている行方向配線に、より多くの電流が流れることになる。そのため、配線自体の抵抗を、列方向配線よりも低く抑える必要がある。具体的には、列方向配線よりも厚みを大きくすることにより形成する画像の精細度を損なわず、配線の抵抗を低くする。

【0049】

以上の理由から、特に、横形の電子放出素子などのように、放出電流(Ie)にはならずに素子を流れる電流(If)を多く生じる電子放出素子を用いた画像形成装置の場合には、厚みの少ない方の配線を上記下配線とし、厚みの大きい配線を上記上配線とすることで、上配線が乗り越える配線の厚みを少なくする。

【0050】

図8は、リアプレート101上に形成した列方向配線107、行方向配線106、表面伝導型電子放出素子113の一部を拡大した模式図である。素子113自体の構成は図5及び図6で示したものと同じである。但し、導電性膜104の形状をインクジェット法で作成した場合に特有な円形状で示した。

【0051】

図8に示すように、少なくとも、行方向配線106と列方向配線107が交差する部分には、両配線間を電気的に絶縁するための絶縁層114が形成されている。リアプレート101としては、石英ガラス、Na等の不純物含有量を減少したガラス、背板ガラス、背板ガラスにスパッタ法等により形成したSiO2を積層したガラス基板及びアルミナ等のセラミックス等を用いることができる。

【0052】

対向する電極102、103の材料としては、一般的な導体材料を用いることができる。これは、例えばNi、Cr、Au、Mo、W、Pt、Ti、Al、Cu、Pd等の金属、或いは合金、及びPd、Ag、Au、RuO2、Pd−Ag等の金属或いは金属酸化物とガラス等から構成される印刷導体、In2O3一SnO2等の透明導電体及びポリシリコン等の半導体材料等から適宜選択することができる。

【0053】

電極102と103の間隔L、電極幅W1、導電性膜4の幅W2などの形状は、応用される形態等を考慮して適宜設計される。電極102、103の間隔Lは、好ましくは数百nmから数百μmの範囲とすることができ、より好ましくは数μmから数十μmの範囲とすることができる。

【0054】

電極102、103の長さW1は、これら電極102、103の抵抗値、電子放出特性を考慮して、数μmから数百μmの範囲とすることができる。また、電極2、3の膜厚dは、数十nmから数μmの範囲とすることができる。

【0055】

上記電極102、103は、導電性膜104と列方向配線107、行方向配線106との電気的な接続を確実にするために設けられる。導電性膜104を直接、後述する配線106、107と接続させようとしても、その膜厚の差から、接続が十分に取れない場合があるからである。

【0056】

導電性膜104を構成する材料は、Pd、Pt、Ru、Ag、Au、Ti、ln、Cu、Cr、Fe、Zn、Sn、Ta、W、Pd等の金属や、Si、Geなどを始めとする半導体、さらには、それらの酸化物、ホウ化物、炭化物、窒化物等の中から適宜選択される。なお、後述するフォーミングの観点からは、酸化及び還元による抵抗値調整の容易さからPdを用いることが特に好ましい。

【0057】

また、導電性膜104の膜厚は、電極102、103へのステップカバレージ、電極102、103の抵抗値及び後述するフォーミング条件等を考慮して適宜設定されるが、通常は、1nmから数百nmの範囲とするのが好ましく、より好ましくは1nmから50nmの範囲とするのが良い。その抵抗値Rsは、10の2乗から10の7乗[Ω/口]の値である。

【0058】

なお、この抵抗値Rsは、厚さがt、幅がwで、長さがLの薄膜の抵抗Rを、R=Rs(L/W)とした時の抵抗値である。また、上記した電極102、103の厚みは、上記導電性膜104の厚みを加味して設計される。

【0059】

導電性膜104は、非常に薄い膜であるため、配線や電極の形成よりも前に形成すると、配線や電極形成の際の焼成温度により、凝集などを起こしてしまう場合がある。そのため、導電性膜の形成は、電極102、103及び配線106、107の作成工程後に行うことが好ましい。

【0060】

また、電極102、103は導電性膜よりは厚いが、配線106、107に比べれば十分に薄いので、配線を形成する前にリアプレート上に電極を形成することが好ましい。したがって、作成手順としては、電極(102、103)の形成工程→配線(106、107)及び絶縁層(114)の形成工程→導電性膜の形成工程の順が好ましい。また、配線と電極との接続は、電極の一部を配線が覆うことで行うことが接続を良好にするため特に好ましい。

【0061】

以上から、厚みの観点からは、導電性膜(104)が最も薄く、次いで電極(102、103)、さらに、列方向配線(107)、行方向配線(106)の順となる。

【0062】

絶縁層114の形態は、図8では櫛歯状としたが、この形態に限るものではない。少なくとも、列方向配線107と行方向配線106との交差部に形成されれば良い。

【0063】

行方向配線106は、図8では、櫛歯状の絶縁層上に配置されており、絶縁層114の凹部100において、素子113を構成する一方の電極の一部を覆うことで、電極と電気的に接続している。また、列方向配線107は、図8では、素子113を構成する一方の電極の一部を覆うことで、電極と電気的に接続している。行方向配線及び列方向配線の材料としては導体であれば特に制限されるものではないが、好ましくは、大気中での加熱で酸化しづらい材料が好ましく、例えばAg、Au、Ptなどが好ましい。

【0064】

Dx1〜Dxm、Dy1〜Dyn及びHvは、当該画像表示装置と不図示の電気回路とを電気的に接続するために設けたフレキシブルケーブルなどの電気接続用端子である。Dxl〜Dxmは、気密容器170内部から外部へ導出された行方向配線106’と、外枠109よりも外側(大気中)のリアプレート101上で電気的に接続している。

【0065】

Dy1〜Dynも同様に、気密容器170内部から外部へ導出された列方向配線107と、外枠109よりも外側(大気中)のリアプレート101上で電気的に接続している。また、Hvはメタルバック(素子から放出された電子を加速するための電極)112と電気的に接続している。

【0066】

上記気密容器の内部は10−4Paよりも低い圧力に維持されている。そのため、画像表示装置の表示画面を大きくする程、気密容器内部と外部との圧力差によるリアプレート108及びフェースプレート110の変形或いは破壊を防止する手段が必要となる。そのため、図10に示した本形態のディスプレイでは、フェースプレート110とリアプレート101との間に耐大気圧支持のためのスペーサ20を配置している。

【0067】

このようにして、電子放出素子113が形成された基板101と蛍光膜が形成されたフェースプレート110間は数百μm〜数mmに保たれ、気密容器170の内部は高真空に維持されている。ここでは、蛍光膜とメタルバックを用いたが、例えば、ITO電極を配置すれば、電子を加速するための電極と同時に蛍光膜としての役割を担わせることもできる。

【0068】

以上説明した画像表示装置は、容器外端子Dx1〜Dxm、Dy1〜Dyn、及び行方向配線106、列方向配線107を通じて各電子放出素子113に電圧を印加することで、各素子113から電子を放出する。

【0069】

それと同時に、メタルバック112に容器外端子Hvを通じて数百V〜数kVの高電圧を印加する。このようにすることで、各素子113から放出された電子を加速し、対応する各色蛍光体に衝突させる。これにより、蛍光体が励起され発光し、画像が表示される。

【0070】

動画を表示する場合には、行方向配線106を1行ずつ順次選択(電圧印加)すると同時に、列方向配線107に、入力された映像信号に応じて制御するための変調信号を印加する。このようにして所謂線順次駆動を行う。この線順次走査では、同時に選択されている素子は、列方向配線では一つの素子であり、行方向配線では最大3000素子となる。なお、1行づつ順次選択する配線として行方向配線を用いるのは、本数の少ない配線の方が、選択している時間を長く確保できるためである。

【0071】

次に、図12を用いて、上記表示パネルを駆動する際のより具体的な説明を以下に記す。

図12において、表示パネル170は、上述の気密容器に相当する(図10参照)。表示パネル170内の行方向配線106と接続された行方向配線端子Dx1〜DxM、同じく表示パネル101の列方向配線107と接続された列方向配線端子Dy1〜DyNを介して外部の駆動回路に接続されている。

【0072】

このうち、行方向配線端子Dx1〜DxMには、この表示パネル170に設けられているマルチ電子源、すなわち、M行N列のマトリクス状に配線された表面伝導型放出素子を、1行ずつ順次選択して駆動するための走査信号が、走査回路1020から入力される。

【0073】

一方、向配線端子Dy1〜DyNには、走査回路1020から行方向配線106に印加された走査信号により選択された一行の表面伝導型放出素子の各素子から放出される電子を、入力された映像信号信号に応じて制御するための変調信号が印加される。

【0074】

制御回路1030は、外部より入力される映像信号に基づいて適切な表示が行われるように各部の動作タイミングを整合させる働きを持つものである。ここで、外部より入力される映像信号1200には、例えばNTSC信号のように画像データと同期信号が複合されている場合と、予め両者が分離されている場合とがあるが、この実施の形態では後者の場合で説明する。

【0075】

なお、前者の映像信号に対しては、良く知られる同期分離回路を設けて画像データと同期信号Tsyncとを分離し、画像データをシフトレジスタ1040に、同期信号を制御回路1030に入力すれば本実施の形態と同様に扱うことが可能である。

【0076】

ここで、制御回路1030は、外部より入力される同期信号Tsyncに基づいて各部に対して水平同期信号Tscan、及びラッチ信号Tmry、シフト信号Tsft等の各制御信号を発生する。

【0077】

外部より入力される映像信号に含まれる画像データ(輝度データ)は、シフトレジスタ1040に入力される。このシフトレジスタ1040は、時系列的にシリアルに入力される画像データを画像の1ラインを単位としてシリアル/パラレル変換するためのもので、制御回路1030より入力される制御信号(シフト信号)Tsftに同期して画像データをシリアルに入力して保時する。こうしてシフトレジスタ1040でパラレル信号に変換された1ライン分の画像データ(電子放出素子N素子分の駆動データに相当)は、並列信号Id1〜IdNとしてラッチ回路1050に出力される。

【0078】

ラッチ回路1050は、1ライン分の画像データを必要時間の間だけ記憶して保持するための記憶回路であり、制御回路1030より送られる制御信号Tmryに従って並列信号1d1〜1dnを記憶する。

【0079】

こうして、ラッチ回路1050に記憶された画像データは、並列信号I'd1〜I'dnとしてパルス幅変調回路1060に出力される。パルス幅変調回路1060は、これら並列信号I'd1〜I'dnに応じて一定の振幅(電圧値)で、画像データ(I'd1〜I'dn)に応じてパルス幅を変調した電圧信号をI"d1〜I"dnとして出力する。

【0080】

より具体的には、このパルス幅変調回路1060は、画像データの輝度レベルが大きい程、パルス幅の広い電圧パルスを出力するもので、例えば最大輝度に対して30μ秒、最低輝度にして0.12μ秒となり、かつその振幅が7.5[V]の電圧パルスを出力する。

【0081】

この出力信号I"d1〜I"dnは、表示パネル101の列配線端子Dy1〜DyNに印加される。また、表示パネル170の高圧端子Hvには、加速電圧源1090から、例えば5KVの直流電圧Vaが供給される。

【0082】

次に、走査回路1020について説明する。この走査回路1020は、内部にM個のスイッチング素子を備えるもので、各スイッチング素子は、直流電圧源Vxの出力電圧もしくは0[V](グランドレベル)のいずれか一方を選択し、表示パネル170の外部端子Dx1〜DxMと電気的に接続するものである。

【0083】

これらスイッチング素子の切り換えは、制御回路1030が出力する制御信号Tscanに基づいて行われるが、実際には例えばFETのようなスイッチング素子を組み合わせることにより容易に構成することが可能である。なお、直流電圧源Vxは、電子放出素子の特性に基づき、走査されていない素手に印加される駆動電圧が電子放出しきい値電圧Vth電圧以下となるよう、一定定電圧を出力するよう設定されている。また、制御回路1030は、外部より入力する画像信号に基づいて適切な表示が行われるように各部の動作を整合させる働きをもつ物である。

【0084】

なお、シフトレジスタ1040やラッチ回路1050は、デジタル信号式のものでもアナログ信号式のものでも採用できる。すなわち、画像信号のシリアル/パラレル変換や記憶が所定の速度で行われれば良いからである。

【0085】

このような構成を取り得る本実施の形態の画像表示装置においては、各電子放出素子に、容器外端子Dx1乃至Dxm、Dy1乃至DyNを介して電圧を印加することにより、電子放出が生じる。また、高圧端子Hvを介してメタルバック1019或いは透明電極(不図示)に高圧を印加し、電子ビームを加速する。加速された電子は、蛍光膜1018に衝突し、発光が生じて画像が形成される。

【0086】

ここで述べた画像表示装置の構成は、本発明を適用可能な画像形成装置の一例であり、本発明の思想に基づいて種々の変形が可能である。入力信号についてはNTSC方式を挙げたが、入力信号はこれに限るものではなく、PAL、SECAM方式などの他、これらより多数の走査線からなるTV信号(MUSE方式をはじめとする高品位TV)方式をも採用できる。

【0087】

次に、図8、図10に示した表面伝導型電子放出素子を用いた本実施の形態の画像形成装置の製造方法の一例を、図1及び図4を用いて以下に示す。先ず、リアプレート101の作成工程を示す。

(1)リアプレート101を洗剤、純水、有機溶剤を用いて十分に洗浄後、電極102、103の材料を堆積させる。堆積する方法としては、例えば、蒸着法やスパッタ法などの真空成膜技術を用ればよい。

【0088】

その後、堆積した電極材料を、フォトリソグラフィー・エッチング技術を用いてパターニングし、図4(a)に示した一対の電極102、103を形成する。なお、ここでは、フォトリソグラフィー技術を用いた場合を示したが、大面積に低コストで精度良く、簡易に作成するために、好ましくはオフセット印刷法を用いる。

【0089】

オフセット印刷法では、例えば凹版の凹部に充填した有機金属ぺ一スト(インク)を一度ブランケットと呼ばれる転写体に転写し、さらに、ブランケットをリアプレート上に押し付けてインクを転写することで塗布する。そして、焼成することで電極を形成する。

【0090】

(2)次に、一方の電極103の一部を覆うように、気密容器内に位置する列方向配線、及び列方向配線の取出し部を連続した列方向配線107として形成する。また、同時に、行方向配線106の取出し部(第一の配線)106を形成する(図1(a)、図4(b))。

【0091】

具体的には、上記工程(1)で電極を形成したリアプレート101上に、導電性の粒子を配置し、焼成することで形成する。具体的には、導体粒子を含むぺ一ストを塗布、焼成することで形成する。より具体的には、印刷法が好ましい。また、印刷法としては、形成しようとする配線パターンに対応する開口部を持つマスクを通して、上記ぺ一ストをリアプレート上に形成する方法が好ましく、特には、スクリーン印刷法が好ましい。上記導電性粒子としては、平均粒径が0.1μm、〜1μmのものを用いる。また、材料としては上述したAg,Au,Ptが好ましい。

【0092】

スクリーン印刷法では、列方向配線107のパターン、及び行方向配線の取出し部(第一の配線)106’に対応した開口を持つマスク(スクリーン版151)を通して導電性ぺ一スト(配線を構成する金属粒子とバインダーなどを含むぺ一スト)をリアプレート上に塗布する。

【0093】

続いて、塗布したぺ一ストを乾燥、焼成することで、ぺ一スト中の余分な有機物を除去し、列方向配線107、行方向配線の取出し部(第一の配線)106’を形成する。なお、上記導電性ぺ一ストに、感光性材料を含有させた感光性導電ぺ一ストを用いて、上記配線を形成することもできる。

【0094】

具体的には、感光性導電ぺ一ストをリアプレート101上全面に塗布し、乾燥させる。続いて、所望のパターン(列方向配線のパターン及び行方向配線の取出し部のパターン)に光を照射(露光)する。その後、不要な感光性導電ぺ一ストをリアプレート上から除去(現像)し、焼成する。このように感光性導電ぺ一ストを用いれば、精細度の高い配線が得られるので好ましい。

【0095】

上記スクリーン印刷法による、リアプレート101上へのペーストの形成方法を図15、図16を用いて説明する。先ず、上記工程1で作成したリアプレート101とスクリーン版151との位置合わせを行う。そして、スクリーン版151上に上記導電性ぺ一スト153を配置する(図15(A))。なお、スクリーン版151には、列方向配線及び行方向配線の取出し部のパターンに対応した開口部161が形成されている(図16)。

【0096】

続いて、スキージ152をスクリーン版151に押し当てながら図15(B)に示した矢印の方向に動かすことで、スクリーン版151の開口部を通して、導電性ぺ一スト153が所望のパターンでリアプレート上に形成される(図15(B)、図15(C))。

【0097】

また、上記感光性導電ぺ一スト153をスクリーン印刷法により形成することもできる。すなわち、リアプレート上にスクリーン印刷法を用いて所望の領域に感光性導電ペースト153を塗布し、乾燥させる。その後に、上記露光、現像、焼成を行うことで、上記配線の形成を行えば、感光性導電ペースト153の破棄量を減らせるので好ましい。

【0098】

本例の画像形成装置では、行方向配線106を2方向から取出す構成とした。これは、表面伝導型電子放出素子が、放出電流(Ie)とともに、放出されない電流(素子電流(If))を生じるためである。すなわち、上記したように、行方向配線を線順次に走査する際に、1本の行方向配線に接続される複数の素子から電子放出させる時には、列方向配線107よりも行方向配線106に多くの電流が流れる。

【0099】

このため、大面積の画像形成装置においては、行方向配線の電圧降下が無視できなくなる。そこで、本例の画像形成装置では、行方向配線の取出し部を2方向とし、行方向配線の両端から電圧を供給して上記電圧降下を抑制している。なお、図1の符号2に示される点線で囲まれた領域は、外枠109、接合材が配置される領域を示している。

【0100】

(3)次に、既に形成した列方向配線107と、次の工程で作成する行方向配線106との交差部に絶縁層114を形成する(図1(b)、図4(c))。絶縁層の形状としては、例えば、図4(c)に示すように櫛歯状に連続した形態とすれば、行方向配線が、列方向配線との交差部で乗り越える段差(列方向配線107の厚みと絶縁層114の厚みの和)を低減できる。

【0101】

さらには、絶縁層114の凹部100で電極102の一部を覆うことができるので、電極102との接続を簡易にすることができる。なお、絶縁層114の形状としては、図4(c)に示したものだけではなく、上記した交差部にのみ離散的に形成しても良い。

【0102】

絶縁層114の形成方法は特に限定されるものではないが、上記工程(2)で配線を形成したリアプレート101上に、絶縁材の粒子を配置し、焼成することで形成する。具体的には、絶縁体粒子を含むぺ一ストを塗布、焼成することで形成する。より具体的には印刷法が好ましい。

【0103】

また、印刷法としては、形成しようとする絶縁層のパターンに対応する開口部を持つマスクを通して、印刷ぺ一ストをリアプレート上に形成する方法が好ましい。また、特には、良好な絶縁性を確保するため、及び低コスト性を考えると、上記したスクリーン印刷法で形成することが望ましい。

【0104】

具体的には、スクリーン印刷法では、櫛歯状のパターンに対応した開口を持つマスク(スクリーン版151)を通して絶縁性ぺ一スト(絶縁性粒子として用いるガラスフィラーと、必要に応じてペーストの形状を保持するバインダーなどを含むぺ一スト)を所望の領域に塗布する。続いて、塗布したぺ一ストを乾燥、焼成することで、ぺ一スト中の余分な有機物を除去しへ絶縁層114を形成する。

【0105】

さらには、上記絶縁性ぺ一ストに感光性材料を含ませた感光性絶縁ペーストを用いて、工程(2)と同様に、リアプレート上への塗布、乾燥、露光、現像、焼成を行うことで上記絶縁層114を形成することもできる。

【0106】

また、工程(2)で説明したように、上記感光性絶縁ぺ一ストを、スクリーン印刷法を用いて形成することもできる。このように、感光性絶縁ペーストを用いれば、より精細度の高い、絶縁層114が形成できる。

【0107】

また、絶縁層114は、図1に示す上記領域2よりも内側(気密容器内)に形成することが好ましい。これは、印刷法で絶縁層を形成する場合には、領域2に印刷法で形成した配線取出し部と絶縁層とが存在することになり、真空リークの可能性が増えるためである。

【0108】

また、さらには、電子放出素子を用いているので、真空領域内にある絶縁体の不要なチャージアップを起こす可能性を減らすためであもある。さらには、絶縁層114は、図1に示すように、上記工程(2)でリアプレートの左右に形成した行方向配線の取出し部106’間をつなげる様に形成することが好ましい。このように形成することで、次の工程で形成する行方向配線106と、行方向配線取出し部106’との電気的接続をより確実なものにできるからである。

【0109】

(4)次に、気密容器内に位置する行方向配線(第二の配線)106を形成する(図1(c)、図4(d))。具体的には、上記工程(3)で絶縁層114を形成したリアプレート101上に、導電性の粒子を配置し、焼成することで形成する。具体的には、導体粒子を含むぺ一ストを塗布、焼成することで形成する。

【0110】

より具体的には、印刷法が好ましい。また、印刷法としては、形成しようとする配線パターンに対応する開口部を持つマスクを通して、印刷ペーストをリアプレート上に形成する方法が好ましく、特には、工程(2)で説明したスクリーン印刷法が好ましい。上記導電性粒子としては、0.1μm〜5μm、好ましくは0.3μm〜5μmのものを用いる。また、材料としては、上述のAg,Au,Ptが好ましい。

【0111】

スクリーン印刷法では、行方向配線パターンに対応した開口を持つマスク(スクリーン版151)を通して導電性ぺ一スト(配線を構成する金属粒子とバインダーなどを含むぺ一スト)をリアプレート上に塗布する。

【0112】

続いて、塗布したぺ一ストを乾燥、焼成することで、ぺ一スト中の余分な有機物を除去し、気密容器内に位置する行方向配線(第二の配線)106を形成する。また、上記導電性ペーストに感光性材料を含ませた感光性導電ぺ一ストを用いて、工程(2)と同様に、リアプレート上への塗布、乾燥、露光、現像、焼成を行うことで、上記行方向配線106を形成することもできる。

【0113】

また、工程(2)で説明したように、上記感光性導電ぺ一ストを、スクリーン印刷法を用いて形成することもできる。このように、感光性導電ぺ一ストを用いれば、より精細度の高い、行方向配線106が形成できる。

【0114】

この工程により、絶縁層114の開口部100において露出していた電極103の一部を、行方向配線106が覆い、行方向配線と電極103との接続が行われる。また、同時に、上記工程(2)で予め形成していおいた行方向配線の取出し部(第一の配線)106’と、本工程で形成した気密容器内に位置する行方向配線(第二の配線)106とを接続する。

【0115】

この接続は、上記取出し部(第一の配線)106’の端部を、気密容器内に位置する行方向配線(第二の配線)l06が領域2内で覆うことで行うことが好ましい。このように、気密容器内に位置する行方向配線(第二の配線)106を形成することで、電気的な接続をより確かなものとすることができる。

【0116】

(5)次に、各電極102、103間に導電性膜104を形成する。導電性膜104の形成方法としてはどのような方法を用いても構わないが、大面積を低コストで簡易に形成可能な、インクジェット法を用いることが好ましい。具体的には、上述の導電性膜を構成する材料を含む液滴を、図11に示した装置を用いて、電極102、103間に付与し、焼成することで導電性膜104を形成する(図4(e))。

【0117】

インクジェット方式としては、ノズル内に発熱抵抗素子を埋め込み、その発熱により液体を沸騰させその泡の圧力により液滴を吐出させる方式(バブルジェット(BJ)方式)、または、ピエゾ素子に電気信号を加えて変形させ、液室の体積変化を励起して液滴を飛ばす方式(ピエゾジェット(PJ)方式)などにより、上記導電性膜を構成する材料を含有する液体を吐出し、導電性膜を形成しようとする位置に付与する。

【0118】

インクジェット法で使用されるインクジェットのヘッド(吐出装置)の模式図を図11に示す。図11(a)は吐出口(ノズル)24が単一である、シングルノズルのヘッド21である。

【0119】

図11(b)は、複数の液滴吐出口(ノズル)24を持つマルチノズルのヘッド21である。特に、マルチノズルヘッドは、基板上に複数の素子を形成する必要のあるディスプレイを作成する際に、上記液体の付与に要する時間を短くすることができるので有効である。

【0120】

なお、図11中、22はヒーターまたはピエゾ素子、23はインク(上記液体)流路、25はインク(上記液体)供給部、26はインク(上記液体)溜めである。ヘッド21とは離れてインク(上記液体)のタンクがあり、上記タンクとヘッド21とは、チューブを介してインク供給部25で接続される。

【0121】

インクジェット方式に用いることのできる液体としては、例えば上述した材料の粒子を分散した液体や、上述した材料の錯体などの化合物を含む溶液などが挙げられるが、これらに限るものではない。

【0122】

(6)次に、フォーミング処理を行う。各電極102と103との間に適宜の電圧を印加し、導電性膜104に電流を流して、導電性膜104の一部に間隙を形成する。後述する活性化処理を行わない場合には、この処理により形成した間隙及びその近傍が電子放出部105を形成する(図8)。

【0123】

(7)次に、好ましくは、活性化処理を行う。活性化処理とは、炭素化合物が存在する雰囲気中で、電極102と103の間に適宜の電圧を印加し、電子放出特性の改善を行う処理である。この活性化処理により、上記フォーミング処理により形成された間隙内部の基板101上、及び間隙近傍の導電性膜104上に炭素もしくは炭素化合物を堆積させる。

【0124】

この工程により、上記フォーミング工程で形成した第一の間隙内に形成されたカーボン膜による第二の間隙が形成される。なお、第二の間隙は、第一の間隙よりも間隔が狭くなる。なお、活性化処理を行うことにより、活性化を行う前と比較して、同じ印加電圧における放出電流を増加させることができる。

【0125】

より具体的には、有機物を10のマイナス3乗ないし10のマイナス6乗[torr]程度の範囲内で導入した真空雰囲気中で、電圧パルスを定期的に印加することにより、雰囲気中に存在する有機化合物を起源とする炭素もしくは炭素化合物を堆積させる。以上のようにして、表面伝導型放出素子を有するリアプレート(電子源基板)101が作成できる。

【0126】

以上説明した本発明の製造方法によれば、接合部(封着部)に位置する、導体粒子の集合体で形成された取出し部の配線が、上記した絶縁層及び行方向配線の形成時の焼成工程を経ることになる。

【0127】

換言すると、接合部に位置する配線(取出し部)は、接合部に位置する配線を最後に形成する場合に比べ、単純に考えると少なくとも3回の焼成工程を確保できる。このため、接合部に位置する配線(取出し部)の緻密度を向上でき、 したがって、真空リークを抑制することができる。

【0128】

なお、上記取出し部の配線の焼成時間を最も長く確保するには、接合部に位置する配線(第一の配線)だけを先ず最初に形成し、その後、気密容器内部に位置する、列方向配線(第二の配線)、絶縁層、行方向配線(第二の配線)という順で作成すれば、少なくとも4回の焼成工程を経ることができる。

【0129】

或いは、取出し部を形成した後に、十分な時間焼成を別に行うことも考えられる。このように、特別に、焼成回数或いは焼成時間を確保することによっても、緻密さの向上に繋がるので気密性の向上に効果がある。

【0130】

しかしながら、一方で、製造時間を長くとることになるため、製造コストの点からは好ましくない。したがって、本来独立に作成しなければならない、行方向配線、列方向配線、絶縁層の作成工程に最低限必要な焼成工程を増やさずに、先ず最初に形成する配線と同時に行方向配線の取出し部(第一の配線)及び、列方向配線の取出し部(第一の配線)を形成することが最も好ましい。

【0131】

また、以上説明した本発明の製造方法によれば、行方向配線を、段差が少ない状態(比較的平坦な状態)で形成できる。つまり、行方向配線の取出し部については、列方向配線と同時に形成することで、非常に平坦な面(リアプレート)上に形成できる。

【0132】

そして、気密容器内に形成する行方向配線は、行方向配線の取出し部の端部の上と、絶縁層の上に形成されるために、比較的平坦な構造体上に形成できる。その結果、精度良く、そして段差部での電気的接続不良が生じないように行方向配線を形成できる。

【0133】

次に、フェースプレートの作成工程を示す。

(8)先ず、フェースプレート110を洗剤、純水、有機溶剤を用いて十分に洗浄後、フェースプレート基板110上に、図14に示したように、蛍光体を配置するための開口部を複数持つ黒色部材(ブラックマトリクス)123を形成する。黒色部材としては、例えば黒鉛を主成分とする材料が用いられるが、これに限られるものではない。

【0134】

ここでは、黒色部材は、印刷法またはフォトリソグラフィー法を用いて、図14(a)に示したようなストライプ状に形成した。また、黒色部材123のパターンは、図14(b)のようなマトリクス状のものであってもよい。

【0135】

(9)次に、黒色部材の開口部に、スクリーン印刷法などを用いて、蛍光体121を所定の開口部に配置する。

【0136】

(10)さらには、蛍光体121及び黒色部材123上に、フィルミンク層を形成する。フィルミンク層の材料としては、例えば、ポリメタクリレート系、セルロース系、アクリル系などの樹脂を有機溶剤に溶解させたものをスクリーン印刷法などで塗布し、乾燥させる。

【0137】

(11)次に、フィルミンク層上に金属膜(Al)を蒸着などにより形成する。(12)その後、フェースプレートを加熱することで、蛍光体ぺ一スト内に含まれていた樹脂及び、フィルミンク層を除去し、蛍光体、黒色部材、メタルバックが形成されたフェースプレートを得る。

【0138】

(13)以上のようにして作成したフェースプレートと、上述の工程で電子放出素子などが形成されたリアプレート101との間に、スペーサ20、外枠109を配置し、位置合わせを行う。

【0139】

そして、外枠とフェースプレート及びリアプレートとの接合部に配置した接合部材を加熱することで、各部材を接合(封着)し、図10に示した気密容器(表示パネル)170を得る。上記封着を真空チャンバー中で行うと、封着と同時に射止が行うこともできるので真空チャンバー中での封着が好ましい。

【0140】

なお、本例においては、電子放出部を形成した後に、封着工程を行ったが、上記工程(1)〜(5)で形成したフォーミング前の電子放出素子を有するリアプレートと、上記工程(8)〜(11)で作成したフェースプレートとを封着した後に、上記工程(6)、(7)を行っても良い。

【0141】

以下に、本発明の製造方法を実施例を用いて具体的に説明する。

[第1の実施例]、

以下、本発明の製造方法を用いた画像形成装置について、説明する。

本実施例では、図10に示した電子放出素子として表面伝導型電子放出素子を用いた画像形成装置を作成した。以下、図1、図4、図10を用いて本実施例を説明する。

【0142】

図4は、本実施例のリアプレート101の製造行程を示した上面図である。図4(a)から図4(e)においては、説明を簡略にするために、電子放出素子を2個×2個、計4個のマトリックス状に配線とともに形成した例で示す。

【0143】

図4において、102、103はオフセット印刷によって形成された電極である。この電極102、103は、20μmのギャップを隔てた長方形状の一対の電極がX方向に1000組み、Y方向に5000組、マトリクス状に配置されている。

【0144】

107はリアプレート101上に、導電性ぺ一スト(インキ)を、印刷法を用いて塗布し、次いで焼成することによって形成した列方向配線である。導電性ぺ一ストとしては、主成分の銀粒子(成分比は78%程度)、ガラスフリット(2%程度)、エチルセルロース系樹脂バインダー(2%程度)、及び有機溶剤(18%程度)からなる銀ぺ一ストを用いた。

【0145】

そして、114は列方向配線と略直交する方向に、低融点ガラスを含む絶縁性ペースト(インキ)を、印刷法を用いて塗布し、焼成することによって形成された短冊状の絶縁層である。この絶縁層114は、電極103側の位置に切りかき状の開口部100を有している。

【0146】

106は絶縁層114上に、上記銀ぺ一スト(インキ)を、印刷法を用いて塗布し、焼成することによって形成された行方向配線である。行方向配線106は、絶縁層114の開口部100で電極103と電気的に接続している。列方向配線107、絶縁層114、行方向配線106はともにスクリーン印刷法で形成されている。

【0147】

以下、図4(a)から図4(e)、図1を用いて本実施例の素子基板(リアプレート)の製造方法を順に説明する。

先ず、図4(a)のように、一対の電極102、103が配置されたリアプレート101を準備する。

【0148】

次に、リアプレート101上に、導電性ぺ一ストとして銀ぺ一スト(インキ)を、電極102の一部を覆うように上述のスクリーン印刷法により形成した。その後、焼成を行い、幅100μm、厚み12μmの列方向配線107を形成した。

【0149】

この際、行方向配線106の取り出し部106’を列方向配線107と同時に形成している(図1(a)、図4(b))。また、この工程では、列方向配線の取出し部と気密容器内部に位置する列方向配線とを一つの配線として同時に形成した。

【0150】

次に、列方向配線107と直交する方向に層間絶縁層114をスクリーン印刷法により塗布し、焼成することで形成した。ここで使用した絶縁性ぺ一ストインキ)材料は、酸化鉛を主成分としてガラスバインダー及び樹脂を混合したぺ一スト(インキ)を用いた。この印刷、焼成を4回繰り返し行い、ストライプ状に層間絶縁層114を形成した。なお、層間絶縁層114は、先に形成した行方向配線の取出し部106’の端部を接続するように形成した(図1(b)、図4(c))。

【0151】

次に、層間絶縁層114上に銀ぺ一スト(インキ)を電極103の一都を覆うように上述のスクリーン印刷法により形成した。その後、焼成を行い、幅100μm、厚さ12μmの行方向配線106を形成した。なお、行方向配線106の両端を、先に形成した行方向配線の取り出し配線106’の端部を覆うように形成することで、行方向配線106と取出し部106’とを接続した(図1(c)、図4(d))。以上により、層間絶縁層114を介しストライプ状の下配線とストライプ状の上配線が直交したマトリクス配線が形成される。

【0152】

次に、電子放出部を形成する。

先ず、電極102と電極103間に有機パラジウム水溶液の液滴をインクジェット法により基板上に付与した後、300℃、10分間の焼成処理を行い、Pdからなる所望の形状の導電性膜104を形成した(図4(e))。

【0153】

導電性膜は、Pdを主元素とし、その膜厚は10nmであった。こうして、フォーミング前までのリアプレート(電子源基板)101が完成する。このリアプレート101の上方に、3原色(R、G、B)の蛍光体を図14(a)のパターンで有するフェースプレート110を位置合わせするとともに、フェースプレートとリアプレート間にフリットガラスを予め接合部に設けた外枠109及びスペーサ20を配置した。その後、加熱しながら加圧することで、各部材を接合(封着)して気密容器170を形成した(図10)。

【0154】

この後、気密容器170の内部を10−4Paまで排気後、水素を導入した状態で、各列方向配線107及び行方向配線106にパルス状の電圧を印加する「フォーミング工程」を行った。この工程により、各導電性膜104に電流を流し、各導電性膜104の一部に間隙を形成した。なお、フォーミング工程では、5Vの定電圧パルスを繰り返し印加した。電圧波形のパルス幅とパルス間隔はそれぞれ1msec、10msecとした三角波とした。通電フォーミング処理の終了は、導電性膜の抵抗値が1Mオーム以上とした。

【0155】

さらに、フォーミング工程を終えた素子に活性化工程と呼ばれる処理を施した。上記気密容器内を10−6Paまで排気後、ベンゾニトリルを1.3×10−4Pa導入し、各列方向配線107及び行方向配線106にパルス状の電圧を印加する「活性化工程」を行った。この工程により、上記フォーミングで形成した間隙の内部及び間隙近傍の導電性膜104上に炭素膜を形成し、電子放出部105を得た。活性化工程では、各素子にパルス波高値15V、パルス幅1msecパルス間隔10msecとした矩形波のパルス電圧を印加した。この後、ベンゾニトリルを排気後、気密容器を封止した。

【0156】

そして、気密容器170を図12に示した駆動回路に接続し、列方向配線107には7Vの任意の電圧信号を、行方向配線106には一7Vの電位を順次印加走査し、それ以外の行方向配線は0Vの電位とした。フェースプレートのメタルバックに5kVのアノード電圧を印加したところ、任意の画像を表示することができた。そして、この画像形成装置を連続して駆動したところ、真空リークに伴う現象は確認されず、長時間に渡り良好な画像を表示することができた。

【0157】

[第2の実施例]

本実施例では、第1の実施例と基本的に同一の画像形成装置を作成した。但し、本実施例では図2に示すように、絶縁層120を画像形成領域外の列方向配線107上、及び画像形成領域外の行方向配線(取出し部)上に3個所形成した。

【0158】

これらの絶縁層120は、第1の実施例で示した絶縁層114の形成工程(図1の(b))と同一の工程で作成した(図2(b))。この絶縁層120も、絶縁層114と同一の材料、同一の製法で作成した。

【0159】

絶縁層120は、画像形成領域外のリアプレート上に蒸発型ゲッターを蒸着する際に配線間でのショートを引き起こさないように設けたものである。したがって、本実施例の画像形成装置においては、ゲッター材であるBa膜がこの絶縁層120上に形成されている。

【0160】

この絶縁層120、ゲッター膜の存在以外の製造方法及び画像形成装置の構成は、上述した第1の実施例と同様であるため、説明は省略する。

【0161】

本実施例で作成した画像形成装置を図12に示した駆動回路に接続して、駆動したところ、第1の実施例よりも長時間に渡り、安定な画像が得られた。また、第1の実施例と同様、真空リークによると思われる画像の劣化は見られなかった。

【0162】

[第3の実施例]

本実施例では、第2の実施例の構成に加え、さらに、図3に示すように、画像形成領域を取り囲むように絶縁層120を配置した。なお、この絶縁層120の製造方法は第2の実施例と同様にして、スクリーン印刷法を用いて形成した。

【0163】

そして、本実施例における絶縁層120は、画像形成領域外のリアプレート上にZr−V−Feからなる非蒸発型ゲッターを、画像形成領域を取り囲むように配置するために設けたものである。したがって、本実施例の画像形成装置においては、ゲッター材が第2の実施例に比べてさらに多く絶縁層120上に形成されている。

【0164】

そして、画像形成領域をゲッター材が取り囲んでいる。なお、本実施例では、第1の実施例と異なり、上記フォーミング及び活性化工程を行った後に、真空チャンバー中でフェースプレート、リアプレート、外枠の封着(接合)工程を行った。この封着工程により、上述の封止工程を同時に行った。

【0165】

これら以外の製造方法及び画像形成装置の構成は第1の実施例と同様であるため、説明は省略する。本実施例で作成した画像形成装置を図12に示した駆動回路に接続して、駆動したところ、第2の実施例よりもさらに長時間に渡り、安定な画像が得られた。

【0166】

また、第1の実施例と同様、真空リークによると思われる画像の劣化は見られなかった。

【0167】

[第4の実施例]

本実施例では、第1の実施例で用いた、導電性ペースト、及び絶縁性ぺ一ストに、紫外線に反応して硬化(不溶化)する感光性材料を加えた。そして、第1の実施例で記載した配線106、107、絶縁層114のそれぞれの形成段階において、スクリーン印刷法を用いて、感光性導電ペースト、感光性絶縁ぺ一ストをそれぞれリアプレート上に塗布し、乾燥させた。

【0168】

そして、配線106、107、絶縁層114に対応するそれぞれの開口を有するマスクを用いて、紫外線を感光性ぺ一ストに照射して硬化させた。その後、溶剤によりリアプレートを洗浄し、焼成することで、配線106、107、絶縁層114をそれぞれ形成した。

【0169】

なお、本実施例で作成した配線106、107、絶縁層114のそれぞれの幅は、第1の実施例で作成したものよりも20%小さいものとした。この工程以外は、第1の実施例と同一の工程により、図10に示した画像形成装置を作成したため、ここでは詳細な説明を省略する。

【0170】

本実施例で作成した画像形成装置を図12に示した駆動回路に接続して駆動したところ、第1の実施例よりも高精細な画像が得られた。また、第1の実施例と同様、真空リークによると思われる画像の劣化は見られなかった。

【0171】

[第5の実施例]

本実施の形態においてガラスからなるリアプレート基板101上にマトリクス配線を形成した例を、図1を使って説明する。図1(a)〜(c)は、マトリクス状配線を形成したプロセスを示す平面図である。

【0172】

図1において、101は基板、2は真空枠を設置する場所を示している。107は列配線、106’は行配線の引き出し配線であり外枠接着部と交差する。114は絶縁層、106は行配線を示している。ここで、行配線106の一部は外枠接着部と交差する。

【0173】

次に、本実施の形態の手順を示す。

先ず、図1(a)のようにガラス基板上に列配線107と行配線の引き出し配線106’を同時に形成する。このような形成は、本実施の形態においてはスクリーン印刷で行った。

【0174】

ここで、列配線107は幅90μmであり、行配線の引き出し配線106’は幅160μmであり、印刷ペーストは銀ぺ一ストを使用した。また、印刷後は係るガラス基板101を焼成した。

【0175】

次に、図1(b)のようにスクリーン印刷で絶縁層114を形成した。ぺ一スト材料は、酸化鉛を主成分としてガラスバインダー及び樹脂を混合したガラスペーストを用いた。本実施の形態では、上記ガラスインキの印刷、焼成を4回繰り返し行って絶縁層114を形成した。

【0176】

最後に、スクリーン印刷法で行方向配線106を絶縁層114上に銀ぺ一ストで形成した。この際、行方向配線106の左右端を行配線の引き出し配線106’にそれぞれ接続した。また、印刷後に係るガラス基板101を焼成した。以上により、絶縁層114を介してストライプ状の列配線とストライプ状の行配線とが直交したマトリックス配線を形成するようにしている。

【0177】

以上のように形成したマトリックス配線は、断線や隣接配線ショートが無い良好な特性が得られた。また、係るマトリックス配線を形成したガラス基板101を使って外枠を所定の場所に構成して気密容器を形成したところ真空度の低化は無かった。

【0178】

[第6の実施例]

上述した第5の実施例に対して、絶縁層114の形成と同時に真空ゲッター絶縁用の絶縁膜7を形成した例を図2に示す。ここで、真空ゲッターは、図2は絶縁層が形成された状態を示す。その後、第5の実施例と同様に行配線を形成した。

【0179】

以上のように、形成したマトリックス配線は、断線や隣接配線ショートが無い良好な特性であった。また、係るマトリックス配線を形成したガラス基板101を使って外枠を所定の場所に構成して気密容器を形成した後、ゲッターフラッシュを行ったが、その後もマトリックス配線は、断線や隣接配線ショートが無い良好な特性であった。さらに、真空度も問題なかった。

【0180】

[第7の実施例]

上述した第5の実施例に対して、本実施例においては絶縁層114の形成と同時に外枠形成部の一部に枠壮絶縁層パターン8を形成している。図3は、絶縁層114を形成した状態を示す。その後、第5の実施例と同様に行配線を形成した。

【0181】

以上のように形成したマトリックス配線は、断線や隣接配線ショートが無い良好な特性であった。また、係るマトリックス配線を形成したガラス基板101を使って外枠を所定の場所に構成して気密容器を形成したところ真空度の低化はなかった。

【0182】

[第8の実施例]

本実施の形態においては、上述した第1の実施の形態に対して、図1(a)に示したパターンを厚膜感光性ぺ一ストをフォトリソグラフィーによって形成した。その後は、第5の実施例と同様にマトリックス配線を形成した。その結果、第5の実施例と同様の良好な結果であった。

【0183】

[第9の実施例]

本実施例では、第1の実施例で形成した画像形成装置の電子放出素子として、図9に示した横形の電界放出素子を用いた。図9において、1007はエミッタ電極であり、1008はゲート電極である。エミッタ電極に対して、ゲート電極を高電圧に設定することにより電子がエミッタ電極側から放出される。

【0184】

本実施例の画像形成装置では、電子放出素子が異なる以外は、図10に示した画像形成装置の構成となんら変わるものではない。そのため、ここでは、第1の実施例で用いた図4に対応する電子放出素子の製造プロセスを、図17を用いて記す。

【0185】

先ず、図17(a)のように、一対の電極1007、1008が配置されたリアプレート101を準備する。次に、リアプレート101上に、導電性ぺ一ストとして銀ぺ一スト(インキ)を電極1007の一部を覆うように上述のズクり一ン印刷法により形成した。

【0186】

その後、焼成を行い、幅100μm、厚み12μmの列方向配線107を形成した。この際、行方向配線106の取り出し部106’を列方向配線107と同時に形成している(図1(a)、図17(b))。また、この工程では、列方向配線の取出し部と気密容器内部に位置する列方向配線とを一つの配線として同時に形成した。

【0187】

次に、列方向配線107と直交する方向に層間絶縁層114をスクリーン印刷法により塗布し、焼成することで形成した。ここで使用した絶縁性ペースト(インキ)材料は、酸化鉛を主成分としてガラスバインダー及び樹脂を混合したぺ一スト(インキ)を用いた。この印刷、焼成を4回繰り返し行いストライプ状に層間絶縁層114を形成した。なお、層間絶縁層114は、先に形成した行方向配線の取出し部106’の端部を接続するように形成した(図1(b)、図17(c))。

【0188】

次に、層間絶縁層114上に、銀ぺ一スト(インキ)を電極1008の一部を覆うようにスクリーン印刷法により形成した。その後、焼成を行い、幅100μm、厚さ12μmの行方向配線106を形成した。なお、行方向配線106の両端を、先に形成した行方向配線の取り出し配線106’の端部を覆うように形成することで、行方向配線106と取出し部106’とを接続した(図1(c)、図17(d))。

【0189】

以上により、層間絶縁層114を介しストライプ状の下配線とストライプ状の上配線が直交したマトリクス配線が形成される。こうして、電子放出素子が配列形成されたリアプレート101が完成する。このリアプレート101の上方に、3原色(R、G、8)の蛍光体を図14(a)のパターンで有するフェースプレート110を位置合わせするとともに、フェースプレートとリアプレート間にフリットガラスを予め接合部に設けた高さ2mmの外枠109及びスペーサ20を配置した。その後、真空チャンバー中で加熱しながら加圧することで、各部材を接合(封着)することで、気密容器170を形成した。

【0190】

そして、この気密容器(画像形成装置)を図12に示した駆動回路に接続して駆動したところ、真空リークに伴う現象は確認されず、長時間に渡り良好な画像を表示することができた。

【0191】

以上説明したように、本発明によれば、工程時間を増やすことなく、接合部(封着部)を通る配線の徹密さを向上することができる。その結果、気密容器内部の減圧状態を長時間維持できる。また、さらには、基板上に形成された複数の列方向配線に対し実質的に直交するように、複数の列方向配線上に配置される行方向配線の断線や、電気的な接続不良の発生を抑制することができる。

【0192】

(本発明の他の実施の形態)

本発明は、複数の機器(例えば、ホストコンピュータ、インタフェース機器、リーダ、プリンタ等)から構成されるシステムに適用しても一つの機器からなる装置に適用しても良い。

【0193】

また、上述した実施の形態の機能を実現するように各種のデバイスを動作させるように、上記各種デバイスと接続された装置或いはシステム内のコンピュータに対し、上記実施の形態の機能を実現するためのソフトウェアのプログラムコードを供給し、そのシステム或いは装置のコンピュータ(CPU或いはMPU)に格納されたプログラムに従って上記各種デバイスを動作させることによって実施したものも、本発明の範疇に含まれる。

【0194】

また、この場合、上記ソフトウェアのプログラムコード自体が上述した実施の形態の機能を実現することになり、そのプログラムコード自体、及びそのプログラムコードをコンピュータに供給するための手段、例えばかかるプログラムコードを格納した記憶媒体は本発明を構成する。かかるプログラムコードを記憶する記憶媒体としては、例えばフロッピーディスク、ハードディスク、光ディスク、光磁気ディスク、CD−ROM、磁気テープ、不揮発性のメモリカード、ROM等を用いることができる。

【0195】

また、コンピュータが供給されたプログラムコードを実行することにより、上述の実施の形態で説明機能が実現されるだけでなく、そのプログラムコードがコンピュータにおいて稼働しているOS(オペレーティングシステム)或いは他のアプリケーションソフト等の共同して上述の実施の形態で示した機能が実現される場合にもかかるプログラムコードは本発明の実施の形態に含まれることは言うまでもない。

【0196】

さらに、供給されたプログラムコードがコンピュータの機能拡張ボードやコンピュータに接続された機能拡張ユニットに備わるメモリに格納された後、そのプログラムコードの指示に基づいてその機能拡張ボードや機能拡張ユニットに備わるCPU等が実際の処理の一部または全部を行い、その処理によって上述した実施の形態の機能が実現される場合にも本発明に含まれる。

【0197】

【発明の効果】

以上の説明から明らかなように、本発明によれば、工程時間を増やすことなく、接合(封着部)を通る配線の緻密さを向上することができる。その結果、機密容器内部の減圧状態を長時間に渡って維持することができる。また、さらには、基盤上に形成された複数の列方向配線に対し実質的に直交するように。複数の列方向配線上に配置される行方向配線の断線や、電気的な接続不良の発生を抑制することができる。

【図面の簡単な説明】

【図1】本発明のマトリックス配線形成方法の第1の実施の形態を示す工程順説明図である。

【図2】第2の実施の形態を示す工程順説明図である。

【図3】第3の実施の形態を示す工程順説明図である。

【図4】表面伝導型電子放出素子を用いたリアプレートの製造行程を示した上面図である。

【図5】表面伝導型電子放出素子構成の平面図である。

【図6】表面伝導型電子放出素子構成の断面図である。

【図7】表面伝導型電子放出素子を用いた画像表示装置の一例を示す斜視図である。

【図8】表面伝導型電子放出素子を用いたリアプレートの一部を拡大した模式図である。

【図9】横形の電界放出素子の一例を示す平面図である。

【図10】実施例で作成した画像形成装置の斜視図である。

【図11】インクジェット装置の一例を示す模式図である。

【図12】実施例で作成した画像形成装置を駆動するための駆動回路の一例を示すブロック図である。

【図13】横形の電子放出素子の電圧―電流特性を示す模式図である。

【図14】実施例で作成した画像形成装置の蛍光膜の一例を示す図である。

【図15】スクリーン印刷法のプロセスを示すプロセス図である。

【図16】スクリーン印刷法で用いられるスクリーン版の一例を示す模式図である。

【図17】実施例で作成したリアプレートの作成プロセスの一例を示す模式図である。

【符号の説明】

2 外枠形成場所

101 リアプレート

102 電極

103 電極

104 導電性膜

105 電子放出部

106 行方向配線

107 列方向配線

114 絶縁層

Claims (16)

- 電子放出素子と上記素子に接続する配線とを有するリアプレートと、電極を有するフェースプレートとが接合部材を介して接合された気密容器を有する画像形成装置の製造方法であって、

上記配線の一部であって、上記接合部材が配置される接合部を通り、上記容器の内部と外部とを繋ぐ第一の配線を形成するために、導電体粒子を含有するペーストを塗布し、焼成する第一のステップと、

上記第一のステップの後に、上記第一の配線と接続され、上記容器内に位置する第二の配線を形成するために、導電体粒子を含有するペーストを塗布し、焼成する第二のステップとを有することを特徴とする画像形成装置の製造方法。 - 上記第二の配線は、上記第一の配線の一部を覆うように形成することを特徴とする請求項1に記載の画像形成装置の製造方法。

- 上記配線は、行方向に延びた複数の行方向配線と、上記行方向配線と絶縁され、上記行方向に対して実質的に垂直な方向に延びた複数の列方向配線とからなり、上記行方向配線を、上記第一のステップ及び上記第二のステップにより形成することを特徴とする請求項1に記載の画像形成装置の製造方法。

- 上記行方向配線と列方向配線との交差部において、上記行方向配線と列方向配線との間に絶縁層を形成し、さらに、上記行方向配線を、上記絶縁層を介して上記列方向配線を覆うように形成することを特徴とする請求項3に記載の画像形成装置の製造方法。

- 上記列方向配線は、上記行方向配線を形成する上記第一のステップと同一のステップにおいて形成することを特徴とする請求項3に記載の画像形成装置の製造方法。

- 上記第一のステップと第二のステップとの間に、上記絶縁層を形成するステップを有することを特徴とする請求項4に記載の画像形成装置の製造方法。

- 上記絶縁層を、絶縁体粒子を含むペーストを塗布し、焼成することにより形成することを特徴とする請求項4に記載の画像形成装置の製造方法。

- 上記絶縁層を、上記行方向に延びたライン状に形成し、上記第一のステップで形成した行方向配線の一部と接続するように形成することを特徴とする請求項4に記載の画像形成装置の製造方法。

- 上記行方向配線の厚みを上記列方向配線の厚みよりも厚く形成することを特徴とする請求項4に記載の画像形成装置の製造方法。

- 上記電子放出素子は、第一の電極と、第二の電極とを有し、上記第一のステップの前に上記第一の電極及び第二の電極を形成するステップを有することを特徴とする請求項1に記載の画像形成装置の製造方法。

- さらに、上記第一の電極と第二の電極との間を繋ぐ導電性膜を形成する工程を、上記第二のステップの後に行うことを特徴とする請求項10に記載の画像形成装置の製造方法。

- 上記ペーストは、さらに、感光性材料を含有することを特徴とする請求項1に記載の画像形成装置の製造方法。

- 上記配線は、印刷法により形成されることを特徴とする請求項1に記載の画像形成装置の製造方法。

- 上記配線は、スクリーン印刷法により形成されることを特徴とする請求項13に記載の画像形成装置の製造方法。

- 請求項1〜14の何れか1項に記載の画像形成装置の製造方法により形成されたことを特徴とする画像形成装置。

- 請求項1〜14の何れか1項に記載の画像形成装置の製造方法をコンピュータに実行させるプログラムを記録したことを特徴とするコンピュータ読み取り可能な記憶媒体。

Priority Applications (4)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP30413499A JP3619085B2 (ja) | 1999-02-18 | 1999-10-26 | 画像形成装置、その製造方法及び記憶媒体 |

| US09/435,773 US6426588B1 (en) | 1999-02-18 | 1999-11-08 | Method for producing image-forming apparatus, and image-forming apparatus produced using the production method |

| US10/164,398 US6786787B2 (en) | 1999-02-18 | 2002-06-10 | Method for producing image-forming apparatus, and image-forming apparatus produced using the production method |

| US10/834,040 US7121913B2 (en) | 1999-02-18 | 2004-04-29 | Method for producing image-forming apparatus, and image-forming apparatus produced using the production method |

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP11-39581 | 1999-02-18 | ||

| JP3958199 | 1999-02-18 | ||

| JP30413499A JP3619085B2 (ja) | 1999-02-18 | 1999-10-26 | 画像形成装置、その製造方法及び記憶媒体 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2000306501A JP2000306501A (ja) | 2000-11-02 |

| JP3619085B2 true JP3619085B2 (ja) | 2005-02-09 |

Family

ID=26378981

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP30413499A Expired - Fee Related JP3619085B2 (ja) | 1999-02-18 | 1999-10-26 | 画像形成装置、その製造方法及び記憶媒体 |

Country Status (2)

| Country | Link |

|---|---|

| US (3) | US6426588B1 (ja) |

| JP (1) | JP3619085B2 (ja) |

Families Citing this family (24)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP3619085B2 (ja) * | 1999-02-18 | 2005-02-09 | キヤノン株式会社 | 画像形成装置、その製造方法及び記憶媒体 |

| JP2000310969A (ja) | 1999-02-25 | 2000-11-07 | Canon Inc | 画像表示装置及び画像表示装置の駆動方法 |

| JP2002343235A (ja) * | 2001-05-14 | 2002-11-29 | Idemitsu Kosan Co Ltd | プラズマディスプレイパネル、プラズマディスプレイパネル用背面基板及び前面基板、及びプラズマディスプレイパネル配線用被覆金属粒子 |

| US6653232B2 (en) * | 2001-08-03 | 2003-11-25 | Canon Kabushiki Kaisha | Method of manufacturing member pattern and method of manufacturing wiring, circuit substrate, electron source, and image-forming apparatus |

| JP3607647B2 (ja) * | 2001-08-09 | 2005-01-05 | 株式会社東芝 | マトリックス型表示パネル |

| CN1222918C (zh) | 2001-08-27 | 2005-10-12 | 佳能株式会社 | 布线基板及使用该布线基板的图象显示装置 |

| US6902455B2 (en) * | 2001-09-27 | 2005-06-07 | Canon Kabushiki Kaisha | Method of manufacturing member pattern, electron source, and image display device |

| JP2003197103A (ja) * | 2001-12-27 | 2003-07-11 | Toshiba Corp | 平面型表示装置の製造方法 |

| US6811457B2 (en) * | 2002-02-09 | 2004-11-02 | Industrial Technology Research Institute | Cathode plate of a carbon nano tube field emission display and its fabrication method |

| JP3679784B2 (ja) * | 2002-06-13 | 2005-08-03 | キヤノン株式会社 | 画像表示素子の変調装置および画像表示装置 |

| JP4067922B2 (ja) * | 2002-09-20 | 2008-03-26 | 株式会社 日立ディスプレイズ | 表示装置 |

| US6852372B2 (en) * | 2002-10-17 | 2005-02-08 | Canon Kabushiki Kaisha | Fabrication method for electron source substrate |

| JP4119279B2 (ja) * | 2003-02-21 | 2008-07-16 | 株式会社 日立ディスプレイズ | 表示装置 |

| US20040201551A1 (en) * | 2003-04-11 | 2004-10-14 | Koji Suzuki | Matrix type display apparatus |

| US7304431B2 (en) * | 2003-05-19 | 2007-12-04 | Matsushita Electric Industrial Co., Ltd. | Plasma display panel |

| US7633470B2 (en) * | 2003-09-29 | 2009-12-15 | Michael Gillis Kane | Driver circuit, as for an OLED display |

| US7458872B2 (en) * | 2004-01-05 | 2008-12-02 | Canon Kabushiki Kaisha | Method of manufacturing electron-emitting device, electron source, and image display device |

| JP2006059548A (ja) * | 2004-08-17 | 2006-03-02 | Hitachi Ltd | 表示基板 |

| KR20060037877A (ko) * | 2004-10-29 | 2006-05-03 | 삼성에스디아이 주식회사 | 전자방출 표시장치 및 이의 제조방법 |

| BRPI0519478A2 (pt) * | 2004-12-27 | 2009-02-03 | Quantum Paper Inc | display emissivo endereÇÁvel e imprimÍvel |

| KR101269394B1 (ko) * | 2006-06-16 | 2013-05-29 | 엘지디스플레이 주식회사 | 표시기판 어셈블리 및 이의 제조 방법 |

| WO2008142734A1 (ja) * | 2007-05-21 | 2008-11-27 | Hitachi, Ltd. | プラズマディスプレイパネルおよびプラズマディスプレイ装置 |

| US9166506B2 (en) * | 2012-03-12 | 2015-10-20 | Castle Creations, Inc. | Controlling a multiphase brushless DC motor for staging and driving a remote-control vehicle |

| US10302859B1 (en) | 2018-06-22 | 2019-05-28 | International Business Machines Corporation | Single edge coupling of chips with integrated waveguides |

Family Cites Families (16)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US3673309A (en) * | 1968-11-06 | 1972-06-27 | Olivetti & Co Spa | Integrated semiconductor circuit package and method |

| JPS60117696A (ja) * | 1983-11-30 | 1985-06-25 | 沖電気工業株式会社 | Epromの実装構造 |

| US4766027A (en) * | 1987-01-13 | 1988-08-23 | E. I. Du Pont De Nemours And Company | Method for making a ceramic multilayer structure having internal copper conductors |

| US4840459A (en) * | 1987-11-03 | 1989-06-20 | General Electric Co. | Matrix addressed flat panel liquid crystal display device with dual ended auxiliary repair lines for address line repair |

| JP3167072B2 (ja) | 1992-12-29 | 2001-05-14 | キヤノン株式会社 | 画像形成装置 |

| JPH07181901A (ja) | 1993-12-24 | 1995-07-21 | Canon Inc | 平面型画像形成装置 |

| JP3295274B2 (ja) | 1994-05-16 | 2002-06-24 | キヤノン株式会社 | スクリーン印刷機、スクリーン印刷方法、該方法を用いた画像形成装置の製造方法および該製造方法を用いて得られた画像形成装置 |

| JP3267464B2 (ja) | 1994-05-20 | 2002-03-18 | キヤノン株式会社 | 画像形成装置 |

| JPH08180800A (ja) | 1994-12-22 | 1996-07-12 | Canon Inc | 電子源及び画像表示装置の製造方法 |

| JP2909719B2 (ja) * | 1995-01-31 | 1999-06-23 | キヤノン株式会社 | 電子線装置並びにその駆動方法 |

| JP3397520B2 (ja) | 1995-06-29 | 2003-04-14 | キヤノン株式会社 | 電子源、表示パネルおよび画像形成装置ならびにそれらの製造方法 |

| JPH09138509A (ja) | 1995-11-10 | 1997-05-27 | Dainippon Printing Co Ltd | 所定の平面パターンを有する層の形成方法 |

| JPH09199006A (ja) | 1996-01-18 | 1997-07-31 | Canon Inc | 電子源とその製造方法及びその通電活性化装置と前記電子源を用いた画像形成装置 |

| JPH09277586A (ja) | 1996-04-08 | 1997-10-28 | Canon Inc | 電子源、画像形成装置及びその製造方法 |

| JP3186578B2 (ja) | 1996-04-09 | 2001-07-11 | 双葉電子工業株式会社 | 電界放出素子及びその製造方法 |

| JP3619085B2 (ja) * | 1999-02-18 | 2005-02-09 | キヤノン株式会社 | 画像形成装置、その製造方法及び記憶媒体 |

-

1999

- 1999-10-26 JP JP30413499A patent/JP3619085B2/ja not_active Expired - Fee Related

- 1999-11-08 US US09/435,773 patent/US6426588B1/en not_active Expired - Fee Related

-

2002

- 2002-06-10 US US10/164,398 patent/US6786787B2/en not_active Expired - Fee Related

-

2004

- 2004-04-29 US US10/834,040 patent/US7121913B2/en not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| US20040200066A1 (en) | 2004-10-14 |

| US7121913B2 (en) | 2006-10-17 |

| US6426588B1 (en) | 2002-07-30 |

| JP2000306501A (ja) | 2000-11-02 |

| US6786787B2 (en) | 2004-09-07 |

| US20020151247A1 (en) | 2002-10-17 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP3619085B2 (ja) | 画像形成装置、その製造方法及び記憶媒体 | |

| KR100220216B1 (ko) | 전자 빔 장치 및 화상 형성장치 | |

| US7492087B2 (en) | Electron emission apparatus comprising electron-emitting devices, image forming apparatus and voltage application apparatus for applying voltage between electrodes | |

| KR100357005B1 (ko) | 전자조사에의해화상을형성하기위한화상형성장치 | |

| KR100395602B1 (ko) | 전자 방출 디바이스의 제조 방법, 전자원의 제조 방법, 및 화상 형성 장치의 제조 방법 | |

| JP3217629B2 (ja) | 電子源、該電子源を用いた画像形成装置、前記電子源の製造方法および前記画像形成装置の製造方法 | |

| CN101345015A (zh) | 平板显示装置的驱动方法 | |

| US6986692B1 (en) | Production method of image-forming apparatus, and image-forming apparatus produced by the production method | |

| JP3397738B2 (ja) | 電子源および画像形成装置 | |

| JP2932240B2 (ja) | 電子源及びそれを用いた画像形成装置と、それらの製造方法 | |

| JP3205176B2 (ja) | 電子源とその制御方法並びに画像形成装置及び画像形成方法 | |

| JPH09283061A (ja) | 画像形成装置およびその製造方法 | |

| US20070126338A1 (en) | Display device | |

| JPH10312743A (ja) | 電子放出素子、電子源基板および画像形成装置の製造方法 | |

| JP2000260358A (ja) | 画像表示装置 | |

| JPH09129163A (ja) | 画像形成装置 | |

| JP2004342546A (ja) | 電子源の製造方法と画像表示装置の製造方法 | |

| JP2003178691A (ja) | 電子源および電子源の製造方法 | |

| JP2006107739A (ja) | 画像表示装置の製造方法 | |

| JP2003086124A (ja) | 画像形成装置とその製造方法 | |

| JPH11312460A (ja) | 電子放出素子並びに電子放出素子、電子源基板及び画像形成装置の製造方法 | |

| JPH08180795A (ja) | 表面伝導型電子放出素子、電子源、画像形成装置、及びこれらの製造方法 | |

| JPWO2000022643A1 (ja) | 画像形成装置の製造方法、および該製造方法により作成した画像形成装置 | |

| JP2010010017A (ja) | 電子放出素子、電子源、及びこれらの製造方法、画像表示装置 | |

| JP2004335170A (ja) | 配線構造、この配線構造を有する配線基板及びこれを用いた画像形成装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20040809 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20040907 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20040924 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20041102 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20041111 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20071119 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20081119 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20081119 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20091119 Year of fee payment: 5 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20101119 Year of fee payment: 6 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20101119 Year of fee payment: 6 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20111119 Year of fee payment: 7 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20121119 Year of fee payment: 8 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20131119 Year of fee payment: 9 |

|

| LAPS | Cancellation because of no payment of annual fees |