JP2018536276A - 可撓性基体ウェブに特徴物を連続して作製する方法、および、それに関する生成物 - Google Patents

可撓性基体ウェブに特徴物を連続して作製する方法、および、それに関する生成物 Download PDFInfo

- Publication number

- JP2018536276A JP2018536276A JP2018508643A JP2018508643A JP2018536276A JP 2018536276 A JP2018536276 A JP 2018536276A JP 2018508643 A JP2018508643 A JP 2018508643A JP 2018508643 A JP2018508643 A JP 2018508643A JP 2018536276 A JP2018536276 A JP 2018536276A

- Authority

- JP

- Japan

- Prior art keywords

- substrate web

- substrate

- spool

- assembly

- etching

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Abandoned

Links

- 239000000758 substrate Substances 0.000 title claims abstract description 321

- 238000000034 method Methods 0.000 title claims abstract description 103

- 238000005530 etching Methods 0.000 claims abstract description 95

- 238000012545 processing Methods 0.000 claims abstract description 80

- 230000007547 defect Effects 0.000 claims abstract description 45

- 239000000463 material Substances 0.000 claims abstract description 28

- 238000004804 winding Methods 0.000 claims abstract description 17

- 239000011521 glass Substances 0.000 claims description 47

- 238000004519 manufacturing process Methods 0.000 claims description 11

- 230000000712 assembly Effects 0.000 claims description 9

- 238000000429 assembly Methods 0.000 claims description 9

- 239000002241 glass-ceramic Substances 0.000 claims description 7

- 239000000919 ceramic Substances 0.000 claims description 5

- 230000008569 process Effects 0.000 description 43

- 239000010410 layer Substances 0.000 description 18

- 238000010521 absorption reaction Methods 0.000 description 16

- 230000003287 optical effect Effects 0.000 description 15

- 208000027418 Wounds and injury Diseases 0.000 description 12

- 238000010586 diagram Methods 0.000 description 12

- 239000010409 thin film Substances 0.000 description 12

- 239000007921 spray Substances 0.000 description 11

- 230000015572 biosynthetic process Effects 0.000 description 5

- 229920000642 polymer Polymers 0.000 description 5

- 238000013019 agitation Methods 0.000 description 4

- 239000003989 dielectric material Substances 0.000 description 4

- 230000004907 flux Effects 0.000 description 4

- 239000007788 liquid Substances 0.000 description 4

- 229920006254 polymer film Polymers 0.000 description 4

- 235000012431 wafers Nutrition 0.000 description 4

- 239000011248 coating agent Substances 0.000 description 3

- 238000000576 coating method Methods 0.000 description 3

- 238000005553 drilling Methods 0.000 description 3

- 230000009021 linear effect Effects 0.000 description 3

- 239000000203 mixture Substances 0.000 description 3

- 230000002093 peripheral effect Effects 0.000 description 3

- 238000011282 treatment Methods 0.000 description 3

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 3

- 230000004075 alteration Effects 0.000 description 2

- 238000013459 approach Methods 0.000 description 2

- 239000007864 aqueous solution Substances 0.000 description 2

- 229910010293 ceramic material Inorganic materials 0.000 description 2

- 230000008859 change Effects 0.000 description 2

- 239000002131 composite material Substances 0.000 description 2

- 239000012530 fluid Substances 0.000 description 2

- 239000006112 glass ceramic composition Substances 0.000 description 2

- 238000005304 joining Methods 0.000 description 2

- 238000013532 laser treatment Methods 0.000 description 2

- 230000003902 lesion Effects 0.000 description 2

- 238000001465 metallisation Methods 0.000 description 2

- 229920003207 poly(ethylene-2,6-naphthalate) Polymers 0.000 description 2

- 239000011112 polyethylene naphthalate Substances 0.000 description 2

- 239000000047 product Substances 0.000 description 2

- 238000000926 separation method Methods 0.000 description 2

- 241000282575 Gorilla Species 0.000 description 1

- 208000004221 Multiple Trauma Diseases 0.000 description 1

- 235000006508 Nelumbo nucifera Nutrition 0.000 description 1

- 240000002853 Nelumbo nucifera Species 0.000 description 1

- 235000006510 Nelumbo pentapetala Nutrition 0.000 description 1

- 238000002679 ablation Methods 0.000 description 1

- 239000012790 adhesive layer Substances 0.000 description 1

- 238000005452 bending Methods 0.000 description 1

- 230000008901 benefit Effects 0.000 description 1

- 230000000903 blocking effect Effects 0.000 description 1

- 238000010924 continuous production Methods 0.000 description 1

- 238000005520 cutting process Methods 0.000 description 1

- 230000002950 deficient Effects 0.000 description 1

- 238000012217 deletion Methods 0.000 description 1

- 230000037430 deletion Effects 0.000 description 1

- 238000007598 dipping method Methods 0.000 description 1

- 238000001312 dry etching Methods 0.000 description 1

- 238000002474 experimental method Methods 0.000 description 1

- 239000010408 film Substances 0.000 description 1

- 239000012467 final product Substances 0.000 description 1

- 230000005283 ground state Effects 0.000 description 1

- 238000003475 lamination Methods 0.000 description 1

- 238000000608 laser ablation Methods 0.000 description 1

- 239000008204 material by function Substances 0.000 description 1

- 239000002184 metal Substances 0.000 description 1

- 239000007769 metal material Substances 0.000 description 1

- 230000009022 nonlinear effect Effects 0.000 description 1

- 230000005693 optoelectronics Effects 0.000 description 1

- 238000009832 plasma treatment Methods 0.000 description 1

- 238000007747 plating Methods 0.000 description 1

- -1 polyethylene naphthalate Polymers 0.000 description 1

- 229920001721 polyimide Polymers 0.000 description 1

- 238000007639 printing Methods 0.000 description 1

- 238000004080 punching Methods 0.000 description 1

- 239000000126 substance Substances 0.000 description 1

- 238000005382 thermal cycling Methods 0.000 description 1

- 239000012780 transparent material Substances 0.000 description 1

- 239000011800 void material Substances 0.000 description 1

- 229910001233 yttria-stabilized zirconia Inorganic materials 0.000 description 1

Images

Classifications

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05K—PRINTED CIRCUITS; CASINGS OR CONSTRUCTIONAL DETAILS OF ELECTRIC APPARATUS; MANUFACTURE OF ASSEMBLAGES OF ELECTRICAL COMPONENTS

- H05K3/00—Apparatus or processes for manufacturing printed circuits

- H05K3/0011—Working of insulating substrates or insulating layers

- H05K3/0017—Etching of the substrate by chemical or physical means

- H05K3/0026—Etching of the substrate by chemical or physical means by laser ablation

- H05K3/0029—Etching of the substrate by chemical or physical means by laser ablation of inorganic insulating material

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03B—MANUFACTURE, SHAPING, OR SUPPLEMENTARY PROCESSES

- C03B33/00—Severing cooled glass

- C03B33/02—Cutting or splitting sheet glass or ribbons; Apparatus or machines therefor

- C03B33/0222—Scoring using a focussed radiation beam, e.g. laser

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03C—CHEMICAL COMPOSITION OF GLASSES, GLAZES OR VITREOUS ENAMELS; SURFACE TREATMENT OF GLASS; SURFACE TREATMENT OF FIBRES OR FILAMENTS MADE FROM GLASS, MINERALS OR SLAGS; JOINING GLASS TO GLASS OR OTHER MATERIALS

- C03C15/00—Surface treatment of glass, not in the form of fibres or filaments, by etching

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03C—CHEMICAL COMPOSITION OF GLASSES, GLAZES OR VITREOUS ENAMELS; SURFACE TREATMENT OF GLASS; SURFACE TREATMENT OF FIBRES OR FILAMENTS MADE FROM GLASS, MINERALS OR SLAGS; JOINING GLASS TO GLASS OR OTHER MATERIALS

- C03C17/00—Surface treatment of glass, not in the form of fibres or filaments, by coating

- C03C17/001—General methods for coating; Devices therefor

- C03C17/002—General methods for coating; Devices therefor for flat glass, e.g. float glass

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03C—CHEMICAL COMPOSITION OF GLASSES, GLAZES OR VITREOUS ENAMELS; SURFACE TREATMENT OF GLASS; SURFACE TREATMENT OF FIBRES OR FILAMENTS MADE FROM GLASS, MINERALS OR SLAGS; JOINING GLASS TO GLASS OR OTHER MATERIALS

- C03C17/00—Surface treatment of glass, not in the form of fibres or filaments, by coating

- C03C17/006—Surface treatment of glass, not in the form of fibres or filaments, by coating with materials of composite character

- C03C17/008—Surface treatment of glass, not in the form of fibres or filaments, by coating with materials of composite character comprising a mixture of materials covered by two or more of the groups C03C17/02, C03C17/06, C03C17/22 and C03C17/28

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03C—CHEMICAL COMPOSITION OF GLASSES, GLAZES OR VITREOUS ENAMELS; SURFACE TREATMENT OF GLASS; SURFACE TREATMENT OF FIBRES OR FILAMENTS MADE FROM GLASS, MINERALS OR SLAGS; JOINING GLASS TO GLASS OR OTHER MATERIALS

- C03C17/00—Surface treatment of glass, not in the form of fibres or filaments, by coating

- C03C17/28—Surface treatment of glass, not in the form of fibres or filaments, by coating with organic material

- C03C17/32—Surface treatment of glass, not in the form of fibres or filaments, by coating with organic material with synthetic or natural resins

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03C—CHEMICAL COMPOSITION OF GLASSES, GLAZES OR VITREOUS ENAMELS; SURFACE TREATMENT OF GLASS; SURFACE TREATMENT OF FIBRES OR FILAMENTS MADE FROM GLASS, MINERALS OR SLAGS; JOINING GLASS TO GLASS OR OTHER MATERIALS

- C03C23/00—Other surface treatment of glass not in the form of fibres or filaments

- C03C23/0005—Other surface treatment of glass not in the form of fibres or filaments by irradiation

- C03C23/0025—Other surface treatment of glass not in the form of fibres or filaments by irradiation by a laser beam

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03C—CHEMICAL COMPOSITION OF GLASSES, GLAZES OR VITREOUS ENAMELS; SURFACE TREATMENT OF GLASS; SURFACE TREATMENT OF FIBRES OR FILAMENTS MADE FROM GLASS, MINERALS OR SLAGS; JOINING GLASS TO GLASS OR OTHER MATERIALS

- C03C23/00—Other surface treatment of glass not in the form of fibres or filaments

- C03C23/007—Other surface treatment of glass not in the form of fibres or filaments by thermal treatment

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01B—CABLES; CONDUCTORS; INSULATORS; SELECTION OF MATERIALS FOR THEIR CONDUCTIVE, INSULATING OR DIELECTRIC PROPERTIES

- H01B5/00—Non-insulated conductors or conductive bodies characterised by their form

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/04—Manufacture or treatment of semiconductor devices or of parts thereof the devices having potential barriers, e.g. a PN junction, depletion layer or carrier concentration layer

- H01L21/48—Manufacture or treatment of parts, e.g. containers, prior to assembly of the devices, using processes not provided for in a single one of the groups H01L21/18 - H01L21/326 or H10D48/04 - H10D48/07

- H01L21/4803—Insulating or insulated parts, e.g. mountings, containers, diamond heatsinks

- H01L21/4807—Ceramic parts

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L23/00—Details of semiconductor or other solid state devices

- H01L23/12—Mountings, e.g. non-detachable insulating substrates

- H01L23/14—Mountings, e.g. non-detachable insulating substrates characterised by the material or its electrical properties

- H01L23/15—Ceramic or glass substrates

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05K—PRINTED CIRCUITS; CASINGS OR CONSTRUCTIONAL DETAILS OF ELECTRIC APPARATUS; MANUFACTURE OF ASSEMBLAGES OF ELECTRICAL COMPONENTS

- H05K1/00—Printed circuits

- H05K1/02—Details

- H05K1/0213—Electrical arrangements not otherwise provided for

- H05K1/0237—High frequency adaptations

- H05K1/024—Dielectric details, e.g. changing the dielectric material around a transmission line

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05K—PRINTED CIRCUITS; CASINGS OR CONSTRUCTIONAL DETAILS OF ELECTRIC APPARATUS; MANUFACTURE OF ASSEMBLAGES OF ELECTRICAL COMPONENTS

- H05K1/00—Printed circuits

- H05K1/02—Details

- H05K1/0277—Bendability or stretchability details

- H05K1/028—Bending or folding regions of flexible printed circuits

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05K—PRINTED CIRCUITS; CASINGS OR CONSTRUCTIONAL DETAILS OF ELECTRIC APPARATUS; MANUFACTURE OF ASSEMBLAGES OF ELECTRICAL COMPONENTS

- H05K1/00—Printed circuits

- H05K1/02—Details

- H05K1/03—Use of materials for the substrate

- H05K1/0306—Inorganic insulating substrates, e.g. ceramic, glass

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05K—PRINTED CIRCUITS; CASINGS OR CONSTRUCTIONAL DETAILS OF ELECTRIC APPARATUS; MANUFACTURE OF ASSEMBLAGES OF ELECTRICAL COMPONENTS

- H05K1/00—Printed circuits

- H05K1/02—Details

- H05K1/11—Printed elements for providing electric connections to or between printed circuits

- H05K1/115—Via connections; Lands around holes or via connections

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05K—PRINTED CIRCUITS; CASINGS OR CONSTRUCTIONAL DETAILS OF ELECTRIC APPARATUS; MANUFACTURE OF ASSEMBLAGES OF ELECTRICAL COMPONENTS

- H05K3/00—Apparatus or processes for manufacturing printed circuits

- H05K3/0011—Working of insulating substrates or insulating layers

- H05K3/0017—Etching of the substrate by chemical or physical means

- H05K3/002—Etching of the substrate by chemical or physical means by liquid chemical etching

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05K—PRINTED CIRCUITS; CASINGS OR CONSTRUCTIONAL DETAILS OF ELECTRIC APPARATUS; MANUFACTURE OF ASSEMBLAGES OF ELECTRICAL COMPONENTS

- H05K3/00—Apparatus or processes for manufacturing printed circuits

- H05K3/40—Forming printed elements for providing electric connections to or between printed circuits

- H05K3/4038—Through-connections; Vertical interconnect access [VIA] connections

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03C—CHEMICAL COMPOSITION OF GLASSES, GLAZES OR VITREOUS ENAMELS; SURFACE TREATMENT OF GLASS; SURFACE TREATMENT OF FIBRES OR FILAMENTS MADE FROM GLASS, MINERALS OR SLAGS; JOINING GLASS TO GLASS OR OTHER MATERIALS

- C03C2217/00—Coatings on glass

- C03C2217/40—Coatings comprising at least one inhomogeneous layer

- C03C2217/43—Coatings comprising at least one inhomogeneous layer consisting of a dispersed phase in a continuous phase

- C03C2217/44—Coatings comprising at least one inhomogeneous layer consisting of a dispersed phase in a continuous phase characterized by the composition of the continuous phase

- C03C2217/445—Organic continuous phases

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03C—CHEMICAL COMPOSITION OF GLASSES, GLAZES OR VITREOUS ENAMELS; SURFACE TREATMENT OF GLASS; SURFACE TREATMENT OF FIBRES OR FILAMENTS MADE FROM GLASS, MINERALS OR SLAGS; JOINING GLASS TO GLASS OR OTHER MATERIALS

- C03C2217/00—Coatings on glass

- C03C2217/70—Properties of coatings

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05K—PRINTED CIRCUITS; CASINGS OR CONSTRUCTIONAL DETAILS OF ELECTRIC APPARATUS; MANUFACTURE OF ASSEMBLAGES OF ELECTRICAL COMPONENTS

- H05K1/00—Printed circuits

- H05K1/02—Details

- H05K1/03—Use of materials for the substrate

- H05K1/0313—Organic insulating material

- H05K1/0353—Organic insulating material consisting of two or more materials, e.g. two or more polymers, polymer + filler, + reinforcement

- H05K1/036—Multilayers with layers of different types

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05K—PRINTED CIRCUITS; CASINGS OR CONSTRUCTIONAL DETAILS OF ELECTRIC APPARATUS; MANUFACTURE OF ASSEMBLAGES OF ELECTRICAL COMPONENTS

- H05K2201/00—Indexing scheme relating to printed circuits covered by H05K1/00

- H05K2201/01—Dielectrics

- H05K2201/0183—Dielectric layers

- H05K2201/0195—Dielectric or adhesive layers comprising a plurality of layers, e.g. in a multilayer structure

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05K—PRINTED CIRCUITS; CASINGS OR CONSTRUCTIONAL DETAILS OF ELECTRIC APPARATUS; MANUFACTURE OF ASSEMBLAGES OF ELECTRICAL COMPONENTS

- H05K2201/00—Indexing scheme relating to printed circuits covered by H05K1/00

- H05K2201/09—Shape and layout

- H05K2201/09209—Shape and layout details of conductors

- H05K2201/095—Conductive through-holes or vias

- H05K2201/09509—Blind vias, i.e. vias having one side closed

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05K—PRINTED CIRCUITS; CASINGS OR CONSTRUCTIONAL DETAILS OF ELECTRIC APPARATUS; MANUFACTURE OF ASSEMBLAGES OF ELECTRICAL COMPONENTS

- H05K2203/00—Indexing scheme relating to apparatus or processes for manufacturing printed circuits covered by H05K3/00

- H05K2203/01—Tools for processing; Objects used during processing

- H05K2203/0104—Tools for processing; Objects used during processing for patterning or coating

- H05K2203/0143—Using a roller; Specific shape thereof; Providing locally adhesive portions thereon

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05K—PRINTED CIRCUITS; CASINGS OR CONSTRUCTIONAL DETAILS OF ELECTRIC APPARATUS; MANUFACTURE OF ASSEMBLAGES OF ELECTRICAL COMPONENTS

- H05K2203/00—Indexing scheme relating to apparatus or processes for manufacturing printed circuits covered by H05K3/00

- H05K2203/07—Treatments involving liquids, e.g. plating, rinsing

- H05K2203/0736—Methods for applying liquids, e.g. spraying

- H05K2203/0743—Mechanical agitation of fluid, e.g. during cleaning of the conductive pattern

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05K—PRINTED CIRCUITS; CASINGS OR CONSTRUCTIONAL DETAILS OF ELECTRIC APPARATUS; MANUFACTURE OF ASSEMBLAGES OF ELECTRICAL COMPONENTS

- H05K2203/00—Indexing scheme relating to apparatus or processes for manufacturing printed circuits covered by H05K3/00

- H05K2203/07—Treatments involving liquids, e.g. plating, rinsing

- H05K2203/0736—Methods for applying liquids, e.g. spraying

- H05K2203/075—Global treatment of printed circuits by fluid spraying, e.g. cleaning a conductive pattern using nozzles

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05K—PRINTED CIRCUITS; CASINGS OR CONSTRUCTIONAL DETAILS OF ELECTRIC APPARATUS; MANUFACTURE OF ASSEMBLAGES OF ELECTRICAL COMPONENTS

- H05K2203/00—Indexing scheme relating to apparatus or processes for manufacturing printed circuits covered by H05K3/00

- H05K2203/07—Treatments involving liquids, e.g. plating, rinsing

- H05K2203/0756—Uses of liquids, e.g. rinsing, coating, dissolving

- H05K2203/0776—Uses of liquids not otherwise provided for in H05K2203/0759 - H05K2203/0773

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05K—PRINTED CIRCUITS; CASINGS OR CONSTRUCTIONAL DETAILS OF ELECTRIC APPARATUS; MANUFACTURE OF ASSEMBLAGES OF ELECTRICAL COMPONENTS

- H05K2203/00—Indexing scheme relating to apparatus or processes for manufacturing printed circuits covered by H05K3/00

- H05K2203/07—Treatments involving liquids, e.g. plating, rinsing

- H05K2203/0779—Treatments involving liquids, e.g. plating, rinsing characterised by the specific liquids involved

- H05K2203/0786—Using an aqueous solution, e.g. for cleaning or during drilling of holes

- H05K2203/0789—Aqueous acid solution, e.g. for cleaning or etching

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05K—PRINTED CIRCUITS; CASINGS OR CONSTRUCTIONAL DETAILS OF ELECTRIC APPARATUS; MANUFACTURE OF ASSEMBLAGES OF ELECTRICAL COMPONENTS

- H05K2203/00—Indexing scheme relating to apparatus or processes for manufacturing printed circuits covered by H05K3/00

- H05K2203/10—Using electric, magnetic and electromagnetic fields; Using laser light

- H05K2203/107—Using laser light

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05K—PRINTED CIRCUITS; CASINGS OR CONSTRUCTIONAL DETAILS OF ELECTRIC APPARATUS; MANUFACTURE OF ASSEMBLAGES OF ELECTRICAL COMPONENTS

- H05K2203/00—Indexing scheme relating to apparatus or processes for manufacturing printed circuits covered by H05K3/00

- H05K2203/11—Treatments characterised by their effect, e.g. heating, cooling, roughening

- H05K2203/1194—Thermal treatment leading to a different chemical state of a material, e.g. annealing for stress-relief, aging

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05K—PRINTED CIRCUITS; CASINGS OR CONSTRUCTIONAL DETAILS OF ELECTRIC APPARATUS; MANUFACTURE OF ASSEMBLAGES OF ELECTRICAL COMPONENTS

- H05K2203/00—Indexing scheme relating to apparatus or processes for manufacturing printed circuits covered by H05K3/00

- H05K2203/15—Position of the PCB during processing

- H05K2203/1545—Continuous processing, i.e. involving rolls moving a band-like or solid carrier along a continuous production path

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05K—PRINTED CIRCUITS; CASINGS OR CONSTRUCTIONAL DETAILS OF ELECTRIC APPARATUS; MANUFACTURE OF ASSEMBLAGES OF ELECTRICAL COMPONENTS

- H05K3/00—Apparatus or processes for manufacturing printed circuits

- H05K3/10—Apparatus or processes for manufacturing printed circuits in which conductive material is applied to the insulating support in such a manner as to form the desired conductive pattern

- H05K3/107—Apparatus or processes for manufacturing printed circuits in which conductive material is applied to the insulating support in such a manner as to form the desired conductive pattern by filling grooves in the support with conductive material

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05K—PRINTED CIRCUITS; CASINGS OR CONSTRUCTIONAL DETAILS OF ELECTRIC APPARATUS; MANUFACTURE OF ASSEMBLAGES OF ELECTRICAL COMPONENTS

- H05K3/00—Apparatus or processes for manufacturing printed circuits

- H05K3/38—Improvement of the adhesion between the insulating substrate and the metal

- H05K3/388—Improvement of the adhesion between the insulating substrate and the metal by the use of a metallic or inorganic thin film adhesion layer

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05K—PRINTED CIRCUITS; CASINGS OR CONSTRUCTIONAL DETAILS OF ELECTRIC APPARATUS; MANUFACTURE OF ASSEMBLAGES OF ELECTRICAL COMPONENTS

- H05K3/00—Apparatus or processes for manufacturing printed circuits

- H05K3/46—Manufacturing multilayer circuits

- H05K3/4611—Manufacturing multilayer circuits by laminating two or more circuit boards

- H05K3/4626—Manufacturing multilayer circuits by laminating two or more circuit boards characterised by the insulating layers or materials

- H05K3/4629—Manufacturing multilayer circuits by laminating two or more circuit boards characterised by the insulating layers or materials laminating inorganic sheets comprising printed circuits, e.g. green ceramic sheets

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02P—CLIMATE CHANGE MITIGATION TECHNOLOGIES IN THE PRODUCTION OR PROCESSING OF GOODS

- Y02P40/00—Technologies relating to the processing of minerals

- Y02P40/50—Glass production, e.g. reusing waste heat during processing or shaping

- Y02P40/57—Improving the yield, e-g- reduction of reject rates

Landscapes

- Engineering & Computer Science (AREA)

- Chemical & Material Sciences (AREA)

- Microelectronics & Electronic Packaging (AREA)

- Materials Engineering (AREA)

- Organic Chemistry (AREA)

- Physics & Mathematics (AREA)

- General Chemical & Material Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Life Sciences & Earth Sciences (AREA)

- Geochemistry & Mineralogy (AREA)

- Ceramic Engineering (AREA)

- Computer Hardware Design (AREA)

- Power Engineering (AREA)

- Manufacturing & Machinery (AREA)

- General Physics & Mathematics (AREA)

- Condensed Matter Physics & Semiconductors (AREA)

- Inorganic Chemistry (AREA)

- Thermal Sciences (AREA)

- Composite Materials (AREA)

- Optics & Photonics (AREA)

- Health & Medical Sciences (AREA)

- Toxicology (AREA)

- Laminated Bodies (AREA)

- Laser Beam Processing (AREA)

- Production Of Multi-Layered Print Wiring Board (AREA)

- Re-Forming, After-Treatment, Cutting And Transporting Of Glass Products (AREA)

Abstract

可撓性基体に特徴物を連続して作製する方法を開示する。一実施形態において、基体ウェブに特徴物を作製する方法は、第1のスプールアセンブリ上の第1のスプールに配置された基体ウェブを、提供する工程と、基体ウェブを、第1のスプールから、レーザを含むレーザ処理アセンブリを通って前進させる工程と、複数の欠陥部を、レーザを用いて、基体ウェブ内に生成する工程とを含む。更に、方法は、基体ウェブを、エッチングアセンブリを通って前進させる工程と、基体ウェブを、エッチングアセンブリにおいてエッチングして、複数の欠陥部において材料を除去し、それにより、複数の特徴物を基体ウェブに形成する工程とを含む。更に、方法は、基体ウェブを、最終スプールへと巻く工程を含む方法。

Description

本出願は、2015年8月21日出願の米国仮特許出願第62/208,282号、および、2015年9月24日出願の米国仮特許出願第62/232,076号の優先権の利益を主張し、その内容は、全体として参照により本明細書に組み込まれる。

本発明は、可撓性基体ウェブに特徴物を連続して作製する方法、および、それに関する生成物に関する。

様々な利用例のために、貫通孔、ブラインドビア、および、他の表面特徴物などの特徴物を、可撓性基体に作製したいという要求が高まっている。これらの利用例は、ガラスインタポーザ、プリント基板、流体工学、表示装置、光学バックプレーン、および、他の光電子工学または生命科学利用全般を含むが、それらに限定されない。これらの可撓性ガラス基体などの可撓性基体は、少なくとも、寸法の安定性という点で望ましい。現在行われている可撓性基体に特徴物を作製する方法は、シート状の基体を、処理および取扱い用の枠に接合する工程を含む。この工程は、ポリマーの基体および可撓性ガラスの両方で行われている。この方法を、ポリマーのフィルムに用いて、処理中の平坦度および寸法安定性を解決している。この方法を可撓性ガラスに用いて、基体の取扱いを可能にしてもよい。このアプローチは有用であるが、面積が広い素子、および、高スループットの連続製造に必要である、面積が広い基体に対処する寸法とすることは難しい。したがって、このアプローチは、スループットの低下、および、処理工程数の増加により、最終製品のコストを増加させてしまう。

可撓性基体材料を、連続して処理して、面積が広い素子、および/または、高スループットの製造を可能にしたいという要求がある。

本明細書において開示する実施形態は、基体をウェハなどの個々の部品に分離する前に、連続したロールツーロール処理において、可撓性基体に特徴物を作製する方法に関する。本明細書に記載の連続したロールツーロール処理は、基体を堅い枠に接合する工程を要さず、特徴物作製前の基体を個々の部品(例えば、ウェハ)に分離するより前に、特徴物を形成するのを可能にする。本明細書に記載の連続したロールツーロール処理を利用して、一括処理によって提供されるのと同様の特徴物および基体の幾何学形状を、基体の取扱いを改良して、作製してもよい。

可撓性基体材料を連続して処理し、面積が広い素子、および/または、高スループットの製造を可能したいという要求がある。ローラを使用したシステムを用いて、自立ウェブ材料を、非常に効率的に取り扱い、搬送できるが、正確な寸法のビアの形成にロールツーロール処理を使用することは示されてこなかった。ポリマーフィルムのロールツーロール処理が知られており、パンチングまたはレーザアブレーション法による貫通孔の生成が可能であるが、ポリマーには、寸法の安定性が不足するという問題がある。後の処理工程で、ポリマーフィルムは、伸張し、歪んで、貫通孔の位置ずれを生じる。このために、典型的には、ポリマーフィルムを処理枠に固着させる。連続処理を用いて、安定した寸法の基体に貫通孔を生成できるようにしたいという、具体的な要求がある。

一実施形態において、基体ウェブに特徴物を作製する方法は、第1のスプールに配置された基体ウェブを、提供する工程と、基体ウェブを、第1のスプールから、レーザを含むレーザ処理アセンブリを通って前進させる工程と、複数の欠陥部を、レーザを用いて、基体ウェブ内に生成する工程とを含む。更に、方法は、基体ウェブを、エッチングアセンブリを通って前進させる工程と、基体ウェブを、エッチングアセンブリにおいてエッチングして、複数の欠陥部において材料を除去し、それにより、複数の特徴物を基体ウェブに形成する工程とを含む。更に、方法は、基体ウェブを、最終スプールへと巻く工程を含む。

他の実施形態において、基体ウェブに特徴物を作製する方法は、第1のスプールアセンブリ上の第1のスプールに配置された基体ウェブを、提供する工程と、基体ウェブを、第1のスプールから、レーザを含むレーザ処理アセンブリに向かって前進させる工程と、複数の欠陥部を、レーザ処理アセンブリにおいてレーザを用いて、基体ウェブ内に生成する工程とを含む。更に、方法は、基体ウェブを、最終スプールアセンブリに向かって、前進させる工程と、基体ウェブ、および、基体ウェブに隣接した間紙層を、最終スプールアセンブリにおける最終スプールへと巻く工程とを含む。

更に他の実施形態において、ガラス基体ウェブは、ガラス基体ウェブ内に配置された複数の貫通孔を有し、スプールへと巻いたものである。

異なる図においても、類似した参照符号で同じ部分を参照した添付の図面に示した、例示的な実施形態の以下のより詳細な記載から、上記の内容は明らかになるだろう。図面は、必ずしも縮尺通りではなく、代表的な実施形態を示すことに重点を置いている。

本明細書に開示した実施形態は、可撓性基体をウェハなどの個々の部品に分離する前に、連続したロールツーロール処理で、可撓性基体に特徴物を作製する方法に関する。本明細書に記載の連続したロールツーロール処理は、基体を硬い支持枠に接合する工程を必要とせず、特徴物作製前の基体を個々の部品(例えば、ウェハ)に分離するよりも前に、特徴物を形成するのを可能にする。本明細書に記載の連続したロールツーロール処理を利用して、一括処理によって提供されるのと同様の特徴物および基体の幾何学形状を、基体の取扱いを改良して、作製してもよい。

より詳細に以下に記載するように、基体ウェブは、スプールまたは可撓性ウェブとして提供される。基体ウェブを、スプールまたは可撓性ウェブから巻き解いて、レーザ処理アセンブリに向かって前進させ、そこで、レーザビームを使用して、基体ウェブ内に、特徴物、損傷領域、または、線を形成する。一実施形態において、基体ウェブを、次に、エッチングアセンブリに向かって前進させ、そこで、基体ウェブにエッチング処理を行って、レーザビームによって生成された損傷領域の周りの基体材料を除去して損傷領域を開口させて特徴物を作製する。本明細書で用いているように、「特徴物」という用語は、基体ウェブ内の任意の形状または深さを有する空隙を意味し、基体ウェブの深さ全体に亘って延伸する貫通孔、基体ウェブの深さに亘って部分的に延伸するブラインドビア、基体ウェブの深さに亘って延伸するスロット、基体ウェブに亘って部分的に延伸するチャネルなどを含む。次に、特徴物が形成された基体ウェブを、最終スプールへと巻き、それは、ダイシング、被膜、素子製作、または、他の処理のための他の施設への出荷など、更なる処理について、取り扱い易いことがありうる。以下、可撓性基体ウェブに特徴物を作製する様々な方法を、詳細に記載する。

ここで、図1Aを参照して、可撓性基体ウェブ103に特徴物を作製する方法およびシステム100の概略を示す。概して、基体ウェブ103は、処理前の第1のスプール101Aとして提供される。本明細書で用いているように、「基体ウェブ」という用語は、ガラス基体ウェブ、ガラスセラミック基体ウェブ、または、セラミック基体ウェブを意味する。「基体ウェブ」という用語は、ポリマー、金属、ガラス、ガラスセラミック、または、セラミック材料の1つ以上を含む可撓性基体ウェブも含む。例えば、基体ウェブは、ロールへと巻き上げることができる可撓性ガラスウェブを含みうる。更に、例えば、異なる材料を、互いに継ぎ合わせるか、積層するか、または、接合して、ロールを作製してもよい。異なる材料の各々が、ウェブの全幅を覆っても、または、個々の離散領域を覆ってもよい。一例であり、限定するものではないが、基体ウェブは、個々の離散可撓性ガラス領域が、そこに積層または接合された、ポリマーウェブ担体でありうる。これらは、ポリマーウェブ担体を覆って、または、開口した枠の位置で接着されてもよい。ガラス基体ウェブを、本明細書に記載したように、レーザ穴あけ、および、任意でエッチングすることができる、任意のガラス材料から作製してもよい。同様に、ガラスセラミック基体ウェブ、および、セラミック基体ウェブを、本明細書に記載したように、レーザ穴あけ、および、任意でエッチングすることができる、任意のガラスセラミックまたはセラミック材料から作製してもよい。限定するものではない例として、ニューヨーク州コーニングのコーニング社によって製造されたEagleXG(登録商標)、Lotus(登録商標)、および、Gorilla(登録商標)ガラスの基体を、本明細書に記載した方法を用いて処理してもよい。他の限定するものではない例として、可撓性イットリア安定化ジルコニアを、本明細書に記載した方法を用いて処理してもよい。

上記のように、基体ウェブ103を、レーザ露光処理によって、穴あけできる。したがって、基体ウェブ103を、レーザ処理中に支持枠に固定しなくてもよいように、基体ウェブ103は、最小限の寸法変化で、熱エネルギーを受けることができるべきである。例えば、高温での電子機器利用に典型的に用いられるポリイミドフィルムは、熱サイクルに曝された場合に、10μmから100μmの範囲の予期せぬ歪みを経験しうる。これと比較して、本明細書に記載のガラス基体などの基体は、同じ熱サイクルに曝されても、検知可能な歪みを有さない。寸法の安定性の他に、基体ウェブ103、または、基体ウェブが複合材の場合には、複合材の各部分は、約500℃より高い温度に耐えることができ、約50GPaより大きいヤング率を有し、および/または、約3GPaより高い硬さを有するべきである。

基体ウェブ103は、図1Aに示したようにスプールへと巻くことができるような厚さを、有するべきである。ガラス基体の場合には、限定するものではない例として、基体ウェブ103は、300μm未満の厚さを有していてもよい。基体ウェブ103は、材料の組成および特性に応じて、他の厚さを有してもよいと理解すべきである。

図1Aに示したように、第1のスプール101Aは、機械的に回転して基体ウェブ103を巻き解く第1のスプールアセンブリ(番号不付与)上に配置される。第1のスプールアセンブリ、および、本明細書に記載の他のスプールアセンブリを、回転、および、その上に基体ウェブ103の巻き取りが可能な任意の装置として、構成してもよい。

図示した実施形態において、基体ウェブ103を、第1のスプール101Aから巻き解きながら、レーザ処理アセンブリ102に通す。より詳細に以下に記載するように、レーザ処理アセンブリ102は、複数の欠陥部(図1Aに不図示)を、基体ウェブ103上に、または、基体ウェブ103を貫通して、レーザ穴あけするように動作可能な1つ以上のレーザを含む。より詳細に以下に記載するように、欠陥部は、多光子吸収よってガラス基体内に形成された、貫通孔、ブラインドホール、欠陥線、または、損傷領域であってもよい。レーザ誘起欠陥部を基体ウェブ103内に形成することができる任意のレーザ処理を、最終的な利用および特徴物の要求条件に応じて用いてもよい。一例であり、限定するものではないが、1つ以上のレーザを動作させて、紫外線または赤外線領域でレーザビームを生成しうる。一例であり、限定するものではないレーザ処理アセンブリを、図4A、4B、および、5に示し、より詳細に以下に記載する。

尚、多数の基体ウェブを、同時に処理できる。例えば、多数の基体ウェブが、レーザ処理アセンブリ102内に積層させて配置された場合に、多数の基体ウェブを同時にレーザ穴あけするように、第1のスプール101Aは、多数の巻かれた基体ウェブを含んでもよい。

図1Aに示した例において、基体ウェブ103を、レーザ処理アセンブリ102から、第1の中間スプールアセンブリ(番号不付与)に向かって前進させ、そこで、基体ウェブ103を、中間スプール101Bへと巻く。基体ウェブ103を、中間スプール101Bとして完全に巻き上げた後に、中間スプール101Bを、第1の中間スプールアセンブリから取り除く。

代わりの実施形態において、次に、基体ウェブ103を、より小さい複数の中間スプールに巻く、より小さい複数の区分に分離する。基体ウェブを、幅に亘ってか、長さに亘ってか、または、幅と長さの組合せで分離することによって、若しくは、層に分離することによって、若しくは、他の方法によって、これらのより小さい区分を形成してもよい。次に、これらのより小さい中間スプールから巻き解いて、エッチングアセンブリ104に通してもよい。基体ウェブ103を、任意の既知の、または、今後開発される基体分離技術によって、より小さい区分に分離してもよい。

矢印Aが示すように、例示的な処理は、中間スプール101B(または、多数の中間スプール)を、図1Aに示すように機械的に回転して基体ウェブ103を中間スプール101Bから巻き解くように動作可能である、第2の中間スプールアセンブリ(番号不付与)上に位置決めすることによって、継続する。基体ウェブ103を、中間スプール101Bから、エッチングアセンブリ104に入るように前進させて、そこで、エッチング処理を行なって、レーザ処理によって生成した欠陥部を開口させて、望ましい特徴部を形成する。尚、図1Aに示したレーザおよびエッチング処理は、連続して行う必要はない。例えば、最初にレーザ処理を行い、次に、多数の素子製作または他の処理工程を行い、その次に、エッチング処理を行いうる。任意の既知の、または、今後開発されるエッチング処理を用いて、特徴物110を、開口させるか、そうでない場合は、望ましい形状にしてもよい。一例であり、限定するものではないエッチング処理の概略を、図6A〜6Cに示し、詳細に以下に記載する。図2は、エッチング処理後に、基体ウェブ103の一部に貫通孔として構成した複数の特徴物110を示している。孔の形状は、円筒状、円錐状、または、他の形状など、利用例の要求条件に応じて様々でありうる。その代わりに、エッチングアセンブリ104を要しないようにエッチング処理を必要とせずに、レーザ処理部102が、十分な特徴物を基体材料103に作製してもよい。

エッチングアセンブリ104に通した後に、基体ウェブ103を、レーザ処理アセンブリ102から最終スプールアセンブリ(番号不付与)に向かって前進させて、そこで、基体ウェブ103を、最終スプール101Cへと巻く。基体ウェブ103を、最終スプール101Cとして完全に巻き上げた後、最終スプール101Cを、最終スプールアセンブリから取り除く。最終スプール101Cは、貫通して形成された特徴物を有する、巻かれた基体ウェブ103を含む。上記のように、特徴物110は、貫通孔、ブラインドビア、スロット、チャネル、または、他の特徴物であってもよい。次に、最終スプール101Cに、更なる処理を行うか、または、更なる処理のための次の施設に出荷してもよい。最終スプール101Cを基体加工業者に出荷することは、例えば、数千個の個々に分離された基体を出荷するより容易で、および/または、費用効果が高いことがありうる。

上記のように、多数の基体ウェブを、同時に処理できる。エッチング処理中、隣接した基体ウェブの間に間隙があるようにして、エッチャントが、基体ウェブの実質的に全ての表面に確実に届くようにすべきである。したがって、1つ以上の耐エッチャント間紙層を、隣接した基体ウェブの間に配置して、隣接した基体ウェブの表面同士の間に間隙を設けてもよい。例示的な間紙層111を、図7に示し、以下に記載する。1つ以上の間紙層を、格子として構成するか、または、そうでない場合は、開口部を有するようにして、エッチャント液が、1つ以上の基体ウェブの実質的に全ての表面に届くようにしてもよい。

1つ以上の間紙層を、エッチングアセンブリ104より前の処理で、任意の時に設けてもよい。例えば、第1のスプール101Aは、基体ウェブおよび間紙層をレーザ処理アセンブリ102に通すように、基体ウェブと間紙層を交互に含んでもよい。その代わりに、基体ウェブをレーザ処理アセンブリ102に通した後で、基体ウェブをエッチングアセンブリに通すより前に、1つ以上の間紙層を、基体ウェブと共に1つ以上のスプール(例えば、第3の中間スプール)へと巻いてもよい。

ここで、図1Bを参照して、可撓性基体ウェブ103に特徴物を作製する他の方法およびシステム100’の概略を示す。図1Aについて上述したように、基体ウェブ103は、最初、第1のスプールアセンブリ(番号不付与)上に第1のスプール101Aとして提供される。上記のように、および、より詳細に以下に記載するように、基体ウェブ103は、第1のスプール101Aから巻き解かれるにつれて、レーザ処理アセンブリ102に向かって前進し、そこで、1つ以上のレーザによって、欠陥部が基体ウェブ103に形成される。

図1Aに示したように中間スプールへと巻かれるのではなく、基体ウェブ103は、直接、エッチングアセンブリ104に向かって前進する。このように、基体ウェブ103は、レーザ処理の後、レーザ処理アセンブリ102からエッチングアセンブリ104へ、直接通される。上記のように、エッチングアセンブリ104を、複数の欠陥部を開口させて特徴物にすることができる、エッチング処理を提供する任意のアセンブリとして構成してもよい。この処理は、ウェト処理およびプラズマ処理を含みうる。エッチングアセンブリ104を出た後、基体ウェブ103は、最終スプールアセンブリ(番号不付与)上の最終スプール101Cへと巻かれる。次に、上記のように、最終スプール101Cを、最終スプールアセンブリから取り除いてもよい。

基体ウェブ103を、第1のスプール101Aから巻き解いて、最終スプール101Cへと巻く速度、レーザ処理アセンブリ102内のレーザ処理速度、および、基体ウェブ103がエッチングアセンブリ104内に留まり続ける時間を調整して、欠陥部が適切に形成されて、エッチング処理中に特徴物が適切に開口されるようにすべきである。一実施形態において、基体ウェブ103を、第1のスプール101Aから巻き解いて、レーザ処理アセンブリが、連続して欠陥部を生成する。エッチングアセンブリ104の長さは、欠陥部が開口されて望ましい特徴物形状になるのを可能にする時間、基体ウェブ103がエッチング処理に曝されるようにする。

他の実施形態において、基体ウェブ103がレーザ処理アセンブリ102内で停止するように、基体ウェブ103を第1のスプール101Aから不連続に巻き解き、基体ウェブ103が、ある期間、停止している間に、1つ以上のレーザが、複数の欠陥部を生成する。図3は、基体ウェブ103の一部の概略を示し、特徴物を有する個々の区分108A〜108Cを生成し、一方、基体ウェブ103のうち区分108A〜108C内でない領域は、特徴物を含まない。更なる処理のために、基体ウェブ103を、必要に応じて、区分108A〜108C同士の間で切断してもよい。

ここで、図1Cを参照して、基体ウェブに特徴物を作製する他の方法およびシステム100”の概略を示す。図1Bに示した実施形態と同様に、基体ウェブ103は、レーザ処理アセンブリ102を出た後、エッチングアセンブリ104に、直接入る。しかしながら、基体ウェブ103を、最終スプール101Cへと巻く前に、1つ以上の更なる処理アセンブリ106に通す。1つ以上の処理アセンブリは、清浄(例えば、水またはプラズマで)、ビアめっき、1つ以上の薄膜の基体ウェブ103への被覆、誘電材料の塗布、平面化、金属化、印刷、積層、または、更なるビアエッチング処理を含んでもよいが、それらに限定されない。例えば、複数の欠陥部形成後に、ポリマーの薄膜を、基体ウェブに被覆しうる。いくつかの実施形態において、薄膜(例えば、ポリマーの薄膜)の厚さは、欠陥部の主寸法より薄い。例えば、薄膜の厚さは、欠陥部の主寸法の、約90%以下、約80%以下、約70%以下、約60%以下、約50%以下、約40%以下、約30%以下、約20%以下、約10%以下、または、約5%以下である。欠陥部の主寸法は、基体ウェブ平面内の欠陥部の平均最大寸法として表しうる。例えば、基体ウェブ平面内の円形断面を有する欠陥部については、主寸法を、欠陥部の平均直径として表しうる。いくつかの実施形態において、薄膜は、誘電材料を含む。更に、または、その代わりに、薄膜は、被膜された基体ウェブへの更なる薄膜の接着を促進するように構成された接着層を含む。例えば、更なる薄膜は、(例えば、無電解金属化による)金属材料、誘電材料、または、他の機能性材料を含む。1つ以上の更なる処理アセンブリ106に続けて、上記のように、基体ウェブ103を最終スプール101Cへと巻く。その代わりに、1つ以上の更なる処理工程106を、レーザ処理アセンブリ102とエッチングアセンブリ104の間で行ってもよい。

レーザ処理アセンブリ102を、基体ウェブ103がレーザ処理アセンブリ102を通り抜ける時に、レーザ欠陥部を基体ウェブ103内に急速に形成できる、任意のレーザ処理システムとして構成してもよい。一例であり、限定するものではないレーザ穴あけ処理を、以下に記載し、図4A、4Bおよび5に示す。

米国特許出願公開第2015/0166396号に記載され、その内容は、全体として参照により本明細書に組み込まれるように、概して、レーザビームを、ガラス基体などの基体ウェブのバルク中に位置決めされたレーザビーム焦線へと変形して、基体内に損傷線として構成された欠陥部を生成する。以下に記載の処理により、レーザを用いて、表面下損傷(75μm未満、多くの場合、50μm未満)および破片を非常に減らして、高度に制御された完全な線状損傷部を、1回の通過で生成しうる。これは、材料除去のための点集光レーザの典型的な利用とは対照的であり、そのような典型的な場合には、ガラスの厚さを完全に貫通するには、多数回の通過を必要とすることが多く、アブレーション処理から大量の破片が形成され、更に、より大きい表面下損傷部(100μmより大きい)および端部の欠けを生じる。

図4Aおよび4Bを参照すると、材料をレーザ処理する方法は、パルス状レーザビーム2を、ビーム伝播方向に沿った向きのレーザビーム焦線2bに集光する工程を含む。この波長において、材料深さ1mm当たりの吸収が、約10%未満、好ましくは、約1%未満の場合、基体1(つまり、基体ウェブ103)は、実質的にレーザ波長を透過するものである。図5に示すように、レーザ3(不図示)は、光学アセンブリ6に入射する部分2aを有するレーザビーム2を出射する。光学アセンブリ6は、入射したレーザビームを、出射側で、ビーム方向に沿って画定された拡張範囲に亘って延伸したレーザビーム焦線2b(長さlの焦線)へと向ける。平らな基体1(つまり、基体ウェブ103)を、ビーム光路内に位置決めして、少なくとも部分的にレーザビーム2のレーザビーム焦線2bと重なるようにする。レーザビーム焦線を、このように基体に向ける。参照符号1aは、光学アセンブリ6またはレーザに向いた、平らな基体の表面を指し、参照符号1bは、基体1の反対側の表面を指す。(この実施形態では、平面1aおよび1bに、つまり、基体平面に垂直に測定した)基体または材料の厚さには、符号dを付与している。

図4Aに示すように、基体1を、縦ビーム軸に垂直に、したがって、光学アセンブリ6によって生成された同じ焦線2bの後方側で位置合わせする(基体は、図面の紙面に垂直である)。焦線を、ビーム方向に沿って向けるか、または、位置合わせし、焦線2bが、基体の表面1aより前で始まり、基体の表面1bより前で終わるように、つまり、焦線2bが基体内で終端し、表面1bを超えて延伸しないように、基体を焦線2bに対して位置決めする。レーザビーム焦線2bが基体1と重なる領域において、つまり、焦線2bによって覆われた基体材料において、(レーザビーム2を、長さlの領域、つまり、長さlの焦線に集光することによって、レーザビーム焦線2bに沿ったレーザ強度が、確実に適切になったと仮定した場合、)延伸したレーザビーム焦線2bは、(縦ビーム方向に沿って位置合わせされた)延伸領域2cを生成し、それに沿って、誘起吸収を基体材料に生じる。誘起吸収は、領域2cに沿って、基体材料に欠陥線を生成する。欠陥線は、1つの高エネルギーバーストパルスを用いた、基体内の微細な(例えば、直径が、100nmより大きく、0.5マイクロメートル未満の)細長い「穴」(穿孔または欠陥線とも称される)である。個々の欠陥線を、例えば、数百キロヘルツ(毎秒数十万の欠陥線)の速度で生成しうる。光源と基体との相対的動作で、これらの穴を互いに隣接して配置しうる(空間的な離間距離は、必要に応じて、1マイクロメートル以下からマイクロメートルで表した大きい値まで様々である)。欠陥線の形成は、局所だけではなく、誘起吸収が生じた延伸領域2cの全長に亘る。(レーザビーム焦線2bが基体1と重なる長さに対応する)領域2cの長さには、参照符号Lを付与している。誘起吸収領域2c(または、基体1の材料に欠陥線形成が行われている領域)の平均直径または範囲には、参照符号Dを付与している。この平均範囲Dは、基本的に、レーザビーム焦線2bの平均直径δ、つまり、約0.1マイクロメートルと約5マイクロメートルの間の範囲の平均スポット直径に対応する。

図4Aに示すように、(波長λのレーザビーム2を透過する)基体材料が、焦線2b内の高強度レーザビームに関連した非線形効果による、焦線2bに沿った誘起吸収によって、加熱される。図4Bは、対応する誘起張力が、最終的には微小亀裂形成を引き起こすように、加熱された基体材料が膨張し、張力が表面1aで最も高いことを示している。

レーザ源の選択は、透明な材料に多光子吸収(MPA)を生成する能力に基づく。MPAは、分子を、1つの状態(通常は、基底状態)から、より高いエネルギー電子状態(イオン化)に励起するための、同一または異なる周波数の2つ以上の光子の同時吸収である。関わる分子の、より低い状態と、より高い状態のエネルギー差は、2つの光子のエネルギーの合計に等しいことがありうる。誘起吸収とも称されるMPAは、3次の処理であり、例えば、線状吸収より、数桁も弱い。MPAは、誘起吸収の強度が、例えば、光強度自体に比例するのではなく、光強度の二乗または三乗に比例しうる点で、線状吸収と異なる。したがって、MPAは、非線形光学処理である。

焦線2bを生成するのに利用しうる代表的な光学アセンブリ6、および、これらの光学アセンブリを適用しうる代表的な光学セットアップを、以下に記載する。全てのアセンブリ、または、セットアップは、同一の構成要素または特徴物、若しくは、機能が等しい構成要素または特徴物には、同一の参照符号を用いるように、上記の記載を基にしている。したがって、相違点だけを、以下に記載する。

要求される開口数を実現するために、光学系は、一方では、所定の焦点距離について、既知のアッベの公式(N.A.=n sinθ、但し、n:処理すべきガラスまたは他の材料の屈折率、θ:開口角の半分であり、θ=arctan(D/2f)、ここでは、D:口径、f:焦点距離)による必要な開口部を有さなくてはならない。一方、レーザビームを、光学系を、必要な口径まで照射しなくてはならず、典型的には、ビーム幅を広げる望遠鏡をレーザと集光光学系の間に用いて、ビーム幅を広げることによって達成する。

焦線に沿って均一に相互作用させるためには、スポットサイズは、激しく変化すべきではない。これは、例えば、ビーム開口部、したがって、開口数のパーセントが、非常にわずかだけ変わるように、集光光学系を小さい円形領域のみで照射することによって、確実にすることができる(以下の実施形態を参照)。

図4A(レーザ光2のレーザビーム光束の中心ビームの平面で基体平面に垂直な断面であり、ここでも、焦線2b、または、誘起吸収の延伸領域2cが、基体の法線に平行となるように、レーザビーム2は、基体平面に垂直に入射し、つまり、入射角βは、0°である)によれば、レーザ3によって出射されたレーザ光2aは、最初に、使用されたレーザ光に対し完全に不透明である円形開口部8に向けられる。開口部8は、縦ビーム軸に垂直に向き、中心が、図示したビーム光束2aの中心ビーム上に位置する。ビーム光束2aの中心近くのビーム光束、または、中心ビーム(ここでは、符号2aZを付与)が、開口部に当たり、開口部に完全に取り込まれるように、開口部8の直径を選択する。開口部の大きさがビーム直径と比べて小さいので、ビーム光束2aの周縁範囲のビーム(周辺光線であり、ここでは、符号2aRを付与)だけは、取り込まれないが、それは、開口部8の横を通って、本実施形態では球面状にカットされた両凸レンズ7として設計された、光学アセンブリ6の集光光学要素の周辺領域に当たる。

図4Aに示したように、レーザビーム焦線2bは、レーザビームについての1つだけの焦点ではなく、むしろ、レーザビーム中の異なる光線についての一連の焦点である。一連の焦点は、図4Aに長さlのレーザビーム焦線2bとして示した、画定された長さの細長い焦線を形成する。レンズ7は、中心が中心ビーム上に位置し、一般の球面カットされた形状の非補正両凸集光レンズとして設計される。そのようなレンズの球面収差は、有利でありうる。その代わりに、理想的に補正されたシステムを逸脱し、理想的な焦点を形成せずに、画定された長さの明瞭な細長い焦線を形成する、非球面またはマルチレンズシステム(つまり、1つの焦点を有するものではないレンズまたはシステム)も使用しうる。したがって、レンズのゾーンは、レンズ中心からの距離に応じて、焦線2bに沿って集光する。ビーム方向を横切る開口部8の直径は、(ビーム強度がピーク強度の1/eに低下するのに要する距離によって画定する)ビーム光束直径の略90%であり、光学アセンブリ6のレンズ直径の略75%である。ビーム光束を中心で遮断することによって生成した、収差補正されていない球面レンズ7の焦線2bを、このように用いる。図4Aは、中心ビームを通る1つの平面内の領域を示しており、図示したビームを焦線2bの周りに回転すると、完全な三次元のビーム光束を見ることができる。

表面1a、1bの少なくとも1つが焦線2bによって覆われるように焦線2bを位置決めして、誘起吸収2cの領域が、少なくとも基体の1つの表面上で始まるようにするのは、有利でありうる。

米国特許出願公開第2015/0166396は、基体に特徴物を穴開けするためのレーザ焦線を生成するのに利用しうる、更なる実施形態を開示している。更に、レーザ焦線を使わない他のレーザ穴あけ方法も利用しうると理解すべきである。

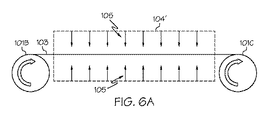

ここで、図6A〜6Cを参照すると、エッチングアセンブリ104によって提供される例示的なエッチング処理の概略を示している。上記のように、基体ウェブ103にレーザ穴開けされた特徴物を開口することができる、任意のエッチング処理を用いてもよい。最初に、図6Aを参照すると、例示的なエッチングアセンブリ104’は、前進する基体ウェブ103を、スプレーエッチングによってエッチングするように構成されている。複数のノズル(不図示)は、エッチング液の複数のスプレー噴出物105を基体ウェブ103に向ける。図6Aは、基体ウェブ103の両側のスプレー噴出物105を示しているが、実施形態は、基体ウェブ103の片側だけのスプレー噴出物105を向けるようにしてもよい。スプレー噴出物105の流体速度は、エッチングアセンブリ104’の長さおよび幅に沿って変わってもよい。流体速度、振動、パルス化、エッチャントの組成などのスプレーエッチング条件は、基体ウェブ103の1つの表面と他方の表面で異なっていてもよい。

エッチング液は、特に限定されず、基体ウェブ103の材料に依存するだろう。実験を行い、厚さ70〜80μm、幅140mmおよび長さ10mのニューヨーク州コーニングのコーニング社によって製造されたEagleXG(登録商標)ガラスを、レーザ穴あけして、次に、直径150mmのコア上に巻いた。エッチングアセンブリの両端には、巻上げスプールおよび巻解きスプールを設けた。エッチングアセンブリは、エッチング液を20psi(約138kPa)の噴出圧力で、振動噴出した。エッチング用化学物質は、温度42℃の3M HFおよび1M H2SO4だった。ガラスシートが、エッチングアセンブリ内に3.5分間留まるように、ガラスシートを160mm/分の速度で前進させた。エッチング後に、厚さ50μmのポリエチレンナフレート(「PEN」)フィルムを間紙材料として用いて、ガラスシートを直径150mmのスプール上に再度巻いた。

図6Bは、水溶液エッチングを提供するエッチングアセンブリ104”の概略を示し、基体ウェブ103を、エッチング液に沈めている。上記のように、基体ウェブ103の特性に応じて、任意のエッチング液化学物質を使用してもよい。図6Bには示していないが、耐エッチャントローラをエッチングアセンブリ104”に備えて、基体ウェブ103が完全にエッチング液に沈むように、基体ウェブ103を下方に押してもよい。図6Bに示したように、超音波エネルギー、および/または、(形状107で示した)撹拌を、エッチング液、および/または、基体ウェブ103に加えて、特徴物のエッチングを更に促進してもよい。加えたエネルギーまたは撹拌は、基体ウェブ103の幅、長さ、または表面を横切る異なる方向に向けてもよい。

図6Cは、エッチングゾーン109Aおよび109Bの形態で、多数のエッチングゾーンを備えたエッチングアセンブリ104”’の概略を示している。利用例に応じて、任意の数のエッチングゾーンを備えてもよいと理解すべきである。図示した実施形態において、エッチングゾーン109Aは、水溶液エッチングゾーン(超音波エネルギーまたは撹拌を提供しても、しなくてもよい)であり、一方、次のエッチングゾーン109Bは、ドライエッチングゾーンである。図示したエッチングゾーン109Aおよび109Bの代わりに、または、追加で、他のエッチングゾーンを備えてもよいと理解すべきである。例えば、エッチングゾーンは、スプレー処理、または、基体の浸漬処理を提供してもよい。

異なるエッチングゾーンは、異なる条件で、具体的に最適化してもよい。エッチング条件を急速に変えて、個々の基体シートをエッチングする一括処理は、実現が難しい。しかしながら、本明細書に記載の連続またはロールツーロール処理においては、基体ウェブ103がエッチングアセンブリ104を通って前進するにつれて、一連のスプレーノズルは、エッチング用組成物を変えて、水ですすぐ処理、温度変更、撹拌処理の追加または削除などを提供しうる。

上記のように、基体ウェブ103の各表面を、独立に処理してもよい。例えば、基体ウェブ103の両面を、同じに、または、異ならせてエッチングしてもよい。若しくは、他の構成において、基体ウェブ103の1つの表面だけをエッチングしてもよい。各表面を異ならせてエッチングできることで、第1の表面を深くエッチングし、他方の表面を浅くエッチングして、特徴物を同時に作製できる可能性がある。更に、これを使用して、1つ表面からは深くエッチングして貫通孔を生成するが、他方の表面には、浅いエッチングによる表面特徴物だけを生成しうる。更に、基体の各表面の処理は、時間をずらして行ってもよい。更に、エッチング条件を、基体の水平方向幅に亘って変えてもよい。

連続したエッチングは、特徴物の特性に影響するだけでなく、基体ウェブの縁部、および、全体的な機械的安定性にも影響する。基体ウェブの縁部のエッチングは、基体ウェブの傷を除去または削減でき、それによって、曲げ強度を高めうる。更に、縁部近くでのエッチングは、丸まった、先細の、または、厚さが変化する縁部輪郭を生成できる。エッチング処理は、基体ウェブの厚さを薄くすることも行う。この薄くする処理は、基体ウェブの幅に亘って均一でありうるか、または、機械的、切断、または素子の機能性のために、より薄い領域を基体ウェブ内に、より積極的に作製しうる。これらの変形は、基体表面に亘ってエッチング条件を変えることによって、または、遮蔽技術によって、可能である。

いくつかの実施形態において、基体ウェブ103を、(例えば、図1A、1B、1C、6A、6Bおよび6Cに示すように)連続した処理で、レーザ処理アセンブリ、エッチングアセンブリ、または、更なる処理アセンブリの1つ以上に通すか、または、それらを通って前進させる。例えば、基体ウェブを、ロールツーロール処理で、レーザ処理アセンブリ、エッチングアセンブリ、または、更なる処理アセンブリの1つ以上に順次通す時に、基体ウェブ103の各端部は、スプールに取り付けられたままである。更に、例えば、基体ウェブを、ロールツーシート処理で、レーザ処理アセンブリ、エッチングアセンブリ、または、更なる処理アセンブリの1つ以上に順次通して、次に、分離して個々の区分を形成する時に、基体ウェブ103の1つの端部は、スプールに取り付けられたままである。

代わりの実施形態において、基体ウェブ103を、レーザ処理後に、個々の区分に分離してもよい。ロールツーロール処理ではなく、基体ウェブ103の個々の区分を、連続して、本明細書に記載のエッチングアセンブリに通してもよい。いくつかの実施形態において、基体ウェブ103は、巻き解いたシートとしてエッチングアセンブリ104に入り、次に、エッチングアセンブリに通された後に、スプールへと巻かれてもよい。

ここで、図7および8を参照すると、いくつかの実施形態において、基体ウェブ103を連続してエッチングアセンブリ104に通すことによってではなく、スプール101D全体を、レーザ処理の後に、スプールの形態でエッチングする。図7は、巻かれた基体ウェブ103の最終スプール101Dの一部の概略を示している。エッチング液が、基体ウェブ103の実質的に全ての表面に確実に届くように、基体ウェブ103の隣接した表面間には、間隙があるべきである。図7に示すように、耐エッチャント間紙層111を、基体ウェブ103の隣接した表面間に配置する。格子として構成するか、または、そうでない場合は開口部を有してもよい間紙層111は、基体ウェブ103の隣接した表面間に間隙を提供する。これにより、最終スプール101Dをエッチャント液に沈めた時に、エッチャント液が基体ウェブ103の表面間を流れるのを可能にする。間紙層111は、レーザ処理アセンブリ102の前または後で、加えてもよい。更に、最終スプール101Dは、複数の基体ウェブ、および、複数の間紙層も含んでもよい。

基体ウェブ103を、レーザ処理アセンブリ102に通し、最終スプール101D(または、図1Aに示すように中間スプール101B)へと巻いた後に、矢印Bが示すように、基体ウェブ103をエッチングアセンブリ112内に置く。エッチング液化学物質およびエッチング持続時間は、基体ウェブ103の材料、および、望ましい特性(例えば、穴の直径、基体ウェブの厚さなど)に応じるだろう。結果的に得られる生成物は、スプールに巻かれた、特徴物が形成された基体ウェブである。エッチング後に、最終スプール101Dを清浄して(例えば、水清浄、または、プラズマ清浄)、および/または、更なる処理を行ってもよい。例えば、最終スプール101Dを容易に梱包して、更なる処理のために、他の施設へ出荷してもよい。

ここで、本明細書に記載の実施形態は、ガラスシート、ガラスセラミックシート、または、セラミックシートなどの可撓性基体ウェブ内に、連続したロールツーロールで、特徴物を作製すると理解すべきである。1つ以上の基体ウェブをスプールから巻き解いて、レーザ処理アセンブリに通し、そこで、レーザによって、1つ以上の基体ウェブに欠陥部を生成する。次に、1つ以上の基体ウェブを、連続してエッチングアセンブリに通して、1つ以上のガラス基体ウェブを化学的にエッチングして、欠陥部を開口して、望ましい寸法を有する特徴物にする。ロールツーロール連続処理は、従来の作製方法と比べて、処理工程数を削減し、スプールの形態で、基体ウェブを容易に取り扱うのを可能にする。

本明細書において、例示的な実施形態を記載したが、当業者は、添付の請求項が包含する範囲を逸脱することなく、形状および詳細において様々な変更が可能であると理解するだろう。

以下、本発明の好ましい実施形態を項分け記載する。

実施形態1

基体ウェブに特徴物を作製する方法において、

前記基体ウェブを、第1のスプールから前進させる工程と、

前記基体ウェブを、レーザを含むレーザ処理アセンブリを通って前進させる工程と、

複数の欠陥部を、前記レーザを用いて、前記基体ウェブ内に生成する工程と、

前記基体ウェブを、エッチングアセンブリを通って前進させる工程と、

前記基体ウェブを、前記エッチングアセンブリにおいてエッチングして、複数の前記欠陥部において材料を除去し、それにより、複数の特徴物を該基体ウェブに形成する工程と、

前記基体ウェブを、最終スプールへと巻く工程と、

を含む方法。

基体ウェブに特徴物を作製する方法において、

前記基体ウェブを、第1のスプールから前進させる工程と、

前記基体ウェブを、レーザを含むレーザ処理アセンブリを通って前進させる工程と、

複数の欠陥部を、前記レーザを用いて、前記基体ウェブ内に生成する工程と、

前記基体ウェブを、エッチングアセンブリを通って前進させる工程と、

前記基体ウェブを、前記エッチングアセンブリにおいてエッチングして、複数の前記欠陥部において材料を除去し、それにより、複数の特徴物を該基体ウェブに形成する工程と、

前記基体ウェブを、最終スプールへと巻く工程と、

を含む方法。

実施形態2

前記基体ウェブが、ガラス基体ウェブ、ガラスセラミック基体ウェブ、または、セラミック基体ウェブを含むものである、実施形態1に記載の方法。

前記基体ウェブが、ガラス基体ウェブ、ガラスセラミック基体ウェブ、または、セラミック基体ウェブを含むものである、実施形態1に記載の方法。

実施形態3

前記基体ウェブを、前記エッチングアセンブリを通って前進させる工程の前に、該基体ウェブを、中間スプールへと巻く工程を、

更に含む、実施形態1または2に記載の方法。

前記基体ウェブを、前記エッチングアセンブリを通って前進させる工程の前に、該基体ウェブを、中間スプールへと巻く工程を、

更に含む、実施形態1または2に記載の方法。

実施形態4

前記基体ウェブを、前記中間スプールから前記エッチングアセンブリに向かって前進させる工程を、

更に含む、実施形態3に記載の方法。

前記基体ウェブを、前記中間スプールから前記エッチングアセンブリに向かって前進させる工程を、

更に含む、実施形態3に記載の方法。

実施形態5

前記基体ウェブを、前記レーザ処理アセンブリを通って前進させる工程の後に、該基体ウェブを、形成された複数の欠陥部を有する1つ以上の更なる基体ウェブ、および、隣接した基体ウェブ間に配置された1つ以上の間紙層と共に巻き、それにより、第3の中間スプールを形成する工程を、

更に含む、実施形態3に記載の方法。

前記基体ウェブを、前記レーザ処理アセンブリを通って前進させる工程の後に、該基体ウェブを、形成された複数の欠陥部を有する1つ以上の更なる基体ウェブ、および、隣接した基体ウェブ間に配置された1つ以上の間紙層と共に巻き、それにより、第3の中間スプールを形成する工程を、

更に含む、実施形態3に記載の方法。

実施形態6

前記基体ウェブ、1つ以上の前記間紙層、および、1つ以上の前記更なる基体ウェブを、前記エッチングアセンブリに向かって前進させる工程を、

更に含む、実施形態5に記載の方法。

前記基体ウェブ、1つ以上の前記間紙層、および、1つ以上の前記更なる基体ウェブを、前記エッチングアセンブリに向かって前進させる工程を、

更に含む、実施形態5に記載の方法。

実施形態7

前記基体ウェブを、前記レーザ処理アセンブリから前記エッチングアセンブリに、直接前進させるものである、実施形態1から6のいずれか1つに記載の方法。

前記基体ウェブを、前記レーザ処理アセンブリから前記エッチングアセンブリに、直接前進させるものである、実施形態1から6のいずれか1つに記載の方法。

実施形態8

前記第1のスプール、および、前記最終スプールを、連続して回転して、前記基体ウェブを前進させる工程を、

更に含む、実施形態1から7のいずれか1つに記載の方法。

前記第1のスプール、および、前記最終スプールを、連続して回転して、前記基体ウェブを前進させる工程を、

更に含む、実施形態1から7のいずれか1つに記載の方法。

実施形態9

前記第1のスプールが、少なくとも1つの更なる基体ウェブを含むものである、実施形態1から8のいずれか1つに記載の方法。

前記第1のスプールが、少なくとも1つの更なる基体ウェブを含むものである、実施形態1から8のいずれか1つに記載の方法。

実施形態10

前記第1のスプールが、前記基体ウェブと前記少なくとも1つの更なる基体ウェブの間に配置された少なくとも1つの間紙層を、更に含むものである、実施形態9に記載の方法。

前記第1のスプールが、前記基体ウェブと前記少なくとも1つの更なる基体ウェブの間に配置された少なくとも1つの間紙層を、更に含むものである、実施形態9に記載の方法。

実施形態11

前記基体ウェブを、前記最終スプールへと巻く工程の前に、該基体ウェブを、1つ以上の更なる処理アセンブリを通って前進させる工程を、

更に含む、実施形態1から10のいずれか1つに記載の方法。

前記基体ウェブを、前記最終スプールへと巻く工程の前に、該基体ウェブを、1つ以上の更なる処理アセンブリを通って前進させる工程を、

更に含む、実施形態1から10のいずれか1つに記載の方法。

実施形態12

前記基体ウェブを、1つ以上の前記更なる処理アセンブリを通って前進させる工程は、該基体ウェブに、1つ以上の薄膜を被覆する工程を含む工程である、実施形態11に記載の方法。

前記基体ウェブを、1つ以上の前記更なる処理アセンブリを通って前進させる工程は、該基体ウェブに、1つ以上の薄膜を被覆する工程を含む工程である、実施形態11に記載の方法。

実施形態13

前記1つ以上の薄膜が、誘電材料を含むものである、実施形態12に記載の方法。

前記1つ以上の薄膜が、誘電材料を含むものである、実施形態12に記載の方法。

実施形態14

前記基体ウェブが、300μm未満の厚さを有するものである、実施形態1から13のいずれか1つに記載の方法。

前記基体ウェブが、300μm未満の厚さを有するものである、実施形態1から13のいずれか1つに記載の方法。

実施形態15

複数の前記欠陥部を、前記レーザを用いて、前記基体ウェブ内に生成する工程は、

前記レーザビームを、パルス化し、更に、ビーム伝播方向に沿った向きで前記基体ウェブ内へと向けられたレーザビーム焦線へ集光し、前記レーザビーム焦線は、該基体ウェブ内に誘起吸収を生じて、前記誘起吸収は、欠陥線形状の欠陥部を、該レーザビーム焦線に沿って、該基体ウェブ内に生成する工程と、

前記基体ウェブと前記レーザビームを、互いに平行移動させ、それにより、複数の前記欠陥部を形成する工程と、

を含む工程である、実施形態1から14のいずれか1つに記載の方法。

複数の前記欠陥部を、前記レーザを用いて、前記基体ウェブ内に生成する工程は、

前記レーザビームを、パルス化し、更に、ビーム伝播方向に沿った向きで前記基体ウェブ内へと向けられたレーザビーム焦線へ集光し、前記レーザビーム焦線は、該基体ウェブ内に誘起吸収を生じて、前記誘起吸収は、欠陥線形状の欠陥部を、該レーザビーム焦線に沿って、該基体ウェブ内に生成する工程と、

前記基体ウェブと前記レーザビームを、互いに平行移動させ、それにより、複数の前記欠陥部を形成する工程と、

を含む工程である、実施形態1から14のいずれか1つに記載の方法。

実施形態16

前記エッチングアセンブリが、複数のエッチングゾーンを含むものである、実施形態1から15のいずれか1つに記載の方法。

前記エッチングアセンブリが、複数のエッチングゾーンを含むものである、実施形態1から15のいずれか1つに記載の方法。

実施形態17

前記基体ウェブを、スプレーエッチング、水溶液エッチング、または、ドライエッチングのうち1つ以上のエッチング処理によってエッチングするように、前記エッチングアセンブリを構成したものである、実施形態1から16のいずれか1つに記載の方法。

前記基体ウェブを、スプレーエッチング、水溶液エッチング、または、ドライエッチングのうち1つ以上のエッチング処理によってエッチングするように、前記エッチングアセンブリを構成したものである、実施形態1から16のいずれか1つに記載の方法。

実施形態18

ガラス基体ウェブに特徴物を作製する方法において、

前記ガラス基体ウェブを、第1のスプールから、レーザを含むレーザ処理アセンブリを通って、連続して前進させる工程と、

複数の欠陥部を、前記レーザ処理アセンブリにおける前記レーザを用いて、前記ガラス基体ウェブ内に生成する工程と、

を含む、方法。

ガラス基体ウェブに特徴物を作製する方法において、

前記ガラス基体ウェブを、第1のスプールから、レーザを含むレーザ処理アセンブリを通って、連続して前進させる工程と、

複数の欠陥部を、前記レーザ処理アセンブリにおける前記レーザを用いて、前記ガラス基体ウェブ内に生成する工程と、

を含む、方法。

実施形態19

前記ガラス基体ウェブを、最終スプールアセンブリに向かって、連続して前進させる工程と、

前記ガラス基体ウェブ、および、該ガラス基体ウェブに隣接した間紙層を、前記最終スプールアセンブリにおける最終スプールへと巻く工程と、

を更に含む、実施形態18に記載の方法。

前記ガラス基体ウェブを、最終スプールアセンブリに向かって、連続して前進させる工程と、

前記ガラス基体ウェブ、および、該ガラス基体ウェブに隣接した間紙層を、前記最終スプールアセンブリにおける最終スプールへと巻く工程と、

を更に含む、実施形態18に記載の方法。

実施形態20

前記ガラス基体ウェブを前記最終スプールへと巻きながら、該最終スプールをエッチングする工程を、

更に含む、実施形態19に記載の方法。

前記ガラス基体ウェブを前記最終スプールへと巻きながら、該最終スプールをエッチングする工程を、

更に含む、実施形態19に記載の方法。

実施形態21

前記ガラス基体ウェブを前記最終スプールへと巻いた場合に、該ガラス基体ウェブの第1の表面と第2の表面を分離するように、前記間紙層を構成したものである、実施形態19または20に記載の方法。

前記ガラス基体ウェブを前記最終スプールへと巻いた場合に、該ガラス基体ウェブの第1の表面と第2の表面を分離するように、前記間紙層を構成したものである、実施形態19または20に記載の方法。

実施形態22

ガラス基体ウェブにおいて、

前記ガラス基体ウェブ内に配置された複数の貫通孔を有し、スプールへと巻いたものである、ガラス基体ウェブ。

ガラス基体ウェブにおいて、

前記ガラス基体ウェブ内に配置された複数の貫通孔を有し、スプールへと巻いたものである、ガラス基体ウェブ。

実施形態23

前記ガラス基体ウェブは、300μm未満の厚さを有するものである、実施形態22に記載のガラス基体ウェブ。

前記ガラス基体ウェブは、300μm未満の厚さを有するものである、実施形態22に記載のガラス基体ウェブ。

実施形態24

被覆した薄膜を、

更に含む、実施形態22または23に記載のガラス基体ウェブ。

被覆した薄膜を、

更に含む、実施形態22または23に記載のガラス基体ウェブ。

実施形態25

前記薄膜は、誘電材料を含むものである、実施形態24に記載のガラス基体ウェブ。

前記薄膜は、誘電材料を含むものである、実施形態24に記載のガラス基体ウェブ。

1 基体

6 光学アセンブリ

101A 第1のスプール

101B 中間スプール

101C、101D 最終スプール

102 レーザ処理アセンブリ

103 基体ウェブ

104、104’、104”、104’”、112 エッチングアセンブリ

110 特徴物

111 間紙層

6 光学アセンブリ

101A 第1のスプール

101B 中間スプール

101C、101D 最終スプール

102 レーザ処理アセンブリ

103 基体ウェブ

104、104’、104”、104’”、112 エッチングアセンブリ

110 特徴物

111 間紙層

Claims (10)

- 基体ウェブに特徴物を作製する方法において、

前記基体ウェブを、第1のスプールから、レーザを含むレーザ処理アセンブリを通って、連続して前進させる工程と、

複数の欠陥部を、前記レーザ処理アセンブリにおける前記レーザを用いて、前記基体ウェブ内に生成する工程と、

を含む、方法。 - 前記基体ウェブを、最終スプールアセンブリに向かって、連続して前進させる工程と、

前記基体ウェブを、前記最終スプールアセンブリにおける最終スプールへと巻く工程と、

を更に含む、請求項1に記載の方法。 - 前記基体ウェブを前記最終スプールへと巻きながら、該基体ウェブをエッチングして、複数の前記欠陥部において材料を除去し、それにより、複数の特徴物を該基体ウェブに形成する工程を、

更に含む、請求項2に記載の方法。 - 前記基体ウェブを、前記最終スプールへと巻く工程の前に、該基体ウェブを、1つ以上の更なる処理アセンブリを通って前進させる工程を、

更に含む、請求項2または3に記載の方法。 - 前記基体ウェブを、エッチングアセンブリを通って前進させる工程と、

前記基体ウェブを、前記エッチングアセンブリにおいてエッチングして、複数の前記欠陥部において材料を除去し、それにより、複数の特徴物を該基体ウェブに形成する工程と、

を更に含む、請求項1から4のいずれか1項に記載の方法。 - 前記エッチングアセンブリが、複数のエッチングゾーンを含むものである、請求項5に記載の方法。

- 前記基体ウェブを、前記エッチングアセンブリを通って前進させる工程の前に、該基体ウェブを、中間スプールへと巻く工程と、

前記基体ウェブを、前記中間スプールから前記エッチングアセンブリに向かって前進させる工程と、

を更に含む、請求項5または6に記載の方法。 - 前記基体ウェブが、ガラス基体ウェブ、ガラスセラミック基体ウェブ、または、セラミック基体ウェブを含むものである、請求項1から7のいずれか1項に記載の方法。

- 前記基体ウェブを、前記レーザ処理アセンブリを通って前進させる工程の後に、該基体ウェブを、形成された複数の欠陥部を有する1つ以上の更なる基体ウェブ、および、隣接した基体ウェブ間に配置された1つ以上の間紙層と共に巻き、それにより、第3の中間スプールを形成する工程を、

更に含む、請求項1から8のいずれか1項に記載の方法。 - ガラス基体ウェブにおいて、

前記ガラス基体ウェブ内に配置された複数の貫通孔を有し、前記ガラス基体ウェブは、300μm未満の厚さを有し、スプールへと巻いたものである、ガラス基体ウェブ。

Applications Claiming Priority (5)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US201562208282P | 2015-08-21 | 2015-08-21 | |

| US62/208,282 | 2015-08-21 | ||

| US201562232076P | 2015-09-24 | 2015-09-24 | |

| US62/232,076 | 2015-09-24 | ||

| PCT/US2016/047746 WO2017034969A1 (en) | 2015-08-21 | 2016-08-19 | Methods of continuous fabrication of features in flexible substrate webs and products relating to the same |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2018536276A true JP2018536276A (ja) | 2018-12-06 |

| JP2018536276A5 JP2018536276A5 (ja) | 2019-09-26 |

Family

ID=56853833

Family Applications (2)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2018508643A Abandoned JP2018536276A (ja) | 2015-08-21 | 2016-08-19 | 可撓性基体ウェブに特徴物を連続して作製する方法、および、それに関する生成物 |

| JP2018509741A Pending JP2018525840A (ja) | 2015-08-21 | 2016-08-19 | 低誘電特性を有するガラス基板アセンブリ |

Family Applications After (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2018509741A Pending JP2018525840A (ja) | 2015-08-21 | 2016-08-19 | 低誘電特性を有するガラス基板アセンブリ |

Country Status (7)

| Country | Link |

|---|---|

| US (2) | US20180166353A1 (ja) |

| EP (2) | EP3338521A1 (ja) |

| JP (2) | JP2018536276A (ja) |

| KR (2) | KR20180048723A (ja) |

| CN (2) | CN107926110B (ja) |

| TW (1) | TWI711348B (ja) |

| WO (2) | WO2017034958A1 (ja) |

Families Citing this family (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US10626040B2 (en) * | 2017-06-15 | 2020-04-21 | Corning Incorporated | Articles capable of individual singulation |

| CN107498955A (zh) * | 2017-09-21 | 2017-12-22 | 电子科技大学 | 一种宽带电磁透明复合式玻璃 |

| KR102728430B1 (ko) * | 2019-05-14 | 2024-11-08 | 쇼오트 글라스 테크놀로지스 (쑤저우) 코퍼레이션 리미티드. | 높은 굽힘 강도의 박형 유리 기판 및 이의 제조 방법 |

| JPWO2021020241A1 (ja) * | 2019-08-01 | 2021-02-04 | ||

| JP7503894B2 (ja) * | 2019-08-05 | 2024-06-21 | 日東電工株式会社 | ガラスフィルムの製造方法 |

| CN112440532A (zh) * | 2019-08-27 | 2021-03-05 | 康宁股份有限公司 | 用于高频印刷电路板应用的有机/无机层叠体 |

| US11342649B2 (en) * | 2019-09-03 | 2022-05-24 | Corning Incorporated | Flexible waveguides having a ceramic core surrounded by a lower dielectric constant cladding for terahertz applications |

| CN114195399A (zh) * | 2020-09-18 | 2022-03-18 | 徐强 | 一种连续法生产柔性玻璃卷材的化学减薄工艺 |

| US20220332633A1 (en) * | 2021-04-15 | 2022-10-20 | Cardinal Cg Company | Flexible aerogel, flexible glass technology |

| US20220399206A1 (en) * | 2021-06-11 | 2022-12-15 | V-Finity Inc. | Method for building conductive through-hole vias in glass substrates |

Family Cites Families (49)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US3964232A (en) * | 1973-10-04 | 1976-06-22 | Johns-Manville Corporation | Method of packaging fibrous mat structure |

| US4737236A (en) * | 1986-09-08 | 1988-04-12 | M/A-Com, Inc. | Method of making microwave integrated circuits |

| US4833104A (en) * | 1987-11-27 | 1989-05-23 | Corning Glass Works | Glass-ceramic substrates for electronic packaging |

| JPH0831972A (ja) * | 1994-07-11 | 1996-02-02 | Nippon Telegr & Teleph Corp <Ntt> | Ic化実装用基板 |

| JP3238064B2 (ja) * | 1996-02-05 | 2001-12-10 | ティーディーケイ株式会社 | 低誘電性高分子材料の使用方法ならびにそれを用いたフィルム、基板および電子部品の使用方法 |

| US5753968A (en) * | 1996-08-05 | 1998-05-19 | Itt Industries, Inc. | Low loss ridged microstrip line for monolithic microwave integrated circuit (MMIC) applications |

| US5922453A (en) * | 1997-02-06 | 1999-07-13 | Rogers Corporation | Ceramic-filled fluoropolymer composite containing polymeric powder for high frequency circuit substrates |

| US6054379A (en) * | 1998-02-11 | 2000-04-25 | Applied Materials, Inc. | Method of depositing a low k dielectric with organo silane |

| JP2002359445A (ja) * | 2001-03-22 | 2002-12-13 | Matsushita Electric Ind Co Ltd | レーザー加工用の誘電体基板およびその加工方法ならび半導体パッケージおよびその製作方法 |

| DE10222958B4 (de) * | 2002-04-15 | 2007-08-16 | Schott Ag | Verfahren zur Herstellung eines organischen elektro-optischen Elements und organisches elektro-optisches Element |

| JP2004169049A (ja) * | 2002-11-15 | 2004-06-17 | Polyplastics Co | 環状オレフィン系樹脂成形品表面への金属複合方法及び金属複合化環状オレフィン系樹脂成形品 |

| TWI234210B (en) * | 2002-12-03 | 2005-06-11 | Sanyo Electric Co | Semiconductor module and manufacturing method thereof as well as wiring member of thin sheet |

| TW200502319A (en) * | 2002-12-13 | 2005-01-16 | Kaneka Corp | Thermoplastic polyimide resin film, multilayer body and method for manufacturing printed wiring board composed of same |

| JP2004282412A (ja) * | 2003-03-17 | 2004-10-07 | Renesas Technology Corp | 高周波電子回路部品 |

| US7408258B2 (en) * | 2003-08-20 | 2008-08-05 | Salmon Technologies, Llc | Interconnection circuit and electronic module utilizing same |

| US20050183589A1 (en) * | 2004-02-19 | 2005-08-25 | Salmon Peter C. | Imprinting tools and methods for printed circuit boards and assemblies |

| US8454845B2 (en) * | 2004-03-04 | 2013-06-04 | Banpil Photonics, Inc. | High speed interconnect and method of manufacture |

| US7663064B2 (en) * | 2004-09-25 | 2010-02-16 | Banpil Photonics, Inc. | High-speed flex printed circuit and method of manufacturing |

| WO2007004222A2 (en) * | 2005-07-05 | 2007-01-11 | C.L.P. Industries Ltd. | Multi-layered product for printed circuit boards, and a process for continuous manufacture of same |

| JP4827460B2 (ja) * | 2005-08-24 | 2011-11-30 | 三井・デュポンフロロケミカル株式会社 | 含フッ素樹脂積層体 |

| JP4994052B2 (ja) * | 2006-03-28 | 2012-08-08 | 京セラ株式会社 | 基板およびこれを用いた回路基板 |

| JP2007320088A (ja) * | 2006-05-30 | 2007-12-13 | Nof Corp | プリプレグ及びプリント配線板用金属張り基板 |

| DE102006034480A1 (de) * | 2006-07-26 | 2008-01-31 | M.A.S. Systeme Gesellschaft für Kunststoffprodukte mbH | Leiterplattenmaterial und Herstellungsverfahren für dieses |

| US7678721B2 (en) * | 2006-10-26 | 2010-03-16 | Agy Holding Corp. | Low dielectric glass fiber |

| US7829490B2 (en) * | 2006-12-14 | 2010-11-09 | Ppg Industries Ohio, Inc. | Low dielectric glass and fiber glass for electronic applications |

| US8019187B1 (en) * | 2009-08-17 | 2011-09-13 | Banpil Photonics, Inc. | Super high-speed chip to chip interconnects |

| US9656901B2 (en) * | 2010-03-03 | 2017-05-23 | Nippon Electric Glass Co., Ltd. | Method of manufacturing a glass roll |

| CN201783991U (zh) * | 2010-08-17 | 2011-04-06 | 嘉联益科技股份有限公司 | 卷对卷连续水平式钻孔设备 |

| CN201833420U (zh) * | 2010-08-24 | 2011-05-18 | 嘉联益科技股份有限公司 | 卷对卷连续水平式钻孔设备 |

| JP5831096B2 (ja) * | 2011-02-08 | 2015-12-09 | 日立化成株式会社 | 電磁結合構造、多層伝送線路板、電磁結合構造の製造方法、及び多層伝送線路板の製造方法 |

| US9462688B2 (en) * | 2011-09-07 | 2016-10-04 | Lg Chem, Ltd. | Flexible metal laminate containing fluoropolymer |

| CN104186027B (zh) * | 2012-02-13 | 2016-12-28 | 株式会社村田制作所 | 复合层叠陶瓷电子部件 |

| JP2013201344A (ja) * | 2012-03-26 | 2013-10-03 | Sumitomo Electric Fine Polymer Inc | フッ素樹脂基板 |

| US9615453B2 (en) * | 2012-09-26 | 2017-04-04 | Ping-Jung Yang | Method for fabricating glass substrate package |

| US20140116615A1 (en) * | 2012-10-25 | 2014-05-01 | Central Glass Company, Limited | Adhesive Composition, Bonding Method Using Adhesive Composition, and Separation Method After Bonding |

| EP2925690B1 (en) * | 2012-11-29 | 2021-08-11 | Corning Incorporated | Methods of fabricating glass articles by laser damage and etching |

| KR102203834B1 (ko) * | 2013-02-26 | 2021-01-18 | 코닝 인코포레이티드 | 가요성 유리중합체 라미네이트를 형상 유지하여 형성하는 방법 |

| JP6186016B2 (ja) * | 2013-04-04 | 2017-08-23 | エル・ピー・ケー・エフ・レーザー・ウント・エレクトロニクス・アクチエンゲゼルシヤフト | 基板に貫通穴を開ける方法及び装置 |

| CN105393647A (zh) * | 2013-05-31 | 2016-03-09 | 住友电气工业株式会社 | 射频印刷电路板和布线材料 |

| KR20150024093A (ko) * | 2013-08-26 | 2015-03-06 | 삼성전기주식회사 | 인쇄회로기판 및 인쇄회로기판 제조 방법 |

| US9296646B2 (en) * | 2013-08-29 | 2016-03-29 | Corning Incorporated | Methods for forming vias in glass substrates |

| US11364714B2 (en) * | 2013-10-11 | 2022-06-21 | Sumitomo Electric Printed Circuits, Inc. | Fluororesin base material, printed wiring board, and circuit module |

| US9687936B2 (en) * | 2013-12-17 | 2017-06-27 | Corning Incorporated | Transparent material cutting with ultrafast laser and beam optics |

| US10293436B2 (en) | 2013-12-17 | 2019-05-21 | Corning Incorporated | Method for rapid laser drilling of holes in glass and products made therefrom |

| US20150165563A1 (en) * | 2013-12-17 | 2015-06-18 | Corning Incorporated | Stacked transparent material cutting with ultrafast laser beam optics, disruptive layers and other layers |

| US9425125B2 (en) * | 2014-02-20 | 2016-08-23 | Altera Corporation | Silicon-glass hybrid interposer circuitry |

| EP3247183A4 (en) * | 2015-01-14 | 2018-09-12 | Hitachi Chemical Company, Ltd. | Multilayer transmission line plate |

| CN107771125B (zh) * | 2015-06-09 | 2020-07-28 | 罗杰斯公司 | 电路材料和由其形成的制品 |

| JP2017031256A (ja) * | 2015-07-29 | 2017-02-09 | 日東電工株式会社 | フッ素樹脂多孔質体、それを用いた金属層付多孔質体及び配線基板 |

-

2016

- 2016-08-19 KR KR1020187007718A patent/KR20180048723A/ko active Search and Examination

- 2016-08-19 KR KR1020187008111A patent/KR20180052646A/ko unknown

- 2016-08-19 US US15/753,889 patent/US20180166353A1/en not_active Abandoned

- 2016-08-19 JP JP2018508643A patent/JP2018536276A/ja not_active Abandoned

- 2016-08-19 TW TW105126522A patent/TWI711348B/zh not_active IP Right Cessation

- 2016-08-19 WO PCT/US2016/047728 patent/WO2017034958A1/en active Application Filing

- 2016-08-19 EP EP16766113.1A patent/EP3338521A1/en not_active Withdrawn

- 2016-08-19 JP JP2018509741A patent/JP2018525840A/ja active Pending

- 2016-08-19 CN CN201680048644.5A patent/CN107926110B/zh active Active

- 2016-08-19 CN CN201680048719.XA patent/CN107926111A/zh active Pending

- 2016-08-19 US US15/754,144 patent/US20180249579A1/en not_active Abandoned

- 2016-08-19 EP EP16760263.0A patent/EP3338520A1/en not_active Withdrawn

- 2016-08-19 WO PCT/US2016/047746 patent/WO2017034969A1/en active Application Filing

Also Published As

| Publication number | Publication date |

|---|---|

| TW201714500A (zh) | 2017-04-16 |

| CN107926110A (zh) | 2018-04-17 |

| CN107926110B (zh) | 2021-04-30 |

| CN107926111A (zh) | 2018-04-17 |

| EP3338521A1 (en) | 2018-06-27 |

| KR20180048723A (ko) | 2018-05-10 |

| WO2017034969A1 (en) | 2017-03-02 |

| EP3338520A1 (en) | 2018-06-27 |

| KR20180052646A (ko) | 2018-05-18 |

| WO2017034958A1 (en) | 2017-03-02 |

| TWI711348B (zh) | 2020-11-21 |

| US20180249579A1 (en) | 2018-08-30 |

| JP2018525840A (ja) | 2018-09-06 |

| US20180166353A1 (en) | 2018-06-14 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP2018536276A (ja) | 可撓性基体ウェブに特徴物を連続して作製する方法、および、それに関する生成物 | |

| EP3319911B1 (en) | Methods of continuous fabrication of holes in flexible substrate sheets and products relating to the same | |

| EP3738709B1 (en) | Separation method for composite material | |

| KR102096674B1 (ko) | 웨이퍼 가공 방법 | |

| CN106132627B (zh) | 用于对脆性材料进行划割并随后进行化学蚀刻的方法和系统 | |

| US8168514B2 (en) | Laser separation of thin laminated glass substrates for flexible display applications | |

| TWI464029B (zh) | Laser processing method | |

| US20180204792A1 (en) | Work pieces and methods of laser drilling through holes in substrates using an exit sacrificial cover layer | |

| US9919945B2 (en) | Laser processing method and laser processing apparatus | |

| JP4750427B2 (ja) | ウエーハのレーザー加工方法 | |

| JP2022529692A (ja) | フレキシブルエレクトロニクスを製造するシステムおよび方法 | |

| CN113767075B (zh) | 玻璃用蚀刻液及玻璃基板制造方法 | |

| CN112534080B (zh) | 蒸镀掩模的制造方法和有机el显示装置的制造方法 | |

| JP2014086611A (ja) | 板状物の分割方法 | |

| WO2021181766A1 (ja) | 複合材の分断方法 | |

| TW201707832A (zh) | 在可撓性基板卷材中連續製造特徵之方法及與其相關的 產品 | |

| KR20220032522A (ko) | 복합재의 분단 방법 | |

| KR20200048644A (ko) | 적층구조물 박리 방법, 유기발광소자 수리 방법 및 적층구조물 박리장치 | |

| KR102269138B1 (ko) | 기판 절단장치 및 이를 이용한 디스플레이 장치 제조방법 | |

| KR20220133381A (ko) | 취성 재료를 갖는 구조물의 절단 방법 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20190819 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20190819 |

|

| A762 | Written abandonment of application |

Free format text: JAPANESE INTERMEDIATE CODE: A762 Effective date: 20200206 |