JP2016012115A - 現像装置、画像形成装置およびプロセスカートリッジ - Google Patents

現像装置、画像形成装置およびプロセスカートリッジ Download PDFInfo

- Publication number

- JP2016012115A JP2016012115A JP2014247834A JP2014247834A JP2016012115A JP 2016012115 A JP2016012115 A JP 2016012115A JP 2014247834 A JP2014247834 A JP 2014247834A JP 2014247834 A JP2014247834 A JP 2014247834A JP 2016012115 A JP2016012115 A JP 2016012115A

- Authority

- JP

- Japan

- Prior art keywords

- toner

- developer

- developing device

- correction value

- carrier

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Classifications

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03G—ELECTROGRAPHY; ELECTROPHOTOGRAPHY; MAGNETOGRAPHY

- G03G15/00—Apparatus for electrographic processes using a charge pattern

- G03G15/06—Apparatus for electrographic processes using a charge pattern for developing

- G03G15/08—Apparatus for electrographic processes using a charge pattern for developing using a solid developer, e.g. powder developer

- G03G15/0822—Arrangements for preparing, mixing, supplying or dispensing developer

- G03G15/0848—Arrangements for testing or measuring developer properties or quality, e.g. charge, size, flowability

- G03G15/0849—Detection or control means for the developer concentration

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03G—ELECTROGRAPHY; ELECTROPHOTOGRAPHY; MAGNETOGRAPHY

- G03G21/00—Arrangements not provided for by groups G03G13/00 - G03G19/00, e.g. cleaning, elimination of residual charge

- G03G21/20—Humidity or temperature control also ozone evacuation; Internal apparatus environment control

- G03G21/203—Humidity

Landscapes

- Physics & Mathematics (AREA)

- General Physics & Mathematics (AREA)

- Dry Development In Electrophotography (AREA)

- Life Sciences & Earth Sciences (AREA)

- Engineering & Computer Science (AREA)

- Atmospheric Sciences (AREA)

- Biodiversity & Conservation Biology (AREA)

- Ecology (AREA)

- Environmental & Geological Engineering (AREA)

- Environmental Sciences (AREA)

- Control Or Security For Electrophotography (AREA)

Abstract

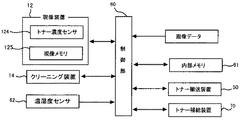

【解決手段】嵩密度変動推定手段としての制御部は、現在の現像剤が規定のトナー濃度であるとすればとるであろう嵩密度の新品の現像剤の嵩密度に対する嵩密度変動量を推定する。そして、補正手段としての制御部は、嵩密度変動推定手段が推定した嵩密度変動量に基づいて、上記トナー濃度検出手段の出力値を補正する。

【選択図】図12

Description

画像形成装置たる複写機の装置本体100の上部には、画像読取装置200が取り付けられている。

図2(a)は、プロセスカートリッジの斜視図であり、図2(b)は、プロセスカートリッジの断面図である。

図2(b)に示すように、プロセスカートリッジ1は、潜像担持体たる感光体10と、感光体10の周囲に配置され、感光体10に作用するプロセス手段としての帯電装置11、現像装置12およびクリーニング装置14などを備えている。プロセスカートリッジ1は、装置本体100に着脱可能に装着されている。感光体10、帯電装置11、現像装置12及びクリーニング装置14がプロセスカートリッジ1としてユニット化されることにより、交換やメンテナンスの作業が容易になる。また、各部材間の位置精度を高精度の維持することができ、形成される画像品質の向上を図ることができる。

図3は、クリーニング装置14で回収したトナーの搬送について説明する説明図である。

図3に示すように、クリーニング装置14で回収された回収トナーは、トナー回収コイル14bにより、トナー搬送装置50の回収トナー搬送路55の回収トナー搬送方向上流端へ搬送される。回収トナー搬送路55のトナー搬送方向下流端には、廃トナーボトル41へ回収トナーを落下させる廃トナー連通路56が接続されている。また、回収トナー搬送路55には、現像装置12へ回収トナーを供給するための回収トナー供給路52が接続されている。また、回収トナー搬送路55と回収トナー供給路52との間を開閉するシャッター部材54が設けられている。

図4は、現像装置12の外観を示す斜視図である。

図5は、現像装置12の現像剤収容部内が視認できるように上部ケーシングと現像ローラ12aとを取り外した状態の斜視図である。

図6は、現像装置12内の現像剤の循環経路を模式的に示す図である。図6中の破線の矢印が現像剤の流れを示し、図6中の実線の矢印が、トナー補給口12eから補給されるトナーの流れを示している。

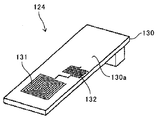

本実施形態では、トナー濃度センサ124として、現像剤の透磁率を検知する透磁率センサを用いている。トナー濃度センサ124は、基板130を有しており、この基板130の図中上面の検知面130aには、平面パターンコイル124aと、パターン抵抗124bとが形成されている。パターン抵抗132は、平面パターンコイル131と直列に接続され、検知面130aにパターニングされている。平面パターンコイル131は平面上に螺旋状に形成された信号線のパターンである。また、パターン抵抗132は、平面上につづら折状に形成された信号のパターンであり、これらのパターンによって現像剤の透磁率を検知する機能が実現される。

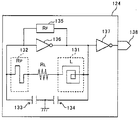

図8に示すように、トナー濃度センサ124は、コルピッツ型のLC発振回路を基本とする発振回路であり、上述した平面パターンコイル131、パターン抵抗132の他に、第一コンデンサ133および第二コンデンサ134を有している。また、フィードバック抵抗135、アンバッファIC136、107及び出力端子138を有している。

図9に示すように、現像ケーシング121の外周面には、トナー濃度センサ124が取り付けられるセンサ取り付け部121aが形成されている。センサ取り付け部121aは、第一の剤収容室V1の底壁の外面に形成されている。このセンサ取り付け部121aは、平面状に形成されており、この平面に対してトナー濃度センサ124の基板130の検知面130aを対向させて取り付ける。

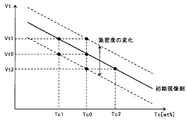

Vt=α×[μ(現在値)−μ(初期値)]+Vt(シフト)・・・(式1)

μ(現在値):現在の発振周波数(発振信号カウント値)

μ(初期値):初期剤検知時の発振周波数(発振信号カウント値)

Vt(シフト):初期剤のトナー濃度に対応する出力値

α:変換係数

なお、上記初期剤とは、トナーおよびキャリアが所定の帯電量にまでチャージアップされて、使用可能となった新品の現像剤のことである。

新品の現像剤に交換されたときや、新品の現像剤が収容された新品の現像装置12に交換されたとき、交換初期動作モードを実行する。この交換初期動作モードは、例えば、サービスマンが操作パネルを操作することで実行される。また、現像装置12に設けられた不揮発性記憶手段たる現像メモリ125に、新品の現像剤が収容されていることを示す情報(例えば、フラグ)を記憶しておく。この現像装置が画像形成装置に装着されたとき、制御部60が、現像メモリ125と通信を行い、新品の現像剤が収容されていることを示す情報があるか否かをチェックする。新品の現像剤が収容されていることを示す情報があった場合は、交換初期動作モードが実行される。

Δ嵩(ΔAH、R、Co)=f(ΔAH)+g(ΔAH、R、Co)・・(式2)

ΔAH[g/m3]:初期剤のときの絶対湿度と現在の絶対湿度との差分

R[km]:初期剤のときから現在までの現像ローラまたは搬送スクリュウの総走行距離

Co[%]:初期剤のときから現在までの画像面積率の累積

R=現像装置の総駆動時間×搬送スクリュウの線速または現像ローラの線速

現像装置の総駆動時間としては、例えば、現像ローラを駆動する駆動モータがONのとき、時間計測を行い、駆動モータがOFFになったら、時間計測をストップすることにより、計測することができる。

f(ΔAH)=γ×ΔAH・・・(式3)

=γ×(現在絶対湿度−初期剤時の絶対湿度)

γ:変換係数

上記式は、あくまで一例であり、使用する現像剤やシステムによっては非線形にしてもよい。

Δμ(嵩)=β×Δ嵩・・・(式4)

β:変換係数

そして、下記(式5)に示すように、上記(式4)で算出した「Δμ(嵩)」に、上記(式1)に示したトナー濃度センサの発振周波数「μ」をトナー濃度センサの出力値「Vt」に変換するための変換係数αを乗算する。これにより、トナー濃度センサの出力値を補正するための補正値「ΔVt(嵩)」を算出することができる。

ΔVt(嵩)=α×Δμ(嵩)・・・(式5)

Vt=α×(μ(現在値)−μ(初期値))+Vt(シフト)+ΔVt(嵩)・(式6)

制御部60は、交換初期動作モードが実行され、現像装置内の初期剤が所定の帯電量にまでチャージアップしたら、温湿度センサ62で検知した温度[℃]と相対湿度[%RH]とから、絶対湿度[g/m3]を求める。そして、求めた絶対湿度[g/m3]を内部メモリ61に記憶する(S1のYes,S2)。また、内部メモリ61に記憶されている画像面積率のカウント値と、現像ローラの走行距離とをリセットする(S3)。

1.画像形成動作開始前(現像動作開始前)

2.画像濃度制御開始前

3.連続印刷中の所定のタイミング(連続現像動作の所定のタイミング)

4.連続印刷中における一時停止時(連続現像動作中の一時停止)

印刷ジョブ開始前に、補正値ΔVt(嵩)を算出することにより、算出した補正値ΔVt(嵩)に用いて、トナー濃度センサ124の出力値Vtを補正し、補正されたトナー濃度センサ124の出力値Vtに基づいて、現像剤のトナー濃度を調整することができる。これにより、現像剤のトナー濃度が精度よく調整されたうえで、画像形成動作を開始することができる。この場合、例えば、制御部60に画像データが入力されたら、補正値ΔVt(嵩)算出フラグを立てるようにする。

画像濃度制御開始前に、補正値ΔVt(嵩)を算出することにより、上述と同様に、現像剤のトナー濃度が精度よく調整されたうえで、画像濃度制御を行うことができる。これにより、精度よく画像濃度制御を行うことができる。この場合は、画像濃度制御を行うタイミングとなったら、補正値ΔVt(嵩)算出フラグを立てるようにする。

連続印刷中に現像剤の嵩密度が変動する場合がある。従って、連続印刷中の所定のタイミング(例えば、50枚)で、補正値ΔVt(嵩)算出フラグを立てて、補正値ΔVt(嵩)を算出する処理を実行する。これにより、連続印刷中に嵩密度が変動しても、現像剤のトナー濃度を狙いのトナー濃度に維持して連続印刷を行うことができる。これにより、連続印刷で出力された画像濃度の変動を抑制することができる。

補正値算出タイミング=規定枚数×ζ×η×θ

ζ:絶対湿度AHに基づく補正係数

η:放置時間Tに基づく補正係数

θ:現像ローラ12aまたは搬送スクリュウ12b,12cの走行距離Rに基づく補正係数

連続印刷中における画像形成動作一時停止時に補正値算出フラグを立てて、補正値算出処理を実行してもよい。画像形成動作一時停止時は、画像形成動作中に比べて、制御部60の演算メモリの負荷が低い。従って、連続印刷中における画像形成動作一時停止時のタイミングで補正値ΔVt(嵩)を算出することで、画像形成動作中に補正値ΔVt(嵩)を算出する場合に比べて、演算負荷を低減することができる。なお、連続印刷中における画像形成動作一時停止時としては、例えば、用紙詰まり、トナーエンド、サービスマンコールエラー発生時、機内温度を下げるための装置停止時などである。

図13に示すように、制御部60は、補正値算出フラグが立っているか否かをチェック(S11)し、補正値算出フラグが立っている場合(S11のYES)は、制御部60は、内部メモリ61から情報を取得する(S12)。内部メモリ61から取得する情報は、

(1)現像ローラ12aまたは搬送スクリュ12b,12cの初期剤から現像までの走行距離R[km]

(2)初期剤から現像までの累計画像面積率Co

(3)初期剤時の絶対湿度AH

である。

Co’=X×{(A/(A+B))×1+(B/(A+B))×ε}

X:画像面積または画像面積率

A:ベタ部の割合

B:線画部の割合

ε:線画部のベタ画像に対するトナー付着量の比(1.4〜2.0)

図14におけるNuは、前回の画像形成動作における連続画像形成枚数であり、Naは、前回の画像形成動作終了直前の画像面積率である。また、Lhは、放置時間(hour)であり、Ltは、放置期間における温度(℃)であり、Lahは、放置期間における湿度(g/m3)である。

1.現像剤攪拌頻度

2.現像装置に補給するトナーの物性

3.キャリアの物性

4.現像剤攪拌速度

上述したように、現像剤の嵩密度は、キャリアの帯電量により変化する。キャリアはトナーと擦れ合い、摩擦帯電するため、現像剤の攪拌頻度が多く、トナーとキャリアとが擦れ合う頻度が高いほど、キャリアの帯電量は、高くなる。例えば、1日10枚の通紙で1000枚通紙後のキャリア帯電量は、1日で1000枚通紙したときよりも、トナーと擦れ合う頻度が少ないため、同じ1000枚通紙後であっても、1日で1000枚通紙後の帯電量よりも低くなる。そのため、1日10枚の通紙で1000枚通紙後の現像剤嵩密度が、1日で1000枚通紙後の嵩密度よりも低くなる。よって、嵩密度変動量「Δ嵩」の算出に、現像剤攪拌頻度に関するパラメータを追加することにより、「Δ嵩」の算出精度を高めることができる。

現像装置に補給するトナーの物性は、ロットにより異なる。トナーの物性が異なると、現像剤の嵩密度に対する影響が異なる。例えば、トナーの物性として、トナーの嵩密度が標準のトナーの嵩密度よりも高いと、現像剤の嵩密度が高くなり、現像装置に補給するトナーの嵩密度が標準の嵩密度よりも低いと、現像剤の嵩密度も低くなる。また、トナーの物性として、トナーの耐久性能が異なると、単位走行距離当たりの画像面積率(Co/R)が同じであっても、現像剤中の劣化トナーの割合が異なり、嵩密度の変動量が異なる。また、トナーの帯電能力が異なれば、同じ攪拌時間でもキャリアの帯電量が異なり、現像剤の嵩密度が異なってくる。よって、嵩密度の変動量「Δ嵩」の算出に、トナーの物性に関するパラメータを追加することにより、「Δ嵩」の算出精度を高めることができる。

IDチップに記憶されるトナーの物性情報は、同ロットであれば一部を抜き取り、抜き取ったトナーについて測定したトナー物性情報を用いることができる。

帯電能力や、耐久性能など、キャリアの物性も、トナーと同様にロットにより異なる。キャリアの物性として、帯電能力が異なると、同じ攪拌時間でもキャリアの帯電量が異なり、現像剤の嵩密度が異なってくる。また、キャリアの物性として、耐久性能が異なると、キャリアの経時劣化の進行度合いが異なり、現像ローラや搬送スクリュウの走行距離Rが同じであっても、嵩密度変動量が異なってくる。

よって、嵩密度の変動量「Δ嵩」の算出に、キャリアの物性に関するパラメータを追加することにより、「Δ嵩」の算出精度を高めることができる。

現像剤攪拌速度が速いほど、トナーとキャリアとが擦れ合いキャリアの帯電量は、高くなる。画像形成装置によっては、例えば、シートSの種類によって画像形成速度を変更する場合がある。例えば、シートが厚紙のときは、普通紙のときよりも画像形成速度を落として画像形成を行う。また、サービスマンにより、良好な画像が得られるよう、画像形成速度が調整され、標準の画像形成速度よりも速くしたり、遅くしたりする場合もある。このように、画像形成速度を変更する場合、現像ローラの線速および搬送スクリュウの線速も変更される。搬送スクリュウの線速が変更されると、現像剤攪拌速度が変わってくる。よって、このように、画像形成速度が変更される装置においては、嵩密度変動量「Δ嵩」の算出に、現像剤攪拌速度に関するパラメータを追加することにより、「Δ嵩」の算出精度を高めることができる。

Δ嵩(ΔAH、R、Co、T1、TD、CA、Vdev)=f(ΔAH)+g(ΔAH、R、Co、T1、TD、CA、Vdev)

・g(ΔAH、R、Co、T1、TD、CA、Vdev)=g(ΔAH、R、Co)+g1(T1)+g2(TD)+g3(CA)+g4(Vdev)

・g1(T1)=δ×(X−Y)

・g2(TD)=ε×(TD−TD0)

・g3(CA)=ζ×(CA−CA0)

・g4(Vdev)=η×(Vdev−Vdev0)

※X[mm/sec]:単位時間あたりの現像ローラの走行距離

Y[mm/sec]:想定している標準的な単位時間あたりの現像ローラの走行距離

TD0:初期剤のトナーの嵩密度

CA0:基準キャリアの帯電能力

Vdev0:標準の線速

δ、ε、ζ、η:変換係数

δ : 0.1

ε : 1.0

ζ : 1.0

η : 0.5

上記値は、使用されるトナーとキャリアの組み合わせやシステム構成によって異なるため、この限りではない。

(態様1)

トナーとキャリアとを含む二成分現像剤を内部に収容した現像ケーシングなどのケーシングと、二成分現像剤を表面に担持して表面移動し、感光体10などの潜像担持体に対向する現像領域まで二成分現像剤を搬送する現像ローラ12aなどの現像剤担持体と、ケーシング内の二成分現像剤のトナー濃度に応じた出力値を出力するトナー濃度検知センサ124を有し、トナー濃度検知センサの出力値、および、トナー濃度と上記出力値とを関係づけた出力特性に基づいて、トナー濃度を検出するトナー濃度検出手段とを備える現像装置であって、ケーシング内の新品の現像剤についてのトナー濃度検知センサ124の出力値と、新品の現像剤の予め決められた規定のトナー濃度とに基づいて、出力特性を取得する取得手段と、現在の現像剤が上記規定のトナー濃度であるとすればとるであろう嵩密度の上記新品の現像剤の嵩密度に対する嵩密度変動量を推定する嵩密度変動推定手段と、嵩密度変動推定手段が推定した嵩密度変動量に基づいて、上記トナー濃度検出手段の出力値を補正する補正手段とを備えた。

(態様1)では、ケーシング内の現像剤が新品の現像剤であるとき、新品の現像剤のトナー濃度検知センサの出力値と、新品の現像剤の予め決められた規定のトナー濃度とに基づいて、トナー濃度検知センサの出力特性(トナー濃度検知センサの出力値とトナー濃度との関係)を取得している。ケーシング内に投入される新品の現像剤は、工場出荷時において、規定のトナー濃度に調整されている。従って、このときのトナー濃度検知センサの出力値は、規定のトナー濃度のときの出力値である。また、新品の現像剤をある決まった攪拌速度で、ある決まった時間攪拌した後、出力特性を取得する。従って、出力特性の出力値を取得したときの現像剤の嵩密度は、所定の嵩密度である。よって、新品の現像剤を検知したときのトナー濃度検知センサの出力値は、所定の嵩密度で規定のトナー濃度の現像剤を検知したときの出力値であり、それから、所定の嵩密度のときの出力特性を正確に把握できる。

そして、(態様1)では、現在の現像剤が規定のトナー濃度であるとすればとるであろう嵩密度の新品の現像剤の嵩密度に対する嵩密度変動量を推定している。よって、現在の現像剤のトナー濃度が規定のトナー濃度のとき、出力特性を取得した上記所定の嵩密度に対する現在の現像剤の嵩密度変動量を推定できる。この推定した嵩密度変動量から、規定のトナー濃度となっている現在の現像剤をトナー濃度センサで検知した出力値における嵩密度変動による影響を把握することができる。この嵩密度変動量による出力値の影響は、規定のトナー濃度以外でも、同じである。従って、現在の現像剤を検知したトナー濃度センサの出力値を、推定した嵩密度変動量で補正することにより、トナー濃度センサの出力値から、新品の現像剤に対する現在の現像剤の嵩密度の変動の影響を除去することができる。これにより、トナー濃度センサの出力値を、新品の現像剤のときの所定の嵩密度に対応する出力値にでき、正確に把握された出力特性に基づいて、トナー濃度を検知することができる。よって、特許文献1よりも、精度のよいトナー濃度検知を行うことができる。これにより、ケーシング内の現像剤のトナー濃度を規定の濃度に維持することができ、感光体の潜像を良好に現像することができる。

(態様1)において、装置の湿度を検知する湿度検知手段(本実施形態では、温湿度センサ62と制御部とで構成)を備え、嵩密度変動推定手段は、取得手段により出力特性を取得したときの湿度検知手段が検知した湿度と、現在の湿度検知手段が検知した湿度とに基づいて、嵩密度変動量を推定する。

現像剤使用初期時の湿度情報AHと、現在の湿度情報AHとに基づいて、嵩密度変動量を推定する。

実施形態で説明したように、湿度が低いほど、キャリアが摩擦帯電しやすくなり、キャリアの帯電量が増加して、現像剤の嵩密度が低くなる。従って、現像剤使用初期時の湿度情報AHから、初期剤の嵩密度を推定でき、現在の湿度情報AHから、現在の嵩密度を推定できる。これにより、使用初期時に対する現像剤の嵩密度の変動を精度よく推定することができる。

(態様1)または(態様2)において、嵩密度変動推定手段は、磁性キャリアの劣化状態および/または、現像剤中の劣化トナーの割合に基づいて、嵩密度変動量を推定する。

実施形態で説明したように、磁性キャリアが劣化するほど、磁性キャリアが帯電し難くなり、嵩密度高くなる。また、現像剤中の劣化トナーの割合が少ないほど、キャリアとトナーとが良好に摩擦帯電し、キャリアの帯電量が増加し、現像剤の嵩密度が低下する。よって、磁性キャリアの劣化状態および/または、現像剤中の劣化トナーの割合に基づいて、嵩密度変動量を推定することにより、使用初期時に対する現像剤の嵩密度の変動を精度よく推定することができる。

(態様3)において、磁性キャリアの劣化状態として、現像ローラ12aなどの現像剤担持体またはケーシング内の現像剤を攪拌する搬送スクリュウ12b,12cなどの現像剤攪拌部材の総駆動時間または走行距離を用い、現像剤中の劣化トナーの割合として、現像剤担持体または現像剤攪拌部材の単位走行距離当たりの画像面積または画像面積率を用いた。

現像剤担持体またはケーシング内の現像剤を攪拌する現像剤攪拌部材の総駆動時間または走行距離から、磁性キャリアの経時劣化を把握することができる。また、現像剤担持体またはケーシング内の現像剤を攪拌する現像剤攪拌部材の単位走行距離当たりの画像面積または画像面積率Co/Rから、トナーの消費量がわかり、トナーの入れ換量がわかる。トナー入れ換え量が少ないほど、消費されずに、現像剤中に経時で残留するトナーが多くなり、現像剤中の劣化トナーの割合が多くなる。よって、現像剤担持体またはケーシング内の現像剤を攪拌する現像剤攪拌部材の単位走行距離当たりの画像面積または画像面積率Co/Rから、現像剤中の劣化トナーの割合を把握することができる。

(態様4)において、現像剤中の劣化トナーの割合として、画像における線画部とベタ部との比を考慮に入れた現像剤担持体またはケーシング内の現像剤を攪拌する現像剤攪拌部材の単位走行距離当たりの画像面積または画像面積率を用いる。

実施形態で説明したように、ベタ部に比べて、線画部の方が、トナー付着量が、1.4〜2倍ほど多い。よって、、画像における線画部とベタ部との比を考慮に入れた現像剤担持体または現像剤攪拌部材の単位走行距離当たりの画像面積または画像面積率を用いることにより、より正確に消費トナー量を把握することができる。これにより、現像剤中の劣化トナーの割合を精度よく把握することができる。

(態様1)乃至(態様5)いずれかにおいて、上記嵩密度変動推定手段は、現像剤の攪拌頻度に基づいて、上記嵩密度変動量を推定する。

これによれば、実施形態で説明したように、現像剤の攪拌頻度が多く、トナーとキャリアとが擦れ合う頻度が高いほど、キャリアの帯電量は高くなり、現像剤の嵩密度が低下する。よって、現像剤の攪拌頻度に基づいて、嵩密度変動量を推定することにより、使用初期時に対する現像剤の嵩密度の変動を精度よく推定することができる。

(態様1)乃至(態様6)いずれかにおいて、トナーを収納したトナーボトル20などのトナー収容器と、該トナー収容器内のトナーを前記ケーシングに補給するトナー補給手段とを備え、上記嵩密度変動推定手段は、前記トナー収容器内のトナーの物性に基づいて、上記嵩密度変動量を推定する。

これによれば、実施形態で説明したように、トナーの嵩密度、トナーの帯電能力、トナーの耐久性能などのトナーの物性が異なれば、現像剤の攪拌条件や環境条件などが同じであっても、現像剤の嵩密度が異なってくる。よって、トナー収容器内のトナーの物性に基づいて、嵩密度変動量を推定することにより、使用初期時に対する現像剤の嵩密度の変動を精度よく推定することができる。

(態様1)乃至(態様7)いずれかにおいて、上記嵩密度変動推定手段は、前記キャリアの物性に基づいて、上記嵩密度変動量を推定する。

これによれば、実施形態で説明したように、キャリアの耐久性能、キャリアの帯電性能などのキャリアの物性により、現像剤の攪拌条件や環境条件などが同じであっても、キャリアの帯電量などが異なり、現像剤の嵩密度が異なってくる。よって、キャリアの物性に基づいて、嵩密度変動量を推定することにより、使用初期時に対する現像剤の嵩密度の変動を精度よく推定することができる。

(態様1)乃至(態様8)いずれかにおいて、上記ケーシング内の現像剤攪拌速度に基づいて、上記嵩密度変動量を推定する。

これによれば、実施形態で説明したように、現像剤攪拌速度が速ければ、それだけ現像剤が攪拌され、キャリアの帯電量が増加し、現像剤の嵩密度が低下する。よって、上記ケーシング内の現像剤攪拌速度に基づいて、上記嵩密度変動量を推定することにより、使用初期時に対する現像剤の嵩密度の変動を精度よく推定することができる。

(態様1)乃至(態様9)いずれかにおいて、上記補正手段は、上記嵩密度変動推定手段が推定した嵩密度変動量に基づいて、上記トナー濃度検知センサ124の出力値を補正する補正値を算出する補正値算出手段を有し、補正値算出手段により算出した補正値に基づいて、トナー濃度検知センサの出力値を補正しており、上記補正値算出手段による補正値算出は、現像動作開始前に行う。

(態様10)によれば、実施形態で説明したように、現像動作開始前に行うことにより、現像剤のトナー濃度が精度よく調整されたうえで、現像動作を開始することができ、感光体10などの潜像担持体上潜像を良好に現像することができる。

(態様1)乃至(態様10)いずれかにおいて、補正手段は、上記嵩密度変動推定手段が推定した嵩密度変動量に基づいて、上記トナー濃度検知センサの出力値を補正する補正値を算出する補正値算出手段を有し、該補正値算出手段により算出した補正値に基づいて、トナー濃度検知センサの出力値を補正しており、補正値算出手段による補正値算出は、感光体10などの潜像担持体の潜像画像を連続で現像する連続現像動作中の所定タイミングで行う。

(態様11)によれば、実施形態で説明したように、連続現像動作中に嵩密度が変動しても、現像剤のトナー濃度を狙いのトナー濃度に維持して連続現像を行うことができる。これにより、連続現像で得られた画像の画像濃度を一定に維持することができる。

(態様11)において、連続現像動作中における補正値算出手段により補正値を算出するタイミングは、連続現像動作中の環境、および/または、連続現像動作前の放置時間に基づいて、決定する。

実施形態で説明したように、環境によって、嵩密度が変動しやすい場合がある。また、放置時間が長いと、キャリア帯電量が低下しており、連続現像動作中にキャリア帯電量が増加していき、連続現像動作中に嵩密度が変動しやすい。従って、連続現像動作中の環境、および/または、連続現像動作前の放置時間に基づいて、補正値を算出するタイミングを決定することにより、適切なタイミングで、補正値を算出し、現像剤の嵩密度に対応する補正値にすることができる。これにより、連続現像動作中現像剤のトナー濃度を狙いのトナー濃度に維持して連続現像を行うことができる。

(態様1)乃至(態様12)いずれかにおいて、補正手段は、嵩密度変動推定手段が推定した嵩密度変動量に基づいて、上記トナー濃度検知センサの出力値を補正する補正値を算出する補正値算出手段を有し、該補正値算出手段により算出した補正値に基づいて、上記トナー濃度検知センサの出力値を補正しており、上記補正値算出手段による補正値算出は、感光体10などの潜像担持体の潜像画像を連続で現像する連続現像動作中の一時中断時に行う。

(態様13)によれば、実施形態で説明したように、連続現像動作中に補正値を算出する場合に比べて、演算メモリの負荷を低減することができる。

(態様1)乃至(態様13)いずれかにおいて、補正手段は、上記嵩密度変動推定手段が推定した嵩密度変動量に基づいて、上記トナー濃度検知センサの出力値を補正する補正値を算出する補正値算出手段を有し、該補正値算出手段により算出した補正値に基づいて、上記トナー濃度検知センサの出力値を補正しており、補正値算出手段による補正値算出のタイミングとき、前回の補正値算出時のキャリアの帯電量に対する現在のキャリアの帯電量の変動量が、閾値未満と推定されるときは、補正値算出手段による補正値算出を取り止める。

(態様14)によれば、実施形態で説明したように、前回の補正値算出時のキャリアの帯電量に対して、キャリアの帯電量がさほど変わらない場合は、現像剤の嵩密度は、ほぼ同じであり、前回の補正値を用いても、精度よくトナー濃度を狙いの値に維持することができる。よって、前回補正値算出時のときのキャリアの帯電量に対する現在のキャリアの帯電量の変動量が、閾値未満のときは、補正値を算出しないことで、演算メモリの負荷を低減し、かつ、狙いのトナー濃度を維持して、現像を行うことができる。

(態様14)において、補正値算出手段による補正値算出のタイミングが現像動作開始前であり、前回の現像動作終了時のキャリアの推定帯電量と、現像動作終了時点から現在までのキャリアの帯電量の推定低下量とに基づいて、前回の補正値算出時のキャリアの帯電量に対する現在のキャリアの帯電量の変動量を推定する。

(態様15)によれば、実施形態で説明したように、補正値算出するタイミングである現像動作開始前のキャリアの帯電量は、前回の現像動作終了時のキャリアの推定帯電量と、放置時のキャリアの帯電量の推定低下量とにより推定することができる。これにより、現在のキャリアの帯電量が、前回の補正時算出時のキャリアの帯電量に対してどのくらい変動しているのか精度よく推定することができる。

(態様15)において、前回の現像動作終了時のキャリアの推定帯電量は、前回現像動作の連続現像動作回数および/または前回の現像動作の終了直前の画像面積率に基づいて推定する。

実施形態で説明したように、前回現像動作の連続現像動作回数が多ければ、多いほど、キャリアはトナーと擦れ合い、摩擦帯電し、前回の現像動作終了時の磁性キャリアの帯電量が増加する。また、前回の現像動作の終了直前の画像面積率が高いほど、帯電能力の高い新しいトナーが供給されるので、前回の現像動作終了時のキャリアの帯電量が増加する。従って、前回現像動作の連続現像動作回数および/または前回の現像動作の終了直前の画像面積率を用いることにより、前回の現像動作終了時のキャリアの帯電量を推定することができる。

(態様15)または(態様16)において、放置時のキャリアの帯電量の推定低下量は、放置時間、放置時の温度および放置時の湿度のうち少なくとも一つに基づいて、推定する。

実施形態で説明したように、放置時間が長いほど、キャリアが放電し、キャリアの帯電量の低下量が多くなる。また、放置時の温度や湿度が高いほど、キャリアが放電しやすくなり、キャリアの帯電量の低下量が多くなる。従って、これらの少なくとも一つを用いることにより、放置時のキャリアの帯電量の低下量を推定することができる。

潜像を担持する感光体10などの潜像担持体と、潜像担持体上の潜像を現像する現像装置12などの現像手段とを備えた画像形成装置であって、現像手段として、(態様1)乃至(態様17)のいずれかの現像装置を用いた。

(態様18)によれば、画像濃度を所定の濃度に維持することができ、良好な画像を得ることができる。

(態様18)において、現像装置12には、嵩密度変動量を推定するために用いる情報(本実施形態では、初期剤時の絶対湿度、初期剤から現在までの累計画像面積(率)、初期剤から現在までの現像ローラ12aまたは搬送スクリュウ12b,12cの走行距離)を記憶する現像メモリ125などの記憶手段と、現像装置12が交換されたとき、記憶手段に記憶されている上記嵩密度変動量を推定するために用いる情報を、画像形成装置本体の内部メモリ61などの記憶手段に保存するよう、制御する制御部60など制御手段を備えた。

(態様19)によれば、実施形態で説明したように、新品ではない現像装置が画像形成装置にセットされた場合、その現像装置内の現像剤の嵩密度変動量の推定に用いる情報を、引き継げることができる。よって、画像形成装置本体が変更されても、トナー濃度センサの出力値を正しく補正することができる。

潜像を担持する感光体10などの潜像担持体と、潜像担持体上の潜像を現像する現像装置12などの現像手段とを備える画像形成装置における少なくとも潜像担持体と現像手段とを1つのユニットとして共通の保持体に保持させて画像形成装置本体に対して着脱可能にしたプロセスカートリッジ1であって、上記現像手段として、(態様1)乃至(態様19)いずれかに記載の現像装置を用いた。

(態様20)によれば、画像濃度を所定の濃度に維持することができ、良好な画像を得ることができるプロセスカートリッジを提供することができる。

10:感光体

12:現像装置

12a:現像ローラ

12b:第一搬送スクリュウ

12c:第二搬送スクリュウ

14:クリーニング装置

50:トナー搬送装置

54:シャッター部材

60:制御部

61:内部メモリ

62:温湿度センサ

121:現像ケーシング

124:トナー濃度センサ

125:現像メモリ

Claims (20)

- トナーとキャリアとを含む二成分現像剤を内部に収容したケーシングと、

該二成分現像剤を表面に担持して表面移動し、潜像担持体に対向する現像領域まで該二成分現像剤を搬送する現像剤担持体と、

該ケーシング内の該二成分現像剤のトナー濃度に応じた出力値を出力するトナー濃度検知センサを有し、該トナー濃度検知センサの出力値、および、トナー濃度と上記出力値とを関係づけた出力特性に基づいて、トナー濃度を検出するトナー濃度検出手段とを備える現像装置であって、

上記ケーシング内の新品の現像剤についてのトナー濃度検知センサの出力値と、新品の現像剤の予め決められた規定のトナー濃度とに基づいて、上記出力特性を取得する取得手段と、

現在の現像剤が上記規定のトナー濃度であるとすればとるであろう嵩密度の上記新品の現像剤の嵩密度に対する嵩密度変動量を推定する嵩密度変動推定手段と、

上記嵩密度変動推定手段が推定した嵩密度変動量に基づいて、上記トナー濃度検出手段の出力値を補正する補正手段とを備えたことを特徴とする現像装置。 - 請求項1に記載の現像装置であって、

装置の湿度を検知する湿度検知手段を備え、

上記嵩密度変動推定手段は、上記取得手段により上記出力特性を取得したときの上記湿度検知手段が検知した湿度と、現在の上記湿度検知手段が検知した湿度とに基づいて、上記嵩密度変動量を推定することを特徴とする現像装置。 - 請求項1または2に記載の現像装置であって、

上記嵩密度変動推定手段は、上記キャリアの劣化状態および/または、現像剤中の劣化トナーの割合に基づいて、上記嵩密度変動量を推定することを特徴とする現像装置。 - 請求項3に記載の現像装置であって、

上記キャリアの劣化状態として、上記現像剤担持体または上記ケーシング内の現像剤を攪拌する現像剤攪拌部材の総駆動時間または走行距離を用い、

現像剤中の劣化トナーの割合として、上記現像剤担持体または上記現像剤攪拌部材の単位走行距離当たりの画像面積または画像面積率を用いたことを特徴とする現像装置。 - 請求項4に記載の現像装置であって、

上記現像剤中の劣化トナーの割合として、画像における線画部とベタ部との比を考慮に入れた上記現像剤担持体または上記現像剤攪拌部材の単位走行距離当たりの画像面積または画像面積率を用いることを特徴とする現像装置。 - 請求項1乃至5いずれかに記載の現像装置であって、

上記嵩密度変動推定手段は、現像剤の攪拌頻度に基づいて、上記嵩密度変動量を推定することを特徴とする現像装置。 - 請求項1乃至6いずれかに記載の現像装置であって、

前記トナーを収納したトナー収容器と、

該トナー収容器内のトナーを前記ケーシングに補給するトナー補給手段とを備え、

上記嵩密度変動推定手段は、前記トナー収容器内のトナーの物性に基づいて、上記嵩密度変動量を推定することを特徴とする現像装置。 - 請求項1乃至7いずれかに記載の現像装置であって、

上記嵩密度変動推定手段は、前記キャリアの物性に基づいて、上記嵩密度変動量を推定することを特徴とする現像装置。 - 請求項1乃至8いずれかに記載の現像装置であって、

上記ケーシング内の現像剤攪拌速度に基づいて、上記嵩密度変動量を推定することを特徴とする現像装置。 - 請求項1乃至9いずれかに記載の現像装置であって、

上記補正手段は、上記嵩密度変動推定手段が推定した嵩密度変動量に基づいて、上記トナー濃度検知センサの出力値を補正する補正値を算出する補正値算出手段を有し、該補正値算出手段により算出した補正値に基づいて、上記トナー濃度検知センサの出力値を補正しており、

上記補正値算出手段による補正値算出は、現像動作開始前に行うことを特徴とする現像装置。 - 請求項1乃至10いずれかに記載の現像装置であって、

上記補正手段は、上記嵩密度変動推定手段が推定した嵩密度変動量に基づいて、上記トナー濃度検知センサの出力値を補正する補正値を算出する補正値算出手段を有し、該補正値算出手段により算出した補正値に基づいて、上記トナー濃度検知センサの出力値を補正しており、

上記補正値算出手段による補正値算出は、上記潜像担持体の潜像画像を連続で現像する連続現像動作中の所定タイミングで行うことを特徴とする現像装置。 - 請求項11に記載の現像装置であって、

連続現像動作中における補正値を算出するタイミングは、連続現像動作中の環境、および/または、連続現像動作前の放置時間に基づいて、決定することを特徴とする現像装置。 - 請求項1乃至12いずれかに記載の現像装置であって、

上記補正手段は、上記嵩密度変動推定手段が推定した嵩密度変動量に基づいて、上記トナー濃度検知センサの出力値を補正する補正値を算出する補正値算出手段を有し、該補正値算出手段により算出した補正値に基づいて、上記トナー濃度検知センサの出力値を補正しており、

上記補正値算出手段による補正値算出は、上記潜像担持体の潜像画像を連続で現像する連続現像動作中の一時中断時に行うことを特徴とする現像装置。 - 請求項1乃至13いずれかに記載の現像装置であって、

上記補正手段は、上記嵩密度変動推定手段が推定した嵩密度変動量に基づいて、上記トナー濃度検知センサの出力値を補正する補正値を算出する補正値算出手段を有し、該補正値算出手段により算出した算出した補正値に基づいて、上記トナー濃度検知センサの出力値を補正しており、

上記補正値算出手段による補正値算出のタイミングとき、現在のキャリアの帯電量が、前回の補正値算出時のキャリアの帯電量に対して異なるか否かを推定し、

前回の補正値算出時のキャリアの帯電量に対する現在のキャリアの帯電量の変動量が、閾値未満と推定されるときは、上記補正手段による補正値算出を取り止めるを特徴とする現像装置。 - 請求項14に記載の現像装置であって、

上記補正値算出手段による補正値算出のタイミングが現像動作開始前であり、

前回の現像動作終了時のキャリアの推定帯電量と、放置時のキャリアの帯電量の推定低下量とに基づいて、前回の補正値算出時のキャリアの帯電量に対する現在のキャリアの帯電量の変動量を推定することを特徴とする現像装置。 - 請求項15に記載の現像装置において、

前回の現像動作終了時のキャリアの推定帯電量に関する情報として、前回現像動作の連続現像動作回数および/または前回の現像動作の終了直前の画像面積率を用いたことを特徴とする現像装置。 - 請求項15または16に記載の現像装置において、

放置時のキャリアの帯電量の推定低下量に関する情報として、放置時間、放置時の温度および放置時の湿度のうち少なくとも一つを用いることを特徴とする現像装置。 - 潜像を担持する潜像担持体と、該潜像担持体上の潜像を現像する現像手段とを備えた画像形成装置であって、

該現像手段として、請求項1乃至17のいずれかに記載の現像装置を用いたことを特徴とする画像形成装置。 - 請求項18に記載の画像形成装置であって、

上記現像装置には、嵩密度変動量を推定するために用いる情報を記憶する記憶手段と、

上記現像装置が交換されたとき、上記記憶手段に記憶されている上記嵩密度変動量を推定するために用いる情報を、画像形成装置本体の記憶手段に保存するよう、制御する制御手段を備えたことを特徴とする画像形成装置。 - 潜像を担持する潜像担持体と、該潜像担持体上の潜像を現像する現像手段とを備える画像形成装置における少なくとも該潜像担持体と該現像手段とを1つのユニットとして共通の保持体に保持させて画像形成装置本体に対して着脱可能にしたプロセスカートリッジであって、

上記現像手段として、請求項1乃至19いずれかに記載の現像装置を用いたことを特徴とするプロセスカートリッジ。

Priority Applications (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2014247834A JP2016012115A (ja) | 2014-06-05 | 2014-12-08 | 現像装置、画像形成装置およびプロセスカートリッジ |

| US14/719,649 US9709919B2 (en) | 2014-06-05 | 2015-05-22 | Developing device, image forming apparatus, and process cartridge |

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2014117047 | 2014-06-05 | ||

| JP2014117047 | 2014-06-05 | ||

| JP2014247834A JP2016012115A (ja) | 2014-06-05 | 2014-12-08 | 現像装置、画像形成装置およびプロセスカートリッジ |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2016012115A true JP2016012115A (ja) | 2016-01-21 |

| JP2016012115A5 JP2016012115A5 (ja) | 2018-01-25 |

Family

ID=54769502

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2014247834A Pending JP2016012115A (ja) | 2014-06-05 | 2014-12-08 | 現像装置、画像形成装置およびプロセスカートリッジ |

Country Status (2)

| Country | Link |

|---|---|

| US (1) | US9709919B2 (ja) |

| JP (1) | JP2016012115A (ja) |

Families Citing this family (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US9696654B2 (en) * | 2015-04-03 | 2017-07-04 | Ricoh Company, Ltd. | Image forming apparatus comprising image density detector and toner concentration detector |

| JP2019086597A (ja) * | 2017-11-02 | 2019-06-06 | キヤノン株式会社 | 画像形成装置 |

| US10809646B2 (en) * | 2018-06-07 | 2020-10-20 | Toshiba Tec Kabushiki Kaisha | Toner cartridge and image forming apparatus |

| JP7318309B2 (ja) * | 2019-05-28 | 2023-08-01 | 京セラドキュメントソリューションズ株式会社 | 画像形成装置 |

| US10852664B1 (en) | 2020-02-14 | 2020-12-01 | Toshiba Tec Kabushiki Kaisha | Image forming apparatus and toner cartridge |

Citations (19)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH0419765A (ja) * | 1990-05-15 | 1992-01-23 | Minolta Camera Co Ltd | 画像形成装置のトナー濃度制御装置 |

| JPH0419764A (ja) * | 1990-05-15 | 1992-01-23 | Minolta Camera Co Ltd | 画像形成装置のトナー濃度制御装置 |

| JPH0713430A (ja) * | 1993-06-28 | 1995-01-17 | Ricoh Co Ltd | 画像形成装置 |

| JPH10171237A (ja) * | 1996-12-09 | 1998-06-26 | Ricoh Co Ltd | 画像形成装置 |

| JPH11316495A (ja) * | 1998-05-01 | 1999-11-16 | Ricoh Co Ltd | 画像形成装置 |

| JP2004085710A (ja) * | 2002-08-23 | 2004-03-18 | Canon Inc | 画像形成装置 |

| JP2004126219A (ja) * | 2002-10-02 | 2004-04-22 | Canon Inc | 画像形成装置及びその制御方法とカートリッジ |

| JP2005148368A (ja) * | 2003-11-14 | 2005-06-09 | Sharp Corp | 現像装置及びそれを具備する画像形成装置,現像装置の制御方法 |

| JP2006267973A (ja) * | 2005-03-25 | 2006-10-05 | Fuji Xerox Co Ltd | 画像形成装置および方法 |

| JP2007025106A (ja) * | 2005-07-14 | 2007-02-01 | Kyocera Mita Corp | 画像形成装置 |

| JP2007057621A (ja) * | 2005-08-22 | 2007-03-08 | Ricoh Co Ltd | 画像濃度制御装置、画像形成装置及びカラー画像形成装置 |

| JP2007079233A (ja) * | 2005-09-15 | 2007-03-29 | Konica Minolta Business Technologies Inc | 画像形成装置 |

| JP2007333876A (ja) * | 2006-06-13 | 2007-12-27 | Ricoh Co Ltd | 現像装置、プロセスユニット及び画像形成装置 |

| JP2009115848A (ja) * | 2007-11-01 | 2009-05-28 | Ricoh Co Ltd | 現像装置・プロセスカートリッジ及び画像形成装置 |

| JP2009122261A (ja) * | 2007-11-13 | 2009-06-04 | Ricoh Co Ltd | 画像形成装置 |

| JP2012108483A (ja) * | 2010-10-22 | 2012-06-07 | Ricoh Co Ltd | 画像形成装置 |

| JP2013182251A (ja) * | 2012-03-05 | 2013-09-12 | Ricoh Co Ltd | 画像形成装置 |

| JP2013250513A (ja) * | 2012-06-04 | 2013-12-12 | Canon Inc | 画像形成装置 |

| JP2015125159A (ja) * | 2013-12-25 | 2015-07-06 | キヤノン株式会社 | 画像形成装置 |

Family Cites Families (12)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP3720720B2 (ja) * | 2000-03-01 | 2005-11-30 | キヤノン株式会社 | 画像形成装置 |

| JP2006208919A (ja) | 2005-01-31 | 2006-08-10 | Ricoh Co Ltd | 画像形成装置 |

| JP5015544B2 (ja) | 2005-11-25 | 2012-08-29 | 株式会社リコー | 画像形成装置及びその画像濃度制御方法 |

| JP4355002B2 (ja) | 2007-03-06 | 2009-10-28 | シャープ株式会社 | 画像形成装置 |

| JP4902432B2 (ja) | 2007-06-11 | 2012-03-21 | 株式会社リコー | 画像形成装置及びその制御方法 |

| JP5424106B2 (ja) | 2009-09-10 | 2014-02-26 | 株式会社リコー | 画像形成装置 |

| JP2013148859A (ja) | 2011-12-19 | 2013-08-01 | Ricoh Co Ltd | 画像形成装置 |

| JP5891887B2 (ja) | 2012-03-22 | 2016-03-23 | 株式会社リコー | 画像形成媒体充填装置及び画像形成媒体充填方法 |

| JP5929591B2 (ja) | 2012-07-27 | 2016-06-08 | カシオ電子工業株式会社 | 画像形成装置 |

| US9042778B2 (en) | 2012-07-30 | 2015-05-26 | Ricoh Company, Ltd. | Powder refilling device, process cartridge and image including same, and powder refilling method |

| JP2015087721A (ja) * | 2013-11-01 | 2015-05-07 | キヤノン株式会社 | 現像装置 |

| JP6218028B2 (ja) * | 2013-11-15 | 2017-10-25 | 株式会社リコー | 画像形成装置 |

-

2014

- 2014-12-08 JP JP2014247834A patent/JP2016012115A/ja active Pending

-

2015

- 2015-05-22 US US14/719,649 patent/US9709919B2/en not_active Expired - Fee Related

Patent Citations (19)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH0419765A (ja) * | 1990-05-15 | 1992-01-23 | Minolta Camera Co Ltd | 画像形成装置のトナー濃度制御装置 |

| JPH0419764A (ja) * | 1990-05-15 | 1992-01-23 | Minolta Camera Co Ltd | 画像形成装置のトナー濃度制御装置 |

| JPH0713430A (ja) * | 1993-06-28 | 1995-01-17 | Ricoh Co Ltd | 画像形成装置 |

| JPH10171237A (ja) * | 1996-12-09 | 1998-06-26 | Ricoh Co Ltd | 画像形成装置 |

| JPH11316495A (ja) * | 1998-05-01 | 1999-11-16 | Ricoh Co Ltd | 画像形成装置 |

| JP2004085710A (ja) * | 2002-08-23 | 2004-03-18 | Canon Inc | 画像形成装置 |

| JP2004126219A (ja) * | 2002-10-02 | 2004-04-22 | Canon Inc | 画像形成装置及びその制御方法とカートリッジ |

| JP2005148368A (ja) * | 2003-11-14 | 2005-06-09 | Sharp Corp | 現像装置及びそれを具備する画像形成装置,現像装置の制御方法 |

| JP2006267973A (ja) * | 2005-03-25 | 2006-10-05 | Fuji Xerox Co Ltd | 画像形成装置および方法 |

| JP2007025106A (ja) * | 2005-07-14 | 2007-02-01 | Kyocera Mita Corp | 画像形成装置 |

| JP2007057621A (ja) * | 2005-08-22 | 2007-03-08 | Ricoh Co Ltd | 画像濃度制御装置、画像形成装置及びカラー画像形成装置 |

| JP2007079233A (ja) * | 2005-09-15 | 2007-03-29 | Konica Minolta Business Technologies Inc | 画像形成装置 |

| JP2007333876A (ja) * | 2006-06-13 | 2007-12-27 | Ricoh Co Ltd | 現像装置、プロセスユニット及び画像形成装置 |

| JP2009115848A (ja) * | 2007-11-01 | 2009-05-28 | Ricoh Co Ltd | 現像装置・プロセスカートリッジ及び画像形成装置 |

| JP2009122261A (ja) * | 2007-11-13 | 2009-06-04 | Ricoh Co Ltd | 画像形成装置 |

| JP2012108483A (ja) * | 2010-10-22 | 2012-06-07 | Ricoh Co Ltd | 画像形成装置 |

| JP2013182251A (ja) * | 2012-03-05 | 2013-09-12 | Ricoh Co Ltd | 画像形成装置 |

| JP2013250513A (ja) * | 2012-06-04 | 2013-12-12 | Canon Inc | 画像形成装置 |

| JP2015125159A (ja) * | 2013-12-25 | 2015-07-06 | キヤノン株式会社 | 画像形成装置 |

Also Published As

| Publication number | Publication date |

|---|---|

| US20150355572A1 (en) | 2015-12-10 |

| US9709919B2 (en) | 2017-07-18 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP2016012115A (ja) | 現像装置、画像形成装置およびプロセスカートリッジ | |

| CN110058501B (zh) | 图像形成装置 | |

| CN102165377A (zh) | 图像形成装置以及显影剂补给方法 | |

| JP2008191177A (ja) | 画像形成装置 | |

| JP7167598B2 (ja) | 画像形成装置 | |

| JP2015230409A (ja) | 現像装置、画像形成装置およびプロセスカートリッジ | |

| JP2009271360A (ja) | 再利用方法及び再利用システム、画像形成装置 | |

| JP2006220909A (ja) | 現像装置 | |

| JP5297956B2 (ja) | 画像形成装置 | |

| JP5440247B2 (ja) | 画像形成装置、画像形成装置の保守管理システム、現像剤寿命算出方法、現像剤寿命算出プログラム及び記憶媒体 | |

| JP5693166B2 (ja) | 画像形成装置 | |

| JP2015125159A (ja) | 画像形成装置 | |

| JP7413744B2 (ja) | 画像形成装置 | |

| JP7415722B2 (ja) | 画像形成装置 | |

| JP7415523B2 (ja) | 画像形成装置 | |

| JP7419892B2 (ja) | 画像形成装置 | |

| JP5573101B2 (ja) | 画像形成装置 | |

| JP2010060707A (ja) | 現像装置、画像形成装置 | |

| JP2009020209A (ja) | 現像装置、プロセスカートリッジおよび画像形成装置 | |

| JP2020095145A (ja) | 画像形成装置 | |

| JPH05333700A (ja) | 現像装置 | |

| JP2018005039A (ja) | 画像形成装置 | |

| JP2023088626A (ja) | 画像形成装置、制御プログラムおよび制御方法 | |

| JP2013254140A (ja) | 画像形成装置および画像形成方法 | |

| JP2022064601A (ja) | 画像形成装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20171117 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20171205 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20180705 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20180713 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20180910 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20181019 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20190412 |