JP2015164149A - 分極処理前基板、アクチュエータ基板、アクチュエータ基板の製造方法、液滴吐出ヘッド及び画像形成装置 - Google Patents

分極処理前基板、アクチュエータ基板、アクチュエータ基板の製造方法、液滴吐出ヘッド及び画像形成装置 Download PDFInfo

- Publication number

- JP2015164149A JP2015164149A JP2014039370A JP2014039370A JP2015164149A JP 2015164149 A JP2015164149 A JP 2015164149A JP 2014039370 A JP2014039370 A JP 2014039370A JP 2014039370 A JP2014039370 A JP 2014039370A JP 2015164149 A JP2015164149 A JP 2015164149A

- Authority

- JP

- Japan

- Prior art keywords

- electrode

- film

- polarization

- substrate

- discharge

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

- 239000000758 substrate Substances 0.000 title claims abstract description 135

- 238000012545 processing Methods 0.000 title claims abstract description 35

- 238000004519 manufacturing process Methods 0.000 title claims description 16

- 230000010287 polarization Effects 0.000 claims abstract description 171

- 238000006243 chemical reaction Methods 0.000 claims abstract description 44

- 230000001681 protective effect Effects 0.000 claims description 53

- 238000011282 treatment Methods 0.000 claims description 43

- 239000007788 liquid Substances 0.000 claims description 41

- 230000005684 electric field Effects 0.000 claims description 14

- 238000007599 discharging Methods 0.000 claims description 7

- 238000003491 array Methods 0.000 abstract description 18

- 238000010030 laminating Methods 0.000 abstract description 2

- 239000010408 film Substances 0.000 description 238

- 208000028659 discharge Diseases 0.000 description 133

- 238000000034 method Methods 0.000 description 58

- 239000000463 material Substances 0.000 description 42

- 230000008569 process Effects 0.000 description 36

- 238000010438 heat treatment Methods 0.000 description 24

- BASFCYQUMIYNBI-UHFFFAOYSA-N platinum Chemical compound [Pt] BASFCYQUMIYNBI-UHFFFAOYSA-N 0.000 description 19

- 229910052751 metal Inorganic materials 0.000 description 18

- 239000002184 metal Substances 0.000 description 18

- 238000006073 displacement reaction Methods 0.000 description 17

- 238000005530 etching Methods 0.000 description 17

- 239000010410 layer Substances 0.000 description 16

- 230000015572 biosynthetic process Effects 0.000 description 15

- 239000013078 crystal Substances 0.000 description 15

- 238000004544 sputter deposition Methods 0.000 description 14

- 239000010936 titanium Substances 0.000 description 14

- 230000007246 mechanism Effects 0.000 description 12

- 239000000243 solution Substances 0.000 description 11

- 229910052719 titanium Inorganic materials 0.000 description 10

- 230000000694 effects Effects 0.000 description 9

- 230000003746 surface roughness Effects 0.000 description 9

- 230000000052 comparative effect Effects 0.000 description 8

- 230000003647 oxidation Effects 0.000 description 8

- 238000007254 oxidation reaction Methods 0.000 description 8

- 239000002243 precursor Substances 0.000 description 8

- 238000004151 rapid thermal annealing Methods 0.000 description 8

- 230000006866 deterioration Effects 0.000 description 7

- 238000007639 printing Methods 0.000 description 7

- 229910004121 SrRuO Inorganic materials 0.000 description 6

- 229910052697 platinum Inorganic materials 0.000 description 6

- -1 thread Substances 0.000 description 6

- RTAQQCXQSZGOHL-UHFFFAOYSA-N Titanium Chemical compound [Ti] RTAQQCXQSZGOHL-UHFFFAOYSA-N 0.000 description 5

- 238000000231 atomic layer deposition Methods 0.000 description 5

- 239000002131 composite material Substances 0.000 description 5

- 238000010586 diagram Methods 0.000 description 5

- 230000028161 membrane depolarization Effects 0.000 description 5

- 239000010409 thin film Substances 0.000 description 5

- XNWFRZJHXBZDAG-UHFFFAOYSA-N 2-METHOXYETHANOL Chemical compound COCCO XNWFRZJHXBZDAG-UHFFFAOYSA-N 0.000 description 4

- 229910004298 SiO 2 Inorganic materials 0.000 description 4

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 description 4

- 230000015556 catabolic process Effects 0.000 description 4

- 238000005229 chemical vapour deposition Methods 0.000 description 4

- 238000000576 coating method Methods 0.000 description 4

- 230000002349 favourable effect Effects 0.000 description 4

- 229910010272 inorganic material Inorganic materials 0.000 description 4

- 239000011147 inorganic material Substances 0.000 description 4

- 229940046892 lead acetate Drugs 0.000 description 4

- 239000011368 organic material Substances 0.000 description 4

- 238000000206 photolithography Methods 0.000 description 4

- 238000011084 recovery Methods 0.000 description 4

- 229910052710 silicon Inorganic materials 0.000 description 4

- 239000010703 silicon Substances 0.000 description 4

- 238000004528 spin coating Methods 0.000 description 4

- 229910052712 strontium Inorganic materials 0.000 description 4

- 229910052726 zirconium Inorganic materials 0.000 description 4

- QTBSBXVTEAMEQO-UHFFFAOYSA-N Acetic acid Chemical compound CC(O)=O QTBSBXVTEAMEQO-UHFFFAOYSA-N 0.000 description 3

- 229910052788 barium Inorganic materials 0.000 description 3

- 150000001768 cations Chemical class 0.000 description 3

- 239000011248 coating agent Substances 0.000 description 3

- 238000002425 crystallisation Methods 0.000 description 3

- 230000008025 crystallization Effects 0.000 description 3

- 230000006378 damage Effects 0.000 description 3

- 230000007423 decrease Effects 0.000 description 3

- 238000001035 drying Methods 0.000 description 3

- 239000007772 electrode material Substances 0.000 description 3

- 150000002500 ions Chemical class 0.000 description 3

- 238000005259 measurement Methods 0.000 description 3

- 239000000203 mixture Substances 0.000 description 3

- 150000004767 nitrides Chemical class 0.000 description 3

- 238000000059 patterning Methods 0.000 description 3

- 238000003672 processing method Methods 0.000 description 3

- 239000004065 semiconductor Substances 0.000 description 3

- 238000003980 solgel method Methods 0.000 description 3

- 239000002904 solvent Substances 0.000 description 3

- 238000005979 thermal decomposition reaction Methods 0.000 description 3

- 229910018072 Al 2 O 3 Inorganic materials 0.000 description 2

- GWEVSGVZZGPLCZ-UHFFFAOYSA-N Titan oxide Chemical compound O=[Ti]=O GWEVSGVZZGPLCZ-UHFFFAOYSA-N 0.000 description 2

- YRKCREAYFQTBPV-UHFFFAOYSA-N acetylacetone Chemical compound CC(=O)CC(C)=O YRKCREAYFQTBPV-UHFFFAOYSA-N 0.000 description 2

- 239000000956 alloy Substances 0.000 description 2

- 229910052782 aluminium Inorganic materials 0.000 description 2

- JRPBQTZRNDNNOP-UHFFFAOYSA-N barium titanate Chemical compound [Ba+2].[Ba+2].[O-][Ti]([O-])([O-])[O-] JRPBQTZRNDNNOP-UHFFFAOYSA-N 0.000 description 2

- 229910002113 barium titanate Inorganic materials 0.000 description 2

- 229910052796 boron Inorganic materials 0.000 description 2

- 238000004140 cleaning Methods 0.000 description 2

- 150000001875 compounds Chemical class 0.000 description 2

- 238000009826 distribution Methods 0.000 description 2

- 238000001704 evaporation Methods 0.000 description 2

- 238000002347 injection Methods 0.000 description 2

- 239000007924 injection Substances 0.000 description 2

- WABPQHHGFIMREM-UHFFFAOYSA-N lead(0) Chemical compound [Pb] WABPQHHGFIMREM-UHFFFAOYSA-N 0.000 description 2

- 229910052759 nickel Inorganic materials 0.000 description 2

- 238000002161 passivation Methods 0.000 description 2

- 238000005268 plasma chemical vapour deposition Methods 0.000 description 2

- ZGSOBQAJAUGRBK-UHFFFAOYSA-N propan-2-olate;zirconium(4+) Chemical compound [Zr+4].CC(C)[O-].CC(C)[O-].CC(C)[O-].CC(C)[O-] ZGSOBQAJAUGRBK-UHFFFAOYSA-N 0.000 description 2

- 239000011241 protective layer Substances 0.000 description 2

- 239000002994 raw material Substances 0.000 description 2

- 238000005546 reactive sputtering Methods 0.000 description 2

- 229910052707 ruthenium Inorganic materials 0.000 description 2

- 239000003381 stabilizer Substances 0.000 description 2

- 239000007858 starting material Substances 0.000 description 2

- CIOAGBVUUVVLOB-UHFFFAOYSA-N strontium atom Chemical compound [Sr] CIOAGBVUUVVLOB-UHFFFAOYSA-N 0.000 description 2

- OGIDPMRJRNCKJF-UHFFFAOYSA-N titanium oxide Inorganic materials [Ti]=O OGIDPMRJRNCKJF-UHFFFAOYSA-N 0.000 description 2

- VXUYXOFXAQZZMF-UHFFFAOYSA-N titanium(IV) isopropoxide Chemical compound CC(C)O[Ti](OC(C)C)(OC(C)C)OC(C)C VXUYXOFXAQZZMF-UHFFFAOYSA-N 0.000 description 2

- 239000002699 waste material Substances 0.000 description 2

- 239000004925 Acrylic resin Substances 0.000 description 1

- 229920000178 Acrylic resin Polymers 0.000 description 1

- 229910001316 Ag alloy Inorganic materials 0.000 description 1

- CBENFWSGALASAD-UHFFFAOYSA-N Ozone Chemical compound [O-][O+]=O CBENFWSGALASAD-UHFFFAOYSA-N 0.000 description 1

- 239000004642 Polyimide Substances 0.000 description 1

- 229910010413 TiO 2 Inorganic materials 0.000 description 1

- 238000002441 X-ray diffraction Methods 0.000 description 1

- 239000006096 absorbing agent Substances 0.000 description 1

- 238000009825 accumulation Methods 0.000 description 1

- KQNKJJBFUFKYFX-UHFFFAOYSA-N acetic acid;trihydrate Chemical compound O.O.O.CC(O)=O KQNKJJBFUFKYFX-UHFFFAOYSA-N 0.000 description 1

- 125000003158 alcohol group Chemical group 0.000 description 1

- 239000012670 alkaline solution Substances 0.000 description 1

- 229910045601 alloy Inorganic materials 0.000 description 1

- 150000001450 anions Chemical class 0.000 description 1

- 230000004888 barrier function Effects 0.000 description 1

- 229910052791 calcium Inorganic materials 0.000 description 1

- 239000000919 ceramic Substances 0.000 description 1

- 229910010293 ceramic material Inorganic materials 0.000 description 1

- 239000000470 constituent Substances 0.000 description 1

- 238000010276 construction Methods 0.000 description 1

- 229910052802 copper Inorganic materials 0.000 description 1

- 230000007797 corrosion Effects 0.000 description 1

- 238000005260 corrosion Methods 0.000 description 1

- 230000007547 defect Effects 0.000 description 1

- 238000000151 deposition Methods 0.000 description 1

- 230000008021 deposition Effects 0.000 description 1

- ZBCBWPMODOFKDW-UHFFFAOYSA-N diethanolamine Chemical compound OCCNCCO ZBCBWPMODOFKDW-UHFFFAOYSA-N 0.000 description 1

- HTXDPTMKBJXEOW-UHFFFAOYSA-N dioxoiridium Chemical compound O=[Ir]=O HTXDPTMKBJXEOW-UHFFFAOYSA-N 0.000 description 1

- 230000008034 disappearance Effects 0.000 description 1

- 238000001312 dry etching Methods 0.000 description 1

- 239000000428 dust Substances 0.000 description 1

- 238000005516 engineering process Methods 0.000 description 1

- 238000005886 esterification reaction Methods 0.000 description 1

- 230000008020 evaporation Effects 0.000 description 1

- 230000001747 exhibiting effect Effects 0.000 description 1

- 239000004744 fabric Substances 0.000 description 1

- 239000000835 fiber Substances 0.000 description 1

- 239000012530 fluid Substances 0.000 description 1

- 239000011521 glass Substances 0.000 description 1

- 229910052737 gold Inorganic materials 0.000 description 1

- 229910000449 hafnium oxide Inorganic materials 0.000 description 1

- WIHZLLGSGQNAGK-UHFFFAOYSA-N hafnium(4+);oxygen(2-) Chemical compound [O-2].[O-2].[Hf+4] WIHZLLGSGQNAGK-UHFFFAOYSA-N 0.000 description 1

- 229910052741 iridium Inorganic materials 0.000 description 1

- 229910000457 iridium oxide Inorganic materials 0.000 description 1

- 229910052745 lead Inorganic materials 0.000 description 1

- 239000010985 leather Substances 0.000 description 1

- 229910052749 magnesium Inorganic materials 0.000 description 1

- 230000007257 malfunction Effects 0.000 description 1

- 150000001247 metal acetylides Chemical class 0.000 description 1

- 239000007769 metal material Substances 0.000 description 1

- 238000002156 mixing Methods 0.000 description 1

- 230000004048 modification Effects 0.000 description 1

- 238000012986 modification Methods 0.000 description 1

- 229910000487 osmium oxide Inorganic materials 0.000 description 1

- TWNQGVIAIRXVLR-UHFFFAOYSA-N oxo(oxoalumanyloxy)alumane Chemical compound O=[Al]O[Al]=O TWNQGVIAIRXVLR-UHFFFAOYSA-N 0.000 description 1

- JIWAALDUIFCBLV-UHFFFAOYSA-N oxoosmium Chemical compound [Os]=O JIWAALDUIFCBLV-UHFFFAOYSA-N 0.000 description 1

- HBEQXAKJSGXAIQ-UHFFFAOYSA-N oxopalladium Chemical compound [Pd]=O HBEQXAKJSGXAIQ-UHFFFAOYSA-N 0.000 description 1

- DYIZHKNUQPHNJY-UHFFFAOYSA-N oxorhenium Chemical compound [Re]=O DYIZHKNUQPHNJY-UHFFFAOYSA-N 0.000 description 1

- SJLOMQIUPFZJAN-UHFFFAOYSA-N oxorhodium Chemical compound [Rh]=O SJLOMQIUPFZJAN-UHFFFAOYSA-N 0.000 description 1

- BPUBBGLMJRNUCC-UHFFFAOYSA-N oxygen(2-);tantalum(5+) Chemical compound [O-2].[O-2].[O-2].[O-2].[O-2].[Ta+5].[Ta+5] BPUBBGLMJRNUCC-UHFFFAOYSA-N 0.000 description 1

- RVTZCBVAJQQJTK-UHFFFAOYSA-N oxygen(2-);zirconium(4+) Chemical compound [O-2].[O-2].[Zr+4] RVTZCBVAJQQJTK-UHFFFAOYSA-N 0.000 description 1

- 229910003445 palladium oxide Inorganic materials 0.000 description 1

- 230000002093 peripheral effect Effects 0.000 description 1

- 230000035699 permeability Effects 0.000 description 1

- 229920002120 photoresistant polymer Polymers 0.000 description 1

- 239000004033 plastic Substances 0.000 description 1

- 229920003023 plastic Polymers 0.000 description 1

- 229920001721 polyimide Polymers 0.000 description 1

- 230000009257 reactivity Effects 0.000 description 1

- 230000002040 relaxant effect Effects 0.000 description 1

- 229910003449 rhenium oxide Inorganic materials 0.000 description 1

- 229910052703 rhodium Inorganic materials 0.000 description 1

- 239000010948 rhodium Substances 0.000 description 1

- MHOVAHRLVXNVSD-UHFFFAOYSA-N rhodium atom Chemical compound [Rh] MHOVAHRLVXNVSD-UHFFFAOYSA-N 0.000 description 1

- 229910003450 rhodium oxide Inorganic materials 0.000 description 1

- 230000000630 rising effect Effects 0.000 description 1

- 229910001925 ruthenium oxide Inorganic materials 0.000 description 1

- WOCIAKWEIIZHES-UHFFFAOYSA-N ruthenium(iv) oxide Chemical compound O=[Ru]=O WOCIAKWEIIZHES-UHFFFAOYSA-N 0.000 description 1

- 239000006104 solid solution Substances 0.000 description 1

- 239000000126 substance Substances 0.000 description 1

- 238000006467 substitution reaction Methods 0.000 description 1

- 230000001629 suppression Effects 0.000 description 1

- 238000003786 synthesis reaction Methods 0.000 description 1

- 229910052715 tantalum Inorganic materials 0.000 description 1

- 229910001936 tantalum oxide Inorganic materials 0.000 description 1

- 239000013077 target material Substances 0.000 description 1

- 229920002803 thermoplastic polyurethane Polymers 0.000 description 1

- 229910052718 tin Inorganic materials 0.000 description 1

- LLZRNZOLAXHGLL-UHFFFAOYSA-J titanic acid Chemical compound O[Ti](O)(O)O LLZRNZOLAXHGLL-UHFFFAOYSA-J 0.000 description 1

- 238000012546 transfer Methods 0.000 description 1

- 230000009466 transformation Effects 0.000 description 1

- 238000011144 upstream manufacturing Methods 0.000 description 1

- 238000001771 vacuum deposition Methods 0.000 description 1

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 1

- 239000002023 wood Substances 0.000 description 1

- 229910052725 zinc Inorganic materials 0.000 description 1

- 229910001928 zirconium oxide Inorganic materials 0.000 description 1

Images

Landscapes

- Particle Formation And Scattering Control In Inkjet Printers (AREA)

- Formation Of Insulating Films (AREA)

Abstract

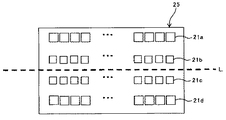

【解決手段】分極前のアクチュエータ基板25は、共通電極、圧電膜、個別電極を積層した構成の圧電素子からなる4列の圧電素子列と、これに対応して4列の個別電極パッド列21a,21b,21c,21dと共通電極パッドとを有している。コロナ電極が配置される中央線Lに近い個別電極パッド列21b,21cよりも、遠くの個別電極パッド列21a,21dの表面積を大きく形成して、コロナ電極よりコロナ放電による電荷を個別電極パッド列と共通電極パッドとに供給して、圧電膜を分極処理する。

【選択図】図11

Description

上記複数の上部電極にそれぞれ電気的に接続される複数の上部用端子電極を備え、該複数の上部用端子電極が形成された面と対向するよう配置された放電電極で発生させたコロナ放電もしくはグロー放電により該上部用端子電極の表面に供給した電荷を用いて該上部電極と上記下部電極との間に電界を形成して上記電気機械変換膜の分極処理をおこなうものであり、該上部用端子電極の表面積が、該放電電極の配置位置から水平方向に関して近い位置よりも遠い位置において大きいことを特徴とするものである。

はじめに、本実施形態に係る液滴吐出ヘッドの基本構成について説明する。

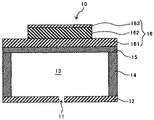

図1は、本発明の実施形態に係る液滴吐出ヘッドの基本構成部分である液滴吐出部10の一構成例を示す概略構成図である。

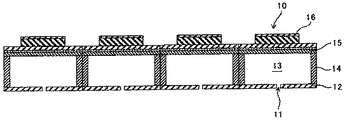

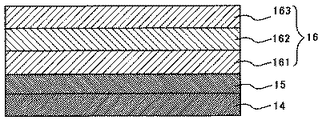

図1において、液滴吐出部10は、インクなどの液体の液滴を吐出するノズル11を有するノズル基板12と、ノズル11に連通し液体を収容した液室13が形成された液室基板14とを備えている。更に、液室基板14(以下、単に「基板」という。)上には、振動板15と、振動板15を介して液室13内の液体を加圧するための電気機械変換素子としての圧電素子16とが設けられている。圧電素子16は、基板14側となる下部電極である共通電極161と、電気機械変換膜として、後述するPZTなどからなる圧電膜162と、圧電膜162の基板14側とは反対側の上部電極である個別電極163とが積層されている。共通電極161は、後述の外部接続用の下部用端子電極である共通電極パッドに接続されている。また、個別電極163は、後述の外部接続用の上部用端子電極である個別電極パッドに接続されている。図1の液滴吐出部10において、共通電極パッド及び個別電極パッドを介して圧電素子16の共通電極161と個別電極163との間に所定の周波数及び振幅の駆動電圧が印加される。この駆動電圧が印加された圧電素子16が、基板14と圧電素子16との間にある図示しない振動板を変形させるように振動し、その振動板の変形により液室13内の液体が加圧され、ノズル11から液滴を吐出させることができる。

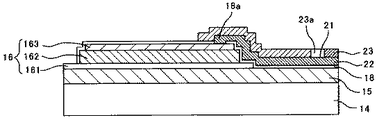

圧電素子16の共通電極161と基板14との間には、成膜により形成された振動板15が配置されている。この振動板15に接するように、圧電素子16を構成する、共通電極161、圧電膜162、個別電極163が積層される。個別電極163が形成された後、圧電膜162、個別電極163はエッチングにより個別化されている。圧電素子16が形成された後、第1の絶縁保護膜18が形成される。更に、共通電極161と下部用端子電極である共通電極パッド19とを接続する共通電極引き出し配線20と、個別電極163と上部用端子電極である個別電極パッド21とを接続する個別電極引き出し配線22と、が形成される。第1の絶縁保護膜18は、共通電極161と個別電極引き出し配線22との間を電気的に絶縁している。また、共通電極161と共通電極引き出し配線20との間、及び、個別電極163と個別電極引き出し配線22との間は、第1の絶縁保護膜18に形成された開口部であるコンタクトホール18aを介して接続されている。

本実施形態では、共通電極パッド19及び個別電極パッド21に対して、コロナ放電方式又はグロー放電方式の放電処理を行っている。この放電処理により、共通電極パッド19及び個別電極パッド21を介して、圧電素子16の共通電極161及び個別電極163に、所定極性の互いに異なる電荷量の電荷を付与している。この電荷付与により、圧電素子16の共通電極161及び個別電極163に挟まれた圧電膜162に対して分極処理を行うことができる。

図6において、ワイヤー状のコロナ電極31を用いて例えばコロナ放電させると、大気中の分子がイオン化して陽イオンと陰イオンが発生する。この発生したイオンのうち、陽イオンが共通電極パッド19及び個別電極パッド21を介して、圧電素子16の共通電極161及び個別電極163に流れ込み、それらの電極に蓄積される。この個別電極163及び共通電極161それぞれに発生する電荷量の差によって、電極間に内部電位差が生じ、圧電膜162の分極処理が行われていると考えられる。

図7(a)及び(b)はそれぞれ、分極処理前及び分極処理後の圧電素子のP−Eヒステリシスループ特性の測定例を示すグラフである。図7に示すように±150[kV/cm]の電界強度かけてヒステリシスループを測定する。そして、最初の0[kV/cm]時の分極をPiniとし、+150[kV/cm]の電圧印加後、0[kV/cm]まで戻したときの0[kV/cm]時の分極をPrとしたときに、Pr−Piniの値を分極量差として定義する。この分極量差(Pr−Pini)から分極状態の良し悪しを判断することができる。例えば、分極量差(Pr−Pini)は10[μC/cm2]以下となっていることが好ましく、図7(b)に示すように5[μC/cm2]以下となっていることがさらに好ましい。一方、分極量差(Pr−Pini)の値が、図7(a)に示すように10[μC/cm2]よりも大きい場合は、圧電素子からなる圧電アクチュエータとして連続駆動後の変位劣化については、十分な特性が得られない。

基板14としては、シリコン単結晶基板を用いることが好ましく、通常100[μm]以上600[μm]以下の範囲の厚みを持つことが好ましい。面方位としては、(100)、(110)、(111)と3種あるが、半導体産業では一般的に(100)、(111)が広く使用されており、本構成例においては、主に(100)の面方位を持つ単結晶基板を主に使用した。また、図1に示すような液室(圧力室)13を作製していく場合、エッチングを利用してシリコン単結晶基板を加工していく。この場合のエッチング方法としては、異方性エッチングを用いることが一般的である。異方性エッチングとは結晶構造の面方位に対してエッチング速度が異なる性質を利用したものである。例えばKOH等のアルカリ溶液に浸漬させた異方性エッチングでは、(100)面に比べて(111)面は約1/400程度のエッチング速度となる。従って、面方位(100)では約54°の傾斜を持つ構造体が作製できるのに対して、面方位(110)では深い溝をほることができるため、より剛性を保ちつつ、配列密度を高くすることができることが分かっている。本構成例としては(110)の面方位を持った単結晶基板を使用することも可能である。但し、この場合、マスク材であるSiO2もエッチングされてしまうため、この点も留意して利用することが好ましい。

図1に示すように電気機械変換素子としての圧電素子16によって発生した力を受けて、その下地の振動板15が変形して、液室(圧力室)13のインクなどの液体の液滴を吐出させる。そのため、振動板15としては所定の強度を有したものであることが好ましい。材料としては、Si、SiO2、Si3N4などを例えばCVD(Chemical Vapor Deposition)法により作製したものが挙げられる。さらに図1に示すような共通電極161及び圧電膜162の線膨張係数に近い材料を選択することが好ましい。特に、圧電膜としては、一般的に材料として、後述するPZTが使用される場合が多い。従って、振動板15の材料は、PZTの線膨張係数8×10−6(1/K)に近い5×10−6(1/K)以上10×10−6(1/K)以下の範囲の線膨張係数を有した材料が好ましく、さらには7×10−6(1/K)以上9×10−6(1/K)以下の範囲の線膨張係数を有した材料がより好ましい。具体的な材料としては、酸化アルミニウム、酸化ジルコニウム、酸化イリジウム、酸化ルテニウム、酸化タンタル、酸化ハフニウム、酸化オスミウム、酸化レニウム、酸化ロジウム、酸化パラジウム及びそれらの化合物等が挙げられる。これらの材料を、例えばスパッタ法又はゾルゲル法を用いてスピンコーターにて作製することができる。膜厚としては0.1[μm]以上10[μm]以下の範囲が好ましく、0.5[μm]以上3[μm]以下の範囲がさらに好ましい。この範囲より小さいと、図1に示すような液室(圧力室)13の加工が難しくなる。また、上記範囲より大きいと振動板15が変形しにくくなり、インク滴などの液滴の吐出が不安定になる。

共通電極(下部電極)161としては、金属もしくは金属と酸化物からなっていることが好ましい。ここで、どちらの材料も振動板15と共通電極161を構成する金属膜との間に密着層を入れて剥がれ等を抑制するように工夫している。以下に密着層含めて金属電極膜及び酸化物電極膜の詳細について記載する。

密着層は、例えば次のように形成する。Tiをスパッタ成膜後、成膜したチタン膜をRTA(Rapid Thermal Annealing)装置を用いて熱酸化して酸化チタン膜にする。熱酸化の条件は、例えば、650[℃]以上800[℃]以下の範囲の温度、1[分]以上30[分]以下の範囲の処理時間、及びO2雰囲気である。酸化チタン膜を作成するには反応性スパッタでもよいがチタン膜の高温による熱酸化法が望ましい。反応性スパッタによる作製では、シリコン基板を高温で加熱する必要があるため、特別なスパッタチャンバ構成を必要とする。さらに、一般の炉による酸化よりも、RTA装置による酸化の方がチタンO2膜の結晶性が良好になる。なぜなら、通常の加熱炉による酸化によれば、酸化しやすいチタン膜は、低温においてはいくつもの結晶構造を作るため、一旦、それを壊す必要が生じるためである。したがって、昇温速度の速いRTAによる酸化の方が良好な結晶を形成するために有利になる。また、Ti以外の材料としては、Ta、Ir、Ru等の材料を用いることもできる。密着層の膜厚としては、10[nm]以上50[nm」以下の範囲が好ましく、15[nm]以上30[nm]以下の範囲がさらに好ましい。この範囲以下の場合においては、密着性に懸念があり、また、この範囲以上になってくると、その密着層の上で作製する電極膜の結晶の質に影響が出てくる。

金属電極膜の金属材料としては、従来から高い耐熱性と低い反応性を有する白金が用いられているが、鉛に対しては十分なバリア性を持つとはいえない場合もあり、イリジウムや白金−ロジウムなどの白金族元素や、これらの合金膜も挙げられる。また、白金を使用する場合には下地(特にSiO2)との密着性が悪いために、前述の密着層を先に積層することが好ましい。作製方法としては、スパッタ法や真空蒸着等の真空成膜が一般的である。膜厚としては、80[nm]以上200[nm]以下の範囲が好ましく、100[nm]以上150[nm]以下の範囲がより好ましい。この範囲より薄い場合においては、共通電極161として十分な電流を供給することができなくなり、液滴の吐出をする際に不具合が発生する。さらに、この範囲より厚い場合においては、白金族元素の高価な材料を使用する場合においては、コストアップとなる。また、白金を材料とした場合においては、膜厚を厚くしていたったときに表面粗さが大きくなり、その上に作製する酸化物電極膜やPZTの表面粗さや結晶配向性に影響を及ぼして、インク吐出に十分な変位が得られないような不具合が発生する。

酸化物電極膜の材料としては、ルテニウム酸ストロンチウム(SrRuO3、以下適宜「SRO」と略す。)を用いることが好ましい。ルテニウム酸ストロンチウムの一部を置換した材料、具体的には、SrxA(1−x)RuyB(1−y)O3(式中、AはBa、Ca、 BはCo、Ni、 x、y=0〜0.5)で表される材料についても好ましく用いることができる。酸化物電極膜は、例えばスパッタ法等の成膜方法により作製することができる。スパッタ条件によってSrRuO3の薄膜の膜質が変わる。従って、特に結晶配向性を重視し、共通電極のPt(111)にならってSrRuO3の膜についても(111)配向させるためには、成膜温度については500[℃]以上での基板加熱を行い、成膜することが好ましい。例えば特許文献2に記載のSRO成膜条件については、室温成膜でその後、RTA処理にて結晶化温度(650℃)で熱酸加している。この場合、SRO膜としては、十分結晶化され、電極としての比抵抗としても十分な値が得られるが、膜の結晶配向性としては、(110)が優先配向しやすくなり、その上に成膜したPZTについても(110)配向しやすくなる。

圧電膜162の材料としては、PZTを主に使用した。PZTとはジルコン酸鉛(PbTiO3)とチタン酸(PbTiO3)の固溶体で、その比率により特性が異なる。一般的に優れた圧電特性を示す組成はPbZrO3とPbTiO3の比率が53:47の割合で、化学式で示すとPb(Zr0.53,Ti0.47)O3、一般PZT(53/47)と示される。PZT以外の複合酸化物としてはチタン酸バリウムなどが挙げられ、この場合はバリウムアルコキシド、チタンアルコキシド化合物を出発材料にし、共通溶媒に溶解させることでチタン酸バリウム前駆体溶液を作製することも可能である。これら材料は一般式ABO3で記述され、A=Pb、Ba、Sr、 B=Ti、Zr、Sn、Ni、Zn、Mg、Nbを主成分とする複合酸化物が該当する。その具体的な記述として(Pb1−x,Bax)(Zr,Ti)O3、(Pb1−x,Srx)(Zr,Ti)O3、これはAサイトのPbを一部BaやSrで置換した場合である。このような置換は2価の元素であれば可能であり、その効果は熱処理中の鉛の蒸発による特性劣化を低減させる作用を示す。

また、圧電膜162の比誘電率としては600以上2000以下の範囲になっていることが好ましく、さらに1200以上1600以下の範囲になっていることが好ましい。このとき、この範囲よりも小さいときには十分な変形(変位)特性が得られないといった不具合が発生する。一方、この範囲より大きくなると、分極処理が十分行われず、連続駆動後の変位劣化については十分な特性が得られないといった不具合が発生する。

個別電極(上部電極)163としては、金属もしくは酸化物と金属からなっていることが好ましい。以下に酸化物電極膜及び金属電極膜の詳細について記載する。

酸化物電極膜の材料等については、前述の共通電極(下部電極)161で使用した酸化物電極膜について記載したものと同様なものを挙げることができる。酸化物電極膜(SRO膜)の膜厚としては、20[nm]以上80[nm]以下の範囲が好ましく、40[nm]以上60[nm]以下の範囲がさらに好ましい。この膜厚範囲よりも薄いと初期変形(変位)や変形(変位)の劣化特性については十分な特性が得られない。また、この範囲を超えると、その後に成膜した圧電膜(PZT膜)162の絶縁耐圧が非常に悪く、リークしやすくなる。

金属電極膜の材料等については、前述の共通電極(下部電極)161で使用した金属電極膜について記載したものと同様なものを挙げることができる。金属電極膜とで記載しており、膜厚としては30[nm]以上200[nm]以下の範囲が好ましく、50[nm]以上120[nm]以下の範囲がさらに好ましい。この範囲より薄い場合においては、個別電極163として十分な電流を供給することができなくなり、液滴を吐出する際に不具合が発生する。また、上記範囲より厚いと、白金族元素の高価な材料を使用する場合にコストアップとなる。また、白金を材料とした場合に膜厚を厚くしていたったときに表面粗さが大きくなり、絶縁保護膜を介して配線などを作製する際に、膜剥がれ等のプロセス不具合が発生しやすくなる。

成膜・エッチングの工程による圧電素子へのダメージを防ぐとともに、大気中の水分が透過しづらい材料を選定する必要があるため、第1の絶縁保護膜18の材料は緻密な無機材料とする必要がある。また、第1の絶縁保護膜18として有機材料を用いる場合は、十分な保護性能を得るために膜厚を厚くする必要があるため、適さない。第1の絶縁保護膜18を厚い膜とした場合、振動板15の振動を著しく阻害してしまうため、吐出性能の低い液滴吐出ヘッドになってしまう。薄膜で高い保護性能を得るには、酸化物,窒化物,炭化膜を用いるのが好ましいが、第1の絶縁保護膜18の下地となる電極材料、圧電体材料及び振動板材料と密着性が高い材料を選定する必要がある。また、第1の絶縁保護膜18の成膜法も、圧電素子16を損傷しない成膜方法を選定する必要がある。すなわち、反応性ガスをプラズマ化して基板上に堆積するプラズマCVD法やプラズマをターゲット材に衝突させて飛ばすことで成膜するスパッタリング法は好ましくない。第1の絶縁保護膜18の好ましい成膜方法としては、蒸着法、ALD(Atomic Layer Deposition)法などが例示できるが、使用できる材料の選択肢が広いALD法が好ましい。好ましい材料としては、Al2O3,ZrO2,Y2O3,Ta2O3,TiO2などのセラミクス材料に用いられる酸化膜が例として挙げられる。特にALD法を用いることで、膜密度の非常に高い薄膜を作製し、プロセス中でのダメージを抑制することができる。

共通電極引き出し配線20、個別電極引き出し配線22の材料は、Ag合金、Cu、Al、Au、Pt、Irのいずれかから成る金属電極材料であることが好ましい。これらの配線の作製方法としては、スパッタ法、スピンコート法を用いて作製し、その後フォトリソエッチング等により所望のパターンを得る。膜厚としては、0.1[μm]以上20[μm]以下の範囲が好ましく、0.2[μm]以上10[μm]以下の範囲がさらに好ましい。この範囲より小さいと抵抗が大きくなり電極に十分な電流を流すことができなくなりヘッド吐出が不安定になる。一方、この範囲より大きいとプロセス時間が長くなる。また、共通電極161及び個別電極163に接続されるコンタクトホール部(例えば10[μm]×10[μm])での接触抵抗としては、共通電極161に対して10[Ω]以下、個別電極163に対して1[Ω]以下が好ましい。さらに好ましくは、共通電極161に対して5[Ω]以下、個別電極163に対して0.5[Ω]以下である。この範囲を超えると十分な電流を供給することができなくなり、液滴を吐出をする際に不具合が発生する。

第2の絶縁保護膜23としての機能は、個別電極引き出し配線22や共通電極引き出し配線20の保護層としての機能を有するパシベーション層である。第2の絶縁保護膜23は、前述のように、個別電極パッド21を形成するための開口部23aと共通電極パッド19を形成するための開口部(不図示)を除き、個別電極引き出し配線22や共通電極引き出し配線20を被覆する。これにより、電極材料に安価なAlもしくはAlを主成分とする合金材料を用いることができる。その結果、低コストかつ信頼性の高い液滴吐出ヘッド(インクジェットヘッド)とすることができる。第2の絶縁保護膜23の材料としては、任意の無機材料、有機材料を使用することができるが、透湿性の低い材料とする必要がある。無機材料としては、酸化物、窒化物、炭化物等が例示でき、有機材料としてはポリイミド、アクリル樹脂、ウレタン樹脂等が例示できる。ただし、有機材料の場合には厚膜とすることが必要となるため、パターニングに適さない。そのため、薄膜で配線保護機能を発揮できる無機材料とすることが好ましい。特に、Al配線上にSi3N4を用いることが、半導体デバイスで実績のある技術であるため好ましい。また、膜厚は200[nm]以上とすることが好ましく、さらに好ましくは500[nm]以上である。膜厚が薄い場合は十分なパシベーション機能を発揮できないため、配線材料の腐食による断線が発生し、インクジェットの信頼性を低下させてしまう。

実施例1では、基板14としての6インチシリコンウェハに熱酸化膜(膜厚1[μm])を形成し、共通電極161を形成した。まず、共通電極161の密着膜として、チタン膜(膜厚30[nm])をスパッタ装置にて成膜した後、RTAを用いて750[℃]にて熱酸化した。引き続き、金属膜として白金膜(膜厚100[nm])、酸化物膜としてSrRuO膜(膜厚60[nm])をスパッタ成膜した。スパッタ成膜時の基板加熱温度については550[℃]にて成膜を実施した。

実施例2では、分極前のアクチュエータ基板25上で、中央線Lから遠い個別電極パッド列21a、21dの2列の個別電極パッドのサイズを60×60[μm2]とした以外は、実施例1と同様にして分極前のアクチュエータ基板25を作成した。このような、分極前のアクチュエータ基板25に対して、上述の分極装置でワイヤー状のコロナ電極が中央線Lの真上となるよう配置して、コロナ放電による分極処理を実施した。

実施例3では、実施例1と同様にして分極前のアクチュエータ基板25を作成した。この分極前のアクチュエータ基板25に対して、上述の分極装置でワイヤー状のコロナ電極が分極前のアクチュエータ基板25の中央線Lから個別電極パッド列21b側に2[mm]ずらして配置して、コロナ放電による分極処理を実施した。

比較例では、分極前のアクチュエータ基板25上で、中央線Lから遠い個別電極パッド列21a、21dの2列の個別電極パッドのサイズを、中央線Lから近い個別電極パッド列21b、21cと同じく、40×40[μm2]とした。これ以外は、実施例1と同様にして分極前のアクチュエータ基板25を作成した。このような分極前のアクチュエータ基板25に対して、上述の分極装置でワイヤー状のコロナ電極が中央線Lの真上となるよう配置して、コロナ放電による分極処理を実施した。

実施例1〜3、比較例に関して分極状態を評価した。具体的には、個別電極パッド列21a,21b,21c,21dに接続された圧電素子列16a,16b,16c,16d(図示は省略)に関して、圧電素子のP−Eヒステリシスループ特性から上述の分極量差(Pr−Pini)を測定した。その結果を図12に示す。また、圧電素子列16a,16b,16c,16dのクラックの発生率について評価した。その結果を図13に示す。

実施例1〜3、比較例に関して、圧電素子列16a,16b,16c,16dのクラックの発生率について評価した。その結果を図13に示す。

実施例1では、クラック発生率は0%であるが、実施例2では、コロナ電極から遠い位置にある圧電素子列16a,16dにおいて、クラック発生率が15%と大きくなっている。これは、実施例2では、各個別電極パッド列21a,21dの個別電極パッド21を、実施例1よりもさらに大きくしたことで、所望の量以上の電荷が蓄積されたためだと考えられる。

また、共通電極パッド19の表面積は、すべて同じとしたままでもかまわない。これは、本実施例の構成では、圧電素子列16の共通電極161に接続された共通電極パッド19と、圧電素子列16の各個別電極163に接続された各個別電極パッド21とに供給された電荷が、共通電極161及び各個別電極163に流れ込む。この電荷量の差により、各圧電膜162の内部に電界が形成される。この際、各圧電膜162の個別電極163には個別電極パッド21に供給された電荷がそのまま供給されるが、共通電極パッド19に供給された電荷は複数の圧電膜162に分配される。このため、共通電極パッド19を大きくしても、各圧電膜162の内部に形成される電界に与える影響は、個別電極パッド21を大きくした場合に比べて小さいものと考えられるためである。

このように、共通電極パッド19の大きさについては、分極前のアクチュエータ基板25の大きさ、列の数、分極量差、クラック発生率から最適なものを選択する。

一方、特許文献1に記載された分極処理方法では、圧電膜の表面が露出した状態で分極処理を行う必要がある。そのため、分極処理が実施された圧電素子に、高温の熱処理を伴う、第1の絶縁保護膜18、共通電極引き出し配線20、個別電極引き出し配線22、第2の絶縁保護膜23などを形成する工程が実施されることになる。従って、その後工程での熱履歴等による影響で圧電素子が脱分極し、電気機械変換能の特性が分極処理の前の状態に戻ってしまうおそれがある。

図14は、本実施形態の液滴吐出ヘッドを備えたインクジェット記録装置の構成例を示す斜視図であり、図15は同記録装置の機構部の構成例を示す側面図である。

インクジェット記録装置100は、装置本体の内部に印字機構部103等を収納し、装置本体の下方部には前方側から多数枚の記録紙130を積載可能な給紙カセット(或いは給紙トレイでもよい)104を抜き差し自在に装着されている。また、記録紙130を手差しで給紙するために開かれる手差しトレイ105を有している。給紙カセット104あるいは手差しトレイ105から給送される記録紙130を取り込み、印字機構部103によって所要の画像を記録した後、後面側に装着された排紙トレイ106に排紙する。

(態様A)

共通電極161などの下部電極、圧電膜162などの電気機械変換膜、個別電極163などの上部電極とから構成される複数の圧電素子16などの電気機械変換素子を有し、コロナ放電もしくはグロー放電により電気機械変換膜を分極処理してアクチュエータ基板を作成する、分極前のアクチュエータ基板25などの分極処理前基板において、

上記複数の上部電極にそれぞれ電気的に接続された複数の個別電極パッド21などの上部用端子電極を形成し、複数の上部用端子電極が形成された面と対向するよう配置された放電電極で発生させたコロナ放電もしくはグロー放電により上部用端子電極の表面に供給した電荷を用いて上部電極と下部電極との間に電位差を形成して電気機械変換膜の分極処理をおこなうものであり、上部用端子電極の表面積が、放電電極の配置位置から水平方向に関して近い位置よりも遠い位置において大きい。

また、複数の上部用端子電極の表面積を、放電電極から水平方向に関して遠い位置において、放電電極から水平方向に関して近い位置よりも大きくしている。このため、放電電極から遠くなるに従って放電が弱くなるコロナ放電もしくはグロー放電を用いても、放電電極から水平方向に関して遠い位置の上部用端子電極の表面に供給される電荷量と、近い位置の上部用端子電極の表面に供給される電荷量を均一化できる。これにより、実施例1〜3で確認されたように、放電電極から遠い位置にある電気機械変換素子に対しても、放電電極から近い位置にある電気機械変換素子と同様に、良好な分極処理が可能となる。よって、複数の電気機械変換素子を備える分極処理前基板において、広範囲の領域に対して安定した一括分極処理が可能となる。

(態様A)において、上記複数の個別電極パッド21などの上部用端子電極を列状に並べた個別電極パッド列21a,21b,21c,21dなどの上部用端子電極列を複数有し、上部用端子電極列に沿った中央線Lに対して複数の上部用端子電極列を線対象となるよう配置し、中央線から遠ざかるほど上部用端子電極の表面積が大きい。

これによれば、上記実施形態について説明したように、複数の電気機械変換素子列を備えた構成において分極処理を効率的に行うことができる。さらに、上記中央線L上の放電電極を配置することで、複数の電気機械変換素子列の一部に過剰な電荷が供給されることが避けられ、圧電素子のクラック発生を抑制できる。

(態様A)または(態様B)において、下部電極が複数の電気機械変換素子に共通する共通電極であり、共通電極に電気的に接続される共通電極パッド19などの下部用端子電極を上部用端子電極が形成された面と同じ側に形成し、コロナ放電もしくはグロー放電により下部用端子電極の表面に供給した電荷と、上部用端子電極の表面に供給した電荷とを用いて電気機械変換膜の分極処理をおこなう。

これによれば、上記実施形態について説明したように、下部用端子電極に供給した電荷量と、上部用端子電極の表面に供給した電荷量との差により電気機械変換膜内に電界を形成して分極処理をおこなうことができる。

(態様A)乃至(態様C)の何れかの分極処理前基板に対して、コロナ放電もしくはグロー放電による電荷を供給して上記電気機械変換膜内に電界を発生させて該電気機械変換膜の分極処理をおこなったことを特徴とするアクチュエータ基板。

これによれば、上記実施形態について説明したように、上記構成を有する分極処理前基板をコロナ放電もしくはグロー放電により分極することで、安定した分極特性のアクチェータ基板を得ることができる。また、配線部材などが形成された分極処理前基板に対して分極処理をおこなうことができるため、配線部材などを形成する工程における熱履歴等による影響による電気機械変換膜の脱分極を回避することができ、さらに、安定した分極特性を得ることができる。

共通電極161などの下部電極、圧電膜162などの電気機械変換膜及び個別電極163などの上部電極を積層した構造の複数の圧電素子16などの電気機械変換素子を備えたアクチュエータ基板の製造方法であって、

基板14上に上記下部電極を形成する工程と、該下部電極上に上記電気機械変換膜を形成する工程と、該電気機械変換膜上に上記上部電極を形成する工程と、該電気機械変換膜と該上部電極とを個別化する工程と、該下部電極上及び該上部電極上に第1の絶縁保護膜18を形成する工程と、該第1の絶縁保護膜上に該下部電極に電気的に接続された共通液室パッド19などの下部用端子電極を形成するとともに、該上部電極に電気的に接続された個別電極パッド21などの上部用端子電極を放電電極が配置される位置から水平方向に関して近い位置よりも、遠い位置において、表面積が大きくなるよう形成する端子電極形成工程と、該下部用端子電極と該上部用端子電極とを露出させた状態で第2の絶縁保護膜23を形成する工程と、該下部用端子電極と該上部用端子電極の表面に、放電電極によりコロナ放電もしくはグロー放電を発生させた電荷を供給して該電気機械変換膜内に電界を発生させて該電気機械変換膜の分極処理をおこなう分極工程とを含む。

これによれば、上記実施形態について説明したように、広範囲の領域に対して安定した一括分極処理が可能となり、分極特性の安定したアクチュエータ基板を効率よく製造することができる。

(態様E)において、コロナ放電もしくはグロー放電による電荷として正電荷を用いる。

これによれば、上記実施形態について説明したように、放電により大気中の分子をイオン化させることで、正極性に帯電した電荷を有する陽イオンを容易に発生させることができる。この陽イオンが、共通電極用端子電極、個別電極用端子電極を介して供給されることで、電気機械変換膜の分極処理を安定して行うことができる。

液滴を吐出する複数のノズル11と、ノズルにそれぞれ連通する液室13と、液室内の液体を加圧するためのアクチュエータとを備えた液滴吐出ヘッドにおいて、アクチュエータとして(態様D)のアクチュエータ基板を用いる。これによれば、安定した液滴吐出性能が得られる。

(態様G)の液滴吐出ヘッドを備えたインクジェット記録装置100などの画像形成装置である。これによれば、高品位な画像が得られる。

11 ノズル

12 ノズル基板

13 液室(圧力室)

14 基板(液室基板)

15 振動板

16 圧電素子

161 共通電極(下部電極)

162 圧電膜(圧電体)

163 個別電極(上部電極)

18 第1の絶縁保護膜

18a コンタクトホール

19 共通電極パッド

20 共通電極引き出し配線

21 個別電極パッド

22 個別電極引き出し配線

23 第2の絶縁保護膜

23a 開口部

25 分極前のアクチュエータ基板(分極処理前基板)

28 ウェハ

L 中央線

Claims (8)

- 下部電極、電気機械変換膜、上部電極とから構成される複数の電気機械変換素子を有し、コロナ放電もしくはグロー放電により該電気機械変換膜を分極処理してアクチュエータ基板を作成する分極処理前基板において、

上記複数の上部電極にそれぞれ電気的に接続された複数の上部用端子電極を形成し、該複数の上部用端子電極が形成された面と対向するよう配置された放電電極で発生させたコロナ放電もしくはグロー放電により該上部用端子電極の表面に供給した電荷を用いて該上部電極と上記下部電極との間に電位差を形成して上記電気機械変換膜の分極処理をおこなうものであり、該上部用端子電極の表面積が、該放電電極の配置位置から水平方向に関して近い位置よりも遠い位置において大きいことを特徴とする分極処理前基板。 - 請求項1の分極処理前基板において、上記複数の上部用端子電極を列状に並べた上部用端子電極列を複数有し、該上部用端子電極列に沿った中央線に対して該複数の上部用端子電極列を線対象となるよう配置し、該中央線から遠ざかるほど該上部用端子電極の表面積が大きいことを特徴とする分極処理前基板。

- 請求項1または2の分極処理前基板において、上記下部電極は複数の電気機械変換素子に共通する共通電極であり、該共通電極に電気的に接続される上記下部用端子電極を上記上部用端子電極が形成された面と同じ側に形成し、上記コロナ放電もしくはグロー放電により上記下部用端子電極の表面に供給した電荷と、上記上部用端子電極の表面に供給した電荷とを用いて、上記電気機械変換膜内に電界を形成して分極処理をおこなうことを特徴とする分極処理前基板。

- 請求項1乃至請求項3の何れかの分極処理前基板に対して、コロナ放電もしくはグロー放電による電荷を供給して上記電気機械変換膜内に電界を発生させて該電気機械変換膜の分極処理をおこなったことを特徴とするアクチュエータ基板。

- 下部電極、電気機械変換膜及び上部電極を積層した構造の複数の電気機械変換素子を備えたアクチュエータ基板の製造方法であって、

基板上に上記下部電極を形成する工程と、該下部電極上に上記電気機械変換膜を形成する工程と、該電気機械変換膜上に上記上部電極を形成する工程と、該電気機械変換膜と該上部電極とを個別化する工程と、該下部電極上及び該上部電極上に第1の絶縁保護膜を形成する工程と、該第1の絶縁保護膜上に該下部電極に電気的に接続された下部用端子電極を形成するとともに、該上部電極に電気的に接続された上部用端子電極を放電電極が配置される位置から水平方向に関して近い位置よりも、遠い位置において、表面積が大きくなるよう形成する端子電極形成工程と、該下部用端子電極と該上部用端子電極とを露出させた状態で第2の絶縁保護膜を形成する工程と、該下部用端子電極と該上部用端子電極の表面に、放電電極によりコロナ放電もしくはグロー放電を発生させた電荷を供給して該電気機械変換膜内に電界を発生させて該電気機械変換膜の分極処理をおこなう分極工程とを含むアクチュエータ基板の製造方法。 - 請求項5のアクチュエータ基板の製造方法において、上記コロナ放電もしくはグロー放電による電荷として正電荷を用いたことを特徴とするアクチュエータ基板の製造方法。

- 液滴を吐出する複数のノズルと、該ノズルにそれぞれ連通する液室と、該液室内の液体を加圧するためのアクチュエータとを備えた液滴吐出ヘッドにおいて、

上記アクチュエータとして、請求項4のアクチュエータ基板を用いたことを特徴とする液滴吐出ヘッド。 - 請求項7の液滴吐出ヘッドを備えたことを特徴とする画像形成装置。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2014039370A JP2015164149A (ja) | 2014-02-28 | 2014-02-28 | 分極処理前基板、アクチュエータ基板、アクチュエータ基板の製造方法、液滴吐出ヘッド及び画像形成装置 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2014039370A JP2015164149A (ja) | 2014-02-28 | 2014-02-28 | 分極処理前基板、アクチュエータ基板、アクチュエータ基板の製造方法、液滴吐出ヘッド及び画像形成装置 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2015164149A true JP2015164149A (ja) | 2015-09-10 |

| JP2015164149A5 JP2015164149A5 (ja) | 2017-01-12 |

Family

ID=54186980

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2014039370A Pending JP2015164149A (ja) | 2014-02-28 | 2014-02-28 | 分極処理前基板、アクチュエータ基板、アクチュエータ基板の製造方法、液滴吐出ヘッド及び画像形成装置 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2015164149A (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN111834321A (zh) * | 2019-04-22 | 2020-10-27 | 美科米尚技术有限公司 | 电性贴附结构及其形成方法 |

Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH05312892A (ja) * | 1992-05-14 | 1993-11-26 | Mitsubishi Electric Corp | コロナ電流測定器 |

| JPH08180959A (ja) * | 1994-12-20 | 1996-07-12 | Ulvac Japan Ltd | コロナ分極処理方法およびコロナ分極装置 |

| JPH10286960A (ja) * | 1996-10-24 | 1998-10-27 | Seiko Epson Corp | インクジェット式記録ヘッド及びその製造方法 |

| JP2005262108A (ja) * | 2004-03-19 | 2005-09-29 | Fuji Photo Film Co Ltd | 成膜装置及び圧電材料の製造方法 |

| JP2013197522A (ja) * | 2012-03-22 | 2013-09-30 | Ricoh Co Ltd | 圧電体薄膜素子とその製造方法、該圧電体薄膜素子を用いた液滴吐出ヘッドおよびインクジェット記録装置 |

| JP2013197299A (ja) * | 2012-03-19 | 2013-09-30 | Mitsubishi Heavy Ind Ltd | 超音波厚みセンサ用酸化物系無機圧電材料焼結体の分極処理方法、焼結体、および分極処理装置 |

-

2014

- 2014-02-28 JP JP2014039370A patent/JP2015164149A/ja active Pending

Patent Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH05312892A (ja) * | 1992-05-14 | 1993-11-26 | Mitsubishi Electric Corp | コロナ電流測定器 |

| JPH08180959A (ja) * | 1994-12-20 | 1996-07-12 | Ulvac Japan Ltd | コロナ分極処理方法およびコロナ分極装置 |

| JPH10286960A (ja) * | 1996-10-24 | 1998-10-27 | Seiko Epson Corp | インクジェット式記録ヘッド及びその製造方法 |

| JP2005262108A (ja) * | 2004-03-19 | 2005-09-29 | Fuji Photo Film Co Ltd | 成膜装置及び圧電材料の製造方法 |

| JP2013197299A (ja) * | 2012-03-19 | 2013-09-30 | Mitsubishi Heavy Ind Ltd | 超音波厚みセンサ用酸化物系無機圧電材料焼結体の分極処理方法、焼結体、および分極処理装置 |

| JP2013197522A (ja) * | 2012-03-22 | 2013-09-30 | Ricoh Co Ltd | 圧電体薄膜素子とその製造方法、該圧電体薄膜素子を用いた液滴吐出ヘッドおよびインクジェット記録装置 |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN111834321A (zh) * | 2019-04-22 | 2020-10-27 | 美科米尚技术有限公司 | 电性贴附结构及其形成方法 |

| CN111834321B (zh) * | 2019-04-22 | 2024-02-13 | 美科米尚技术有限公司 | 形成电性贴附结构的方法 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP6478139B2 (ja) | 液滴吐出ヘッドの製造方法 | |

| JP6273829B2 (ja) | 電気機械変換素子とその製造方法、及び電気機械変換素子を有する液滴吐出ヘッド、液滴吐出ヘッドを有する液滴吐出装置 | |

| JP6260858B2 (ja) | 電気機械変換素子の製造方法、電気機械変換素子、液滴吐出ヘッド及び画像形成装置 | |

| JP2016150471A (ja) | 液滴吐出ヘッドおよび画像形成装置 | |

| US9199458B2 (en) | Electromechanical transducer element, method of producing electromechanical transducer element, inkjet recording head, and inkjet recording apparatus | |

| JP6344634B2 (ja) | 液滴吐出ヘッド、液滴吐出装置、画像形成装置、電気機械変換素子の分極処理方法、及び、液滴吐出ヘッドの製造方法 | |

| JP6079080B2 (ja) | 電気−機械変換素子の製造方法、電気−機械変換素子、該電気−機械変換素子を備えた液滴吐出ヘッド、液滴吐出装置。 | |

| JP6304593B2 (ja) | 電気機械変換部材、液滴吐出ヘッド、画像形成装置、及び、電気機械変換素子の分極処理方法 | |

| JP6332735B2 (ja) | 電気機械変換部材及びその製造方法、並びに、その電気機械変換部材を備える液滴吐出ヘッド及び画像形成装置 | |

| JP6414728B2 (ja) | 電気機械変換部材、液滴吐出ヘッド、画像形成装置、及び、電気機械変換素子の分極処理方法、及び、電気機械変換部材の製造方法 | |

| JP6112401B2 (ja) | 電気機械変換素子の製造方法及び電気機械変換素子の製造装置 | |

| JP6201461B2 (ja) | 分極処理装置 | |

| JP6179804B2 (ja) | 電気機械変換素子の製造方法、電気機械変換素子、液滴吐出ヘッド、液滴吐出装置、及び電気機械変換素子の分極処理装置 | |

| JP6132190B2 (ja) | 液滴吐出ヘッド、液体吐出装置、画像形成装置、電気機械変換素子の分極処理方法、及び、液滴吐出ヘッドの製造方法 | |

| JP6350904B2 (ja) | 電気機械変換部材、液滴吐出ヘッド、画像形成装置、及び、電気機械変換素子の分極処理方法 | |

| JP2015164149A (ja) | 分極処理前基板、アクチュエータ基板、アクチュエータ基板の製造方法、液滴吐出ヘッド及び画像形成装置 | |

| JP6198118B2 (ja) | 電気機械変換素子の製造方法、電気機械変換素子、液滴吐出ヘッド、インクジェット記録装置及び液滴吐出装置 | |

| JP6566323B2 (ja) | 液滴吐出ヘッド、液滴吐出装置及び画像形成装置 | |

| JP6131653B2 (ja) | 電気機械変換素子、液滴吐出ヘッド、および画像記録装置 | |

| JP6198116B2 (ja) | 電気機械変換素子の製造方法、電気機械変換素子、液滴吐出ヘッド、液滴吐出装置及び画像形成装置 | |

| JP2015046434A (ja) | コロナ分極処理装置、電気−機械変換素子、インクジェット記録ヘッド、インクジェット記録装置及びコロナ分極処理方法 | |

| JP6497043B2 (ja) | 分極処理装置、液滴吐出ヘッド及び画像形成装置 | |

| JP2016164931A (ja) | 分極処理装置、液滴吐出ヘッド、画像形成装置及び電気−機械変換素子の製造方法 | |

| JP6268985B2 (ja) | 電気機械変換素子とその製造方法、及び電気機械変換素子を有する液滴吐出ヘッド、液滴吐出ヘッドを有する液滴吐出装置 | |

| JP6287178B2 (ja) | 電気−機械変換素子及び液滴吐出ヘッド |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20161129 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20170207 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20171127 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20171201 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20180130 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20180511 |